هل تقوم حاليًا بتصور منتج جديد أو تتعامل مع قطع الغيار بمتطلبات محددة؟ إذا كان الأمر كذلك ، فستركز على الأرجح على إنشاء منتجات عالية الخطورة مع تقليل الإنتاجية في وقت واحد وزيادة كل من الجماليات البصرية والتحصيل. تلعب أولوية المنتج دورًا أساسيًا في تحقيق هذه الأهداف ، وكذلك إضافة المفاصل السريعة المناسبة. على الرغم من المظهر المباشر على ما يبدو ، فإن ارتداء المفصل السريع أكثر عمقًا مما كان يعتقد في البداية. هناك أنواع مختلفة من المفاصل الملائمة ، كل منها مصمم لتناسب وظائف محددة. علاوة على ذلك ، يتطلب التكامل السليم لهذه المفاصل دراسة متأنية لمبادئ التصميم المطلوبة.

في هذا الدليل الشامل ، نستكشف تعقيدات زراعة المفصل المرنة ، واستكشاف الأنواع المختلفة ، ونوفر نظرة ثاقبة على أفضل تصميم. لسماع مفصل ، يتم الاحتفاظ بها تحت تفاصيل الإدراج الدقيق اللازم للحفاظ على الأمور بسيطة وتجنب الأخطاء المكلفة المحتملة.

سواء كنت حرفيًا متمرسًا أو في عالم يوفر لك هذا المقال التصنيع السريع المعرفة والمشورة العملية اللازمة لإتقان فن المفاصل المذهلة وبناء مهارات التصميم الخاصة بك من خلال المنطقة الجزئية للمفاصل التي تناسبها من خلال الأفكار المقدمة في هذه المقالة. تحسين عمليات التصنيع وتبسيط وحماية من الأخطاء.

فهم الانضمام المسبق

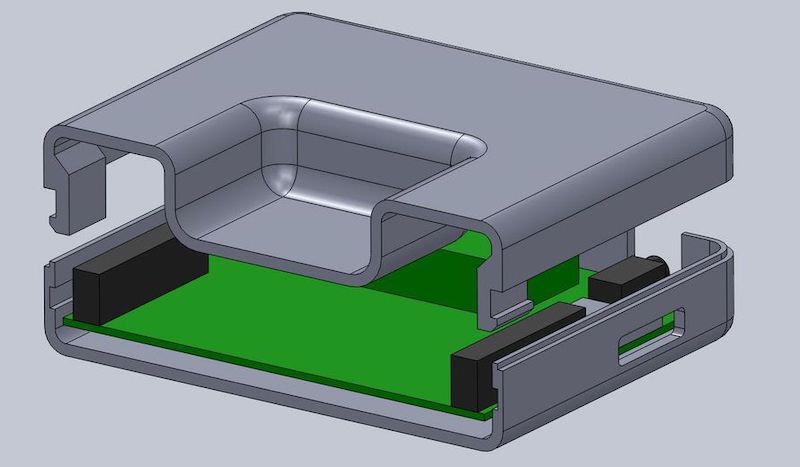

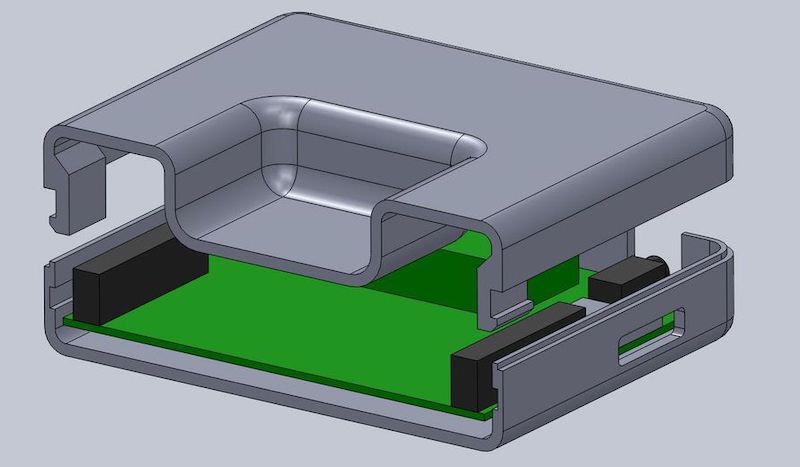

في التصميم الصناعي ، فإن الملاءمة المفاجئة هي تشغيل آلية مجهرية ، والتي عادة ما تظهر كأنها نتوء صغير في شكل رأس حبة مطرقة. تم تصميم هذه الآلية للتدوير بشكل معقد أثناء التجميع ؛ سوف يلتزم بشكل فضفاض بمواد أخرى ، كما هو موضح أدناه.

انظر إلى الدوران المتعمد لنصف الذكور ، ودمج أخدوده بسلاسة على نظيره الأنثوي في مجموعة منسقة. يمنحك مبدأ التصميم البسيط ولكن المبتكر القوة إذا قمت بحشدها بأقل طاقة تستخدم على المفاصل اللينة ، والتي يشار إليها عادة باسم الأجزاء الذكور. يكمن الجمال في بساطة العملية ، حيث تضمن القوة الدقيقة اتصالًا آمنًا وعمليًا.

ما يميز الانفلات المفصلية ليس فقط دقتها ولكن أيضًا تفكيكها السهل الاستخدام. على عكس اللحام وغيرها من أساليب التجميع التقليدية ، فإن Snap-Fit يأخذ التجميع سهلاً بشكل ملحوظ. تضمن سهولة التفكيك أنه يمكن تفكيك الأجزاء دون تلف ، مما يسمح لسهولة الإصلاح أو الإصلاح أو الاستبدال.

يفتح هذا النهج عالمًا من إمكانيات المصممين والمهندسين الذين يبحثون عن حلول تعطي الأولوية للكفاءة والمرونة. أثناء الغوص في عالم Snap-Fit ، استكشف التطبيقات التي لا تعد ولا تحصى واعتبر كيف يمكن لهذا النهج الجديد أن يعزز عملية التصميم الخاصة بك ، مما يجعل من الأسهل تجميعها فحسب ، بل أيضًا أكثر تنوعًا في الصيانة والاستبدال.

دراسات على المفاصل المسبقة

مفاصل ناتئة ناتئة

تبرز مفاصل نابضة النابضة المسبقة كواحدة من الأنظمة الأكثر شيوعًا التي تم استخدامها. يتميز هذا المفصل بحزمة ناتئة واحدة وحبل رفيع مدمج في الجزء الذكري. أثناء الاتصال ، ينزلق السلك بشكل آمن إلى المهبل المقابل ثم التراجع مرة أخرى ، وتأمين المفصل في مكانه.

يجد هذا المفصل الخاص بالملاءمة المحددة مكانته في التطبيقات حيث تحتاج إلى انضمام ونصف غلاف منتج متطابقين بسرعة وفصلهما. يظهر مثال بارز في وحدات لوحة التحكم والمنتج البلاستيكي أغلفة ، حيث تكون كفاءة غلاف المنتج لأن الصيانة أو التخصيص أمر بالغ الأهمية.

المفاصل المفاجئة الحلقي

من المقبول أن تتطابق مع الأجزاء الدائرية أو الدائرية بشكل متماثل ، تؤدي المفاصل الملتفة الحلقي إلى تصميم فريد مع عثرة أو سلسلة من التلال حول الجانب الذكري. هذا النتوء وأخدود على النظير الأنثوي للأنبوب يتواصل داخليًا لاتصال آمن وموثوق.

على الرغم من أن المفاصل المفاجئة الحلقية تظهر براعة في عناصر مثل الأقلام ، وقبعات المفاجئة ، والحاويات البلاستيكية ، والإضاءة ، فإن قوتها هي أ تحدي تصميم العفن الذي يتم تصنيعه فيه. أحد الجوانب المهمة من هذه المفاصل هو القوة المحددة اللازمة للتقاط. غالبًا ما ينطوي عملية صنع القرار على خبرة ميكانيكي أو فني أكثر خبرة.

التواء المفاصل ملائمة

تتميز المفاصل المبتذلة بالتوابل والمفاصل الملتفة النابضة من أوجه التشابه ولكن تتميز بالاعتماد على قوة الربيع للاتصال. في هذا النظام ، تعمل رافعة محملة على أحد الأجزاء على الضغط على أجزاء التزاوج معًا ، مما يخلق اتصالًا آمنًا.

يمكن أن يكون هذا المفصل فعالًا في المواقف التي يلزم وجود غطاء مفصلي. لا تضمن قوة الربيع المستخدمة في مفاصل التواء المذهلة فقط مجموعة آمنة ، بل تضخ أيضًا مفصلًا أكثر قوة ، مما يجعله أكثر ملاءمة لمجموعة متنوعة من التطبيقات.

يتيح فهم تحديات كل نوع مشترك من ملائم المصممين والمهندسين اتخاذ قرارات مستنيرة بناءً على المتطلبات المحددة لمشاريعهم ، مما يجعلها أكثر كفاءة وأسهل في التجميع.

إرشادات لتصميم المفصل المسبق الأمثل: نهج استراتيجي

تخفيف تركيز الإجهاد مع الشرائح

يتطلب تصميم مفاصل ناتئة النابضة رعاية ، مع اهتمام خاص للحد من الإجهاد. يقال إن الزاوية الحادة في الجزء السفلي من الكابولي عاملة مهمة في فشل المفصل ، حيث تنقل معظم الوزن أو الإجهاد إلى الوتر. لمكافحة هذا الضعف ، يضيف خبراء الشركة المصنعة شرائح إلى أسفل الكابولي ، كما هو موضح أدناه.

تلعب هذه الشرائح دورًا أساسيًا في توزيع الإجهاد على المنطقة الأوسع ، مما يقلل من فرص الفشل. بالنسبة للشرائح في مفاصل ناتئة النابضة للعمل بشكل صحيح ، يجب أن يكون نصف قطر فيليه 0.5 مرة على الأقل حجم الكابولي.

التخفيف المستخدم لزيادة الأداء

بالإضافة إلى فيليه في أسفل الكابولي ، يتخذ المصممون ذوو الخبرة الخطوة الإضافية المتمثلة في استخلاص طول الكابولي بالكامل ، كما هو موضح في الشكل المرفق.

يرجع هذا النمط من الفشل إلى الملاحظة التي تشير إلى أن التصميمات المسبقة ذات المناطق المستعرضة الثابتة غالباً ما تظهر توزيعًا غير صحيح على الإجهاد ، مما يجعلها عرضة لفشل الأداء الذي لا يزيد من الكفاءة فحسب ، بل إنه مدعوم أيضًا بمواد فعالة ، مما يؤدي إلى انخفاض كبير في المواد والتصنيع.

تحسين سعة الحمل من خلال زيادة العرض

من خلال إدراك الأهمية القصوى لقدرة المحمل ، يستخدم المصممون ذوي الخبرة عمداً الحد الأدنى من سماكة 5 مم. من خلال مقطع أو خطاف واسع ، تكون التصميمات الملائمة قوية ودائمة بطبيعتها ، مما يجعلها مناسبة بشكل خاص للتطبيقات التي تتطلب سعة تحميل ثقيلة.

لا يضمن هذا المبدأ التوجيهي المنهجي لدمج التصميم المفصل المفاجئ فقط النزاهة الهيكلية ولكنه يتوافق أيضًا مع ممارسات التصميم الفعالة والفعالة من حيث التكلفة. يعمل هذا النهج الشامل على تحسين الجودة والموثوقية الجماعية الشاملة ، مما يلبي المتطلبات الصارمة لمختلف التطبيقات من حيث تصميم المنتج والخبرة الفنية.

خاتمة

أظهرت دراسات المفاصل المسبقة مجموعة متنوعة من الأنواع ، مما يعكس مزاياها وأفضل الممارسات لتناسب جيد. من خلال فهم الفروق الدقيقة في المفاصل ، وتقدير الفوائد التي توفرها ، والالتزام بأفضل الممارسات المحددة ، يمكن للمهنيين في الصناعة تحسين جهودهم في التصميم والهندسة. إن كفاءة المفاصل المختلفة والموثوقية التي توفرها تحدد أهمية المنتجات. إن الاعتراف بهذه البصيرة يضمن اتباع نهج تعاوني ، ويحسن الكفاءة في خطوط التجميع ، ويساهم في النجاح العام لتطوير المنتجات المعقدة.

Team MFG هو الشركة المصنعة المحترفة التي تقدم النماذج الأولية السريعة, صب الحقن لتلبية احتياجاتك. يمكن لمهندسينا تقديم أقوى الدعم للمساعدة في مشاريعك ، ونحن نساعد الكثير من العملاء على عدم مشاريعهم بنجاح في السنوات العشر الماضية. اتصل بنا اليوم!