Дали моментално концептуализирате нов производ или се занимавате со производствени делови со специфични барања? Ако е така, најверојатно ќе се фокусирате на создавање врвни производи, истовремено да ја намалите продуктивноста и ќе ја зголемите визуелната естетика и колекционерноста. Приоритетот на производот игра суштинска улога во постигнувањето на овие цели, како и додавањето на зглобовите на брзи зглобови. И покрај навидум директниот изглед, брзото носење на зглобовите е подлабоко отколку што првично се мислеше. Постојат различни видови на споеви со прицврстување, секој дизајниран да одговара на специфични функции. Покрај тоа, соодветната интеграција на овие зглобови бара внимателно разгледување на потребните принципи на дизајнирање.

Во овој сеопфатен водич, ги истражуваме сложеноста на флексибилните зглобни импланти, ги истражуваме различните типови и даваме вреден увид во најдобриот дизајн. За да слушнат зглоб, тие се чуваат под деталите за деликатното вметнување неопходно за да се одржат работите едноставни и да се избегнат потенцијално скапи грешки.

Без разлика дали сте искусен занаетчија или вложувач во светот на Брзо производство , овој напис ви дава знаење и практични совети потребни за да ја совладате уметноста на спојниците што одговараат и да ги градите своите вештини за дизајн преку микро-областа на спојници што одговараат преку увидите претставени во овој напис. Подобрување на производните процеси, поедноставете ги и заштитувајте од грешки.

Разбирање на приклучокот се придружува

Во индустрискиот дизајн, Snap Fit е работа на микроскопски механизам, кој обично се манифестира како мала испакнување во форма на глава на мушка од чекан. Овој механизам е дизајниран да се ротира сложено за време на склопувањето; Wouldе се придржува лабаво на друг материјал, како што е прикажано подолу.

Погледнете ја намерната ротација на машката половина, непречено интегрирајќи го својот жлеб на женскиот колега во координирано собрание. Овој едноставен, но генијален принцип на дизајн, ви дава моќ ако ја соберете со минимална енергија што се користи на меки зглобови, најчесто се нарекува машки делови. Убавината лежи во едноставноста на процесот, каде што суптилната сила обезбедува безбедна и функционална врска.

Она што го раздвојува Snap Fits не е само нивна прецизност, туку и нивно лесно за употреба. За разлика од заварувањето и другите традиционални методи на склопување, Snap-Fit го зема склопот неверојатно лесно. Леснотијата на расклопување гарантира дека деловите можат да се расклопат без оштетување, овозможувајќи неспоредлива леснотија на поправка, поправка или замена.

Овој пристап отвора област на можности за дизајнери и инженери кои бараат решенија кои даваат приоритет на ефикасноста и флексибилноста. Додека се нурнувате во светот на Snap-Fit, истражете ги огромен број апликации и размислете како овој нов пристап може да го подобри вашиот процес на дизајнирање, со што не само што е полесно да се соберете, туку и повеќе разноврсна во одржувањето и замената.

Студии за спојници за припирање

Зглобовите на Snap-Fit Cantilever

Зглобовите на Snap-Fit Cantilever се издвојуваат како еден од најчесто користените системи за прицврстување. Овој зглоб се карактеризира со единечен зрак на конзола и тенок јаже интегрирано во машкиот дел. За време на врската, жицата се лизга безбедно во соодветната вагина и потоа повторно се врати, обезбедувајќи го зглобот на место.

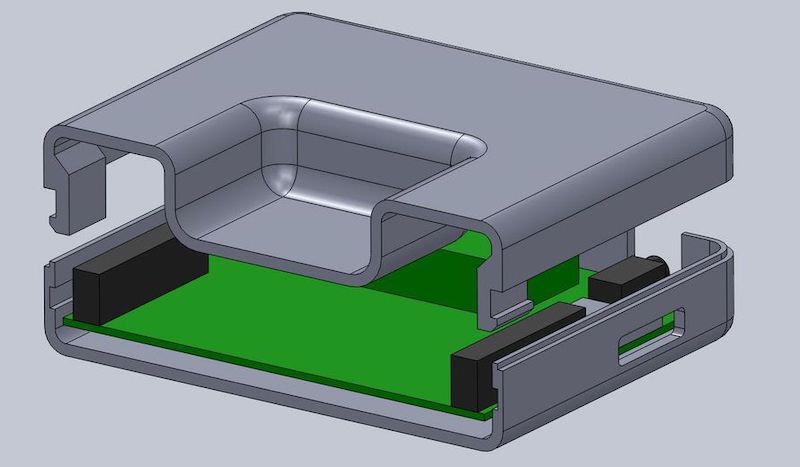

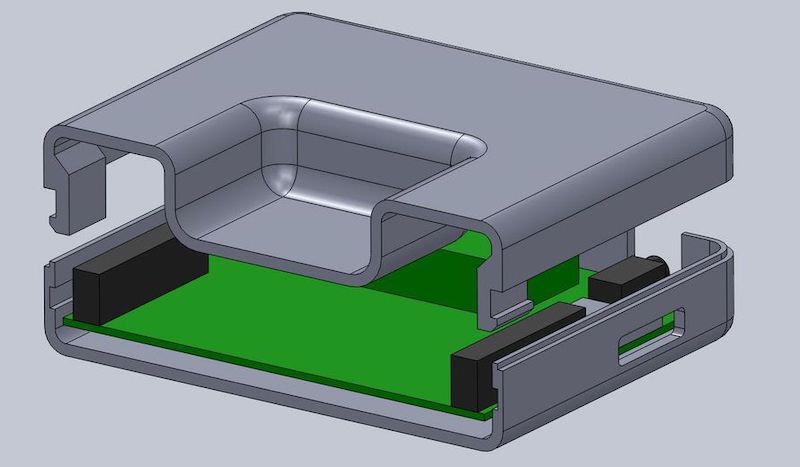

Овој конкретен споен спојник ја наоѓа својата ниша во апликациите каде што две идентични половини на обвивка на производи треба брзо да се придружат и да се разделат. Забележителен пример се гледа во модулите на контролниот панел и пластичниот производ Подигање , каде што ефикасноста на обвивката на производот затоа што одржувањето или прилагодувањето е најголема.

Ануларни зглобови за припивање

Прифатено да се совпаѓаат со симетрично кружни или кружни делови, ануларните споеви со прицврстување резултираат со уникатен дизајн со испакнатина или гребен околу машката страна. Оваа испакнатина и жлеб на женскиот колега на цевката внатрешно комуницираат за безбедна и сигурна врска.

Иако ануларните споеви за припивање покажуваат разноврсност во такви предмети како пенкала, капачиња за прицврстување, пластични садови и осветлување, нивната сила е А. Предизвик за дизајн на мувла во кој се произведени. Еден важен аспект на овие зглобови е специфичната јачина потребна за кивање. Донесувањето одлуки често вклучува експертиза на поискусен механичар или техничар.

Зглобовите на торзијата со прицврстување

Зглобовите на торзијата и споени зглобови на спојниците имаат сличности, но се разликуваат со потпирањето на пролетната сила за врска. Во овој систем, рачката наполнета со пролет на еден од деловите делува за да ги притисне деловите за парење заедно, создавајќи безбедна врска.

Овој зглоб може да биде ефективен за ситуации кога е потребно капакот на шарките. Пролетната сила што се користи во зглобовите за прицврстување на торзијата не само што обезбедува безбедно склопување, туку и инјектира поцврст спој, што го прави посоодветен за различни апликации.

Разбирањето на предизвиците на секој тип на спојување на спојување им овозможува на дизајнерите и инженерите да донесуваат информирани одлуки засновани врз специфичните барања на нивните проекти, што ги прави поефикасни и полесни за склопување.

Упатства за оптимален дизајн на здружени страни: Стратешки пристап

Ублажете ја концентрацијата на стресот со филети

Дизајнот на зглобовите на Snap-Fit Contilever бара грижа, со особено внимание на намалувањето на стресот. За остриот агол на дното на конзолот се вели дека е значаен фактор во неуспехот на зглобовите, бидејќи го пренесува најголемиот дел од тежината или стресот на тетивата. За борба против оваа слабост, експертите на производителот додаваат филети на дното на конзолот, како што е прикажано подолу.

Овие филети играат суштинска улога во дистрибуцијата на стресот над пошироката област, а со тоа ги намалуваат шансите за неуспех. За филетите во споеви со спојници што се вршат правилно да работат правилно, радиусот на филето мора да биде најмалку 0,5 пати поголема од големината на конзолот.

Разредување што се користи за зголемување на перформансите

Покрај филето на дното на конзолот, искусните дизајнери го преземаат дополнителниот чекор за намалување на целата должина на конзолот, како што е прикажано во приложената фигура.

Оваа шема на неуспех се должи на набудувањето дека предвремените дизајни со постојани области на пресек честопати покажуваат неточна дистрибуција на стрес, што ги прави подложни на неуспех на перформансите што ја намали градежната конструкција не само што ја зголемува ефикасноста, туку е поддржана и од ефикасни материјали, што доведува до значително намалување на материјалните и производствените трошоци.

Оптимизирајте го капацитетот на оптоварување преку зголемена ширина

Препознавајќи ја најголемата важност на капацитетот на лежиштето, искусните дизајнери намерно користат минимална дебелина од 5 мм. Со широк клип или кука, дизајни за прицврстување се инхерентно силни и издржливи, што ги прави особено добро прилагодени за апликации за кои е потребен капацитет на голем товар.

Ова методолошко упатство за инкорпорирање на Snap-Fit здружениот дизајн не само што обезбедува структурен интегритет, туку и е во согласност со економичните и ефикасните практики за дизајн. Овој холистички пристап го подобрува целокупниот колективен квалитет и сигурност, исполнувајќи ги строгите барања на различни апликации во однос на дизајнот на производот и техничката експертиза.

Заклучок

Студиите за спојници што се вклопуваат покажаа најразлични типови, како одраз на нивните предности и најдобри практики за добро вклопување. Со разбирање на нијансите на зглобовите, цените на придобивките што ги даваат и придржувајќи се кон воспоставените најдобри практики, професионалците во индустријата можат да ги подобрат своите дизајнерски и инженерски напори. Ефикасноста на различните зглобови и веродостојноста што ја обезбедуваат ја утврдуваат важноста на производите. Признавањето на овој увид обезбедува колаборативен пристап, ја подобрува ефикасноста во склопните линии и придонесува за целокупниот успех на сложениот развој на производите.

Тимот MFG е професионален производител кој нуди брзо прототипирање, инјектирање обликување за да ги задоволите вашите потреби. Нашите инженери можат да обезбедат најсилни потпори за да помогнат во вашите проекти, ние им помагаме на многу клиенти успешно да ги лажат своите проекти во изминатите 10 години. Контактирајте нè денес!