Kovové plech sú základným materiálom pre Rýchle prototypovanie v rôznych priemyselných aplikáciách. Môžete používať kovy listov vedľa seba s plastmi a zliatinami kovov. Prototypovanie s listami vám môže pomôcť získať jedinečné informácie o vašom konečnom produkte. V procese navrhovania preskúmame výhody prototypovania plechov. Viac informácií o nevýhodách tohto procesu prototypovania plechu sa môžete dozvedieť. Naučte sa tiež vyhnúť sa najlepším postupom a chybám.

Prototypovanie plechov

Výhoda

• Testovanie funkcií pred výrobou

Pred príchodom do výroby v plnom rozsahu môžete otestovať funkčnosť prototypov plechov. Testovanie každej funkcie je nevyhnutné na nájdenie potenciálnych problémov a zabezpečenie jej funkčnosti. Bez fázy testovania by ste mohli prehliadnuť niektoré problémy s produktom. Môže ohroziť váš výrobný plán.

• Spätná väzba používateľa

Vďaka prototypovaniu plechových kovov môžete pred výrobou získať spätnú väzbu od používateľov. Údaje o spätnej väzbe sú nevyhnutné, aby pomohli vylepšiť váš súčasný prototyp a zlepšiť ich. Môžete pridať alebo odstrániť funkcie z prototypu na základe spätnej väzby od používateľa. Až potom môžete vydať konečný produkt. Môžete tiež zmerať úroveň spokojnosti používateľa a odhadnúť jeho záujem o váš produkt.

• Prototypovanie plechov: Zohľadnenie návrhu na výrobu (DFM)

Výrobná výroba má vždy určité obmedzenia v závislosti od vašich požiadaviek na projekt. Vytvorenie prototypov kovových listov vám môže pomôcť určiť najlepší dizajn pre váš konečný produkt. Vždy je najlepšie používať princípy DFM. Môžete upraviť rôzne aspekty prototypu tak, aby zodpovedali mechanickým obmedzeniam. Môžete tiež riešiť ďalšie potenciálne problémy počas Výroba s nízkym objemom na hromadnú výrobu.

• Podrobnosti o produkte. V každom produkte sú podrobnosti veľmi dôležité

Prototypy výstavby plechov vám pomôžu skontrolovať podrobnosti o produkte pred výrobou. Môžete preskúmať každý aspekt produktu a v prípade potreby uplatniť niektoré zmeny. Z prototypu môžete z prototypu ľahko pridať alebo odstrániť geometrické detaily tvaru.

• Prototypovanie plechu: proces overovania pre návrh

Fáza prototypovania plechov je najlepším obdobím na overenie návrhu vášho produktu. Môžete skontrolovať, testovať a zopakovať každý aspekt dizajnu. Môžete vidieť, či je dizajn životaschopný pre váš konečný produkt. Overenie funkčnosti dizajnu vášho produktu je tiež potrebné počas prototypovania plechov. Bez riadneho overenia dizajnu by sa váš konečný produkt mohol stať neúspešným produktom.

• Testovanie nápadov

Na otestovanie nápadov pre váš konečný produkt môžete použiť prototypy plechov. Vytvorenie mnohých iterácií je možné pre prototypy plechov. Každú iteráciu môžete použiť na testovanie jednej veľkej myšlienky o konečnom produkte. Týmto spôsobom môžete pred hromadnou výrobou vytvoriť veľa verzií konečného produktu. Vyberte najlepšiu verziu alebo vytvorte rôzne verzie svojho konečného produktu s rôznymi cenou.

• Prototypovanie plechu: prevencia výrobných defektov

Ďalšou výhodou prototypovania plechov je prevencia potenciálnych produkčných defektov. Každý potenciálny problém s produktom môžete zdokumentovať testovaním prototypov kovových listov. Môžete tiež poskytnúť riešenie pre každý problém vo svojej dokumentácii. Zlepší sa kvalita prototypu a zabráni vám v hromadnom vyrábaní chybného produktu.

Nevýhody

• Malá dávková výroba

Môžete vykonávať iba malú dávkovú produkciu s prototypom plechov. To však nebude mať vplyv na váš výrobný plán, pretože vyrábate iba prototypy. Malá dávková výroba si vyžaduje viac času, úsilia a nákladov na prípravu.

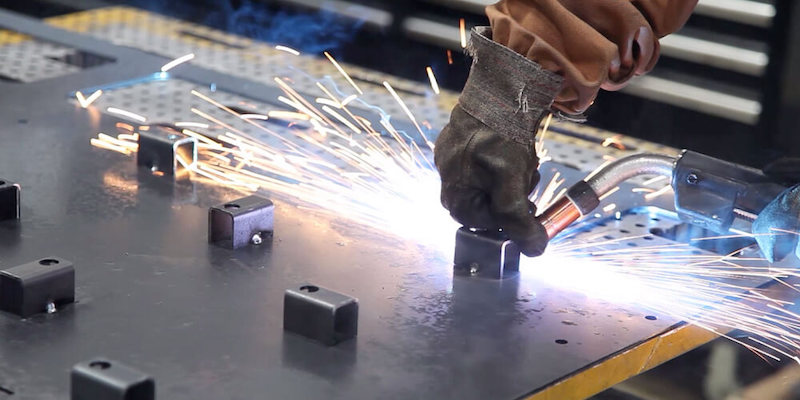

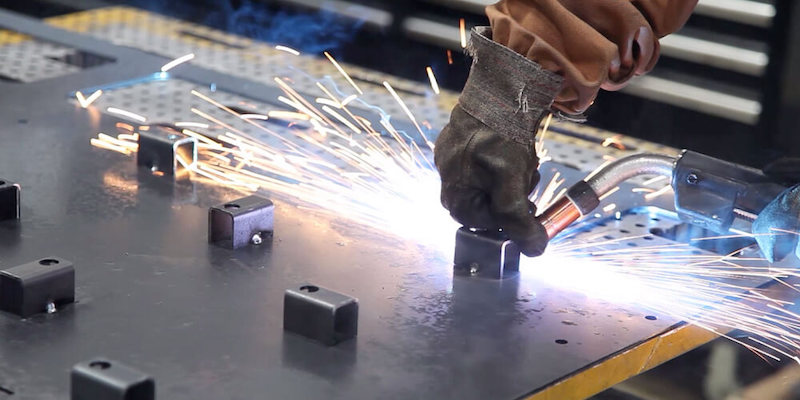

• Špecializované vybavenie

Prototypovanie plechu vyžaduje pre prácu špecializované vybavenie. Toto špecializované vybavenie pre vás vyžaduje vyššie počiatočné náklady. Vyžaduje si tiež odbornú zručnosť na prevádzkovanie zariadenia.

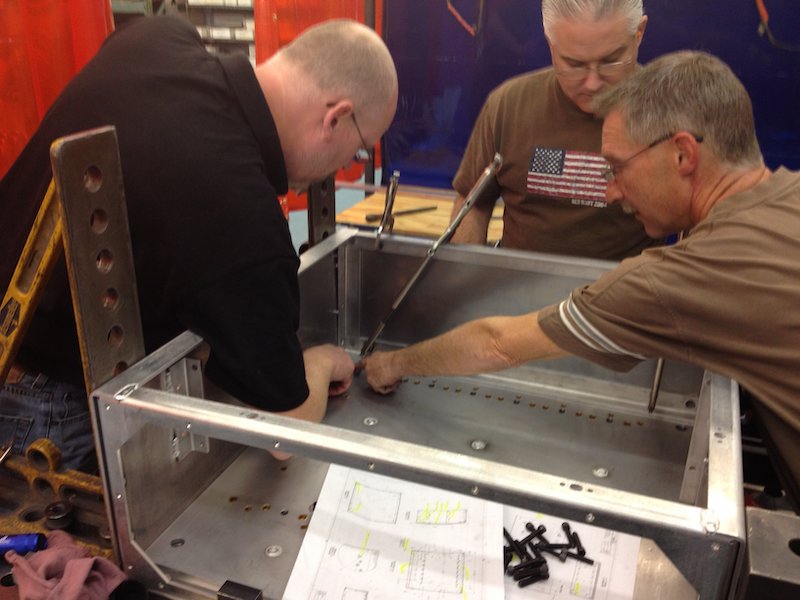

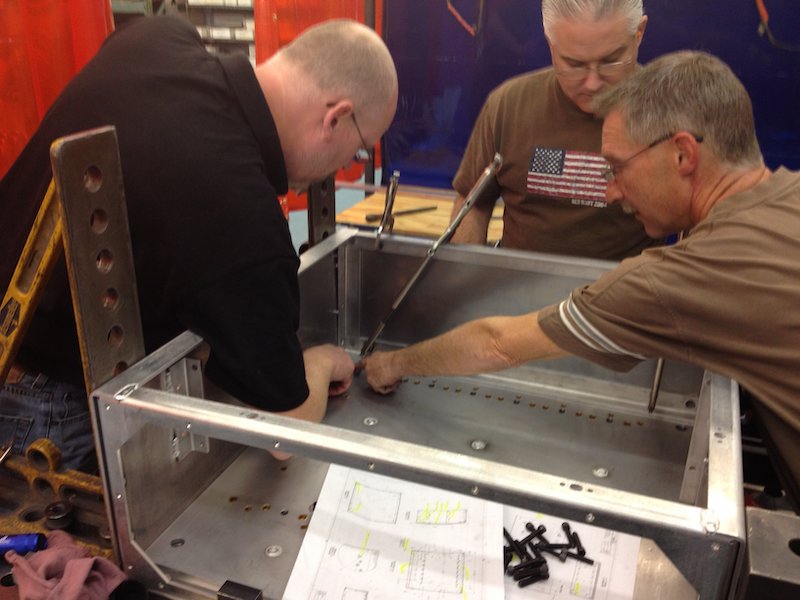

• Zamestnanci odborníka

Zamestnanci zamestnancov najímania sú nevyhnutné na zvládnutie projektu prototypovania plechov. Môže sa tiež premietnuť na vyššie priebežné výrobné náklady pre váš konečný produkt. Potrebujete týchto odborníkov, aby pomohli s rôznymi aspektmi prototypovania plechov. Zahŕňa testovanie, navrhovanie, dokumentáciu a ďalšie. Takže nemôžete považovať prototypovanie plechov za projekt Hobbyist.

• Vyššie náklady na prototypovanie

Prototypovanie plechov tiež vyžaduje celkové vyššie náklady na prototypovanie.

• Geometrické obmedzenia prototypovania plechov

Prototypovanie plechov má tiež geometrické a mechanické obmedzenia, ktoré musíte dodržiavať. Niekedy to nebude fungovať dobre pre komplikované prototypy.

Navrhovanie prototypov plechu - osvedčené postupy

Poskytnite svojmu prototypu plechu najlepší výsledok tým, že ho správne navrhnete. Postupujte podľa týchto linných postupov navrhovanie týchto prototypov plechov:

• Vždy zahrňte špecifikácie svojho prototypu hardvéru do dizajnu prototypu plechu.

• Nevyskočte proces dokončovania pre prototypy plechov.

• Nevyberajte nesprávny materiál z plechu pre svoje prototypy.

• Vždy navrhnite svoje požiadavky na zváranie pre hárkové kovy s primeranými špecifikáciami.

• Vytvorte dizajn plánu so zloženými obrázkami pre každú časť plechu.

• Použite jednoduché geometrické vzory, aby ste držali krok s mechanickými obmedzeniami zariadenia.

Chyby, ktorým sa treba vyhnúť prototypovaniu plechov

Malé chyby vo vašom dizajne prototypu plechu môžu zničiť váš veľký výrobný beh. Vyhnite sa týmto chybám pri navrhovaní prototypov vašich plechov:

• Nesprávne meranie hrúbky kovu

Hrúbka plechu hrá základnú úlohu počas procesu prototypovania plechov. Väčšie prototypy by mali vyžadovať silnejšie plechové kovy. Nesprávne meranie hrúbky kovu môže zastaviť proces prototypovania. Môže vám to sťažiť zložiť alebo ohnúť kovy.

• Úzky polomer ohybu

Polomer ohybu musíte nastaviť v správnej vzdialenosti. Musí umožniť dokonalé ohýbanie a skladanie kovov listov. Polomer ohybu, ktorý je príliš úzky, vám môže poskytnúť iba nedokonalé ohyby a záhyby. Môže prispieť k prototypom defektov neskôr.

• Otvory v blízkosti zákrut

Nikdy vkladajte diery príliš blízko k ohybovým líniám plechu. Proces ohýbania by mohol poškodiť diery a urobiť ich nepoužiteľnými. Môže tiež poškodiť celkovú estetiku prototypov plechov.

Záver prototypovania plechov

Prototypovanie kovových listov vám môže poskytnúť veľa výhod počas fázy návrhu výroby. Môže byť lepšie používať prototypovanie kovových listov ako základné prototypy na báze plastu. Postupujte podľa osvedčených postupov v prototypovaní kovových listov. Vyhnite sa tiež možným chybám počas fázy návrhu vášho výrobného procesu. Môže pomôcť zabezpečiť úspešnú výrobu pre vaše výrobné projekty.

Tím MFG ponúka nielen rýchle protoypingové služby, ale aj vstrekovanie, Obrábanie CNC atď. Na uspokojenie vašich potrieb projektu. Kontaktujte nás ešte dnes Vyžiadajte si cenovú ponuku zadarmo !