Bez polirane površine, dijelovi titana izgledat će dosadno i neupadljivo estetski. Tamo dolazi na svoje mjesto poliranje titana. I ne samo to, poliranje titana može također pomoći u poboljšanju različitih karakteristika komponenti titana. To čini Dijelovi titana još bolje u ukupnoj kvaliteti.

Prednosti poliranja titana u industrijskim primjenama

Poliranje titana ima obilje koristi za razne industrije. Dakle, mnogo je poželjnije redovitim, ne poliranim dijelovima titana. Evo prednosti poliranja titana u industrijskim primjenama:

• Poboljšajte koroziju i redovitu otpornost na habanje.

Redovni materijal od titana već ima izvrsnu koroziju i redovnu otpornost na habanje, što ga čini najboljim za dugoročnu upotrebu. Poliranje titana može značajno poboljšati hrđu i redovitu otpornost na habanje titana. Minimiziranje normalnog habanja i korozije također znači održavanje izgleda dijelova titana čistim i poliranim.

• Poboljšati biokompatibilnost za dijelove titana poliranjem titana.

U medicinskim primjenama, polirani titanij može vam donijeti potrebnu značajku biokompatibilnosti. Osigurava sigurnost poliranih dijelova titana kada se koriste u kombinaciji s ljudskim tijelom. Također sprječava bilo kakve kemijske ili druge nepoželjne reakcije tijekom medicinske uporabe.

• Poboljšajte izgled i estetiku za dijelove titana.

Nepolirani dijelovi od titana izgledat će sve hrapavo i ne previše estetično. Kada polirate dijelove titana, on može na bolje okrenuti izgled i estetiku. Polirani titanij ima dugotrajnu estetiku koja izgleda glatko i sjajno.

• Poboljšajte otpornost na visokotemperaturu poliranjem titana.

Dijelovi titana mogu bez problema raditi na visokim temperaturama. Međutim, s poliranim titanom, možete podići temperaturni poklopac i dodati više otpora visokim temperaturama za dijelove titana. Omogućit će vam da postavite polirane dijelove titana da rade na ekstremnim temperaturama uz održavanje njihove izdržljivosti.

• Poboljšajte snagu i trajnost poliranjem titana.

Poliranje titana nadilazi, što dijelovi titana izgledaju nevjerojatno. Također može dodati više tvari unutar komponenti titana koje će pomoći poboljšati njihovu snagu i izdržljivost. Polirani titanij je također otporan na ogrebotine na površini.

Vrste poliranja titana

Postoje različite ocjene ili razine lakova titana. Evo vrsta laka od titana koje možete ući brza proizvodnja.

• grubo.

Grubi Titanium Poling najjeftinije je rješenje za poliranje za titanij za bilo koju proizvodnju. Daje vam grubi završni rezultat na titanu Površinski završni dio, koji nije previše sjajan i gladak. Grubo poliranje od titana upotrijebit će titanijski poljski vosak i silicijev oksid pomiješan u kotač abrazivnog kotača.

• Srednji.

Srednji titanijski lak je nadogradnja u jednom koraku od grubog tipa poljskog titana. Koristi kombinaciju titanovog poljskog voska i aluminij oksida u mat abrazivnom kotaču za ublažavanje površinskog sloja titana. Kao rezultat toga, dobivate najmanji proizvod za završnu obradu koji nije previše dosadan, s srednjom kvalitetom za njegovu estetiku.

• Dobro.

Fini Titanium Polish je gotovo savršeni tip titanijskog polja koji možete dobiti u proizvodnji. U ovom procesu morate izvršiti veći pritisak tijekom operacije poliranja titana. Voštani lak i nezakonjen kotač mekog pamuka ključan su za stvaranje fine poljske površine za komponente titana.

• Ogledalo.

Mirror Poling najviši je stupanj poljskog titana zbog kojih površina dijela titana može učiniti da izgleda reflektirajuća, poput ogledala. Za estetiku, zrcalni poljski tip za Titanium je najbolji, što ga čini prikladnim za upotrebu dijelova na otvorenom. Ovaj zrcalni lak možete ostvariti pomoću mekog kotača za pucanje češljenih pamuka i poliranog titanijskog voska.

Poliranje titana korak po korak postupak

Poliranje titana zahtijeva da prođete kroz postupak odmaranja, čišćenja, brušenja, punjenja i završne obrade. Evo detaljnih koraka:

• Odmaranje poliranjem titana.

Odmašivanje znači uklanjanje ostataka nafte s površine dijela titana, koji često dobivate iz prethodnih koraka proizvodnje. U tu svrhu koristite sredstva za odbacivanje i prskate ih po površini dijela titana. Ovaj bi postupak trebao ukloniti komponente ulja s površine. Zatim se pripremite za postupak čišćenja površine.

• Čišćenje.

Proces čišćenja dijelova titana je lako napraviti. Nanesite malo sredstava za čišćenje poput sapuna ili otopine za čišćenje stakla i očistite odgođene dijelove titana dok ih umočite u košaru vode. Nastavite postupak čišćenja ispiranjem dijelova titana iznova i iznova. Zatim možete osušiti dijelove titana i pripremiti ih za brušenje.

• brušenje.

Mučenje zahtijeva da koristite brusni papir i nanesete ga na površinu komponenti titana. Korištenje maziva neophodno je za izglađivanje postupka brušenja strojem za bušenje. Idite s raznim stupnjevima pješčanih ploča, od najgrubljih do najglavnih (200 grit do 2000 grit), kako biste postigli najbolji rezultat za titanijski poljski.

• Bulfing.

Punjenje znači nanošenje voska za poliranje za dijelove titana pomoću kotača za punjenje. Ovisno o poljskoj vrsti koju želite postići, trebat će vam različite vrste kotača za pucanje i poljske sastojke voska. Buffing će učiniti da površina titana izgleda glatko i sjajno.

• Proces završetka.

Proces završetka uključuje usavršavanje polirane površine dijelova titana nakon puštanja. Buffing možda i dalje ostavlja neke tragove na površini titana, koje morate sakriti pomoću otopine laka od titana. Nanošenje otopine laka ravnomjerno na označenu površinu je neophodno ako želite da površinski lak dijelova titana izgleda savršeno.

Koja je važnost biokompatibilnosti u dijelovima za poliranje titana?

U medicinskoj industriji biokompatibilnost će dijelove titana učiniti kompatibilnim i sigurnim za ljudsko tijelo. Poliranje titana ključno je za dijelove titana koji se koriste u medicinskim primjenama.

Trebate li se brinuti o površinskim ogrebotinama za zrcalni završni sloj titanijuma?

Završetak titana tipa zrcala najbolji je za vanjske uporabe koje zahtijevaju maksimalnu estetiku. Također je otporan na ogrebotine i najbolje je za dugoročnu upotrebu. Dakle, ne trebate brinuti o grebanju površine zrcalno-polisnog titana.

Zaključak

Poliranje titana možete koristiti u raznim industrijskim primjenama za nadogradnju kvalitete i estetike komponenti titana. Poliranje titana zahtijeva nekoliko koraka. Koraci su isti bez obzira želite li grubi ili zrcalni završetak za dijelove titana. Poliranje titana također će postati potreban korak u nekim industrijskim primjenama.

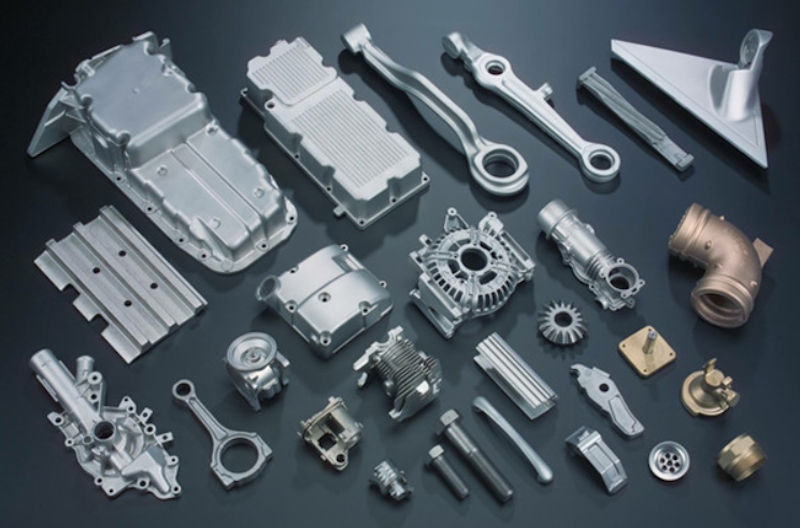

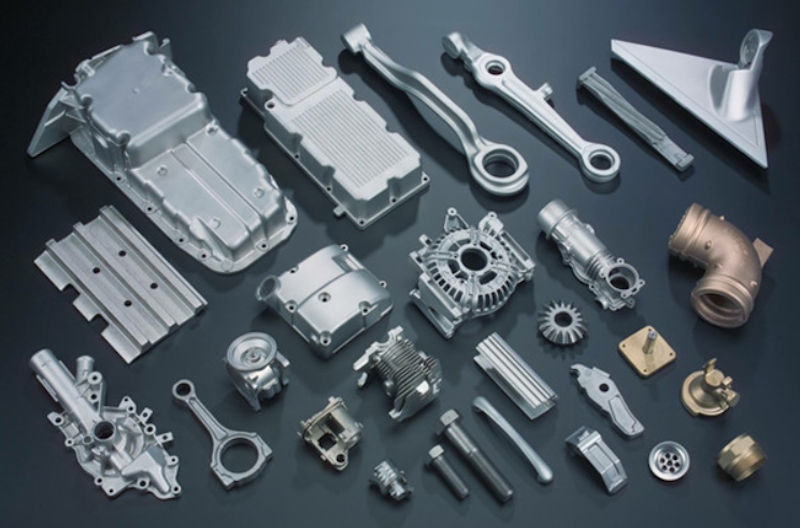

Tim mfg offfers Titanium brzo prototipiranje, Titanium CNC obrada itd. Kako bi zadovoljili potrebe vaših projekata. Naši kupci se kreću od automobila do medicinske industrije. Kontaktirajte nas danas da biste zatražili citat.