Kalıplaning, inqilobiy ishlab chiqarish texnikasi, metall va plastmassada konsokli, barqaror tarkibiy qismlarga, aerokosm, avtomobilsozlik va tibbiy asboblarga o'xshash inqilobizatsiya qiluvchi sohalarni uyg'unlashtiradi. An'anaviy rivojlanayotgan bu jarayon Inyeksiya shakllantirish , yuqori sifatli qismlarni ishlab chiqarishda oqilona, iqtisodiy jihatdan samarali yondashuvni taklif etadi. MFGning 'MFG' ning avtomatlashtirilgan kiritishda yutuqlari samaradorlikni yanada oshirib, bir qator dasturlar uchun erkin, funktsional va iqtisodiy hayotiy ta'minotni yaratishda o'yin o'zgaruvchanligini keltirib chiqaradi.

Qoldiqni qo'yish jarayoni

Ta'sir qilishning asoslari va asosiy printsiplari

Kalıplani qo'yish - bu metall qo'shimchalar mog'orga joylashtirilgan va keyinchalik termoplakika yoki boshqa materiallar yuboradigan jarayon. Bu plastmassa tomonidan kapsulasi bilan o'ralgan bitta qismni yaratadi. Natija? Kuchli mexanik aloqalar va ko'pincha kimyoviy aloqa. Ushbu uslub aerokosmik, avtomobilsozlik va tibbiy asboblar kabi sohalarda muhimdir.

Kalıplani shakllantirish jarayoniga bosqichma-bosqich qo'llanma

Ishlab chiqarish uchun dizayn: birinchi, biz rejalashtiramiz. Biz oxirgi mahsulot haqida va uning qanday ishlashi haqida o'ylaymiz. Biz kuch oshirish va dizayn moslashuvchanligi uchun materiallarni tanlaymiz.

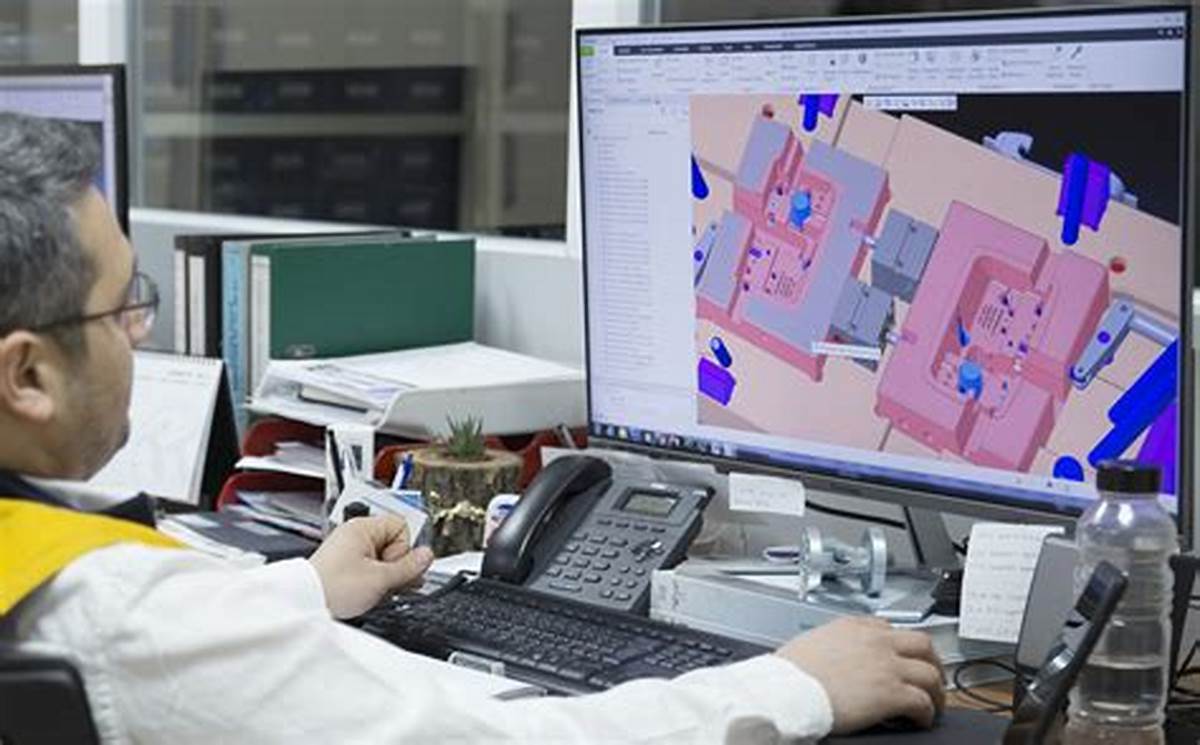

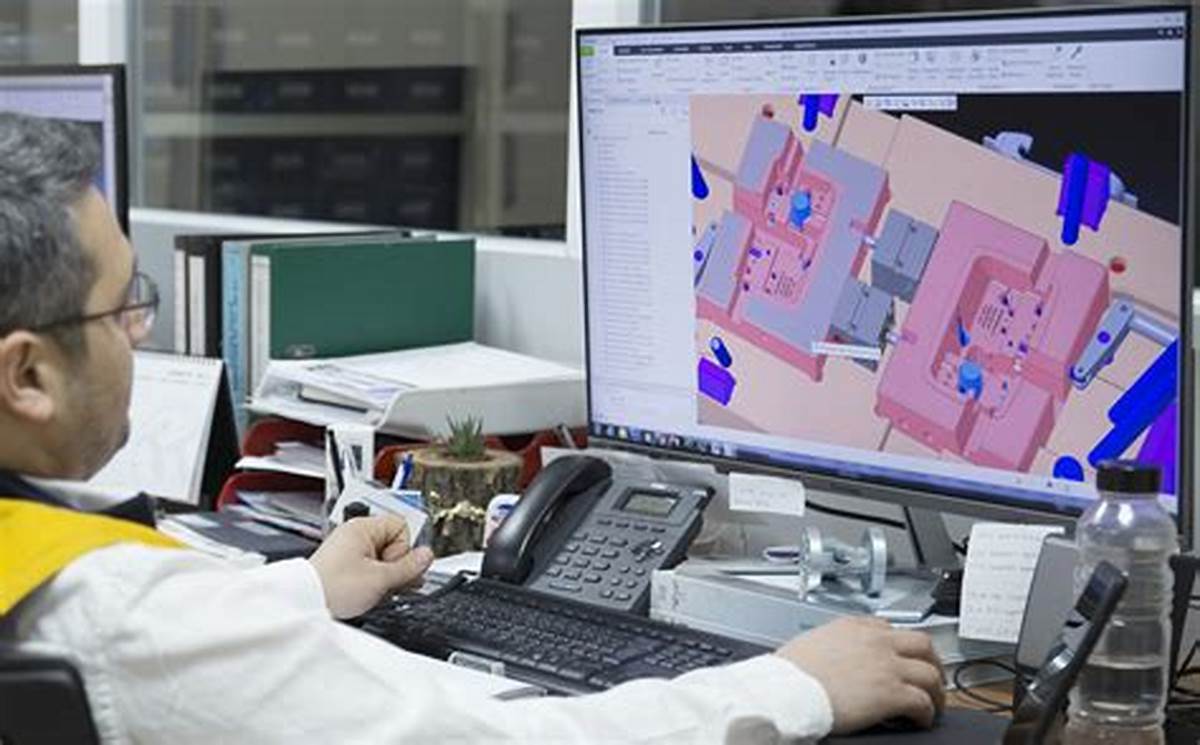

Mold Asbobsozlik: Keyingi, biz mog'orga aylanamiz. Bu katta muammo, chunki mog'or tayyor mahsulotning shaklini va hajmini hal qiladi.

Joylashtirishni joylashtirish: Endi biz qo'shimchalarni joylashtiramiz. Bu qo'lda yoki avtomatlashtirilgan bo'lishi mumkin. Ularning har biri o'z foydalariga ega.

In'ektsiya shaklida: keyin erigan mog'or ichiga plastik . Ushbu plastmassa qo'shishni o'rab oladi.

Sovutish va qotish: plastmassa soviydi va mustahkam bo'ladi. Metall qo'shish va plastmassa bitta bo'lak bo'ladi.

E'lonlar: Biz tugagan mahsulotni mog'ordan olib chiqamiz.

Asosiy komponentlar, materiallar va uskunalar

● Metall qo'shimchalar: ko'pincha korroziya qarshiligi uchun gurozsiz yoki zanglamaydigan po'latdan yasalgan.

● Termoplastik: ular isitilgan va sovutilganda eritilgan va qattiqlashtiradigan plastmassalar.

● In'ektsiya shaklidagi mashinasi: Bu plastmassani isitadigan mashina va uni mog'orga kiritadigan mashina.

● Mold: Shaklini plastmassaga beradigan maxsus vositasi.

Avtomatlashtirish va qo'lni o'zgartirish: Taroziga va salbiy tomonlari

Avtomatlashtirilgan kiritish:

● Tartibga soluvchi: tez, katta ishlab chiqarish hajmi uchun yaxshi va juda ishonchli.

● Kamchiliklar: sozlash uchun qimmatga tushishi va murakkab dizaynlar uchun ishlamasligi mumkin.

Qo'lga kirish:

● Tarof eting: kompleks qo'shing shakllantirish dizaynlarini yanada boshqarish va boshqarish mumkin.

● Kamchiliklari: sekinroq va izchil bo'lmasligi mumkin.

Kalıplani qo'yish mahsulotlar ko'p jihatdan yaxshiroq hosil qiladi. U maishiy elektronika, mudofaa va boshqa sohalarda qo'llaniladi. Jarayon katta qarshilik va keskinlik kuchini qo'shishi mumkin. Shuningdek, ishlab chiqarishni yig'ish yig'ish xarajatlarini kamaytirish orqali ishlab chiqarishni osonlashtiradi.

Materiallarni tanlaganimizda, mahsulotning foydalanishidan foydalanish haqida o'ylaymiz. Biz o'z ishini yaxshi bajaradigan va bajaradigan materiallarni xohlaymiz. Shuningdek, biz iqtisodiy samaradorlikni ko'rib chiqamiz va agar material ekologik toza bo'lsa.

Dizayn va texnik nuqtai nazar

Mog'or dizayni, joylashish va asosiy dizayn ko'rsatmalari va asosiy ko'rsatmalar

Keraking haqida gapirganda, biz metall qo'shimchalar mog'orga joylashtiriladigan jarayonga qarab, keyin ular atrofida termoplastik in'ektsiya qilinadi. Mog'or dizayni juda muhimdir. Bu sizning loyihangiz uchun rejaga o'xshaydi. Ushbu metall qismlarni qaerga qo'yish kerakligi haqida o'ylashingiz kerak, shunda plastmassa kirib borganda hamma narsa to'g'ri to'g'ri keladi.

Mana, yodda tutish uchun narsalar tezkor ro'yxati:

● Qo'shishlar harakatsiz o'tirishlari kerak.

● Mozor osonlikcha ochilishi va yopilishi kerak.

● Qo'shimchalar atrofida plastik uchun etarli joy bo'lishi kerak.

Moddiy tanlov va muvofiqlikning ahamiyati

To'g'ri materiallarni tanlash guruhni guruhlash uchun guruhni tanlashga o'xshaydi. Siz hamma birgalikda yaxshi ishlashini xohlaysiz. Kalıplanarish uchun siz plastmassa bilan plastmassa bilan mos keladigan metallarga mos keladigan metallarga mos kelishingiz kerak. Bu tebranish qarshiligiga ega bo'lgan yoki qarshilik ko'rsatish uchun muhandislik plastmassalari bilan termoplastik plastiklarga ega bo'lgan metallar bilan birlashishni anglatishi mumkin.

Ushbu fikrlarni eslang:

● Ba'zi bir materiallar do'stlar va bir-biriga yopishadilar.

● Boshqalar aralashmaydi va bir qismini buzishga olib kelishi mumkin.

● O'ng kombinat sizning hissangiz kuchli va uzoq vaqt davom etishini anglatadi.

Umumiy muammolar va texnik cheklovlarni engib o'tish

Kalıplandda hammasi ham oson emas. Ba'zan narsalar noto'g'ri bo'lishi mumkin. Ammo tashvishlanmang, biz eng ko'p muammolarni hal qila olamiz. Masalan, agar metall qo'shimchalar to'g'ri joylashtirilmasa, plastmassa ularni to'g'ri yo'l bilan qoplamaydi. Yoki hatto devor qalinligi ham bo'lmasa, ba'zi qismlar zaif bo'lishi mumkin.

Ushbu muammolarni hal qilish uchun bir nechta maslahatlar mavjud:

● Kengaytirilgan sifatli uskunalardan foydalaning.

● Avtomatlashtirilgan kirish joylari qo'lda kiritishdan ko'ra yaxshiroqligini bilish uchun xarajatlarni tahlil qilish.

● Mold Asbobingizni tez-tez tekshiring, chunki u yuqori shaklda ekanligiga ishonch hosil qiling.

Ushbu narsalarni tekshirib turing, siz avtoulovlar (avtomobilsozlik), samolyotlar (aerokosozlik), telefonlar (iste'molchilar elektronika) va hatto tibbiy asboblar. Bularning barchasi dizaynni pastga tushirganingizga ishonch hosil qilish, materiallar mos keladi va sizning yo'lingiz keladigan har qanday qiyinchilikni mag'lub etish rejasi.

Arizalar va sanoatdan foydalanish holatlari

Avtomobil, aerokosmik, tibbiy va maishiy elektronika sohasida qolipni joylashtiring

Kaloling ko'p tarmoqli ko'plab sohalardagi muhim jarayonga aylandi. Keling, u qanday ishlatilganligini ko'rib chiqaylik:

● Avtomobilsozlik: bu erda qoldiqni qo'shish - bu qismlarni kuchaytirish va bardoshli. Avtoulovlar ichki yoki elektron sensorlarida metallarni o'ylang. Ular uzoq vaqt davom etishi kerak.

● Aerospace: Samolyotlarda hamma narsa engil, ammo kuchli bo'lishi kerak. Kalıplama termoplastiklarni metall qismlari bilan birlashtirish orqali yordam beradi. Bu xavfsizlik qisilishi yoki kichik dvigatel tarkibiy qismlariga o'xshash narsalar uchun bo'lishi mumkin.

● Tibbiyot vositalari: tozalik va xavfsizlik juda muhimdir. Shunday qilib, tibbiyot moslamalari bo'sh joylarsiz joylarni joylashtirish uchun kalılamalarni joylashtiradi.

● Iste'molchilar elektronikasi: telefonlar va moslamalar shunchaki to'g'ri mos keladigan qismlarga muhtoj. Kalıplagion qo'yish batareya ulagichlari va tugmalari bo'yicha birjalar kabi qismlarni yaratishga yordam beradi.

Boshqa sanoat va tijorat dasturlari

Boshqa ko'plab joylar ham o'zgaradi:

● Mudofaa: Harbiy tishli qiyin bo'lishi kerak. Kalıpıcıcing kalılalarini urish mumkin bo'lgan qismlarni yaratadi.

● Sanoat mashinalari: Katta mashinalar juda ko'p. Kalıplani qo'yish ularni tezda amalga oshirishga yordam beradi va ularni muammosiz ishlamoqda.

Amaliy tadqiqotlar: Muvaffaqiyatli shakllantirish loyihalari

Keling, qolipni kiritadigan ba'zi haqiqiy hikoyalar haqida gaplashaylik:

Avtomobil qismlari: Avtomobil kompaniyasi eshikli ishlarni tayyorlash uchun avtomatlashtirilgan kirish joylaridan foydalangan. Ular tezroq qismlarga ega va pulni tejashdi.

Samolyot kurslari: Samolyot ishlab chiqaruvchisi o'rindiqni joylashtirish uchun vertikal in'ektsiya shakllantiradi. Ular yengil yoqilg'idan foydalanilganligini anglatadigan engilroq edi.

Tibbiy asboblar: Tibbiy asboblar qo'lda kiritilishi bilan mayda metall buyumlar bo'lgan. Bu vositalarni chinakam ishonchli, bu shifokorlar uchun juda muhimdir.

Kalımingning afzalliklari va afzalliklari

Kuchaytirilgan kuch, chidamlilik va dizayn moslashuvchanligi

Kalıplani qo'yish - bu metall va plastmassani bitta birlikda birlashtiradigan jarayon. Bu mahsulotlar kuchliroq va bardoshli. Metall qanchalik qiyin va plastmassaning moslashuvchanligi haqida o'ylang. Biz ularni birlashtirganimizda, biz ikkala dunyoning eng yaxshisini olamiz. Masalan, iste'molchilar elektronikasida plastik kasanaga solinadigan metall qurilmani zarardan himoya qilishi mumkin.

Ushbu usul shuningdek, bizga juda ko'p dizayn moslashuvchanligini beradi. Faqatgina faqat metall yoki plastmassa bilan ishlash qiyin bo'lgan murakkab shakllarni yaratishimiz mumkin. Aerosoksept yoki tibbiyot moslamalarida, bu biz ular uchun kerakli bo'lgan qismlarni yaratishimiz mumkinligini anglatadi.

Iqtisodiy samaradorlik, samaradorlik va vaqtni tejash

Kalıping pul va vaqtni tejashning aqlli usuli. Bu zinapoyalarni birlashtiradi. Metall qismini va plastmassa qismini yasashning o'rniga, keyin ularni bir-biriga bog'lab, barchasini birdan qilamiz. Bu biz jarayonni optimallashtirish deb ataydigan narsa. Bu biz kamroq vaqt sarflaymiz va vaqt pul, to'g'ri?

Shuningdek, biz mog'or asboblarining narxini tejashga yordam beramiz. Avtomatlashtirilgan kirish bilan biz juda ko'p qismlarni tezroq qilishimiz mumkin. Bu bizga avtomobil ishlab chiqarishda bo'lgani kabi, ko'p qismlarga muhtoj bo'lganimizda juda yaxshi.

O'rnatish va mehnat xarajatlarining kamayishi

Kolding qo'yish haqidagi eng yaxshi narsalardan biri yig'ish xarajatlarini kesib tashlaydi. Birgalikda biron bir qadam tashlash uchun kamroq qadam tashlang. Bu xatolar uchun kamroq imkoniyatlar va ishlashga sarflangan vaqt. Qo'llab turishi sekin va qimmatga tushishi mumkin, ammo o'zgarishi bilan metall qo'shimchalar plastik kirishda mog'or ichiga soling. Shunday qilib, plastik chiqing, bu hammasi amalga oshiriladi!

Bu bizga ish xarajatlarini tejashga qodir bo'lgan odamlarni birlashtirishimiz kerakligini anglatadi. Mudofaa yoki avtomobil kabi sohalarda, har bir tinlik hisob-kitoblar, bu katta ish.

Qisqasi, o'zgarishi - bu har xil narsalarning qismlarini yaratishning juda foydali usulidir. Bu kuchli, pulni tejaydi va bu juda sodda qiladi. Bu avtomobillar, samolyotlar yoki hatto telefoningiz uchunmi yoki yo'qmi, bu jarayon bizning dunyomizni saqlaydigan qismlarni yaratishga yordam beradi.

Jarayoni oldindan mulohaza qilish va ishlab chiqarish jihatlari

Qo'shish turlari va ularni tanlash mezonlari

Keraking haqida gapirganda, biz metall qo'shimcha materiallar yoki boshqa materiallar termoplastika bilan bitta, birlashtirilgan qismni yaratish uchun birlashtirilgan jarayonga qarab turamiz. Qo'shimcha joylar turlari, avtomobil qismlarida iste'molchilarni iste'mol elektron ulamasiga iste'mol qiluvchi qo'shma buyumlardan foydalanishi mumkin. Kalit quyidagilarga asoslangan qo'shimchalarni tanlashdir:

● Moddiy muvofiqlik: Qo'shish plastmassa bilan yaxshi bog'lanishi kerak. Masalan, bass qo'shimchalar ko'pincha korroziya qarshiligi uchun ishlatiladi.

● kuch talablari: aerokosozlik yoki mudofaa kabi ba'zi qo'llanmalar yuqori darajada keskinlik kuchga muhtoj. Merossomada yoki mudofaadagi kabi, Bu erda po'lat qo'shimchalar tanlanishi mumkin.

● Dizayn ehtiyojlari: Ba'zi dizaynlar dizayn moslashuvchanligini talab qiladi. Ushbu moslashuvchan muhandislik plastmassasi bu moslashuvchanlikni taklif qilishi mumkin.

To'g'ri mashinani va jarayon parametrlarini tanlash

Tegishli texnikani tanlash xarajatlari va ishonchliligi uchun juda muhimdir. Vertikal in'ektsion köftazli shakllantirish mashinalari odatda avtomatlashtirilgan joylarni kiritishga imkon beradigan shakllantirish uchun ishlatiladi. Mashinani sozlashda ushbu omillarni ko'rib chiqing:

● Mold dizayni: bu qulaylikni ishonchli tarzda joylashtirish kerak.

● Moddiy tanlov: Ishlatilgan plastmassa yakuniy mahsulotning kuchini va ko'ylagini oshirishi kerak.

● Jarayonni optimallashtirish: harorat va bosim kabi jarayon parametrlari nuqsonlardan qochishiga yordam beradi.

Sifatni boshqarish choralari va yakuniy mahsulotlarda chidamlilikni ta'minlash

Sifatni boshqarish, quruqlikdagi shakllantirishda, ayniqsa tibbiy asboblar va sanoat dasturlari uchun mavjud emas. Mana qanchalik chidamlilik ta'minlanadi:

● Kengaytirilgan sifatli uskunalar: bu qo'shimchalarni tekislashni tekshirish uchun sensorlar va kameralardan foydalanishni o'z ichiga oladi.

Moddiy testlar: moddiy tanlov sinovlarini o'tkazish, qo'shimcha va plastmassa qanday qilib birga o'zini qanday tutishini bashorat qilishini bashorat qilmoqda.

● Kalolding keyingi yig'imini tekshirish: Mexanik obligatsiyalar va kimyoviy bog'lanishni tekshirish, qoldiqni ushlab turish devorning qalinligini susaymasdan, qo'shimcha ravishda qoplanadi.

Iqtisodiy va ekologik masalalar

Narxlar tahlili: Investitsion, Roi va vaqt samaradorligi

Kalığıni qo'yish haqida gapirganda, biz vaqt va pulni tejashga qodir bo'lgan jarayonga qarayapmiz. Xarajatning narxi mog'or dizayni va mog'or vositalarini o'z ichiga oladi. Bular narx bo'lishi mumkin, ammo ular bir martalik sarmoyadir. Vaqt o'tishi bilan xarajatlar qoldiqlarni qayta ishlatganimiz sababli pasayadi.

Avtomatlashtirilgan kiritish qo'lda kiritishdan tezroq. Bu kamroq vaqt ichida ko'proq qismlarni qilishimiz mumkinligini anglatadi. Bunga vaqt samaradorligi deyiladi. Tibbiyot vositalari yoki iste'molchilar elektronikasi kabi narsalarni tashkil etuvchi kompaniyalar ko'pincha o'zgaradi. Ular buni yuqori ishlab chiqarish hajmini bajarishi mumkinligi sababli buni qilishadi. Bu investitsiyalarni (ROI) qaytarishni anglatadi.

Atrof-muhitga ta'sir qilish, barqarorlik va ekologik toza materiallar

Endi sayyora haqida gapiraylik. Kalıplani qo'yish atrof-muhitga kirish mumkin. Qanaqasiga? Xo'sh, u muhandislik plastmassa kabi ekologik toza materiallardan foydalanish mumkin. Bular boshqa materiallardan yaxshiroq, chunki ularni qayta ishlash mumkin.

Jarayon, shuningdek chiqindilarni kesib tashlaydi. Biz kuyishsiz eritib yuboradigan termoplastik usullardan foydalanishimiz mumkin. Bu biz ularni yana ishlatishimiz mumkin degan ma'noni anglatadi. Plyus, qolipni qo'yish yaxshi qarshilik va keskinlik kuchi bilan kuchli qismlarni qiladi. Kuchliroq qismlar osonlikcha buzilmaydi, shuning uchun biz juda ko'p tashlamaymiz.

Ba'zi bir qo'shimcha shakllantirish materiallari termosutlar va elastomerlardir. Bular ko'pincha aerokosmik va avtomobilsozlik buyumlarida qo'llaniladi. Ular qattiq va ko'p narsaga intilishlari mumkin. Shuningdek, ular korroziya qarshiligi bilan yordam beradi. Bu avtomobillar va samolyotlar kabi narsalarni uzoqroq davom etadi.

Uni yig'ish uchun, kalılap qo'yish bizga narsalarni tezda va kamroq pul ishlashda yordam beradi. Bu bizning dunyomiz uchun yaxshiroq bo'lishi mumkin bo'lgan tanlov. Biz eramiz uchun ajoyib bo'lgan kuchli materiallardan foydalanamiz va yana ishlatilishi mumkin.

Qiyinchiliklar, cheklovlar va echimlar

Umumiy muammolar, nosozliklarni bartaraf etish va optimallashtirish usullari

Kalıplani qo'yish haqida gap ketganda, biz ko'pincha bir nechta hiqichoqlarga duch kelamiz. Bitta oddiy muammo - bu yaxshi mos kelmaydigan metall qo'shimchalar. Bu zaif aloqalarga olib kelishi mumkin. Buni tuzatish uchun biz mog'or dizayni tekshiramiz va hamma narsaning bo'g'ilishiga ishonch hosil qilamiz. Ba'zida termoplastiklar oqim oqmaydi. Buning uchun mashina sozlamalarini almashtirishimiz kerak. Hammasi shirin joyni topish haqida.

● Muammolarni bartaraf etish Maslahat: Agar joylashtiring, to'xtatib turing va avtomatlashtirilgan kiritish yoki qo'lda o'rnatishni sozlashni tekshiring. Agar kerak bo'lsa, sozlang.

● Optimallashtirish usuli: Zindoning kuchini sinab ko'rish va qarshiligini sinab ko'rish uchun ilg'or sifatli uskunalardan foydalaning. Bu bizga oxirgi qismlarni tayyorlashda yordam beradi.

Moddiy cheklovlar va atrof-muhit omillari

Materiallar murakkab bo'lishi mumkin. Ba'zi muhandislik plastmassalari juda qiyin, ammo barchasi issiq yoki sovuqni qila olmaydi. Biz qism qayerda ishlatilganligi asosida materiallarni tanlaymiz. Masalan, aerokosozlik, materiallar ekstremal sharoitlarga qarshi turishi kerak. Hozirgi kunda ekologik toza materiallar ham katta. Kuchli qismlar yasash paytida sayyoramiz uchun yaxshilik qilishni xohlaymiz.

● Aslot: termosuvlar va elastomerlar yaxshi korroziyaga chidamlilikni taklif qilishadi. Bu qattiq kimyoviy moddalarga duch keladigan qismlar uchun muhimdir.

MFG jamoasi: Muvaffaqiyatli ish

Keling, gaplashaylik MFG jamoasi . Ular shakllantirishda yulduzlar. Ular tibbiy asboblar uchun qismlarda ishladilar. Ular aniq mog'or vositalarini yasash uchun CNC ishlov beruvchidan foydalanganlar. Ularning vertikal in'ektsiya shaklida joylashuvi joylashdi. Ular hatto kimyoviy obligatsiyalar orqali mexanik aloqalarni yaxshilash uchun yo'l topdilar.

Ishni o'rganish diqqatga sazovor: jamoaviy mfg tog 'kuchini yo'qotmasdan devorning qalinligi pasayadi. Ushbu saqlangan material va pul.

● Jamoa jamoasining iqtibos: 'Biz ishlab chiqarishga dizaynni orzu qilmoqdamiz. Bu manbalarsiz ishlab chiqarishni osonlashtirishni anglatadi. '.

Kalıplandda, biz narsalarni yaxshiroq, kuchliroq va yanada samarali qilish haqida o'ylaymiz. Biz moddiy tanlov va ishlov berishni optimallashtirishga qaraymiz. Biz sanoat dasturlari va tijorat maqsadlarida yaxshi ishlaydigan qismlar qilishni xohlaymiz. Bu narsalar to'g'ri, oxirgi uzoq vaqt to'g'ri va ishlarini yaxshi bajarishga ishonch hosil qilish.

Kelgusi tendentsiyalar va o'zgarishlar kiritish

Kalıplantatsiya qilishda rivojlanayotgan texnologiyalar va innovatsiyalar

So'nggi yillarda rivojlanayotgan texnologiyalar o'zgaruvchan shakllantirishni inqilobini ko'rdi. Avtomatlashtirilgan kiritish keng tarqalgan. Bu degani mashinalar metall qo'shimchalarni qoliplarga joylashtiradi. Qo'lda kirishdan tezroq. Bundan tashqari, 3D bosib chiqarish hamma narsani silkitmoqda. Bu ilgari murakkab mog'or dizayni uchun imkon bermaydi. Bu iqtisodiy samaradorlik uchun juda yaxshi.

● Hozir robot tizimlari endi qo'shimcha xatolarga olib keladigan qo'shimchalarni ko'rib chiqmoqda.

● 3D bosilgan mog'orlarni tezda amalga oshirish va osonlikcha o'zgartirilishi mumkin.

Bozor tendentsiyalari, sanoat bashorati va potentsial yangi dasturlar

Bozor har doim o'zgarib turadi. Bu erda nima sodir bo'ldi:

● Tibbiyot buyumlari va iste'molchilar elektronikasi ko'proq o'zgaradi.

● Aerospace, Avtomobilsozlik va mudofaa kuchaytirish va dizayn moslashuvchanligini izlaydi.

● Mutaxassislar ekologik toza materiallarga bo'lgan talab o'smoqda.

Bitta tadqiqot shuni ko'rsatadiki, 2025 yilga kelib, o'zgaruvchan shakllantirish bozorida katta bo'lishi mumkin. Bu ko'proq sanoat dasturlari va tijorat maqsadlarida foydalanishni anglatadi.

Texnologik prognoz va moddiy fanlardagi tendentsiyalar

Materiallar yaxshilanmoqda. Bizda ko'proq kiyish va keskinlik kuchlari bilan muhandislik plastmassalari bor. Termoplastika, termosutlar va elastomerlar yaxshilanmoqda. Bu jarayonni optimallashtirish va moddiy tanlovga yordam beradi.

● Polimer texnologiyalari allaqachon davom etmoqda.

● 'Great' jarayonida ekologik toza materiallar ishlab chiqilmoqda.

Kalıplani qo'yish tezda oldinga siljiydi. Biz yuqori sifatli uskunalar va polimer texnologiyalarini yaxshiroq ko'rib chiqmoqdamiz. Bu har qanday loyiha uchun muhim ahamiyatga ega bo'lgan shakllarni kiritishga majbur qiladi. Inyeksiya shaklida joylashtirish plastik-metall kombinatsiyasini har qachongidan ham yaxshiroq aralashtirish. Bu ko'proq ishonchlilik va korroziya qarshiligini anglatadi. Qo'shimcha shakllantirish jarayoni yanada aniqroq bo'linib, o'zgaruvchan dasturlarni kiritish bilan. Kalıplama dizayni qo'shing va shakllantirish usullari ham rivojlanmoqda. Bu plastik shaklli jarayonni o'zgartirish. Keroling materiallari endi rang-barang. Odamlar ko'pincha o'zgaruvchan vs bilan taqqoslashni taqqoslaydilar. Ammo ularning har biri o'z joyiga ega. Plastik in'ektsiya qo'shimchalari ko'plab mahsulotlar uchun kalitdir. Va o'zgaruvchan shakllantirish qobiliyatlari o'sib borayotganda, kelajakda ko'proq kastrazulyatsiyani kutishimiz mumkin.

Xulosa

Transformatsion ishlab chiqarish texnikasi, transformatsion ishlab chiqarish texnikasi, aerokosm, avtomobilsozlik, avtomobilsozlik va tibbiy asboblar sohalarida mahsulotlarning chidamliligi va funktsiyasini kuchaytirish. Bu jarayon an'anaviy in'ektsiya shakllantirishning rivojlanishi, metall qo'shimchalarni mog'orga joylashtirishni o'z ichiga oladi, undan keyin kuchli, birlashtirilgan komponentni yaratadi. Asosiy zinalarda dizaynni rejalashtirish, mog'orlash asboblari, joylashtirish, joylashtirishni, korpozlash, kuch va dizayn aniqligini aks ettiruvchi mahsulotda hosil bo'ladi. Avtomatlashtirilgan va qo'lda kiritish usullari bilan, ham parchalanishni o'zgartirish va samaradorlikni o'z ichiga oladi, uni himoya qilish uchun turli xil ilovalar uchun afzal ko'rishni afzal qiladi. Ushbu usul nafaqat tarifni ishlab chiqarishni, balki eko-do'stona va iqtisodiy samaradorlikni ta'kidlaydi, shuningdek, zamonaviy ishlab chiqarishda kelajakdagi eritma sifatida joylashtiradi.

TSS

Savol: Ishlab chiqarish jarayonida aniq shakllantirish nimada?

Javob: Keradorlikni kiritish - bu oldindan shakllangan komponentni ko'pincha metall yoki boshqa materialdan yasalgan, in'ektsiya shaklida termoplastik materiallar bilan yoki termoplastik materiallar bilan kirishni o'z ichiga oladi. Qo'shimcha hosil bo'lgan oldindan shakllangan komponent oddiy metall muhrlash yoki qismlarning murakkab yig'ilishi bo'lishi mumkin. Jarayonni taqillatish mashinasiga joylashtirish bilan boshlanadi, u erda u magnit yoki mexanik vositalar bilan o'tkaziladi. Keyin eritilgan plastinka ekish va kontentsiya qilingan qismni sovutish va qotishma ustiga shakllantiradi. Ushbu usul o'rnatilgan komponentlar yoki temir-konstruktsiyalar bilan qismlarni yaratish uchun yuqori samarali.

Savol: Qanday qilib o'zgarishi shakllantirish an'anaviy in'ektsiya shaklida farq qiladi?

Javob: Ko'llangan jarayon davomida mog'or ichidagi qo'shimcha komponent mavjudligi va an'anaviy in'ektsiya shakllantiruvchi shakllanish o'rtasidagi asosiy farq. An'anaviy in'ektsiya shaklida qolipda, mog'or faqat eritilgan plastik bilan to'ldiriladi, keyin esa yakuniy qismni shakllantiradi va mustahkamlaydi. Bundan farqli o'laroq, qoldiqlarni erozish, odatda, eritilgan plastik in'ektsiya qilishdan oldin metall yoki boshqa plastmassaga, mog'orga kiritilgan holda joylashtirilishini o'z ichiga oladi. Bu plastmassaning joylashtirilishi va ikki materialni bitta bo'lakka birlashtirish imkonini beradi. Bir-biriga o'zgarishi mumkin, shuning uchun standart in'ektsiya shakllantirishiga erishib bo'lmaydigan yakuniy mahsulotga erishish uchun kuch, funktsiya yoki o'tkazuvchanlikni kuchaytirishi mumkin.

Savol: Siz kiritish shakllantirish jarayoniga mos keladigan asosiy materiallarni sanab chiqa olasizmi?

Javob: Qo'shimcha shakllantirish jarayoni ko'p qirrali va qo'shimcha materiallarni qo'shimcha materiallar va plastik qatronlar uchun sig'dira oladi. Umumiy kiritish materiallari tarkibiga tarkibiy kuch yoki elektr o'tkazuvchanligini ta'minlash mumkin bo'lgan misallar, zanglamaydigan po'lat va alyuminiy kabi metallar kiradi. Polikarbonat, neylon, neylon va abs kabi plastiklar ham boshqa turdagi plastmassa yoki o'xshash materiallar etarli bo'lsa, qo'shimchalar sifatida ishlatiladi. Qo'shinni qamrab oladigan eritilgan materiallar uchun termoplastik va termetka polimerlari odatda polietilen, polipropilen, polikarsiz va neylon iste'mol qilinadi. Materiallarni tanlash, chidamlilik, issiqlik chidamliligi va elektr izolatsiyasi kabi yakuniy mahsulotning kerakli xususiyatlariga bog'liq.

Savol: Qo'llash usullarini qo'yadigan asosiy sohalar qaysi sohalarda foyda keltiradi?

Javob: o'zgartirilgan funktsional imkoniyatlar bilan bardoshli, ko'p material qismlarini yaratish qobiliyati tufayli turli xil tarmoqlar uchun qulay tarmoqlar uchun foydali bo'ladi. Avtomobilsozlik - bu elektr tikalari, kommutatsiyalar va sensorlar uchun komponentsiyalarni ishlab chiqarish uchun mog'or kiritish uchun katta foyda oluvchi hisoblanadi. Tibbiy sanoat, shuningdek, elektr yoki elektron tarkibiy qismlar uchun o'rnatilgan metall qismlari bo'lgan moslamalar yaratish uchun shakllantirishni o'zgartiradi. Iste'molchilar elektronikasi - bu texnikaning foydasi, chunki bu metall kontentratsiyalangan metall kontentratsiyalar yoki iplar bilan bardoshli, ixcham qismlarni ishlab chiqarishga imkon beradi. Qat'iy boshqa sohalarda sovotuv, mudofaa va telekommunikatsiyalarga ega, u erda ishonchli, ishonchli qismlar integratsiyasi juda muhim.

Savol: Dizayn o'zgarishi bilan kurashish qiyin bo'lgan muammolar qanday?

Javob: Kerazingni qo'yishdagi muammolar ko'pincha plastmassa bilan to'g'ri integratsiyani ta'minlash bilan bog'liq. Bitta masala - bu stress yoki buzilishga olib keladigan issiqlik va plastmassa o'rtasida issiqlik kengayishi moslashmasidir. Dizaynerlar, shuningdek, rishtalarni susaytirishi mumkin bo'lgan reaktsiyalarni oldini olish uchun dizaynerlar plastmassa bilan mosligini hisobga olishlari kerak. Yana bir qiyinchilik shakllantirish jarayonida kiritish holatini saqlab qolish; Bu eritilgan plastmassa in'ektsiya qilinganida, u barqaror bo'lib, siljishi kerak. Bundan tashqari, dizayni bo'shliqlarning bo'sh joylarining oldini olish uchun plastmassaning to'g'ri oqimini hisobga olishi kerak. Ushbu muammolar muvaffaqiyatli va funktsional yakuniy mahsulotni ta'minlash uchun ehtiyotkorlik va aniq mog'or dizaynini talab qiladi.

Savol: Qanday qilib qoldiqlar ishlab chiqarishda xarajatlarni tejashga yordam beradi?

Javob: Kerazingni kiritish bir necha jihatdan tejashni tejashga yordam beradi. Bir nechta tarkibiy qismlarni bitta shaklda birlashtirish orqali, keyingi montaj jarayonlariga bo'lgan ehtiyojni, mehnat xarajatlari va ishlab chiqarish vaqtini kamaytirish zarurligini bartaraf etadi. Ushbu integratsiya, shuningdek, partraflar inventarizatsiyasini soddalashtirish, soddalashtirish zanjiri menejmentini kamaytirishi mumkin. Bundan tashqari, o'zgaruvchan qolip qo'yish qismlar yoki qo'shimcha tarkibiy qismlarga erishish uchun qo'shimcha materiallar yoki qo'shimcha tarkibiy qismlarga ehtiyoj sezish mumkin. Yaxshi ishlab chiqilgan mog'or bilan jarayon juda takroriy va chiqindilarni kamaytirishga olib keladi. Umuman olganda, qoldiqlarni kiritish ishlab chiqarish jarayonlarini soddalashtirish, qismini yaxshilash va ishlab chiqarishning umumiy qiymati pasayishi mumkin.