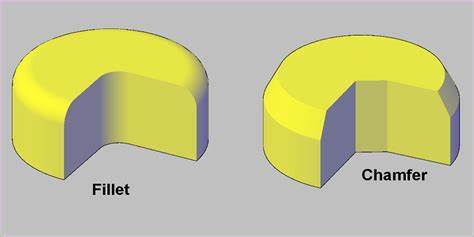

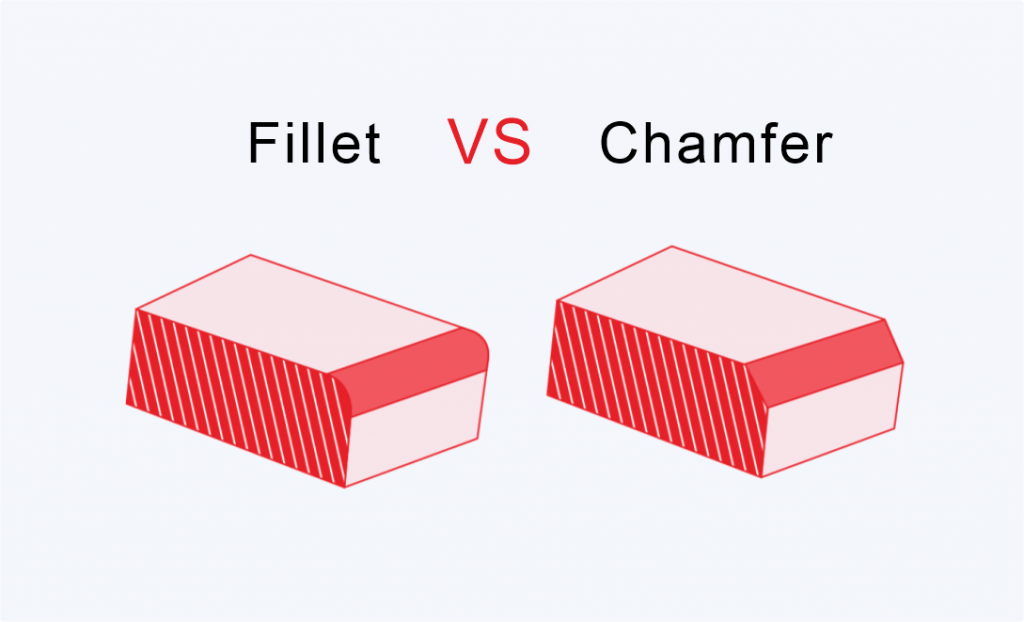

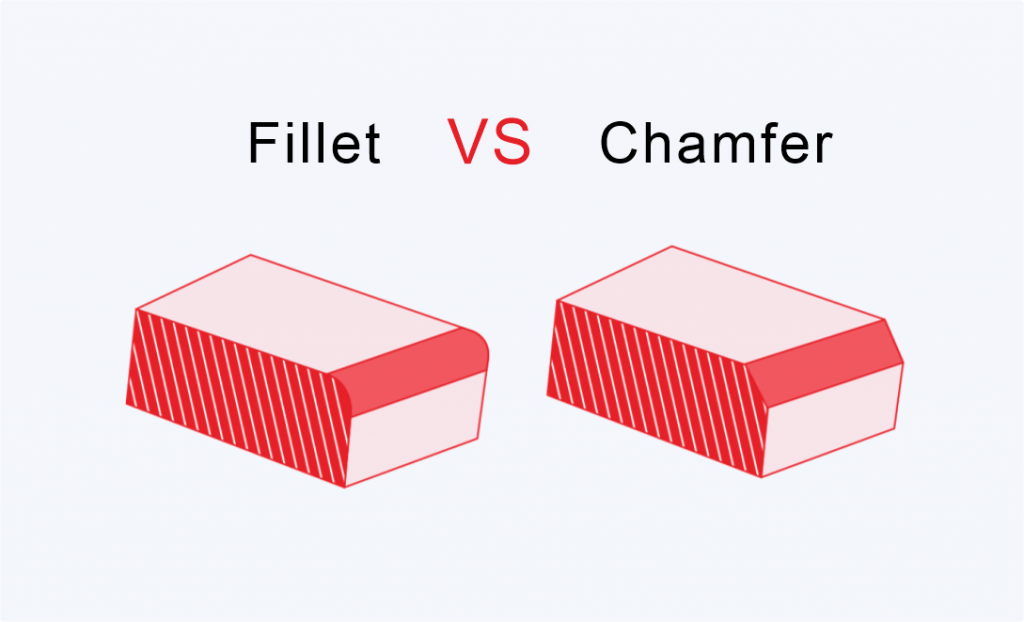

Някога се оказвахте да се почесате по главата си, питайки: „Каква точно е разликата между филе и скопа?“ Ако се занимавате с машиностроене или проектирате персонализирани механични части, този въпрос може да изглежда твърде познат. Не си сам! Разликата между филе и скопа, макар и на пръв поглед ясно, всъщност е решаващ елемент в дизайна. Филето, известно със заобления си ръб, контрастира рязко с фаска - ръбът на обекта, изрязан под отчетлив ъгъл. Но защо това има значение, питате ли? Нека се потопим и да разберем!

Разбиране на филетата

Въведение в филетата

Какво е филе?

Филето в сферата на дизайна и производството е гладък, заоблен ръб. Това не е просто никакъв ръб; Това е функция, която преминава между две лица на част или материал. Представете си това: рампа за скейтборд, как гладко се извива в основата. Ето как изглежда филе. В механичните части това е жизненоважен елемент, който се отличава от фаска, която е под ъгъл.

Характеристиките на филе включват неговия заоблен ръб и плавен преход. Не е само за външен вид; Филето играе решаваща роля за намаляване на концентрацията на стрес в части. Това е особено важно в области, предразположени към умора и деформация. Мислете за това като буфер, изглаждайки петна с висок стрес в механични компоненти.

Видове филета: разнообразни вариации

Филетата се предлагат под различни форми, всяка от които обслужва уникална цел:

1. Молетно филе: Представете си две дъски, съединени под ъгъл, с гладка крива, омекотяваща кръстовището им. Това е филето на митра, основен в производството на дървообработване и метал. Всичко е в създаването на безпроблемна става.

2. Вдлъбнато филе: Вътрешната крива, като вътрешността на купа. Използван широко при заваряване и обработка, този тип филе облекчава напрежението върху заварените фуги и обработените части.

3. изпъкнало филе: Помислете за изпъкналата крива на калницата на автомобила. Това е филе, което стърчи навън, предлагайки както естетическа привлекателност, така и структурна цялост. При обработката на ЦПУ този тип филе се използва за подобряване на силата на част, като същевременно поддържа елегантен вид.

Всеки тип филе има своето място. В Design Engineering изборът на правилното филе - било то вдлъбнато, изпъкнало или митра - може да направи свят на разликата във функционалността и външния вид на част. Например, в адитивни процеси на 3D печат, използването на правилното филе може да означава по -малко грешки при печат и по -здрав краен продукт.

Филетата са повече от просто дизайнерски елементи. Те са неразделни компоненти в света на проектирането и производството, балансирайки естетиката с функционалност. Независимо дали става въпрос за команда за филе AutoCAD, създаваща перфектна крива в цифров модел или a Инструментът за обработка на ЦПУ безпроблемно издълбава част, филетата са навсякъде, оформяйки света на дизайна и производството.

Ролята на филетата в дизайна и инженерството

Намаляване на стреса и структурни ползи

Филетата не са само дизайнерски елементи; Те са инженерни решения. Тяхната основна роля? Намаляване на концентрацията на напрежението. Това е смяна на играта в механични части. Защо? Защото концентрацията на напрежението е водеща причина за материална недостатъчност. Помислете за филе като буферна зона. Той разпространява стреса върху по -голяма площ, намалявайки риска от пукнатини и счупване.

Сега, нека поговорим за структурната цялост. Филетата добавят сила. Как? Елиминирайки остри ръбове, където напрежението може да се натрупа, те правят частите по -издръжливи. Това е проста концепция с голямо въздействие. При обработката на ЦПУ и производството на голям обем това означава по-дълготрайни, по-надеждни компоненти.

Естетически принос на филета

Преминавайки отвъд функционалността, филетата са нотка на класа в дизайна. Те носят гладък, изискан вид на продуктите. Това е особено вярно в потребителските стоки, където външният вид има значение, колкото изпълнението. Добре поставеното филе може да превърне основен обект в елегантен, модерен шедьовър. Става въпрос за смесване на естетика с практичност.

В дизайнерското инженерство филетата се използват за омекотяване на ръбовете и добавяне на визуална привлекателност. Те са инструмент на дизайнера за създаване на елегантни, течащи линии. Не става въпрос само за правенето на нещата добре; Става въпрос за изработването на продукти, които се чувстват добре в ръката. Това е силата на добре проектирано филе.

Филета в AutoCAD: Използване и техники

В дигиталния свят филетата царуват върховно. AutoCAD и подобен CAD софтуер използват команди за филе, за да създадат точни, еднакви криви. Това е процес, който изисква както умения, така и разбиране. Използвайки команди за филе AutoCAD, дизайнерите могат да регулират радиусите на филе и ръбовете, за да отговарят на специфични изисквания.

Но не става въпрос само за щракване върху бутон. Става въпрос за това къде и как да прилагате филета за максимален ефект. В инструментите за рязане на ЦПУ и адитивните 3D процеси на печат, тези знания са от решаващо значение. Правилното филе може да означава разликата между добър дизайн и страхотен. Става въпрос за прецизност, разбиране и нотка на художествен усет.

Приложения на филета в различни домейни

Филетата са неразделна част от производството, служещи не само като дизайнерски елемент, но и като функционална необходимост. Тяхната роля за повишаване на качеството на продукта, заедно с тяхната ефективност на разходите, ги прави незаменим инструмент в съвременните производствени процеси. Независимо дали става въпрос за 45 ° размери на скор в механичен компонент или гладко филе в потребителски продукт от висок клас, тези фини дизайнерски характеристики оказват значително влияние в света на дизайна и инженерството.

Филета в индустриите: многостранни приложения

Филетата не се ограничават до една индустрия; Приложенията им се обхващат в различни домейни. Нека разгледаме няколко:

● Аерокосмически и автомобилни: В тези среди с висок стрес филетата са от решаващо значение. Те помагат за управление на концентрациите на стрес около ъглите и ставите, като гарантират безопасността и издръжливостта.

● Потребителската електроника: Елегантните и модерни джаджи често използват филета както за естетика, така и за ергономичен комфорт. Помислете за гладките краища на смартфон.

● Архитектура и конструкция: филетата се използват в конструкции за осигуряване на плавни преходи, засилвайки както визуалната привлекателност, така и структурната цялост на сградите.

● Медицински изделия: Прецизността е ключова. Филетата в медицинските изделия намаляват острите ръбове, което е от съществено значение за безопасността и комфорта на пациента.

Всяка индустрия използва филета за справяне с специфични нужди, било то намаляване на механичния стрес, подобряване на безопасността или подобряване на естетическия вид на продуктите.

Филета в производството и обработката на ЦПУ

В света на производството, особено обработката на ЦПУ, филетата поемат роля от първостепенно значение. Ето защо:

● Намаляване на износването на инструменти: филетата могат да удължат живота на инструментите за рязане на ЦПУ. Острите ъгли могат да доведат до повишено износване, но гладкото филе облекчава този стрес.

● Подобряване на качеството на продукта: Филетата допринасят за цялостното качество на обработените части. Те помагат за избягване на стресовите щрангове, което може да доведе до отказ на част при натоварване.

● Рентабилно производство: Включването на филета може да намали производствените разходи. Те опростяват процеса на обработка, намалявайки времето и усилията, необходими за производството на сложни форми.

● Прецизност в производството на добавки: В процеси като добавка 3D печат филетата са от решаващо значение за постигане на прецизни и гладки контури.

Предимства и предизвикателства при изпълнението на филетата

Предимства на използването на филета

Включването на филетата в дизайна носи множество предимства. Ето разбивка:

● Намалена концентрация на напрежение: Това е може би най -значимото предимство. Филетата разпределят стреса на по -голяма площ, намалявайки вероятността от повреда на части. В механичността този аспект е от решаващо значение, особено в компоненти с високо натоварване.

● Естетични подобрения: филетата Добавете елегантен, завършен вид на продуктите. В потребителските стоки това фино докосване може да направи продукта да се открои. Става въпрос за смесване на функционалност с визуална привлекателност.

● Повишена безопасност: Гладките ръбове са по -безопасни за справяне. Това е особено важно в потребителските и промишлените продукти, където острите ръбове могат да представляват рискове.

● Лесна в производството: В процеси като обработка на ЦПУ, филетата опростяват производствения процес. Те помагат за избягване на остри разфасовки, като прави процеса на обработка по -плавен и по -ефективен.

Преодоляване на предизвикателствата в изпълнението на филетата

Докато филетата предлагат много предимства, тяхното изпълнение се предлага с предизвикателства:

● Сложност на дизайна: Интегрирането на филетата изисква внимателно планиране във фазата на проектиране. Не става въпрос само за добавяне на крива; Става въпрос за разбиране как тази крива влияе върху цялата част.

● Производствени разходи: В някои случаи добавянето на филета може да увеличи производствените разходи, особено ако се нуждаят от сложни процеси на обработка или адитивни техники за 3D печат.

● Материални съображения: Ефективността на филета също зависи от използвания материал. Различните материали реагират различно на стреса и това трябва да се вземе предвид при проектирането на филета.

● Балансиране на естетиката и функционалността: От съществено значение е да постигнете правилния баланс. Прекомерното подчертаване на естетиката може да компрометира функционалността на частта и обратно.

Проучване на шамфери

Въведение в Chamfers

Chamfer: Определение и основи

Черната е основен елемент както в дизайна, така и в производството. Представете дървена маса с острите си ръбове, отрязани на наклон. Този наклон е това, което наричаме фаска. Това е преходен ръб между две лица на обект - не закръглено като филе, но нарязано под ъгъл, обикновено 45 градуса. Тази ъгълна рязане създава скосения ръб, функция, която е както функционална, така и естетична.

Шмените служат на двойна цел:

1. Намаляване на острите ръбове: В производството острите ръбове могат да бъдат опасност. Шмените премахват тези остри ръбове, правейки частите по -безопасни да се справят. Това е прост, но ефективен начин за повишаване на безопасността както в продукта, така и в производствения процес.

2. Лесно сглобяване: Шмените са особено полезни за подпомагане на сглобяването на части. Помислете да поставите квадратно колче в квадратна дупка. Едно скосеният ръб на колчето прави този процес по -гладък, изравнявайки частите ефективно. Това е особено важно в индустриите, които разчитат на прецизно монтаж, като машиностроенето и обработката на ЦПУ.

3. Естетична обжалване: Chamfers също може да добави елегантен, завършен вид на продуктите. В Design Engineering се използват Chamfers, за да осигурят модерен и изискан вид на предмети, вариращи от ежедневни джаджи до индустриални машини.

4. Разпределение на стреса: Докато филетата са известни за намаляване на концентрацията на напрежение, шампорите също допринасят за разпределяне на стреса, особено в части, подложени на производство с голям обем.

Включването на Chamfers в дизайна изисква внимателно разглеждане на ъгъла и размерите. Размерът от 45 ° е често срещан избор поради балансираната си комбинация от функционалност и естетика. Инструменти като командата на Chamfer AutoCAD в CAD софтуер опростяват процеса на добавяне на точни шамари към цифрови модели, оптимизиране на прехода от дизайн към производство.

Детайли: Характеристики и техники

Характеристики на фаска: Видове и характеристики

Шмените се предлагат в различни форми и функционалности. Нека се задълбочим в техните видове и функции:

● Видове чаши: Най -често срещаният тип е размерът на скомената от 45 °, идеален за баланса му между естетиката и функционалността. Въпреки това, Chamfers могат да варират значително по ъгъл и размер, в зависимост от тяхното приложение. Наклонените ръбове са друг тип, използвани както за тяхната визуална привлекателност, така и за практичност в приспособяването на части заедно.

● Различни ъгли на скоча: Ъгълът на фаска играе решаваща роля в неговото приложение. Например, на части може да се използва по -стръмен ъгъл, изискващ по -лесно сглобяване, докато по -плитък ъгъл може да бъде повече за външния вид и усещането на продукта. Обработените части често използват специфични ъгли, за да осигурят прецизност и приспособяване.

Техники за скала: от AutoCAD до обработка на ЦПУ

Коменят е техника, усъвършенствана с течение на времето, от ръчни методи до напреднали технологични процеси.

● Автокадско скално: В цифровия дизайн командните от Chamfer AutoCAD се използват за създаване на прецизни скосени ръбове. Този инструмент позволява на дизайнерите да определят размерите и ъглите на фаска, като гарантира точност във фазата на проектиране. Става въпрос за нещо повече от просто естетика; Става въпрос за създаване на дизайн, който е произволен.

● Обработка на ЦПУ: В света на обработката на ЦПУ, скачането е свързано с прецизността и ефективността. Използвайки инструменти за рязане на CNC, производителите могат да създават шамфери с точни ъгли и дълбочини. Този процес не само подобрява декорацията на външния вид на част, но също така подобрява функционалността му чрез намаляване на острите ръбове и облекчаването на монтажа.

● Практически съвети за внедряване на фаска: Когато проектирате шамфери, помислете за крайното използване на частта. Част, подложена на концентрации на стрес, може да изисква различна фаска в сравнение с тази, която е повече за естетическата привлекателност. Освен това изборът на материал може да повлияе на ефективността на Chamfer, особено при производствените разходи и процесите на обработка.

Шмените са повече от просто под ъгъл разфасовки; Те са основни компоненти в дизайна и производството, които подобряват както функционалността, така и външния вид на части. Разбирането на видовете камъни и овладяването на техниките за създаването им, от AutoCAD до обработка на ЦПУ, е от решаващо значение за всеки дизайнер или производител в днешната индустрия.

Практически приложения и предимства на шамарите

Шмени в различни индустрии

Шмените не се ограничават само до конкретен сектор; Те са широко разпространени в множество индустрии. Нека разгледаме няколко:

● Аерокосмическо и автомобилостроене: В тези сектори Chamfers играят критична роля в аеродинамиката и безопасността. Например, скосените ръбове на крилата на самолет или панелите на тялото на автомобила намаляват устойчивостта на вятъра и повишават безопасността.

● Потребителска електроника: Помислете за елегантните ръбове на вашия смартфон или лаптоп. Те често са скосени както за комфорт, така и за стил.

● Производство на мебели: Тук се използват не само за естетическата им привлекателност, но и за предотвратяване на наранявания от остри ъгли.

● Машини и оборудване: При тежки машини, шампорите помагат за облекчаване на сглобяването на големи части и допринасят за общата издръжливост на машините.

Във всяко от тези приложения Chamfers служат на конкретна цел - от повишаване на безопасността до подобряване на използваемостта и външния вид.

Предимства на прилагането на Chamfers

Ползите от използването на чаши в дизайна са многобройни:

1. По -лесно сглобяване: Chamfers може значително да опрости процеса на сглобяване. Те ръководят части на място, особено в сложни машини, което прави процеса на сглобяване по -гладък и по -ефективен.

2. Естетично подобрение: Черпата може да превърне основен продукт в елегантен, модерно изглеждащ елемент. Това е просто докосване, което може значително да повиши визуалната привлекателност на дизайна.

3. Подобрена безопасност: Чрез премахване на остри ръбове, Chamfers правят продуктите по -безопасни за справяне, намалявайки риска от съкращения и наранявания.

4. Разпределение на напрежението: Подобно на филетата, Chamfers помагат за разпределяне на стреса по краищата на част, което може да бъде от решаващо значение при приложения с висок стрес като обработка на ЦПУ и адитивни процеси за 3D печат.

5. Ефективност на разходите: Прилагането на Chamfers може да бъде по-рентабилно в определени производствени процеси. Те могат да намалят необходимостта от допълнителни процеси на довършителни работи, като по този начин спестяват време и пари.

Преодоляване на предизвикателствата в прилагането на фаска

Справяне с предизвикателствата и ограниченията

Въпреки че Chamfers са полезни, те идват със собствен набор от предизвикателства и ограничения. Ето поглед върху някои потенциални недостатъци:

1. Прецизност при измерване и изпълнение: Шмените изискват точни измервания и изпълнение. Леко отклонение в размерите на 45 ° скоча може да доведе до това, че части не се прилягат правилно, особено при производството на голям обем.

2. Ограничения на материалите: Не всички материали са благоприятни за скоча. По -твърдите материали могат да представляват предизвикателство за постигането на гладка, постоянна фаска.

3. Ограничения за проектиране: В някои дизайни, особено тези с ограничения на пространството, прилагането на скоба може да не е възможно. Това е особено вярно в компактни механични части, където всеки милиметър се брои.

4. Естетична консистенция: Постигането на еднакъв вид в различни шамфери може да бъде предизвикателство, особено при работа с ръчни процеси или по -малко напреднали машини.

Последици на разходите и съображения за производство

Прилагането на Chamfers също има последици за разходите и производството:

1. Увеличено време и разходи за производство: скачането може да добави допълнителни стъпки в производствения процес, като потенциално увеличава както времето, така и разходите. Това е решаващо внимание при обработката на ЦПУ, където ефективността е ключова.

2. Износване и поддръжка на инструмента: скачането, особено при по -твърди материали, може да доведе до увеличено износване на инструментите за рязане на ЦПУ. Това налага по -честа поддръжка и потенциална подмяна на инструменти.

3. Сложност в автоматизирани процеси: В автоматизирани производствени процеси като добавка 3D печат добавянето на шамбища може да усложни програмирането и изпълнението, като потенциално влияе върху общата производствена ефективност.

4. Материални разхищаване: скочката може да доведе до увеличена материална загуба, което може да бъде важен фактор за чувствителните към разходите проекти или в индустриите, където опазването на материалите е приоритет.

Сравнителен анализ на филетата и шампорите

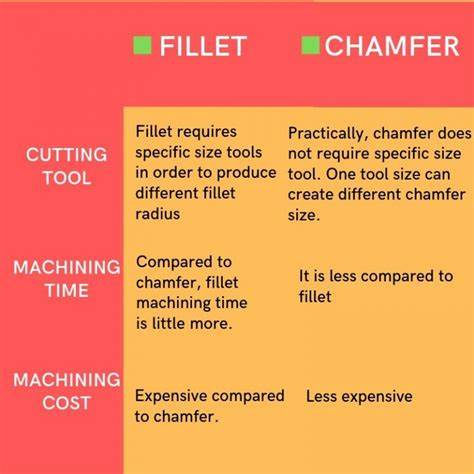

| Разлики между филе и фаска |

|

Филе |

Chamfer |

| Безопасност |

Филето прави обработката на материали по -безопасно. |

Острите ръбове на фаска могат да причинят нараняване. |

| Употреба |

Филето може да избегне острите ръбове от нараняване на хората. Вътрешните функции често използват филе. |

Дупките използват Chamfers за олово. Chamfer често се използва за външни функции. |

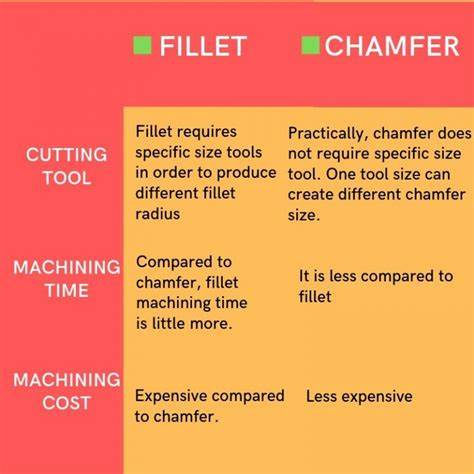

| Разходи |

Ако това е смилащо, сравнително казано, цената на филето е по -висока от тази на Chamfer. |

Цената на фаска е малко по -евтина, когато частта е отрязана на ръка. |

| Време за обработка |

Извитите ръбове не са много лесни за приготвяне. Освен ако мелницата за край на топката не се използва за обработка на сложни форми, тя е по-отнемаща време от фаска. |

Chamfer отнема по -малко време за обработка, отколкото филе. |

| Инструменти за рязане |

Необходими са различни инструменти за рязане, за да се обработват филета с различен радиус. |

Шамерите с различни размери могат да бъдат обработени с един инструмент за рязане. |

| Покритие |

Филето се предпочита, когато се изисква покритие. |

Все още има остри ръбове на флайфа, а покритието е лесно да се отлепи. |

| Концентрация на напрежение |

Филето споделя стреса в по -голям радиус, предотвратявайки деформацията на частта. |

Стресът е концентриран върху част, което лесно може да причини деформация на материала. |

Геометрични и функционални разлики

Геометрични разлики: Форми и структури

Когато се задълбочаваме в геометричните разлики между филетата и камъните, говорим за нещо повече от просто естетика. Филетата, със заоблените си ръбове, представят гладко извит преход между две повърхности. Това може да е мястото, където се среща вътрешен ъгъл или по краищата на механична част. За разлика от тях, Chamfers обикновено разполагат с ъгъл 45 °, създавайки наклонен или ъгъл ръб. Тази разлика не е просто видима, но и въздействаща по отношение на повърхността на размерите и ъгловото измерение.

Последиците от тези геометрични разграничения са значителни в проектирането на дизайна. Например, заоблен ъгъл на филе може да разпредели стрес по -равномерно по повърхността, като намали вероятността от деформация при механично напрежение. Chamfers, от друга страна, с подхода си ъгъл, често се използват за улесняване на процесите на сглобяване, особено когато частите трябва да се подравнят точно, като например в обработката на ЦПУ.

Функционални разлики между филе и фаска

Преминаването към функционалните аспекти, филетата и чашите служат за различни цели в различни приложения. Комплектът често се използва в райони, където концентрацията на стрес е проблем, като натоварване на части. Заоблената му природа помага за равномерно разпределяне на стреса, като по този начин засилва издръжливостта на частта. Филетата са често срещана гледка както в извадката, така и в адитивните 3D печат, където прецизността и намаляването на напрежението са от първостепенно значение.

И обратно, CHAMFERS са повече за прецизността и лекотата на сглобяване. Техният ъглов размер ги прави идеални за насочване на части на място, често се наблюдават при производството на голям обем, където скоростта и ефективността са ключови. Изграденият ръб също играе жизненоважна роля за намаляване на бури и остри ъгли, които могат да бъдат проблематични както в производството, така и в крайния сглобяване, като повишават както безопасността, така и качеството на продукта.

Освен това, що се отнася до производствените разходи и икономиката, Chamfers често изискват по -малко специализирани инструменти в сравнение с филетата. Използването на стандартен инструмент за краен мелница може да създаде фаска, докато филетата може да наложи повече специализирани инструменти или сложни пътеки за обработка в инструментите за рязане на ЦПУ. Тази разлика може да повлияе на процеса на вземане на решения в проектирането на проектиране, балансиране между ефективността на разходите и специфичните изисквания на частта.

Концентрация на напрежение и част от безопасността

Концентрация на напрежение: филе срещу шамар

В сферата на дизайнерското инженерство разбирането на това как филетата и чашите влияят на концентрацията на стреса на части е от решаващо значение. Този аспект значително влияе върху безопасността и издръжливостта на дизайна, особено в приложенията за механично инженерство.

Краищата на филе, със заобления си профил, са известни със способността си да разпределят стреса в по -голяма площ. Това намаляване на концентрацията на стрес е особено полезно при носещи части или когато има висок риск от умора или деформация. Например, в процеса на добавка 3D печат или обработката на ЦПУ, прилагането на радиуси на филе при критични кръстовища може да подобри дълголетието и устойчивостта на механичната част.

За разлика от тях, Chamfers, обикновено с размер на 45 ° FAMPER, предлагат различен подход за управление на стреса. Въпреки че те не могат да разпределят стреса толкова равномерно, колкото филетата, чашите намаляват появата на остри ъгли - често срещана точка на иницииране за пукнатини и концентрации на стрес. За обработените части, при които сглобяването и разглобяването са чести, шампорите улесняват по -плавните преходи, намалявайки вероятността от щети от части.

От гледна точка на безопасността както филетата, така и шампорите играят основна роля. В индустрии като аерокосмически или автомобилни, където прецизността и издръжливостта са от първостепенно значение, изборът между филе и скоча може да зависи от излагането на частта на повтарящ се стрес и необходимостта от плавен течен поток или аеродинамика. Например, заоблен ръб на филе може да бъде предпочитан в част от високо напрежение, за да се предотврати отказ от умора, докато скова може да бъде избрана за части, изискващи ефективно сглобяване и подравняване.

Също така си струва да се отбележи, че при производството на голям обем изборът между филе и фаска може да повлияе на производствените разходи и времето. Филетата може да изискват по -сложни инструменти за рязане на ЦПУ или специализирани инструменти за смилане, потенциално увеличаване на времето за производство. Шмените, често по-лесни за създаване със стандартен инструмент за крайни мелници, могат да бъдат по-рентабилни и по-бързи за производство.

Производство и икономически съображения

Производствени съображения

В света на производството решението за използване на филе или фаска може значително да повлияе както на процеса, така и на резултата. Нека го разбием:

● Създаване на филета и чаши: Създаването на филета често включва по -сложни инструменти и техники за рязане на ЦПУ. При използване на филе командите AutoCAD, например, пътят на инструмента трябва да побере заобления ръб или радиуса на филе, изискващи напреднала прецизност на обработката. За разлика от тях, Chamfers обикновено се нуждаят от по -прости, прави разфасовки, лесно постигнати със стандартен инструмент за крайни мелници. Тази разлика може да бъде още по -изразена в адитивните процеси на 3D печат, където постигането на гладко филе може да изисква допълнителен контрол на качеството на мрежата.

● Въздействие на времето и разходите: Времето е пари, особено при производството на голям обем. Сложният характер на производството на филета често се превръща в по -дълго време на производство и по -високи разходи поради необходимостта от специализирани методи за обработка или обработка. Chamfers, с прякото си размери на 45 °, може да бъде по-бърз за производство и по-рентабилен, особено при сценарии за производство на насипни води.

Икономически аспекти: ефективност на разходите в производството

Влизайки в икономиката на филета и шампи, няколко фактора влизат в игра:

● Последици на разходите: Използването на филета може да увеличи производствените разходи поради необходимостта от специални инструменти или по -сложни пътеки за обработка в операциите на ЦПУ. За разлика от тях, Chamfers често изискват по -малко сложни инструменти и като цяло са по -бързи за производство, което потенциално води до икономии на разходи както в материалите, така и в труда.

● Сценарии за ефективност на разходите: Изборът между филета и шамби може да варира в зависимост от конкретното приложение. Например, в дизайнерското инженерство, където намаляването на стреса и естетическата привлекателност са от решаващо значение, допълнителната цена на филето може да бъде оправдана. Обратно, в приложения, при които ефективността на сглобяването и скоростта на производство са приоритети, като например в монтажни линии или масово произведени части, простотата на чашите може да се окаже по-икономична.

Практическо вземане на решения в дизайна

Критерии за решение: Кога да използвате филе срещу Chamfer

Изборът между филе и фаска в дизайна не е само за предпочитание. Става въпрос за разбиране на тяхната функционалност и приложение. Ето някои насоки:

Дизайнерски сценарии:

● Използвайте филе, когато се занимавате с части за носене на товари, където концентрацията на напрежение е проблем. Филетата, със заоблените си ръбове, разпределят напрежението по -равномерно.

● Изберете фаска на части, където ефективността на сглобяването е от решаващо значение. Ъгловите ръбове на Chamfers подпомагат по -лесното подравняване и сглобяване на части.

Казуси:

● В неотдавнашен проект за обработка на ЦПУ се използва 45 ° фаска за намаляване на времето за сглобяване, което се оказва ефективно при производството на голям обем.

● Друг случай в добавката на 3D печат показа как радиусите на филето повишават издръжливостта на част чрез намаляване на концентрациите на напрежение при остри ъгли.

Дизайнерски съображения: безопасност, изработка и естетика

Изборът между филета и шампирите надхвърля обикновената функционалност. Тя включва обмисляне на безопасността, изработката и естетиката:

Безопасност:

● Краищата на филето са предпочитани на части, които изискват по -плавни повърхности, за да се предотвратят наранявания от остри ъгли.

● Шмените са полезни в обработени части, където намаляването на Burr е от решаващо значение за безопасното управление и експлоатацията.

Майсторство и естетика:

● Командите за филе AutoCAD често се използват за елементи на интериор и екстериор, за да придадат плавен външен вид, засилвайки естетическата привлекателност.

● Шамфери, с техните чисти ъглови размери, осигуряват елегантен и модерен вид, често използван при проектирането на потребителската електроника и мебели.

При вземането на тези решения дизайнерът трябва да балансира разходите, ефективността и естетическите изисквания. Използването на инструменти за рязане на ЦПУ и специализирани инструменти може да повлияе на производствените разходи и осъществимостта на избраната функция. В крайна сметка ключът е да се приведе в съответствие избора на дизайн със специфичните функции и изисквания на частта, като се гарантира безопасността и ефективността, без да се компрометира качеството и външния вид.

Консулт

Изследвайки сложния свят на филетата и шампистите, ние се задълбочихме дълбоко в техните дефиниции, видове и роли както в дизайна, така и в инженерството. Филетата, известни със своите заоблени ръбове, не само повишават структурната цялост чрез намаляване на концентрацията на напрежението, но и допринасят значително за естетиката на дизайна на продукта. Техните универсални приложения в различни индустрии, от дизайна на AutoCAD до обработката на ЦПУ, подчертават тяхната основна роля в производството.

По същия начин, Chamfers, с техните отличителни ъглови ръбове и видове, предлагат както функционални, така и естетически ползи. Тяхната лекота в сглобяването и приложението в различни индустрии подчертава тяхната практичност. И все пак, изборът между филе и фаска не е ясен - повлиян е от фактори като геометрични различия, съображения за безопасност и производствени разходи.

Този сравнителен анализ хвърля светлина върху това как тези две характеристики, всяка с уникални характеристики и приложения, влияе върху дизайнерските решения. Независимо дали става въпрос за избор на филе за неговите свойства, разпределящи стрес или фаска за лекотата му на сглобяване, разбирането на техните различни роли и въздействия е от ключово значение за всеки дизайнер или инженер. Балансирането на безопасността, майсторството и икономическите фактори е от решаващо значение за направата на правилния избор за вашия специфичен сценарий за дизайн.

Често задавани въпроси

Въпрос: Какви са често срещаните грешки при проектирането на филета и чаши?

О: Една често срещана грешка при проектирането на филета и чаши не се обмисля как те влияят на силата и потока на частта по време на производството, което може да доведе до концентрации на стрес и слабост на частта. Друга грешка е посочването на филета и чаши, които са твърде малки или големи за възможностите на производствения процес, което води до лошо прилягане или завършек. Дизайнерите също често пренебрегват въздействието на филетата и чашите върху лекотата на сглобяване, което потенциално води до проблеми с монтажа или увеличени производствени разходи поради допълнителни изисквания за обработка.

Въпрос: Как да изберем правилното филе или фаска за различни материали?

О: Изборът на правилното филе или фаска за различни материали зависи от свойствата на материала и предвиденото приложение на частта. За чупливи материали може да се наложи по -големи филета, за да се намалят концентрациите на напрежение, докато пластичните материали могат да позволят по -малки филета. Процесът на производство също играе критична роля; Например, материалите, които са трудни за обработка, могат да изискват по -прости геометрии на фаска, за да се намали износването на инструмента. Освен това, функцията на частта трябва да ръководи решението, тъй като областите, подлежащи на по -голям стрес или износване, могат да се възползват от специфични размери на филета или скор, за да се подобри трайността.

Въпрос: Кои са ключовите разлики между филе и фаска в обработката на ЦПУ?

О: При обработката на ЦПУ, филето се отнася до заоблен интериор или външен ъгъл, докато скобата е скосен ръб под определен ъгъл, обикновено 45 градуса, свързвайки две повърхности. Филетата често се използват за намаляване на концентрациите на напрежение и подобряване на потока в формовани части, което ги прави за предпочитане при приложения с висок стрес. Chamfers, от друга страна, са по -лесни и по -бързи за машината, отколкото филетата и обикновено се използват за улесняване на сглобяването, като позволяват просвет за винтове или за отстраняване на остри ръбове за безопасност.

Въпрос: Как филетата и чашите допринасят за издръжливостта на обработените части?

О: Филетата и шампорите допринасят за издръжливостта на обработените части чрез намаляване на острите ъгли, които могат да причинят концентрации на напрежение, които са потенциални точки на повреда при циклични натоварвания или удар. Чрез изглаждане на прехода между повърхностите, филетата могат да разпределят стрес по -равномерно от цялата част, подобрявайки нейната устойчивост на умора и напукване. Шмените също могат да предпазват от ръба на ръба и да улеснят обработката на частите, като допълнително допринасят за тяхното дълголетие.

Въпрос: Може ли изборът на филе или фаска да повлияе на производствените разходи?

О: Да, изборът на филе или фаска може значително да повлияе на производствените разходи. Филетата обикновено изискват по -сложни пътеки на инструмента и могат да включват по -бавни скорости на обработка или множество проходи, увеличавайки времето и разходите за обработка. Шмените обикновено са по-прости за машината и могат да се извършват бързо в един пропуск, което ги прави по-рентабилни. Освен това, размерът и сложността на филето или фаска може да повлияе на вида на необходимите инструменти и нивото на износване, което изпитват, като допълнително влияе върху общата цена.

Въпрос: Може ли филетата и шампорите да бъдат автоматизирани в съвременния CAD софтуер?

О: Съвременният софтуер за CAD (компютърно проектиране) наистина може да автоматизира създаването на филета и чаши, като значително оптимизира процеса на проектиране. Тези софтуерни пакети често включват функции, които позволяват на дизайнерите да прилагат филета и чаши върху ръбовете само с няколко кликвания и да дефинират параметри като радиус и ъгъл, които софтуерът след това се прилага равномерно за избраните ръбове. Тази автоматизация не само спестява време, но също така осигурява последователност в целия дизайн, което е от решаващо значение за поддържане на качеството и производителността на части.