Už jste se někdy ocitli poškrábající hlavu a zeptali se: „Jaký je přesně rozdíl mezi filetem a zkosením?“ Pokud fušujete v strojírenství nebo navrhujete vlastní mechanické části, může se tato otázka zdát až příliš známá. Nejsi sám! Rozdíl mezi filetem a zkosením, i když zdánlivě přímočarý, je ve skutečnosti rozhodujícím prvkem designu. Filet, známý pro svou zaoblenou hranu, ostře kontrastuje s zkosením - okrajem objektu v výrazném úhlu. Ale proč na tom záleží, ptáte se? Pojďme se ponořit a zjistit!

Porozumění filetům

Úvod do filetů

Co je filé?

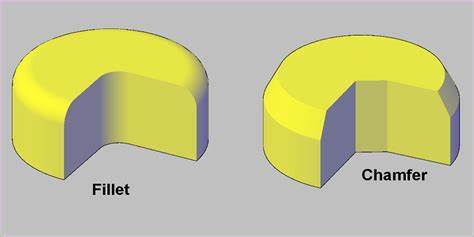

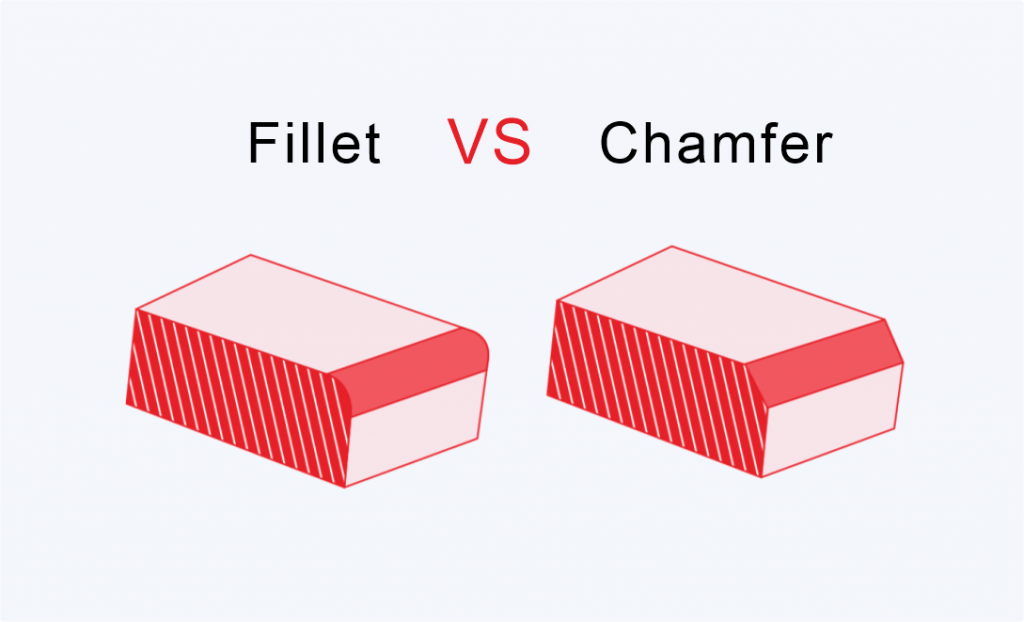

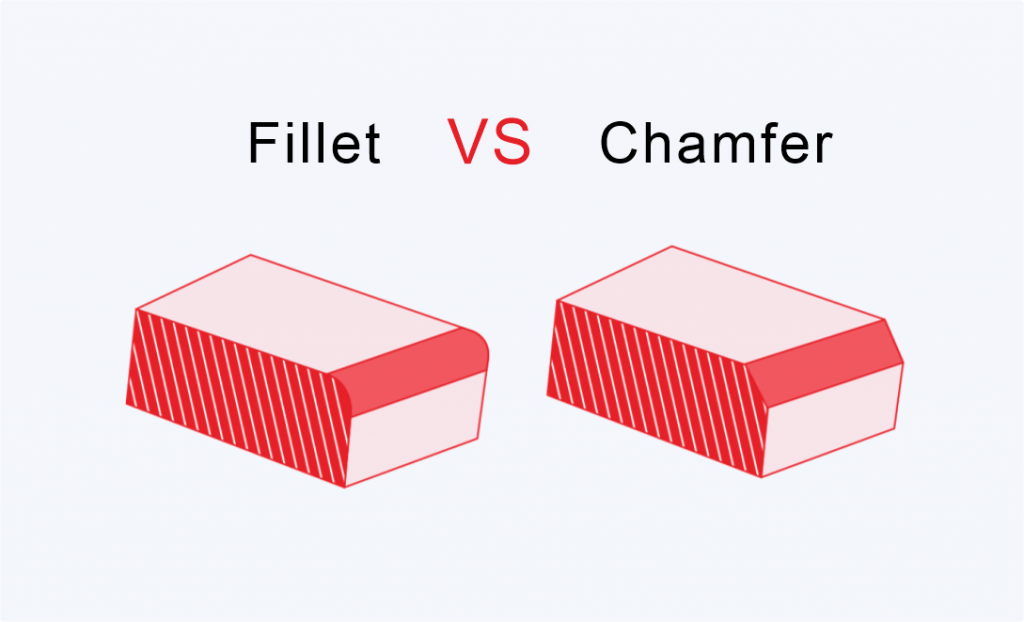

Filet v oblasti designu a výroby je hladká, zaoblená hrana. Není to jen žádná hrana; Je to rys, který přechází mezi dvěma plochami části nebo materiálu. Představte si toto: Rampa skateboardu, jak se hladce zakřivuje na základně. Tak vypadá filet. V mechanických částech je to životně důležitý prvek, který se odlišuje od zkosení, což je úhlů.

Charakteristiky filetu zahrnují jeho zaoblenou hranu a hladký přechod. Není to jen pro vzhled; Fillet hraje klíčovou roli při snižování koncentrace napětí v částech. To je zvláště důležité v oblastech náchylných k únavě a deformaci. Přemýšlejte o tom jako na vyrovnávací paměť a vyhlazujte vysoce stresové skvrny v mechanických komponentách.

Typy filet: rozmanité variace

Filé přicházejí v různých formách, z nichž každá slouží jedinečnému účelu:

1. MITER FILLET: Představte si, že se dvě desky spojily pod úhlem, s hladkou křivkou změkčí jejich křižovatku. Toto je Fillet Fillet, svorku v zpracování dřeva a výrobu kovů. Je to všechno o vytvoření plynulého kloubu.

2. konkávní filé: vnitřní křivka, jako vnitřek misky. Tento typ filé, který je rozsáhle používán při svařování a obrábění, usnadňuje stres na svařovaných kloubech a obráběných částech.

3. konvexní filé: Pomyslete na vypouklou křivku na blatníku automobilu. Je to filé, který vyčnívá ven a nabízí estetickou přitažlivost i strukturální integritu. Při obrábění CNC se tento typ filé používá ke zvýšení síly části při zachování elegantního vzhledu.

Každý typ filetu má své místo. V designu inženýrství může výběr správného filetu - ať už je to konkávní, konvexní nebo pokosová - svět rozdílem ve funkčnosti a vzhledu části. Například v aditivních 3D tiskových procesech může používání správného filetu znamenat méně chyb tisku a robustnější finální produkt.

Filé jsou více než pouhé designové prvky. Jsou to integrální komponenty ve světě designu a výroby a vyvažují estetiku s funkčností. Ať už se jedná o příkaz Fillet AutoCAD, který vytváří perfektní křivku v digitálním modelu nebo a Obráběcí nástroj CNC hladce vyrábí část, filety jsou všude a utvářejí svět designu a výroby.

Role filetů v designu a inženýrství

Snížení stresu a strukturální výhody

Filé nejsou jen designové prvky; Jsou to inženýrská řešení. Jejich primární role? Snížení koncentrace napětí. Toto je měnič her v mechanických částech. Proč? Protože koncentrace napětí je hlavní příčinou selhání materiálu. Pomyslete na filé jako zónu vyrovnávací paměti. Rozšiřuje stres na větší ploše a snižuje riziko trhlin a rozbití.

Nyní pojďme mluvit o strukturální integritě. Filé přidávají sílu. Jak? Odstraněním ostrých hran, kde se napětí může akumulovat, dělají díly odolnější. Je to jednoduchý koncept s velkým dopadem. Při obrábění CNC a výrobě s vysokým objemem se to promítá do dlouhodobějších spolehlivějších komponent.

Estetické příspěvky filé

Filety, které přesahují funkčnost, jsou dotykem třídy v designu. Přinášejí hladký a rafinovaný vzhled produktů. To platí zejména u spotřebního zboží, kde na vzhledu záleží stejně jako na výkonu. Dobře umístěný filé může transformovat základní objekt na elegantní moderní mistrovské dílo. Jde o smíchání estetiky s praktičností.

V konstrukčním inženýrství se filety používají ke změkčení okrajů a přidání vizuální přitažlivosti. Jsou to nástroj návrháře pro vytváření elegantních, tekoucích linií. Nejde jen o to, aby věci vypadaly dobře; Jde o výrobu produktů, které se cítí dobře v ruce. To je síla dobře navrženého filetu.

Filety v AutoCAD: Použití a techniky

V digitálním světě vládnou filé nejvyšší. AutoCAD a podobný software CAD používají příkazy filetu k vytvoření přesných jednotných křivek. Je to proces, který vyžaduje dovednost i porozumění. Pomocí příkazů Fillet AutoCAD mohou návrháři upravit poloměry a okraje filet, aby splňovaly specifické požadavky.

Ale nejde jen o kliknutí na tlačítko. Jde o to vědět, kde a jak aplikovat filé pro maximální účinek. V nástrojích pro řezání CNC a aditivních procesech 3D tisku je tato znalost kritická. Správný filé může znamenat rozdíl mezi dobrým designem a skvělým. Jde o přesnost, porozumění a dotek uměleckého vkusu.

Aplikace filet v různých oblastech

Filety jsou nedílnou součástí výroby a slouží nejen jako konstrukční prvek, ale jako funkční nutnost. Díky jejich roli při zvyšování kvality produktu je spolu s jejich efektivitou nákladové efektivity nezbytným nástrojem v moderních výrobních procesech. Ať už se jedná o rozměr zkosení 45 ° v mechanické složce nebo hladkém filém ve špičkovém spotřebním produktu, tyto jemné konstrukční funkce mají významný dopad ve světě designu a inženýrství.

Filé napříč odvětvími: všestranné aplikace

Filé nejsou omezeny na jediný průmysl; Jejich aplikace se rozprostírá napříč různými doménami. Podívejme se na několik:

● Letecký a automobilový průmysl: V těchto prostředích s vysokým stresem jsou filé rozhodující. Pomáhají při řízení koncentrací stresu kolem rohů a kloubů, což zajišťuje bezpečnost a trvanlivost.

● Spotřební elektronika: Elegantní a moderní gadgety často zaměstnávají filé pro estetiku i ergonomické pohodlí. Pomyslete na hladké hrany smartphonu.

● Architektura a konstrukce: Filety se používají ve strukturách k zajištění hladkých přechodů, což zvyšuje vizuální přitažlivost i strukturální integritu budov.

● Zdravotnictví: Přesnost je klíčová. Filety ve zdravotnických prostředcích snižují ostré hrany, což je nezbytné pro bezpečnost a pohodlí pacientů.

Každé odvětví využívá filé k řešení specifických potřeb, ať už snižuje mechanický stres, zlepšuje bezpečnost nebo zvyšuje estetický vzhled produktů.

Filé ve výrobě a obrábění CNC

Ve světě výroby, zejména obrábění CNC, přebírají filety roli prvořadého významu. Tady je důvod:

● Snížení opotřebení nástrojů: Filety mohou prodloužit životnost nástrojů pro řezání CNC. Ostré rohy mohou vést ke zvýšenému opotřebení, ale hladká filé toto stres zmírňuje.

● Zvyšování kvality produktu: Filety přispívají k celkové kvalitě obrobených dílů. Pomáhají při vyhýbání se stresovým stoupačcům, které mohou vést k selhání dílu při zatížení.

● nákladově efektivní výroba: Začlenění filé může snížit výrobní náklady. Zjednodušují proces obrábění a zkrátí čas a úsilí potřebné k vytvoření komplexních tvarů.

● Přesnost výroby aditiv: V procesech, jako je aditivní 3D tisk, jsou filety zásadní pro dosažení přesných a hladkých obrysů.

Výhody a výzvy při implementaci filé

Výhody používání filé

Začlenění filetů do designu přináší množství výhod. Tady je porucha:

● Snížená koncentrace stresu: Toto je možná nejvýznamnější výhoda. Filety distribuují napětí na větší plochu, což snižuje pravděpodobnost selhání součásti. Ve strojírenství je tento aspekt zásadní, zejména ve složkách s vysokým zatížením.

● Estetická vylepšení: filé přidávají elegantní, dokončený vzhled produktů. U spotřebního zboží může tento jemný dotek způsobit, že produkt vyniká. Jde o smíchání funkčnosti s vizuální přitažlivost.

● Zvýšená bezpečnost: Hladké hrany jsou bezpečnější. To je zvláště důležité u spotřebitelských a průmyslových výrobků, kde mohou ostré hrany představovat rizika.

● Snadnost ve výrobě: V procesech, jako je obrábění CNC, filety zjednodušují výrobní proces. Pomáhají při vyhýbání se ostrým řezům, díky nimž je proces obrábění plynulejší a efektivnější.

Překonávání výzev při implementaci filé

Zatímco filety nabízejí mnoho výhod, jejich implementace přichází s výzvami:

● Složitost návrhu: Integrace filetů vyžaduje pečlivé plánování ve fázi návrhu. Nejde jen o přidání křivky; Jde o pochopení toho, jak tato křivka ovlivňuje celou část.

● Výrobní náklady: V některých případech může přidávání fillet zvýšit výrobní náklady, zejména pokud vyžadují složité procesy obrábění nebo aditivní 3D tiskové techniky.

● Úvahy o materiálech: Účinnost filetu také závisí na použitém materiálu. Různé materiály reagují odlišně na stres, a to je třeba vzít v úvahu při navrhování filetů.

● Vyvážení estetiky a funkčnosti: Je nezbytné dosáhnout správné rovnováhy. Nadměrná zdůraznění estetiky může ohrozit funkčnost části a naopak.

Zkoumání komor

Úvod do Chamfers

Zkosení: Definice a základy

Zkosení je klíčovým prvkem v designu i výrobě. Představte si dřevěný stůl s ostrými hranami odříznutými při sklonu. Ten sklon je to, čemu říkáme zkosení. Je to přechodná hrana mezi dvěma plochami objektu - není zaoblena jako filé, ale řezaná pod úhlem, obvykle 45 stupňů. Tento šikmý řez vytváří zkosenou hranu, funkci, která je funkční i estetická.

Komory slouží dvojímu účelu:

1. Snížení ostrých okrajů: Ve výrobě mohou být ostré hrany nebezpečím. Zkombiny odstraňují tyto ostré hrany, což zvyšuje bezpečnější díly. Je to jednoduchý, ale efektivní způsob, jak zvýšit bezpečnost v produktu i výrobním procesu.

2. Snadná montáž: Chamfers jsou zvláště užitečné při pomoci sestavení částí. Pomyslete na vložení čtvercového kolíku do čtvercové díry. Zkosená hrana na kolíku dělá tento proces plynulejší a efektivně zarovnává části. To je zvláště důležité v průmyslových odvětvích, která se spoléhají na přesné sestavení, jako je strojní inženýrství a obrábění CNC.

3. Estetická přitažlivost: Chamfers může také přidat elegantní, dokončený vzhled produktů. V designu inženýrství jsou chaofy používány k zajištění moderního a rafinovaného vzhledu k předmětům od každodenních pomůcky po průmyslové stroje.

4. Distribuce stresu: Zatímco filety jsou známé pro snižování koncentrace napětí, zkosení také přispívá k distribuci stresu, zejména v částech, které vystavují vysoce objemové produkci.

Začlenění zkosení do návrhu vyžaduje pečlivé zvážení úhlu a rozměrů. Dimenze zkosení 45 ° je běžnou volbou díky své vyvážené směsi funkčnosti a estetiky. Nástroje, jako je příkaz Chamfer AutoCAD v softwaru CAD, zjednodušují proces přidávání přesných chaofů do digitálních modelů, což zefektivňuje přechod z designu na výrobu.

Charakteristiky a techniky

Charakteristiky zkosení: Typy a funkce

Komory přicházejí v různých formách a funkcích. Pojďme se ponořit do jejich typů a funkcí:

● Typy charakterů: Nejběžnějším typem je dimenze zkosení 45 °, která je ideální pro jeho rovnováhu mezi estetikou a funkčností. V závislosti na jejich aplikaci se však mohou výrazně lišit v úhlu a velikosti. Složené okraje jsou další typ, který se používá pro jejich vizuální přitažlivost i praktičnost při spojování částí dohromady.

● Různé úhly zkosení: Úhel zkosení hraje v jeho aplikaci klíčovou roli. Například strmější úhel může být použit v částech vyžadujících snadnější sestavení, zatímco mělčí úhel by mohl být více o vzhledu a pocitu produktu. Obrobené díly často používají specifické úhly, aby zajistily přesnost a přizpůsobení.

Techniky chamování: Od autocadu po obrábění CNC

Zkosení je technika zdokonalená v průběhu času, od manuálních metod po pokročilé technologické procesy.

● AutoCAD Chamfering: V digitálním designu se příkazy zkoseného autocadu používají k vytvoření přesných zkosených okrajů. Tento nástroj umožňuje návrhářům specifikovat rozměry a úhly zkosení a zajistit přesnost ve fázi návrhu. Je to o více než jen estetice; Jde o vytvoření designu, který je výrobní.

● CNC obrábění zkosení: Ve světě obrábění CNC je zkosení o přesnosti a účinnosti. Pomocí nástrojů pro řezání CNC mohou výrobci vytvářet zkosení s přesnými úhly a hloubkami. Tento proces nejen zlepšuje výzdobu vzhledu části, ale také zvyšuje její funkčnost snížením ostrých hran a uvolnění sestavy.

● Praktické tipy pro implementaci zkosení: Při navrhování zkosení zvažte konečné použití části. Část podléhající koncentracím stresu může vyžadovat odlišnou zkosení ve srovnání s koncentrací, která je spíše o estetické přitažlivosti. Výběr materiálu může navíc ovlivnit účinnost zkosení, zejména při výrobních nákladech a procesech obrábění.

Chamfy jsou více než jen úhlové řezy; Jsou to základní součásti v návrhu a výrobě, které zvyšují funkčnost i vzhled částí. Pochopení typů komor a zvládnutí technik k jejich vytvoření, od autocadu po CNC obrábění, je zásadní pro každého designéra nebo výrobce v dnešním průmyslu.

Praktické aplikace a výhody komor

Komoly v různých průmyslových odvětvích

Chamfy nejsou omezeny pouze na konkrétní sektor; Jsou rozšířeni napříč několika průmyslovými odvětvími. Pojďme prozkoumat několik:

● Letecký a automobilový průmysl: V těchto odvětvích hrají chaofy rozhodující roli v aerodynamice a bezpečnosti. Například zkosené hrany na křídlech letadla nebo na panely karoserie vozu snižují odolnost proti větru a zvyšují bezpečnost.

● Consumer Electronics: Myslete na elegantní okraje vašeho smartphonu nebo notebooku. Ty jsou často zkosené pro pohodlí i styl.

● Výroba nábytku: Zde se zkosení používají nejen pro jejich estetickou přitažlivost, ale také pro zabránění zranění z ostrých rohů.

● Stroje a vybavení: V těžkých strojích pomáhají zkosení při uvolnění sestavy velkých částí a přispívají k celkové trvanlivosti strojního zařízení.

V každé z těchto aplikací slouží Chamfers konkrétní účel - od zvýšení bezpečnosti až po zlepšení použitelnosti a vzhledu.

Výhody implementace komor

Výhody používání chaofer v návrzích jsou četné:

1. Snadnější montáž: Chamfers může výrazně zjednodušit proces montáže. Vedou části na místo, zejména ve složitých strojích, což zvyšuje proces montáže plynulejší a efektivnější.

2. Estetické vylepšení: Zkosení může transformovat základní produkt na elegantní, moderně vypadající předmět. Je to jednoduchý dotek, který může výrazně zvýšit vizuální přitažlivost designu.

3. Vylepšená bezpečnost: Odstraněním ostrých hranců zkomplety způsobují, že produkty jsou bezpečnější pro zpracování, čímž se sníží riziko škrtů a zranění.

4. Distribuce napětí: Podobně jako filety pomáhají chamfy distribuovat napětí podél okrajů části, což může být zásadní ve vysokých stresových aplikacích, jako jsou obrábění CNC a aditivní 3D tiskové procesy.

5. Nákladová efektivita: Implementace Chamfers může být v některých výrobních procesech nákladově efektivnější. Mohou snížit potřebu dalších procesů dokončení, čímž ušetří čas a peníze.

Překonávání výzev při implementaci zkosení

Řešení výzev a omezení

Zatímco Chamfers jsou prospěšné, přicházejí s vlastním souborem výzev a omezení. Zde je pohled na některé potenciální nevýhody:

1. Přesnost při měření a provádění: Chamfers vyžaduje přesná měření a provádění. Mírná odchylka v rozměru zkosení 45 ° může vést k tomu, že se části nebudou správně přizpůsobit, zejména při výrobě s vysokým objemem.

2. Materiálové omezení: Ne všechny materiály přispívají k zkosení. Těžší materiály mohou představovat výzvu při dosahování hladkého a konzistentního zkosení.

3. Omezení návrhu: V některých návrzích, zejména těch, kteří mají omezení vesmíru, nemusí být provádění zkosení proveditelné. To platí zejména v kompaktních mechanických částech, kde se počítá každý milimetr.

4. estetická konzistence: Dosažení jednotného vzhledu přes různé zkosení může být náročné, zejména při práci s manuálními procesy nebo méně pokročilým strojem.

Důsledky nákladů a úvah o výrobě

Implementace Chamfers má také náklad a výrobní důsledky:

1. Zvýšená doba a náklady na výrobu: Zkosení může do výrobního procesu přidat další kroky, což potenciálně zvyšuje čas i náklady. Toto je zásadní úvaha při obrábění CNC, kde je klíčová účinnost.

2. Nošení a údržba nástrojů: Zkosení, zejména na těžších materiálech, může vést ke zvýšenému opotřebení nástrojů CNC řezání. To vyžaduje častější údržbu a výměnu potenciálního nástroje.

3. Složitost v automatizovaných procesech: V automatizovaných výrobních procesech, jako je aditivní 3D tisk, může přidání zkosených zkomplikovat programování a provádění, což potenciálně ovlivňuje celkovou účinnost výroby.

4. plýtvání materiálem: Zkosení může vést ke zvýšenému plýtvání materiálem, což může být významným faktorem v projektech citlivých na náklady nebo v průmyslových odvětvích, kde je ochrana materiálu prioritou.

Srovnávací analýza filetů a komor

| Rozdíly mezi filetem a zkosením |

| Filé | Zkosení |

| Bezpečnost | Fillet způsobuje, že manipulace s materiálem je bezpečnější. | Ostré hrany zkosení mohou způsobit zranění. |

| Použití | Fillet se může vyhnout ostrým okrajům, které zraní lidi. Vnitřní rysy často používají filé. | Otvory používají komory pro olovo. Zkosení se často používá pro externí funkce. |

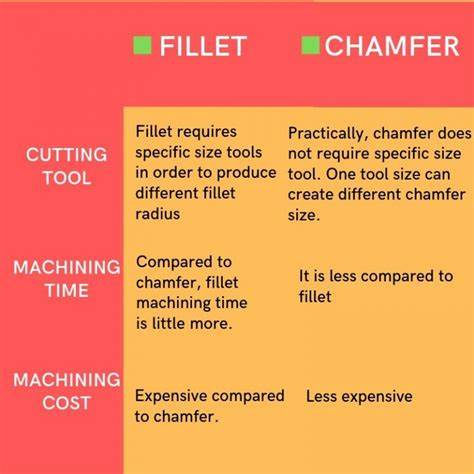

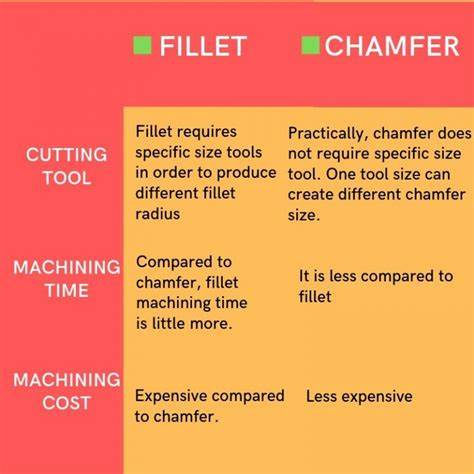

| Náklady | Pokud je frézování, relativně řečeno, náklady na filé jsou vyšší než náklady na zkosení. | Náklady na zkosení jsou o něco levnější, když je součást ručně. |

| Čas obrábění | Zakřivené hrany nejsou příliš snadné. Pokud se pro obráběcí komplexní tvary nepoužívá míčový mlýn, je časově náročnější než zkosení. | Zpracování zkosení trvá méně času než filé. |

| Řezací nástroje | K stroji filé z různých poloměru jsou nutné různé řezací nástroje. | Zkosení různých velikostí může být obrobeno jedním řezacím nástrojem. |

| Povlak | Pokud je požadován povlak, je preferován filé. | Na zkosení jsou stále ostré hrany a povlak se snadno odlupuje. |

| Koncentrace napětí | Fillet sdílí stres na větší poloměr, což brání deformaci části. | Stres se soustředí na část, která může snadno způsobit deformaci materiálu. |

Geometrické a funkční rozdíly

Geometrické rozdíly: tvary a struktury

Když se ponoříme do geometrických rozdílů mezi filé a zkosení, mluvíme o více než jen o estetice. Filety s zaoblenými hranami představují hladce zakřivený přechod mezi dvěma povrchy. To by mohlo být místo, kde se setkává vnitřní roh nebo podél okrajů mechanické části. Naproti tomu zkosení obvykle má úhel 45 °, což vytváří šikmý nebo úhlový okraj. Tento rozdíl není jen viditelný, ale také působivý z hlediska rozměru povrchu a úhlové dimenze.

Důsledky těchto geometrických rozdílů jsou významné v konstrukčním inženýrství. Například zaoblený roh filetu může rovnoměrněji distribuovat napětí přes povrch, což snižuje pravděpodobnost deformace při mechanickém napětí. Na druhé straně se komora, s jejich úhlovým přístupem, často používají pro usnadnění sestavovacích procesů, zejména pokud se části musí přesně vyrovnat, například při obrábění CNC.

Funkční rozdíly mezi filetem a zkosením

Přechod na funkční aspekty, filety a zkosení slouží odlišným účelům v různých aplikacích. Fillet se často používá v oblastech, kde je koncentrace napětí, jako v dílech nesoucích zátěž. Jeho zaoblená povaha pomáhá rovnoměrně distribuovat stres, čímž se zvyšuje trvanlivost části. Filety jsou běžným pohledem jak v subtrakčních i aditivních 3D tiskových procesech, kde je prvořadá přesnost a redukce stresu.

Naopak komory jsou spíše o přesnosti a snadné montáži. Díky jejich úhlové dimenzi je činí ideální pro vedení částí na místo, často pozorované při výrobě s vysokým objemem, kde je klíčová rychlost a účinnost. Zkosená hrana také hraje zásadní roli při snižování otřepů a ostrých rohů, které mohou být problematické jak ve výrobním i konečném montáži, a zvyšuje bezpečnost i kvalitu produktu.

Navíc, pokud jde o výrobní náklady a ekonomiku, zkosení často vyžadují méně specializované nástroje ve srovnání s filé. Použití standardního nástroje koncového mlýna může vytvořit zkosení, zatímco filé mohou vyžadovat více speciálních nástrojů nebo složitých obráběcích cest v nástrojích pro řezání CNC. Tento rozdíl může ovlivnit proces rozhodování v konstrukčním inženýrství, vyvážení mezi efektivitou náklady a specifickými požadavky části.

Koncentrace napětí a bezpečnost součásti

Koncentrace napětí: filé vs. zkom

V oblasti konstrukčního inženýrství je rozhodující pochopení toho, jak filé a zkosení ovlivňují koncentraci stresu v částech. Tento aspekt významně ovlivňuje bezpečnost a trvanlivost návrhů, zejména v aplikacích strojního inženýrství.

Hrany filet s jejich zaoblený profil jsou známé svou schopností distribuovat napětí přes větší plochu. Toto snížení koncentrace stresu je zvláště výhodné u částí nesoucích zátěž nebo tam, kde existuje vysoké riziko únavy nebo deformace. Například v aditivním procesu tisku 3D nebo obrábění CNC může použití poloměrů filet na kritických křižovatkách zvýšit dlouhověkost a odolnost mechanické části.

Naproti tomu Chamfers, obvykle s rozměrem zkosení 45 °, nabízejí odlišný přístup k řízení stresu. I když nemusí distribuovat napětí tak rovnoměrně jako filé, zkosení snižují výskyt ostrých rohů - běžný iniciační bod pro trhliny a koncentrace napětí. U obrobených částí, kde jsou časté sestavování a demontáž, zkosení usnadňují plynulejší přechody, což snižuje pravděpodobnost poškození součásti.

Z bezpečnostního hlediska hrají jak filé i zkosení, klíčovou roli. V průmyslových odvětvích, jako je Aerospace nebo Automotive, kde je prvořadá přesnost a trvanlivost, může volba mezi filetem a zkosením záviset na expozici součásti opakovanému stresu a nutnosti hladkého toku kapalin nebo aerodynamiky. Například může být upřednostňována zaoblená hrana filetu ve vysoké stresové části, aby se zabránilo selhání únavy, zatímco zkosení může být vybráno pro díly vyžadující efektivní sestavení a zarovnání.

Rovněž stojí za zmínku, že při výrobě s vysokým objemem může volba mezi filetem a zkosením ovlivnit výrobní náklady a čas. Filety mohou vyžadovat složitější nástroje pro řezání CNC nebo speciální nástroje při frézování a potenciálně prodloužit dobu výroby. Chamos, často snadnější vytvářet pomocí standardního nástroje pro koncový mlýn, může být nákladově efektivnější a rychlejší produkovat.

Výrobní a ekonomické úvahy

Aspekty výroby

Ve světě výroby může rozhodnutí používat filé nebo zkosení významně ovlivnit proces i výsledek. Pojďme to rozebrat:

● Vytváření filetů a chaofů: Vytváření filetů často zahrnuje složitější nástroje a techniky řezání CNC. Například při použití příkazů AutoCADu Fillet musí být cesta nástroje ubytována zaoblená hrana nebo filetové poloměry, což vyžaduje pokročilou přesnost obrábění. Naproti tomu Chamfers obvykle potřebují jednodušší, rovné řezy, snadno dosaženo standardním nástrojem koncového mlýna. Tento rozdíl může být ještě výraznější v aditivních 3D tiskových procesech, kde dosažení hladkého zaoblení může vyžadovat další kontrolu kvality sítí.

● Dopad času a nákladů: Čas jsou peníze, zejména ve výrobě s vysokým objemem. Složitá povaha výroby filetů se často promítá do delších doby výroby a vyšších nákladů v důsledku potřeby specializovaných metod obrábění nebo zpracování. Chamos, s jejich přímým rozměrem zkosení o 45 °, mohou být rychlejší produkovat a nákladově efektivnější, zejména ve hromadných scénářích výroby.

Ekonomické aspekty: nákladová efektivita ve výrobě

Ponoření do ekonomiky filetů a zkosení se do hry vstupuje na několik faktorů:

● Důsledky nákladů: Použití filetů může zvýšit výrobní náklady kvůli potřebě speciálních nástrojů nebo složitějších obráběcích cest v operacích CNC. Naproti tomu zkosení často vyžaduje méně složité nástroje a obecně se rychleji vyrábějí, což potenciálně vede k úsporám nákladů v materiálech i práci.

● Scénáře efektivity nákladové efektivity: Volba mezi filé a zkosení se může lišit v závislosti na konkrétní aplikaci. Například v designu inženýrství, kde jsou rozhodující snižování stresu a estetická přitažlivost, mohou být dodatečné náklady na filet odůvodněné. Naopak v aplikacích, kde jsou účinnost sestavení a rychlost výroby priorit, například v montážních linkách nebo hromadně vyráběných dílech, by se jednoduchost zkosených mohla ukázat jako ekonomičtější.

Praktické rozhodování v designu

Kritéria rozhodování: Kdy použít filé vs. zkosení

Výběr mezi filetem a zkosením v designu není jen o preferenci. Jde o pochopení jejich funkčnosti a aplikace. Zde je několik pokynů:

Scénáře návrhu:

● Při jednání s součástmi, kde se jedná o koncentrace napětí, použijte filet při jednání s díly napětí. Filety s zaoblenými okraji distribuují rovnoměrněji napětí.

● Rozhodněte se pro zkosení v částech, kde je kritická účinnost montáže. Úhlové okraje komor pomáhají při snadnějším zarovnání a sestavení částí.

Případové studie:

● V nedávném projektu obrábění CNC byl ke zkrácení doby montáže použito 45 ° zkosení, což prokázalo efektivní při produkci s vysokým objemem.

● Další případ aditivního 3D tisku představil, jak poloměry filetu zvýšily trvanlivost části snížením koncentrací napětí v ostrých rocích.

Úvahy o designu: Bezpečnost, řemeslo a estetika

Volba mezi filé a zkosení přesahuje pouhou funkčnost. Zahrnuje to zvážení bezpečnosti, řemeslného zpracování a estetiky:

Bezpečnost:

● Hrany filet jsou preferovány v částech, které vyžadují plynulejší povrchy, aby se zabránilo zraněním z ostrých rohů.

● Zkosení je užitečné v obrobených částech, kde je pro bezpečné manipulaci a provoz zásadní snížení otřesu.

Řemeslo a estetika:

● Příkazy filetu AutoCAD se často používají pro konstrukční prvky interiéru a exteriéru, aby se plynulý vzhled a zvýšil estetickou přitažlivost.

● Chamos, s jejich čistými úhlovými rozměry, poskytují elegantní a moderní vzhled, často používaný při navrhování spotřební elektroniky a nábytku.

Při rozhodování musí návrhář vyvážit náklady, efektivitu a estetické požadavky. Použití nástrojů pro řezání CNC a speciálních nástrojů může ovlivnit výrobní náklady a proveditelnost zvolené funkce. Klíčem je v konečném důsledku sladit volbu návrhu se specifickými funkcemi a požadavky části, což zajišťuje bezpečnost a efektivitu bez kompromisů na kvalitu a vzhled.

Upravení

Při zkoumání složitého světa filé a zkosení jsme se ponořili hluboko do jejich definic, typů a rolí v designu i inženýrství. Filety, známé svými zaoblenými hranami, nejen zvyšují strukturální integritu snížením koncentrace napětí, ale také významně přispívají k estetice designu produktu. Jejich všestranné aplikace napříč různými průmyslovými odvětvími, od návrhu autocadu po obrábění CNC, zdůrazňují jejich klíčovou roli ve výrobě.

Podobně chaofy, s jejich zřetelnými úhlovými hranami a typy, nabízejí funkční i estetické výhody. Jejich snadnost při shromáždění a aplikaci v různých průmyslových odvětvích podtrhuje jejich praktičnost. Volba mezi filetem a zkosením však není jednoduchá - je to ovlivněno faktory, jako jsou geometrické rozdíly, bezpečnostní úvahy a výrobní náklady.

Tato srovnávací analýza vrhá světlo na to, jak tyto dva vlastnosti, z nichž každá má jedinečné vlastnosti a aplikace, ovlivňují rozhodnutí o návrhu. Ať už je to výběr filé pro své vlastnosti distribuce stresu nebo zkosení pro jeho snadnou montáž, porozumění jejich odlišným rolím a dopadům je klíčové pro každého designéra nebo inženýra. Vyvážení bezpečnosti, řemeslného zpracování a ekonomických faktorů je zásadní při rozhodování správné volby pro váš konkrétní scénář designu.

Časté časté

Otázka: Jaké jsou běžné chyby při navrhování filé a zkosení?

Odpověď: Jednou z běžných chyb při navrhování filé a zkosení není zvažování, jak ovlivňují sílu a tok materiálu dílu během výroby, což může vést k koncentracím stresu a slabosti dílu. Další chybou je specifikace filetů a zkosení, které jsou příliš malé nebo velké pro schopnosti výrobního procesu, což má za následek špatné přizpůsobení nebo dokončení. Návrháři také často přehlížejí dopad filetů a zkosení na snadnost montáže, což potenciálně vede k problémům se shromážděním nebo zvýšeným výrobním nákladům v důsledku dalších požadavků na obrábění.

Otázka: Jak si vybrat správnou filé nebo zkosení pro různé materiály?

Odpověď: Volba pravého filetu nebo zkosení pro různé materiály závisí na vlastnostech materiálu a zamýšlené aplikaci části. U křehkých materiálů mohou být pro snížení koncentrací stresu nezbytné větší filé, zatímco tažné materiály mohou umožnit menší filé. Výrobní proces také hraje rozhodující roli; Například materiály, které jsou obtížné stroje, mohou vyžadovat jednodušší geometrie zkosení, aby se snížilo opotřebení nástroje. Navíc by funkce součásti měla řídit rozhodnutí, protože oblasti podléhající vyššímu stresu nebo opotřebení mohou mít prospěch ze specifických dimenzí zaoblení nebo zkosení, aby se zvýšila odolnost.

Otázka: Jaké jsou klíčové rozdíly mezi filetem a zkosením při obrábění CNC?

Odpověď: Při obrábění CNC se filet vztahuje na zaoblený interiér nebo vnější roh, zatímco zkosení je zkosená hrana v konkrétním úhlu, obvykle 45 stupňů a spojuje dva povrchy. Filety se často používají ke snížení koncentrací stresu a zlepšení průtoku ve formovaných částech, což je výhodnější ve vysoce stresových aplikacích. Na druhé straně jsou stroje snazší a rychlejší než filety a běžně se používají k usnadnění montáže, umožněním vůle šroubů nebo k odstranění ostrých okrajů pro bezpečnost.

Otázka: Jak filé a komory přispívají k trvanlivosti obráběných dílů?

Odpověď: Filety a zkosení přispívají k trvanlivosti obrobených částí snížením ostrých rohů, které mohou způsobit koncentrace napětí, což jsou potenciálními body selhání při cyklickém zatížení nebo dopadu. Vyhlazením přechodu mezi povrchy mohou filety distribuovat napětí rovnoměrněji napříč částí a zvýšit jeho odolnost vůči únavě a praskání. Chamosy mohou také chránit před odchodem na okraji a usnadnit manipulaci s díly, což dále přispívá k jejich dlouhověkosti.

Otázka: Může výběr filé nebo zkosení ovlivnit výrobní náklady?

Odpověď: Ano, výběr filé nebo zkosení může výrazně ovlivnit výrobní náklady. Filety obvykle vyžadují složitější cesty nástroje a mohou zahrnovat pomalejší rychlosti obrábění nebo více průchodů, čímž se zvyšuje doba obrábění a náklady. Chamos je obecně jednodušší pro stroj a lze je provádět rychle v jednom průchodu, což je činí nákladově efektivnější. Navíc velikost a složitost filé nebo zkosení může ovlivnit typ požadovaných nástrojů a úroveň opotřebení, které zažívají, což dále ovlivňuje celkové náklady.

Otázka: Mohou být filé a komory automatizovány v moderním softwaru CAD?

Odpověď: Moderní software CAD (Computer-Aided Design) může skutečně automatizovat vytváření filé a zkosení, což výrazně zefektivňuje proces návrhu. Tyto softwarové balíčky často zahrnují funkce, které umožňují návrhářům aplikovat filé a zkosení na okraje pouze několika kliknutími a definovat parametry, jako je poloměr a úhel, které se software pak jednotně vztahuje na vybrané okraje. Tato automatizace nejen šetří čas, ale také zajišťuje konzistenci napříč designem, což je zásadní pro udržení kvality a výkonnosti dílu.