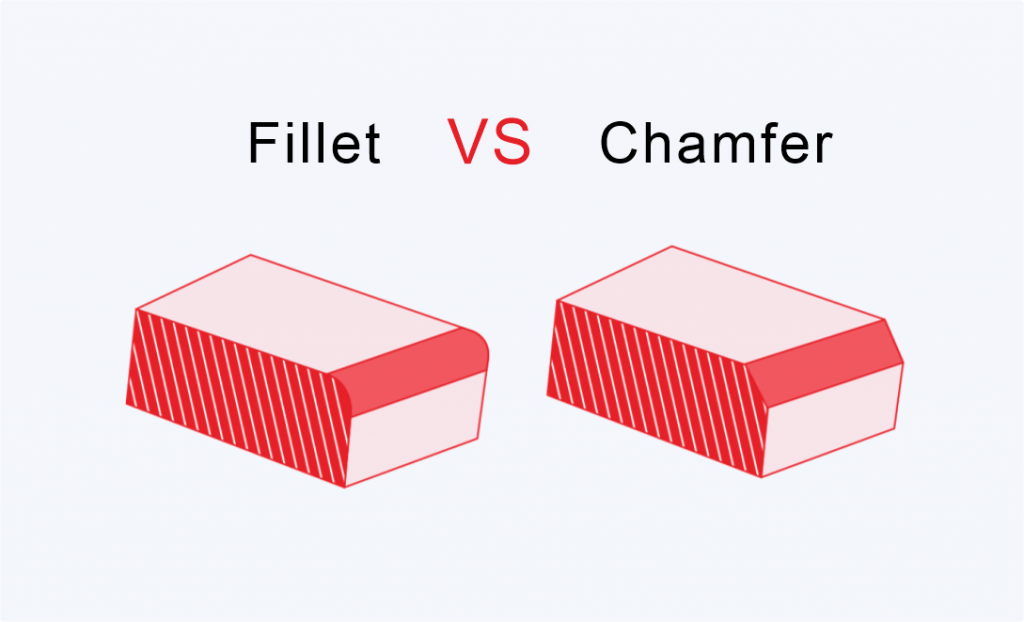

Дали некогаш сте се нашле да ја гребете главата, прашувајќи: 'Која е точно разликата помеѓу филето и комората?' Ако се мачкате во машински инженеринг или дизајнирате сопствени механички делови, ова прашање може да изгледа премногу познато. Вие не сте сами! Разликата помеѓу филето и комората, иако навидум јасна, е всушност клучен елемент во дизајнот. Филе, познат по заоблениот раб, нагло се спротивставува на комората - предниот дел на предметот се сече под посебен агол. Но, зошто е ова важно, прашувате? Ајде да се нурнеме и да дознаеме!

Разбирање на филети

Вовед во филети

Што е филе?

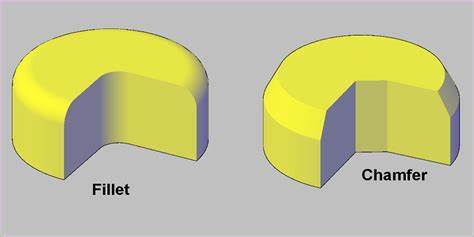

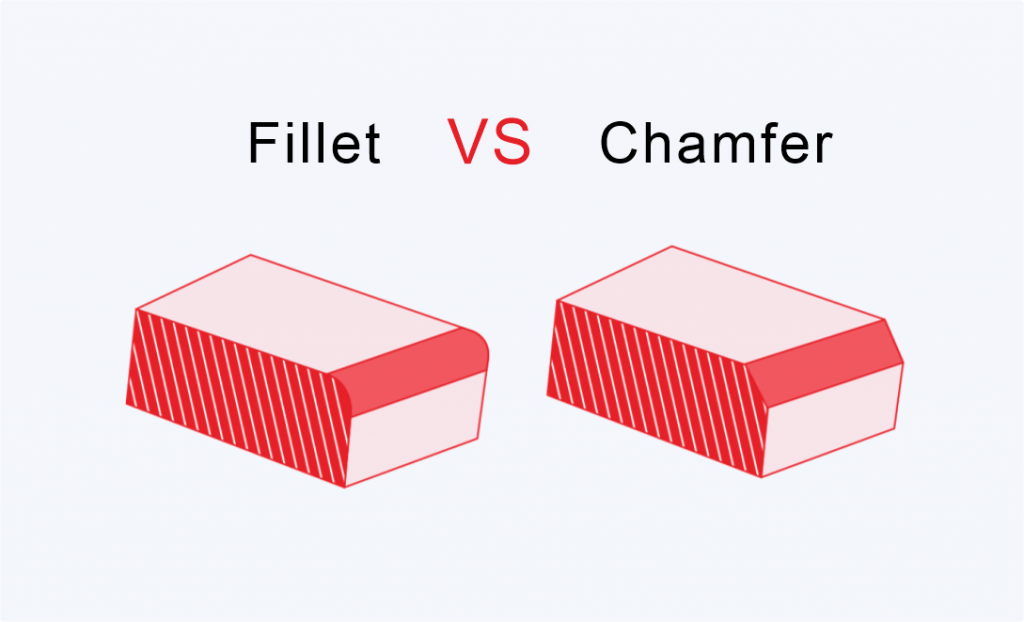

Филе, во областа на дизајнот и производството, е мазен, заоблен раб. Не е само кој било раб; Тоа е карактеристика што транзиција помеѓу две лица на дел или материјал. Сликајте го ова: рампа за скејтборд, како непречено се крие во основата. Така изгледа филето. Во механичките делови, тоа е витален елемент, разликувајќи се од комората, што е под агол.

Карактеристиките на филето вклучуваат негов заоблен раб и мазна транзиција. Не е само за изглед; Филето игра клучна улога во намалувањето на концентрацијата на стресот во делови. Ова е особено важно во области склони кон замор и деформација. Помислете на тоа како тампон, измазнете ги местата со висок стрес во механичките компоненти.

Видови филети: разновидни варијации

Филетите доаѓаат во различни форми, секоја служи уникатна цел:

1. Филе од Митре: Замислете дека две табли се приклучија под агол, со мазна крива што го омекнува нивниот пресек. Ова е филе од митра, главен дел во обработката на дрво и метална измислица. Сè е за создавање на лесен зглоб.

2. Конкавна филе: Внатрешната крива, како внатрешноста на садот. Користено опширно во заварувањето и обработката, овој вид филе го олеснува стресот на заварените споеви и машинските делови.

3. Конвексен филе: Помислете на кривата на испакнатоста на фидерот на автомобилот. Тоа е филе што се испакнува нанадвор, нудејќи и естетски привлечност и структурен интегритет. Во обработката на ЦПУ, овој вид филе се користи за подобрување на јачината на дел додека се одржува елегантен изглед.

Секој тип на филе има свое место. Во дизајнерското инженерство, изборот на вистинското филе - било да е конкавно, конвексно или митра - може да направи свет на разлика во функционалноста и изгледот на дел. На пример, во процесите на додавање 3Д печатење, користењето на точен филе може да значи помалку грешки во печатење и поцврст финален производ.

Филетите се повеќе од обични елементи за дизајн. Тие се интегрални компоненти во светот на дизајнирање и производство, балансирајќи ја естетиката со функционалност. Без разлика дали станува збор за команда за филети за филе, создавајќи совршена крива во дигитален модел или а Алатката за обработка на ЦПУ непречено издвојување на дел, филетите се насекаде, обликувајќи го светот на дизајнот и производството.

Улогата на филетите во дизајнот и инженерството

Намалување на стресот и структурни придобивки

Филетите не се само елементи за дизајн; Тие се инженерски решенија. Нивната примарна улога? Намалување на концентрацијата на стрес. Ова е менувач на игри во механички делови. Зошто? Затоа што концентрацијата на стресот е водечка причина за материјален неуспех. Помислете на филе како тампон зона. Тој го шири стресот над поголема област, намалувајќи го ризикот од пукнатини и кршење.

Сега, да разговараме за структурниот интегритет. Филетите додаваат сила. Како? Со елиминирање на остри рабови каде што може да се акумулира стресот, тие ги прават деловите потрајни. Тоа е едноставен концепт со големо влијание. Во обработката на ЦПУ и производството со голем обем, ова се преведува на подолги, посигурни компоненти.

Естетски придонеси на филети

Движејќи се над функционалноста, филетите се допир на класата во дизајнот. Тие носат непречен, рафиниран изглед на производите. Ова е особено точно кај стоките за широка потрошувачка, каде изгледот е важен колку и перформансите. Добро поставениот филе може да го претвори основниот предмет во елегантно, модерно ремек-дело. Станува збор за мешање на естетиката со практичност.

Во дизајнерското инженерство, филетите се користат за ублажување на рабовите и додавање на визуелна привлечност. Тие се алатка на дизајнерот за создавање елегантни линии што течат. Не станува збор само за да се направат работите да изгледаат добро; Станува збор за занаетчиски производи што се чувствуваат добро во раката. Тоа е моќта на добро дизајниран филе.

Филети во AutoCAD: Употреба и техники

Во дигиталниот свет, филетите владеат врховно. AutoCAD и слични CAD софтвер користат команди за филе за да создадат прецизни, униформни кривини. Тоа е процес кој бара и вештина и разбирање. Користејќи команди за филети AutoCAD, дизајнерите можат да ги прилагодат радиутите на филето и рабовите за да ги исполнат специфичните барања.

Но, не станува збор само за кликнување на копче. Станува збор за знаење каде и како да се применат филети за максимален ефект. Во алатките за сечење CNC и процесите на додавање 3D печатење, ова знаење е клучно. Правото филе може да значи разлика помеѓу добар дизајн и одличен. Станува збор за прецизност, разбирање и допир на уметничка талент.

Апликации на филети во различни домени

Филетите се составен дел на производството, служат не само како елемент за дизајн, туку како функционална потреба. Нивната улога во подобрувањето на квалитетот на производот, заедно со нивната економичност, ги прави неопходна алатка во современите процеси на производство. Без разлика дали станува збор за димензија од 45 ° Chamfer во механичка компонента или мазна филе во производи за широка потрошувачка, овие суптилни карактеристики на дизајнот прават значително влијание во светот на дизајнот и инженерството.

Филети низ индустриите: разноврсни апликации

Филетите не се ограничени на единствена индустрија; Нивната примена се протега низ различни домени. Ајде да погледнеме неколку:

● Воздухопловна и автомобилска индустрија: Во овие околини со висок стрес, филетите се клучни. Тие помагаат во управувањето со концентрациите на стресот околу аглите и зглобовите, обезбедувајќи безбедност и издржливост.

● Електроника на потрошувачи: Елегантни и модерни гаџети често користат филети и за естетика и за ергономска удобност. Помислете на мазните рабови на паметен телефон.

● Архитектура и конструкција: Филетите се користат во структурите за да се обезбедат непречени транзиции, подобрување на визуелната привлечност и структурниот интегритет на зградите.

● Медицински уреди: Прецизноста е клучна. Филетите во медицинските уреди ги намалуваат острите рабови, што е неопходно за безбедност и удобност на пациентите.

Секоја индустрија користи филети за решавање на специфични потреби, без разлика дали е намалување на механичкиот стрес, подобрување на безбедноста или подобрување на естетскиот изглед на производите.

Филети во производство и обработка на ЦПУ

Во светот на производството, особено обработката на ЦПУ, филетите претпоставуваат улога на најголема важност. Еве зошто:

● Намалување на абење на алатки: Филетите можат да го продолжат животот на алатките за сечење на ЦПУ. Острите агли можат да доведат до зголемено абење и солза, но мазниот филе го олеснува овој стрес.

● Подобрување на квалитетот на производот: Филетите придонесуваат за целокупниот квалитет на машинските делови. Тие помагаат во избегнување на кревачи на стрес што може да доведе до делумно дефект под оптоварување.

● Економично производство: Вклучувањето филети може да ги намали трошоците за производство. Тие го поедноставуваат процесот на обработка, намалувајќи го времето и напорот потребен за производство на сложени форми.

● Прецизност во производството на адитиви: Во процесите како додаток 3Д печатење, филетите се клучни за постигнување на прецизни и мазни контури.

Придобивки и предизвици во имплементацијата на филе

Предности на користење филети

Вклучувањето на филети во дизајнот носи мноштво придобивки. Еве дефект:

● Намалена концентрација на стрес: Ова е можеби најзначајната предност. Филетите дистрибуираат стрес над поголема област, намалувајќи ја веројатноста за делумно дефект. Во механичкиот инженеринг, овој аспект е клучен, особено во компонентите со висок товар.

● Естетски додатоци: Филетите додаваат елегантен, готов изглед на производите. Кај потрошувачките стоки, овој суптилен допир може да направи производ да се истакне. Станува збор за функционалност за мешање со визуелна привлечност.

● Зголемена безбедност: Нежните рабови се побезбедни за ракување. Ова е особено важно кај потрошувачите и индустриските производи каде острите рабови можат да претставуваат ризици.

● Леснотија во производството: Во процеси како машинска обработка на ЦПУ, филетите го поедноставуваат процесот на производство. Тие помагаат во избегнување на остри намалувања, правејќи го процесот на машинска обработка поефикасен и поефикасен.

Надминување на предизвиците во имплементацијата на филе

Додека филетите нудат многу придобивки, нивната имплементација доаѓа со предизвици:

● Комплексност на дизајнирање: Интегрирањето филети бара внимателно планирање во фазата на дизајнирање. Не станува збор само за додавање на крива; Станува збор за разбирање како таа крива влијае на целиот дел.

● Трошоци за производство: Во некои случаи, додавањето филети може да ги зголеми трошоците за производство, особено ако тие бараат сложени процеси за обработка или дополнети 3Д техники за печатење.

● Размислувања за материјали: Ефективноста на филето исто така зависи од користениот материјал. Различни материјали реагираат различно на стресот и тоа треба да се земе предвид при дизајнирање филети.

● Балансирање на естетиката и функционалноста: Од суштинско значење е да се постигне вистинскиот баланс. Пренагласувањето на естетиката може да ја загрози функционалноста на делот и обратно.

Истражување на комори

Вовед во комори

Шефер: Дефиниција и основи

Шафер е клучен елемент и во дизајнот и во производството. Сликајте дрвена маса со остри рабови отсечени на наклон. Тоа наклон е она што ние го нарекуваме комофер. Тоа е преоден раб помеѓу две лица на некој предмет - не е заокружен како филе, но исечете го под агол, обично 45 степени. Овој аголен сечење го создава Commered Edge, карактеристика која е и функционална и естетска.

Чемферите служат двојна намена:

1. Намалување на остри рабови: Во производството, острите рабови можат да бидат опасност. Чемферите ги отстрануваат овие остри рабови, правејќи ги деловите побезбедни за да се справат. Тоа е едноставен, но ефикасен начин за подобрување на безбедноста и во производот и во процесот на производство.

2. Леснотија на склопување: Чемферите се особено корисни за помагање на склопување на делови. Помислете да вметнете квадратна штица во квадратна дупка. Заедничкиот раб на колчето го прави овој процес измазнет, усогласувајќи ги деловите ефикасно. Ова е особено релевантно во индустриите кои се потпираат на прецизно склопување, како машински инженеринг и машинска обработка на ЦПУ.

3. Естетска привлечност: Чемферите исто така можат да додадат елегантен, готов изглед на производите. Во дизајнерското инженерство, коморите се користат за да обезбедат модерен и рафиниран изглед на предмети кои се движат од секојдневните гаџети до индустриските машини.

4. Дистрибуција на стрес: Додека филетите се познати по намалувањето на концентрацијата на стресот, коморите исто така придонесуваат за дистрибуција на стрес, особено во делови што се предмет на производство со голем волумен.

Вклучувањето на комори во дизајн бара внимателно разгледување на аголот и димензиите. Димензијата на 45 ° Chamfer е вообичаен избор како резултат на балансираната мешавина на функционалност и естетика. Алатки како командата Chamfer AutoCAD во CAD софтверот го поедноставуваат процесот на додавање на прецизни комори во дигиталните модели, насочувајќи ја транзицијата од дизајн во производство.

Детално комори: Карактеристики и техники

Карактеристики на Шефер: Видови и карактеристики

Чемферите доаѓаат во различни форми и функционалности. Ајде да истражуваме во нивните типови и карактеристики:

● Видови на комори: Најчестиот вид е димензијата на 45 ° Chamfer, идеална за неговата рамнотежа помеѓу естетиката и функционалноста. Сепак, коморите можат значително да се разликуваат под агол и големина, во зависност од нивната примена. Наклоните рабови се друг вид, што се користат и за нивната визуелна привлечност и за практичност во фитинг делови заедно.

● Различни агли на комори: Аголот на комората игра клучна улога во неговата примена. На пример, поцврст агол може да се користи во делови што бараат полесно склопување, додека поплиткиот агол може да биде повеќе за изгледот и чувството на производот. Машинираните делови често користат специфични агли за да обезбедат прецизност и вклопување.

Техники за размена: од автоматска до ЦПУ машинска обработка

Chamfering е техника рафинирана со текот на времето, од рачни методи до напредни технолошки процеси.

● Chamfering AutoCAD: Во дигиталниот дизајн, командите на Chamfer AutoCAD се користат за создавање прецизни рабови со комори. Оваа алатка им овозможува на дизајнерите да ги прецизираат димензиите и аглите на комората, обезбедувајќи точност во фазата на дизајнирање. Станува збор за повеќе од само естетика; Станува збор за создавање дизајн што може да се произведува.

● CNC обработка на обработка: Во светот на машинската обработка на ЦПУ, комерирањето е за прецизност и ефикасност. Користејќи алатки за сечење на ЦПУ, производителите можат да создадат комори со точни агли и длабочини. Овој процес не само што ја подобрува декорацијата на изгледот на дел, туку и ја подобрува неговата функционалност со намалување на остри рабови и олеснување на склопот.

● Практични совети за имплементација на комората: Кога дизајнирате комори, разгледајте ја крајната употреба на делот. Дел што подлежи на концентрации на стрес може да бара различен комофер во споредба со оној што е повеќе за естетска привлечност. Покрај тоа, изборот на материјал може да влијае на ефективноста на комората, особено во трошоците за производство и процесите на машинска обработка.

Чемферите се повеќе од само аголни намалувања; Тие се основни компоненти во дизајнот и производството кои ја зголемуваат и функционалноста и појавата на делови. Разбирањето на видовите комори и совладување на техниките за да се создадат, од AutoCAD до CNC машинска обработка, е клучно за секој дизајнер или производител во денешната индустрија.

Практични апликации и придобивки од коморите

Комфери во разни индустрии

Чемферите не се ограничени само на одреден сектор; Тие се широко распространети во повеќе индустрии. Ајде да истражиме неколку:

● Воздухопловна и автомобилска индустрија: Во овие сектори, коморите играат клучна улога во аеродинамиката и безбедноста. На пример, коморираните рабови на крилјата на авионите или панелите на телото на автомобилите ја намалуваат отпорноста на ветерот и ја зголемуваат безбедноста.

● Електроника на потрошувачи: Помислете на елегантните рабови на вашиот паметен телефон или лаптоп. Овие честопати се разгледуваат и за удобност и за стил.

● Производство на мебел: Тука, коморите се користат не само за нивната естетска привлечност, туку и за да се спречат повреди од остри агли.

● Машини и опрема: Во тешката машинерија, коморите помагаат во олеснување на склопувањето на големи делови и придонесуваат за целокупната издржливост на машините.

Во секоја од овие апликации, коморите служат за одредена цел - од подобрување на безбедноста до подобрување на употребливоста и изгледот.

Предности на спроведување на комори

Придобивките од користењето на комори во дизајни се бројни:

1. Полесно собрание: Чемферите можат значително да го поедностават процесот на склопување. Тие водат делови на своето место, особено во сложени машини, со што процесот на склопување е помазен и поефикасен.

2. Естетско подобрување: Шамер може да го претвори основниот производ во елегантна, модерна ставка. Тоа е едноставен допир што може значително да го зголеми визуелниот привлечност на дизајнот.

3. Подобрена безбедност: Со отстранување на остри рабови, коморите ги прават производите побезбедни за да се справат, намалувајќи го ризикот од намалувања и повреди.

4. Дистрибуција на стрес: Слично на филетите, коморите помагаат во дистрибуирање на стрес по должината на рабовите на дел, што може да биде клучно во апликациите со висок стрес, како што се CNC обработка и процеси на 3D печатење на CNC.

5 . Тие можат да ја намалат потребата за дополнителни процеси на завршна обработка, со што заштедуваат време и пари.

Надминување на предизвиците во имплементацијата на Шефер

Решавање на предизвици и ограничувања

Додека коморите се корисни, тие доаѓаат со свој сет на предизвици и ограничувања. Еве еден поглед на некои потенцијални недостатоци:

1. Прецизност во мерењето и извршувањето: Чемферите бараат прецизни мерења и извршување. Мало отстапување во димензијата на комората од 45 ° може да доведе до правилно да се вклопуваат делови, особено во производството со голем волумен.

2. Ограничувања на материјалот: Не сите материјали се погодни за разгледување. Потешките материјали можат да претставуваат предизвик за постигнување на непречена, конзистентна шема.

3. Ограничувања за дизајн: Во некои дизајни, особено оние со ограничувања во вселената, спроведувањето на комората може да не биде изводливо. Ова е особено точно во компактните механички делови каде што се брои секој милиметар.

4. Естетска конзистентност: Постигнувањето на униформа изглед низ различни комори може да биде предизвик, особено кога работите со рачни процеси или помалку напредни машини.

Импликации на трошоците и размислувања за производство

Спроведувањето на комори има и импликации на трошоците и производството:

1. Зголемено време и цена на производство: Chamfering може да додаде дополнителни чекори во процесот на производство, потенцијално зголемување на времето и цената. Ова е клучно внимание во обработката на ЦПУ, каде што ефикасноста е клучна.

2. Алатки и одржување на алатки: Одделувањето, особено на потешки материјали, може да доведе до зголемено абење на алатките за сечење на ЦПУ. Ова бара почесто одржување и потенцијална замена на алатките.

3. Комплексност во автоматски процеси: Во автоматските процеси на производство како додаток 3D печатење, додавањето на комори може да го комплицира програмирањето и извршувањето, потенцијално да влијае на целокупната ефикасност на производството.

4. Материјален трошење: Chamfering може да доведе до зголемено трошење на материјалот, што може да биде значаен фактор во проектите чувствителни на трошоците или во индустриите каде што зачувувањето на материјалот е приоритет.

Компаративна анализа на филети и комори

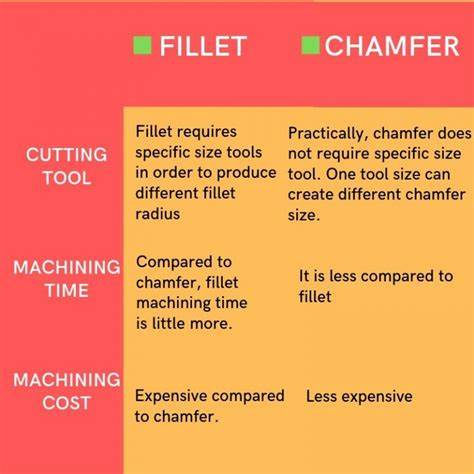

| Разлики помеѓу филето и комората |

|

Филе |

Шафер |

| Безбедност |

Филето го прави ракувањето со материјалот побезбеден. |

Острите рабови на Шефер можат да предизвикаат повреда. |

| Користете |

Филето може да избегне остри рабови да ги повредуваат луѓето. Внатрешните карактеристики често користат филе. |

Дупките користат комори за олово. Chamfer често се користи за надворешни карактеристики. |

| Цена |

Ако е мелење, релативно кажано, цената на филето е повисока од онаа на Шефер. |

Цената на Шефер е малку поевтина кога делот е пресечен со рака. |

| Време на машинска обработка |

Заоблените рабови не се многу лесни за правење. Освен ако мелницата за крај на топката не се користи за обработка на комплексни форми, таа е повеќе одземаат многу време од Шефер. |

На Шефер му е потребно помалку време за обработка отколку филе. |

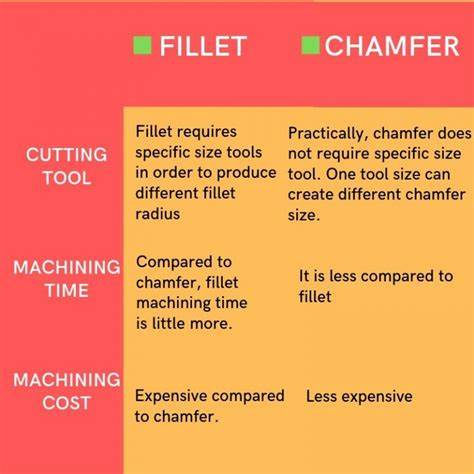

| Алатки за сечење |

Потребни се различни алатки за сечење за машински филети со различен радиус. |

Чемферите со дифрентни големини можат да се машински со една алатка за сечење. |

| Облога |

Филето се претпочита кога е потребна облога. |

Сè уште има остри рабови во комората, а облогата е лесно да се олупи. |

| Концентрација на стрес |

Филето споделува стрес над поголем радиус, спречувајќи деформација на делот. |

Стресот е концентриран на дел, што може лесно да предизвика деформација на материјалот. |

Геометриски и функционални разлики

Геометриски разлики: форми и структури

Кога истражуваме во геометриските разлики помеѓу филетите и коморите, зборуваме за повеќе од само естетика. Филетите, со своите заоблени рабови, претставуваат непречено заоблена транзиција помеѓу две површини. Ова може да биде местото каде што внатрешниот агол се среќава или по должината на рабовите на механичкиот дел. Спротивно на тоа, коморите обично имаат агол од 45 °, создавајќи наклон или аголен раб. Оваа разлика не е само видлива, туку и влијателна во однос на димензијата на површината и аголната димензија.

Импликациите на овие геометриски разлики се значајни во дизајнерското инженерство. На пример, заоблен агол на филето може да го дистрибуира стресот повеќе рамномерно низ површината, намалувајќи ја веројатноста за деформација под механички стрес. Чемферите, од друга страна, со нивниот аголен пристап, честопати се користат за олеснување на процесите на склопување, особено кога деловите треба да се усогласат токму, како што е во машинската обработка.

Функционални разлики помеѓу филето и комората

Преминувањето во функционалните аспекти, филетите и коморите служат различни цели во различни апликации. Филето често се користи во области каде концентрацијата на стресот е загриженост, како во деловите што носат оптоварување. Неговата заоблена природа помага во рамномерно дистрибуирање на стресот, а со тоа да се зајакне издржливоста на делот. Филетите се вообичаена глетка и во процесите на 3D печатење во 3Д, каде што прецизноста и намалувањето на стресот се најголема.

Спротивно на тоа, коморите се повеќе за прецизност и леснотија на склопување. Нивната аголна димензија ги прави идеални за водење делови на своето место, честопати се гледаат во производство со голем волумен каде што брзината и ефикасноста се клучни. Commfered Edge исто така игра клучна улога во намалувањето на Burrs и острите агли што можат да бидат проблематични и во производството и во конечното склопување, подобрување на безбедноста и квалитетот на производот.

Покрај тоа, кога станува збор за трошоците за производство и економијата, коморите честопати бараат помалку специјализирани алатки во споредба со филетите. Користењето на стандардна алатка за крајна мелница може да создаде комори, додека филетите може да бараат повеќе специјализирани алатки или сложени патеки за машинска обработка во алатките за сечење CNC. Оваа разлика може да влијае на процесот на донесување одлуки во дизајнерското инженерство, балансирање помеѓу економичноста и специфичните барања на делот.

Концентрација на стрес и безбедност на дел

Концентрација на стрес: Филе наспроти Чемфер

Во сферата на дизајнерското инженерство, разбирањето како филетите и коморите влијаат врз концентрацијата на стресот во деловите е клучно. Овој аспект значително влијае на безбедноста и издржливоста на дизајни, особено во апликациите за машински инженеринг.

Рабовите на филе, со нивниот заоблен профил, се познати по нивната способност да дистрибуираат стрес низ поголема област. Ова намалување на концентрацијата на стрес е особено корисно во деловите што носат оптоварување или кога постои висок ризик од замор или деформација. На пример, во процесот на печатење на 3D додаток или обработка на ЦПУ, примената на радиуси на филе во критични крстосници може да ја подобри долговечноста и еластичноста на механичкиот дел.

Спротивно на тоа, Chamfers, што обично има димензија на Chamfer од 45 °, нудат поинаков пристап за управување со стресот. Иако тие не можат да го дистрибуираат стресот како рамномерно како филетите, коморите ја намалуваат појавата на остри агли - вообичаена точка за иницијација за пукнатини и концентрации на стрес. За машинските делови каде што се чести склопување и расклопување, коморите ги олеснуваат неспокојните транзиции, намалувајќи ја веројатноста за оштетување на дел.

Од безбедносна перспектива, филетите и коморите играат клучна улога. Во индустриите како воздушната или автомобилската индустрија, каде што прецизноста и издржливоста се најголеми, изборот помеѓу филето и комората може да зависи од изложеноста на делот на повторлив стрес и потребата за непречен течен проток или аеродинамика. На пример, заоблен раб на филе може да се претпочита во дел од висок стрес за да се спречи неуспех на замор, додека може да се избере комофер за делови за кои е потребно ефикасно склопување и усогласување.

Исто така, вреди да се напомене дека при производство на голем обем, изборот помеѓу филето и комората може да влијае на трошоците за производство и времето. Филетите може да бараат посложени алатки за сечење CNC или специјализирани алатки при мелење, потенцијално зголемување на времето на производство. Чемферите, честопати полесно да се создадат со стандардна алатка за крајна мелница, можат да бидат поекономични и побрзи за производство.

Производство и економски размислувања

Размислувања за производство

Во светот на производството, одлуката за употреба на филе или комора може значително да влијае на процесот и на исходот. Ајде да го срушиме:

● Создавање филети и комори: Создавањето филети често вклучува посложени алатки и техники за сечење на ЦПУ. На пример, кога користите команди за филе AutoCAD, на пример, патеката за алатки мора да го смести заоблениот раб или филе радија, што бара напредна прецизност на машинска обработка. Спротивно на тоа, на шамиите обично им се потребни поедноставни, директно намалувања, лесно постигнати со стандардна алатка за крајна мелница. Оваа разлика може да биде уште поизразена во процесите на додавање 3Д печатење, каде што постигнувањето на мазна филе може да бара дополнителна контрола на квалитетот на мрежењето.

● Влијание на време и цена: Времето е пари, особено во производството со голем обем. Комплексната природа на производство на филети честопати се претвора во подолги времиња на производство и повисоки трошоци заради потребата за специјализирани методи за обработка или обработка. Чемферите, со нивната димензија на димензијата 45 ° Chamfer, можат да бидат побрзи за производство и поекономични, особено во сценарија за производство на големо.

Економски аспекти: Економичност во производството

Влегувајќи во економијата на филети и комори, влегуваат во игра неколку фактори:

● Импликации на трошоците: Користењето филети може да ги зголеми трошоците за производство заради потребата за специјализирани алатки или посложени патеки за машинска обработка во работењето со ЦПУ. Спротивно на тоа, коморите честопати бараат помалку сложени алатки и генерално се побрзи за производство, потенцијално што доведува до заштеда на трошоците и во материјалите и во трудот.

● Сценари на економичност: Изборот помеѓу филетите и коморите може да варира во зависност од специфичната примена. На пример, во дизајнерското инженерство каде намалувањето на стресот и естетската привлечност се клучни, дополнителните трошоци на филе може да бидат оправдани. Спротивно на тоа, во апликациите каде ефикасноста на склопувањето и брзината на производство се приоритети, како што се во линиите за склопување или масовно произведени делови, едноставноста на коморите може да се покаже поекономично.

Практично донесување одлуки во дизајнот

Критериуми за одлучување: Кога да се користи филе наспроти Чемфер

Изборот помеѓу филе и комората во дизајнот не е само за претпочитање. Станува збор за разбирање на нивната функционалност и примена. Еве неколку упатства:

Дизајн сценарија:

● Користете филе кога се занимавате со делови што носат оптоварување каде концентрацијата на стрес е загриженост. Филетите, со своите заоблени рабови, поеднакво дистрибуираат стрес.

● Одлучете се за комора во делови каде ефикасноста на склопувањето е клучна. Аголните рабови на коморите помагаат при полесно усогласување и склопување на делови.

Студии на случај:

● Во неодамнешниот проект за обработка на ЦПУ, се користеше комофер од 45 ° за да се намали времето на склопување, докажувајќи се ефикасно во производството со голем обем.

● Друг случај во адитивот 3Д печатење покажа како филето на радиусот ја зголеми издржливоста на дел со намалување на концентрациите на стресот на остри агли.

Размислувања за дизајн: Безбедност, занаетчиство и естетска

Изборот помеѓу филетите и коморите надминува едноставна функционалност. Вклучува разгледување на безбедност, изработка и естетика:

Безбедност:

● Рабовите на филето се претпочитаат во делови за кои е потребна помазна површина за да се спречат повреди од остри агли.

● Чемферите се корисни во машинските делови каде намалувањето на BURR е клучно за безбедно ракување и работа.

Занаетчиство и естетика:

Commands Командите за автоматски филети често се користат за елементи за внатрешни и надворешни дизајни за да се даде непречен изглед, подобрувајќи ја естетската привлечност.

● Чемфери, со чисти аголни димензии, обезбедуваат елегантен и модерен изглед, честопати користен при дизајнирање на потрошувачка електроника и мебел.

При донесувањето на овие одлуки, дизајнерот мора да ги балансира трошоците, ефикасноста и естетските барања. Употребата на алатки за сечење CNC и специјализирани алатки може да влијае на трошоците за производство и изводливоста на избраната функција. На крајот на краиштата, клучот е да се усогласи изборот на дизајн со специфичните функции и барањата на делот, обезбедувајќи безбедност и ефикасност без да се загрози квалитетот и изгледот.

Консоцијација

Во истражувањето на сложениот свет на филети и комори, ние се впуштивме длабоко во нивните дефиниции, типови и улоги и во дизајнот и инженерството. Филетите, познати по своите заоблени рабови, не само што го подобруваат структурниот интегритет со намалување на концентрацијата на стресот, туку и значително придонесуваат за естетиката на дизајнот на производот. Нивните разноврсни апликации во различни индустрии, од дизајн на AutoCAD до машинска обработка на ЦПУ, ја истакнуваат нивната клучна улога во производството.

Слично на тоа, коморите, со нивните различни аголни рабови и типови, нудат и функционални и естетски придобивки. Нивната леснотија во склопувањето и примената во различни индустрии ја потенцира нивната практичност. Сепак, изборот помеѓу филето и комората не е јасен - под влијание на фактори како геометриски разлики, безбедносни размислувања и трошоци за производство.

Оваа компаративна анализа фрла светло за тоа како овие две карактеристики, секоја со уникатни карактеристики и апликации, влијаат врз одлуките за дизајн. Без разлика дали е изборот на филе за неговите својства за дистрибуција на стрес или комори за неговата леснотија на склопување, разбирањето на нивните различни улоги и влијанија е клучно за секој дизајнер или инженер. Балансирањето на безбедноста, занаетчиството и економските фактори е клучно во правењето на вистинскиот избор за вашето специфично сценарио за дизајн.

Најчесто поставувани прашања

П: Кои се вообичаените грешки при дизајнирање филети и комори?

О: Една вообичаена грешка при дизајнирање филети и комори не размислува како тие влијаат на јачината на јачината на делот и протокот на материјал за време на производството, што може да доведе до концентрации на стрес и дел од слабоста. Друга грешка е прецизирање на филети и комори кои се премногу мали или големи за можностите на производниот процес, што резултира во лошо вклопување или завршување. Дизајнерите, исто така, честопати го занемаруваат влијанието на филетите и коморите врз леснотијата на склопување, потенцијално да доведе до проблеми со склопувањето или зголемени трошоци за производство, како резултат на дополнителни барања за машинска обработка.

П: Како да се избере вистинскиот филе или комората за различни материјали?

О: Изборот на вистинскиот филе или комората за различни материјали зависи од материјалните својства и наменетата примена на делот. За кршливи материјали, поголеми филети може да бидат неопходни за да се намалат концентрациите на стресот, додека дуктилните материјали може да овозможат помали филети. Процесот на производство исто така игра клучна улога; На пример, материјалите што е тешко за машина може да бараат поедноставни геометрии на комората за да се намали абењето на алатките. Покрај тоа, функцијата на делот треба да ја води одлуката, бидејќи областите што се предмет на поголем стрес или абење може да имаат корист од специфични димензии на филе или комори за подобрување на издржливоста.

П: Кои се клучните разлики помеѓу филето и комората во обработката на ЦПУ?

О: Во машинската обработка на ЦПУ, филе се однесува на заоблен ентериер или надворешен агол, додека комората е заоблен раб под специфичен агол, обично 45 степени, поврзувајќи две површини. Филетите често се користат за да се намалат концентрациите на стресот и да се подобри протокот во обликувани делови, што ги прави претпочитани во апликации со висок стрес. Чемферите, од друга страна, се полесни и побрзи за машина од филетите и најчесто се користат за да се олесни склопот, со тоа што ќе се овозможи дозвола за завртки или да се отстранат острите рабови за безбедност.

П: Како филетите и коморите придонесуваат за издржливоста на машинските делови?

О: Филетите и коморите придонесуваат за издржливост на машински делови со намалување на остри агли што можат да предизвикаат концентрации на стрес, кои се потенцијални точки на неуспех под циклични оптоварувања или влијание. Со измазнување на транзицијата помеѓу површините, филетите можат да го дистрибуираат стресот повеќе рамномерно во делот, подобрувајќи ја неговата отпорност на замор и пукање. Чемферите исто така можат да се заштитат од чипување на работ и да ги направат деловите полесно да се справат, што дополнително придонесува за нивната долговечност.

П: Може ли изборот на филе или комората да влијае на трошоците за производство?

О: Да, изборот на филе или комора може значително да влијае на трошоците за производство. Филетите обично бараат посложени патеки на алатки и може да вклучуваат побавни брзини на обработка или повеќекратни додавања, зголемувајќи го времето и цената на машината. Чемферите се генерално поедноставни за машината и можат да се направат брзо во еден премин, што ги прави поекономични. Покрај тоа, големината и сложеноста на филето или комората можат да влијаат на видот на потребните алатки и на нивото на абење што го доживуваат, што дополнително влијае на вкупната цена.

П: Може ли филетите и коморите да се автоматизираат во современиот CAD софтвер?

О: Современ CAD (компјутерски потпомогнат дизајн) софтвер навистина може да го автоматизира создавање филети и комори, значително рационализирање на процесот на дизајнирање. Овие софтверски пакети честопати вклучуваат карактеристики што им овозможуваат на дизајнерите да применуваат филети и комори на рабовите со само неколку кликања и да дефинираат параметри како што се радиусот и аголот, кои софтверот тогаш униформно се однесува на избраните рабови. Оваа автоматизација не само што заштедува време, туку обезбедува и конзистентност низ дизајнот, што е клучно за одржување на квалитетот и перформансите на дел.