Dişli delikler, modern üretimde çok önemlidir, bileşenleri güvenli bir şekilde monte etmek için temel olarak hizmet eder, hem kitle üretimini hem de özel imalatı destekleyen güvenli, uyarlanabilir ve dayanıklı sabitleme çözümleri sağlar. Bu makale, bu büyülü nesne hakkında bilmeniz gereken her şeyi ortaya çıkaracaktır. Dişli deliklerin ayrıntılarına daha yakından bakalım!

Dişli deliklerin tanımı ve türleri

Dişli delikler nedir?

Dişli delikler, vidalar veya cıvatalar gibi bağlantı elemanlarını kabul etmek için tasarlanmış silindirik açıklıklardır. Bu deliklerin iç yüzeyinde, bir bağlantı elemanı üzerinde harici ipliklerle kilitlenen helisel bir sırt - bir iplik olarak adlandırılmış -. Bu yapı, bileşenleri güvenli bir şekilde sabitleyerek güçlü, sürtünme tabanlı bir bağlantı oluşturur. Dişli delikler, mekanik stabilite ve sökme kolaylığının çok önemli olduğu otomotiv, elektronik ve havacılık ve uzay da dahil olmak üzere birçok endüstride önemli bir rol oynar.

Dişli delik türleri

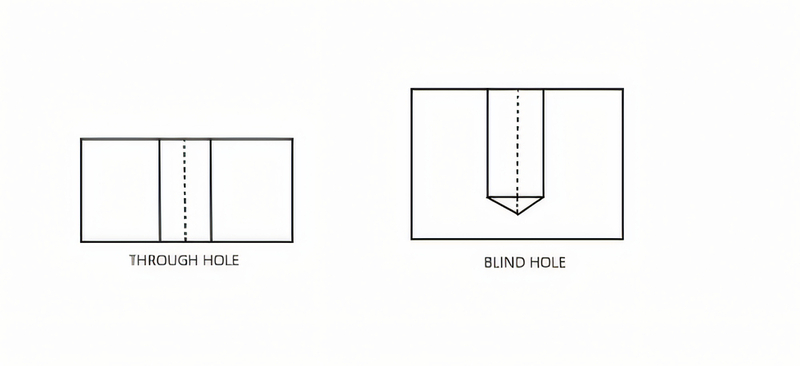

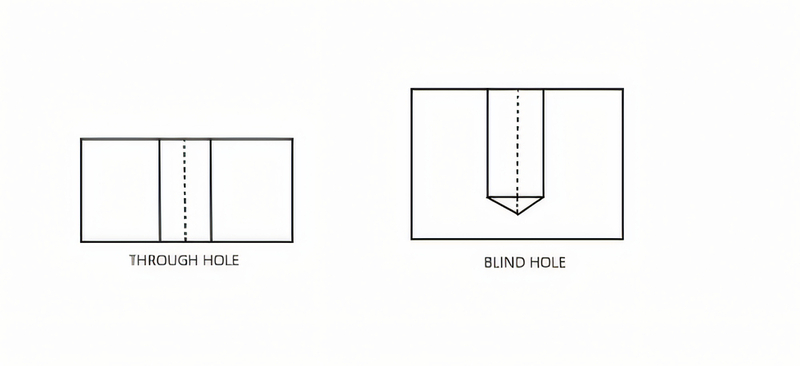

Derinliklerine ve tasarımlarına dayanan iki temel dişli delik türü vardır: delikler ve kör delikler aracılığıyla . Mühendislikteki farklı delik türlerine kapsamlı bir genel bakış için, Çeşitli delik türlerinde rehber.

Delikler aracılığıyla : Bu delikler tamamen malzemeden uzanır ve bir bağlantı elemanının bir taraftan diğerine geçmesine izin verir. Bağlantıcının iş parçasının her iki tarafına nüfuz etmesi gereken uygulamalarda yaygındır. Örneğin, otomotiv düzeneklerinde, delikler aracılığıyla cıvataların karşı tarafta fındık ile sabitlenmesini sağlar.

Kör delikler : Deliklerden farklı olarak, kör delikler malzemeden kadar uzanmaz. Derinlik kontrol edilir, böylece bağlantı elemanı diğer tarafta ortaya çıkmaz. Kör delikler genellikle düz veya koni şeklindeki bir tabana sahiptir ve estetik veya işlevselliğin, sabitleyicinin hassas elektronik veya tıbbi cihazlarda olduğu gibi gizli kalmasını talep ettiği uygulamalar için idealdir. Kör delikler hakkında daha ayrıntılı bilgi için Mühendislik ve işleme konusundaki kör delikler üzerine makale.

Bu dişli delikleri oluşturmak için makinistler çeşitli teknikler kullanırlar. Dokunma ve öğütme yaygın yöntemlerdir, ancak daha yumuşak malzemeler için veya ilave mukavemet gerektiğinde iş parçacığı olmayan yaklaşımlar da kullanılır. Bu süreçler genellikle içerir CNC hassas işleme . Optimal doğruluk ve tutarlılık için

Karşılaştırma Tablosu: Delikler ve Kör delikler

| kör | aracılığıyla deliklerden | delikler |

| Derinlik | Malzemeden uzanır | Kısmi derinlik, geçmiyor |

| Kullanım Kılıfı | Furnator'un her iki taraftan geçmesi gerektiğinde | Estetik olarak gizli, bağlantı elemanı ortaya çıkmaz |

| Alt şekli | Her iki tarafta da açık | Tipik olarak düz veya konik |

Her iki tür de çok yönlülük sunar, ancak seçim genellikle projenin yapısal gereksinimlerine, estetiğine veya malzeme sınırlamalarına bağlıdır.

Dişli deliklere karşı dokunulmuş delikler

Terminolojiyi açıklığa kavuşturmak: İplik ve Dokunma

Dişli ve dokunulmuş delikleri tartışırken sıklıkla karışıklık ortaya çıkar. Bu terimler bazen birbirinin yerine kullanılırken, aslında farklı süreçlere ve sonuçlara atıfta bulunurlar.

İplik:

Çubuklar, cıvatalar veya vidalar üzerinde harici iplikler oluşturur

Silindirik bir nesnenin dış yüzeyinin etrafındaki sarmal olukların kesilmesini içerir

Dokunma:

Önceden delinmiş bir deliğin içinde dahili iplikler üretir

Metal, ahşap veya plastik gibi malzemelerde dişli boşluklar oluşturur

Fonksiyonel ve süreç farklılıkları

Dişli delikler:

Genellikle döküm veya kalıplama sırasında önceden oluşturulur

Genellikle seri üretilen parçalarda bulunur

Tutarlı iş parçacığı kalitesi sağlayın

Daha az işlem sonrası gerektirebilir

Dokunmuş delikler:

İplikleri mevcut bir deliğe keserek oluşturuldu

Özel uygulamalar için esneklik teklif edin

Yerinde veya gerektiğinde gerçekleştirilebilir

Kesin takım ve beceri gerektirir

| Ortak | dişli | deliklere dokunulmuş delikler |

| Oluşum | Üretim sırasında | Sondaj sonrası |

| Tutarlılık | Yüksek | Değişken |

| Özelleştirme | Sınırlı | Son derece esnek |

| Alet | Özel kalıplar | Musluklar ve matkap bitleri |

| Maliyet | Yüksek hacim için daha düşük | Küçük partiler için daha düşük |

Temel Hususlar:

Malzeme Özellikleri

Gerekli İplik Gücü

Üretim hacmi

Montaj gereksinimleri

Maliyet etkinliği

Dişli delikler oluşturmanın arkasındaki süreçler

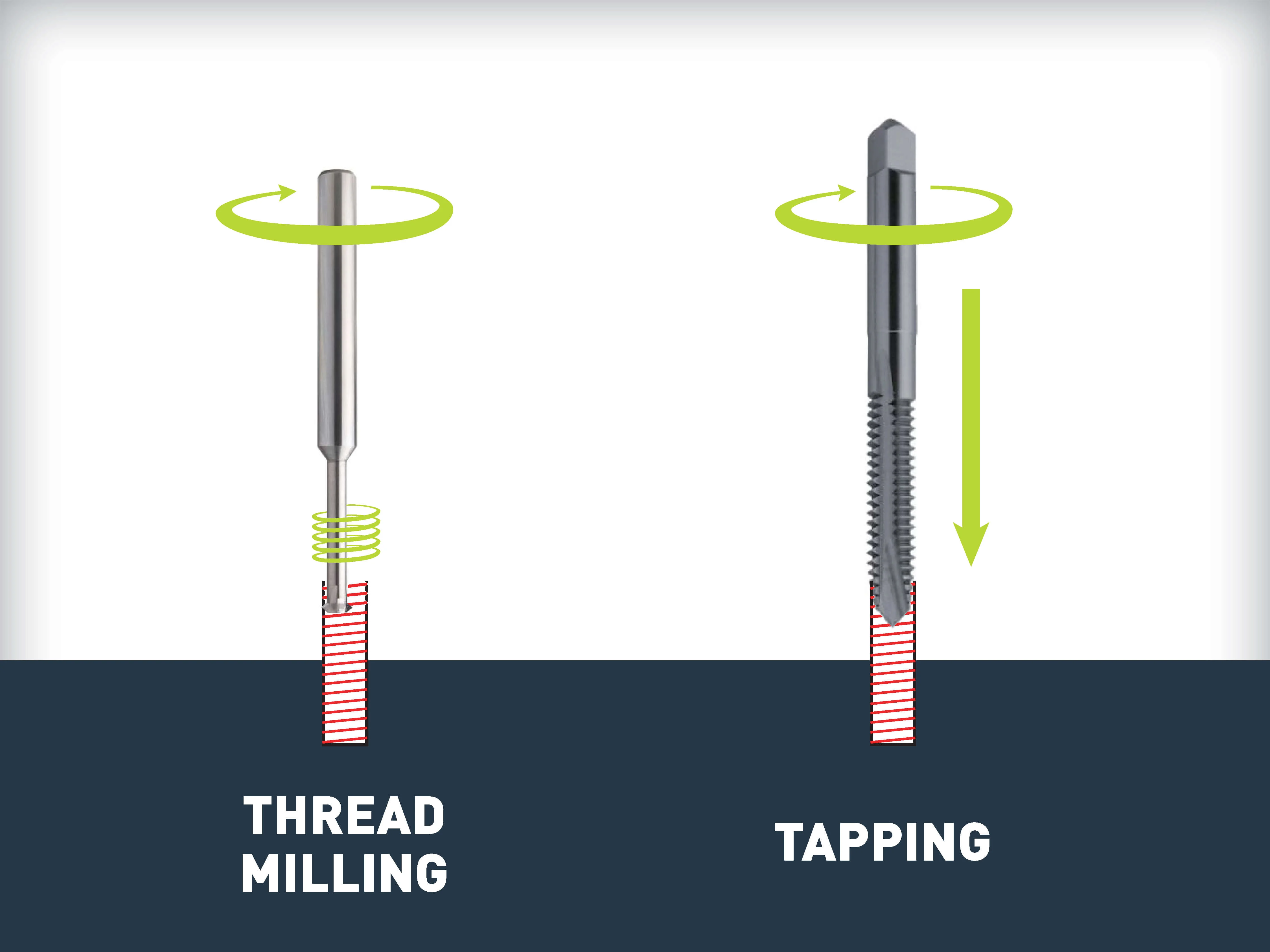

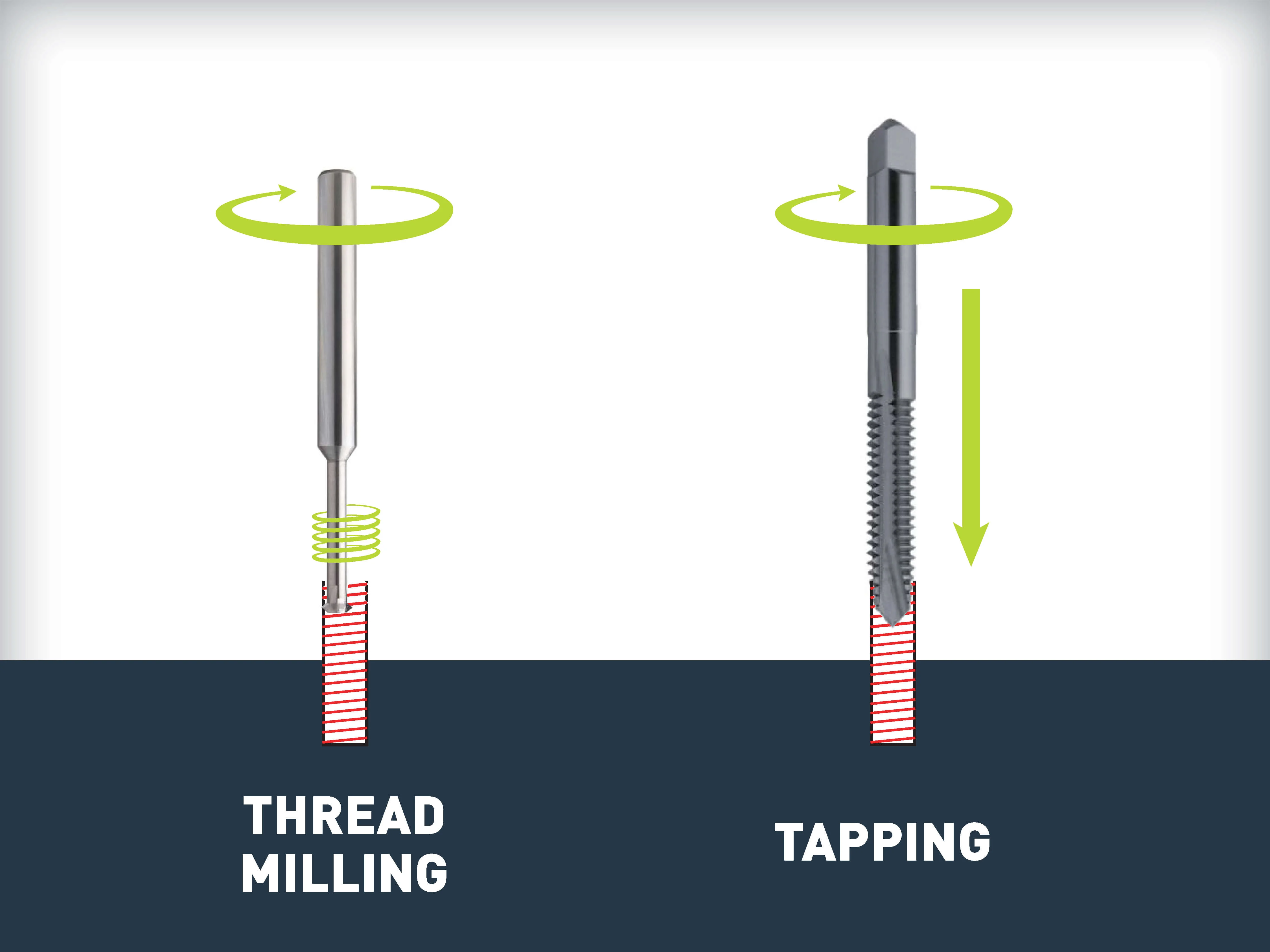

Oluşturma, dokunma ve iplikleme: yöntemlerin karşılaştırmalı bir analizi

Dişli delikler oluşturmak, her biri farklı malzemelere ve uygulamalara uygun çeşitli teknikleri içerir. Bu süreçler genellikle kullanır CNC hassas işleme . Optimal doğruluk ve verimlilik için Ana yöntemleri keşfedelim:

Şekillendirme

Malzemeyi yerinden etmek için baskı kullanır

Malzemeyi kaldırmadan güçlü iplikler oluşturur

Daha yumuşak metaller ve plastikler için ideal

Dokunma

Dahili dişleri önceden delinmiş deliklere keser

Hassasiyet ve çok yönlülük sunar

Çok çeşitli malzemeler için uygun

İş parçacığı

Genellikle harici iş parçacıkları oluşturmayı ifade eder

Bazı bağlamlarda iç deliklere uygulanabilir

Genellikle dokunma ile birlikte kullanılır

| yöntem | güçlü yönleri | sınırlamaları |

| Şekillendirme | Malzeme atık yok, güçlü iplikler | Daha yumuşak malzemelerle sınırlı |

| Dokunma | Çok yönlü, hassas | Malzeme yapısını zayıflatabilir |

| İş parçacığı | Harici iş parçacıkları için verimli | İç delikler için daha az yaygın |

Dişli Delikler Yapmak İçin Adım Adım Kılavuz: Takip edilmesi Kolay Adımlar

Dişli delikler oluşturmak göz korkutucu olmak zorunda değildir. Çeşitli olarak uygulanabilecek başarı için bu adımları izleyin CNC Makinesi Türleri :

Deliği delin: İstenen iplik boyutundan biraz daha küçük bir matkap ini kullanın. Buna musluk matkabı boyutu denir.

PAHTA DOĞU: Daha büyük bir matkap ucu veya bir karşılama aleti kullanarak delik girişinde küçük bir pah oluşturun. Musluğa rehberlik etmeye yardımcı olur.

Musluğu yağlayın: Kesme sıvısı veya yağı musluğa uygulayın. Sürtünmeyi ve ısıyı azaltır, musluğun daha kolay kesilmesine yardımcı olur.

Musluğa başlayın: musluğun ucunu pahalı deliğe yerleştirin. Işık basıncı uygulayın ve musluğu yavaşça saat yönünde çevirin.

Dokunmaya devam edin: musluğu çevirmeye devam edin. Her bir yarı ileri döndükten sonra, çipleri kırmak için çeyrek turu ters çevirin.

Deliği bitirin: Musluk iş parçasından geçene veya istenen derinliğe ulaşana kadar devam edin. Düğmeyi delikten tersine çevirin.

7.İplikleri temizleyin: Taze kesilmiş dişlerden herhangi bir yonga veya enkaz çıkarmak için sıkıştırılmış hava veya fırça kullanın.

Profesyonel ipuçları:

Daha düz iş parçacıkları için bir dokunma kılavuzu kullanın

Önce hurda malzemesi üzerine pratik yapın

Muslukları kırmaktan kaçınmak için yavaşlayın

Delik dişlığında kullanılan musluk türleri

Ortak musluk türlerine ve kullanımlarına genel bakış

Her biri kendi özelliklerine ve uygulamalarına sahip delik iş parçacığında çeşitli musluk türleri kullanılır:

Konik musluklar:

Kesme ucunda kademeli bir konik

Kör deliklerde veya sert malzemelerde iplikleri başlatma için ideal

Kesme kuvvetini birkaç iplik üzerinden dağıtın

Fiş muslukları:

Kısa bir koniklik ve ardından tam iş parçacıkları var

Deliklerden veya konik bir musluktan sonra iplik için kullanılır

Delik bir çıkış noktası olduğunda uygun

Alt musluklar:

Neredeyse sonuna kadar çok kısa bir konik ve tam ipliklere sahip

Kör deliklerin altına yakın iplik için kullanılır

Musluğu karşılayacak kadar derin bir delik gerektirir

Spiral nokta musluklar:

Cipsleri musluğun önüne iten spiral bir flüt var

Uzun, lifli cipslere eğilimli malzemelerdeki delikler için ideal

CNC dokunma işlemlerinde yaygın olarak kullanılır

Spiral flüt muslukları:

Cipsleri delikten geri çeken spiral flütler

Yonga tahliyesinin çok önemli olduğu kör delikler için kullanılır

CHIP Paketleme ve Alet Breakingini Önlemeye Yardımcı Olun

| Tip Tipi | Konik Uzunluk | Uygulaması |

| Konik | Kademeli | Başlangıç iplikleri, kör delikler, sert malzemeler |

| Fiş | Kısa | Delikler aracılığıyla, konik musluktan sonra |

| Dip | Çok kısa | Kör deliklerin altına yakın iplik |

| Sarmal nokta | - | Deliklerden, Sıkıntı Cipsli Malzemeler |

| Spiral flüt | - | Kör delikler, çip tahliyesi |

Belirli malzemeler ve uygulamalar için doğru musluğu seçmek

Uygun musluğun seçilmesi malzemeye ve delik türüne bağlıdır:

Yumuşak malzemeler (alüminyum, pirinç, plastik):

Deliklerden bir konik veya fiş musluğu kullanın

Spiral flüt muslukları kör delikler için iyi çalışır

Daha yüksek kesme hızları ve daha kaba perdeler önerilir

Sert malzemeler (çelik, paslanmaz çelik, titanyum):

Konik bir musluk ile başlayın, ardından deliklerden bir fiş musluğu

Bir konik musluk kullanın, ardından kör delikler için alt musluk kullanın

Yavaş kesme hızları, daha ince perdeler ve sağlam yağlama gerekli

Deliklerden:

Kör delikler:

İş parçacığını yönlendirmek için konik bir muslukla başlayın

Alta yakın iplik için alt bir musluk ile takip edin

Spiral flüt muslukları çip tahliyesine yardımcı olur

Mükemmel dişli delikler için yararlı ipuçları

Kesin, dayanıklı dişli delikler oluşturmak, detaylara ve uygun tekniklere dikkat gerektirir. İşte en iyi sonuçları elde etmenize yardımcı olacak bazı değerli ipuçları:

Kaçınılması gereken yaygın hatalar

Yanlış Musluk Matkap Boyutunu Kullanma:

Delik girişini taplamakta başarısız olmak:

Çok hızlı dokunuyor:

Yağlama kullanmamak:

Sürtünmeyi ve ısıyı arttırır, zayıf iplik kalitesine yol açar

Malzeme için uygun kesme sıvısı veya yağı uygulayın

Cipsleri temizlemiyor:

Dişli deliklerin doğruluğunu ve dayanıklılığını optimize etmek

İş için doğru musluğu kullanın:

Malzeme, delik türü ve iş parçacığı gereksinimlerini göz önünde bulundurun

Uygun musluk türünü ve boyutunu seçin

Musluğa düz başlayın:

Yanlış hizalama, çapraz işleme ve zayıf iş parçacığı kalitesine neden olabilir

Dikey bir başlangıç sağlamak için bir musluk kılavuzu veya matkap pres kullanın

Tutarlı kesme hızını ve basıncını koruyun:

Malzemeye ve musluk boyutuna bağlı olarak değişir

Çok hızlı veya çok yavaş, iş parçacığı kalitesini ve araç ömrünü etkileyebilir

Düzenli olarak yongalar kırın:

İplikleri iyice temizleyin:

Bağlantı elemanı uyumuna müdahale edebilecek enkazları kaldırır

Sıkıştırılmış hava, fırça veya iplik temizleme aracı kullanın

İş parçacığı kalitesini doğrulayın:

Boyut, perde ve form doğruluğu olup olmadığını kontrol edin

Kritik uygulamalar için iplik göstergeleri veya optik karşılaştırıcılar kullanın

Hassasiyet ve toleranslar hakkında daha fazla bilgi için, rehberimize bakın. CNC işleme toleransları

| ipucu | avantajı |

| Doğru Tap Matkap Boyutu kullanın | Doğru iş parçacığı boyutu |

| Pah deliği girişi | Başlangıçtan daha kolay dokunun |

| Kontrol Hızını Kontrol Edin | Azaltılmış ısı ve aşınma |

| Yağlama kullanın | Geliştirilmiş iş parçacığı kalitesi |

| Düzenli olarak yongalar temizleyin | Çip paketini ve kırılmayı önleyin |

| Düzüne dokunun | Çapraz işten kaçının |

| Tutarlı hız ve baskıyı koruyun | Optimal iş parçacığı kalitesi ve araç ömrü |

| Konuları iyice temizleyin | Uygun bağlantı elemanına uymasını sağlayın |

| İplik kalitesini doğrulayın | Doğruluk gereksinimlerini karşılamak |

Dişli deliklerinizdeki en yüksek hassasiyet seviyesine ulaşmak için kullanmayı düşünün CNC hassas işleme teknikleri.

İmalattaki dişli deliklerin önemi

Dişli delikler, çeşitli bileşenler ve montajlar için güvenli ve güvenilir bağlantılar sağlayarak modern üretimde önemli bir rol oynar.

Temel avantajlar

Çok yönlülük : endüstriler arasında çok çeşitli uygulamalar için uygun

Güç : Sağlam ve dayanıklı bağlantılar sağlayın

Hassasiyet : Parçaların doğru hizalanmasını ve konumlandırılmasını sağlayın

Montaj kolaylığı : hızlı ve verimli montaj süreçlerini kolaylaştırın

Yeniden Kullanılabilirlik : Bütünlükten ödün vermeden sökülmeye ve yeniden monte edilmeye izin verin

Dişli delikler, güç, hassasiyet ve çok yönlülük dengesi sunan üretimde vazgeçilmezdir. Onların uygun tasarımları ve uygulamaları, çeşitli endüstrilerde ürün kalitesi, güvenilirliği ve performansı sağlamak için gereklidir.

Dişli deliklerle ilgili SSS

Dişli delikler ne için kullanılır?

Dişli delikler, vidalar, cıvatalar veya diğer dişli bağlantı elemanlarını kullanarak bileşenleri güvenli bir şekilde sabitlemek için kullanılır. Güvenilir, kalıcı olmayan bağlantılar için otomotiv, havacılık, elektronik ve inşaat gibi endüstrilerde gereklidir.

Dişli bir delik ve dokunulmuş bir delik arasındaki fark nedir?

Dişli bir delik, dokunma, öğütme veya haddeleme gibi çeşitli yöntemlerle oluşturulan dahili dişli herhangi bir deliktir. Dokunmuş bir delik, özellikle dişlerin bir musluk kullanılarak kesildiği bir deliğe atıfta bulunur ve bu da onu dişli deliklerin bir alt kümesi haline getirir.

Kör delikler arasında ve deliklerden nasıl seçim yaparım?

Kör delikler, bağlantı elemanının malzemeden tamamen geçmemesi gerektiğinde, genellikle estetik veya alan tasarrufu sağlayan nedenlerle idealdir. Delikler aracılığıyla, bağlantı elemanının daha güçlü, daha güvenli bağlantılar için tercih edilen iş parçasından sonuna kadar gitmesine izin verir.

Hangi malzemeler dokunulabilir veya dişlenebilir?

Çoğu metal (çelik, alüminyum ve pirinç gibi), plastikler ve hatta ahşap dokunabilir veya dişli olabilir. Bununla birlikte, daha yumuşak malzemeler, ipliklerin sıkıca tutulmasını sağlamak için özel bakım veya ekler gerektirebilir.

Dişli delikler oluşturmak için en iyi yöntem nedir?

En iyi yöntem uygulamaya bağlıdır. Dokunma, standart delikler için uygun maliyetlidir, iplik haddeleme, yüksek stresli uygulamalar için çevredeki malzemeyi güçlendirir ve öğütme özel veya karmaşık projeler için hassasiyet sağlar.

İplik sıyırmasını nasıl önleyebilirim?

İş parçacığı sıyrılmasını önlemek için, doğru hizalamayı sağlayın, doğru bağlantı elemanını kullanın, aşırı sıkıntıyı önleyin ve dişleme sırasında yağlayıcılar uygulayın. Yüksek yük uygulamaları için, iş parçacıklarını güçlendirmek için iş parçacığı eklerini kullanmayı düşünün.

Hasarlı dişli delikler onarılabilir mi?

Evet, hasarlı dişli delikler, helikopterler gibi dişli ekleri yeniden dokunma veya takma gibi teknikler kullanılarak onarılabilir. Bu yöntemler dişleri geri yükler ve deliğin gücünü korur.