Mühendislik ve inşaatta havacının delikleri gereklidir, bağlantı elemanlarının yüzeye kadar sifonlu olmasını sağlar. Cep telefonlarından endüstriyel ekipmanlara kadar, karşı ekler metal, ahşap ve sacın işlenmesinde önemli bir rol oynar.

Bu makale, Counterk deliklerinin ne olduğunu, kullanımlarını ve üretimde kesin, yıkama kaplamaları oluşturmak için ANSI standartlarının nasıl uygulanacağını araştıracaktır. Çeşitli endüstrilerde karşılama deliklerini hayati hale getiren araçlar, teknikler ve uygulamalar hakkında bilgi edinin.

Karşılıklı delik nedir?

Bir Counterk Delik, delinmiş bir deliğin tepesinde konik şekilli bir girintidir. Amacı, Flathead vidaları gibi bağlantı elemanlarının yıkama veya yüzeyin hemen altında oturmasına izin vermektir. Bu tasarım, takma veya hasar riskini azaltarak hem estetiği hem de işlevselliği geliştirir.

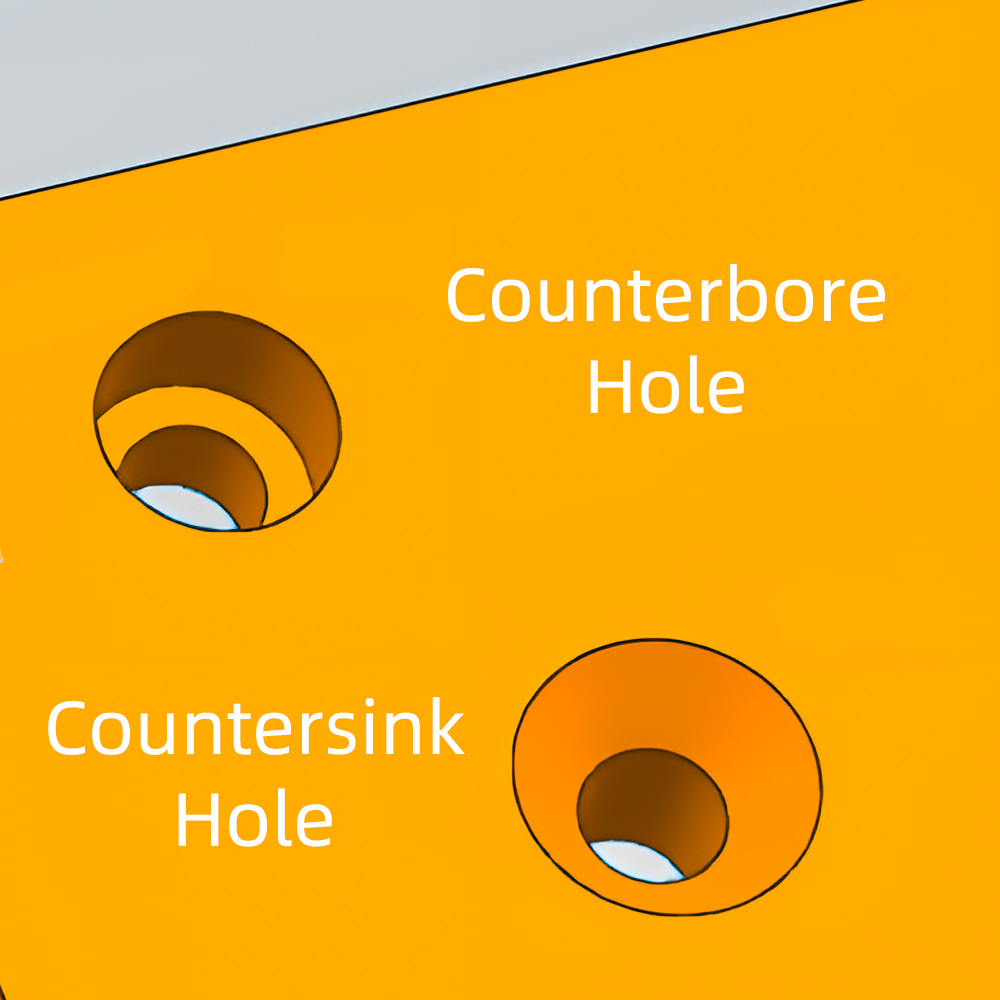

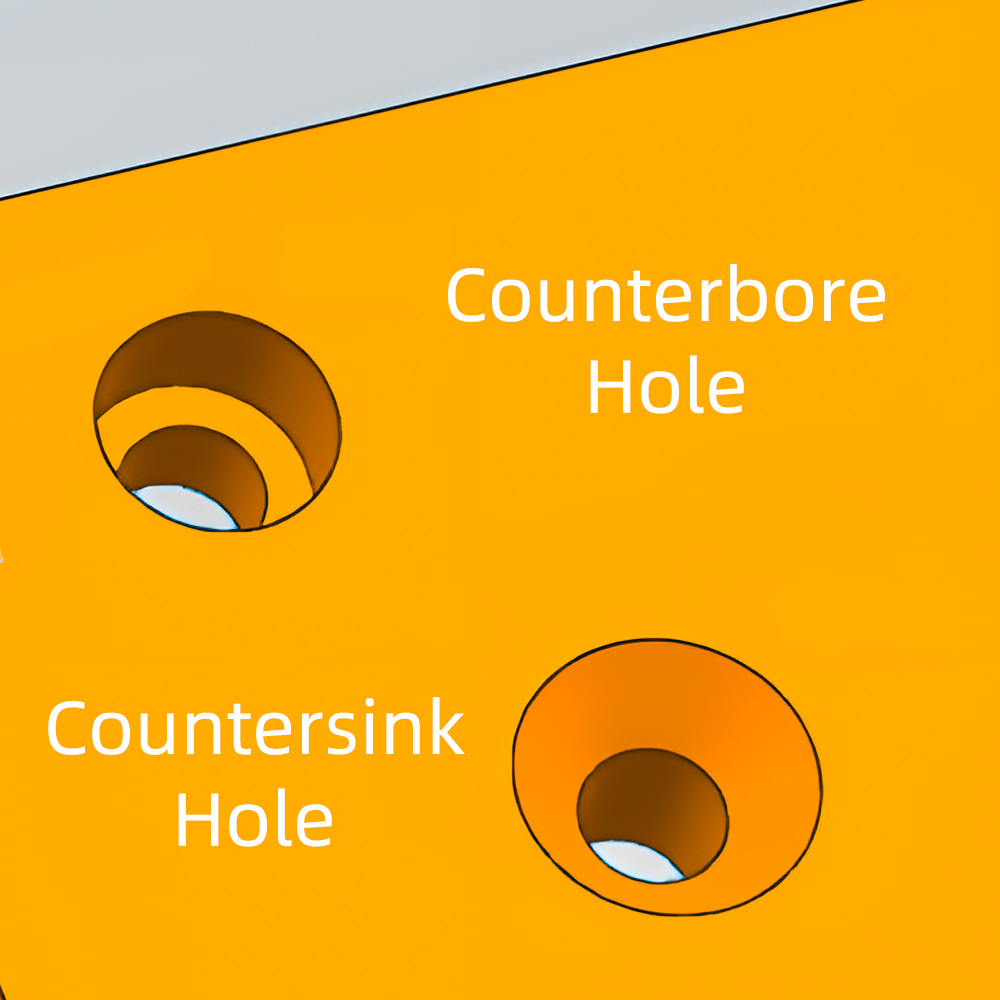

Counterk ve Counterboe

Bir Counterk, konik bir açıklık yaratırken, bir karşıtı silindirik bir girinti yaratır. Karşı köşe, vida kafasının düz ve yüzeyin altında olması gerektiğinde, genellikle soket kapağı vidalarıyla kullanılır. Öte yandan, Counterks konik kafaları olan bağlantı elemanları için idealdir ve pürüzsüz bir yüzey sağlar. Daha ayrıntılı bir karşılaştırma için, rehberimize başvurabilirsiniz. Karşıdoğu vs Spotface delikleri.

| Feature | CounTink | To Sounk -ı |

| Şekil | Konik | Silindirik |

| Kullanmak | Flathead vidaları, perçinler | Soket kapağı vidaları |

| Yüzey kaplaması | Floş veya Alt Flush | Sadece yıkama |

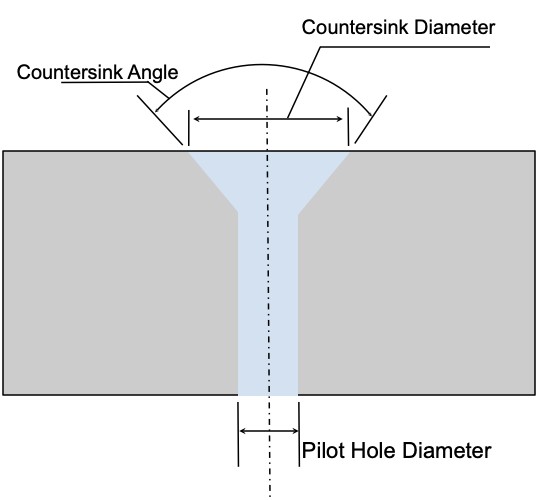

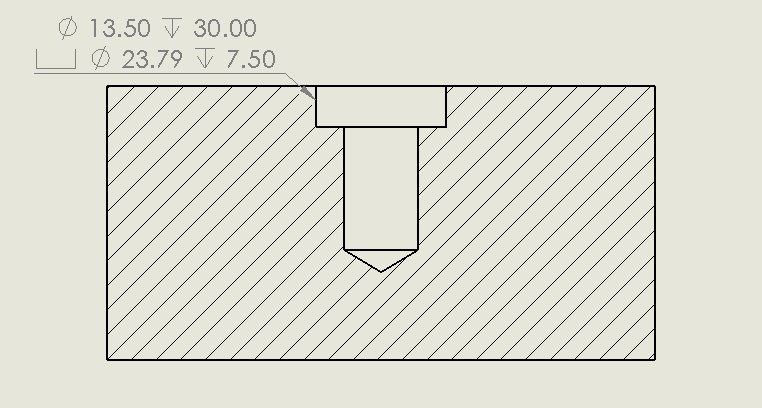

Aşağıda, bir karşılama ve karşıt taneli arasındaki farkları gösteren bir görsel var:

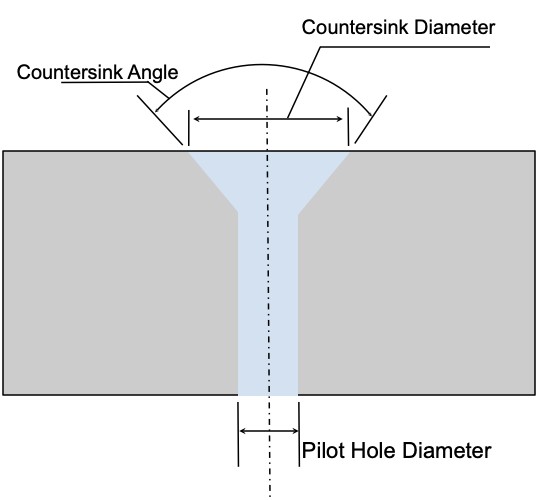

Bir Mütevelli Deliğinin Anahtar Bileşenleri

CounTink Çapı

Karşıtlığın çapı, sifonla oturduğundan emin olmak için bağlantı elemanının kafasından daha büyük olmalıdır. Mühendisler, vida kafası boyutlarına ve kullanılan malzemeye göre uygun boyutu belirler.

MOTERSINK ANGRAD

MOHTERINK ANGLES, bağlantı eleman tipine bağlı olarak değişir. Ortak açılar arasında ANSI/İmparatorluk Bağlantı elemanları için 82 ° ve metrik bağlantı elemanları için 90 ° bulunur. Optimal uyum için bağlantı elemanının baş açısını karşılamanın baş açısıyla eşleştirmek önemlidir.

Pilot Delik Çapı

Pilot deliği çapı, bağlantı elemanının düzgün bir şekilde uymasını sağlamak için çok önemlidir. Çap genellikle vida sapı boyutu ve istenen boşluk ile belirlenir. Pilot deliği, montajdaki bağlantı elemanının genel performansını ve uyumunu belirlediği için tam olarak delinmelidir. Mühendislikteki farklı delik türleri hakkında daha fazla bilgi için, kapsamlı kılavuzumuza göz atın. Mühendislikte farklı delik türleri.

COOLTERSINK ANGLES TÜRLERİ

COUNTERSINK açıları uygulamaya ve bağlantı eleman tipine bağlı olarak değişir. Doğru açıyı seçmek, bağlantı elemanlarının yüzeyle aynı hizada oturmasını, hasarı önlemesini ve estetiği iyileştirmesini sağlar. Aşağıda standart konstantin açıları ve farklı endüstrilerdeki kullanımları bulunmaktadır.

Deburring için 60 °

60 ° 'lik karşı açı, için yaygın olarak kullanılır bozulma . Keskin kenarları veya çapakları delinmiş deliklerden çıkarır ve daha yumuşak yüzeyler sağlar. Bu açı tipik olarak sabitleme için kullanılmaz, ancak yüzeylerin diğer işlemler için hazırlanması için çok önemlidir.

Imperial Counterk vidaları için 82 ° (ABD Standardı)

ABD'de 82 ° açı, imparatorluk vidaları için standarttır . Metal işleme ve ahşap işleme gibi endüstrilerde, vidaların sifonlu olması gereken endüstrilerde yaygın olarak kullanılır. Bu açı, güvenli sabitleme ve temiz bir görünüm sağlayarak düz vidalar için rahat bir uyum sağlar.

Metrik sayaç vidaları için 90 °

için Metrik bağlantı elemanları standart karşılığı açısı 90 ° 'dir. Bu uluslararası üretimde yaygındır ve özellikle elektronik ve otomotiv uygulamalarında hassas uyum gerektiren projeler için kullanılır. Farklı bölgeler ve endüstriler arasında tekdüzelik sağlar.

| Açı | kullanım | uygulaması |

| 60 ° | Çiğneme | Metal yüzeyler, sabitlemeye hazırlanıyor |

| 82 ° | Imperial Counterk Vidalar (ABD) | Ağaç işleme, metal işleme |

| 90 ° | Metrik sayaç vidaları | Elektronik, otomotiv |

BA vidaları için 100 °

İngiliz 100 ° açı için kullanılır Derneği (BA) vidaları . Bu vidalar eski makinelerde ve hassas cihazlarda yaygındır. Daha geniş açı, hassas veya küçük parçalarda daha iyi sabitleme sağlayarak daha büyük bir temas alanı sağlamaya yardımcı olur.

Sac metal perçinleri için 120 °

120 ° Counterks, için tasarlanmıştır sac metal perçinler . Bu bağlantı elemanları genellikle daha güçlü, daha dayanıklı bir bağlantıya ihtiyaç duyulan inşaat ve havacılıkta kullanılır. Daha geniş açı, perçinin yıkanmasına yardımcı olur ve ince metal tabakalara zarar vermesini önler. Rivetler ve uygulamaları hakkında daha fazla bilgi için, makalemize bakın. perçin.

Hassas delikler ve diğer özellikler oluşturmayı içeren üretim süreçleri hakkında daha ayrıntılı bilgi için, rehberimizle ilgilenebilirsiniz. CNC hassas işleme.

COOLTERSINK delikleriyle kullanılan ortak bağlantı elemanları

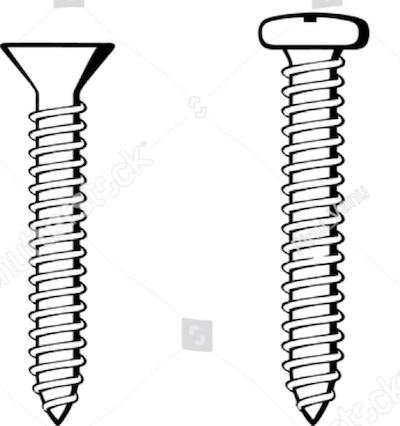

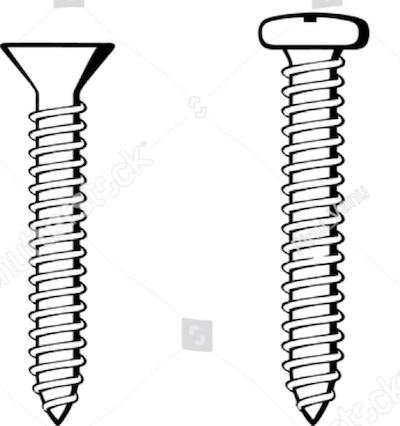

Mütevelli Delikleri, belirli bağlantı elemanları ile çalışmak için tasarlanmıştır ve pürüzsüz, yıkama yüzeyi sağlar. Kullanılan en yaygın bağlantı elemanları arasında düzlük vidaları ve perçinler bulunur . Harfancı tipini doğru Counterk Delik boyutlarıyla eşleştirmek, hem güvenli bir uyum hem de temiz bir kaplama elde etmenin anahtarıdır.

Flathead vidaları : Bu vidalar, sifonlu veya alt flush oturmalarına izin veren, konakçı deliklere mükemmel şekilde uyan konik bir kafaya sahiptir.

Perçinler : Çeşitli endüstrilerde kullanılan perçinler, özellikle havacılık ve elektroniklerde kalıcı sabitleme için genellikle karşılama delikleriyle eşleştirilir. Rivetler ve uygulamaları hakkında daha fazla bilgi için, makalemize bakın. perçin.

| Bağlantı eleman tipi | ortak uygulama | kolu açısı |

| Flathead vidaları | Ağaç işleme, metal işleme | 82 ° (ABD), 90 ° (metrik) |

| Perçin | Havacılık, elektronik | 120 ° (sac için) |

Flathead vidaları

Flathead vidaları, sifon veya gömme bir yüzey oluşturma yetenekleri nedeniyle karşılama delikleriyle kullanılan en yaygın bağlantı elemanlarından biridir. Vida kafasının düz konik şekli, konik konakçı deliğine mükemmel bir şekilde sığar ve herhangi bir çıkıntıyı ortadan kaldırır.

Flathead vidalarının kullanmanın avantajları, Flathead vidaları,

flatead vidaları, takılıları veya paraziti önleyen temiz, pürüzsüz bir kaplama sağlar. Makine parçaları, dolap ve elektronik gibi yüksek temaslı yüzeyler için idealdir. Bu tür bağlantı elemanı genellikle estetik ve güvenliğin bir öncelik olduğu durumlarda kullanılır.

Bir sifon kaplaması nasıl sağlanır

bir sifon kaplaması elde etmek için, vida kafasının açısının karşıt deliğinin açısına uyması çok önemlidir. Örneğin, imparatorluk bağlantı elemanları için 82 ° 'lik ve metrik bağlantı elemanları için 90 ° kullanın. Pilot deliği düzgün bir şekilde delmek ve doğru derinliği ayarlamak, vidanın mükemmel bir şekilde yıkanmasını sağlar.

Diğer bağlantı elemanları türleri

Perçinler

perçinler genellikle kalıcı bir sabitleme çözümüne ihtiyaç duyulan endüstrilerde Counterk delikleri ile kullanılır. Havacılık ve uzayda perçinler, sürüklemeyi azaltan kafaları çıkıntı yapmadan metal tabakaları sabitlemek için kullanılır. Ayrıca bileşenlerin gövde ile aynı hizada oturması gereken elektroniklerde de popülerdir.

İşaretsiz bağlantı elemanları

gibi çeşitli işsiz bağlantı elemanları da Counterk delikleri ile uyumludur. Çeyrek dönüş kilitleri ve diğer nakavt bağlantı elemanları Bunlar genellikle mobilya veya ekipman konutları gibi sık montaj ve sökme gerektiren uygulamalarda kullanılır.

Perçinler ve diğer özel bağlantı elemanları, özellikle uygulamalarında 120 ° gibi daha geniş bir karşılama açısının kullanımından yararlanır ve sac metal güvenli ve pürüzsüz bir bağlantı sağlar. Sac metal türleri ve imalattaki uygulamaları hakkında daha fazla bilgi için, makalemizle ilgilenebilirsiniz. İmalatta kullanabileceğiniz sac metal türleri.

Bu bağlantı elemanları ve konstantink delikleri ile çalışırken, hassasiyet anahtardır. Yüksek hassasiyetli üretim süreçleri için, CNC Hassas İşleme Hizmetleri, Counterk delikleri ve diğer özelliklere sahip parçaların doğru ve tutarlı üretimini sağlayabilmiştir.

Üretim Counterk Delikleri

Üretim Counkink delikleri, bağlantı elemanlarının yüzeyin yıkanmasını veya altına oturmasını sağlamak için hassasiyet ve doğru araçlar gerektirir. İşlem, metal, ahşap veya plastik olsun, doğru araçların seçilmesini ve her malzeme türü için uygun adımları izlemeyi içerir. Yüksek hassasiyetli üretim için, CNC hassas işleme mükemmel bir seçenek olabilir.

Konuşma için araçlar ve ekipman

Counterk Matkap Bitleri: Bu uzmanlaşmış bitler, Counterk'i oluşturan konik bir ipucu vardır.

Çıkarma Araçları: Sondajdan sonra çapak ve keskin kenarların çıkarılmasına yardımcı olurlar.

Mahkum deliklerini delmek için adım adım işlem

Pilot deliğini vida çapından biraz daha küçük standart bir matkap ucu kullanarak delin.

Vida tipinize göre doğru sayaç açısını seçin (örn. İmparatorluk için 82 °, metrik için 90 °).

Vida boyutunuz için uygun açı ve çapa sahip bir Counterk biti seçin.

Derinlik durağını matkapınıza ayarlayın veya tutarlı derinlik sağlamak için bir derinlik göstergesi kullanın.

Hafif basınç uygulayarak, havacıyı yavaş ve istikrarlı bir şekilde delin.

Vidanın yüzeyle aynı hizada oturduğundan emin olmak için sonucu inceleyin.

Farklı delik türleri ve uygulamaları hakkında daha fazla bilgi için rehberimizi kontrol edin. Mühendislikte farklı delik türleri.

Hassas ve tutarlı karşı çalışma için ipuçları

Daha iyi kontrol ve doğruluk için bir matkap pres kullanın.

Yavaş bir hızla başlayın ve sohbeti önlemek için kademeli olarak artar.

Metalleri karşı koyarken az miktarda kesme sıvısı uygulayın.

Büyük partiler için, tutarlılığı korumak için pilotlu bir karşılama kullanın.

Farklı malzemelerle ilgili teknikler

Metaller (çelik, alüminyum vb.)

En iyi sonuçlar için HSS veya Carbide Counterk Bits kullanın.

Isıyı azaltmak ve takım ömrünü iyileştirmek için kesme sıvısı uygulayın.

Hızı ve beslemeyi metalin sertliğine göre ayarlayın.

Farklı metallerle çalışma hakkında daha fazla bilgi için makalemizi şu şekilde bulabilirsiniz. Titanyum ve alüminyum yararlı.

Plastik

Plastiği eritmekten kaçınmak için keskin, yüksek hızlı karşıtlık bitleri kullanın.

Işık basıncı ve yongaları sık sık uygulayın.

İnce plastiklerde daha iyi kontrol için bir adım matkap ucu kullanmayı düşünün.

Odun

Daha dik bir açıyla (yaklaşık 70 °) ahşap spesifik bir Counterk biti kullanın.

Bölmeyi önlemek için ışık basıncı ile yüksek hızda delin.

Sert ağaçlar için, yırtılmayı önlemek için pilot deliği ön bırakın.

Counterk deliklerinin avantajları ve dezavantajları

Avantajlar

Aydınlatma ve düzgün görünümlü

konterin delikleri, Flathead vidaları gibi bağlantı elemanlarının yüzeye veya yüzeye oturmasına izin vererek temiz, profesyonel bir görünüm yaratır. Bu, özellikle görünüşün önemli olduğu mobilya ve elektronik gibi uygulamalarda yararlıdır.

Bağlantı elemanlarının Gizlenmesi

Sunkol delikleri olan bağlantı elemanları kolayca gizlenebilir ve estetiği iyileştirebilir. Örneğin ahşap işçiliğinde vidalar macun ile kaplanabilir ve boyanabilir, bu da onları neredeyse görünmez hale getirebilir.

Bağlantı elemanlarının yıkanmasını sağlayarak hasar veya yaralanma riskinin azalması

, gözetleme delikleri, çıkıntı yapan vida kafalarından kaynaklanan hasar veya yaralanma riskini en aza indirir. Bu, açıkta kalan vidaların giysileri takabileceği veya yaralanmalara neden olabileceği makinelerde veya cihazlarda çok önemlidir.

Geliştirilmiş yük dağılımı ve stres azaltma

karşı delikleri, bir bağlantı elemanının yükünü yüzeye daha eşit bir şekilde yaymaya yardımcı olur. Bu, stres konsantrasyonunu azaltır, çatlakları veya başarısızlığı önler. Buna karşılık, düz delikler stresi vida kafasının etrafına konsantre etme eğilimindedir ve zaman içindeki hasar olasılığını artırır.

| Delik Tipi | Yük Dağıtım | Stres Konsantrasyonu |

| Holestersink Deliği | Eşit | Daha düşük |

| Düz delik | Düzensiz | Daha yüksek |

Dezavantajlar

Özel araçlar ve beceri gereksinimi,

Counterk Matkap bitleri ve deburring araçları gibi özel araçlar gerektirir. Tüm standart matkaplar doğru konakçı delikleri oluşturamaz. Hassasiyet sağlamak için genellikle yetenekli operatörlere ihtiyaç vardır.

Düz deliklere kıyasla azalmış mukavemet

, estetik ve güvenliği iyileştirirken, bağlantı elemanının yapısal mukavemetini hafifçe azaltır. Konik şekil, düz deliklere kıyasla daha az temas alanı sağlayabilir ve belirli uygulamalarda daha az yük taşıma kapasitesine yol açabilir.

Paslanmaz çelik veya titanyum gibi hassas sert malzemelere ulaşmada zorluklar,

hassas konterin delikleri elde etmeyi zorlaştırabilir. Malzemeye zarar vermekten kaçınmak için özel, yüksek kaliteli araçlar gereklidir ve işlem zaman alıcı olabilir.

daha yüksek üretim maliyetleri , karşı koymak genellikle üretim maliyetlerini arttırır.

Hassas araçlara ve vasıflı işgücü ihtiyacı nedeniyle Bu, zaman ve bütçe kısıtlamalarının önemli olduğu büyük ölçekli üretimde bir faktör olabilir.

Çeşitli endüstrilerdeki Counterk deliklerinin uygulamaları

COOLSINK delikleri, hem estetik hem de fonksiyonel faydalar sunan farklı endüstrilerde çok çeşitli uygulamalara sahiptir. Bağlantı elemanlarının yıkanmasını, sürüklemeyi azaltmasını ve hem görünümü hem de performansı iyileştiren pürüzsüz yüzeyler sağlamasını sağlar.

Havacılık

Azaltılmış aerodinamik sürükleme için yıkanan yüzeyler

Havacılık ve uzayda, sürüklemeyi azaltmak için pürüzsüz yüzeyler kritiktir. Müthiş delikler, bağlantı elemanlarının yıkanmasını, türbülansı en aza indirmesini ve yakıt verimliliğini artırmasını sağlar.

Yüksek stresli alanlarda stres azaltma,

tutturucular yüksek stresli alanlarda stresi daha eşit olarak dağıtarak malzeme yorgunluğu ve uçak yapımında güvenliği artırma şansını azaltır.

Havacılık ve Uzay Üretimi hakkında daha fazla bilgi için rehberimize göz atın. Havacılık ve Uzay Parçaları ve Bileşenleri Üretimi.

Otomotiv

Gövde panellerini ekleyen otomotiv endüstrisinde pürüzsüz bir yüzey için

, aracın dış yüzeyinden ödün vermeden gövde panellerini güvenli bir şekilde takmak için kullanılır. Bu hem estetik çekiciliği hem de aerodinamik performansı sağlar.

İç Mekan

Arabanın içinde tasarımdan ödün vermeden, şık, kesintisiz bir tasarım sürdürürken bileşenleri monte etmek için kontrakçı bağlantı elemanları kullanılır. Yolcular tarafından sık sık dokunan alanlarda pürüzsüz yüzeylere izin verir.

Makalemizde Otomotiv Üretimi hakkında daha fazla bilgi edinin Otomotiv Parçaları ve Bileşenleri Üretimi.

İmalat ve montaj

Tüketici ürünlerindeki gelişmiş estetik,

Tüketici Ürünlerinde, bağlantı elemanlarını gizlemek için sık sık kullanılır ve cilalı, profesyonel bir görünüm sağlar. Bu özellikle estetiğin önemli bir rol oynadığı üst düzey mallarda önemlidir.

Hareketli parçaların

makinedeki düzgün çalışması, Constersink delikleri bağlantı elemanlarının hareketli parçalara müdahale etmesini önler. Bu, güvenliği artırır ve mekanik aşınmadan kaçınarak ekipman ömrünü uzatır.

Hassas üretim teknikleri için CNC hassas işleme hizmetleri.

Elektronik

Cihaz muhafazalarında pürüzsüz dış yüzeylerin korunması

Akıllı telefonlar ve dizüstü bilgisayarlar gibi elektronikler, bağlantı elemanlarının dış yüzey ile aynı hizada olmasını sağlamak için hem şık bir tasarım hem de geliştirilmiş ergonomi sağlar.

Basılı devre kartlarındaki (PCB'ler) PCB'lere montaj bileşenleri

, tezgah vidaları, diğer katmanları rahatsız etmeden bileşenleri sabitlemek için kullanılır. Bu, elektronik cihazların uzun ömürlülüğünü ve güvenilirliğini sağlamaya yardımcı olur.

Yapı

Yüzme kaplama ve güvenlik için zemin kaplama ve alçıpan kurulumu , counterk delikleri, zemin kaplama ve alçıpanda yıkama kaplamaları oluşturmak için gereklidir.

inşaatta Bu sadece görünümü arttırmakla kalmaz, aynı zamanda açma tehlikelerini de ortadan kaldırır ve daha güvenli bir ortam sağlar.

Mobilya üretimi

Floş derzleri oluşturma ve

bağlantı elemanlarının gizlenmesi, mobilya üreticilerinin vidaları gizlerken pürüzsüz, yıkama eklemleri oluşturmalarını sağlar. Bu, özellikle üst düzey mobilyalarda daha temiz, daha profesyonel bir görünümle sonuçlanır.

Ürünün genel estetiğinin,

kolluktan tutturma yapıcılarının konakçı delikleri ile arttırılması, mobilyaların görsel cazibesini iyileştirir ve işçiliği vurgulayan sorunsuz bir yüzey yaratır.

Denizcilik Endüstrisi

Sürüklemeyi azaltma ve pürüzsüz gövde yüzeylerini koruyan

Havacılık ve uzaylara benzer şekilde, sürüklemeyi azaltmak için Counterk delikleri kullanır. Bağlantı elemanlarının gövde yüzeylerinde sifonla oturmasını sağlayarak, tekneler ve gemiler sudan daha verimli hareket edebilir.

Deniz ortamlarında bağlantı elemanlarını gizleyerek korozyonun önlenmesi,

korozyon riskini azaltır, geminin ömrünü uzatır ve sert koşullarda daha iyi performans sağlar.

| , | Counterk Deliklerinin Faydaları |

| Havacılık | Azaltılmış sürtünme, stres azaltma |

| Otomotiv | Pürüzsüz kaplama, sorunsuz montaj |

| Üretme | Geliştirilmiş estetik, sorunsuz çalışma |

| Elektronik | Pürüzsüz yüzeyler, yıkama bileşen montajı |

| Yapı | Yıkama kaplaması, güvenlik, gizli bağlantı elemanları |

| Mobilya | Eklemler, gizli bağlantı elemanları, estetik |

| Deniz | Azaltılmış sürtünme, korozyon önleme |

Gördüğünüz gibi, Counterk delikleri çok çeşitli endüstrilerdeki başarı için temeldir. Geliştirilmiş performans ve azaltılmış stres gibi işlevsel avantajlar sunarken, ürünlerin genel kalitesini ve görünümünü artıran estetik faydalar sağlar.

Ortak bağlantı elemanları için coolink deliği boyutu çizelgeleri

Counterk delikleriyle çalışırken, kullandığınız bağlantı elemanına göre doğru boyutu seçmek önemlidir. Hem ANSI hem de ISO, uygun uyum ve yıkama kaplamalarını sağlamaya yardımcı olan standart boyut çizelgeleri sağlar. Bu çizelgeleri bağlantı elemanlarını uygun konterin boyutlarıyla eşleştirmek için nasıl kullanacağınız aşağıda açıklanmıştır.

Soket Düz Kafa Vidaları için ANSI Boyut Grafikleri

ANSI (Amerikan Ulusal Standartlar Enstitüsü), için COLTERSINK delik boyutları için özel yönergeler sunmaktadır imparatorluk bağlantı elemanları . Bunlar, ABD'de düz kafa vidaları için yaygın olarak kullanılır ve bağlantı elemanlarının yüzeyle aynı hizada oturmasını sağlar.

| Bağlayıcı Boyutu (İplik) | Pilot Delik Çapı (Yakın Uygun) | Pilot Delik Çapı (Normal Uyum) | Pilot Delik Çapı (Gevşek Uyum) | Konuşan Çap Çapı | Kontra Açısı |

| #0 | 1/15 | 6/79 | 3/32 | 5/32 | 82 ° |

| #1 | 3/37 | 4/45 | 8/77 | 3/16 | 82 ° |

| #2 | 3/32 | 7/69 | 7/62 | 7/32 | 82 ° |

| #3 | 5/47 | 8/69 | 9/70 | 1/4 | 82 ° |

| #4 | 3/25 | 9/70 | 14/97 | 9/32 | 82 ° |

| #5 | 9/64 | 5/32 | 11/64 | 5/16 | 82 ° |

| #6 | 2/13 | 10/59 | 5/27 | 11/32 | 82 ° |

| #8 | 9/50 | 10/51 | 13/61 | 3/8 | 82 ° |

| #10 | 15/73 | 21/95 | 5/21 | 7/16 | 82 ° |

Tablo 1: Soket Düz Kafa Bağlantı Müdürü için ANSI Boyut Grafiği

| Hareket Eden Boyut Boyutu | Çap Çap | Karşılıksı Açısı |

| 1/4 | 9/16 | 82 ° |

| 5/16 | 5/16 | 82 ° |

| 3/8 | 5/16 | 82 ° |

| 7/16 | 29/32 | 82 ° |

| 1/2 | 1 | 82 ° |

| 5/8 | 5/4 | 82 ° |

| 3/4 | 3/2 | 82 ° |

| 7/8 | 7/4 | 82 ° |

| 1 | 2 | 82 ° |

| 9/8 | 5/4 | 82 ° |

| 5/4 | 3/2 | 82 ° |

Tablo 2: Konu Boyutu İplik Boyutuna Göre (ANSI)

Farklı iş parçacığı boyutları için ISO boyutu çizelgeleri

için Metrik bağlantı elemanları ISO (Uluslararası Standardizasyon Örgütü) kontra boyutlarını tanımlar. Bu standartlar, küresel üretimde yaygın olarak kullanılmaktadır ve farklı ülkelerdeki bağlantı elemanları arasında uyumluluk sağlar.

| İplik Boyutu (Metrik) | Pilot Delik Çapı (Yakın Uygun H12) | Pilot Delik Çapı (Normal Uyum H13) | Pilot Delik Çapı (Gevşek Uyum H14) | Kontra Konuşma | Çapı Konuşma açısı |

| M3 | 3.2 mm | 3.4 mm | 3.6 mm | 6.94 mm | 90 ° |

| M3.5 | 3.7 mm | 3.9 mm | 4.2 mm | 8.96 mm | 90 ° |

| M4 | 4.3 mm | 4.5 mm | 4.8 mm | 9.18 mm | 90 ° |

| M5 | 5.3 mm | 5.5 mm | 5.8 mm | 11.47 mm | 90 ° |

| M6 | 6.4 mm | 6.6 mm | 7.0 mm | 13.71 mm | 90 ° |

| M8 | 8.4 mm | 9.0 mm | 10.0 mm | 18.25 mm | 90 ° |

| M10 | 10.5 mm | 11.0 mm | 12.0 mm | 22.73 mm | 90 ° |

| M12 | 13.0 mm | 13.5 mm | 14.5 mm | 27.21 mm | 90 ° |

| M16 | 17.0 mm | 17.5 mm | 18.5 mm | 33.99 mm | 90 ° |

Tablo 3: Metrik iş parçacığı boyutları için ISO Boyut Grafiği

Bağlantı elemanlarını eşleştirmek ve uygun uyum sağlamak için boyut çizelgeleri nasıl kullanılır

Bu boyut grafiklerini kullanmak basittir. İlk olarak, kullandığınız bağlantı elemanının boyutunu belirleyin (örn., #6 veya M4). Ardından, doğru pilot deliği çapını, karşılığı çapı ve açıyı bulmak için grafiğe bakın. Bir sifon kaplaması elde etmek için vidanın kafa boyutunu counterk çapına eşleştirdiğinizden emin olun.

İşte adım adım bir işlem:

Bağlantı elemanı boyutunu tanımlayın : Bir emperyal veya metrik bağlantı elemanı kullanıp kullanmadığınızı belirleyin.

Pilot deliği Boyutunu Kontrol Edin : Bağlantıçı için doğru pilot deliği çapını bulmak için grafiği kullanın.

Eşleştir COUNTERINK Çapı : Karşıtlık çapının bağlantı elemanından daha büyük olduğundan emin olun.

Doğru açıyı kullanın : Açının bağlantı elemanı standardıyla eşleştiğinden emin olun (ANSI için 82 °, ISO için 90 °).

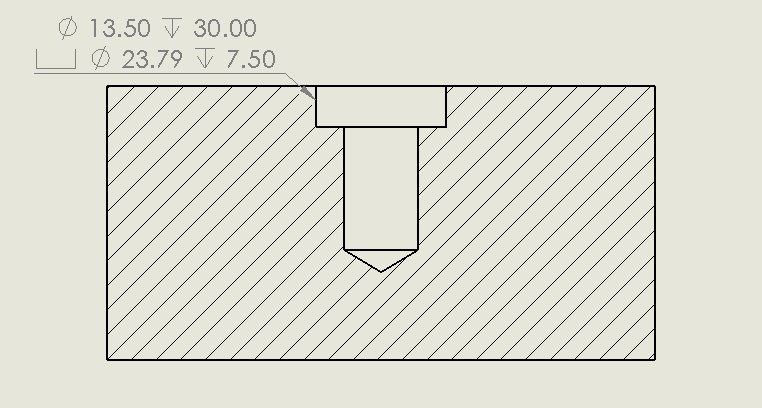

CAD yazılımı ile COOTERSINK delikleri tasarlama

Mühendislik projelerinde Counterk delikleri tasarlarken, CAD yazılımı standartlara hassasiyet ve bağlılık sağlamada önemli bir rol oynamaktadır. Birçok popüler CAD programı, Mühendislerin doğru modeller verimli bir şekilde oluşturabilmelerini sağlayarak Counterkink delik tasarımını basitleştiren yerleşik araçlar sağlar.

CAD Programlarında Karşılıklılık Oluşturma için Yerleşik İşlevsellik

gibi modern CAD yazılımı SolidWorks , AutoCAD ve Fusion 360 , Counterk delikleri oluşturmak için yerleşik araçlar içerir. Bu araçlar, mühendislerin boyutları manuel olarak hesaplamadan tasarımlara hızlı bir şekilde standart karşılığı eklemelerine olanak tanır. Solidworks'te, örneğin, kullanabilirsiniz . Bu araç, delik sihirbazını HoleSink'in çapını, açısını ve derinliğini belirtmek için takip etse de, deliği seçilen bağlantı eleman türüne göre otomatik olarak ayarlar . ANSI veya ISO standartlarını

| Yazılım Anahtarı Özelliği | Counterks için |

| Solidworks | Hızlı tasarım için delik sihirbazı |

| Otokad | 3D modelleme ve özel parametreler |

| Fusion 360 | Entegre Üretim Araçları |

ANSI ve ISO standartlarına bağlı kalmanın önemi

bağlı olan Counterk delikleri tasarlamak önemlidir ANSI veya ISO standartlarına . Bu standartlar, farklı bölgelerdeki bağlantı elemanları için doğru açıyı ve çapı belirler. Örneğin, ANSI genellikle emperyal bağlantı elemanları için kullanırken 82 ° açı , ISO önerir . 90 ° açı metrik vidalar için CAD araçlarını kullanarak tasarımcılar, Mosterink boyutlarının bağlantı elemanlarıyla eşleşmesini sağlayarak imalat sırasında montaj sorunlarından kaçınabilir.

| Standart | Mütevelli Açısı |

| ANSI | 82 ° |

| ISO | 90 ° |

COUNTERSINK özelliklerini doğru bir şekilde tanımlamak ve çağırmak için ipuçları

Kontrolün delikleri tasarlarken, çizimdeki özellikleri açıkça tanımlamak önemlidir. CAD yazılımı, COLTERSINK'ın çapını, açısını ve derinliğini belirtmenizi sağlar tasarım bilgilerindeki . Bu özellikler, gibi uygun semboller kullanılarak etiketlenmelidir . 'V ' CounTersinks için Çizimler oluştururken üç boyutun da (çap, açı ve pilot delik) eklediğinizden emin olun. Bu, üreticinin, karşılığı deliği doğru bir şekilde delmek için gereken tüm bilgilere sahip olmasını sağlar.

İşte uygun bir kontra konulu bir örnek:

Ø10.0 ↧ 1.5 - 82 °

Bu bilgi, 1,5 mm derinliğinde, 82 ° 'lik bir Counterk ile 10 mm çapında bir delik belirtir.

GD&T sembollerinin kullanımı : COOLSINK özelliklerini çağırmak için GD&T (geometrik boyutlandırma ve toleranslama) sembollerinin doğru kullanımını sağlayın.

Tolerans bilgilerini ekleyin : Gerektiğinde, imalattaki herhangi bir varyansı hesaba katmak için iki taraflı veya tek taraflı toleranslar ekleyin.

Çözüm

Sıkıştırma kaplamaları elde etmek ve stresi azaltmak için mühendislik ve imalatta havacının delikleri gereklidir. ANSI veya ISO standartlarını takip eden uygun tasarım, bağlantı elemanlarının güvenli bir şekilde uymasını sağlar. CAD yazılımını kullanmak tasarım sürecini basitleştirirken, profesyonel üretim hassasiyeti garanti eder. Optimal sonuçlar için, her zaman karşı koymanın karmaşıklıklarını anlayan deneyimli üreticilerle çalışın.