Dokunmuş delikler malzemelerde dişli açıklıklardır. Üretim ve montaj süreçlerinde gereklidirler. Bu delikler vidaların veya cıvataların güvenli bir şekilde sabitlenmesini sağlar.

Dahili iplikli bir somun hayal edin. Şimdi, bu iplik desenini doğrudan bir iş parçasında resmetmek. Bu bir delik!

Bu makale, uygulamaya koyarken prosedürleri ve teknikleri açığa çıkarmadan önce, dokunulmuş deliklerin özelliklerini (tanım, malzeme, boyutlar, türler, vb.) Gösterecek, böylece insan ihtiyaçlarını daha iyi sunmak için bu ürünün artılarını ve eksilerini tartacaktır .

Döşemeli delikler nelerdir?

bir delik Dokunmuş , belirli bir çapa delinmiş ve daha sonra TAP olarak bilinen bir kesme aracı kullanılarak dişli bir deliktir . Bu işlem, vidaları veya cıvataları barındırmak için kullanılan dahili dişler oluşturur ve güvenli sabitleme sağlar. Dokunmuş deliğin hassasiyeti çok önemlidir, çünkü dişler uygun angajman ve yük dağılımını sağlamak için bağlantı elemanının boyutlarıyla eşleşmelidir. Dokunan delikler, bileşenlerin sıkıca sabitlenmesi ve önemli stres veya titreşime dayanması gereken mekanik sistemlerde ve montajlarda sıklıkla kullanılır.

Döşemeli delikler için malzemeler

Dokunmuş delikler çok çeşitli malzemelerde oluşturulabilir:

Metaller: çelik, alüminyum, pirinç, titanyum

Plastik: Naylon, Polikarbonat, ABS

Ahşap: parke, yumuşak ağaçlar

Kompozitler: fiberglas, karbon fiber

Boyutlandırma Döşemeli Delikler

Dokunan delikler birkaç ortak standart izler:

· Metrik (ISO) : M6x1.0, M8x1.25

· Birleşik Konu Standardı (UNC) : 1/4-20, 3/8-16

· İngiliz Standardı Whitworth (BSW) : 1/4 'BSW, 3/8 ' BSW

Dokunmuş delik boyutları uygun uyum için çok önemlidir. Tipik olarak aşağıdakiler tarafından açıklanırlar:

1. İplik boyutu (büyük çap)

2. İnç (TPI) veya perde başına iplikler

3. Dişli kısım

İşte ortak boyutlar için hızlı bir referans tablosu:

| iplik boyutu | TPI | tipik uygulamalarının derinliği |

| #4-40 | 40 | Küçük elektronik |

| 1/4-20 | 20 | Genel amaç |

| M6 x 1.0 | 1.0 | Metrik standart |

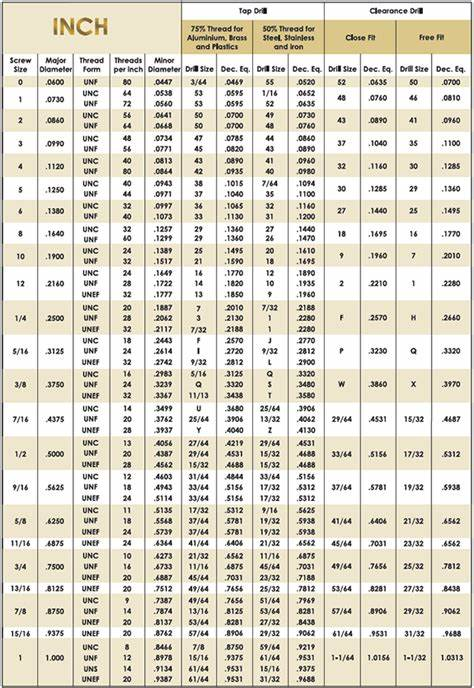

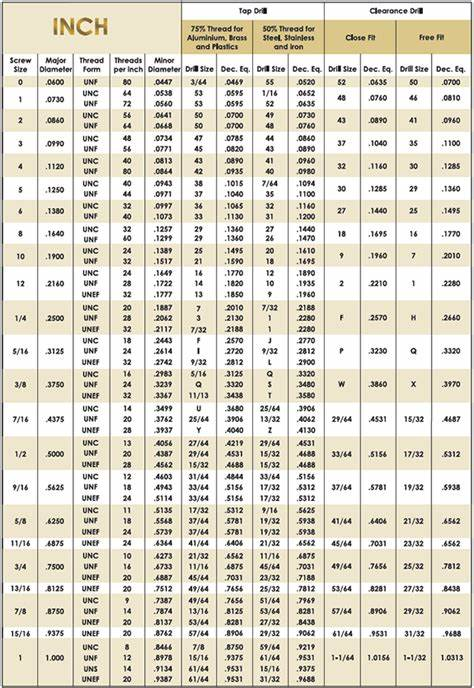

Dokunmuş delikler çizelgesi

İşlemde delik türleri

1. Deliklerden : Tamamen malzemeden delinmiş.

2. Kör delikler : Bırılmadan belirli bir derinliğe delinmiş.

3. Karşı Nişan Delikleri : Aydınlatıcı bağlantı elemanları için silindirik bir girintiye sahip olun.

4. Raybed delikleri : Çözüldü ve daha sonra hassasiyet için sallandı.

Dişli delik türlerinin karşılaştırılması

| Tip tür | oluşturma yöntemi | uygun malzemeler | mukavemeti |

| Dövülmüş delikler | Sondajdan sonra dokunuldu | Çoğu malzeme | Yüksek |

| Kendi kendine dokunan vida delikleri | Vida yerleştirme ile oluşturuldu | Daha yumuşak malzemeler | Orta |

| Dişli ekler | Önceden fabriklenmiş ekler | Kötü iplik tutulması olan malzemeler | Yüksek |

| Helisel Ekler (Helicoils) | Sarmal tel ekleri | Daha yumuşak malzemeler, yüksek stresli uygulamalar | Çok yüksek |

| Önceden takılı delikler | İmalat sırasında işlenmiş | Çoğu malzeme | Yüksek |

Dokunmuş delikler, yüksek stresli ortamlar için sağlam, doğru iplikler sunar. Çok yönlüdürler ve çok çeşitli malzemelerde oluşturulabilirler. Farklı dişli delik türleri arasındaki seçim, spesifik uygulamaya, malzeme özelliklerine ve gerekli mukavemete bağlıdır.

Dokunma İşlemi

Kesin ve güvenilir dokunulmuş delikler oluşturmak, birkaç kritik adımı kapsayan sistematik bir yaklaşım gerektirir. Aşağıda, dokunma işlemi için ayrıntılı bir kılavuzdur ve optimum sonuçlar sağlar:

· Adım 1: Araç ve malzemeler toplayın : matkap, musluklar, kesme sıvısı, emniyet dişlisi.

· Adım 2: Doğru musluk ve matkap ucu seçin : Uygun boyut için bir musluk matkap grafiği kullanma.

· Adım 3: Deliği delin : Doğru delme, dik hizalama ve kesme sıvısı uygulaması.

· Adım 4: Dokunmaya hazırlanın : deliği temizleyin, enkazları çıkarın ve derinliği inceleyin.

· Adım 5: Deliğe dokunun : temiz bir kesim sağlamak için doğru hizalama, yağlama kullanımı ve yonga çıkarma.

· Adım 6: Kalite Kontrolü : Hassasiyeti sağlamak için göstergeleri kullanarak iş parçacıklarını inceleyin.

Tapanmış delikleri işlemek için hususlar ve ipuçları

Döşemeli delikleri işlerken güçlü, hassas dişli bağlantılar sağlamak için aşağıdaki faktörleri göz önünde bulundurun:

Maddi sertlik

Daha sert malzemeler, karbür muslukları gibi daha fazla kuvvet ve uygun araçlar gerektirir

Takımın kırılmasını önlemek için daha sert malzemeler için kesme hızlarını azaltın

Kesin yerleştirme

Çap ve iplik etkileşimi

Delik çapı bağlantının gücünü belirler

Çok küçük: iplikler düzgün bir şekilde etkileşime girmez, bu da gevşek bir eklemle sonuçlanır

Çok büyük: ipliklerin ısırması için yetersiz malzeme, bütünlükten ödün veriyor

Tasarım spesifikasyonlarına bakın ve doğru matkap biti boyutunu kullanın

Açılı yüzeyler

Açılı yüzeylerde iş parçacıklı deliklerin işlenmesi benzersiz zorluklar sunar

Delik derinliğini ve hizalamayı korumak için yüzen bir musluk tutucu veya özel fikstür kullanın

Son Delik Derinliğinin Tasarım Özelliklerini Karşılaştığını Doğrulun

Yağlama ve çip tahliyesi

Uygun yağlama sürtünmeyi, ısı birikmesini azaltır ve musluk kırılmasını önler

Yağlama, çipleri temizlemeye yardımcı olur ve tıkanmayı önler

İyi yıkama özelliklerine sahip dokunma sıvıları kullanın

Derin deliklerde daha iyi çip tahliyesi için spiral nokta musluklarını düşünün

Dövülmüş deliklerin artıları ve eksileri

Profesyonel

Katı bağlantı

Dokunmuş delikler, bileşenleri birbirine sabitlemek için güçlü ve güvenilir bir yol sağlar. Önemli kuvvetlere ve titreşimlere dayanabilen güvenli bir bağlantı oluştururlar, böylece monte edilmiş parçaların yapısal bütünlüğünü sağlarlar.

Alan verimliliği

Alan verimliliği, fındık veya rondelalar gibi ek donanım ihtiyacını ortadan kaldırır. Doğrudan malzemeye iplik yaparak, dokunulmuş delikler yerden tasarruf edin ve montaj işlemini basitleştirin.

Çok yönlülük

Dokunmuş delikler, çeşitli vida ve cıvataları barındırır, bu da onları çok çeşitli uygulamalar için uygun hale getirir. Ayrıca, metaller, plastikler ve kompozitler dahil olmak üzere farklı malzemelerde kullanılabilirler.

Montaj ve sökme kolaylığı

Dokunan delikler, bileşenlerin kolay montajını ve sökülmesini kolaylaştırır. Bakım, onarım veya yükseltmeler sırasında avantajlı olduğunu kanıtlayan vidaların veya cıvataların hızlı ve basit bir şekilde yerleştirilmesine veya çıkarılmasına izin verir.

İplik takviyesi

Bazı durumlarda, dokunulmuş delikler ekler veya helikoillerle güçlendirilebilir. Bu elemanlar, dişlere ek mukavemet ve dayanıklılık sağlamak için dokunulmuş deliğe monte edilir. İplik takviyesi, özellikle daha yumuşak malzemelerde veya yüksek stresli uygulamalarda, dokunulmuş deliğin ömrünü uzatır.

Eksileri

İplik aşınması

Dokunmuş deliklerin potansiyel bir dezavantajı iplik aşınmasıdır. Vidaların veya cıvataların tekrar tekrar yerleştirilmesi ve çıkarılması, özellikle daha yumuşak malzemelerde dişleri kademeli olarak yıpratabilir. Zamanla, bu aşınma, bağlantının gevşemesine veya sıkı bir uyum sağlamada zorluğa yol açabilir.

Çapraz işleyen

Çapraz işleme, dokunulmuş deliklerle başka bir endişe kaynağıdır. Vida veya cıvata, yerleştirme sırasında ipliklerle yanlış hizalandığında ortaya çıkar. Bu yanlış hizalama, bağlantının bütünlüğünü tehlikeye atarak ipliklere zarar verebilir. Çapraz işlenmeyi önlemek için dikkatli bir hizalama ve uygun teknik esastır.

Breage'e dokunun

Dokunma işlemi sırasında, özellikle sert malzemelerde, musluk kırılma riski vardır. Deliğin içinde bir musluk kırılırsa, kaldırmak zor olabilir, bu da gecikmelere ve iş parçasına potansiyel hasara yol açar. Uygun musluk seçimi, yağlama ve teknik, musluk kırılma riskini en aza indirmeye yardımcı olur.

Sınırlı yük kapasitesi

Daha yumuşak malzemelerdeki delinmiş delikler, diğer sabitleme yöntemlerine kıyasla sınırlı yük kapasitesine sahip olabilir. Yumuşak malzemelerdeki iplikler, ağır yükler veya yüksek stres koşulları altında yeterli tutma gücü sağlayamayabilir. Bu gibi durumlarda, alternatif sabitleme teknikleri veya iplik takviyesi gerekebilir.

Dokunmuş deliklerin uygulamaları

Dokunmuş delikler çeşitli endüstrilerde yaygın kullanım bulmaktadır. Güçlü, çıkarılmaz eklemler yaratma yetenekleri, sayısız ürün ve uygulamada onları vazgeçilmez hale getirir. Dokunmuş deliklerin önemli bir rol oynadığı bazı önemli alanları keşfedelim.

Otomotiv parçaları

Otomotiv endüstrisi, bileşenleri montaj ve montaj için çok fazla dokunmuş deliklere dayanmaktadır. Motor bloklarından gövde panellerine kadar, dokunulmuş delikler güvenli bağlantı noktaları sağlar. Aşağıdakiler gibi parçaların sabitlenmesini etkinleştirirler:

Aynalar

Parantez

Plakalar

İç kaplama parçaları

Dokunmuş deliklerin kullanılması, bu bileşenlerin kolay kurulum, bakımı ve değiştirilmesini sağlar. Araçların genel yapısal bütünlüğüne ve işlevselliğine katkıda bulunurlar.

Mobilya montajı

Dokunmuş delikler mobilya montajında yaygın olarak kullanılır. Ahşap veya metal parçaları birleştirmek için uygun ve güvenilir bir yöntem sunarlar. Örnekler şunları içerir:

Bacakları masalara ve sandalyelere takmak

Rafları dolaplara güvence altına almak

Çekmece slaytlarını ve menteşelerini sabitleme

Döşemeli delikleri kullanan mobilyalar, nakliye veya depolama için kolayca monte edilebilir ve sökülebilir. Bu özellik mobilya parçalarının çok yönlülüğünü ve pratikliğini arttırır.

Elektronik Cihazlar

Elektronik endüstrisinde, cihazlar içindeki bileşenleri ve montajları sabitlemek için dokunulmuş delikler kullanılır. Aşağıdakiler için montaj noktaları sağlarlar:

Devre kartları

Soğutma

Konektörler

Muhafaza

Dokunan delikler, bu bileşenlerin hassas konumlandırılmasına ve kararlı bağlanmasına izin verir. Uygun işlevselliği sağlar ve hassas elektronik parçaları titreşim veya hareket nedeniyle hasardan korurlar.

Endüstriyel makine

Endüstriyel makineler büyük ölçüde montaj ve bakım için alınmış deliklere bağlıdır. Şöyle bileşenleri sabitlemek için kullanılırlar:

Vites

Rulmanlar

Aktüatörler

Sensörler

Dokunan delikler, hareketli parçaların güvenli bağlantısını ve ekipmanın destek yapılarına monte edilmesini kolaylaştırır. Endüstriyel makinelerin güvenilirliğinin ve uzun ömürlülüğünün sağlanmasında hayati bir rol oynarlar.

Çözüm

Güvenli ve çıkarılabilir bağlantılar sağlayarak, dokunulmuş delikler bu farklı uygulamalarda çok sayıda avantaj sunar. Otomotiv parçalarından mobilyalara, elektronik cihazlara endüstriyel makinelere, dokunulmuş delikler temel bir sabitleme çözümüdür. Çok yönlülüğü ve güvenilirliği, onları sektörler arasında tasarım ve üretimin önemli bir yönü haline getirir.

SSS

Birleştirilmiş bir delik ve dişli bir delik arasındaki fark nedir?

Dokunmuş bir delik delinmiş ve daha sonra bir musluk kullanılarak dahili olarak dişli bir deliktir. Dişli bir delik, nasıl oluşturulduklarına bakılmaksızın (dokunma, diş değirmeni vb.) Dahili dişli herhangi bir deliğe başvurabilir. Esasen, dokunulmuş tüm delikler dişli deliklerdir, ancak tüm dişli delikler dokunulmaz.

Doğru musluk matkap boyutunu nasıl belirlersiniz?

Doğru musluk matkabı boyutunu belirlemek için, bir iplik göstergesi kullanarak iş parçacığı boyutunu ve perdeyi tanımlayın. Uygun iş parçacığı katılımına izin vermek için her zaman ana çaptan biraz daha küçük bir matkap boyutu seçin.

Hangi malzemeler dokunmak için uygundur?

Metaller (örneğin çelik, alüminyum, pirinç) ve bazı plastikler dahil olmak üzere çeşitli malzemelerde dokunulmuş delikler oluşturulabilir. Paslanmaz çelik, yüksek hızlı çelik (HSS) veya karbür muslukları gibi daha sert malzemeler için daha yumuşak malzemeler, iplik deformasyonunu önlemek için özel musluklar gerektirebilir.

Kendi kendine dokunma vidası ile dokunulmuş bir delik arasındaki fark nedir?

Kendi kendine dokunma vidası, bir malzemeye sürüldüğünde kendi dişlerini oluşturur ve önceden delinmiş veya dokunulmuş deliklere olan ihtiyacını ortadan kaldırır. Öte yandan, dokunulmuş delikler, iplikleri önceden kesmek için bir musluk gerektirir. Kendi kendine dokunma vidaları genellikle ahşap veya plastik gibi daha yumuşak malzemelerde kullanılırken, dokunulmuş delikler metaller ve yüksek stresli ortamlar için daha uygundur.

Yağlama dokunmada neden önemlidir?

Yağlama sürtünmeyi ve ısıyı azaltır, musluk kırılmasını önlemeye ve daha temiz, daha hassas dişler sağlamaya yardımcı olur. Ayrıca musluğun ömrünü uzatır ve dişli deliğin genel kalitesini geliştirir.

Dokunmuş bir delik ne kadar derin olmalı?

Döşemeli bir deliğin derinliği, kullanılan bağlantı elemanının çapına bağlıdır. Genel bir kural, iplik derinliğini optimal mukavemet için bağlantı elemanının çapının en az 1,5 katı hale getirmektir. Örneğin, 1/4 inçlik bir vida en az 3/8 inç derinliğinde bir deliğe sahip olmalıdır.