Tereftalatul de polibutilenă (PBT) este peste tot, de la mașina ta la electronică. Dar ce este exact? Acest termoplastic de inginerie semi-cristalină aparține familiei de poliester și oferă un echilibru de rezistență și durabilitate.

În această postare, vom explora ceea ce face PBT unic, proprietățile sale, metodele de procesare și modul în care este utilizat în industrii precum auto și electronice.

Ce este tereftalatul de polibutilenă (PBT)?

Polybutilen Tereftalat (PBT) este un termoplastic semi-cristalin în familia poliesterului. Este cunoscut pentru puterea, flexibilitatea și rezistența la substanțe chimice. Din cauza acestor proprietăți, PBT este utilizat pe scară largă în aplicațiile auto, electronice și industriale.

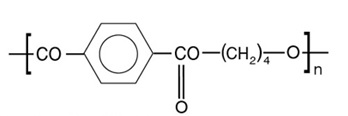

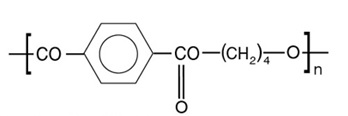

Compoziția chimică și structura PBT

Structura chimică a PBT este reprezentată de formula (C12H12O4) n. Polimerul este format din lanțuri lungi formate prin obligațiuni de ester. Aceste legături oferă materialului durabilitate și rezistență termică, ceea ce îl fac ideal pentru medii dure. Structura sa semi-cristalină oferă stabilitate dimensională, ceea ce înseamnă că își păstrează forma chiar și sub stres.

Structura moleculară a tereftalatului de polibutilenă

Componentele cheie includ:

1,4-butanediol (BDO) : adaugă flexibilitate și ajută la rezistența chimică.

Acidul tereftalic (TPA) sau tereftalatul dimetil (DMT) : oferă rigiditate și integritate structurală.

Sinteza PBT

Producția de PBT implică o reacție de policondensare între dimetil tereftalat (DMT) sau acid tereftalic (TPA) și 1,4-butanediol (BDO).

Materii prime:

Sinteza începe cu o reacție de esterificare, unde BDO reacționează fie cu DMT sau TPA. Când utilizați DMT, metanolul este produs ca produs secundar. Cu TPA, apa este eliberată. Următoarea reacție elimină excesul de BDO, ceea ce duce la formarea lanțurilor de polimeri lungi prin reacții de condensare.

Ecuații chimice:

Reacție DMT:

Reacție TPA:

Aceste reacții apar la temperaturi ridicate, de obicei între 230 ° C și 250 ° C și în condiții de vid. Catalizatorii pot fi de asemenea folosiți pentru a accelera reacția și pentru a asigura greutăți moleculare mai mari.

| reacție | de tip reacție | Condiție de |

| DMT cu BDO | Metanol | 230-250 ° C, vid |

| TPA cu BDO | Apă | 230-250 ° C, vid |

Acest proces de policondensare este esențial pentru formarea lanțurilor polimerice durabile, rezistente la căldură, care definesc PBT.

PBT ca membru al familiei de poliester

Ca poliester, PBT împărtășește asemănări cu alți poliesteri precum Tereftalat de polietilenă (PET) . Cu toate acestea, se diferențiază prin viteza de cristalizare mai rapidă și temperaturile de procesare mai mici. Acest lucru îi permite să fie modelat cu ușurință în forme complexe. În comparație cu alți poliesteri, PBT are proprietăți mecanice superioare și o rezistență chimică excelentă, ceea ce o face perfectă pentru părțile expuse la uleiuri, combustibili și temperaturi ridicate.

Proprietățile PBT

PBT prezintă o combinație unică de proprietăți care o fac potrivită pentru diverse aplicații. Să aruncăm o privire mai atentă asupra caracteristicilor sale cheie.

| privind proprietatea | proprietății | Detalii |

| Proprietăți fizice | Densitate | 1,31 g/cm³ |

| Limitarea indicelui de oxigen | 25% |

| Absorbția umidității (24 de ore) | 0,08%-0,1% |

| Stabilitate dimensională | Excelent |

| Rezistență la UV | Bun |

| Proprietăți mecanice | Rezistență la tracțiune | 40-50 MPa |

| Modul de flexiune | 2-4 GPA |

| Alungire la pauză | 5-300% |

| Rezistență la fluaj | Ridicat la temperaturi ridicate |

| Proprietăți termice | Temperatura de deviere a căldurii (HDT) | 115-150 ° C (la 0,46 MPa); 50-85 ° C (la 1,8 MPa) |

| Temperatura maximă a serviciului continuu | 80-140 ° C. |

| Rezistență la foc | Disponibil în clasele rezistente la flăcări |

| Coeficient de expansiune termică | 6-10 x 10⁻⁵/° C. |

| Proprietăți electrice | Rezistență dielectrică | 15-30 kV/mm |

| Constantă dielectrică @ 1 kHz | 2.9-4 |

| Rezistivitatea volumului | 14-17 x 10⊃1; ⁵ OHM.CM |

| Rezistență chimică | Rezistență la substanțe chimice | Rezistență puternică la acizi diluți, alcoolii, hidrocarburi, solvenți, uleiuri |

| Rezistență la UV și pete | Ridicat |

| Rezistență la solvenți organici, uleiuri | Excelent |

Proprietăți fizice

PBT oferă o stabilitate dimensională excelentă, chiar și în diferite condiții de mediu. Are o absorbție scăzută a umidității, de obicei în jur de 0,1% după 24 de ore de imersiune.

Această absorbție scăzută de umiditate contribuie la durabilitatea sa sub stres termic și medii chimice dure. PBT își poate menține forma și performanța în situații solicitante.

Proprietăți mecanice

PBT are o rezistență ridicată, duritate și rigiditate. Iată câțiva indicatori cantitativi:

| proprietății | valoarea |

| Rezistență la tracțiune | 50-60 MPa |

| Modul de flexiune | 2.3-2.8 GPA |

| Alungire la pauză | 50-300% |

PBT prezintă, de asemenea, o bună putere de impact practic. Poate rezista la încărcături bruște fără a se crăpa sau a se rupe.

O altă caracteristică importantă este rezistența sa la fluaj. PBT își poate menține forma sub stres constant, chiar și la temperaturi ridicate.

Proprietăți termice

PBT are o temperatură ridicată de deviere a căldurii (HDT) în comparație cu multe alte materiale plastice inginerești. De exemplu, la o încărcare de 1,8 MPa, HDT -ul său este în jur de 60 ° C, în timp ce Polypropilena este de doar 50 ° C.

De asemenea, are un rating de indice de temperatură ridicat, ceea ce indică capacitatea sa de a reține proprietățile la temperaturi ridicate. PBT poate rezista la excursii termice pe termen scurt și la expunerea la căldură pe termen lung, fără o degradare semnificativă.

Proprietăți electrice

PBT oferă rezistență electrică ridicată și rezistență dielectrică. Aceste proprietăți o fac ideală pentru izolarea componentelor electrice.

Protejează împotriva descărcării, scurgerilor și defalcării circuitelor de putere. Pierderea dielectrică scăzută a PBT o face, de asemenea, potrivită pentru aplicații electronice de înaltă frecvență.

Rezistență chimică

PBT prezintă rezistență la o gamă largă de substanțe chimice, inclusiv:

Acizi diluți

Alcool

Hidrocarburi

Solvenți aromatici

Uleiuri și grăsimi

Această rezistență chimică face ca PBT să fie adecvat pentru piesele expuse la solvenți organici, benzină și uleiuri. Își poate menține integritatea în medii agresive din punct de vedere chimic.

PBT oferă, de asemenea, o rezistență UV bună, prevenind degradarea expunerii la lumina soarelui. Rezistența sa la pete își îmbunătățește în continuare durabilitatea și apelul estetic.

Tipuri și modificări ale PBT

Grade PBT neumplute

Notele PBT neumplute sunt forma de bază a materialului fără niciun aditiv. Acestea oferă un echilibru de proprietăți potrivite pentru multe aplicații.

Aceste grade vin într -o serie de vâscozități de topire, oferind flexibilitate de procesare pentru modelarea prin injecție și extrudare.

PBT armat din fibră de sticlă

PBT armat cu fibră de sticlă este o modificare populară. Adăugarea fibrelor de sticlă îmbunătățește semnificativ proprietățile mecanice ale materialului.

Rezistența la tracțiune, modulul flexual și rezistența la compresiune pot crește de 2 până la 3 ori în comparație cu gradele neumplute. Acest lucru face ca PBT -ul armat din fibră de sticlă să fie ideal pentru aplicații structurale.

Conținutul de fibre poate varia, de obicei variind de la 10% la 50%. Conținutul mai mare de fibre are ca rezultat o rezistență și o rigiditate mai mare, dar o ductilitate redusă.

PBT plin de minerale

Umpluturile minerale, cum ar fi talcul și carbonatul de calciu, pot fi adăugate la PBT. Aceste umpluturi îmbunătățesc stabilitatea dimensională și reduc contracția în timpul modelării.

Gradele PBT pline de minerale oferă o rigiditate crescută și o rezistență la căldură în comparație cu gradele neumplute. Cu toate acestea, rezistența la impact poate fi ușor redusă.

PBT-retardant flacără

PBT-ul director de flacără este crucial pentru aplicațiile cu cerințe stricte de siguranță la incendiu. Se pot folosi diverse ignificii, fiecare cu propriile beneficii și dezavantaje.

Retardanții cu flăcări halogenate, cum ar fi compușii bromati, sunt eficienți, dar se pot confrunta cu probleme de mediu. Alternativele nelogenate, cum ar fi aditivii pe bază de fosfor, câștigă popularitate.

Alegerea retardantului de flacără afectează nu numai performanța la foc, ci și alte proprietăți precum rezistența mecanică, rezistența la căldură și izolarea electrică.

PBT modificat cu impact

Modificarea impactului este utilizată pentru a îmbunătăți rezistența și ductilitatea PBT. Cele mai frecvente modificatoare de impact sunt elastomerii, cum ar fi:

Cauciuc de etilen-propilenă (EPR)

Monomer de etilen-propilen-diene (EPDM)

Cauciucuri cu coajă de miez

Acești modificatori formează o fază de cauciuc separat în matricea PBT. Ele absoarbe energia în timpul impactului, prevenind inițierea și propagarea fisurilor.

Puterea de impact poate fi semnificativ crescută, în special la temperaturi scăzute. Cu toate acestea, modulul și rezistența la căldură pot fi ușor compromise.

Alte modificări

PBT poate suferi diverse alte modificări pentru a îndeplini cerințele specifice:

Stabilizatoarele UV pot fi adăugate pentru a îmbunătăți rezistența la lumina soarelui și la intemperii.

Lubrifianții, cum ar fi PTFE sau silicon, pot fi încorporați pentru a reduce frecarea și uzura.

PBT de calitate alimentară este disponibil pentru aplicații în contact cu alimente și băuturi.

Agenții antistatici pot fi folosiți pentru a disipa sarcinile statice în aplicațiile electronice.

Coloranți și pigmenți pot fi adăugați în scopuri estetice.

Tabelul de mai jos rezumă efectele cheie ale diferitelor modificări asupra proprietăților PBT:

| Modificare | rezistență | la rezistență | Impact | Rezistență la căldură | Stabilitatea dimensională |

| Fibra de sticlă | ↑ | ↑ | ↓ | ↑ | ↑ |

| Umplutură minerală | ↑ | ↑ | ↓ | ↑ | ↑ |

| Retardant de flacără | ↓ | ↓ | ↓ | ↓ | ↓ |

| Modificator de impact | ↓ | ↓ | ↑ | ↓ | ↓ |

Tehnici de procesare pentru PBT

PBT este un material termoplastic care poate fi procesat folosind diverse tehnici. Să explorăm cele mai frecvente metode și parametrii lor cheie.

de modelare prin injecție

Turnarea prin injecție este cea mai frecventă metodă folosită pentru procesarea PBT. Materialul este încălzit la o temperatură de topire între 230 ° C și 270 ° C. Apoi este injectat într-o matriță menținută la 40-80 ° C sub presiune ridicată (de obicei 100-140 MPa ). Optimizarea parametrilor de procesare - cum ar fi temperatura topirii și presiunea de injecție - se prezintă o calitate mai bună și reduce defectele precum deformare sau Marcaje de chiuvetă.

| Parametrul | Interval optim |

| Temperatura de topire | 230-270 ° C. |

| Temperatura matriței | 40-80 ° C. |

| Presiunea injecției | 100-140 MPa |

Extrudare

Extruziunea este o altă tehnică utilizată pe scară largă pentru producerea de produse semi-finisate precum foi, tije și profiluri. În timpul extrudării, PBT este topit și forțat printr -o matriță, cu temperatura de topire controlată între 230 ° C și 250 ° C. Menținerea drept vitezei șurubului și a vitezei de răcire este esențială pentru precizia dimensională.

| Parametrul de extrudare | Valoare optimă |

| Temperatura de topire | 230-250 ° C. |

| Viteza șurubului | Ajustat în funcție de ieșire |

Moderea de suflare

Turnarea la suflare este utilizată pentru a face piese goale precum sticle sau containere. În acest proces, PBT este extrudat într -un tub, numit Parison, apoi aerul este suflat în el pentru a forma forma. Temperatura de topire și presiunea aerului joacă roluri cheie în asigurarea unui produs neted și uniform.

| parametrilor | Aplicația |

| Temperatura de topire | 230-250 ° C. |

| Presiunea aerului | Optimizat pentru piese goale |

Modelare de compresie

Turnarea cu compresie implică plasarea PBT într -o matriță încălzită și comprimarea acesteia sub presiune. Această metodă este folosită de obicei pentru piese mari sau cu pereți groși . Este ideal pentru aplicațiile care necesită componente puternice și durabile, care au nevoie de o retenție precisă de formă.

Parametrii tipici de procesare pentru modelarea compresiei PBT sunt:

Temperatura de topire: 230 ° C până la 250 ° C

Temperatura matriței: 150 ° C până la 180 ° C

Presiune de modelare: 10 până la 50 MPa

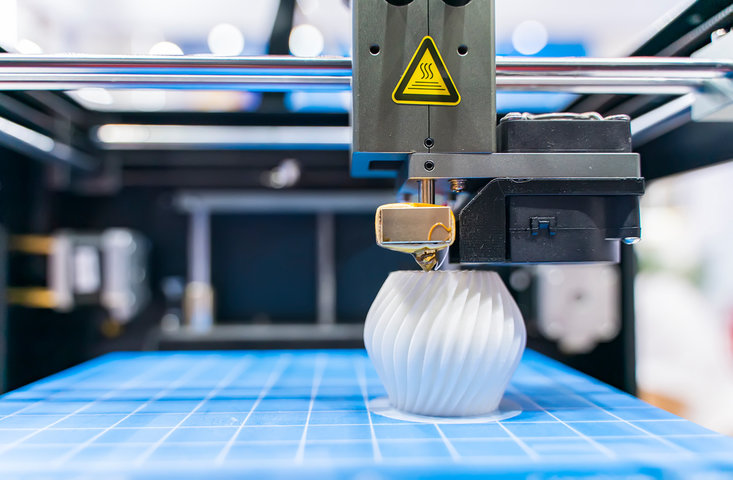

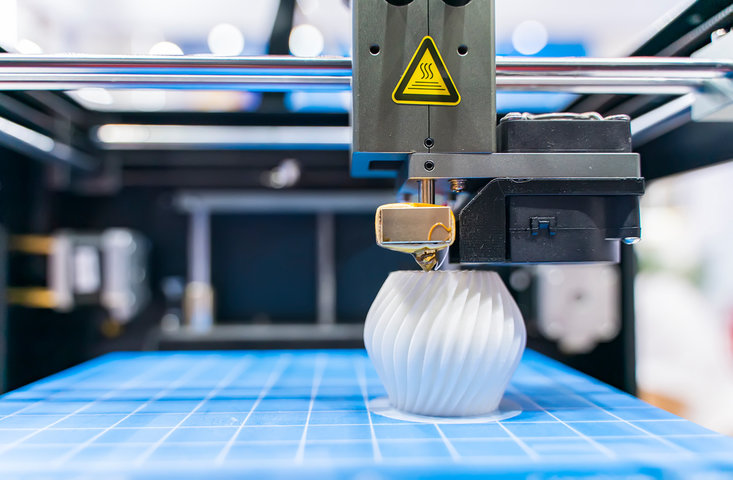

Tipărire 3D cu PBT

Deși mai puțin obișnuit, PBT poate fi procesat folosind tehnici de imprimare 3D precum fabricarea filamentului fuzionat (FFF) sau sinterizarea laser selectivă (SLS). Este potrivit pentru producerea unor piese complexe, durabile, cu rezistență ridicată. Optimizarea setărilor de imprimare, cum ar fi temperatura de extrudare și viteza de imprimare asigură straturi netede și aderență puternică. Efectul

| parametrului de imprimare 3D | asupra calității |

| Temperatura de extrudare | Afectează lipirea stratului |

| Viteză de imprimare | Controlează precizia |

Aplicații de PBT

PBT găsește utilizarea într -o gamă largă de industrii datorită proprietăților sale excelente. Să explorăm unele dintre principalele domenii de aplicare.

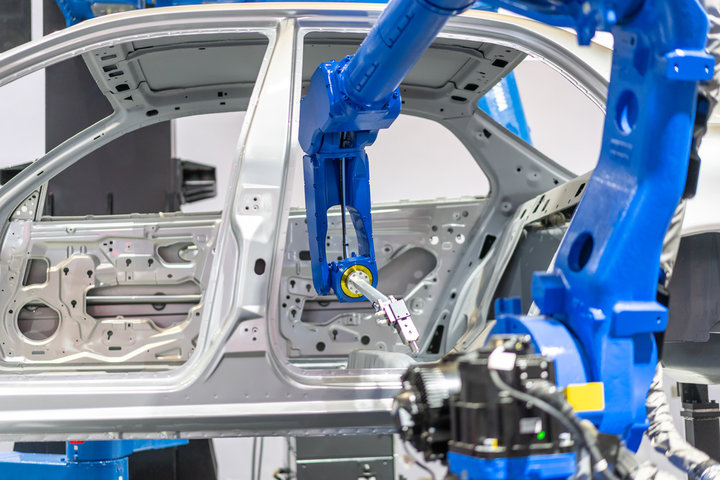

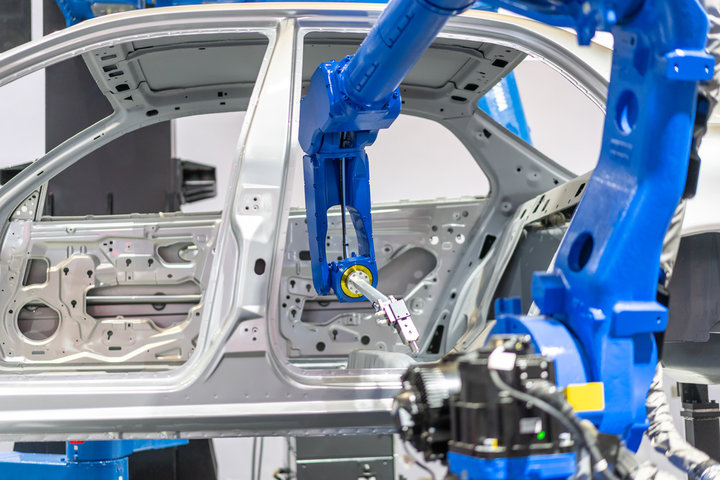

Industria auto

PBT este utilizat pe scară largă în industria auto datorită durabilității, rezistenței la căldură și rezistenței chimice. Este ideal pentru componente precum a , panourile de caroserie pentru barele de protecție , pieselor motorii și componentele de transmisie . De exemplu, PBT se găsește în mod obișnuit în cutii cochilii motorului , de viteze cu și ferestrele radiatorului , unde oferă performanțe excelente în medii dure.

| pentru PARTE AMOTIVĂ | Aplicație PBT |

| Bătători | Rezistență la impact și flexibilitate |

| Piese motorii | Izolație electrică și durabilitate |

| Componente de transmisie | Rezistența chimică la uleiuri |

Electronice și aparate electrice

În sectorul electronic , PBT este evaluat pentru proprietățile sale de izolare electrică . Este utilizat în conectorilor , ventilatoarele de răcire a și transformatoarele , asigurând siguranța și durabilitatea. PBT este, de asemenea, un material popular în electronica de consum și aparatele de acasă , cum ar fi frigiderele și mașinile de spălat, unde oferă atât rezistență mecanică, cât și stabilitate termică.

| Componenta electronică | Utilizare PBT |

| Conectori | Izolație electrică |

| Fanii de răcire | Rezistență la căldură |

| Transformatoare și relee | Locuințe durabile, gestionarea căldurii |

Bunuri de consum

În mărfurile de consum , PBT se găsește în mod obișnuit în obiectele de uz casnic , cum ar fi componentele cu aspirator și piesele de cafea . Forța și durabilitatea sa îl fac, de asemenea, o alegere ideală pentru articole sportive , inclusiv talpă de patinaj de gheață și carcase de foraj electric.

Dispozitive medicale

Biocompatibilitatea și rezistența chimică a PBT o fac potrivită pentru dispozitive medicale . Este adesea utilizat în instrumente chirurgicale , implanturi ortopedice și echipamente medicale care necesită materiale precise, durabile și igienice. Absorbția scăzută a umidității asigură fiabilitatea pe termen lung în mediile medicale. Dispozitiv

| medical Rolul | PBT |

| Instrumente chirurgicale | Durabilitate și biocompatibilitate |

| Implanturi ortopedice | Rezistență chimică și stabilitate |

Instalații sanitare și manipulare a lichidelor

În sistemele de instalații sanitare și de manipulare a fluidelor , PBT este utilizat pentru de supape , armăturile și rotatorii pompei . Rezistența sa la substanțe chimice, absorbția scăzută a umidității și durabilitatea ridicată o fac perfectă pentru componentele expuse la apă, uleiuri și agenți de curățare.

| pentru componente de instalații sanitare | Utilizarea PBT |

| Supape și accesorii | Rezistență chimică |

| Pompa rotiștii | Durabilitate sub expunerea la fluide |

Mașini industriale

PBT joacă un rol semnificativ în utilajele industriale , unde este utilizat pentru fabricarea și , de viteze , camerelor a rolelor . Aceste componente beneficiază de PBT scăzută a frecării , rezistența la uzura și de rezistența mecanică ridicată.

| Parte industriale | PBT PBT Aplicație |

| Rulmenți și viteze | Rezistență la uzură, frecare scăzută |

| Role și came | Durabilitate și precizie |

Echipamente de procesare a alimentelor

PBT este utilizat în aplicațiile de calitate alimentară datorită respectării regulamentelor FDA . Se găsește adesea în curele transportoare , lame de procesare a alimentelor și alte utilaje care se ocupă de alimente. Rezistența PBT la agenții de umiditate și curățare o face ideală pentru echipamente igienice și fiabile de procesare a alimentelor.

| Componenta de procesare a alimentelor | Utilizarea PBT |

| Curele transportoare | Conformitatea FDA, rezistența la umiditate |

| Lame de procesare a alimentelor | Durabilitate și curățenie |

Avantaje și dezavantaje ale PBT

Ca orice material, PBT are punctele sale forte și limitările.

Avantaje

PBT oferă mai multe avantaje cheie în mai multe industrii, ceea ce îl face o alegere populară pentru aplicațiile de înaltă performanță.

Proprietăți mecanice excelente și stabilitate dimensională

PBT are de rezistență ridicată , o duritate și rigiditate , ceea ce o face durabilă sub tensiune mecanică. Menține stabilitate dimensională , chiar și în diferite condiții de mediu, asigurând că componentele își păstrează forma.

PBT de rezistență chimică și uzură ridicată

rezistă la o gamă largă de substanțe chimice, inclusiv cu solvenți , combustibili și uleiuri . Rezistența la uzură o face potrivită pentru piese în mișcare precum angrenajele, unde reducerea frecării este esențială.

O izolație electrică bună

Acest polimer excelează în izolația electrică , cu o rezistență dielectrică ridicată și pierderi dielectrice scăzute . Previne scurgerea de energie și este utilizat pe scară largă în electronice și componente electrice.

Absorbția scăzută a umidității și rezistența UV

cu absorbție scăzută a umidității , PBT își menține proprietățile mecanice în medii umede. De asemenea, rezistă radiațiilor UV , ceea ce o face ideală pentru utilizarea în aer liber, fără o degradare semnificativă în timp.

Dezavantaje

În timp ce PBT are multe puncte forte, acesta are, de asemenea, unele limitări care trebuie luate în considerare.

PBT de contracție ridicată a matriței

prezintă o contracție ridicată a matriței în timpul procesării, ceea ce face dificilă menținerea preciziei dimensionale în părțile complexe. Tehnicile precise de modelare sunt necesare pentru a reduce la minimum contracția.

Sensibilitatea la hidroliză

Un dezavantaj semnificativ al PBT este sensibilitatea sa la hidroliză . Expunerea prelungită la umiditate și apă caldă poate degrada materialul în timp, limitând utilizarea acestuia în medii expuse în apă.

Predispus la deformare și sensibilitate la crestătură

din cauza contracției diferențiale ridicate , PBT este predispus la deformare , în special în părți mari sau complexe. În plus, PBT nereforțat arată sensibilitatea Notch , ceea ce o face mai sensibilă la fracturile legate de stres.

Temperatură mai mică de deviere a căldurii (HDT)

în comparație cu alte materiale plastice de inginerie, PBT are un HDT mai mic , ceea ce înseamnă că este posibil să nu fie adecvat pentru aplicații la temperaturi ridicate, fără armături sau note speciale.

| Avantaje | dezavantaje |

| Proprietăți mecanice excelente | Contracție mare a matriței |

| Stabilitate dimensională ridicată | Sensibilitate la hidroliză |

| Rezistență chimică bună și uzură | Predispus la deformare și sensibilitate la crestătură |

| Izolație electrică fiabilă | Temperatura mai scăzută de deviere a căldurii în comparație cu altele |

| Absorbție scăzută a umidității și rezistență la UV |

|

Concluzie

Polybutilen tereftalat (PBT) iese în evidență pentru rezistență mecanică , rezistența sa chimică de și stabilitatea dimensională . Versatilitatea sa o face esențială pentru industrii precum automobile, electronice și dispozitive medicale. Înțelegerea proprietăților PBT, a tehnicilor de procesare și a aplicațiilor este esențială pentru selectarea materialului potrivit și pentru asigurarea proiectării optime a produsului.

Sfaturi: Poate că sunteți interesat de toate materialele plastice