Ce face ca plasticul Peek să fie atât de unic? Pe măsură ce industriile împing pentru materiale mai puternice și mai rezistente la căldură, Peek iese în evidență. Poliothereterketone (PEEK) este un plastic de inginerie avansat, dezvoltat în anii 1980, cunoscut pentru performanțele sale ridicate în condiții extreme.

În această postare, veți afla ce este Peek, proprietățile sale și de ce este crucial în mai multe industrii. Vom explora caracteristicile sale unice și de ce este o alegere de top pentru aplicațiile aerospațiale, medicale și auto.

Ce este plasticul Peek?

Peek, sau eter polieter, este un plastic de inginerie de înaltă performanță. Este cunoscut pentru proprietățile sale excepționale și versatilitatea în diferite industrii. Pentru mai multe informații despre modul în care este utilizat PEEK în fabricație, puteți consulta ghidul nostru Peek Turning Injection.

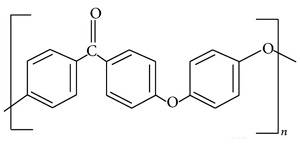

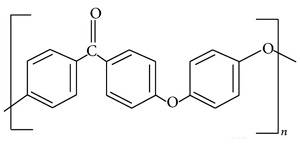

Compoziție și structură chimică

Structura moleculară a PEEK constă în repetarea unităților de două grupuri de eter și un grup cetone. Acest aranjament unic oferă peek caracteristicile sale remarcabile.

Formula chimică pentru PEEK este C19H14O3. Numărul său CAS este 29658-26-2.

Sinteza Peek

Producția de peek implică mai mulți pași:

Pregătirea monomerilor:

Monomeri cheie: 4,4'-difluorobenzofenone și hidrochinonă

Hidrochinona este tratată cu o bază puternică precum carbonatul de sodiu

Proces de polimerizare:

Apare la temperaturi ridicate (în jur de 300 ° C)

Are loc într -un solvent polar aprotic (de exemplu, difenil sulfone)

Implică substituție aromatică nucleofilă

Izolare și purificare:

Acest proces are ca rezultat coloana vertebrală a polimerului aromatic rigid. De aceea, Peek poate rezista la temperaturi de până la 240 ° C. Înțelegerea acestor proprietăți este crucială atunci când aveți în vedere Toleranțe de modelare prin injecție pentru piesele PEEK

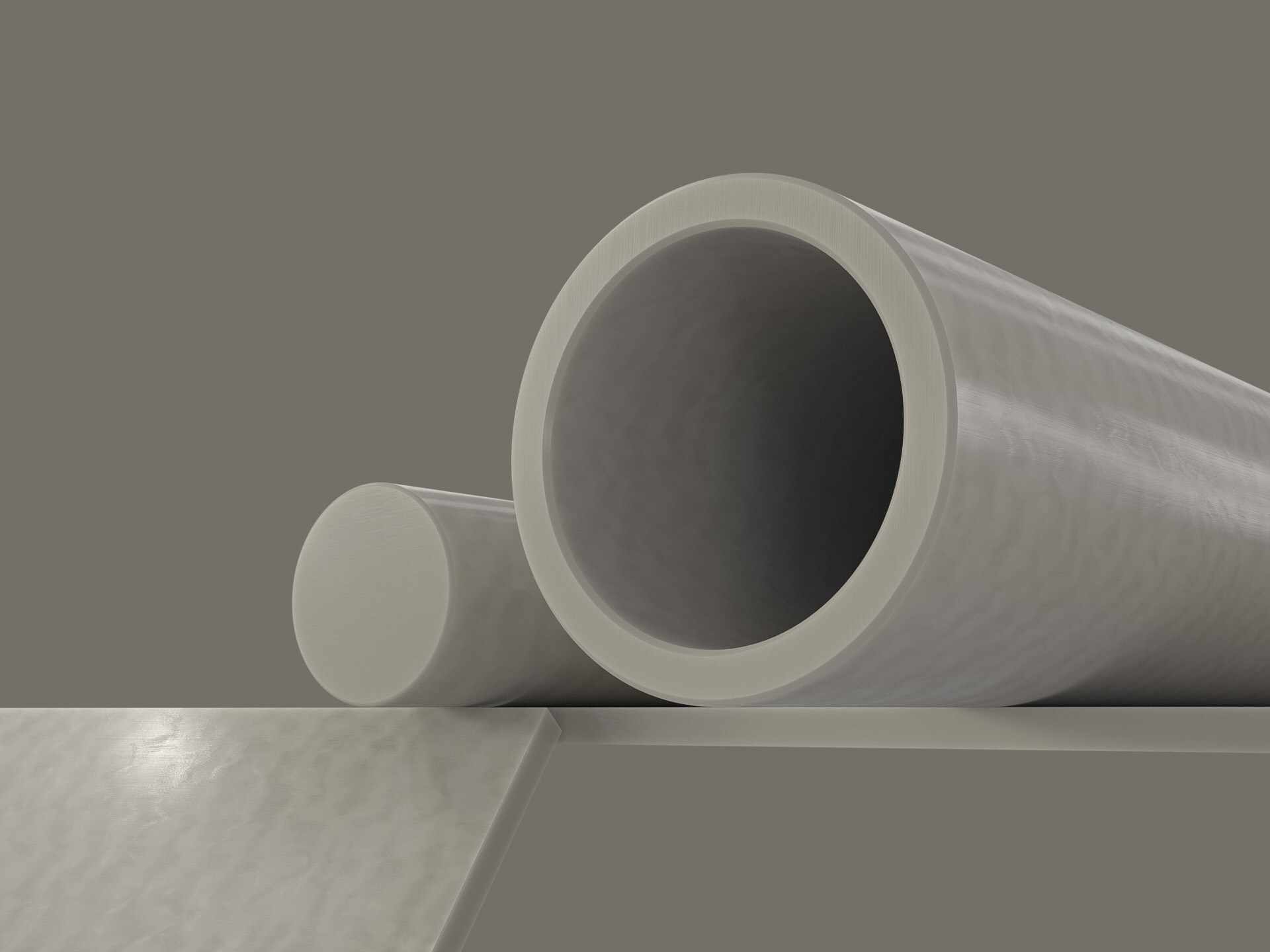

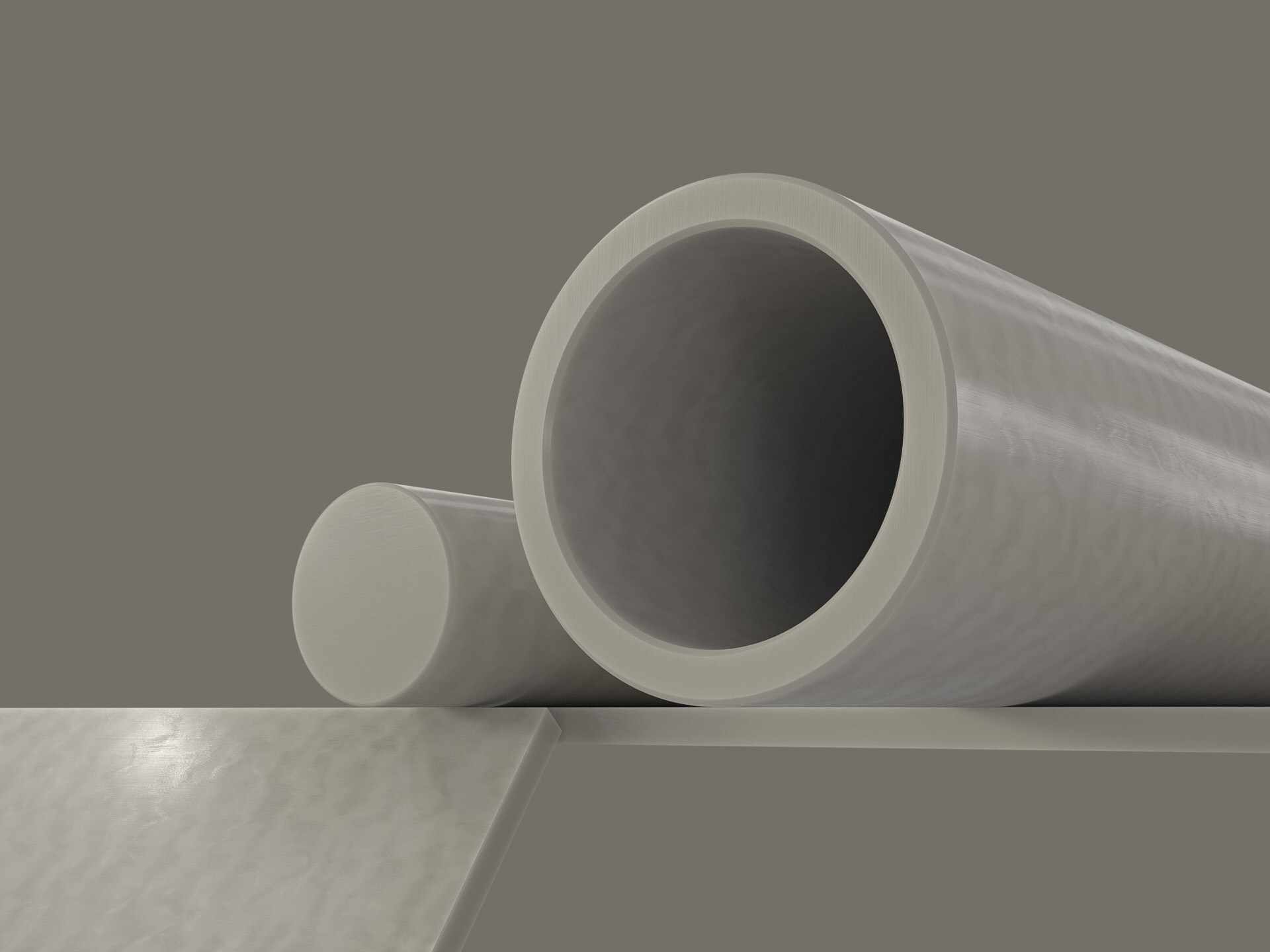

Forme de privire

Peek este disponibil sub diferite forme pentru a se potrivi diferitelor procese de fabricație:

| formularului | descrierea |

| Pelete | Granule mici, uniforme, pentru modelarea prin injecție |

| Pudra | Particule fine pentru modelarea compresiei, imprimarea 3D |

| Tije | Forme de stoc pentru prelucrarea pieselor personalizate |

| Granule | Similar cu peletele, utilizate în diverse procese de modelare |

Fiecare formular oferă avantaje unice pentru aplicații specifice. Alegerea formei potrivite este crucială pentru procesarea și performanța optimă.

Proprietățile plasticului Peek

Peek se mândrește cu o combinație unică de proprietăți. O fac potrivită

Proprietăți fizice

Caracteristicile fizice ale Peek o fac să iasă în evidență printre materiale plastice de inginerie:

Densitate: 1,26 - 1,32 g/cm³

Aspect: culoarea opacă, bej

Cristalinitate: structură semi-cristalină

Cristalinitatea sa conferă o rezistență excelentă la diverse lichide. Această caracteristică îmbunătățește, de asemenea, performanța de oboseală a PEEK și stabilitatea dimensională.

Proprietăți mecanice

Peek are o rezistență mecanică impresionantă:

Rezistență la tracțiune: 90-100 MPA

Modul de tracțiune: 3,5 - 3,9 GPA

Rezistență la flexie: 170 MPa

Modul de flexiune: 4,1 GPA

Rezistență la impact (Izod notat): 80-94 J/M

Aceste proprietăți rămân stabile chiar și la temperaturi ridicate. Durerea și puterea Peek îl fac ideal pentru aplicații solicitante, similar cu alte materiale plastice de înaltă performanță Ultem (PEI).

Proprietăți termice

Caracteristicile termice ale Peek sunt excepționale:

Punct de topire (TM): 343 ° C

Temperatura de tranziție a sticlei (TG): 143 ° C

Temperatura de deviere a căldurii (HDT): 152 ° C la 1,8 MPa

Conductivitate termică: 0,25 W/(M · K)

Coeficient de expansiune termică: 47 µm/(M · K)

Aceste proprietăți permit PEEK să mențină performanța în medii la temperaturi ridicate, ceea ce este deosebit de important în proces de modelare a injecției din plastic.

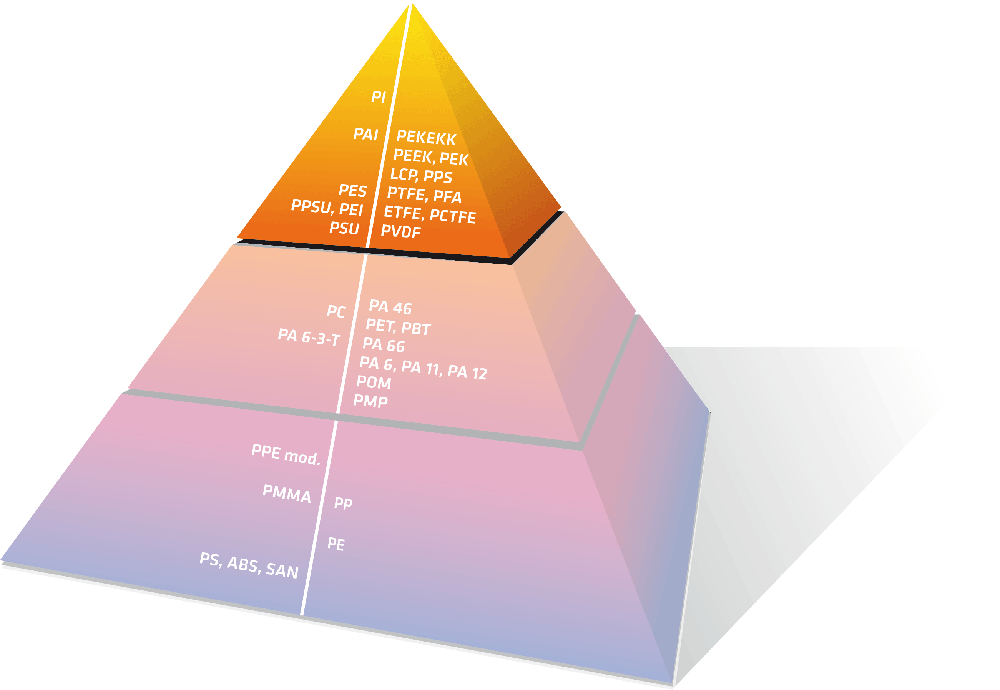

Cel mai mare plastic rezistent la căldură: Peek

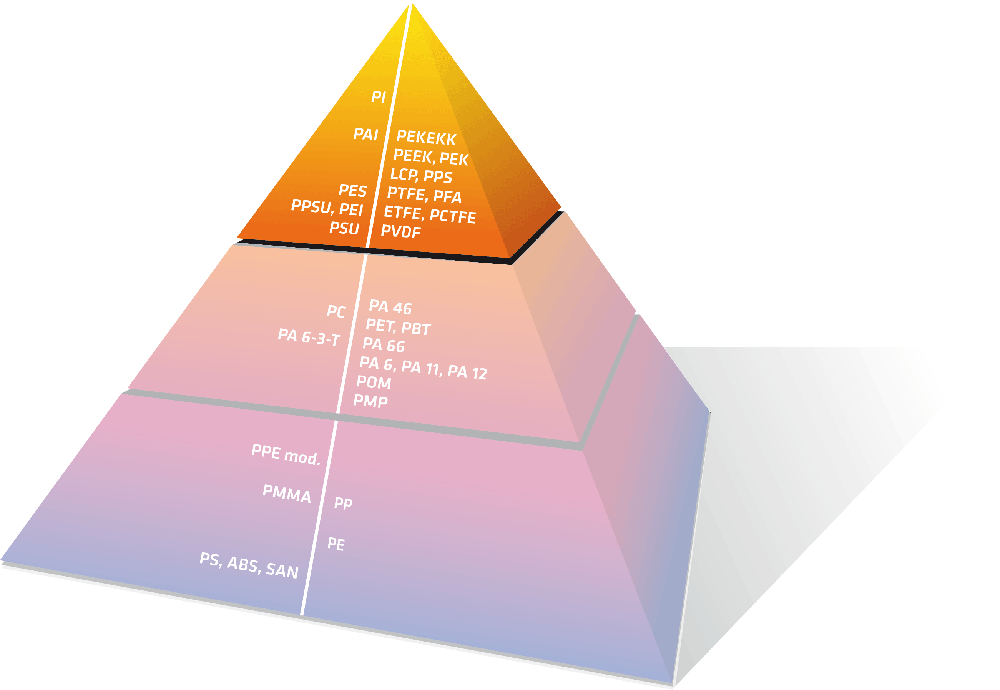

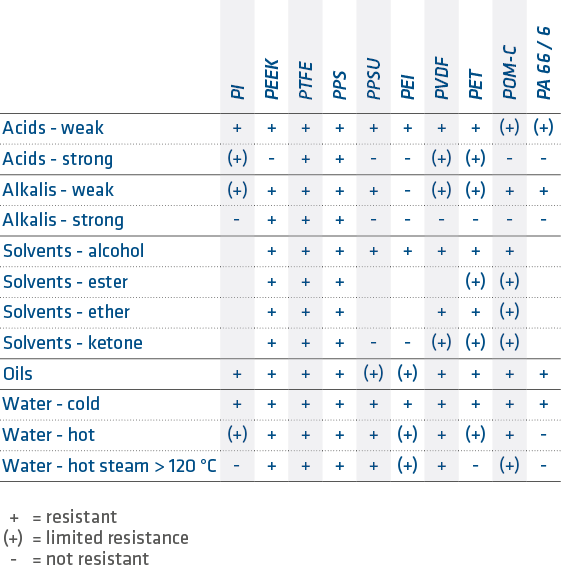

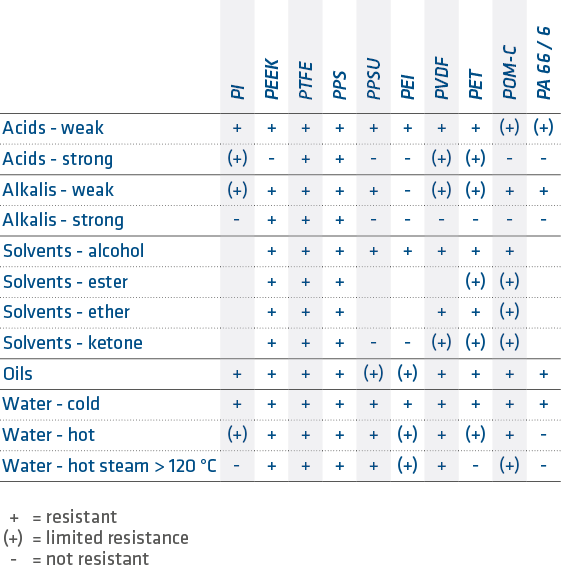

Proprietăți chimice

Peek prezintă o rezistență chimică deosebită:

Rezistent la majoritatea substanțelor chimice organice și anorganice

Rezistență excelentă la hidroliză (rezistă la abur, apă, apă de mare)

Rezistență ridicată la radiații

Rămâne stabil în medii chimice dure. Acest lucru face ca PEEK să fie ideal pentru aplicații corozive.

Peek Rezistență chimică

Proprietăți electrice

Caracteristicile electrice ale Peek sunt de remarcat:

Rezistență dielectrică: 20 kV/mm

Rezistivitatea volumului: 16 x 10^15 Ω · cm

Rezistivitatea suprafeței: 10^13 Ω

Aceste proprietăți fac ca Peek să fie un izolator excelent pe o gamă largă de temperatură.

Alte proprietăți notabile

Peek oferă beneficii suplimentare:

Rezistența la uzură: coeficient scăzut de frecare (0,25 dinamic)

Biocompatibilitate: potrivit pentru implanturi și dispozitive medicale

Retardarea flăcării: rating V0 (UL 94) până la o grosime de 1,45 mm

Absorbția sa scăzută a umidității (0,5% în 24 de ore) contribuie la stabilitatea dimensională. Puritatea inerentă a lui Peek o face potrivită pentru mediile curate ale camerei. Aceste proprietăți fac din Peek o alegere superioară în multe aplicații în comparație cu alte metode de fabricație, cum ar fi Drădarea castingului.

Aplicații de plastic Peek

Aerospațial

În aerospațial, PEEK oferă performanțe și fiabilitate ridicate. Aplicațiile comune includ:

Puterea, stabilitatea și economiile de greutate ale Peek sunt cruciale în aerospațial.

Auto

Peek rezistă condițiilor dure în mediile auto:

Rezistența sa chimică și de căldură face ca o alegere să fie o alegere fiabilă.

Medical

Peek este biocompatibil și sterilizabil. Este utilizat pe scară largă în aplicații medicale:

Peek asigură siguranța pacientului și longevitatea dispozitivului.

Electronică

În electronică, PEEK oferă o izolare și stabilitate excelentă:

Peek își menține proprietățile în condiții extreme.

Petrol și gaz

Peek rezistă la provocările mediilor petroliere și gaze:

Oferă performanțe fiabile în condiții ostile.

Prelucrarea alimentelor

În procesarea alimentelor, Peek oferă puritate și rezistență la uzură:

Peek asigură siguranța și durabilitatea echipamentelor alimentare.

Grade de plastic Peek

Peek este disponibil în diferite clase. Fiecare oferă proprietăți unice adaptate pentru aplicații specifice.

Nemulțumit (virgin) Peek

Peek -ul neîmplinit este cea mai pură formă. Oferă:

Rezistență chimică excelentă

Duritate ridicată și alungire (până la 150%)

O izolație electrică bună

Culoare naturală (bej)

Este ideal pentru aplicațiile care necesită puritate și curățenie, cum ar fi procesarea semiconductorilor și dispozitivele medicale.

Peek armat din fibră de sticlă

Armarea fibrelor de sticlă îmbunătățește proprietățile Peek:

Rezistență crescută și rigiditate (modul flexibil până la 10 GPa)

Stabilitate termică mai mare (HDT până la 315 ° C)

Stabilitate dimensională mai bună

Expansiune termică mai mică (CLTE până la 1,1 ppm/° C)

Gradele tipice conțin 30% fibre de sticlă. Sunt excelente pentru aplicații structurale în echipamentele auto, aerospațiale și industriale.

Peek armat din fibră de carbon

Fibra de carbon duce performanța PEEK la cel mai înalt nivel:

Cea mai mare rezistență și rigiditate (rezistență la tracțiune de până la 300 MPa)

Rezistență excelentă la oboseală

Rezistență la uzură superioară

Expansiune termică scăzută (CLTE de până la 0,2 ppm/° C)

Culoare neagră

Gradele cu 30% fibre de carbon sunt frecvente. Sunt utilizate în cele mai solicitante medii, cum ar fi structurile aerospațiale și piesele auto de înaltă performanță.

Peek de grad

Notele de rulment sunt adaptate pentru aplicații de uzură și frecare:

Coeficient redus de frecare (până la 0,10)

Rezistență îmbunătățită la uzură (cu până la 10 ori mai bună decât Virgin Peek)

Conductivitate termică îmbunătățită (până la 2x mai mare)

Lubrifianți adăugați (PTFE, Grafit)

Sunt ideale pentru bucșe, rulmenți și sigilii în echipamente industriale, pompe și supape. Gradele de rulment Peek depășesc materialele tradiționale din metal și plastic.

Note conforme pentru FDA pentru alimente și medicale

Unele clase Peek îndeplinesc cerințele stricte de FDA:

Respectarea contactelor alimentare (FDA 21 CFR 177.2415)

Biocompatibilitate (ISO 10993, USP Clasa VI)

Rezistență la sterilizare (Autoclave, Gamma, EtO)

Culori albastre naturale sau medicale

Sunt utilizate în echipamente de prelucrare a alimentelor, instrumente chirurgicale și dispozitive medicale implantabile. Siguranța și puritatea sunt asigurate pentru cele mai sensibile aplicații.

| de grad | de proprietăți | Aplicații |

| Nemulțumit | Puritate, duritate | Semiconductor, medical |

| Fibră de sticlă (30%) | Putere, stabilitate | Automobile, aerospațiale, industriale |

| Fibră de carbon (30%) | Cea mai mare performanță | Aerospațial, automobile de înaltă calitate |

| Rulment | Fricțiune și uzură scăzută | Bucșe, sigilii, rulmenți |

| Conform FDA | Alimente și siguranță medicală | Instrumente chirurgicale, implanturi, prelucrarea alimentelor |

Modificări și îmbunătățiri ale Peek

Peek poate fi modificat pentru a -și îmbunătăți proprietățile. Se folosesc diverși aditivi și tratamente. Acestea adaptează o privire pentru aplicații specifice.

Umpluturi și întăriri

Umpluturile și întăririle îmbunătățesc proprietățile mecanice și termice ale PEEK:

Tipul și cantitatea de umplutură sunt alese în funcție de cerințele aplicației.

Recuperare și ameliorare a stresului

Recuperarea și scutirea de stres Optimizează proprietățile Peek:

Recoacere

Simuierea stresului

Reduce tensiunile interne

Minimizează pagina de război și distorsionarea

Îmbunătățește performanța prelucrării și tăierii

Aceste tratamente sunt adesea aplicate pieselor prelucrate sau formate.

Aditivi chimici

Aditivii chimici extind performanța PEEK în medii dure:

Stabilizatori UV

Protejați -vă împotriva degradării ultraviolete

Mențineți proprietățile mecanice în aer liber

Extindeți durata de viață în lumina soarelui

Retardanți de flacără

Îmbunătățiți rezistența la foc

Reduceți fumul și emisiile toxice de gaze

Îndepliniți standardele stricte de inflamabilitate

Acestea permit utilizarea PEEK în aplicații solicitante în siguranță.

| de modificare | cu efect | Aplicații |

| Fibra de sticlă | Putere, stabilitate | Structurale, auto |

| Fibra de carbon | Cea mai mare performanță | Aerospațial, purtați piese |

| Lubrifianți | Fricțiune și uzură scăzută | Rulmenți, angrenaje, sigilii |

| Recoacere | Cristalinitate, stabilitate | Piese de precizie, rezistent la substanțe chimice |

| Simuierea stresului | Pagina de război redusă | Piese prelucrate și formate |

| Stabilizatori UV | Durabilitate în aer liber | Componente exterioare |

| Retardanți de flacără | Siguranța incendiului | Transport, electronică |

Tehnici de procesare pentru plastic PEEK

Peek poate fi procesat folosind diferite metode. Fiecare are propriile considerente. Să explorăm principalele tehnici.

Turnare prin injecție

Turnarea prin injecție este frecventă pentru producerea pieselor complexe de peek:

Configurarea corectă este crucială pentru piesele de calitate. Echipamentele specializate sunt necesare datorită temperaturilor ridicate.

Extrudare

Extruziunea produce profiluri continue peek:

Profiluri, filme, tuburi

Tije, foi și forme personalizate

Filme și membrane subțiri

Tuburi perfecte și armate

Considerații de răcire

Răcire controlată pentru cristalinitate

Băi de apă sau rulouri de răcire

Recuperare pentru stabilitate dimensională

Rata de răcire afectează proprietățile finale. Trebuie să fie optimizat pentru fiecare produs.

Imprimare 3D

Tipărirea 3D oferă libertate de design pentru piese PEEK:

Peek este dificil pentru tipărirea 3D. Dar permite piese unice, de înaltă performanță.

Prelucrare

Peek poate fi prelucrat ca metale:

Întorcându -se , măcinare, foraj

Probleme de selecție și uzură a sculelor

Instrumente de carbură și PCD

Acoperiri pentru rezistența la uzură

Controlul cipului și ruperea

Tehnicile adecvate produc Toleranțe strânse . Purtarea sculei poate fi semnificativă datorită abrazivității Peek.

Alte metode

Peek poate fi procesat în alte moduri:

Modelare de compresie

Casting

Sudare

Aceste metode extind opțiunile de procesare ale PEEK. Sunt utilizate pentru aplicații și cerințe specifice.

| Metoda | aplicații tipice | Considerații cheie |

| Turnare prin injecție | Piese complexe, volum mare | Temperatură ridicată, design matriței |

| Extrudare | Profiluri, filme, tuburi | Răcire, control dimensional |

| Imprimare 3D | Piese personalizate, prototipuri | Deformare, lipire de strat |

| Prelucrare | Piese de precizie, volum mic | Uzura sculei, controlul cipului |

| Modelare de compresie | Forme simple, părți groase | Preîncălzire, presiune |

| Casting | Prototipuri, alergări mici | Material de mucegai, contracție |

| Sudare | Alăturarea, adunarea | Pregătirea suprafeței, parametri |

Pentru o înțelegere cuprinzătoare a tehnicilor de procesare a plasticului, inclusiv a celor utilizate pentru Peek, vă puteți referi la ghidul nostru cu privire la proces de modelare a injecției din plastic.

Considerații de proiectare pentru piesele Peek

Grosimea peretelui și geometria

Grosimea peretelui afectează rezistența, rigiditatea și modelabilitatea:

Scopul unei grosimi uniforme (± 0,025 in/0,64 mm)

Evitați secțiunile groase (> 0,16 in/4 mm) pentru a preveni scufundări și goluri

Folosiți coaste și gusuri pentru armătură, cu o grosime de 50-60% din peretele principal

Proiectare pentru unghiuri de proiect (1-2 °) pentru a facilita ejectarea și a preveni denaturarea

Geometria corectă optimizează utilizarea materialelor și asigură umplerea și ejectarea netedă a matriței. Utilizați doparea și scobirea pentru a reduce secțiunile groase și pentru a minimiza consumul de materiale.

Contracție și controlul paginii de război

Peek are o contracție mare (1-2%) în timpul răcirii, ceea ce poate duce la o pagină de război:

Folosiți grosimea uniformă a peretelui pentru a promova chiar și răcirea și contracția

Încorporați contracția preconizată în designul matriței (1,5% este un bun punct de plecare)

Balanți de închidere și umplere pentru a asigura distribuția uniformă a debitului și a presiunii

Controlează viteza de răcire și temperatura pentru a minimiza contracția diferențială

Pagina de război apare din cauza contracției diferențiale între diferite secțiuni de piese. Poate fi redus la minimum prin proiectarea corectă (de exemplu, geometria simetrică) și procesarea (de exemplu, răcire treptată).

Rezistență la fluaj și oboseală

Peek are o rezistență excelentă la fluaj și oboseală, dar poate fi îmbunătățită în continuare prin proiectare:

Evitați colțurile și crestăturile ascuțite, care pot concentra stresul și inițiază fisuri

Utilizați raze generoase (> 0,06 in/1,5 mm) și file pentru a distribui stresul uniform

Orientați fibrele de întărire în direcția stresului principal pentru a maximiza puterea

Controlați nivelul de stres și ciclismul pentru a rămâne în limita de rezistență a materialului

Proiectarea pentru încărcarea pe termen lung este crucială pentru a asigura performanțe fiabile pe întreaga viață a părții. Folosiți nervuri și acumularea de materiale în zone cu stres ridicat pentru a îmbunătăți rezistența și rigiditatea.

Uzura și optimizarea frecării

Peek are proprietăți bune de uzură și frecare inerentă, care pot fi optimizate prin proiectare:

Folosiți suprafețe netede, lustruite (RA <0,8 µm) pentru a reduce abraziunea și uzura

Evitați contactul abraziv cu suprafețe dure sau dure, ceea ce poate accelera uzura

Încorporează caracteristici de ungere, cum ar fi caneluri de ulei, rezervoare sau aditivi auto-lubrifianți

Selectați materiale de împerechere adecvate (de exemplu, metal, ceramică) pe baza cerințelor tribologice

Proiectarea corectă reduce la minimum uzura și frecarea, extinzând durata de serviciu a pieselor în mișcare, cum ar fi rulmenți, angrenaje și sigilii. Luați în considerare utilizarea notelor de rulment specializate de Peek pentru cele mai solicitante aplicații.

Stabilitate dimensională și precizie

Peek oferă o stabilitate dimensională excelentă datorită absorbției sale scăzute de umiditate și a temperaturii ridicate de tranziție a sticlei. Precizia poate fi obținută prin proiectare și procesare atentă:

Utilizați toleranțe strânse (± 0,002 in/0,05 mm) pentru dimensiuni și potriviri critice

Permiteți o contracție uniformă (1,5%) în proiectarea matriței pentru a compensa modificările post-turnare

Optimizați închiderea și ejectarea pentru a minimiza distorsionarea și stresul rezidual

Luați în considerare recoacerea post-lapte pentru a ameliora stresul și a îmbunătăți stabilitatea

Piesele precise și stabile sunt esențiale pentru aplicații critice precum aerospațial, medical și electronice. Acestea asigură performanțe constante, asamblare ușoară și fiabilitate pe termen lung.

| Proiectarea aspectului Aspect | cheie | Considerații |

| Grosimea peretelui | Uniformă (± 0,025 in), evitați> 0,16 in, coaste 50-60% | Rezistență, modele, chiuvetă minimă |

| Contracție și de război | Bilanț închis, 1,5% alocație, răcire treptată | Precizie dimensională, distorsiune minimă |

| Înfiorător și oboseală | Raze> 0,06 in, orientarea fibrelor, controlul stresului | Fiabilitate pe termen lung, rezistență ridicată |

| Purtați și fricțiuni | Suprafețe netede (RA <0,8 µm), lubrifiere, perechi de materiale | Durată de viață extinsă, frecare scăzută |

| Stabilitate dimensională | Toleranțe ± 0,002 in, contracție uniformă, recoacere | Precizie, consistență, asamblare ușoară |

Comparația peek cu alte materiale plastice de înaltă performanță

Peek este unul dintre cele mai performante termoplastice disponibile. Dar cum se compară cu alte materiale avansate? Să aruncăm o privire detaliată.

| Proprietate | Peek | PEI | PPS | PTFE | PI |

| Max. Temp. Service. (° C) | 260 | 170 | 240 | 260 | 400 |

| Rezistență la tracțiune (MPA) | 100 | 105 | 80 | 25 | 150 |

| Modulul flexual (GPA) | 4.1 | 3.3 | 4.0 | 0.5 | 3.5 |

| Impactul izod notat (kj/m²) | 7 | 6 | 3 | 2 | 4 |

| Rezistență chimică | Excelent | Excelent | Excelent | Remarcabil | Bun |

| Rezistența la uzură | Excelent | Bun | Bun | Corect | Bun |

| Coeficient de frecare | 0,10-0.25 | 0,20-0.35 | 0.15-0.30 | 0.05-0.10 | 0,10-0.25 |

| Absorbția umidității (%) | 0.5 | 1.2 | 0.05 | <0,01 | 1.5 |

Peek vs. PEI (Ultem)

PEI (polieteimid) , cunoscut de numele de marcă Ultem, este un alt polimer de înaltă performanță:

Peek are o rezistență, rigiditate și stabilitate termică mai mare

PEEK FORTUNEA TENSILULUI: 100 MPA, PEI: 105 MPA

Peek Flexural Modulus: 4,1 GPA, PEI: 3,3 GPA

Temperatura de tranziție a sticlei Peek (TG): 143 ° C, PEI: 217 ° C

Peek își menține proprietățile mecanice la temperaturi mai ridicate (260 ° C față de 170 ° C utilizare continuă)

PEI are o stabilitate dimensională mai bună, o absorbție mai mică a umidității și o rezistență dielectrică mai mare

Ambele au o rezistență chimică excelentă și o retardanță inerentă a flăcării

Peek depășește PEI în temperaturi extreme și încărcare mecanică. PEI este o alegere bună pentru aplicațiile structurale și electrice.

Peek vs. PPS

PPS (polifenilen sulfură) este un plastic de inginerie semi-cristalin la temperatură ridicată:

Peek are o rezistență mai mare, rezistență la impact și rezistență la uzură

PEEK FORTATEA TENSILULUI: 100 MPA, PPS: 80 MPA

Peek notched Izod Forța impactului: 7 kJ/m², pps: 3 kJ/m²

PPS are o rezistență chimică mai bună, în special la acizi, baze și solvenți puternici

Peek este mai scump, dar oferă performanțe mecanice superioare și stabilitate termică

PPS este mai ușor de procesat (punct de topire mai mic) și are o absorbție mai mică a umidității

Peek este alegerea de top pentru cererea de aplicații mecanice și tribologice. PPS este potrivit pentru medii agresive din punct de vedere chimic și proiecte sensibile la costuri.

Peek vs. Ptfe

PTFE (politetrafluoroetilen), cunoscut de numele comercial Teflon, este un fluoropolimer unic:

Peek are o rezistență mult mai mare, rigiditate și rezistență la uzură

PEEK TENSILE FORTATE: 100 MPA, PTFE: 25 MPA

Peek Flexural Modulus: 4,1 GPA, PTFE: 0,5 GPA

PTFE are cel mai mic coeficient de frecare (0,05-0,10) și cele mai bune proprietăți netilete

Peek poate rezista la temperaturi mai ridicate în aer (260 ° C față de 260 ° C utilizare continuă)

PTFE este mai inert din punct de vedere chimic și rezistent la aproape toți solvenții

Peek este mai potrivit pentru aplicații structurale, purtătoare de încărcare și uzură. PTFE excelează în utilizări cu frecare scăzută, antiaderentă și inert chimic.

Peek vs. Polyimides (PI)

Polamidele (PI) sunt o familie de polimeri de înaltă performanță, de înaltă performanță:

Peek are o duritate mai mare, rezistența la impact și rezistența la uzură

Peek alungire la pauză: 50%, PI: 10-30%

Peek notched Izod Forța impactului: 7 kJ/m⊃2 ;, pi: 3-5 kJ/m²

Unele IP, cum ar fi PMR-15 și BPDA-PPD, pot rezista la temperaturi și mai ridicate (până la 400 ° C)

Peek este mai ușor de procesat (termoplastic vs. termoset) și are o rezistență chimică mai bună

IP -urile sunt adesea folosite ca acoperiri, filme, fibre și compozite

Peek este alegerea preferată pentru majoritatea aplicațiilor structurale și tribologice solicitante. IP -urile sunt utilizate atunci când este necesară rezistența la temperatură cea mai ridicată, adesea în aerospațială și electronică.

Deși această comparație se concentrează pe materiale plastice de înaltă performanță, este de remarcat faptul că, în unele aplicații, aceste materiale ar putea concura cu metale de înaltă rezistență. De exemplu, în aplicațiile aerospațiale, inginerii ar trebui să aleagă între PEEK și aliaje de aluminiu de înaltă rezistență, cum ar fi 6061 și 7075 aluminiu.

Pentru aplicații mai puțin solicitante, inginerii ar putea lua în considerare materiale plastice mai comune, cum ar fi ABS (acrilonitril butadiene styren

Aspecte de mediu și durabilitate ale Peek

Reciclabilitatea Peek

Peek este un termoplastic complet reciclabil:

Poate fi remaniat și reprocesat de mai multe ori

Metodele de reciclare includ reciclarea mecanică și chimică

Peek reciclat păstrează majoritatea proprietăților sale originale

Poate fi amestecat cu Virgin Peek sau alți polimeri

Reciclarea Peek ajută la reducerea deșeurilor și la conservarea resurselor. Este un aspect important al fabricării durabile.

Eficiența energetică în producție

Producția de peek este relativ eficientă din punct de vedere energetic:

Utilizează un proces fără solvent (polimerizare topită la temperatură ridicată)

Acest lucru reduce nevoia de recuperare a solventului intensiv în energie

Materiile prime sunt stabile și nu necesită o manipulare specială

Performanțele înalte ale Peek permite proiecte mai ușoare și mai eficiente

Acești factori contribuie la scăderea consumului de energie și a emisiilor. Ei fac din privire o alegere ecologică.

Evaluarea ciclului de viață

Studiile de evaluare a ciclului de viață (LCA) arată beneficiile de sustenabilitate ale PEEK:

Piesele Peek au o durată de viață lungă, reducând nevoile de înlocuire

Acestea pot înlocui componentele metalice mai grele, reducând consumul de combustibil

Rezistența la temperatură ridicată a Peek permite procese mai eficiente

Rezistența sa chimică minimizează nevoia de acoperiri de protecție

Pe întregul său ciclu de viață, Peek oferă avantaje pentru mediu. Contribuie la eficiența resurselor și la emisiile reduse.

| de aspect | Beneficiu |

| Reciclabilitate | Deșeuri reduse, resurse conservate |

| Eficiența energetică | Consum mai mic și emisii |

| Performanța ciclului de viață | Durată de viață lungă, proiecte eficiente |

Rezumat

Plastic PEEK oferă o combinație unică de proprietăți, inclusiv rezistență ridicată, rezistență la căldură și rezistență chimică. Aceste proprietăți permit PEEK să funcționeze în aplicații solicitante în industrii precum aerospațial, medical și auto. Înțelegând notele Peek, metodele de procesare și considerațiile de proiectare, inginerii își pot valorifica potențialul maxim.

Sfaturi: Poate că sunteți interesat de toate materialele plastice