Pernah tertanya -tanya mengapa plastik PVC ada di mana -mana? Dari paip ke peranti perubatan, bahan serba boleh ini telah merevolusikan banyak industri. Ditemui secara tidak sengaja pada tahun 1872 oleh ahli kimia Jerman Eugen Baumann, PVC telah menjadi bahan utama di seluruh dunia.

Dalam jawatan ini, kami akan meneroka sifat -sifat, proses pembuatan, dan jenis plastik PVC. Anda juga akan belajar tentang pelbagai kegunaan dan pengubahsuaian yang menjadikannya penting dalam industri hari ini.

Memahami Polyvinyl Chloride (PVC)

Apakah PVC (Polyvinyl Chloride)?

PVC, atau polyvinyl chloride, juga dipanggil vinil, adalah polimer termoplastik yang sangat serba boleh. Ia terkenal dengan ketahanan, kemampuan, dan ketahanan terhadap bahan kimia. Digunakan dalam industri seperti pembinaan, penjagaan kesihatan, dan elektronik, PVC disukai kerana keupayaannya untuk menahan keadaan yang melampau. Tidak seperti plastik lain, PVC boleh fleksibel atau tegar, bergantung kepada bahan tambahan yang digunakan semasa pengeluaran.

PVC adalah bahan ringan. Sangat mudah untuk bekerja dan boleh dibentuk ke dalam pelbagai bentuk, menjadikannya pilihan untuk banyak aplikasi. Ciri -ciri penebat elektrik yang sangat baik juga menjadikannya sesuai untuk pengeluaran dawai dan kabel.

Sejarah ringkas penemuan dan pembangunan PVC

Penemuan PVC adalah kemalangan gembira. Pada tahun 1872, ahli kimia Jerman Eugen Baumann mendedahkan gas vinil klorida kepada cahaya matahari, menghasilkan pepejal putih - PVC. Walau bagaimanapun, tidak sampai tahun 1913 bahawa Friedrich Klatte mematenkan proses untuk memolimerisasi PVC menggunakan cahaya matahari, membuka jalan untuk kegunaan komersil.

Semasa Perang Dunia I, Jerman mula menghasilkan produk PVC yang fleksibel dan tegar, yang menggantikan logam tahan karat. Menjelang pertengahan abad ke-20, PVC telah menjadi salah satu plastik yang paling banyak dihasilkan di seluruh dunia.

Sifat plastik PVC

PVC menawarkan satu set ciri unik yang menjadikannya bahan serba boleh untuk pelbagai aplikasi.

| harta | Nilai |

| Ketumpatan | 1.3-1.45 g/cm³ |

| Penyerapan air (perendaman 24h) | 0.06% |

| Kekuatan tegangan | 7500 psi |

| Modulus lentur | 481000 psi |

| Kekuatan kesan Izod yang bertenaga | 1.0 ft-lbs/in |

| Suhu pesongan haba (264 psi) | 158 ° F. |

| Pekali pengembangan haba | 3.2 x 10-5 in/in/° F |

| Kekuatan dielektrik | 544 v/mil |

Sifat fizikal

Ketumpatan : PVC mempunyai ketumpatan 1.3-1.45 g/cm³ untuk PVC tegar. Ketumpatan yang agak tinggi ini menyumbang kepada keteguhan dan ketahanannya.

Penyerapan air : PVC mempunyai penyerapan air yang rendah. Apabila direndam selama 24 jam, ia hanya menyerap air 0.06%. Ini menjadikannya tahan terhadap kelembapan dan sesuai untuk kegunaan luaran.

Sifat mekanikal

Kekuatan tegangan : PVC mempunyai kekuatan tegangan sebanyak 7500 psi. Kekuatan yang tinggi ini membolehkan ia menahan tekanan yang ketara tanpa pecah. Ia sesuai untuk aplikasi yang memerlukan ketangguhan.

Modulus Flexural : Modulus lentur PVC adalah 481000 psi. Ukuran kekakuan ini memastikan PVC dapat mengekalkan bentuknya di bawah beban.

Kekuatan kesan Izod yang bertenaga : Kekuatan kesan IZOD PVC adalah 1.0 ft-lbs/in. Ini menunjukkan keupayaannya untuk menentang daya impak dan mengelakkan fraktur.

Sifat terma

Suhu pesongan haba : Pada 264 psi, suhu pesongan haba PVC ialah 158 ° F. Ini adalah suhu di mana ia mula berubah bentuk di bawah beban. PVC mengekalkan bentuknya dengan baik di bawah suhu sederhana.

Koefisien pengembangan haba : PVC mempunyai pekali pengembangan haba 3.2 x 10-5 in/in/° F. Ini mengukur berapa banyak ia berkembang dengan perubahan suhu. Nilai rendah PVC bermakna ia mengekalkan kestabilan dimensi.

Sifat elektrik

Sifat kimia

Rintangan kimia : PVC adalah tahan terhadap banyak bahan kimia, termasuk asid, pangkalan, garam, dan hidrokarbon alifatik. Ini menjadikannya sesuai untuk digunakan dalam persekitaran yang menghakis.

Rintangan cuaca : PVC dapat menahan pendedahan kepada cahaya matahari dan unsur -unsur cuaca yang lain. Harta ini membolehkan penggunaannya dalam aplikasi luaran.

Kelebihan dan Kekurangan

Hartanah PVC menawarkan beberapa kelebihan:

Kos rendah

Kekuatan tinggi

Rintangan kakisan

Retardancy api

Penebat yang sangat baik

Mudah diproses

Walau bagaimanapun, ia juga mempunyai beberapa kelemahan:

Kestabilan haba yang lemah: PVC boleh merendahkan pada suhu tinggi.

Migrasi Plasticizer: Dari masa ke masa, plasticizers boleh melepaskan, mempengaruhi sifat PVC.

Ketoksikan yang berpotensi: PVC mengandungi klorin, yang boleh melepaskan bahan toksik semasa pengeluaran atau pelupusan.

Proses pembuatan plastik PVC

Pernahkah anda tertanya -tanya bagaimana plastik PVC dibuat? Ini adalah proses menarik yang melibatkan beberapa langkah. Mari kita meneroka perjalanan pembuatan bahan serba boleh ini.

Bahan mentah

Bahan mentah utama untuk pengeluaran PVC adalah:

Monomer vinil klorida (VCM) : VCM dihasilkan dengan menggabungkan klorin (berasal dari garam) dan etilena (dari gas asli atau minyak). Ethylene diklorida terbentuk. Ia kemudian dipanaskan dalam unit retak untuk menghasilkan VCM.

Aditif : Pelbagai bahan tambahan digunakan untuk meningkatkan sifat PVC:

Penstabil: Mencegah kemerosotan semasa pemprosesan

Plasticizers: Meningkatkan fleksibiliti

Pengisi: Meningkatkan sifat mekanikal

Pelincir: Bantuan dalam pemprosesan

Penstabil UV: Melindungi daripada kemerosotan cahaya matahari

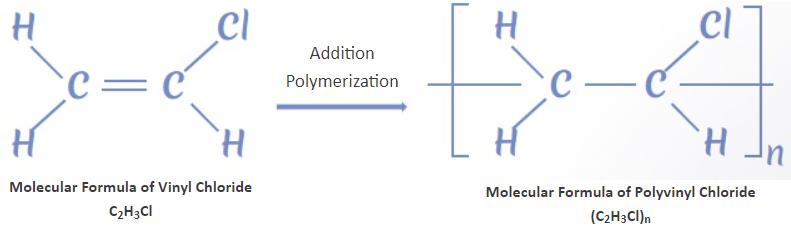

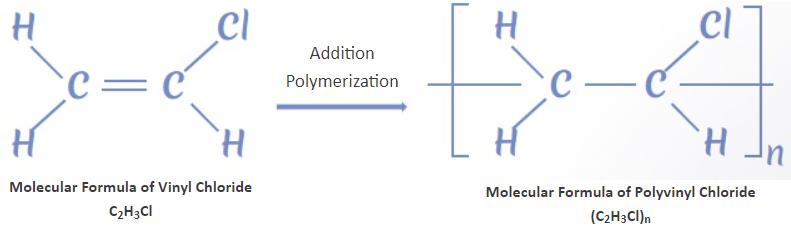

Kaedah pempolimeran

PVC disintesis melalui pempolimeran VCM. Dua kaedah utama adalah:

Pempolimeran penggantungan :

VCM tersebar di dalam air dengan pemula dan bahan tambahan.

Pencampuran berterusan mengekalkan saiz zarah penggantungan dan seragam.

Menyumbang 80% pengeluaran PVC di seluruh dunia.

Pempolimeran emulsi :

VCM terperangkap di dalam micelles sabun di dalam air.

Pemula larut air digunakan.

Menghasilkan PVC dengan saiz zarah yang lebih kecil (0.1-100 μm).

Kedua -dua kaedah melibatkan haba untuk memulakan pempolimeran. Resin PVC yang dihasilkan adalah pepejal putih, rapuh.

Pengkompaunan dan pelletizing

Resin PVC dicampur dengan bahan tambahan dalam proses yang dipanggil pengkompaunan. Ini dilakukan dalam pengadun atau extruders untuk menghasilkan campuran homogen.

PVC yang dikompaun kemudian diletakkan. Ia diekstrusi melalui mati dan dipotong menjadi pelet kecil. Pelet ini mudah dikendalikan dan bersedia untuk diproses selanjutnya.

Kawalan dan ujian kualiti

Langkah -langkah kawalan kualiti yang ketat dilaksanakan sepanjang proses pembuatan. Ini memastikan sifat dan prestasi PVC yang konsisten.

Beberapa ujian biasa termasuk:

Pengukuran ketumpatan

Ujian kekuatan tegangan

Ujian rintangan kesan

Ujian kestabilan terma

Ujian rintangan kimia

Ujian ini membantu mengesahkan bahawa PVC memenuhi spesifikasi yang diperlukan untuk permohonan yang dimaksudkan.

Jadual di bawah meringkaskan langkah -langkah utama dalam pembuatan PVC:

| Langkah | Penerangan |

| Bahan mentah | VCM (dari klorin dan etilena) dan bahan tambahan |

| Pempolimeran | Penggantungan (80% pengeluaran) atau emulsi |

| Pengkompaunan | Mencampurkan resin PVC dengan bahan tambahan untuk meningkatkan sifat |

| Pelletizing | Extruding dan cutting compaund pvc ke dalam pelet |

| Kawalan & Ujian Kualiti | Mengesahkan sifat dan prestasi melalui pelbagai ujian |

Jenis plastik PVC

PVC datang dalam pelbagai jenis, masing -masing dengan sifat dan aplikasi yang unik.

Tegar PVC (UPVC)

Juga dikenali sebagai PVC atau PVC-U yang tidak disalurkan

Kaku dan kos efektif

Rintangan yang tinggi terhadap kesan, air, cuaca, dan persekitaran yang mengakis

Ketumpatan: 1.3-1.45 g/cm³

Aplikasi: paip, bingkai tingkap, dan bahan binaan

Pvc fleksibel

Paip PVC yang fleksibel

Mengandungi plasticizer yang memberikan fleksibiliti

Klasifikasi berdasarkan kandungan plasticizer:

Ketumpatan: 1.1-1.35 g/cm³

Aplikasi: Kabel, hos, dan produk kembung

Sifat pvc fleksibel

Kos rendah

Kekuatan kesan yang fleksibel dan tinggi

Rintangan yang baik terhadap UV, asid, alkali, dan minyak

Tidak mudah terbakar

Profil prestasi serba boleh

PVC berklorin (CPVC)

Dihasilkan oleh pengklorinan resin PVC

Kandungan klorin meningkat dari 56% hingga sekitar 66%

Ketahanan yang dipertingkatkan, kestabilan kimia, dan kebencian api

Dapat menahan suhu yang lebih tinggi daripada PVC biasa

Aplikasi: paip air panas dan pengendalian cecair industri

PVC Berorientasikan (PVC-O)

Dikeluarkan dengan meregangkan paip PVC-U

Menyusun semula struktur amorf ke dalam struktur berlapis

Meningkatkan Ciri Fizikal:

Kekakuan

Rintangan Keletihan

Ringan

Aplikasi: paip tekanan berprestasi tinggi

PVC diubahsuai (PVC-M)

Aloi PVC dibentuk dengan menambahkan ejen pengubahsuaian

Meningkatkan sifat ketangguhan dan kesan

Aplikasi: saluran, saluran, dan kelengkapan yang memerlukan ketahanan yang dipertingkatkan

Jadual di bawah meringkaskan jenis utama PVC dan ciri -ciri mereka:

| Jenis | Penerangan | Properties Kunci | Aplikasi |

| PVC tegar | Tidak diletakkan, kaku | Kesan, cuaca, dan rintangan kimia | Paip, bingkai tingkap, pembinaan |

| Pvc fleksibel | Mengandungi plastik untuk fleksibiliti | UV, Asid, Alkali, dan Rintangan Minyak | Kabel, hos, inflatables |

| PVC berklorin | Kandungan klorin meningkat kepada 66% | Ketahanan yang dipertingkatkan, rintangan haba | Paip air panas, pengendalian cecair perindustrian |

| PVC berorientasikan | Pipa PVC-U yang diregangkan | Peningkatan kekakuan, rintangan keletihan | Paip tekanan berprestasi tinggi |

| Diubahsuai PVC | Aloi PVC dengan mengubah ejen | Peningkatan ketangguhan dan kekuatan kesan | Saluran, saluran, kelengkapan |

Kaedah pemprosesan untuk plastik PVC

Kepelbagaian PVC bukan hanya dalam sifatnya tetapi juga dengan cara yang dapat diproses. Mari kita menyelam pelbagai kaedah yang digunakan untuk membentuk bahan ini menjadi produk yang berguna.

Penyemperitan

Penyemperitan adalah proses berterusan yang menghasilkan profil yang panjang dan seragam. PVC dicairkan dan dipaksa melalui mati untuk mencipta bentuk yang dikehendaki.

Pengacuan suntikan

Pencetakan suntikan digunakan untuk membuat bahagian kompleks, tiga dimensi. Molten PVC disuntik ke dalam rongga acuan di mana ia menyejukkan dan menguatkan.

Parameter proses :

Pertimbangan :

Thermoforming

Thermoforming melibatkan pemanasan lembaran PVC sehingga ia lentur dan kemudian membentuknya di atas acuan. Lembaran kemudian disejukkan untuk mengekalkan bentuk baru.

Meniup cetakan

Pencetakan pukulan digunakan untuk membuat objek berongga seperti botol dan bekas. Satu tiub cair PVC, yang dipanggil parison, dinaikkan di dalam acuan.

Calendering

Calendering adalah proses yang menghasilkan lembaran atau filem yang nipis, berterusan. PVC diluluskan melalui satu siri penggelek yang dipanaskan yang memampatkan dan membentuknya.

Percetakan 3D

Percetakan 3D, atau pembuatan tambahan, adalah kaedah yang agak baru untuk memproses PVC. Ia melibatkan membina lapisan objek mengikut lapisan dari model digital.

| Kaedah Pemprosesan | Penerangan | Mata Utama |

| Penyemperitan | Proses berterusan untuk membuat profil | Paip, tiub, lembaran; suhu yang lebih rendah daripada pencetakan suntikan |

| Pengacuan suntikan | Mewujudkan bahagian yang kompleks dengan menyuntik ke dalam acuan | Cair temp: 170-210 ° C, acuan temp: 20-60 ° C; acuan tahan karat |

| Thermoforming | Membentuk lembaran PVC yang dipanaskan ke atas acuan | Lancar pada 120-150 ° C; pembungkusan, tanda, komponen automotif |

| Meniup cetakan | Mencipta objek berongga dengan menaikkan parison | Botol, bekas; Sesuai untuk bahan kimia |

| Calendering | Menghasilkan lembaran atau filem yang nipis, berterusan | Filem untuk pembungkusan, label; lembaran untuk lantai, bumbung |

| Percetakan 3D | Membina lapisan objek mengikut lapisan dari model digital | Filamen PVC baru; Kerosakan berpotensi kepada komponen pencetak |

Kaedah pemprosesan ini mempamerkan penyesuaian PVC. Setiap kaedah mempunyai kelebihan dan pertimbangannya sendiri. Pilihan kaedah pemprosesan bergantung kepada produk akhir yang dikehendaki dan keperluannya.

Pengubahsuaian plastik PVC

PVC jarang digunakan dalam bentuk tulennya. Ia sering diubahsuai dengan pelbagai bahan tambahan untuk meningkatkan sifat dan prestasinya.

| pengubahsuaian | contoh | Kesan |

| Plasticizers | Phthalates, adipates, trimellitates | Meningkatkan fleksibiliti, mengurangkan kekuatan |

| Penstabil panas | Kalsium-zink, berasaskan timah | Mencegah kemerosotan semasa pemprosesan dan penggunaan |

| Pengisi | Kalsium karbonat, titanium dioksida, serat kaca | Meningkatkan sifat mekanikal, mengurangkan kos |

| Pelincir | Lilin parafin, asid stearic | Meningkatkan kebolehpasaran, mengurangkan geseran |

| Penstabil UV | Hals, Benzotriazoles | Melindungi terhadap kemerosotan UV |

| Pengubah kesan | Akrilik, MBS | Meningkatkan ketangguhan dan rintangan kesan |

| Retardan api | Antimoni trioksida, aluminium hidroksida | Meningkatkan rintangan kebakaran |

| Pemprosesan alat bantu | Berasaskan akrilik, berasaskan silikon | Meningkatkan kebolehpasaran dan kualiti permukaan |

| Campuran | PVC/POLYESTER, PVC/PU, PVC/NBR | Tingkatkan sifat khusus untuk aplikasi yang disasarkan |

Plasticizers

Plastik adalah bahan tambahan yang meningkatkan fleksibiliti dan kebolehkerjaan PVC. Mereka mengurangkan kristal polimer, menjadikannya lebih lentur.

Jenis :

Phthalates: biasanya digunakan untuk fleksibiliti dalam kabel dan hos

Adipates dan Trimellitates: Digunakan di mana prestasi yang lebih tinggi diperlukan, seperti di dalaman automotif dan peranti perubatan

Kesan pada sifat :

Meningkatkan fleksibiliti dan pemanjangan

Mengurangkan kekuatan dan kekerasan tegangan

Suhu peralihan kaca yang lebih rendah

Penstabil panas

Penstabil haba menghalang kemerosotan PVC semasa pemprosesan dan penggunaan. Mereka meneutralkan asid hidroklorik (HCl) yang dihasilkan apabila PVC terdedah kepada haba.

Pengisi

Pengisi digunakan untuk meningkatkan sifat mekanikal PVC dan mengurangkan kos. Mereka boleh meningkatkan ketegaran, kekuatan, dan kestabilan dimensi.

Kalsium Karbonat :

Titanium dioksida :

Serat kaca :

Pelincir

Pelincir ditambah kepada PVC untuk meningkatkan prosesnya. Mereka mengurangkan geseran semasa penyemperitan dan pencetakan, mencegah melekat dan memastikan aliran lancar.

Pelincir luaran :

Pelincir dalaman :

Penstabil UV

Penstabil UV melindungi PVC daripada degradasi yang disebabkan oleh pendedahan cahaya matahari. Mereka menghalang perubahan warna, pencabulan, dan kehilangan sifat mekanikal.

Pengubah kesan

Pengubahsuaian kesan meningkatkan ketangguhan dan ketahanan PVC terhadap kesan. Mereka meningkatkan keupayaan bahan untuk menyerap tenaga tanpa retak.

Retardan api

Retardan api meningkatkan rintangan kebakaran PVC, menjadikannya lebih selamat untuk digunakan dalam pelbagai aplikasi.

Antimoni trioksida :

Aluminium hidroksida :

Pemprosesan alat bantu

Bantuan pemprosesan adalah bahan tambahan yang meningkatkan proses kebolehpasaran dan kualiti permukaan PVC.

Bercampur dengan termoplastik lain

Menggabungkan PVC dengan termoplastik lain dapat meningkatkan sifatnya untuk aplikasi tertentu.

Campuran PVC/poliester :

Tingkatkan sifat mekanikal seperti rintangan lelasan, kekuatan tegangan, dan rintangan air mata

Sesuai untuk aplikasi automotif dan perindustrian

PVC/PU menggabungkan :

Campuran PVC/NBR :

Meningkatkan fleksibiliti dan ketahanan

Biasa digunakan untuk hos, anjing laut, dan gasket

Pengubahsuaian ini mempamerkan kesesuaian PVC yang luar biasa. Dengan berhati -hati memilih aditif, pengeluar boleh menyesuaikan sifat PVC untuk memenuhi pelbagai aplikasi.

Aplikasi dan penggunaan plastik PVC

Kepelbagaian PVC menjadikannya bahan untuk aplikasi yang tidak terkira banyaknya. Dari pembinaan ke penjagaan kesihatan, dari automotif ke barangan pengguna, PVC ada di mana -mana.

Industri pembinaan

PVC adalah kerja keras dalam sektor pembinaan. Ketahanannya, ketahanan terhadap cuaca, dan kemudahan pemasangan menjadikannya pilihan yang ideal untuk pelbagai aplikasi.

Paip dan kelengkapan PVC :

Digunakan untuk paip, kumbahan, dan pengairan

Tahan terhadap kakisan dan serangan kimia

Ringan dan senang dipasang

Profil dan Pintu Tetingkap :

Memberikan penebat dan cuaca yang sangat baik

Memerlukan penyelenggaraan minimum

Terdapat dalam pelbagai warna dan kemasan

Lantai dan penutup dinding :

Tahan lama dan senang dibersihkan

Menawarkan rintangan slip yang baik

Terdapat dalam pelbagai corak dan reka bentuk

Elektrik dan elektronik

Ciri -ciri penebat yang sangat baik PVC dan rintangan kebakaran menjadikannya pilihan yang popular dalam industri elektrik dan elektronik.

Penjagaan kesihatan dan perubatan

Biokompatibiliti, kejelasan, dan keupayaan PVC untuk disterilkan menjadikannya bahan penting dalam penjagaan kesihatan.

Sektor automotif

Ketahanan PVC, rintangan kimia, dan kebolehkerjaan menjadikannya berguna dalam pelbagai aplikasi automotif.

Komponen dalaman :

Digunakan untuk papan pemuka, panel pintu, dan penutup tempat duduk

Menyediakan estetika dan ketahanan yang baik

Tahan pendedahan dan pendedahan UV

Perlindungan Underbody :

Melindungi terhadap serpihan jalan dan kakisan

Menyediakan penebat bunyi

Ringan dan senang digunakan

Pembungkusan

Kejelasan PVC, rintangan kimia, dan keupayaan untuk dibentuk menjadikannya pilihan yang popular untuk pembungkusan.

Pembungkusan Makanan :

Memberikan penghalang terhadap oksigen dan kelembapan

Memanjangkan jangka hayat produk

Boleh telus untuk penglihatan produk

Pek dan bekas lepuh :

Melindungi dan memaparkan produk kecil

Tahan terhadap kesan dan mengganggu

Senang disusun dan diangkut

Barang pengguna

Kepelbagaian dan ketahanan PVC menjadikannya bahan biasa dalam pelbagai produk pengguna.

| Kawasan Permohonan | Contoh | Faedah Utama |

| Pembinaan | Paip, tingkap, lantai | Ketahanan, rintangan cuaca, pemasangan mudah |

| Elektrik & Elektronik | Penebat kabel, saluran | Penebat, rintangan kebakaran, rintangan kimia |

| Penjagaan kesihatan | Beg darah, sarung tangan pembedahan | Biokompatibiliti, kejelasan, sterilizabiliti |

| Automotif | Komponen dalaman, perlindungan underbody | Ketahanan, rintangan kimia, kebolehkerjaan |

| Pembungkusan | Pembungkusan makanan, pek lepuh | Kejelasan, rintangan kimia, kebolehkerjaan |

| Barang pengguna | Pakaian, kasut, mainan | Fleksibiliti, ketahanan, keselamatan |

Ini hanya beberapa contoh aplikasi PVC yang tidak terkira banyaknya. Gabungan ciri -ciri yang unik menjadikannya bahan yang sangat diperlukan di dunia moden kita.

Pertimbangan Alam Sekitar

Pelepasan bahan toksik yang berpotensi

Pengeluaran dan penggunaan PVC boleh melepaskan bahan berbahaya, terutamanya semasa pembuatan dan pelupusan. Dioksin dan vinil klorida adalah produk sampingan pengeluaran PVC, yang menimbulkan risiko alam sekitar dan kesihatan yang signifikan. Apabila PVC dibakar atau diproses secara tidak wajar, ia boleh melepaskan bahan kimia toksik ini, menyumbang kepada pencemaran udara dan bahaya kesihatan untuk pekerja.

Penghijrahan dan sisa plastik

PVC fleksibel sering mengandungi plasticizers untuk meningkatkan fleksibiliti. Dari masa ke masa, plastik ini boleh berhijrah dari bahan, berpotensi meninggalkan sisa -sisa berbahaya. Kajian telah menunjukkan bahawa phthalates , jenis plasticizer biasa, boleh mengganggu kesihatan manusia, yang mempengaruhi hormon dan sistem pembiakan. Ini telah membawa kepada kebimbangan yang semakin meningkat mengenai keselamatan PVC fleksibel dalam produk pengguna.

Kesan penstabil haba berasaskan logam berat

Secara sejarah, PVC telah bergantung kepada penstabil haba berasaskan logam berat, terutamanya memimpin , untuk mencegah kemerosotan semasa pemprosesan. Walaupun berkesan, penstabil ini menimbulkan risiko yang signifikan apabila PVC dilupuskan atau dikitar semula. Pencemaran utama dalam sisa PVC menjadikan kitar semula sukar dan menimbulkan bahaya alam sekitar jangka panjang.

| Penstabil panas | potensi risiko |

| Penstabil berasaskan plumbum | Pencemaran alam sekitar, cabaran kitar semula |

| Penstabil berasaskan tin | Lebih selamat tetapi lebih mahal |

| Penstabil Kalsium-Zink | Alternatif bukan toksik, mesra alam |

Pembangunan bahan tambahan yang tidak beracun

Sebagai tindak balas kepada kebimbangan ini, industri telah beralih ke sistem tambahan yang tidak toksik dan mesra alam . Alternatif seperti penstabil kalsium-zink telah dibangunkan untuk menggantikan logam berat yang berbahaya. Aditif baru ini mengekalkan prestasi PVC tanpa menjejaskan kesihatan alam sekitar atau manusia. Usaha juga sedang dijalankan untuk mewujudkan plasticizers berasaskan bio yang tidak menimbulkan risiko yang sama seperti phthalates tradisional.

Sistem kitar semula gelung tertutup

Tumpuan utama dalam industri PVC adalah mewujudkan sistem kitar semula gelung tertutup . Ini melibatkan kitar semula sisa PVC kembali ke dalam pengeluaran, mengurangkan keperluan bahan mentah baru dan meminimumkan kesan alam sekitar. Vinylplus , inisiatif kitar semula PVC Eropah, telah membuat kemajuan dalam memudahkan pengumpulan dan kitar semula produk PVC. Dengan memastikan bahawa sisa PVC boleh diproses semula dan digunakan semula, pengeluar bertujuan untuk mengurangkan sisa pelupusan sampah dan mempromosikan ekonomi pekeliling.

Kitar semula dan pelupusan PVC

PVC kitar semula adalah mencabar kerana kehadiran bahan tambahan dan kekotoran. Terdapat dua kaedah utama kitar semula PVC:

Kitar semula mekanikal : melibatkan pengisaran dan pemprosesan semula sisa PVC ke dalam produk baru. Walau bagaimanapun, kehadiran bahan cemar dapat mengurangkan kualiti bahan kitar semula.

Kitar Semula Kimia : Memecahkan PVC ke dalam komponen asasnya, yang boleh digunakan semula dalam proses pengeluaran baru. Kaedah ini lebih kompleks tetapi membolehkan kitar semula yang lebih murni.

Pelupusan PVC yang tidak betul, terutamanya melalui pembakaran, melepaskan gas berbahaya seperti hidrogen klorida . Kaedah pelupusan yang selamat adalah penting untuk meminimumkan kemudaratan alam sekitar.

Amalan pembuatan mampan

Untuk menangani kesan alam sekitar PVC, pengeluar mengamalkan amalan mampan . Ini termasuk mengurangkan pelepasan semasa pengeluaran dan menggunakan sumber tenaga boleh diperbaharui. Dengan memasukkan PVC kitar semula ke dalam produk baru, industri dapat mengurangkan pergantungannya terhadap bahan dara. Syarikat-syarikat juga meneroka penggunaan Bio-PVC , yang diperolehi daripada bahan bakar yang boleh diperbaharui, sebagai alternatif yang lebih hijau kepada PVC konvensional.

Alternatif kepada PVC

Dalam aplikasi tertentu, industri meneroka alternatif kepada PVC. Bahan seperti polipropilena dan elastomer termoplastik (TPE) menawarkan manfaat yang sama dengan kelemahan alam sekitar yang lebih sedikit. Sebagai contoh, TPE boleh menggantikan PVC fleksibel dalam tiub perubatan, manakala polietilena sering digunakan dalam aplikasi pembungkusan. Alternatif ini adalah sebahagian daripada usaha yang lebih luas untuk mengurangkan pergantungan kepada bahan -bahan yang berpotensi berbahaya.

Ringkasan

Plastik PVC adalah serba boleh, tahan lama, dan digunakan secara meluas dalam industri seperti pembinaan dan penjagaan kesihatan. Ia datang dalam bentuk yang fleksibel dan tegar, dengan aplikasi dari paip ke peranti perubatan. Kemajuan baru dalam aditif mesra alam dan kaedah kitar semula bertujuan untuk menjadikan PVC lebih mampan. Apabila teknologi bertambah baik, alternatif PVC dan bukan toksik berasaskan bio muncul. Untuk melindungi alam sekitar, penggunaan yang bertanggungjawab dan pelupusan produk PVC yang betul adalah penting untuk meminimumkan kesannya.

Petua: Anda mungkin berminat dengan semua plastik