นับตั้งแต่เริ่มก่อตั้งอุตสาหกรรมยานยนต์ในช่วงปลายศตวรรษที่ 19 ความก้าวหน้าด้านการผลิตเป็นแรงผลักดันที่อยู่เบื้องหลังการเติบโตและความสำเร็จ จากการแนะนำสายการประกอบโดยเฮนรี่ฟอร์ดในปี 2456 จนถึงการเพิ่มขึ้นของระบบอัตโนมัติในช่วงไม่กี่ทศวรรษที่ผ่านมาอุตสาหกรรมยานยนต์ได้พัฒนาอย่างต่อเนื่องเพื่อตอบสนองความต้องการของโลกที่เปลี่ยนแปลง

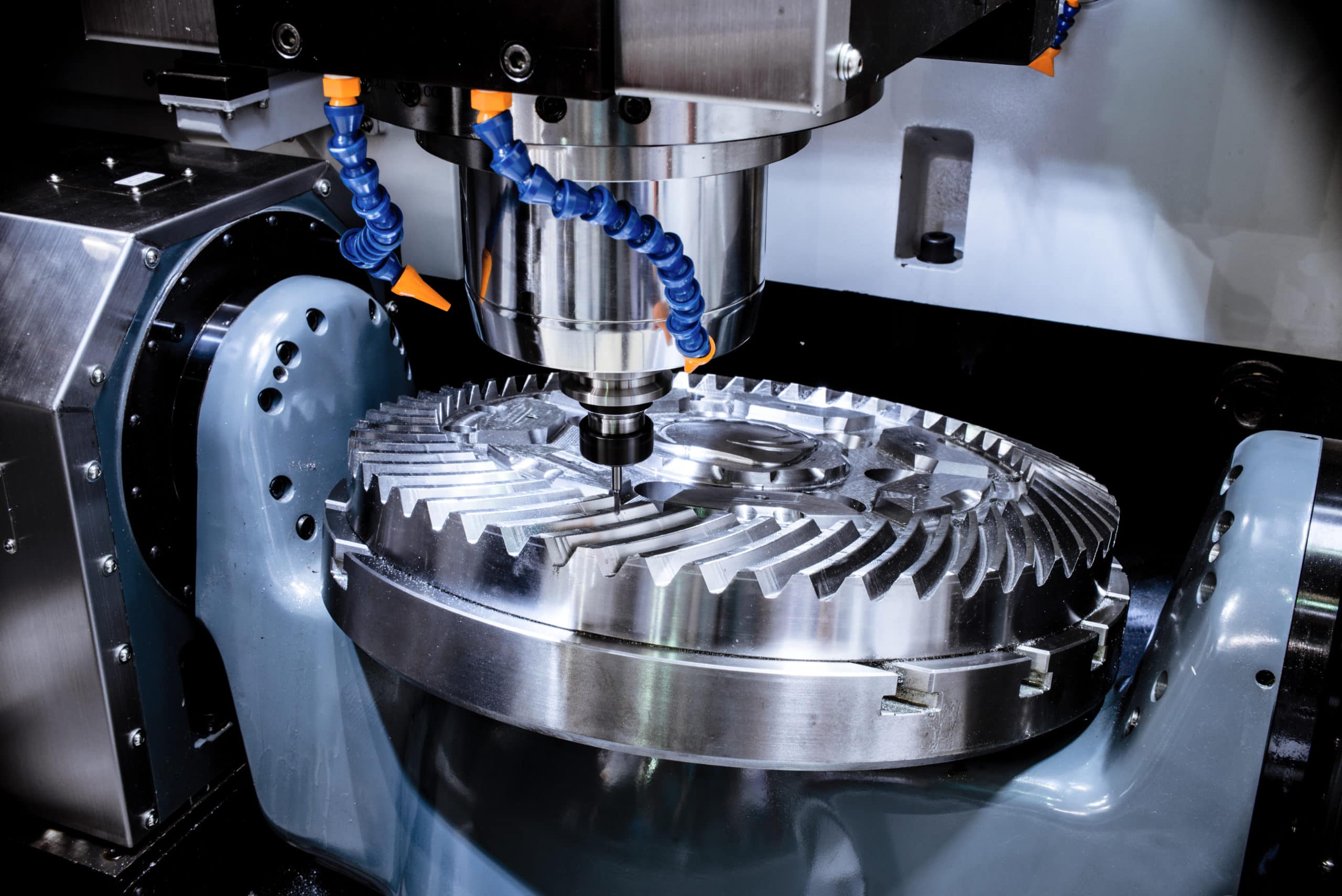

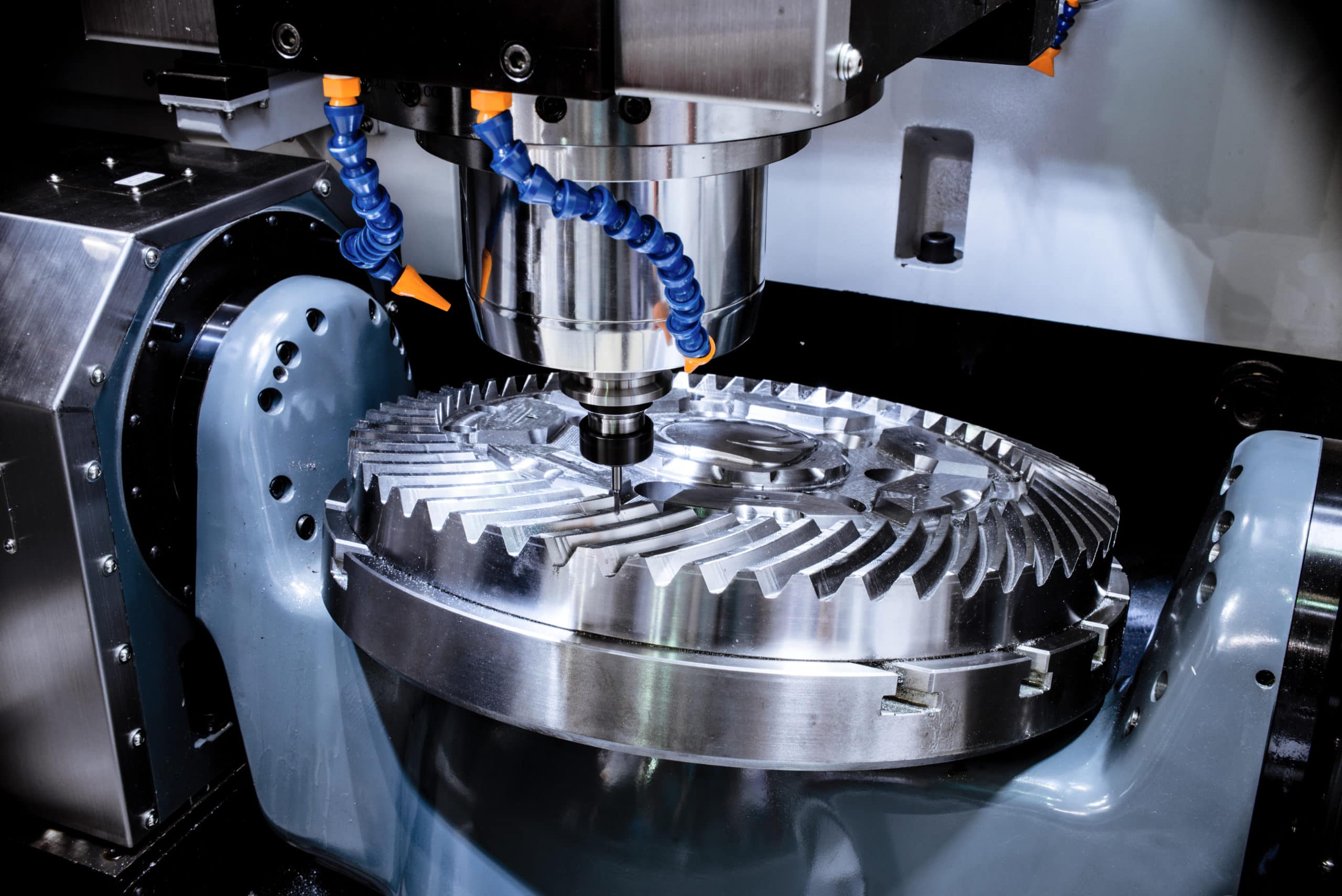

วันนี้, เครื่องจักรกลซีเอ็นซี ได้กลายเป็นส่วนประกอบสำคัญในการผลิตยานยนต์ที่ทันสมัยทำให้สามารถผลิตชิ้นส่วนคุณภาพสูงแม่นยำและซับซ้อนด้วยประสิทธิภาพและการทำซ้ำที่ไม่มีใครเทียบ

บทความนี้จะสำรวจบทบาทที่สำคัญของ CNC Machining ในอุตสาหกรรมยานยนต์และวิธีการปฏิวัติวิธีการผลิตยานพาหนะ

CNC Machining คืออะไร?

การตัดเฉือนซีเอ็นซีสั้นสำหรับการตัดเฉือนการควบคุมตัวเลขคอมพิวเตอร์เป็นกระบวนการผลิตที่ใช้การควบคุมด้วยคอมพิวเตอร์และเครื่องมือตัดเพื่อลบวัสดุออกจากชิ้นงานสร้างชิ้นส่วนที่ออกแบบเองที่มีความแม่นยำสูงและการทำซ้ำ เทคโนโลยีนี้ได้ปฏิวัติอุตสาหกรรมยานยนต์โดยเปิดใช้งานการผลิตส่วนประกอบที่ซับซ้อนและมีคุณภาพสูงในลักษณะที่คุ้มค่าและมีประสิทธิภาพ

เครื่อง CNC ทำงานอย่างไร

เครื่อง CNC ทำงานโดยทำตามชุดคำแนะนำที่ตั้งโปรแกรมไว้ล่วงหน้าหรือที่รู้จักกันในชื่อ G-Code ซึ่งเป็นแนวทางในการตัดเครื่องมือเพื่อลบวัสดุออกจากชิ้นงานในลักษณะที่แม่นยำและควบคุมได้ กระบวนการเกี่ยวข้องกับขั้นตอนต่อไปนี้:

1. การออกแบบ: วิศวกรสร้างโมเดล 3 มิติของส่วนที่ต้องการโดยใช้ซอฟต์แวร์ CAD (การออกแบบด้วยคอมพิวเตอร์ช่วย)

2. G-Code Generation: แบบจำลอง CAD จะถูกแปลงเป็น G-Code โดยใช้ซอฟต์แวร์ CAM (การผลิตโดยใช้คอมพิวเตอร์ช่วย)

3. การตั้งค่า: ชิ้นงานจะถูกยึดติดกับเครื่อง CNC อย่างปลอดภัยและติดตั้งเครื่องมือตัดที่เหมาะสม

4. Execution: เครื่อง CNC อ่าน G-Code และดำเนินการการเคลื่อนไหวที่ตั้งโปรแกรมไว้ลบเนื้อหาออกจากชิ้นงานตามที่ระบุไว้

5. การตกแต่ง: เมื่อกระบวนการตัดเฉือนเสร็จสมบูรณ์ส่วนที่เสร็จแล้วจะถูกลบออกจากเครื่องตรวจสอบและการประมวลผลหลังการประมวลผลที่จำเป็น (เช่นการทำความสะอาดหรือการรักษาพื้นผิว) จะดำเนินการ

ประเภทของเครื่อง CNC ที่ใช้ในอุตสาหกรรมยานยนต์

อุตสาหกรรมยานยนต์อาศัยเครื่องซีเอ็นซีหลากหลายชนิดเพื่อผลิตส่วนประกอบต่าง ๆ ที่จำเป็นสำหรับการผลิตยานพาหนะ บางประเภทที่พบบ่อยที่สุด ได้แก่ :

1. เครื่องกัดซีเอ็นซี : เครื่องเหล่านี้ใช้เครื่องมือตัดแบบหมุนเพื่อลบวัสดุออกจากชิ้นงานสร้างคุณสมบัติเช่นหลุมช่องและกระเป๋า เหมาะอย่างยิ่งสำหรับการผลิตส่วนประกอบเครื่องยนต์ชิ้นส่วนส่งและส่วนประกอบช่วงล่าง

2. เครื่องหมุน CNC : หรือที่รู้จักกันในชื่อเครื่องกลึงซีเอ็นซีเครื่องเหล่านี้หมุนชิ้นงานในขณะที่เครื่องมือตัดลบวัสดุสร้างชิ้นส่วนทรงกระบอกเช่นเพลาบูชและแบริ่ง

3. เครื่องบดซีเอ็นซี : เครื่องเหล่านี้ใช้ล้อขัดเพื่อกำจัดวัสดุจำนวนเล็กน้อยออกจากชิ้นงานเพื่อให้ได้ความคลาดเคลื่อนที่แน่นมากและเสร็จสิ้นการตกแต่งที่ราบรื่น พวกเขามักใช้สำหรับผลิตเกียร์เกียร์เพลาลูกเบี้ยวและส่วนประกอบที่มีความแม่นยำสูงอื่น ๆ

4. เครื่องตัดเลเซอร์ CNC : เครื่องเหล่านี้ใช้เลเซอร์ที่มีกำลังสูงเพื่อตัดเจาะหรือแกะสลักวัสดุทำให้เหมาะสำหรับการผลิตส่วนประกอบโลหะแผ่นที่ซับซ้อนเช่นแผงร่างกายและชิ้นส่วนตกแต่งภายใน

ด้วยการใช้ประโยชน์จากความสามารถของเครื่องซีเอ็นซีที่หลากหลายเหล่านี้ผู้ผลิตยานยนต์สามารถผลิตส่วนประกอบที่หลากหลายด้วยความแม่นยำประสิทธิภาพและความสามารถในการทำซ้ำที่ไม่มีใครเทียบได้

ข้อดีของการตัดเฉือนซีเอ็นซีสำหรับอุตสาหกรรมยานยนต์

การตัดเฉือนซีเอ็นซีได้กลายเป็นเครื่องมือที่ขาดไม่ได้ในอุตสาหกรรมยานยนต์โดยมีข้อได้เปรียบมากมายที่ปฏิวัติกระบวนการผลิต จากความแม่นยำและความแม่นยำไปจนถึงระบบอัตโนมัติและความคุ้มค่า CNC Machining ได้พิสูจน์แล้วว่าเป็นตัวเปลี่ยนเกมสำหรับผู้ผลิตยานยนต์

ความแม่นยำและความแม่นยำ

หนึ่งในข้อได้เปรียบที่สำคัญที่สุดของการตัดเฉือนซีเอ็นซีคือความสามารถในการผลิตชิ้นส่วนที่มีความแม่นยำและความแม่นยำเป็นพิเศษ นี่เป็นสิ่งสำคัญในอุตสาหกรรมยานยนต์ซึ่งแม้แต่การเบี่ยงเบนเพียงเล็กน้อยก็อาจมีผลกระทบอย่างรุนแรงต่อประสิทธิภาพของยานพาหนะและความปลอดภัย

1. ความคลาดเคลื่อนแน่น : เครื่องซีเอ็นซีสามารถบรรลุความคลาดเคลื่อน ให้แน่นเท่ากับ± 0.0001 นิ้วเพื่อให้มั่นใจว่าชิ้นส่วนนั้นเข้ากันได้อย่างสมบูรณ์แบบและทำงานตามที่ตั้งใจไว้

2. ความสอดคล้องในการผลิตส่วน : การตัดเฉือนซีเอ็นซีรับประกันผลลัพธ์ที่สอดคล้องกันในการผลิตหลายครั้งลดความเสี่ยงของการผลิตข้อผิดพลาดและทำให้มั่นใจว่าทุกส่วนตรงตามมาตรฐานระดับสูงเดียวกัน

ระบบอัตโนมัติและประสิทธิภาพ

การตัดเฉือนซีเอ็นซีเป็นกระบวนการอัตโนมัติสูงซึ่งแปลว่าประสิทธิภาพและผลผลิตที่เพิ่มขึ้นในภาคการผลิตยานยนต์

1. ต้นทุนแรงงานลดลง : โดยการทำเครื่องจักรโดยอัตโนมัติผู้ผลิตสามารถลดต้นทุนแรงงานที่เกี่ยวข้องกับการดำเนินการเครื่องตัดเฉือนด้วยตนเองได้อย่างมาก

2. เวลาการผลิตที่เร็วขึ้น : เครื่องซีเอ็นซีสามารถทำงานได้ด้วยความเร็วสูงและมีการหยุดทำงานน้อยที่สุดทำให้ผู้ผลิตสามารถผลิตชิ้นส่วนได้เร็วกว่าวิธีการตัดเฉือนแบบดั้งเดิม

3. การดำเนินงาน 24/7 : เครื่องซีเอ็นซีสามารถทำงานได้อย่างต่อเนื่อง 24 ชั่วโมงต่อวัน 7 วันต่อสัปดาห์เพิ่มผลผลิตการผลิตและลดเวลานำ

ความยืดหยุ่นและการปรับตัว

เครื่องตัดเฉือนซีเอ็นซีนำเสนอความยืดหยุ่นและการปรับตัวที่ไม่มีใครเทียบได้ช่วยให้ผู้ผลิตยานยนต์สามารถตอบสนองต่อความต้องการของตลาดที่เปลี่ยนแปลงได้อย่างรวดเร็วและผลิตส่วนประกอบที่หลากหลาย

1. ความสามารถในการผลิตรูปทรงเรขาคณิตที่ซับซ้อน : เครื่องซีเอ็นซีสามารถจัดการรูปทรงเรขาคณิตที่ซับซ้อนได้อย่างง่ายดายรวมถึงเส้นโค้งที่ซับซ้อนมุมและรูปทรงทำให้เหมาะสำหรับการผลิตส่วนประกอบยานยนต์ขั้นสูง

2. การเปลี่ยนแปลงเครื่องมืออย่างรวดเร็ว : เครื่อง CNC อนุญาตให้มีการเปลี่ยนแปลงเครื่องมืออย่างรวดเร็วทำให้ผู้ผลิตสามารถสลับระหว่างการออกแบบชิ้นส่วนที่แตกต่างกันและวัสดุที่มีการหยุดทำงานน้อยที่สุด

3. ความเข้ากันได้กับวัสดุต่าง ๆ : เครื่องจักรกลซีเอ็นซีเข้ากันได้กับวัสดุที่หลากหลายรวมถึงโลหะพลาสติกและคอมโพสิตทำให้ผู้ผลิตยานยนต์มีความยืดหยุ่นในการเลือกวัสดุที่ดีที่สุดสำหรับแต่ละแอปพลิเคชัน

ความคุ้มค่า

แม้จะมีการลงทุนครั้งแรกในเครื่องซีเอ็นซี แต่เทคโนโลยีก็ให้การประหยัดต้นทุนที่สำคัญในระยะยาวทำให้เป็นตัวเลือกที่น่าสนใจสำหรับผู้ผลิตยานยนต์

1. วัสดุของเสียที่ลดลง : การตัดเฉือนซีเอ็นซีเป็นกระบวนการที่มีประสิทธิภาพสูงซึ่งช่วยลดวัสดุของเสียลดค่าใช้จ่ายวัสดุโดยรวมและผลกระทบต่อสิ่งแวดล้อม

2. อายุการใช้งานที่ยาวนานขึ้น : เครื่อง CNC ใช้เครื่องมือตัดขั้นสูงและเครื่องมือที่เหมาะสมที่สุดซึ่งสามารถยืดอายุการใช้งานของเครื่องมือและลดต้นทุนเครื่องมือเมื่อเวลาผ่านไป

3. ต้นทุนการผลิตที่ลดลงสำหรับชิ้นส่วนที่มีปริมาณมาก : การตัดเฉือนซีเอ็นซีนั้นมีประสิทธิภาพโดยเฉพาะอย่างยิ่งสำหรับการผลิตในปริมาณมากเนื่องจากต้นทุนการตั้งค่าเริ่มต้นจะกระจายไปทั่วชิ้นส่วนที่มากขึ้น

ด้วยการใช้ประโยชน์จากความแม่นยำประสิทธิภาพความยืดหยุ่นและความคุ้มค่าของการตัดเฉือนซีเอ็นซีผู้ผลิตยานยนต์สามารถผลิตส่วนประกอบที่มีคุณภาพสูงขึ้นปรับปรุงกระบวนการผลิตของพวกเขาและยังคงแข่งขันในอุตสาหกรรมที่มีการพัฒนาตลอดเวลา

แอพพลิเคชั่นของการตัดเฉือน CNC ในอุตสาหกรรมยานยนต์

การตัดเฉือนซีเอ็นซีมีบทบาทสำคัญในการผลิตส่วนประกอบยานยนต์ที่หลากหลายตั้งแต่ชิ้นส่วนเครื่องยนต์ไปจนถึงระบบช่วงล่าง ความแม่นยำประสิทธิภาพและความเก่งกาจทำให้เป็นเครื่องมือที่ขาดไม่ได้สำหรับผู้ผลิตที่ต้องการสร้างชิ้นส่วนที่มีคุณภาพสูงและเชื่อถือได้ ในส่วนนี้เราจะสำรวจแอพพลิเคชั่นสำคัญบางอย่างของการตัดเฉือนซีเอ็นซีในอุตสาหกรรมยานยนต์

ส่วนประกอบเครื่องยนต์

เครื่องยนต์เป็นหัวใจสำคัญของยานพาหนะใด ๆ และการตัดเฉือนซีเอ็นซีเป็นสิ่งจำเป็นในการผลิตส่วนประกอบที่สำคัญจำนวนมาก นี่คือตัวอย่างบางส่วน:

1. หัวกระบอกสูบ : การตัดเฉือนซีเอ็นซีใช้ในการสร้างรูปทรงเรขาคณิตที่ซับซ้อนและคุณสมบัติที่แม่นยำของหัวกระบอกสูบเช่นที่นั่งวาล์วหลุมหัวเทียนและทางเดินน้ำหล่อเย็น ความแม่นยำและความสอดคล้องที่ทำได้ผ่านการตัดเฉือนซีเอ็นซีช่วยให้มั่นใจถึงประสิทธิภาพและประสิทธิภาพของเครื่องยนต์ที่ดีที่สุด

2. บล็อกเครื่องยนต์ : การตัดเฉือนซีเอ็นซีใช้เพื่อสร้างรูปทรงเรขาคณิตภายในที่ซับซ้อนของบล็อกเครื่องยนต์รวมถึงกระบอกสูบ, หมวกแบริ่งหลักและทางเดินน้ำมัน ความแม่นยำสูงและการทำซ้ำของการตัดเฉือนซีเอ็นซีรับประกันได้ว่าบล็อกเครื่องยนต์นั้นตรงกับความคลาดเคลื่อนที่จำเป็นสำหรับการทำงานที่ราบรื่นและอายุยืน

3. ลูกสูบและแท่งเชื่อมต่อ : ชิ้นส่วนการเคลื่อนไหวที่สำคัญเหล่านี้ภายในเครื่องยนต์ผลิตโดยใช้เครื่องจักรกลการตัดเฉือนซีเอ็นซีเพื่อให้แน่ใจว่ามีความแม่นยำและความทนทานที่จำเป็น ลูกสูบมักจะกลึงจากโลหะผสมอลูมิเนียมในขณะที่แท่งเชื่อมต่อมักทำจากเหล็กปลอม การตัดเฉือนที่แม่นยำของส่วนประกอบเหล่านี้มีความสำคัญต่อความเหมาะสมความสมดุลและประสิทธิภาพ

ชิ้นส่วนส่งผ่าน

การตัดเฉือนซีเอ็นซีมีบทบาทสำคัญในการผลิตส่วนประกอบการส่งซึ่งเป็นสิ่งจำเป็นสำหรับการถ่ายโอนพลังงานจากเครื่องยนต์ไปยังล้อ ความแม่นยำและความแม่นยำที่ทำได้ผ่านการตัดเฉือนซีเอ็นซีช่วยให้มั่นใจได้ว่าชิ้นส่วนเหล่านี้ทำงานได้อย่างราบรื่นให้การทำงานของยานพาหนะที่ราบรื่นและมีประสิทธิภาพ นี่คือส่วนประกอบการส่งผ่านหลักที่ผลิตโดยใช้เครื่องจักรกลซีเอ็นซี:

1. เกียร์ : เกียร์เกียร์เป็นส่วนประกอบที่ซับซ้อนซึ่งต้องการโปรไฟล์ฟันและรูปทรงเรขาคณิตที่แม่นยำเพื่อให้แน่ใจว่าการถ่ายโอนพลังงานที่ราบรื่นและมีประสิทธิภาพ เครื่องจักรกลซีเอ็นซีเหมาะอย่างยิ่งสำหรับการสร้างรูปร่างที่ซับซ้อนเหล่านี้เนื่องจากสามารถบรรลุความคลาดเคลื่อนและผลลัพธ์ที่สอดคล้องกัน ความแม่นยำของเกียร์ที่มีเครื่องจักร CNC เป็นสิ่งสำคัญสำหรับการลดเสียงรบกวนการสั่นสะเทือนและการสึกหรอภายในระบบส่งสัญญาณ

2. เพลา : เพลาส่งเช่นเพลาอินพุตและเอาต์พุตเป็นส่วนประกอบสำคัญที่ส่งแรงบิดระหว่างเกียร์และชิ้นส่วนส่งอื่น ๆ การตัดเฉือนซีเอ็นซีใช้ในการสร้างเพลาเหล่านี้ด้วยขนาดที่ต้องการการตกแต่งพื้นผิวและคุณสมบัติเช่นเส้นโค้งและกุญแจ ความแม่นยำของเพลา CNC-machined ทำให้มั่นใจได้ว่าการจัดตำแหน่งและความสมดุลที่เหมาะสมภายในการส่งลดการสั่นสะเทือนและการยืดอายุการใช้งานของส่วนประกอบ

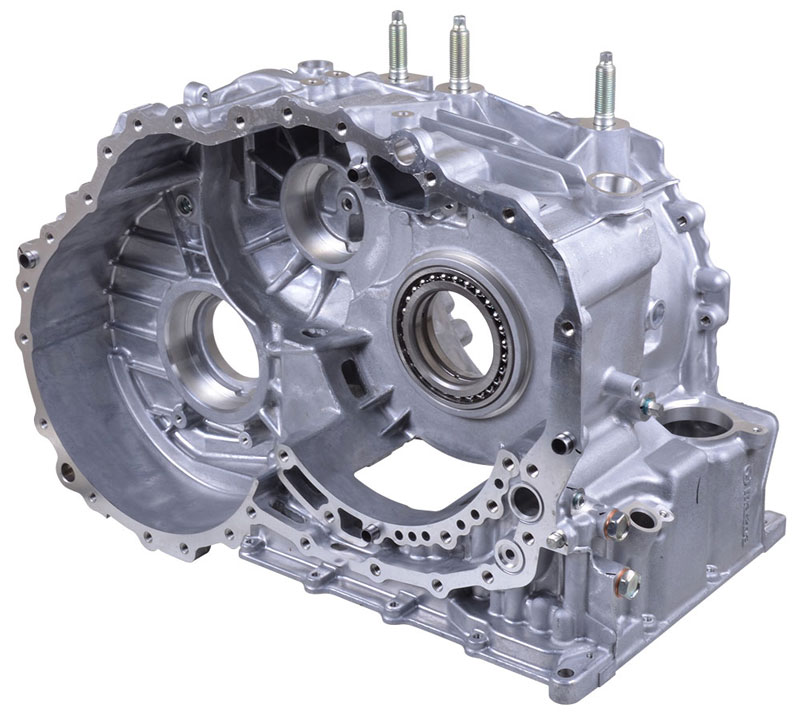

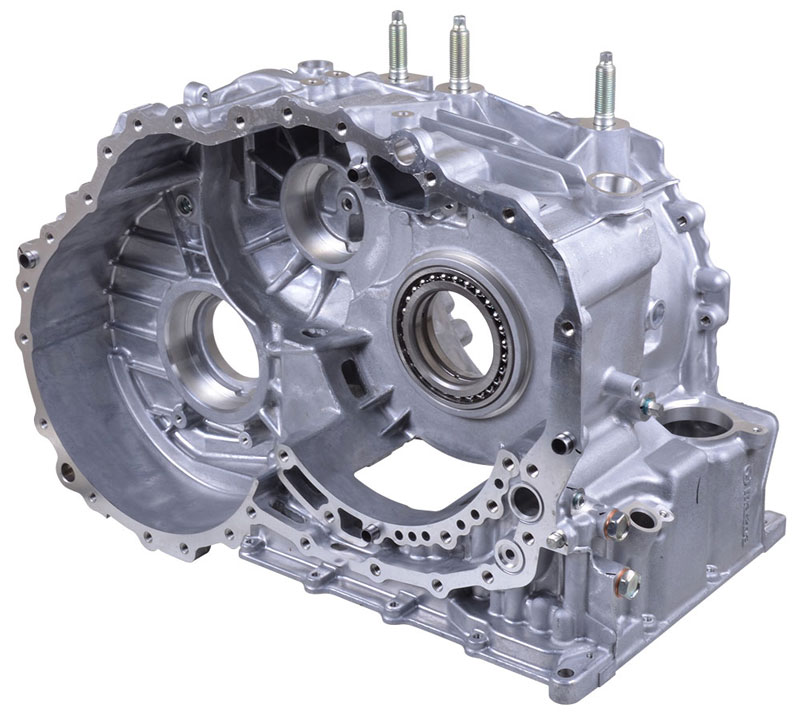

3. ที่อยู่อาศัย : ตัวเรือนส่งเป็นส่วนประกอบที่ซับซ้อนที่เข้ารหัสและรองรับเกียร์เพลาและตลับลูกปืนภายในการส่งผ่าน การตัดเฉือนซีเอ็นซีใช้เพื่อสร้างรูปทรงเรขาคณิตภายในที่ซับซ้อนและพื้นผิวการติดตั้งที่แม่นยำของตัวเรือน ความแม่นยำของการตัดเฉือนซีเอ็นซีช่วยให้มั่นใจได้ว่าส่วนประกอบการส่งสัญญาณทั้งหมดจะเข้ากันได้อย่างสมบูรณ์แบบภายในตัวเรือนช่วยให้ประสิทธิภาพและความทนทานที่ดีที่สุด

ด้วยการใช้เครื่องตัดเฉือน CNC สำหรับการผลิตชิ้นส่วนส่งสัญญาณผู้ผลิตยานยนต์สามารถได้รับประโยชน์หลายประการ:

l ปรับปรุงประสิทธิภาพและประสิทธิภาพ

l ลดเสียงรบกวนและการสั่นสะเทือน

l อายุการใช้งานที่ขยายเวลา

l การดำเนินงานที่สอดคล้องและเชื่อถือได้

ความแม่นยำและความแม่นยำของส่วนประกอบการส่งสัญญาณซีเอ็นซีช่วยให้คุณภาพและประสิทธิภาพโดยรวมของยานพาหนะเป็นประสบการณ์การขับขี่ที่ดีขึ้นสำหรับผู้บริโภค

ส่วนประกอบช่วงล่าง

เครื่องจักรกลซีเอ็นซีถูกนำมาใช้อย่างกว้างขวางในการผลิตส่วนประกอบช่วงล่างซึ่งมีบทบาทสำคัญในการสร้างความมั่นใจในความมั่นคงของยานพาหนะการจัดการและความสะดวกสบายในการขับขี่ ความแม่นยำและความทนทานของชิ้นส่วนช่วงล่างที่ใช้ระบบ CNC ช่วยให้ความปลอดภัยโดยรวมและประสิทธิภาพของยานพาหนะ นี่คือส่วนประกอบช่วงล่างที่สำคัญบางส่วนที่ผลิตโดยใช้เครื่องตัดเฉือน CNC:

1. แขนควบคุม : แขนควบคุมเป็นส่วนประกอบช่วงล่างที่สำคัญที่เชื่อมต่อเฟรมหรือเฟรมย่อยของยานพาหนะเข้ากับสนับมือพวงมาลัยช่วยให้การเคลื่อนไหวของล้อและการจัดตำแหน่ง การตัดเฉือนซีเอ็นซีใช้เพื่อสร้างแขนควบคุมด้วยความแข็งแรงที่จำเป็นความแข็งและเรขาคณิตที่แม่นยำ ความแม่นยำของการตัดเฉือนซีเอ็นซีช่วยให้มั่นใจได้ว่าแขนควบคุมพอดีอย่างสมบูรณ์แบบและให้การจัดตำแหน่งและการควบคุมล้อที่ดีที่สุด

2. Knuckles : ข้อนิ้วพวงมาลัยหรือที่เรียกว่าแกนหมุนเป็นส่วนประกอบที่เชื่อมต่อฮับล้อกับแขนควบคุมและอนุญาตให้หมุนล้อและพวงมาลัย การตัดเฉือนซีเอ็นซีใช้เพื่อสร้างรูปทรงเรขาคณิตที่ซับซ้อนและจุดติดตั้งที่แม่นยำของนิ้ว ความแม่นยำของข้อนิ้วมือที่ใช้ CNC ช่วยให้มั่นใจได้ว่าการจัดตำแหน่งล้อที่เหมาะสมและการดำเนินการพวงมาลัยที่ราบรื่น

3. ฮับ : ฮับล้อเป็นส่วนประกอบส่วนกลางที่เชื่อมต่อล้อและเบรกของใบพัดกับระบบกันสะเทือนและระบบขับเคลื่อนของยานพาหนะ การตัดเฉือนซีเอ็นซีใช้เพื่อสร้างพื้นผิวที่เจาะและติดตั้งที่แม่นยำของฮับเพื่อให้แน่ใจว่าเหมาะสมกับแบริ่งและส่วนประกอบอื่น ๆ ความแม่นยำและความทนทานของฮับ CNC-machined เป็นสิ่งสำคัญสำหรับการรักษาการจัดตำแหน่งล้อและลดการสั่นสะเทือน

ประโยชน์ของการใช้เครื่องตัดเฉือน CNC สำหรับการผลิตส่วนประกอบช่วงล่าง ได้แก่ :

l ปรับปรุงการจัดการและความมั่นคง

l ลดการสั่นสะเทือนและเสียงรบกวน

l อายุการใช้งานที่ขยายเวลา

l ประสิทธิภาพที่สอดคล้องและเชื่อถือได้

ด้วยการรับรองความแม่นยำและความทนทานของส่วนประกอบช่วงล่างการตัดเฉือนซีเอ็นซีช่วยให้ความปลอดภัยโดยรวมความสะดวกสบายและประสิทธิภาพของยานพาหนะ ในทางกลับกันสิ่งนี้จะให้ประสบการณ์การขับขี่ที่ดีขึ้นสำหรับผู้บริโภคและช่วยให้ผู้ผลิตยานยนต์รักษาความได้เปรียบในการแข่งขันในตลาด

ส่วนประกอบระบบเบรก

การตัดเฉือนซีเอ็นซีมีบทบาทสำคัญในการผลิตส่วนประกอบระบบเบรกซึ่งเป็นสิ่งจำเป็นสำหรับการสร้างความมั่นใจในความปลอดภัยและประสิทธิภาพของยานพาหนะ ความแม่นยำและความน่าเชื่อถือของชิ้นส่วนเบรกที่ใช้ระบบซีเอ็นซีช่วยให้ประสิทธิภาพการเบรกโดยรวมและการตอบสนองของยานพาหนะ นี่คือส่วนประกอบของระบบเบรกคีย์ที่ผลิตโดยใช้เครื่องจักรกลซีเอ็นซี:

1. เบรกคาลิปเปอร์ : คาลิปเปอร์เบรกเป็นส่วนประกอบที่เป็นที่ตั้งของผ้าเบรคและใช้แรงดันกับใบพัดเบรกทำให้ยานพาหนะชะลอตัวหรือหยุด การตัดเฉือนซีเอ็นซีใช้เพื่อสร้างรูปทรงเรขาคณิตที่ซับซ้อนและพื้นผิวเจาะที่แม่นยำของคาลิปเปอร์เพื่อให้มั่นใจว่าการติดตั้งที่เหมาะสมและการทำงานที่ราบรื่น ความแม่นยำของคาลิปเปอร์ที่ใช้ระบบซีเอ็นซีนั้นมีความสำคัญต่อการรักษาประสิทธิภาพการเบรกที่สอดคล้องกันและลดเบรกจางลง

2. ใบพัดเบรก : ใบพัดเบรกหรือที่รู้จักกันในชื่อดิสก์เบรกเป็นส่วนประกอบที่หมุนได้ที่ผ้าเบรคยึดเข้าสู่เพื่อสร้างแรงเสียดทานและทำให้ยานพาหนะช้าลง เครื่องจักรกลซีเอ็นซีใช้เพื่อสร้างพื้นผิวที่แม่นยำและใบพัดระบายความร้อนของใบพัดเพื่อให้มั่นใจว่าการกระจายความร้อนที่มีประสิทธิภาพและประสิทธิภาพการเบรกที่สอดคล้องกัน ความแม่นยำของใบพัดที่ใช้ระบบซีเอ็นซีเป็นสิ่งจำเป็นสำหรับการลดการสั่นสะเทือนของเบรกและทำให้มั่นใจได้แม้กระทั่งการสึกหรอของผ้าเบรก

3. กระบอกสูบหลัก : กระบอกสูบหลักเป็นหัวใจของระบบเบรกซึ่งรับผิดชอบในการแปลงแรงที่ใช้กับแป้นเบรกเป็นแรงดันไฮดรอลิกที่ทำหน้าที่คาลิปเปอร์เบรก การตัดเฉือนซีเอ็นซีใช้เพื่อสร้างพื้นผิวเจาะและลูกสูบที่แม่นยำของกระบอกสูบหลักเพื่อให้มั่นใจว่าการทำงานที่มีประสิทธิภาพและเชื่อถือได้ ความแม่นยำของกระบอกสูบหลักที่ใช้ระบบซีเอ็นซีนั้นมีความสำคัญต่อการรักษาความรู้สึกเหยียบเบรกที่สอดคล้องกันและประสิทธิภาพการเบรก

ประโยชน์ของการใช้เครื่องตัดเฉือน CNC สำหรับการผลิตส่วนประกอบระบบเบรก ได้แก่ :

l ปรับปรุงประสิทธิภาพการเบรกและประสิทธิภาพ

l ลดเบรกจางและการสั่นสะเทือน

l อายุการใช้งานที่ขยายเวลา

l การเบรกที่สอดคล้องและเชื่อถือได้

ด้วยการรับรองความแม่นยำและความน่าเชื่อถือของส่วนประกอบระบบเบรกการตัดเฉือนซีเอ็นซีช่วยให้เกิดความปลอดภัยโดยรวมและประสิทธิภาพของยานพาหนะ ในทางกลับกันสิ่งนี้ให้ความอุ่นใจต่อผู้บริโภคและช่วยให้ผู้ผลิตยานยนต์รักษาชื่อเสียงในการผลิตยานพาหนะที่มีคุณภาพสูงและปลอดภัย

ส่วนประกอบระบบพวงมาลัย

เครื่องจักรกลซีเอ็นซีถูกนำมาใช้อย่างกว้างขวางในการผลิตส่วนประกอบระบบพวงมาลัยซึ่งมีความสำคัญต่อการสร้างความมั่นใจในการจัดการยานพาหนะที่แม่นยำและตอบสนองได้ ความแม่นยำและความทนทานของชิ้นส่วนพวงมาลัย CNC-machined มีส่วนช่วยให้เกิดความปลอดภัยโดยรวมและประสิทธิภาพของยานพาหนะ นี่คือส่วนประกอบของระบบพวงมาลัยสำคัญที่ผลิตโดยใช้เครื่องจักรกลซีเอ็นซี:

1. ชั้นวางพวงมาลัยและปีกนก : ชั้นวางพวงมาลัยและเฟืองเป็นหัวใจของระบบพวงมาลัยซึ่งรับผิดชอบในการแปลงการเคลื่อนที่แบบหมุนของพวงมาลัยให้กลายเป็นการเคลื่อนที่เชิงเส้นที่หมุนล้อ เครื่องจักรกลซีเอ็นซีใช้เพื่อสร้างฟันเกียร์ที่แม่นยำและพื้นผิวที่อยู่อาศัยของชั้นวางและเฟืองปีกนกทำให้มั่นใจได้ว่าการดำเนินการพวงมาลัยที่ราบรื่นและแม่นยำ ความแม่นยำของการประกอบแร็คและปีกนกซีเอ็นซีนั้นมีความสำคัญอย่างยิ่งต่อการควบคุมการควบคุมพวงมาลัยที่แม่นยำและลดการเล่นพวงมาลัย

2. คอลัมน์พวงมาลัย : คอลัมน์พวงมาลัยเป็นส่วนประกอบที่เชื่อมต่อพวงมาลัยกับชั้นวางพวงมาลัยส่งอินพุตของคนขับไปยังล้อ การตัดเฉือนซีเอ็นซีใช้เพื่อสร้างพื้นผิวแบริ่งที่แม่นยำและจุดติดตั้งของคอลัมน์พวงมาลัยทำให้มั่นใจได้ว่าการหมุนที่ราบรื่นและลดการสั่นสะเทือน ความแม่นยำของคอลัมน์พวงมาลัย CNC ที่ใช้เป็นสิ่งจำเป็นสำหรับการรักษาความรู้สึกพวงมาลัยที่แม่นยำและลดการยืดเพลาพวงมาลัย

3. แท่งผูก : แท่งผูกเป็นส่วนประกอบที่เชื่อมต่อชั้นวางพวงมาลัยเข้ากับข้อนิ้วพวงมาลัยส่งแรงพวงมาลัยไปยังล้อ การตัดเฉือนซีเอ็นซีใช้เพื่อสร้างเกลียวที่แม่นยำและพื้นผิวของบอลร่วมของแท่งผูกเพื่อให้มั่นใจว่าการจัดตำแหน่งล้อที่แม่นยำและการดำเนินการพวงมาลัยที่ราบรื่น ความแม่นยำของแท่งผูก CNC ที่มีเครื่องจักรเป็นสิ่งสำคัญสำหรับการรักษาเรขาคณิตพวงมาลัยที่แม่นยำและลดการสึกหรอของยาง

ประโยชน์ของการใช้เครื่องตัดเฉือน CNC สำหรับการผลิตส่วนประกอบระบบพวงมาลัย ได้แก่ :

l ปรับปรุงความแม่นยำในการบังคับเลี้ยวและการตอบสนอง

l ลดการเล่นพวงมาลัยและการสั่นสะเทือน

l อายุการใช้งานที่ขยายเวลา

l ประสิทธิภาพการบังคับเลี้ยวที่สอดคล้องและเชื่อถือได้

ด้วยการรับรองความแม่นยำและความทนทานของส่วนประกอบระบบพวงมาลัยการตัดเฉือนซีเอ็นซีช่วยให้เกิดความปลอดภัยโดยรวมการจัดการและประสิทธิภาพของยานพาหนะ ในทางกลับกันสิ่งนี้จะให้ประสบการณ์การขับขี่ที่สนุกสนานและมั่นใจมากขึ้นสำหรับผู้บริโภคและช่วยให้ผู้ผลิตยานยนต์รักษาความได้เปรียบในการแข่งขันในตลาด

ชิ้นส่วนตกแต่งภายในและภายนอก

เครื่องจักรกลซีเอ็นซีถูกนำมาใช้กันอย่างแพร่หลายในการผลิตชิ้นส่วนการตกแต่งภายในและภายนอกซึ่งนำไปสู่การดึงดูดความงามความสะดวกสบายและการทำงานของยานพาหนะ ความแม่นยำและความสามารถรอบตัวของเครื่องจักรกลซีเอ็นซีช่วยให้การสร้างรูปร่างที่ซับซ้อนและรายละเอียดที่ซับซ้อนซึ่งช่วยเพิ่มคุณภาพและลักษณะโดยรวมของยานพาหนะ นี่คือส่วนที่สำคัญภายในและส่วนตัดแต่งภายนอกที่ผลิตโดยใช้เครื่องตัดเฉือน CNC:

1. ส่วนประกอบของแดชบอร์ด : การตัดเฉือนซีเอ็นซีใช้เพื่อสร้างส่วนประกอบแผงควบคุมต่างๆเช่นแผงหน้าปัดคอนโซลกลางและช่องระบายอากาศ ความแม่นยำของการตัดเฉือน CNC ช่วยให้การสร้างรูปร่างที่ซับซ้อนความคลาดเคลื่อนที่แน่นและพื้นผิวที่เรียบซึ่งรวมเข้ากับการออกแบบตกแต่งภายในของยานพาหนะได้อย่างราบรื่น ส่วนประกอบแดชบอร์ด CNC-machined ไม่เพียง แต่ช่วยเพิ่มความน่าดึงดูดด้วยภาพเท่านั้น

2. มือจับประตูและแผง : การตัดเฉือนซีเอ็นซีใช้ในการผลิตที่จับประตูแผงประตูและส่วนประกอบการตกแต่งภายในอื่น ๆ ความแม่นยำและความสอดคล้องของเครื่องจักรกลซีเอ็นซีช่วยให้มั่นใจได้ว่าชิ้นส่วนเหล่านี้เหมาะสมอย่างสมบูรณ์และทำงานได้อย่างราบรื่นให้ความรู้สึกที่มีคุณภาพสูงต่อการตกแต่งภายในของยานพาหนะ มือจับประตูและแผงควบคุมซีเอ็นซีสามารถสร้างขึ้นได้ด้วยการออกแบบที่ซับซ้อนพื้นผิวพื้นผิวและจุดยึดที่แม่นยำเพิ่มทั้งความสวยงามและการทำงานของประตูยานพาหนะ

3. ตะแกรงและสัญลักษณ์ : การตัดเฉือนซีเอ็นซีใช้ในการสร้างชิ้นส่วนตัดแต่งภายนอกเช่นตะแกรงและสัญลักษณ์ซึ่งเป็นองค์ประกอบสำคัญของพังผืดด้านหน้าของยานพาหนะ ความแม่นยำและความหลากหลายของเครื่องจักรกลซีเอ็นซีช่วยให้สามารถสร้างการออกแบบที่ซับซ้อนและโดดเด่นซึ่งแสดงเอกลักษณ์ของแบรนด์ของยานพาหนะ ตะแกรงและตราสัญลักษณ์ของซีเอ็นซีสามารถผลิตได้ด้วยความคลาดเคลื่อนที่แน่นหนาเพื่อให้มั่นใจว่ามีความพอดีและการจัดตำแหน่งที่สมบูรณ์แบบกับตัวถังโดยรอบ ชิ้นส่วนเหล่านี้ไม่เพียง แต่ช่วยเพิ่มความน่าดึงดูดใจของยานพาหนะ แต่ยังช่วยให้ประสิทธิภาพทางอากาศพลศาสตร์และประสิทธิภาพการระบายความร้อน

ประโยชน์ของการใช้เครื่องตัดเฉือน CNC สำหรับการผลิตชิ้นส่วนการตกแต่งภายในและภายนอก ได้แก่ :

l เพิ่มความดึงดูดสายตาและเอกลักษณ์ของแบรนด์

l ปรับปรุงการประกอบและฟังก์ชั่น

l รูปลักษณ์ที่สอดคล้องและมีคุณภาพสูง

l ความสามารถในการสร้างรูปร่างที่ซับซ้อนและรายละเอียดที่ซับซ้อน

ด้วยการรับรองความแม่นยำคุณภาพและความงามของชิ้นส่วนการตกแต่งภายในและภายนอกการตัดเฉือนซีเอ็นซีช่วยให้ลูกค้าพึงพอใจและรับรู้โดยรวมของยานพาหนะ ในทางกลับกันสิ่งนี้จะช่วยให้ผู้ผลิตยานยนต์แยกความแตกต่างของผลิตภัณฑ์และรักษาความได้เปรียบในการแข่งขันในตลาด

วัสดุเครื่องจักรกล CNC สำหรับอุตสาหกรรมยานยนต์

อุตสาหกรรมยานยนต์อาศัยวัสดุที่หลากหลายในการผลิตส่วนประกอบที่มีคุณภาพสูงทนทานและมีประสิทธิภาพ เครื่องจักรกลซีเอ็นซีเข้ากันได้กับวัสดุเหล่านี้จำนวนมากช่วยให้ผู้ผลิตสามารถสร้างชิ้นส่วนที่มีคุณสมบัติเฉพาะที่เหมาะกับการใช้งานของพวกเขา

โลหะ

โลหะเป็นวัสดุที่ใช้กันอย่างแพร่หลายในอุตสาหกรรมยานยนต์เนื่องจากความแข็งแรงความทนทานและความสามารถรอบตัว เครื่องจักรกลซีเอ็นซีเหมาะอย่างยิ่งสำหรับการประมวลผลโลหะผสมโลหะต่างๆทำให้สามารถสร้างรูปทรงเรขาคณิตที่ซับซ้อนและความคลาดเคลื่อนที่แม่นยำ นี่คือโลหะผสมโลหะที่พบมากที่สุดที่ใช้ในการตัดเฉือนซีเอ็นซีสำหรับแอปพลิเคชันยานยนต์:

1. อลูมิเนียมอัลลอยด์ : อัลลอยอลูมิเนียมมีน้ำหนักเบาทนต่อการกัดกร่อนและให้ความสามารถในการกลืนได้ดีเยี่ยม พวกเขามักใช้สำหรับส่วนประกอบเครื่องยนต์ชิ้นส่วนช่วงล่างและแผงร่างกาย อัลลอยอลูมิเนียมยอดนิยมสำหรับเครื่องจักรกลการตัดเฉือนซีเอ็นซียานยนต์รวมถึง:

. 6061: เป็นที่รู้จักในเรื่องความสมดุลที่ยอดเยี่ยมของความแข็งแรงความต้านทานการกัดกร่อนและความสามารถในการกลึง

ข. 7075: ให้ความต้านทานความแข็งแรงและการสึกหรอสูงทำให้เหมาะสำหรับส่วนประกอบโครงสร้างและการรับน้ำหนัก

2. โลหะผสมเหล็ก : โลหะผสมเหล็กมีชื่อเสียงในด้านความแข็งแรงความเหนียวและความทนทาน พวกเขาใช้ในแอพพลิเคชั่นยานยนต์ต่างๆรวมถึงส่วนประกอบระบบขับเคลื่อนชิ้นส่วนช่วงล่างและตัวยึด โลหะผสมเหล็กทั่วไปสำหรับเครื่องจักรกลซีเอ็นซีรวมถึง:

. 4140: โลหะผสมโครเมียม-โมลิเบนเนียมที่มีความต้านทานแรงดึงสูงและความต้านทานต่อความเหนื่อยล้าซึ่งมักใช้สำหรับเกียร์และเพลา

ข. 1,045: เหล็กกล้าคาร์บอนขนาดกลางที่มีความสามารถในการกลึงที่ดีและความต้านทานการสึกหรอเหมาะสำหรับวงเล็บและติดตั้ง

3. โลหะผสมไทเทเนียม : โลหะผสมไทเทเนียมนำเสนออัตราส่วนความแข็งแรงต่อน้ำหนักที่ยอดเยี่ยมความต้านทานการกัดกร่อนและประสิทธิภาพที่อุณหภูมิสูง พวกเขาจะใช้ในแอปพลิเคชันประสิทธิภาพสูงเช่นวาล์วเครื่องยนต์แท่งเชื่อมต่อและส่วนประกอบเทอร์โบชาร์จเจอร์ โลหะผสมไทเทเนียมที่พบมากที่สุดสำหรับเครื่องตัดเฉือนซีเอ็นซียานยนต์คือ:

. TI-6AL-4V: เป็นที่รู้จักในเรื่องความแข็งแรงสูงน้ำหนักเบาและความต้านทานต่อความเหนื่อยล้าที่ยอดเยี่ยม

4. แมกนีเซียมอัลลอยด์ : โลหะผสมแมกนีเซียมเป็นโลหะที่มีโครงสร้างที่เบาที่สุดซึ่งให้อัตราส่วนความแข็งแรงต่อน้ำหนักที่ดีเยี่ยมและความสามารถในการกลึงที่ดี พวกเขาจะใช้ในการใช้งานที่การลดน้ำหนักเป็นสิ่งสำคัญเช่นบล็อกเครื่องยนต์เคสระบบส่งกำลังและเฟรมพวงมาลัย โลหะผสมแมกนีเซียมทั่วไปสำหรับเครื่องจักรกลซีเอ็นซีรวมถึง:

. AZ91D: นำเสนอความสามารถในการ castability ความแข็งแรงและการกัดกร่อนที่ดี

ข. AM60B: เป็นที่รู้จักในเรื่องความเหนียวที่ยอดเยี่ยมความต้านทานต่อแรงกระแทกและความสามารถในการกลึง

วัสดุ | ความหนาแน่น (g/cm³) | แรงดึง (MPA) | ความสามารถกล |

อลูมิเนียม (6061-T6) | 2.70 | 310 | ยอดเยี่ยม |

เหล็ก (4140) | 7.85 | 655 | ดี |

ไทเทเนียม (TI-6AL-4V) | 4.43 | 950 | ยุติธรรม |

แมกนีเซียม (AZ91D) | 1.81 | 230 | ยอดเยี่ยม |

พลาสติก

นอกจากโลหะแล้วพลาสติกยังมีการใช้มากขึ้นในอุตสาหกรรมยานยนต์สำหรับแอพพลิเคชั่นต่าง ๆ ตั้งแต่ส่วนประกอบการตัดแต่งภายในไปจนถึงชิ้นส่วนที่ใช้งานได้ เครื่องจักรกลซีเอ็นซีเหมาะอย่างยิ่งสำหรับการประมวลผลพลาสติกวิศวกรรมนำเสนอความสามารถในการสร้างรูปทรงเรขาคณิตที่ซับซ้อนความคลาดเคลื่อนที่แน่นหนาและพื้นผิวที่เรียบเนียน นี่คือพลาสติกที่พบบ่อยที่สุดที่ใช้ในการตัดเฉือนซีเอ็นซีสำหรับแอปพลิเคชันยานยนต์:

1. ABS (Acrylonitrile Butadiene Styrene) : ABS เป็นเทอร์โมพลาสติกยอดนิยมที่รู้จักกันดีในเรื่องความต้านทานแรงกระแทกความเหนียวและความเสถียรของมิติ มันมักจะใช้สำหรับส่วนประกอบการตกแต่งภายในเช่นแผงแดชบอร์ด, ฝาครอบคอนโซลและช่องระบายอากาศ ABS มีความสามารถในการกลึงที่ดีช่วยให้สามารถสร้างการออกแบบที่ซับซ้อนและพื้นผิวที่ราบรื่น

2. ไนลอน : ไนลอนเป็นพลาสติกวิศวกรรมอเนกประสงค์ที่มีคุณสมบัติเชิงกลที่ยอดเยี่ยมรวมถึงความแข็งแรงสูงความต้านทานการสึกหรอและแรงเสียดทานต่ำ มันถูกใช้ในแอพพลิเคชั่นยานยนต์ต่างๆเช่นเกียร์แบริ่งและตัวยึด คุณสมบัติการหล่อลื่นด้วยตนเองของไนลอนทำให้เหมาะสำหรับการเคลื่อนย้ายชิ้นส่วนลดความจำเป็นในการหล่อลื่นเพิ่มเติม

3. ACETAL : ACETAL หรือที่เรียกว่า polyoxymethylene (POM) เป็นพลาสติกประสิทธิภาพสูงที่มีความเสถียรในมิติที่ยอดเยี่ยมความแข็งและความต้านทานการสึกหรอ มันมักใช้สำหรับส่วนประกอบยานยนต์ที่มีความแม่นยำเช่นชิ้นส่วนระบบเชื้อเพลิงกลไกการล็อคประตูและตัวควบคุมหน้าต่าง การดูดซับความชื้นต่ำของอะซิทัลและความสามารถในการกลึงที่ดีทำให้เหมาะสำหรับการใช้งานที่อดทน

4. Peek (Polyether Ether Ketone) : Peek เป็นเทอร์โมพลาสติกประสิทธิภาพสูงที่มีคุณสมบัติทางกลและความร้อนที่ยอดเยี่ยม มันมีความแข็งแรงสูงความแข็งและความเสถียรของมิติแม้ในอุณหภูมิสูง PEEK ใช้ในการเรียกร้องแอพพลิเคชั่นยานยนต์เช่นส่วนประกอบเครื่องยนต์ชิ้นส่วนเกียร์และระบบเบรก ความต้านทานการสึกหรอที่ยอดเยี่ยมและความต้านทานทางเคมีทำให้เหมาะสำหรับสภาพแวดล้อมที่รุนแรง

วัสดุ | ความหนาแน่น (g/cm³) | แรงดึง (MPA) | สูงสุด อุณหภูมิการใช้อย่างต่อเนื่อง (° C) |

เอบีเอส | 1.04 | 44 | 85 |

ไนลอน 6 | 1.14 | 79 | 100 |

เกี่ยวกับซีซ่า | 1.41 | 68 | 100 |

มองดู | 1.32 | 100 | 250 |

เมื่อเลือกวัสดุพลาสติกสำหรับการตัดเฉือน CNC ในอุตสาหกรรมยานยนต์วิศวกรจะพิจารณาปัจจัยต่าง ๆ เช่นคุณสมบัติเชิงกลความต้านทานอุณหภูมิความต้านทานทางเคมีและค่าใช้จ่าย การใช้พลาสติกในแอพพลิเคชั่นยานยนต์มีข้อดีหลายประการรวมถึงการลดน้ำหนักความต้านทานการกัดกร่อนและฉนวนไฟฟ้า

ด้วยการใช้ประโยชน์จากความสามารถของการตัดเฉือนซีเอ็นซีและคุณสมบัติของพลาสติกวิศวกรรมเหล่านี้ผู้ผลิตยานยนต์สามารถผลิตส่วนประกอบที่มีน้ำหนักเบาทนทานและแม่นยำซึ่งช่วยเพิ่มประสิทธิภาพของยานพาหนะประสิทธิภาพและความสะดวกสบาย

คอมโพสิต

วัสดุคอมโพสิตถูกนำมาใช้มากขึ้นในอุตสาหกรรมยานยนต์เนื่องจากการผสมผสานที่เป็นเอกลักษณ์ของคุณสมบัติเช่นอัตราส่วนความแข็งแรงต่อน้ำหนักสูงความต้านทานการกัดกร่อนและความยืดหยุ่นในการออกแบบ การตัดเฉือนซีเอ็นซีมีบทบาทสำคัญในการประมวลผลส่วนประกอบคอมโพสิตทำให้สามารถสร้างรูปร่างที่ซับซ้อนและคุณสมบัติที่แม่นยำ นี่คือวัสดุคอมโพสิตที่ใช้กันทั่วไปสองชนิดที่ใช้ในการตัดเฉือนซีเอ็นซีสำหรับแอปพลิเคชันยานยนต์:

1. พลาสติกเสริมคาร์บอนไฟเบอร์ (CFRP) : CFRP เป็นวัสดุคอมโพสิตประสิทธิภาพสูงซึ่งประกอบด้วยเส้นใยคาร์บอนที่ฝังอยู่ในพอลิเมอร์เมทริกซ์ มันมีอัตราส่วนความแข็งแรงต่อน้ำหนักที่ยอดเยี่ยมความแข็งและความต้านทานต่อความเหนื่อยล้า CFRP ใช้ในแอพพลิเคชั่นยานยนต์ต่างๆรวมถึง:

. ส่วนประกอบโครงสร้าง: แชสซีแขนช่วงล่างและกรงม้วน

ข. แผงตัวถังภายนอก: ฝากระโปรงหลังคาและฝาปิดลำตัว

ค. การตกแต่งภายใน: แดชบอร์ดเฟรมที่นั่งและพวงมาลัย

เครื่องจักรกลซีเอ็นซีใช้ในการตัดแต่งส่วนประกอบการเจาะและโรงสี CFRP เพื่อให้มั่นใจว่ามีขนาดที่แม่นยำและพื้นผิวที่ราบรื่น อย่างไรก็ตามการตัดเฉือน CFRP ต้องการเครื่องมือและเทคนิคพิเศษเพื่อลดการแยกและการดึงไฟเบอร์

2. พลาสติกเสริมใยแก้ว (GFRP) : GFRP เป็นวัสดุคอมโพสิตที่ประกอบด้วยเส้นใยแก้วที่ฝังอยู่ในโพลิเมอร์เมทริกซ์ มันมีอัตราส่วนความแข็งแรงต่อน้ำหนักที่ดีฉนวนไฟฟ้าและความต้านทานการกัดกร่อน GFRP ใช้ในแอพพลิเคชั่นยานยนต์ต่างๆเช่น:

. แผงตัวถัง: กันชนหนังสกินและผ้าคลุมยางอะไหล่

ข. ส่วนประกอบไฟฟ้า: ถาดแบตเตอรี่กล่องฟิวส์และตัวเชื่อมต่อ

ค. ชิ้นส่วนโครงสร้าง: สปริงใบไม้, คานกันชนและสมาชิกข้าม

การตัดเฉือนซีเอ็นซีใช้ในการตัดการเจาะและส่วนประกอบรูปร่าง GFRP ช่วยให้สามารถสร้างรูปทรงเรขาคณิตที่ซับซ้อนและความคลาดเคลื่อนที่แน่นหนา การตัดเฉือน GFRP ต้องการการเลือกเครื่องมือตัดและพารามิเตอร์อย่างระมัดระวังเพื่อลดการฝ่าวงล้อมของเส้นใยและให้แน่ใจว่าขอบที่สะอาด

วัสดุ | ความหนาแน่น (g/cm³) | แรงดึง (MPA) | โมดูลัสยืดหยุ่น (เกรดเฉลี่ย) |

CFRP | 1.55 | 2000-2500 | 130-150 |

GFRP | 1.85 | 500-1000 | 20-40 |

การใช้วัสดุคอมโพสิตในอุตสาหกรรมยานยนต์มีข้อดีหลายประการรวมถึงการลดน้ำหนักประสิทธิภาพการใช้เชื้อเพลิงที่ดีขึ้นและประสิทธิภาพที่เพิ่มขึ้น อย่างไรก็ตามคอมโพสิตเครื่องจักรนำเสนอความท้าทายที่ไม่เหมือนใครเมื่อเทียบกับโลหะและพลาสติก การเลือกเครื่องมือที่เหมาะสมพารามิเตอร์การตัดและกลยุทธ์การตัดเฉือนเป็นสิ่งจำเป็นเพื่อให้แน่ใจว่าคุณภาพและความสมบูรณ์ของส่วนประกอบคอมโพสิตเครื่องจักร

ด้วยการใช้ประโยชน์จากความสามารถของการตัดเฉือน CNC และคุณสมบัติของวัสดุคอมโพสิตเหล่านี้ผู้ผลิตยานยนต์สามารถผลิตส่วนประกอบที่มีน้ำหนักเบามีความแข็งแรงสูงและมีความแม่นยำซึ่งผลักดันขอบเขตของประสิทธิภาพและประสิทธิภาพของยานพาหนะ

อนาคตของการตัดเฉือนซีเอ็นซีในอุตสาหกรรมยานยนต์

ในขณะที่อุตสาหกรรมยานยนต์ยังคงพัฒนาอย่างต่อเนื่องการตัดเฉือนซีเอ็นซีมีแนวโน้มที่จะมีบทบาทสำคัญยิ่งขึ้นในการกำหนดอนาคตของการผลิตยานพาหนะ ด้วยความก้าวหน้าทางเทคโนโลยีและการเพิ่มขึ้นของแนวโน้มใหม่ ๆ เช่นอุตสาหกรรม 4.0 การผลิตสารเติมแต่งและยานพาหนะไฟฟ้าและอิสระการตัดเฉือนซีเอ็นซีกำลังปรับตัวเพื่อตอบสนองความต้องการที่เปลี่ยนแปลงของอุตสาหกรรม

อุตสาหกรรม 4.0 และการผลิตอัจฉริยะ

อุตสาหกรรม 4.0 หรือที่เรียกว่าการปฏิวัติอุตสาหกรรมครั้งที่สี่กำลังเปลี่ยนวิธีการผลิตส่วนประกอบยานยนต์ ยุคใหม่ของการผลิตนี้มุ่งเน้นไปที่การบูรณาการเทคโนโลยีขั้นสูงเช่น Internet of Things (IoT), ปัญญาประดิษฐ์ (AI) และการวิเคราะห์ข้อมูลขนาดใหญ่เพื่อสร้างโรงงานอัจฉริยะ ในบริบทของการตัดเฉือน CNC หมายถึง:

1. การรวมเครื่อง CNC เข้ากับอุปกรณ์ IoT : โดยการเตรียมเครื่อง CNC ด้วยเซ็นเซอร์ IoT และการเชื่อมต่อผู้ผลิตสามารถรวบรวมข้อมูลเรียลไทม์เกี่ยวกับประสิทธิภาพของเครื่องการสึกหรอของเครื่องมือและคุณภาพของผลิตภัณฑ์ ข้อมูลนี้สามารถใช้เพื่อเพิ่มประสิทธิภาพกระบวนการตัดเฉือนลดเวลาหยุดทำงานและปรับปรุงประสิทธิภาพของอุปกรณ์โดยรวม (OEE)

2. การวิเคราะห์ข้อมูลแบบเรียลไทม์สำหรับการบำรุงรักษาทำนาย : ด้วยความช่วยเหลือของอัลกอริทึมการเรียนรู้ AI และเครื่องจักรข้อมูลที่รวบรวมได้จากเครื่อง CNC ที่เปิดใช้งาน IoT สามารถวิเคราะห์ได้เพื่อทำนายความล้มเหลวของเครื่องที่มีศักยภาพและกำหนดเวลาการบำรุงรักษาเชิงรุก วิธีการบำรุงรักษาที่คาดการณ์นี้ช่วยลดการหยุดทำงานที่ไม่คาดคิดลดค่าใช้จ่ายในการบำรุงรักษาและปรับปรุงความน่าเชื่อถือของกระบวนการผลิต

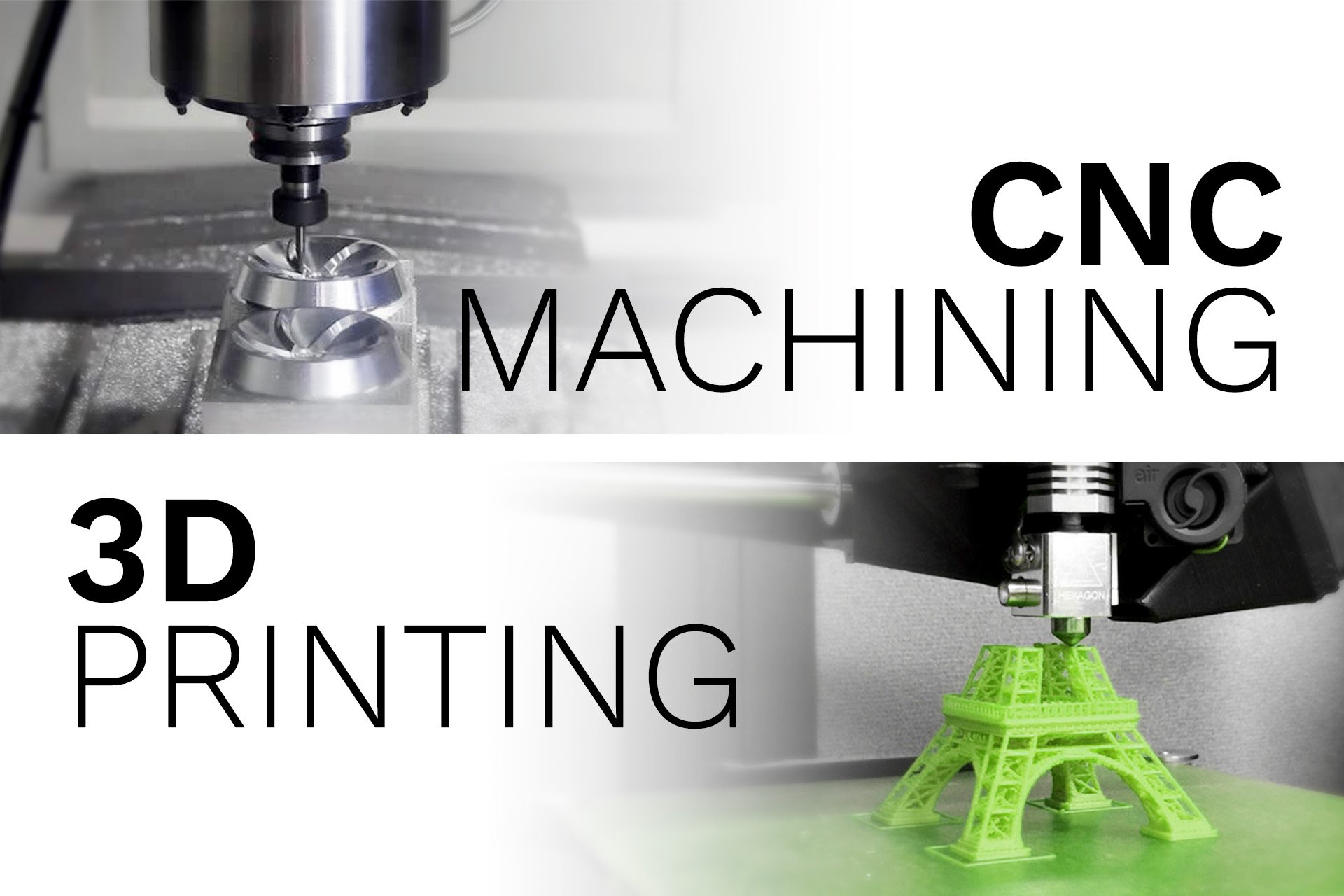

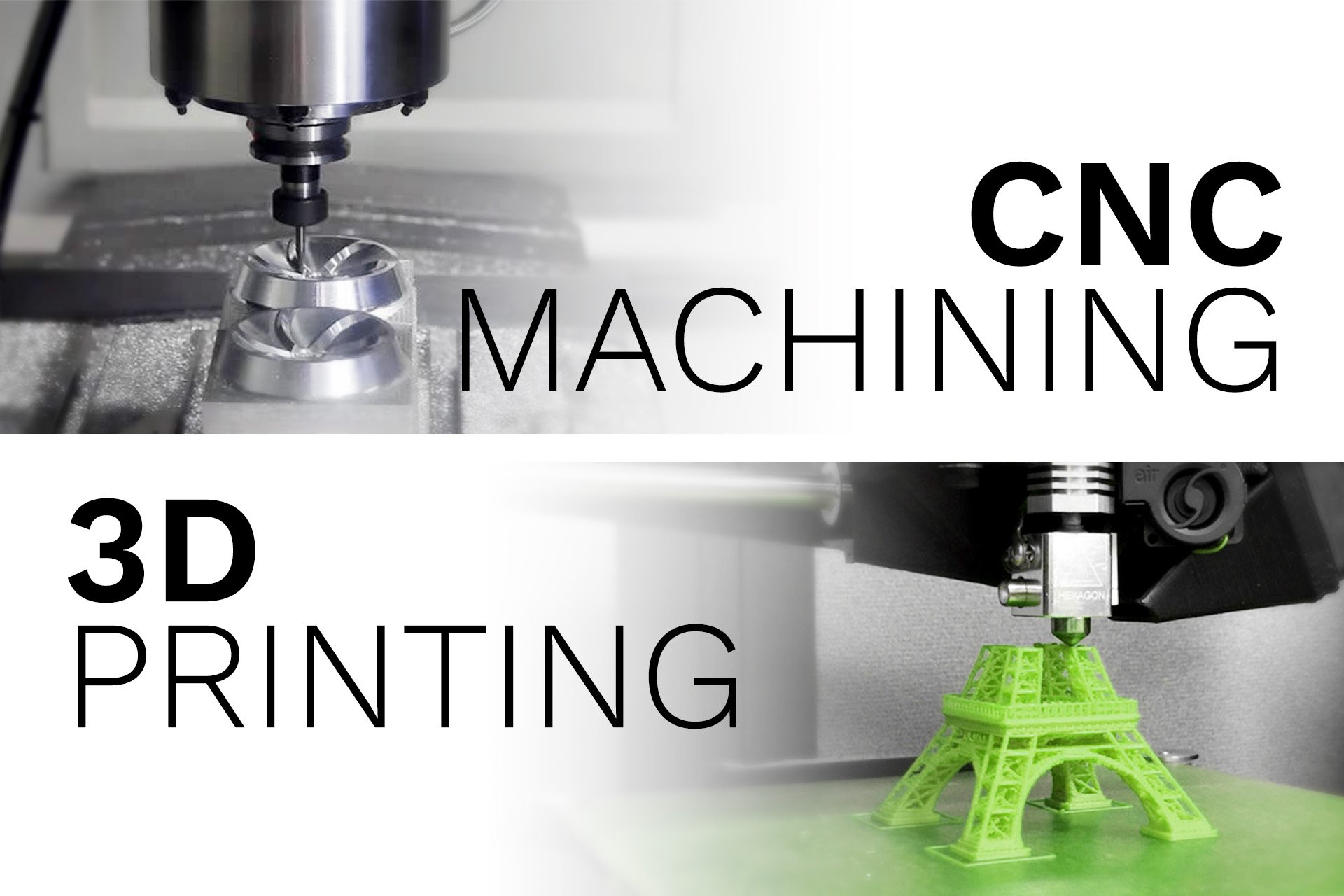

การผลิตสารเติมแต่งและการพิมพ์ 3 มิติ

การผลิตสารเติมแต่งหรือที่เรียกว่าการพิมพ์ 3 มิติมีการใช้มากขึ้นในอุตสาหกรรมยานยนต์สำหรับการสร้างต้นแบบเครื่องมือและแม้แต่การผลิตส่วนสุดท้าย ในขณะที่การตัดเฉือนซีเอ็นซียังคงเป็นวิธีหลักในการผลิตส่วนประกอบที่มีปริมาณสูงการผลิตสารเติมแต่งนำเสนอความเป็นไปได้ใหม่สำหรับรูปทรงเรขาคณิตที่ซับซ้อนและการออกแบบที่มีน้ำหนักเบา

1. การรวมเครื่องจักรกลซีเอ็นซีเข้ากับการผลิตสารเติมแต่ง : โดยการรวมจุดแข็งของทั้งเทคโนโลยีผู้ผลิตยานยนต์สามารถสร้างชิ้นส่วนไฮบริดที่ใช้ประโยชน์จากความแม่นยำและพื้นผิวของการตัดเฉือนซีเอ็นซีด้วยเสรีภาพในการออกแบบและการลดน้ำหนักของการผลิตสารเติมแต่ง ตัวอย่างเช่นชิ้นส่วนที่พิมพ์ 3 มิติสามารถกลึง CNC เพื่อให้ได้ความคลาดเคลื่อนและพื้นผิวที่ราบรื่นในพื้นที่วิกฤต

2. การสร้าง ต้นแบบและเครื่องมืออย่างรวดเร็ว : การผลิตสารเติมแต่งช่วยให้การผลิตชิ้นส่วนต้นแบบและเครื่องมืออย่างรวดเร็วและคุ้มค่าเช่นแม่พิมพ์และการติดตั้ง ความสามารถในการสร้างต้นแบบอย่างรวดเร็วนี้ช่วยให้วิศวกรยานยนต์สามารถทำซ้ำการออกแบบได้เร็วขึ้นตรวจสอบแนวคิดและนำผลิตภัณฑ์ใหม่ออกสู่ตลาดได้เร็วขึ้น การตัดเฉือนซีเอ็นซีสามารถใช้เพื่อปรับแต่งและเพิ่มประสิทธิภาพการออกแบบขั้นสุดท้ายสำหรับการผลิตจำนวนมาก

ยานพาหนะไฟฟ้าและอิสระ

การเพิ่มขึ้นของยานพาหนะไฟฟ้าและอิสระกำลังผลักดันความต้องการใหม่สำหรับส่วนประกอบที่มีน้ำหนักเบาและชิ้นส่วนที่มีความแม่นยำ เครื่องตัดเฉือนซีเอ็นซีกำลังปรับตัวเพื่อตอบสนองความท้าทายเหล่านี้และสนับสนุนการพัฒนายานพาหนะรุ่นต่อไป

1. การตัดเฉือนซีเอ็นซีสำหรับส่วนประกอบที่มีน้ำหนักเบา : ยานพาหนะไฟฟ้าต้องการส่วนประกอบที่มีน้ำหนักเบาเพื่อเพิ่มช่วงและประสิทธิภาพของแบตเตอรี่ให้สูงสุด เครื่องจักรกลซีเอ็นซีถูกใช้เพื่อผลิตชิ้นส่วนที่มีน้ำหนักเบาจากวัสดุขั้นสูงเช่นโลหะผสมอลูมิเนียมโลหะผสมแมกนีเซียมและคอมโพสิต ด้วยการเพิ่มประสิทธิภาพการออกแบบและใช้ประโยชน์จากความแม่นยำของการตัดเฉือนซีเอ็นซีผู้ผลิตสามารถสร้างส่วนประกอบที่ให้ความสมดุลที่ดีที่สุดของความแข็งแรงความแข็งและน้ำหนัก

2. การตัดเฉือนที่แม่นยำสำหรับเซ็นเซอร์และอุปกรณ์อิเล็กทรอนิกส์ : ยานพาหนะอัตโนมัติขึ้นอยู่กับเซ็นเซอร์ที่ซับซ้อนของเซ็นเซอร์กล้องและส่วนประกอบอิเล็กทรอนิกส์เพื่อรับรู้และนำทางสภาพแวดล้อมของพวกเขา การตัดเฉือนซีเอ็นซีมีบทบาทสำคัญในการผลิตตัวเรือนที่มีความแม่นยำสูงวงเล็บและตัวเชื่อมต่อที่ช่วยให้ระบบเหล่านี้ทำงานได้อย่างน่าเชื่อถือ เมื่อความต้องการเทคโนโลยียานพาหนะอัตโนมัติเพิ่มขึ้นความต้องการส่วนประกอบที่ใช้ระบบซีเอ็นซีที่มีความแม่นยำจะเพิ่มขึ้นเท่านั้น

อนาคตของการตัดเฉือนซีเอ็นซีในอุตสาหกรรมยานยนต์นั้นสดใสขับเคลื่อนด้วยความก้าวหน้าทางเทคโนโลยีการเพิ่มขึ้นของกระบวนทัศน์การผลิตใหม่และความต้องการที่พัฒนาขึ้นของยานพาหนะรุ่นต่อไป ด้วยการยอมรับการเปลี่ยนแปลงเหล่านี้และปรับให้เข้ากับความท้าทายใหม่ ๆ การตัดเฉือนซีเอ็นซีจะยังคงเป็นเครื่องมือสำคัญสำหรับผู้ผลิตยานยนต์ในอีกไม่กี่ปีข้างหน้า

Team MFG: หุ้นส่วนของคุณในนวัตกรรม

บริการเครื่องจักรกล CNC ที่กำหนดเอง

ที่ Team MFG เรานำเสนอโซลูชั่นการตัดเฉือน CNC ที่ปรับแต่งเพื่อตอบสนองความต้องการเฉพาะของผู้ผลิตยานยนต์ สิ่งอำนวยความสะดวกที่ทันสมัยและทีมผู้เชี่ยวชาญของเราส่งมอบชิ้นส่วนที่กำหนดเองด้วยความแม่นยำและคุณภาพที่ยอดเยี่ยม จากการสร้างต้นแบบอย่างรวดเร็วไปจนถึงการผลิตจำนวนมากเราให้บริการ:

L 3, 4 และ 5 แกน CNC Machining Machining สามารถ

l เข้ากันได้กับโลหะพลาสติกคอมโพสิตและอื่น ๆ

l เวลาตอบสนองที่รวดเร็ว

l การออกแบบภายใน บริษัท สำหรับการสนับสนุนการผลิต (DFM)

l การควบคุมคุณภาพและการตรวจสอบอย่างเข้มงวด

เริ่มต้นกับ Team MFG

ทีมงานของเราพร้อมที่จะนำวิสัยทัศน์ยานยนต์ของคุณมาสู่ชีวิตผ่านโซลูชั่นการตัดเฉือนที่เป็นนวัตกรรม นี่คือวิธีเริ่มต้น:

1. ติดต่อเรา : ติดต่อทางโทรศัพท์อีเมลหรือเว็บไซต์เพื่อหารือเกี่ยวกับโครงการของคุณ

2. รีวิวการออกแบบ : วิศวกรของเราวิเคราะห์โมเดล CAD ของคุณและให้ข้อเสนอแนะ DFM

3. การสร้างต้นแบบ : เราผลิตต้นแบบอย่างรวดเร็วสำหรับการตรวจสอบการออกแบบและการทดสอบ

4. การผลิต : ด้วยการอนุมัติของคุณเราย้ายไปที่การผลิตที่ประหยัดต้นทุนและมีคุณภาพสูง

5. การจัดส่ง : ชิ้นส่วนอัตโนมัติที่แม่นยำจะถูกส่งตรงไปยังสถานที่ของคุณ

ก้าวแรกไปสู่การร่วมมือกับผู้เชี่ยวชาญด้านเครื่องจักรกลที่ Team MFG วันนี้!