19. yüzyılın sonlarında otomotiv endüstrisinin kuruluşundan bu yana, üretim ilerlemeleri büyümesinin ve başarısının arkasındaki itici güç olmuştur. Meclis hattının 1913'te Henry Ford tarafından piyasaya sürülmesinden son on yıllarda otomasyonun yükselişine kadar, otomotiv endüstrisi değişen bir dünyanın taleplerini karşılamak için sürekli olarak gelişti.

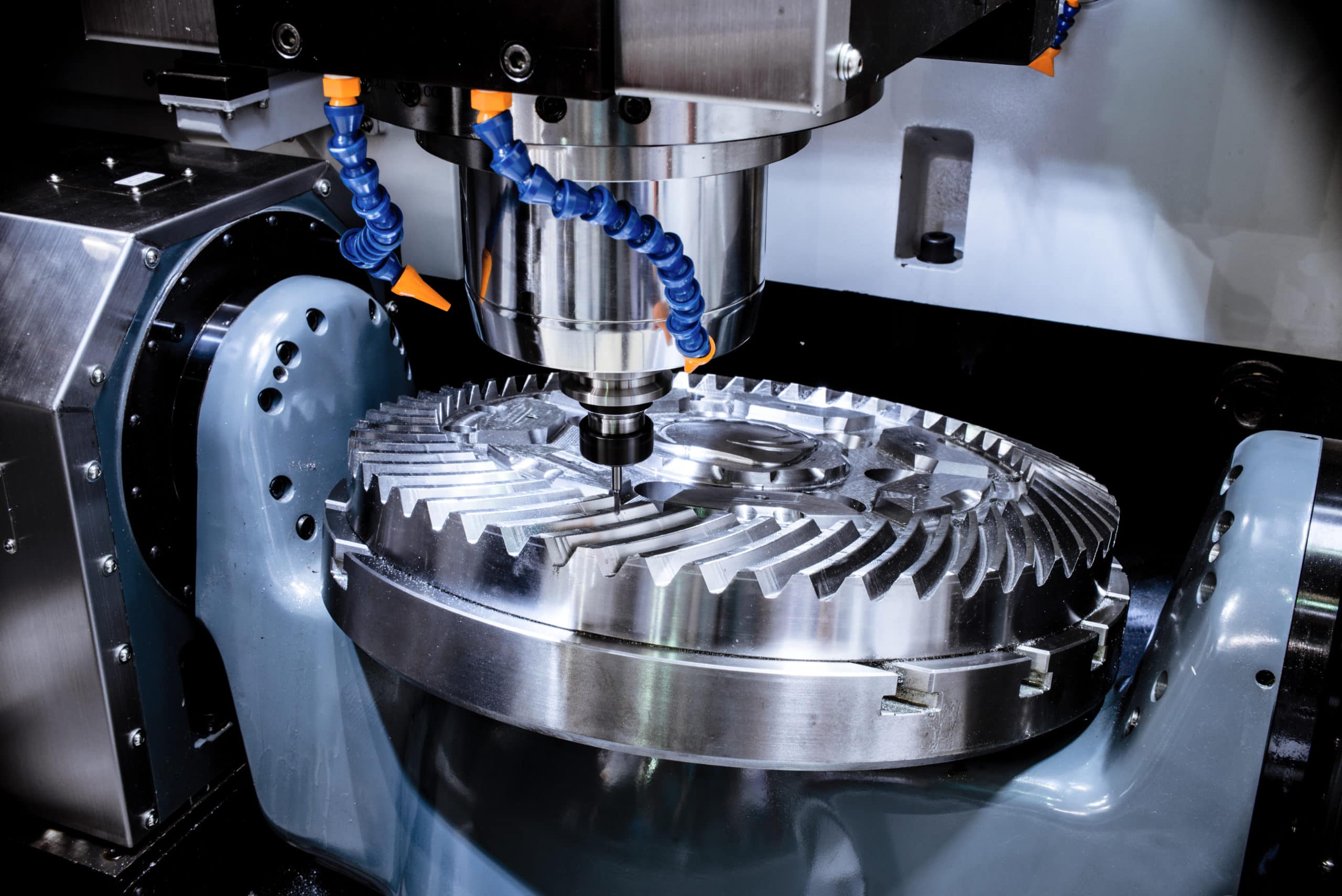

Bugün, CNC işleme, modern otomotiv üretiminde önemli bir bileşen olarak ortaya çıkmış ve benzersiz verimlilik ve tekrarlanabilirlik ile yüksek kaliteli, hassas ve karmaşık parçaların üretilmesini sağlayan.

Bu makale, otomotiv endüstrisinde CNC işleme oyunlarının hayati rolünü ve araçların üretilme şeklinde nasıl devrim yarattığını araştıracak.

CNC işleme nedir?

Bilgisayar sayısal kontrol işleme için kısa olan CNC işleme, bir iş parçasından malzemeyi çıkarmak için bilgisayarlı kontroller ve kesme araçları kullanan ve yüksek doğruluk ve tekrarlanabilirlik ile özel tasarlanmış parçalar oluşturan bir üretim sürecidir. Bu teknoloji, karmaşık, yüksek kaliteli bileşenlerin maliyet etkin ve verimli bir şekilde üretilmesini sağlayarak otomotiv endüstrisinde devrim yaratmıştır.

CNC makineleri nasıl çalışır?

CNC makineleri, iş parçasından malzemeyi kesin ve kontrollü bir şekilde çıkarmak için kesme araçlarını yönlendiren G-kod olarak bilinen bir dizi önceden programlanmış talimatları izleyerek çalışır. Süreç aşağıdaki adımları içerir:

1. Tasarım: Mühendisler, CAD (bilgisayar destekli tasarım) yazılımını kullanarak istenen parçanın 3D modelini oluştururlar.

2. G kodu üretimi: CAD modeli daha sonra CAM (bilgisayar destekli üretim) yazılımı kullanılarak G koduna dönüştürülür.

3. Kurulum: İş parçası CNC makinesine güvenli bir şekilde kenetlenir ve uygun kesme aletleri kurulur.

4. Yürütme: CNC makinesi G kodunu okur ve programlanmış hareketleri yürütür ve malzemeyi belirtildiği gibi iş parçasından çıkarır.

5. Sonlandırma: İşleme işlemi tamamlandıktan sonra, bitmiş parça makineden çıkarılır, denetlenir ve gerekli işlem sonrası (temizlik veya yüzey işlemleri gibi) gerçekleştirilir.

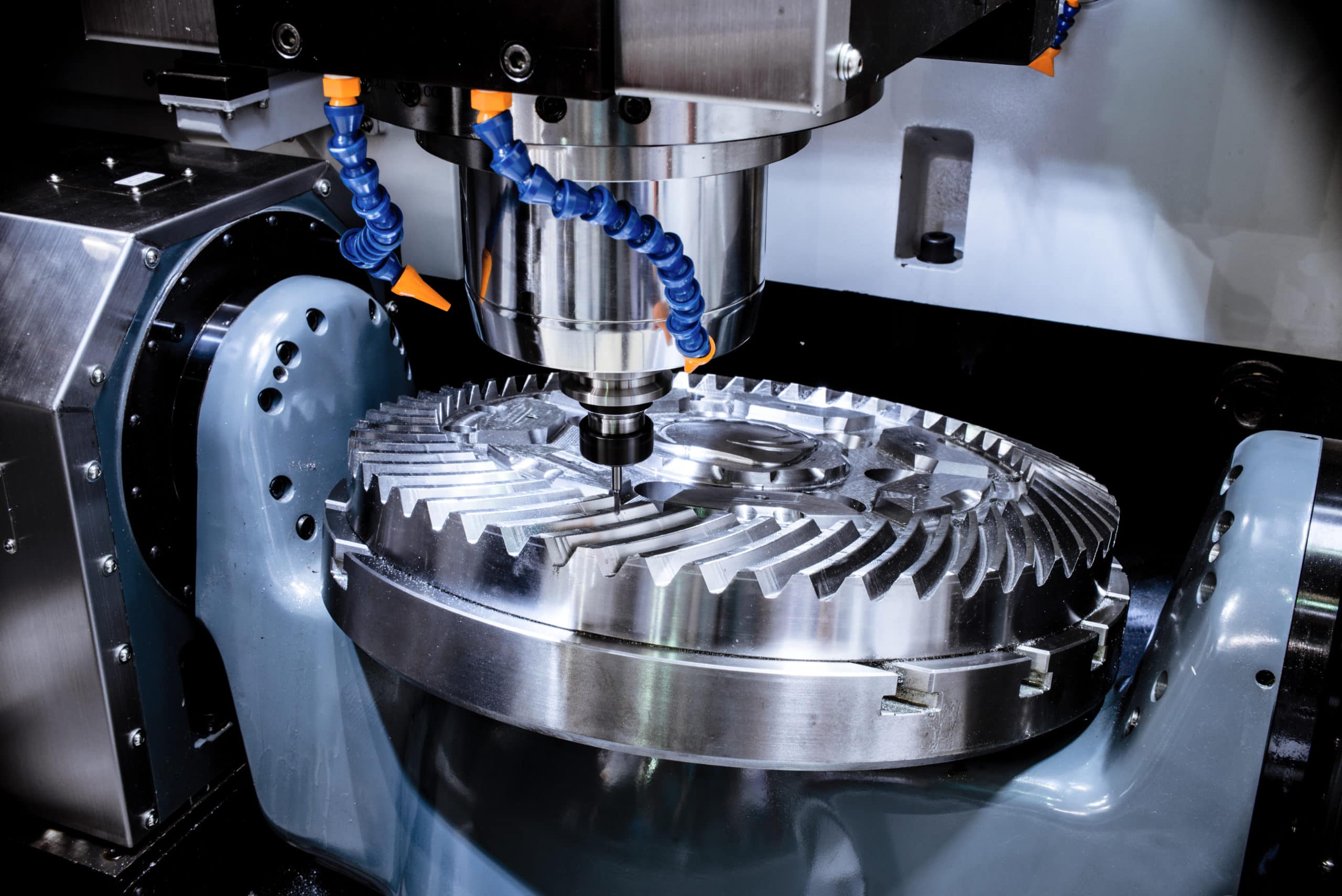

Otomotiv endüstrisinde kullanılan CNC makine türleri

Otomotiv endüstrisi, araç üretimi için gereken çok sayıda bileşeni üretmek için çeşitli CNC makinelerine dayanmaktadır. En yaygın türlerden bazıları şunlardır:

1. CNC Freze Makineleri : Bu makineler, iş parçasından malzemeyi çıkarmak için döner kesme araçları kullanır ve delikler, yuvalar ve cepler gibi özellikler oluşturur. Motor bileşenleri, şanzıman parçaları ve süspansiyon bileşenleri üretmek için idealdir.

2. CNC Turning Makineleri : CNC tornaları olarak da bilinen bu makineler, bir kesme aracı malzemeyi çıkarırken şaftlar, burçlar ve yataklar gibi silindirik parçalar oluştururken iş parçasını döndürür.

3. CNC Taşlama Makineleri : Bu makineler, iş parçasından küçük miktarlarda malzemeyi çıkarmak için aşındırıcı tekerlekler kullanır, son derece sıkı toleranslar ve pürüzsüz yüzeyler elde eder. Yaygın olarak şanzıman dişlileri, eksantrik milleri ve diğer yüksek hassasiyetli bileşenler üretmek için kullanılırlar.

4. CNC Lazer Kesme Makineleri : Bu makineler, malzemeleri kesmek, delmek veya gravürlemek için yüksek güçlü lazerler kullanır, bu da onları gövde panelleri ve iç kaplama parçaları gibi karmaşık sac metal bileşenleri üretmek için ideal hale getirir.

Otomotiv üreticileri, bu farklı CNC makinelerinin yeteneklerinden yararlanarak, benzersiz hassasiyet, verimlilik ve tekrarlanabilirlik ile çok çeşitli bileşenler üretebilir, sonuçta daha yüksek kaliteli araçlara ve daha akıcı üretim süreçlerine yol açabilir.

Otomotiv endüstrisi için CNC işlemenin avantajları

CNC işleme, otomotiv endüstrisinde vazgeçilmez bir araç haline geldi ve üretim sürecinde devrim yaratan çok sayıda avantaj sunuyor. Hassasiyet ve doğruluktan otomasyona ve maliyet etkinliğine kadar, CNC işlenmesinin otomotiv üreticileri için bir oyun değiştirici olduğu kanıtlanmıştır.

Hassasiyet ve doğruluk

CNC işlemenin en önemli avantajlarından biri, olağanüstü hassasiyet ve doğrulukla parçalar üretme yeteneğidir. Bu, en ufak bir sapmanın bile araç performansı ve güvenliği üzerinde ciddi sonuçları olabileceği otomotiv endüstrisinde çok önemlidir.

1. Sıkı Toleranslar : CNC makineleri toleranslar elde edebilir , böylece parçaların birbirine mükemmel şekilde uymasını ve amaçlandığı gibi çalışmasını sağlar. ± 0.0001 inç kadar sıkı

2. Kısmen üretimde tutarlılık : CNC işleme, çoklu üretim çalışmaları boyunca tutarlı sonuçları garanti eder, üretim hataları riskini azaltır ve her parçanın aynı yüksek standartları karşılamasını sağlar.

Otomasyon ve verimlilik

CNC işleme, otomotiv üretim sektöründe artan verimlilik ve üretkenliğe dönüşen oldukça otomatik bir işlemdir.

1. İşçilik maliyetlerinin azaltılması : İşleme işlemini otomatikleştirerek üreticiler, manuel işleme işlemleriyle ilişkili işçilik maliyetlerini önemli ölçüde azaltabilir.

2. Daha hızlı üretim süreleri : CNC makineleri yüksek hızlarda ve minimum kesinti süresiyle çalışabilir ve üreticilerin geleneksel işleme yöntemlerinden çok daha hızlı parçalar üretmesini sağlar.

3. 7/24 çalışma : CNC makineleri, haftada 7 gün, günde 24 saat, üretim çıkışını en üst düzeye çıkarabilir ve teslim sürelerini en aza indirebilir.

Esneklik ve uyarlanabilirlik

CNC işleme, otomotiv üreticilerinin değişen pazar taleplerine hızlı bir şekilde yanıt vermesine ve çok çeşitli bileşenler üretmesine izin veren benzersiz esneklik ve uyarlanabilirlik sunar.

1. Karmaşık geometriler üretme yeteneği : CNC makineleri, karmaşık eğriler, açılar ve konturlar dahil olmak üzere karmaşık parça geometrilerini kolayca işleyebilir, bu da onları gelişmiş otomotiv bileşenleri üretmek için ideal hale getirir.

2. Hızlı Takım Değişiklikleri : CNC makineleri, üreticilerin farklı parça tasarımları ve minimum kesinti süresi ile malzemeler arasında geçiş yapmalarını sağlayarak hızlı takım değişimleri sağlar.

3. Çeşitli malzemelerle uyumluluk : CNC işleme, metaller, plastikler ve kompozitler dahil olmak üzere çok çeşitli malzemelerle uyumludur ve otomotiv üreticilerine her uygulama için en iyi malzemeyi seçme esnekliği sağlar.

Maliyet etkinliği

CNC makinelerine yapılan ilk yatırıma rağmen, teknoloji uzun vadede önemli maliyet tasarrufu sağlar ve bu da onu otomotiv üreticileri için cazip bir seçenek haline getirir.

1. Atık Atık Malzeme : CNC işleme, atık malzemeyi en aza indiren, genel malzeme maliyetlerini ve çevresel etkiyi azaltan yüksek verimli bir işlemdir.

2. Daha uzun araç ömrü : CNC makineleri, takım ömrünü uzatabilecek ve zaman içinde takım maliyetlerini azaltabilecek gelişmiş kesme araçları ve optimize edilmiş takım yolları kullanır.

3. Yüksek hacimli parçalar için daha düşük üretim maliyetleri : CNC işleme özellikle yüksek hacimli üretim çalışmaları için maliyet etkindir, çünkü ilk kurulum maliyetleri daha fazla sayıda parçaya yayılır.

Otomotiv üreticileri, CNC işlemenin hassasiyeti, verimliliği, esnekliği ve maliyet etkinliğinden yararlanarak, daha yüksek kaliteli bileşenler üretebilir, üretim süreçlerini kolaylaştırabilir ve sürekli gelişen bir sektörde rekabetçi kalabilir.

Otomotiv endüstrisinde CNC işlemenin uygulamaları

CNC işleme, motor parçalarından süspansiyon sistemlerine kadar çok çeşitli otomotiv bileşenlerinin üretiminde önemli bir rol oynar. Hassasiyeti, verimliliği ve çok yönlülüğü, yüksek kaliteli, güvenilir parçalar oluşturmak isteyen üreticiler için vazgeçilmez bir araç haline getirir. Bu bölümde, otomotiv endüstrisinde CNC işlenmesinin bazı temel uygulamalarını keşfedeceğiz.

Motor bileşenleri

Motor herhangi bir aracın kalbidir ve CNC işlenmesi, kritik bileşenlerinin çoğunu üretmek için gereklidir. İşte birkaç örnek:

1. Silindir kafaları : CNC işleme, valf koltukları, buji delikleri ve soğutma sıvısı pasajları gibi silindir kafalarının karmaşık geometrilerini ve kesin özelliklerini oluşturmak için kullanılır. CNC işleme yoluyla elde edilen doğruluk ve tutarlılık, optimum motor performansını ve verimliliğini sağlar.

2. MOTOR BLOKLARI : CNC işleme, silindir delikleri, ana yatak kapakları ve yağ geçitleri dahil olmak üzere motor bloklarının karmaşık iç geometrilerini oluşturmak için kullanılır. CNC işlemenin yüksek hassasiyeti ve tekrarlanabilirliği, motor bloğunun düzgün çalışma ve uzun ömür için gerekli toleransları karşıladığını garanti eder.

3. Pistonlar ve bağlantı çubukları : Motor içindeki bu kritik hareketli parçalar, gerekli hassasiyeti ve dayanıklılığı sağlamak için CNC işleme kullanılarak üretilir. Pistonlar genellikle alüminyum alaşımlardan işlenirken, bağlantı çubukları tipik olarak dövme çelikten yapılır. Bu bileşenlerin doğru işlenmesi uygun uyum, denge ve performans için çok önemlidir.

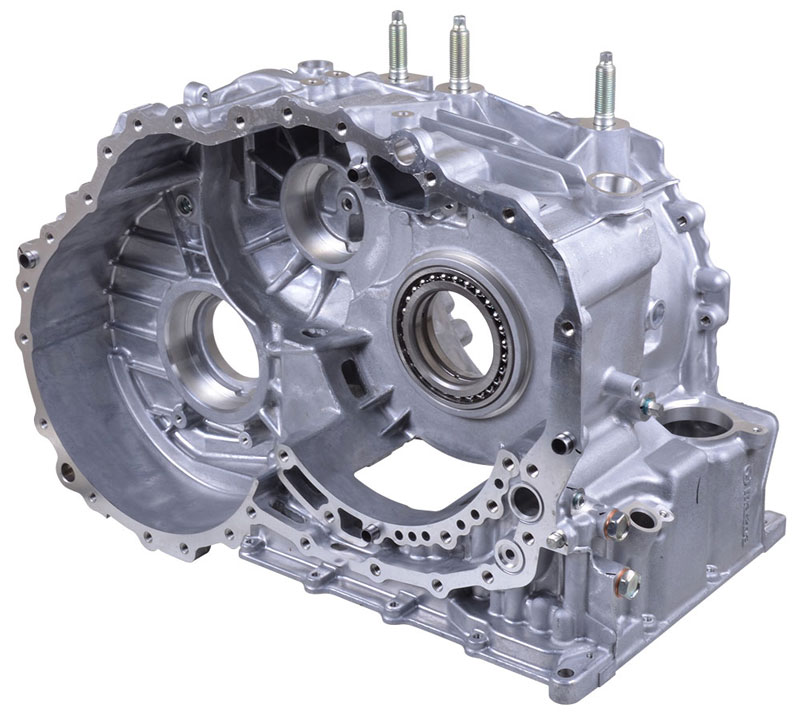

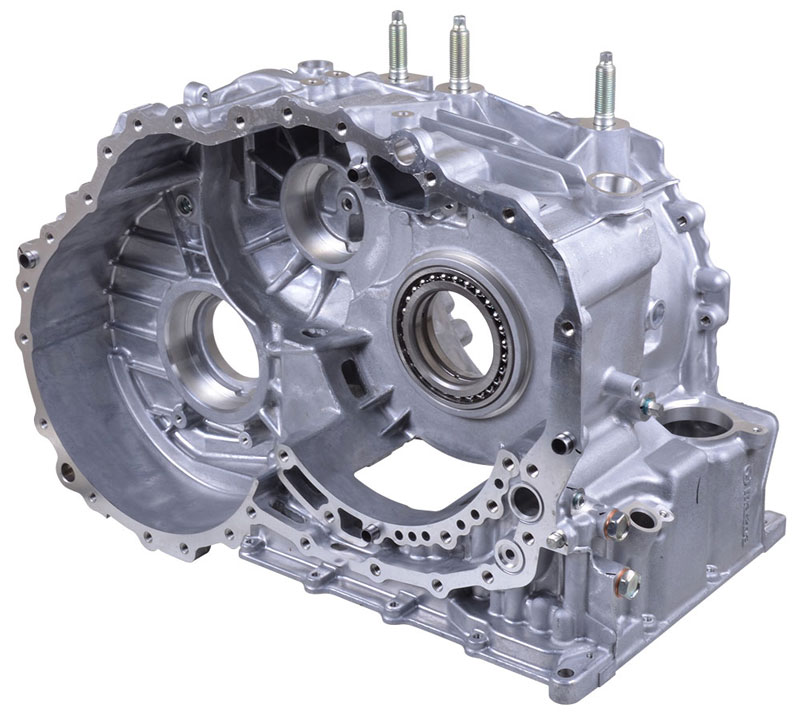

Şanzıman parçaları

CNC işleme, motordan tekerleklere aktarmak için gerekli olan iletim bileşenlerinin üretiminde kritik bir rol oynar. CNC işleme yoluyla elde edilen hassasiyet ve doğruluk, bu parçaların sorunsuz bir şekilde çalışmasını sağlayarak pürüzsüz ve verimli araç çalışması sağlar. İşte CNC işleme kullanılarak üretilen bazı temel iletim bileşenleri:

1. Dişliler : Şanzıman dişlileri, pürüzsüz ve verimli güç transferi sağlamak için hassas diş profilleri ve geometriler gerektiren karmaşık bileşenlerdir. CNC işleme, sıkı toleranslar ve tutarlı sonuçlar elde edebileceği için bu karmaşık şekilleri oluşturmak için idealdir. CNC-işlenmiş dişlilerin doğruluğu, şanzıman içindeki gürültü, titreşimi ve aşınmayı azaltmak için çok önemlidir.

2. Miller : Giriş ve çıkış milleri gibi şanzıman milleri, dişliler ve diğer şanzıman parçaları arasında tork ileten kritik bileşenlerdir. CNC işleme, bu şaftları gerekli boyutlar, yüzey kaplamaları ve spline ve kama yolları gibi özelliklerle oluşturmak için kullanılır. CNC-işlenmiş şaftların hassasiyeti, iletim içinde uygun hizalamayı ve dengeyi sağlar, titreşimi azaltır ve bileşenlerin ömrünü uzatır.

3. Muhafaza : Şanzıman muhafazası, şanzıman içindeki çeşitli dişlileri, şaftları ve yatakları çevreleyen ve destekleyen karmaşık bir bileşendir. CNC işleme, gövdenin karmaşık iç geometrilerini ve hassas montaj yüzeylerini oluşturmak için kullanılır. CNC işlenmesinin doğruluğu, tüm iletim bileşenlerinin muhafaza içinde mükemmel bir şekilde uymasını sağlar ve optimum performans ve dayanıklılık sağlar.

Şanzıman parçalarının üretimi için CNC işleme kullanarak otomotiv üreticileri çeşitli faydalar sağlayabilir:

Geliştirilmiş verimlilik ve performans

l Azaltılmış gürültü ve titreşim

l Genişletilmiş bileşen ömrü

l Tutarlı ve güvenilir çalışma

CNC ile işlenmiş iletim bileşenlerinin hassasiyeti ve doğruluğu, aracın genel kalitesine ve performansına katkıda bulunur ve tüketiciler için daha iyi bir sürüş deneyimi sağlar.

Süspansiyon bileşenleri

CNC işleme, araç istikrarı, taşıma ve sürüş konforunu sağlamada hayati bir rol oynayan süspansiyon bileşenlerinin üretiminde yaygın olarak kullanılır. CNC işlenmiş süspansiyon parçalarının hassasiyeti ve dayanıklılığı, aracın genel güvenliğine ve performansına katkıda bulunur. CNC işleme kullanılarak üretilen bazı önemli süspansiyon bileşenleri:

1. Kontrol kolları : Kontrol kolları, aracın çerçevesini veya alt çerçevesini direksiyon mafsalına bağlayan, tekerlek hareketi ve hizalamaya izin veren kritik süspansiyon bileşenleridir. CNC işleme, gerekli mukavemet, sertlik ve hassas geometri ile kontrol kolları oluşturmak için kullanılır. CNC işlemenin doğruluğu, kontrol kollarının mükemmel bir şekilde uymasını ve optimal tekerlek hizalaması ve kontrolü sağlamasını sağlar.

2. Knuckles : İş mili olarak da bilinen direksiyon mafsalları, tekerlek göbeğini kontrol kollarına bağlayan ve tekerlek dönüşü ve direksiyona izin veren bileşenlerdir. CNC işleme, karmaşık geometrileri ve eklemlerin hassas montaj noktalarını oluşturmak için kullanılır. CNC-işlenmiş eklemlerin doğruluğu, uygun tekerlek hizalaması ve pürüzsüz direksiyon işlemini sağlar.

3. Hub'lar : Tekerlek göbekleri, tekerleği ve fren rotorunu aracın süspansiyonuna ve aktarma organlarına bağlayan merkezi bileşenlerdir. CNC işleme, göbeklerin hassas delik ve montaj yüzeylerini oluşturmak için kullanılır ve rulmanlara ve diğer bileşenlere mükemmel bir uyum sağlar. CNC-işlenmiş merkezlerin doğruluğu ve dayanıklılığı, tekerlek hizalamasını korumak ve titreşimi azaltmak için çok önemlidir.

Süspansiyon bileşenlerinin üretimi için CNC işleme kullanmanın faydaları şunlardır:

Geliştirilmiş kullanım ve stabilite

L Azaltılmış titreşim ve gürültü

l Genişletilmiş bileşen ömrü

l tutarlı ve güvenilir performans

Süspansiyon bileşenlerinin hassasiyetini ve dayanıklılığını sağlayarak, CNC işleme aracın genel güvenliğine, konforuna ve performansına katkıda bulunur. Bu da tüketiciler için daha iyi bir sürüş deneyimi sağlar ve otomotiv üreticilerinin piyasadaki rekabet avantajlarını korumalarına yardımcı olur.

Fren sistemi bileşenleri

CNC işleme, araç güvenliği ve performansını sağlamak için gerekli olan fren sistemi bileşenlerinin üretiminde kritik bir rol oynamaktadır. CNC ile işlenmiş fren parçalarının hassasiyeti ve güvenilirliği, aracın genel fren verimliliğine ve yanıt vermesine katkıda bulunur. İşte CNC işleme kullanılarak üretilen bazı anahtar fren sistemi bileşenleri:

1. Fren kaliperleri : Fren kaliperleri, fren balatalarını barındıran ve fren rotoruna basınç uygulayan ve aracın yavaşlamasına veya durmasına neden olan bileşenlerdir. CNC işleme, kaliperlerin karmaşık geometrilerini ve hassas delik yüzeylerini oluşturmak için kullanılır, bu da uygun takma ve düzgün çalışma sağlar. CNC ile işlenmiş kaliperlerin doğruluğu, tutarlı frenleme performansını korumak ve fren solmasını azaltmak için çok önemlidir.

2. Fren rotorları : Fren diskleri olarak da bilinen fren rotorları, fren balatalarının sürtünme oluşturmak ve aracı yavaşlatmak için üzerine sıkıştırdığı dönen bileşenlerdir. CNC işleme, rotorların hassas yüzeylerini ve soğutma kanatlarını oluşturmak için kullanılır, bu da verimli ısı dağılımı ve tutarlı fren performansı sağlar. CNC-işlenmiş rotorların doğruluğu, fren titreşimini en aza indirmek ve fren balatalarının bile aşınmasını sağlamak için gereklidir.

3. Ana silindirler : Ana silindir, fren pedalına uygulanan kuvveti fren kaliperlerini harekete geçiren hidrolik basınca dönüştürmekten sorumlu fren sisteminin kalbidir. CNC işleme, ana silindirin kesin delik ve piston yüzeylerini oluşturmak için kullanılır ve verimli ve güvenilir bir çalışma sağlar. CNC ile işlenmiş ana silindirlerin doğruluğu, tutarlı fren pedalı hissi ve fren performansını korumak için çok önemlidir.

Fren sistemi bileşenlerinin üretimi için CNC işleme kullanmanın faydaları şunlardır:

Geliştirilmiş frenleme performansı ve verimliliği

l Azaltılmış fren solması ve titreşim

l Genişletilmiş bileşen ömrü

l Tutarlı ve güvenilir frenleme işlemi

Fren sistemi bileşenlerinin hassasiyetini ve güvenilirliğini sağlayarak, CNC işleme aracın genel güvenliğine ve performansına katkıda bulunur. Bu da tüketiciler için gönül rahatlığı sağlar ve otomotiv üreticilerinin yüksek kaliteli, güvenli araçlar üretme konusundaki itibarlarını korumalarına yardımcı olur.

Direksiyon Sistemi Bileşenleri

CNC işleme, hassas ve duyarlı araç kullanımı sağlamak için çok önemli olan direksiyon sistemi bileşenlerinin üretiminde yaygın olarak kullanılır. CNC-işlenmiş direksiyon parçalarının doğruluğu ve dayanıklılığı, aracın genel güvenliğine ve performansına katkıda bulunur. CNC işleme kullanılarak üretilen bazı önemli direksiyon sistemi bileşenleri:

1. Direksiyon rafı ve pinyon : Direksiyon rafı ve pinyonu, direksiyon simidinin dönme hareketini tekerlekleri çeviren doğrusal harekete dönüştürmekten sorumlu direksiyon sisteminin kalbidir. CNC işleme, pürüzsüz ve doğru direksiyon işlemini sağlamak için raf ve pinyonun hassas dişli dişlerini ve gövde yüzeylerini oluşturmak için kullanılır. CNC-işlenmiş raf ve pinyon düzeneklerinin doğruluğu, hassas direksiyon kontrolünü korumak ve direksiyon oyununu azaltmak için çok önemlidir.

2. Direksiyon kolonu : Direksiyon kolonu, direksiyon simidini direksiyon rafına bağlayan ve sürücünün girişini tekerleklere aktaran bileşendir. CNC işleme, direksiyon kolonunun hassas yatak yüzeylerini ve montaj noktalarını oluşturmak, pürüzsüz dönüş ve titreşimi azaltmak için kullanılır. CNC-işlenmiş direksiyon kolonlarının doğruluğu, hassas direksiyon hissini korumak ve direksiyon mili esnekliğini en aza indirmek için gereklidir.

3. TIE Çubukları : Bağlantı çubukları, direksiyon rafını direksiyon eklemlerine bağlayan ve direksiyon kuvvetini tekerleklere ileten bileşenlerdir. CNC işleme, bağlantı çubuklarının hassas dişleme ve bilyalı eklem yüzeylerini oluşturmak için kullanılır, bu da doğru tekerlek hizalaması ve pürüzsüz direksiyon işlemini sağlar. CNC ile işlenmiş bağlantı çubuklarının doğruluğu, hassas direksiyon geometrisini korumak ve lastik aşınmasını azaltmak için çok önemlidir.

Direksiyon sistemi bileşenlerinin üretimi için CNC işleme kullanmanın faydaları şunlardır:

verme Geliştirilmiş direksiyon hassasiyeti ve yanıt

L Azaltılmış Direksiyon Oyunu ve Titreşimi

l Genişletilmiş bileşen ömrü

l Tutarlı ve güvenilir direksiyon performansı

Direksiyon sistemi bileşenlerinin doğruluğunu ve dayanıklılığını sağlayarak, CNC işlenmesi aracın genel güvenliğine, kullanımına ve performansına katkıda bulunur. Bu da, tüketiciler için daha keyifli ve kendinden emin bir sürüş deneyimi sağlar ve otomotiv üreticilerinin piyasadaki rekabet avantajlarını korumalarına yardımcı olur.

İç ve dış trim parçaları

CNC işleme, aracın estetik çekiciliğine, konforuna ve işlevselliğine katkıda bulunan iç ve dış trim parçalarının üretiminde yaygın olarak kullanılmaktadır. CNC işlenmesinin hassasiyeti ve çok yönlülüğü, aracın genel kalitesini ve görünümünü artıran karmaşık şekillerin ve karmaşık detayların oluşturulmasına izin verir. İşte CNC işleme kullanılarak üretilen bazı önemli iç ve dış trim parçaları:

1. Gösterge Tablosu Bileşenleri : CNC işleme, alet panelleri, orta konsollar ve hava delikleri gibi çeşitli gösterge paneli bileşenleri oluşturmak için kullanılır. CNC işlemenin hassasiyeti, aracın iç tasarımıyla sorunsuz bir şekilde entegre olan karmaşık şekillerin, sıkı toleransların ve pürüzsüz yüzeylerin oluşturulmasına izin verir. CNC-Machineed Gösterge Tablosu bileşenleri sadece görsel çekiciliği arttırmakla kalmaz, aynı zamanda çeşitli kontrol ve ekranların uygun şekilde takılmasını ve işlevselliğini de sağlar.

2. Kapı kolları ve paneller : CNC işleme, kapı kolları, kapı panelleri ve diğer iç döşeme bileşenleri üretmek için kullanılır. CNC işlemenin doğruluğu ve tutarlılığı, bu parçaların mükemmel bir şekilde uymasını ve sorunsuz çalışmasını sağlar ve aracın iç kısmına yüksek kaliteli bir his sağlar. CNC ile işlenmiş kapı kolları ve paneller, karmaşık tasarımlar, dokulu yüzeyler ve hassas montaj noktalarıyla oluşturulabilir ve aracın kapılarının hem estetiğini hem de işlevselliğini artırabilir.

3. Izgara ve amblemler : CNC işleme, bir aracın ön fasyasının kritik unsurları olan ızgaralar ve amblemler gibi dış trim parçaları oluşturmak için kullanılır. CNC işlenmesinin hassasiyeti ve çok yönlülüğü, aracın marka kimliğini sergileyen karmaşık ve ayırt edici tasarımların oluşturulmasına izin verir. CNC-işlenmiş ızgaralar ve amblemler sıkı toleranslarla üretilebilir, bu da çevredeki gövdeye mükemmel bir uyum sağlar ve hizalanır. Bu parçalar sadece aracın estetik çekiciliğini arttırmakla kalmaz, aynı zamanda aerodinamik performansına ve soğutma verimliliğine de katkıda bulunur.

İç ve dış trim parçalarının üretimi için CNC işleme kullanmanın faydaları şunlardır:

L Geliştirilmiş görsel çekicilik ve marka kimliği

Geliştirilmiş tesis ve işlevsellik

l Tutarlı ve yüksek kaliteli görünüm

l Karmaşık şekiller ve karmaşık detaylar oluşturma yeteneği

CNC işleme, iç ve dış trim parçalarının hassasiyetini, kalitesini ve estetik cazibesini sağlayarak, aracın genel müşteri memnuniyetine ve algısına katkıda bulunur. Bu da otomotiv üreticilerinin ürünlerini farklılaştırmasına ve piyasadaki rekabet avantajlarını korumalarına yardımcı olur.

Otomotiv endüstrisi için CNC işleme malzemeleri

Otomotiv endüstrisi, yüksek kaliteli, dayanıklı ve performans odaklı bileşenler üretmek için çok çeşitli malzemelere dayanmaktadır. CNC işleme, bu malzemelerin birçoğu ile uyumludur ve üreticilerin uygulamalarına göre özel özelliklere sahip parçalar oluşturmalarını sağlar.

Metal

Metaller, güçleri, dayanıklılıkları ve çok yönlülüğü nedeniyle otomotiv endüstrisinde en yaygın kullanılan malzemelerdir. CNC işleme, çeşitli metal alaşımlarının işlenmesi için çok uygundur, karmaşık geometrilerin ve hassas toleransların oluşturulmasını sağlar. Otomotiv uygulamaları için CNC işlenmesinde kullanılan en yaygın metal alaşımlarından bazıları:

1. Alüminyum alaşımları : Alüminyum alaşımlar hafif, korozyona dayanıklıdır ve mükemmel işlenebilirlik sağlar. Motor bileşenleri, süspansiyon parçaları ve gövde panelleri için yaygın olarak kullanılırlar. Otomotiv CNC işleme için popüler alüminyum alaşımlar şunları içerir:

A. 6061: Mükemmel güç, korozyon direnci ve işlenebilirlik dengesi ile bilinir.

B. 7075: Yüksek mukavemetli ve aşınma direnci sunar, bu da onu yapısal ve yük taşıyan bileşenler için uygun hale getirir.

2. Çelik alaşımları : Çelik alaşımları, güçleri, toklukları ve dayanıklılıkları ile ünlüdür. Aktarma organları bileşenleri, süspansiyon parçaları ve bağlantı elemanları dahil olmak üzere çeşitli otomotiv uygulamalarında kullanılırlar. CNC işleme için ortak çelik alaşımları şunlardır:

A. 4140: Genellikle dişliler ve şaftlar için kullanılan yüksek gerilme mukavemeti ve yorgunluk direncine sahip bir krom-molibden alaşımı.

B. 1045: Parantez ve armatürler için uygun, iyi işlenebilirlik ve aşınma direncine sahip orta karbon çelik.

3. Titanyum alaşımları : Titanyum alaşımları olağanüstü bir mukavemet / ağırlık oranı, korozyon direnci ve yüksek sıcaklık performansı sunar. Motor vanaları, bağlantı çubukları ve turboşarj bileşenleri gibi yüksek performanslı uygulamalarda kullanılırlar. Otomotiv CNC işleme için en yaygın titanyum alaşımı:

A. Ti-6al-4V: Yüksek mukavemet, hafif ve mükemmel yorgunluk direnci ile bilinir.

4. Magnezyum alaşımları : Magnezyum alaşımları, mükemmel mukavemet-ağırlık oranları ve iyi işlenebilirlik sunan en hafif yapısal metallerdir. Motor blokları, şanzıman durumları ve direksiyon çerçeveleri gibi ağırlık azaltma kritik olduğu uygulamalarda kullanılırlar. CNC işleme için ortak magnezyum alaşımları şunlardır:

A. AZ91D: İyi dökülebilirlik, mukavemet ve korozyon direnci sunar.

B. AM60B: Mükemmel sünekliği, darbe direnci ve işlenebilirliği ile bilinir.

Malzeme | Yoğunluk (g/cm³) | Çekme Mukavemeti (MPA) | İşlenebilirlik |

Alüminyum (6061-T6) | 2.70 | 310 | Harika |

Çelik (4140) | 7.85 | 655 | İyi |

Titanyum (Ti-6Al-4V) | 4.43 | 950 | Adil |

Magnezyum (AZ91D) | 1.81 | 230 | Harika |

Plastik

Metallere ek olarak, plastikler otomotiv endüstrisinde, iç trim bileşenlerinden fonksiyonel parçalara kadar çeşitli uygulamalar için giderek daha fazla kullanılmaktadır. CNC işleme, karmaşık geometriler, sıkı toleranslar ve pürüzsüz yüzey kaplamaları yaratma olanağı sunan mühendislik plastiklerini işlemek için uygundur. Otomotiv uygulamaları için CNC işlenmesinde kullanılan en yaygın plastiklerden bazıları:

1. ABS (akrilonitril bütadien stiren) : ABS, darbe direnci, tokluğu ve boyutsal stabilitesi ile bilinen popüler bir termoplastiktir. Gösterge paneli panelleri, konsol kapakları ve hava delikleri gibi iç döşeme bileşenleri için yaygın olarak kullanılır. ABS, karmaşık tasarımların ve pürüzsüz yüzeylerin oluşturulmasına izin veren iyi bir işlenebilirlik sunar.

2. Naylon : Naylon, yüksek mukavemet, aşınma direnci ve düşük sürtünme dahil olmak üzere mükemmel mekanik özelliklere sahip çok yönlü bir mühendislik plastiktir. Dişliler, rulmanlar ve bağlantı elemanları gibi çeşitli otomotiv uygulamalarında kullanılır. Naylon'un kendi kendini yağlayıcı özellikleri, hareketli parçalar için ideal hale getirerek ek yağlama ihtiyacını azaltır.

3. Asetal : Polioksimetilen (POM) olarak da bilinen asetal, mükemmel boyutsal stabilite, sertlik ve aşınma direncine sahip yüksek performanslı bir plastiktir. Yakıt sistemi parçaları, kapı kilidi mekanizmaları ve pencere düzenleyicileri gibi hassas otomotiv bileşenleri için yaygın olarak kullanılır. Asetalin düşük nem emilimi ve iyi işlenebilirliği, sıkı tolerans uygulamaları için uygun hale getirir.

4. PEEK (polieter eter keton) : Peek, olağanüstü mekanik ve termal özelliklere sahip yüksek performanslı bir termoplastiktir. Yüksek sıcaklıklarda bile yüksek mukavemet, sertlik ve boyutsal stabilite sunar. Peek, motor bileşenleri, şanzıman parçaları ve fren sistemleri gibi zorlu otomotiv uygulamalarında kullanılır. Mükemmel aşınma direnci ve kimyasal direnci, zorlu ortamlar için uygun hale getirir.

Malzeme | Yoğunluk (g/cm³) | Çekme Mukavemeti (MPA) | Maks. Sürekli kullanım sıcaklığı (° C) |

Karams | 1.04 | 44 | 85 |

Naylon 6 | 1.14 | 79 | 100 |

Asetal | 1.41 | 68 | 100 |

Göz atmak | 1.32 | 100 | 250 |

Otomotiv endüstrisinde CNC işlemesi için plastik bir malzeme seçerken, mühendisler mekanik özellikler, sıcaklık direnci, kimyasal direnç ve maliyet gibi faktörleri göz önünde bulundururlar. Otomotiv uygulamalarında plastik kullanımı, ağırlık azaltma, korozyon direnci ve elektrik yalıtımı gibi çeşitli avantajlar sunar.

CNC işleme yeteneklerinden ve bu mühendislik plastiklerinin özelliklerinden yararlanarak, otomotiv üreticileri araç performansını, verimliliğini ve konforunu artıran hafif, dayanıklı ve hassas şekilde tasarlanmış bileşenler üretebilir.

Kompozitler

Kompozit malzemeler, yüksek mukavemet-ağırlık oranları, korozyon direnci ve tasarım esnekliği gibi benzersiz özellik kombinasyonu nedeniyle otomotiv endüstrisinde giderek daha fazla kullanılmaktadır. CNC işleme, kompozit bileşenlerin işlenmesinde önemli bir rol oynar, bu da karmaşık şekillerin ve kesin özelliklerin oluşturulmasını sağlar. Otomotiv uygulamaları için CNC işlenmesinde kullanılan en yaygın kompozit malzemelerden ikisi:

1. Karbon fiber takviyeli plastikler (CFRP) : CFRP, bir polimer matrisine gömülü karbon liflerinden oluşan yüksek performanslı bir kompozit malzemedir. Olağanüstü mukavemet-ağırlık oranları, sertlik ve yorgunluk direnci sunar. CFRP, aşağıdakileri içeren çeşitli otomotiv uygulamalarında kullanılır:

A. Yapısal bileşenler: şasi, süspansiyon kolları ve rulo kafesleri.

B. Dış gövde panelleri: kaput, çatı ve gövde kapakları.

C. İç kaplama: Gösterge paneli, koltuk çerçeveleri ve direksiyon tekerlekleri.

CNC işleme, hassas boyutlar ve pürüzsüz yüzeyler sağlayarak CFRP bileşenlerini düzeltmek, delmek ve değirmemek için kullanılır. Bununla birlikte, CFRP'nin işlenmesi, delaminasyonu ve fiber çekilmeyi en aza indirmek için özel araçlar ve teknikler gerektirir.

2. Cam elyaf takviyeli plastikler (GFRP) : GFRP, bir polimer matrisine gömülü cam liflerden oluşan kompozit bir malzemedir. İyi mukavemet-ağırlık oranları, elektrik yalıtım ve korozyon direnci sunar. GFRP, aşağıdakiler gibi çeşitli otomotiv uygulamalarında kullanılır:

A. Gövde panelleri: Çamurluklar, kapı derileri ve yedek lastik kapakları.

B. Elektrik Bileşenleri: Pil tepsileri, sigorta kutuları ve konektör muhafazaları.

C. Yapısal parçalar: Yaprak yayları, tampon kirişleri ve çapraz elemanlar.

CNC işleme, GFRP bileşenlerini kesmek, delmek ve şekillendirmek için kullanılır, bu da karmaşık geometrilerin ve sıkı toleransların oluşturulmasına izin verir. GFRP'nin işlenmesi, fiber kırılmasını en aza indirmek ve temiz bir kenar kaplaması sağlamak için kesme aletlerinin ve parametrelerinin dikkatli bir şekilde seçilmesini gerektirir.

Malzeme | Yoğunluk (g/cm³) | Çekme Mukavemeti (MPA) | Elastik Modül (GPA) |

CFRP | 1.55 | 2000-2500 | 130-150 |

GFRP | 1.85 | 500-1000 | 20-40 |

Otomotiv endüstrisinde kompozit malzemelerin kullanılması, kilo azaltma, gelişmiş yakıt verimliliği ve gelişmiş performans gibi çeşitli avantajlar sunar. Bununla birlikte, işleme kompozitleri metallere ve plastiklere kıyasla benzersiz zorluklar sunar. İşlenmiş kompozit bileşenlerin kalitesini ve bütünlüğünü sağlamak için uygun takım seçimi, kesme parametreleri ve işleme stratejileri esastır.

Otomotiv üreticileri, CNC işleme yeteneklerinden ve bu kompozit malzemelerin özelliklerinden yararlanarak, araç performansı ve verimliliğinin sınırlarını zorlayan hafif, yüksek mukavemetli ve hassas şekilde tasarlanmış bileşenler üretebilir.

Otomotiv endüstrisinde CNC işlemenin geleceği

Otomotiv endüstrisi gelişmeye devam ettikçe, CNC işleme araç üretiminin geleceğini şekillendirmede daha da önemli bir rol oynamaya hazırdır. Teknolojideki gelişmeler ve endüstri 4.0, katkı maddesi üretimi ve elektrik ve otonom araçlar gibi yeni eğilimlerin yükselişi ile CNC işleme, endüstrinin değişen ihtiyaçlarını karşılamak üzere adapte olmaktadır.

Endüstri 4.0 ve akıllı üretim

Dördüncü Sanayi Devrimi olarak da bilinen Sanayi 4.0, otomotiv bileşenlerinin üretilme şeklini dönüştürmektedir. Bu yeni üretim dönemi, akıllı fabrikalar oluşturmak için Nesnelerin İnterneti (IoT), Yapay Zeka (AI) ve Büyük Veri Analizi gibi gelişmiş teknolojilerin entegrasyonuna odaklanmaktadır. CNC işleme bağlamında, bu şu anlama geliyor:

1. CNC makinelerinin IoT cihazları ile entegrasyonu : CNC makinelerini IoT sensörleri ve bağlantı ile donatarak üreticiler, makine performansı, takım giyme ve ürün kalitesi hakkında gerçek zamanlı veri toplayabilir. Bu veriler, işleme işlemlerini optimize etmek, kesinti süresini azaltmak ve genel ekipman etkinliğini (OEE) iyileştirmek için kullanılabilir.

2. Öngörücü bakım için gerçek zamanlı veri analizi : Yapay zeka ve makine öğrenme algoritmaları yardımıyla, potansiyel makine arızalarını tahmin etmek ve bakımı proaktif olarak planlamak için IoT etkin CNC makinelerinden toplanan veriler analiz edilebilir. Bu öngörücü bakım yaklaşımı beklenmedik kesinti süresini en aza indirir, bakım maliyetlerini azaltır ve üretim sürecinin güvenilirliğini artırır.

Katkı maddesi üretimi ve 3D baskı

3D baskı olarak da bilinen ilave üretim, otomotiv endüstrisinde prototipleme, takım ve hatta son kısım üretimi için giderek daha fazla kullanılıyor. CNC işleme, yüksek hacimli, hassas bileşenler üretmek için birincil yöntem olmaya devam ederken, katkı üretimi karmaşık geometriler ve hafif tasarımlar için yeni olasılıklar sunmaktadır.

1. CNC işlemesini Katkı Üretimi ile Birleştirme : Her iki teknolojinin güçlü yönlerini birleştirerek, otomotiv üreticileri, CNC işlemesinin hassasiyetini ve yüzey kaplamasını tasarım özgürlüğü ve katkı maddesi üretiminin ağırlık azaltma ile kullanan hibrid parçalar oluşturabilir. Örneğin, 3D baskılı bir parça, kritik alanlarda sıkı toleranslar ve pürüzsüz yüzeyler elde etmek için CNC ile işlenebilir.

2. Hızlı prototipleme ve takımlar : Katkı üretimi, kalıplar ve armatürler gibi prototip parçalarının ve takımların hızlı ve uygun maliyetli üretimini sağlar. Bu hızlı prototipleme özelliği, otomotiv mühendislerinin tasarımları daha hızlı yinelemesine, kavramları doğrulamasına ve yeni ürünleri daha hızlı pazara sunmasına olanak tanır. CNC işleme daha sonra kitle üretimi için son tasarımı rafine etmek ve optimize etmek için kullanılabilir.

Elektrikli ve özerk araçlar

Elektrikli ve otonom araçların yükselişi, hafif bileşenler ve hassas işlenmiş parçalar için yeni talepler yaratıyor. CNC işleme bu zorlukları karşılamak ve yeni nesil araçların gelişimini desteklemek için adapte olmaktır.

1. Hafif bileşenler için CNC işleme : Elektrikli araçlar, pil aralığını ve verimliliği en üst düzeye çıkarmak için hafif bileşenler gerektirir. CNC işleme, alüminyum alaşımları, magnezyum alaşımları ve kompozitler gibi gelişmiş malzemelerden hafif parçalar üretmek için kullanılmaktadır. Tasarımları optimize ederek ve CNC işlenmesinin hassasiyetinden yararlanarak üreticiler, en iyi güç, sertlik ve ağırlık dengesini sunan bileşenler oluşturabilirler.

2. Sensörler ve Elektronikler için Hassas İşleme : Otonom araçlar, çevrelerini algılamak ve gezmek için karmaşık bir dizi sensör, kamera ve elektronik bileşenlere güvenir. CNC işleme, bu sistemlerin güvenilir bir şekilde çalışmasını sağlayan yüksek hassasiyetli muhafazalar, parantez ve konektörlerin üretilmesinde kritik bir rol oynar. Otonom araç teknolojisine olan talep arttıkça, hassas CNC-işlenmiş bileşenlere duyulan ihtiyaç sadece artacaktır.

Otomotiv endüstrisinde CNC işlemenin geleceği, teknolojideki gelişmeler, yeni üretim paradigmelerinin yükselişi ve yeni nesil araçların gelişen ihtiyaçları nedeniyle parlaktır. Bu değişiklikleri benimseyerek ve yeni zorluklara uyum sağlayarak, CNC işleme önümüzdeki yıllarda otomotiv üreticileri için hayati bir araç olmaya devam edecektir.

MFG Takımı: İnovasyondaki Partneriniz

Özel CNC işleme hizmetleri

MFG Takımı olarak, otomotiv üreticilerinin benzersiz ihtiyaçlarını karşılamak için özel CNC işleme çözümleri sunuyoruz. Son teknoloji ürünü tesislerimiz ve uzman ekibimiz, olağanüstü hassasiyet ve kalite ile özel parçalar sunar. Hızlı prototiplemeden seri üretim koşularına kadar:

L 3, 4 ve 5 eksenli CNC işleme özellikleri

l Metaller, plastikler, kompozitler ve daha fazlası ile uyumlu

L Hızlı Dönüş Süreleri

l Üretim için şirket içi tasarım (DFM) desteği

l titiz kalite kontrolü ve muayenesi

MFG Takımına Başlıyor

Ekibimiz, yenilikçi işleme çözümleri yoluyla otomotiv vizyonlarınızı hayata geçirmeye hazırdır. İşte nasıl başlayacağınız:

1. Bize Ulaşın : Projenizi tartışmak için telefon, e -posta veya web sitesi formu üzerinden ulaşın.

2. Tasarım İncelemesi : Mühendislerimiz CAD modellerinizi analiz eder ve DFM geri bildirimi sağlar.

3. Prototipleme : Tasarım doğrulama ve test için hızla prototipler üretiyoruz.

4. Üretim : Onayınızla, uygun maliyetli, yüksek kaliteli üretime geçiyoruz.

5. Teslimat : Hassas otomobil parçaları doğrudan tesisinize gönderilir.

Bugün MFG Team'deki işleme uzmanlarıyla ortaklık kurma yönünde ilk adımı atın!