De la înființarea industriei auto la sfârșitul secolului al XIX -lea, progresele producției au fost forța motrice a creșterii și succesului său. De la introducerea liniei de asamblare de Henry Ford în 1913 până la creșterea automatizării în ultimele decenii, industria auto a evoluat continuu pentru a răspunde cerințelor unei lumi în schimbare.

Astăzi, Prelucrarea CNC a apărut ca o componentă crucială în fabricația auto modernă, permițând producerea unor piese de înaltă calitate, precise și complexe, cu eficiență și repetabilitate inegalabile.

Acest articol va explora rolul vital al pieselor CNC în industria auto și modul în care a revoluționat modul în care sunt produse vehiculele.

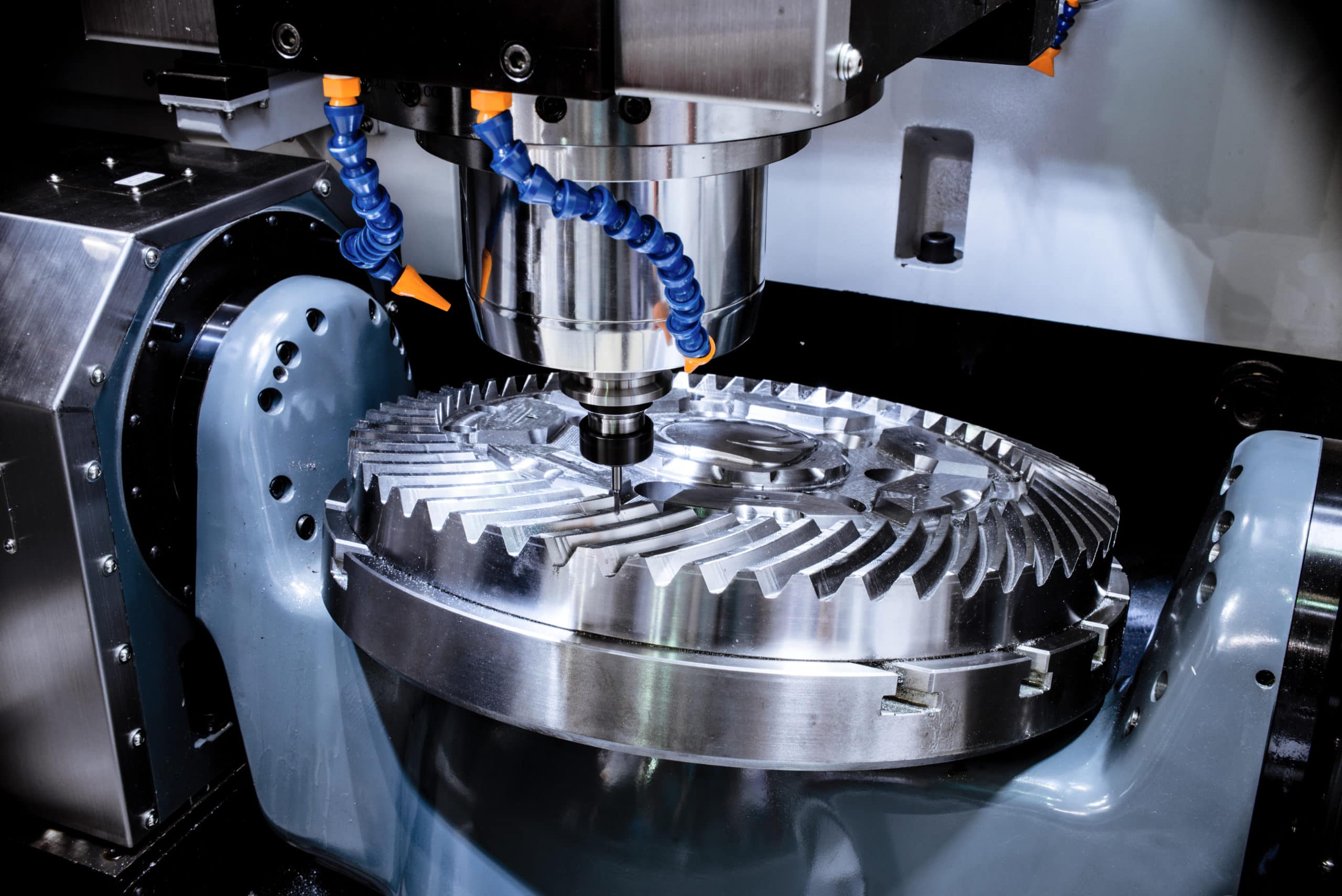

Ce este prelucrarea CNC?

Prelucrarea CNC, scurtă pentru prelucrarea numerică a controlului computerului, este un proces de fabricație care folosește controale computerizate și instrumente de tăiere pentru a elimina materialul dintr-o piesă de lucru, creând piese personalizate cu precizie ridicată și repetabilitate. Această tehnologie a revoluționat industria auto, permițând producerea de componente complexe, de înaltă calitate, într-un mod rentabil și eficient.

Cum funcționează mașinile CNC

Mașinile CNC funcționează urmând un set de instrucțiuni pre-programate, cunoscute sub numele de G-Code, care ghidează instrumentele de tăiere pentru a elimina materialul din piesa de lucru într-o manieră precisă și controlată. Procesul implică următorii pași:

1. Proiectare: Inginerii creează un model 3D al părții dorite folosind software-ul CAD (design asistat de computer).

2. Generarea codului G: Modelul CAD este apoi transformat în cod G folosind software CAM (Fabricarea A-AIDAT COMPUTER).

3. Configurare: Piesa de lucru este fixată în siguranță pe mașina CNC, iar instrumentele de tăiere corespunzătoare sunt instalate.

4. Execuție: Mașina CNC citește codul G și execută mișcările programate, eliminând materialul din piesa de lucru, după cum este specificat.

5. Finisare: Odată ce procesul de prelucrare este finalizat, partea terminată este îndepărtată din mașină, inspectată și se efectuează orice post-procesare necesară (cum ar fi curățarea sau tratamentele de suprafață).

Tipuri de mașini CNC utilizate în industria auto

Industria auto se bazează pe o varietate de mașini CNC pentru a produce numeroase componente necesare pentru fabricarea vehiculelor. Unele dintre cele mai frecvente tipuri includ:

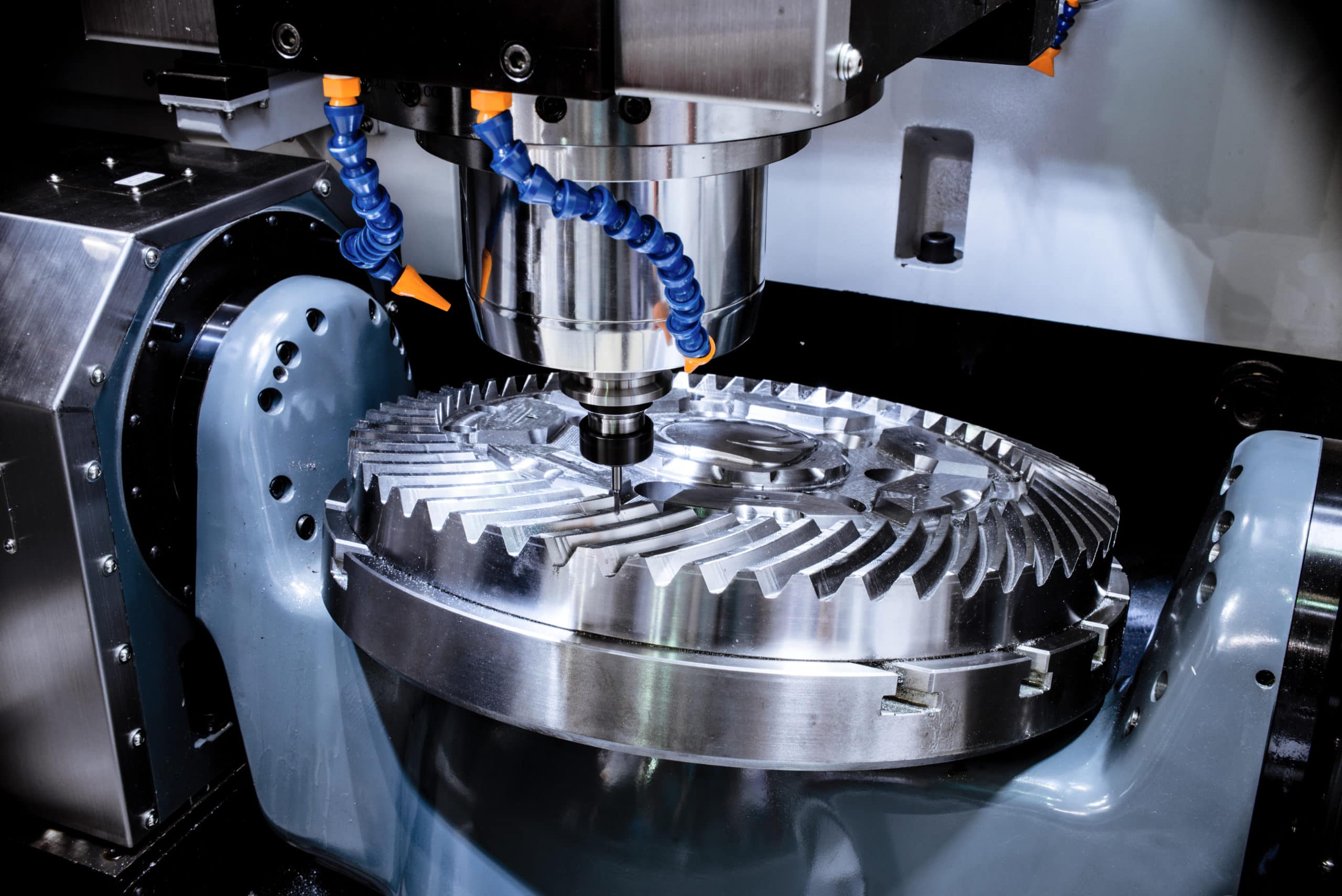

1. Mașini de frezare CNC : Aceste mașini folosesc instrumente de tăiere rotativă pentru a îndepărta materialul din piesa de prelucrat, creând funcții precum găuri, sloturi și buzunare. Sunt ideale pentru producerea componentelor motorului, a pieselor de transmisie și a componentelor de suspensie.

2. Mașini de întoarcere CNC : cunoscute și sub denumirea de strunguri CNC, aceste mașini rotesc piesa de lucru în timp ce un scule de tăiere elimină materialul, creând piese cilindrice, cum ar fi arbori, bucșe și rulmenți.

3. Mașini de măcinare CNC : Aceste mașini folosesc roți abrazive pentru a îndepărta cantități mici de material din piesa de prelucrat, obținând toleranțe extrem de strânse și finisaje netede. Sunt utilizate în mod obișnuit pentru producerea angrenajelor de transmisie, a arborelor cu came și a altor componente de înaltă precizie.

4. Mașini de tăiere cu laser CNC : Aceste mașini folosesc lasere cu putere mare pentru a tăia, găuri sau grava materialele, ceea ce le face ideale pentru producerea de componente complicate din tablă, cum ar fi panouri pentru corp și piese de decupare interioară.

Utilizând capacitățile acestor mașini CNC diverse, producătorii de automobile pot produce o gamă largă de componente, cu o precizie, eficiență și repetabilitate inegalabile, ducând în cele din urmă la vehicule de calitate superioară și la procese de producție mai simplificate.

Avantajele prelucrării CNC pentru industria auto

Prelucrarea CNC a devenit un instrument indispensabil în industria auto, oferind numeroase avantaje care au revoluționat procesul de fabricație. De la precizie și precizie la automatizare și rentabilitate, prelucrarea CNC s-a dovedit a fi un schimbător de jocuri pentru producătorii de automobile.

Precizie și precizie

Unul dintre cele mai semnificative avantaje ale prelucrării CNC este capacitatea sa de a produce piese cu o precizie și o precizie excepționale. Acest lucru este crucial în industria auto, unde chiar și cea mai mică abatere poate avea consecințe severe asupra performanței și siguranței vehiculului.

1. Toleranțe strânse : Mașinile CNC pot obține toleranțe la fel de strânse de ± 0,0001 inci, asigurându -se că piesele se potrivesc perfect și funcționează așa cum se intenționează.

2. Coerență în producția de parte : prelucrarea CNC garantează rezultate consistente pe mai multe rulaje de producție, reducând riscul de eroare de fabricație și asigurându -se că fiecare parte îndeplinește aceleași standarde înalte.

Automatizare și eficiență

Prelucrarea CNC este un proces extrem de automatizat, care se traduce prin eficiență și productivitate sporită în sectorul producției auto.

1. Costuri reduse ale forței de muncă : Prin automatizarea procesului de prelucrare, producătorii pot reduce semnificativ costurile forței de muncă asociate operațiunilor de prelucrare manuală.

2. Timpuri de producție mai rapide : Mașinile CNC pot funcționa la viteze mari și cu timp de oprire minime, permițând producătorilor să producă piese mult mai rapide decât metodele tradiționale de prelucrare.

3. Funcționare 24/7 : Mașinile CNC pot rula continuu, 24 de ore pe zi, 7 zile pe săptămână, maximizând producția de producție și minimizând timpul de plumb.

Flexibilitate și adaptabilitate

CNC prelucrarea oferă o flexibilitate și adaptabilitate inegalabile, permițând producătorilor de automobile să răspundă rapid la cerințele de piață în schimbare și să producă o gamă largă de componente.

1. Abilitatea de a produce geometrii complexe : mașinile CNC pot gestiona cu ușurință geometrii complexe ale pieselor, inclusiv curbe complexe, unghiuri și contururi, ceea ce le face ideale pentru producerea de componente auto avansate.

2. Modificări rapide de scule : Mașinile CNC permit schimbări rapide de scule, permițând producătorilor să se comută între diferite proiecte și materiale cu perioade de oprire minimă.

3. Compatibilitatea cu diverse materiale : prelucrarea CNC este compatibilă cu o gamă largă de materiale, inclusiv metale, materiale plastice și compozite, oferind producătorilor auto flexibilitatea de a alege cel mai bun material pentru fiecare aplicație.

Eficiența costurilor

În ciuda investițiilor inițiale în mașinile CNC, tehnologia oferă economii semnificative de costuri pe termen lung, ceea ce o face o opțiune atractivă pentru producătorii de automobile.

1. Materiale reduse de deșeuri : prelucrarea CNC este un proces extrem de eficient, care minimizează materialele reziduale, reducând costurile generale ale materialelor și impactul asupra mediului.

2. Durata de viață mai lungă : Mașinile CNC folosesc instrumente de tăiere avansate și căi de instrumente optimizate, care pot prelungi durata de viață a sculei și pot reduce costurile de scule în timp.

3. Costuri de producție mai mici pentru piese cu volum mare : prelucrarea CNC este deosebit de rentabilă pentru producția de producție cu volum mare, deoarece costurile inițiale de configurare sunt răspândite pe un număr mai mare de piese.

Utilizând precizia, eficiența, flexibilitatea și rentabilitatea prelucrării CNC, producătorii de automobile pot produce componente de calitate superioară, pot simplifica procesele de producție și pot rămâne competitive într-o industrie în continuă evoluție.

Aplicații de prelucrare CNC în industria auto

Prelucrarea CNC joacă un rol crucial în producerea unei game largi de componente auto, de la piese ale motorului la sisteme de suspensie. Precizia, eficiența și versatilitatea sa îl fac un instrument indispensabil pentru producătorii care doresc să creeze piese de înaltă calitate, fiabile. În această secțiune, vom explora unele dintre aplicațiile cheie ale prelucrării CNC în industria auto.

Componente ale motorului

Motorul este inima oricărui vehicul, iar prelucrarea CNC este esențială în producerea multor componente critice. Iată câteva exemple:

1. Capete de cilindru : prelucrarea CNC este utilizată pentru a crea geometrii complexe și caracteristici precise ale capetelor de cilindri, cum ar fi scaunele de supapă, găurile bujiei și pasajele de răcire. Precizia și consistența obținută prin prelucrarea CNC asigură performanța și eficiența optimă a motorului.

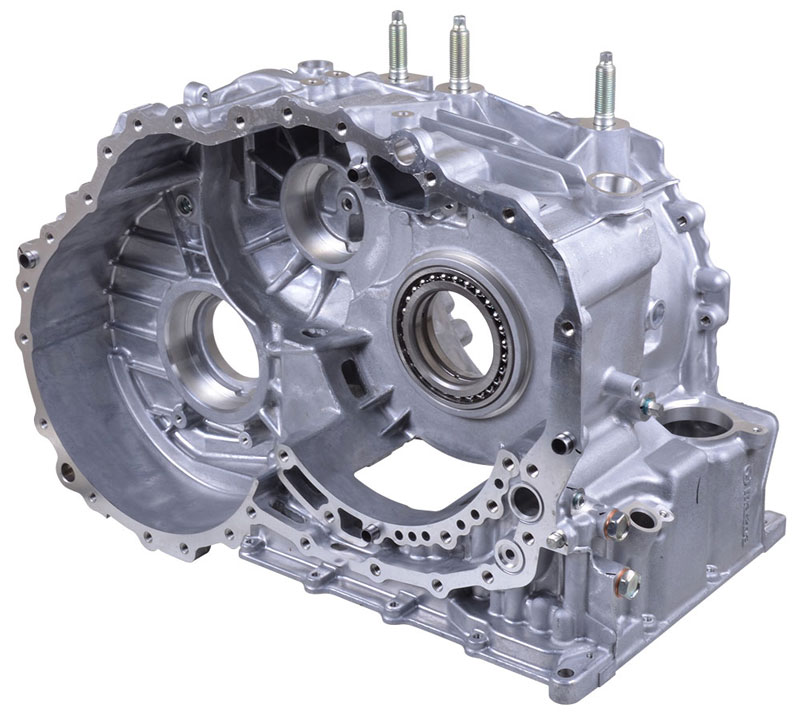

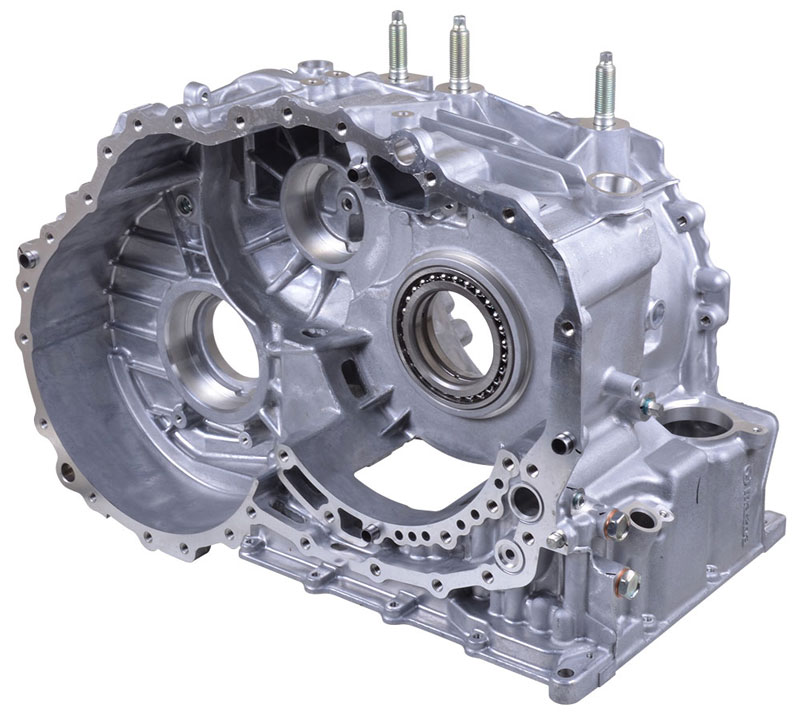

2. Blocuri de motor : prelucrarea CNC este folosită pentru a crea geometrii interne complexe ale blocurilor de motor, inclusiv alezajele cilindrilor, capacele principale de rulment și pasajele de ulei. Precizia ridicată și repetabilitatea garanției de prelucrare a CNC că blocul motorului îndeplinește toleranțele necesare pentru o funcționare lină și longevitate.

3. Pistoane și tije de conectare : Aceste piese mobile critice din interiorul motorului sunt produse folosind prelucrarea CNC pentru a asigura precizia și durabilitatea necesare. Pistoanele sunt adesea prelucrate din aliaje de aluminiu, în timp ce tijele de conectare sunt de obicei fabricate din oțel forjat. Prelucrarea exactă a acestor componente este crucială pentru o potrivire, echilibru și performanță corespunzătoare.

Piese de transmisie

Prelucrarea CNC joacă un rol esențial în producerea componentelor de transmisie, care sunt esențiale pentru transferul puterii de la motor la roți. Precizia și precizia obținută prin prelucrarea CNC asigură că aceste părți funcționează perfect, oferind o funcționare lină și eficientă a vehiculului. Iată câteva componente de transmisie cheie produse folosind prelucrarea CNC:

1. Angule : Angrenajele de transmisie sunt componente complexe care necesită profiluri precise și geometrii pentru a asigura un transfer de putere neted și eficient. Prelucrarea CNC este ideală pentru crearea acestor forme complexe, deoarece poate obține toleranțe strânse și rezultate consistente. Precizia angrenajelor prelucrate CNC este crucială pentru reducerea zgomotului, a vibrațiilor și a uzurii în cadrul transmisiei.

2. Arbori : arborele de transmisie, cum ar fi arborele de intrare și ieșire, sunt componente critice care transmit cuplul între angrenaje și alte părți de transmisie. Prelucrarea CNC este utilizată pentru a crea aceste arbori cu dimensiunile necesare, finisajele de suprafață și caracteristici precum spline și cheii. Precizia arborelor preparate CNC asigură alinierea și echilibrul corespunzător în cadrul transmisiei, reducând vibrațiile și extinderea duratei de viață a componentelor.

3. Carcasă : Carcasa de transmisie este o componentă complexă care încadrează și susține diferitele angrenaje, arbori și rulmenți în cadrul transmisiei. Prelucrarea CNC este utilizată pentru a crea geometrii interne complexe și suprafețe de montare precise ale carcasei. Precizia prelucrării CNC asigură că toate componentele de transmisie se încadrează perfect în carcasă, permițând o performanță optimă și durabilitate.

Prin utilizarea prelucrării CNC pentru producerea de piese de transmisie, producătorii de automobile pot obține mai multe beneficii:

l eficiență și performanță îmbunătățită

l zgomot redus și vibrații

l durata de viață a componentei extinse

l Funcționare consecventă și fiabilă

Precizia și precizia componentelor de transmisie preparate CNC contribuie la calitatea și performanța generală a vehiculului, oferind o experiență de conducere mai bună pentru consumatori.

Componente de suspensie

Prelucrarea CNC este utilizată pe scară largă la producerea componentelor de suspensie, care joacă un rol vital în asigurarea stabilității, manipulării și confortului vehiculului. Precizia și durabilitatea pieselor de suspensie preparate CNC contribuie la siguranța și performanța generală a vehiculului. Iată câteva componente cheie de suspensie produse folosind prelucrarea CNC:

1. Armele de control : brațele de control sunt componente de suspensie critice care conectează cadrul sau subframeul vehiculului la unitatea de direcție, permițând mișcarea și alinierea roților. Prelucrarea CNC este utilizată pentru a crea brațe de control cu rezistența, rigiditatea și geometria precisă. Precizia prelucrării CNC asigură că brațele de control se potrivesc perfect și asigură alinierea și controlul optim al roților.

2. Knuckles : Băiele de direcție, cunoscute și sub denumirea de fusuri, sunt componentele care conectează butucul roții la brațele de control și permit rotirea și direcția roților. Prelucrarea CNC este utilizată pentru a crea geometrii complexe și punctele de montare precise ale articulațiilor. Precizia articulațiilor preparate de CNC asigură alinierea corectă a roților și funcționarea netedă a direcției.

3. Butucuri : butucurile roților sunt componentele centrale care conectează rotorul roții și frână la suspensia și tracțiunea vehiculului. Prelucrarea CNC este utilizată pentru a crea suprafețele precise ale forajului și montajului butucurilor, asigurând o potrivire perfectă cu rulmenții și alte componente. Precizia și durabilitatea butucurilor preparate CNC sunt cruciale pentru menținerea alinierii roților și pentru reducerea vibrațiilor.

Avantajele utilizării prelucrării CNC pentru producerea componentelor de suspensie includ:

l manipulare și stabilitate îmbunătățită

l vibrații și zgomot redus

l durata de viață a componentei extinse

l performanță constantă și fiabilă

Prin asigurarea preciziei și durabilității componentelor de suspensie, prelucrarea CNC contribuie la siguranța, confortul și performanța generală a vehiculului. La rândul său, aceasta oferă o experiență de conducere mai bună pentru consumatori și îi ajută pe producătorii de autovehicule să își mențină avantajul competitiv pe piață.

Componente ale sistemului de frână

Prelucrarea CNC joacă un rol esențial în producerea componentelor sistemului de frână, care sunt esențiale pentru asigurarea siguranței și performanței vehiculului. Precizia și fiabilitatea pieselor de frână preparate CNC contribuie la eficiența generală a frânei și la receptivitatea vehiculului. Iată câteva componente ale sistemului de frână cheie produse folosind prelucrarea CNC:

1. Etriere de frână : etrierile de frână sunt componentele care adăpostesc plăcuțele de frână și aplică presiune pe rotorul de frână, ceea ce face ca vehiculul să încetinească sau să se oprească. Prelucrarea CNC este utilizată pentru a crea geometrii complexe și suprafețe precise ale găurilor, asigurând o potrivire corespunzătoare și o funcționare lină. Precizia etrierelor preparate CNC este crucială pentru menținerea performanței de frânare constante și pentru reducerea decolorării de frână.

2. Rotori de frână : rotorii de frână, cunoscuți și sub denumirea de discuri de frână, sunt componentele rotative pe care plăcuțele de frână se fixează pentru a genera frecare și a încetini vehiculul. Prelucrarea CNC este utilizată pentru a crea suprafețele precise și paletele de răcire ale rotorilor, asigurând o disipare eficientă a căldurii și performanțe de frânare constante. Precizia rotorilor prelucrați CNC este esențială pentru minimizarea vibrațiilor de frână și pentru a asigura purtarea chiar și a plăcuțelor de frână.

3. Cilindri principali : cilindrul principal este inima sistemului de frână, responsabil de transformarea forței aplicate pe pedala de frână în presiune hidraulică care acționează etrierele de frână. Prelucrarea CNC este utilizată pentru a crea suprafețele precise ale forajului și ale pistonului cilindrului principal, asigurând o funcționare eficientă și fiabilă. Precizia cilindrilor principali preparați de CNC este crucială pentru menținerea senzației de pedale de frână consistente și a performanței de frânare.

Avantajele utilizării prelucrării CNC pentru producerea componentelor sistemului de frână includ:

l Performanță și eficiență îmbunătățită de frânare

l redus de frânare și vibrații

l durata de viață a componentei extinse

l Operația de frânare constantă și fiabilă

Prin asigurarea preciziei și fiabilității componentelor sistemului de frână, prelucrarea CNC contribuie la siguranța și performanța generală a vehiculului. La rândul său, acest lucru oferă liniște sufletească pentru consumatori și îi ajută pe producătorii de autovehicule să își mențină reputația de a produce vehicule sigure de înaltă calitate.

Componente ale sistemului de direcție

Prelucrarea CNC este utilizată pe scară largă la producția de componente ale sistemului de direcție, care sunt cruciale pentru asigurarea manipulării precise și sensibile a vehiculelor. Precizia și durabilitatea pieselor de direcție preparate CNC contribuie la siguranța și performanța generală a vehiculului. Iată câteva componente cheie ale sistemului de direcție produse folosind prelucrarea CNC:

1. Suportul de direcție și pinionul : suportul de direcție și pinionul este inima sistemului de direcție, responsabil de transformarea mișcării de rotație a volanului în mișcarea liniară care transformă roțile. Prelucrarea CNC este utilizată pentru a crea dinții de angrenare precise și suprafețele de carcasă ale raftului și pinionului, asigurând o funcționare netedă și precisă a direcției. Precizia ansamblurilor de rack și pinion prelucrate CNC este crucială pentru menținerea controlului precis al direcției și pentru reducerea jocului de direcție.

2. Coloana de direcție : Coloana de direcție este componenta care conectează volanul la suportul de direcție, transmitând intrarea șoferului la roți. Prelucrarea CNC este utilizată pentru a crea suprafețele de rulment precise și punctele de montare ale coloanei de direcție, asigurând rotirea lină și reducerea vibrațiilor. Precizia coloanelor de direcție preparate CNC este esențială pentru menținerea senzației de direcție precise și pentru minimizarea flexului arborelui de direcție.

3. Tijele de legătură : tijele de legătură sunt componentele care conectează suportul de direcție la articulațiile de direcție, transmitând forța de direcție la roți. Prelucrarea CNC este utilizată pentru a crea filetarea precisă și suprafețele articulațiilor cu bilă ale tijelor de legătură, asigurând alinierea exactă a roților și funcționarea netedă a direcției. Precizia tijelor de legătură preparate CNC este crucială pentru menținerea geometriei precise a direcției și pentru reducerea uzurii anvelopelor.

Avantajele utilizării prelucrării CNC pentru producerea componentelor sistemului de direcție includ:

l îmbunătățirea preciziei de direcție și a receptivității

l redus jocul de direcție și vibrații

l durata de viață a componentei extinse

l Performanță de direcție consecventă și fiabilă

Prin asigurarea exactității și durabilității componentelor sistemului de direcție, prelucrarea CNC contribuie la siguranța, manipularea și performanța generală a vehiculului. La rândul său, aceasta oferă o experiență de conducere mai plăcută și mai încrezătoare pentru consumatori și îi ajută pe producătorii de autovehicule să își mențină avantajul competitiv pe piață.

Piese interioare și exterioare

Prelucrarea CNC este utilizată pe scară largă la producția de piese interioare și exterioare, care contribuie la apelul estetic, confortul și funcționalitatea vehiculului. Precizia și versatilitatea prelucrării CNC permit crearea de forme complexe și detalii complexe care îmbunătățesc calitatea și aspectul general al vehiculului. Iată câteva piese cheie interioare și exterioare produse folosind prelucrarea CNC:

1. Componente de bord : prelucrarea CNC este utilizată pentru a crea diverse componente de bord, cum ar fi panouri de instrumente, console centrale și orificii de aerisire. Precizia prelucrării CNC permite crearea de forme complexe, toleranțe strânse și suprafețe netede care se integrează perfect cu designul interior al vehiculului. Componentele tabloului de bord prelucrate CNC nu numai că îmbunătățesc apelul vizual, ci și asigură montarea și funcționalitatea corespunzătoare a diferitelor controale și afișaje.

2. Mânere și panouri pentru uși : prelucrarea CNC este folosită pentru a produce mânere de ușă, panouri pentru uși și alte componente de decupare interioară. Precizia și consistența prelucrării CNC asigură că aceste părți se potrivesc perfect și funcționează fără probleme, oferind un sentiment de înaltă calitate interiorului vehiculului. Mânerele și panourile ușilor preparate CNC pot fi create cu modele complexe, suprafețe texturate și puncte de montare precise, îmbunătățind atât estetica, cât și funcționalitatea ușilor vehiculului.

3. Grilele și emblemele : prelucrarea CNC este utilizată pentru a crea piese exterioare de decupare, cum ar fi grile și embleme, care sunt elemente critice ale fascia frontală a vehiculului. Precizia și versatilitatea prelucrării CNC permit crearea de modele complexe și distincte care prezintă identitatea mărcii vehiculului. Grilele și emblemele preparate cu CNC pot fi produse cu toleranțe strânse, asigurând o potrivire perfectă și o aliniere cu caroseria din jur. Aceste părți nu numai că îmbunătățesc apelul estetic al vehiculului, dar contribuie și la performanța aerodinamică și la eficiența de răcire.

Beneficiile utilizării prelucrării CNC pentru producerea pieselor interioare și exterioare includ:

l Apel vizual îmbunătățit și identitate de marcă

l montarea și funcționalitatea îmbunătățită

l Aspect consistent și de înaltă calitate

l Abilitatea de a crea forme complexe și detalii complexe

Prin asigurarea preciziei, a calității și a apelului estetic al pieselor interioare și exterioare, prelucrarea CNC contribuie la satisfacția generală a clienților și percepția vehiculului. Acest lucru, la rândul său, ajută producătorii de automobile să -și diferențieze produsele și să își mențină avantajul competitiv pe piață.

Materiale de prelucrare CNC pentru industria auto

Industria auto se bazează pe o gamă largă de materiale pentru a produce componente de înaltă calitate, durabile și orientate spre performanță. Prelucrarea CNC este compatibilă cu multe dintre aceste materiale, permițând producătorilor să creeze piese cu proprietăți specifice adaptate aplicațiilor lor.

Metale

Metalele sunt cele mai utilizate materiale din industria auto datorită puterii, durabilității și versatilității lor. Prelucrarea CNC este potrivită pentru procesarea diferitelor aliaje de metal, permițând crearea de geometrii complexe și toleranțe precise. Iată câteva dintre cele mai frecvente aliaje de metal utilizate în prelucrarea CNC pentru aplicații auto:

1. Aliajele de aluminiu : aliajele de aluminiu sunt ușoare, rezistente la coroziune și oferă o mașina de utilizare excelentă. Sunt utilizate în mod obișnuit pentru componentele motorului, piesele de suspensie și panourile corpului. Aliajele populare de aluminiu pentru prelucrarea automobilelor CNC includ:

o. 6061: Cunoscut pentru echilibrul său excelent de rezistență, rezistență la coroziune și mașinabilitatea.

b. 7075: Oferă rezistență la rezistență ridicată și la uzură, ceea ce o face potrivită pentru componente structurale și purtătoare de încărcare.

2. Aliaje de oțel : aliajele de oțel sunt renumite pentru puterea, duritatea și durabilitatea lor. Sunt utilizate în diferite aplicații auto, inclusiv componente de antrenare, piese de suspensie și elemente de fixare. Aliajele comune din oțel pentru prelucrarea CNC includ:

o. 4140: Un aliaj de crom-molibden cu rezistență ridicată la tracțiune și rezistență la oboseală, adesea utilizată pentru angrenaje și arbori.

b. K

3. Aliajele de titan : aliajele de titan oferă un raport excepțional de rezistență-greutate, rezistență la coroziune și performanță la temperaturi ridicate. Sunt utilizate în aplicații de înaltă performanță, cum ar fi supapele motorului, tijele de conectare și componentele turbocompresorului. Cel mai obișnuit aliaj de titan pentru prelucrarea automobilelor CNC este:

o. Ti-6Al-4V: Cunoscut pentru rezistența sa ridicată, greutatea ușoară și rezistența excelentă la oboseală.

4. Aliaje de magneziu : aliajele de magneziu sunt cele mai ușoare metale structurale, oferind raporturi excelente de rezistență-greutate și o utilabilitate bună. Sunt utilizate în aplicații în care reducerea greutății este critică, cum ar fi blocurile de motor, carcasele de transmisie și ramele volanului. Aliajele comune de magneziu pentru prelucrarea CNC includ:

o. AZ91D: Oferă o bună rezistență de castă, rezistență și coroziune.

b. AM60B: Cunoscut pentru ductilitatea sa excelentă, rezistența la impact și mașina.

Material | Densitate (g/cm³) | Rezistență la tracțiune (MPA) | Machinabilitatea |

Aluminiu (6061-T6) | 2.70 | 310 | Excelent |

Oțel (4140) | 7.85 | 655 | Bun |

Titan (TI-6Al-4V) | 4.43 | 950 | Corect |

Magneziu (AZ91D) | 1.81 | 230 | Excelent |

Materiale plastice

În plus față de metale, materialele plastice sunt utilizate din ce în ce mai mult în industria auto pentru diverse aplicații, de la componente de decupare interioară la piese funcționale. Prelucrarea CNC este potrivită pentru procesarea materialelor plastice de inginerie, oferind capacitatea de a crea geometrii complexe, toleranțe strânse și finisaje netede ale suprafeței. Iată câteva dintre cele mai frecvente materiale plastice utilizate în prelucrarea CNC pentru aplicații auto:

1. ABS (acrilonitril butadiene stiren) : ABS este un termoplastic popular cunoscut pentru rezistența la impact, rezistența și stabilitatea dimensională. Este utilizat în mod obișnuit pentru componente de decupare interioară, cum ar fi panourile de bord, huse pentru consolă și orificii de aerisire. ABS oferă o utilabilitate bună, permițând crearea de modele complexe și suprafețe netede.

2. Nylon : Nylon este un plastic de inginerie versatil, cu proprietăți mecanice excelente, inclusiv rezistență ridicată, rezistență la uzură și frecare scăzută. Este utilizat în diverse aplicații auto, cum ar fi angrenaje, rulmenți și elemente de fixare. Proprietățile auto-lubrifiante ale nylonului o fac ideală pentru piese în mișcare, reducând nevoia de lubrifiere suplimentară.

3. Acetal : acetal, cunoscut și sub denumirea de polioximetilenă (POM), este un plastic de înaltă performanță, cu stabilitate dimensională excelentă, rigiditate și rezistență la uzură. Este utilizat în mod obișnuit pentru componente auto de precizie, cum ar fi piesele sistemului de combustibil, mecanismele de blocare a ușilor și regulatoarele ferestrelor. Absorbția scăzută de umiditate a acetalului și o bună utilizare o fac potrivită pentru aplicații de toleranță strânsă.

4. Peek (polieter eter cetonă) : PEEK este un termoplastic de înaltă performanță cu proprietăți mecanice și termice excepționale. Oferă rezistență ridicată, rigiditate și stabilitate dimensională, chiar și la temperaturi ridicate. PEEK este utilizat în aplicații auto, cum ar fi componentele motorului, piesele de transmisie și sistemele de frână. Rezistența sa excelentă la uzură și rezistența chimică o fac potrivită pentru medii dure.

Material | Densitate (g/cm³) | Rezistență la tracțiune (MPA) | Max. Temperatura de utilizare continuă (° C) |

Abs | 1.04 | 44 | 85 |

Nylon 6 | 1.14 | 79 | 100 |

Acetal | 1.41 | 68 | 100 |

ARUNCA O PRIVIRE | 1.32 | 100 | 250 |

Atunci când selectează un material plastic pentru prelucrarea CNC în industria auto, inginerii consideră factori precum proprietăți mecanice, rezistență la temperatură, rezistență chimică și costuri. Utilizarea materialelor plastice în aplicații auto oferă mai multe avantaje, inclusiv reducerea greutății, rezistența la coroziune și izolarea electrică.

Utilizând capacitățile prelucrării CNC și proprietățile acestor materiale plastice de inginerie, producătorii de automobile pot produce componente ușoare, durabile și concepute cu precizie, care îmbunătățesc performanța, eficiența și confortul vehiculului.

Compozite

Materialele compuse sunt utilizate din ce în ce mai mult în industria auto datorită combinației lor unice de proprietăți, cum ar fi raporturi de rezistență-greutate ridicată, rezistență la coroziune și flexibilitate a proiectării. Prelucrarea CNC joacă un rol crucial în procesarea componentelor compozite, permițând crearea de forme complexe și caracteristici precise. Iată două dintre cele mai frecvente materiale compozite utilizate în prelucrarea CNC pentru aplicații auto:

1. Plastice armate cu fibre de carbon (CFRP) : CFRP este un material compozit de înaltă performanță format din fibre de carbon încorporate într-o matrice polimerică. Oferă raporturi excepționale de rezistență la greutate, rigiditate și rezistență la oboseală. CFRP este utilizat în diferite aplicații auto, inclusiv:

o. Componente structurale: șasiu, brațe de suspensie și cuști rulante.

b. Panouri pentru caroserie exterioară: capace de capotă, acoperiș și trunchi.

C. Interior: tablou de bord, rame de scaun și roți de direcție.

Prelucrarea CNC este utilizată pentru a tăia, găuri și moara componente CFRP, asigurând dimensiuni precise și suprafețe netede. Cu toate acestea, prelucrarea CFRP necesită instrumente și tehnici specializate pentru a minimiza delaminarea și extragerea fibrelor.

2. Plastice armate cu fibre de sticlă (GFRP) : GFRP este un material compus format din fibre de sticlă încorporate într -o matrice polimerică. Oferă raporturi bune de rezistență la greutate, izolare electrică și rezistență la coroziune. GFRP este utilizat în diferite aplicații auto, cum ar fi:

o. Panouri pentru corp: apărătoare, piei de ușă și huse de anvelope de rezervă.

b. Componente electrice: tăvi pentru baterii, cutii de siguranțe și carcase de conector.

C. Piese structurale: izvoare de frunze, grinzi de protecție și membri încrucișați.

Prelucrarea CNC este utilizată pentru a tăia, găuri și forma componentelor GFRP, permițând crearea de geometrii complexe și toleranțe strânse. Prelucrarea GFRP necesită o selecție atentă a instrumentelor de tăiere și a parametrilor pentru a minimiza întreruperea fibrelor și a asigura un finisaj curat pe margine.

Material | Densitate (g/cm³) | Rezistență la tracțiune (MPA) | Modul elastic (GPA) |

CFRP | 1.55 | 2000-2500 | 130-150 |

GFRP | 1.85 | 500-1000 | 20-40 |

Utilizarea materialelor compozite în industria auto oferă mai multe avantaje, inclusiv reducerea greutății, eficiența îmbunătățită a combustibilului și performanța îmbunătățită. Cu toate acestea, prelucrarea compozitelor prezintă provocări unice în comparație cu metalele și materialele plastice. Selectarea corectă a sculelor, parametrii de tăiere și strategiile de prelucrare sunt esențiale pentru a asigura calitatea și integritatea componentelor compozite prelucrate.

Utilizând capacitățile prelucrării CNC și proprietățile acestor materiale compuse, producătorii de automobile pot produce componente ușoare, cu rezistență ridicată și cu precizie, care împing limitele performanței și eficienței vehiculului.

Viitorul prelucrării CNC în industria auto

Pe măsură ce industria auto continuă să evolueze, prelucrarea CNC este pregătită să joace un rol și mai semnificativ în modelarea viitorului fabricației vehiculelor. Odată cu progresele tehnologiei și creșterea noilor tendințe, cum ar fi Industria 4.0, fabricarea aditivilor și vehiculele electrice și autonome, prelucrarea CNC se adaptează pentru a răspunde nevoilor în schimbare ale industriei.

Industria 4.0 și fabricația inteligentă

Industria 4.0, cunoscută și sub numele de a patra revoluție industrială, transformă modul în care sunt fabricate componentele auto. Această nouă eră a producției se concentrează pe integrarea tehnologiilor avansate, precum Internet of Things (IoT), Intelligence Artificial (AI) și Big Data Analytics, pentru a crea fabrici inteligente. În contextul prelucrării CNC, aceasta înseamnă:

1. Integrarea mașinilor CNC cu dispozitive IoT : prin echiparea mașinilor CNC cu senzori IoT și conectivitate, producătorii pot colecta date în timp real despre performanța mașinii, uzura sculei și calitatea produsului. Aceste date pot fi utilizate pentru a optimiza procesele de prelucrare, pentru a reduce timpul de oprire și pentru a îmbunătăți eficacitatea generală a echipamentelor (OEE).

2. Analiza datelor în timp real pentru întreținerea predictivă : cu ajutorul AI și algoritmii de învățare automată, datele colectate de la mașinile CNC activate IoT pot fi analizate pentru a prezice eșecurile potențiale ale mașinii și pentru a programa întreținerea în mod proactiv. Această abordare de întreținere predictivă minimizează timpul de oprire neașteptat, reduce costurile de întreținere și îmbunătățește fiabilitatea procesului de fabricație.

Fabricare aditivă și imprimare 3D

Fabricarea aditivă, cunoscută și sub denumirea de imprimare 3D, este utilizată din ce în ce mai mult în industria auto pentru prototipare, scule și chiar producția finală. În timp ce prelucrarea CNC rămâne metoda principală pentru producerea componentelor de mare volum, de precizie, producția de aditivi oferă noi posibilități pentru geometrii complexe și proiecte ușoare.

1. Combinând prelucrarea CNC cu fabricarea aditivă : prin combinarea punctelor forte ale ambelor tehnologii, producătorii de automobile pot crea piese hibride care folosesc precizia și finisarea suprafeței prelucrării CNC, cu libertatea proiectării și reducerea greutății a producției de aditivi. De exemplu, o parte imprimată 3D poate fi prelucrată CNC pentru a obține toleranțe strânse și suprafețe netede în zonele critice.

2. Prototiparea rapidă și unelte : Fabricarea aditivă permite producerea rapidă și rentabilă a pieselor prototip și a uneltelor, cum ar fi matrițe și corpuri de fixare. Această capacitate rapidă de prototipare permite inginerilor auto să itereze proiectele mai rapid, să valideze conceptele și să aducă mai rapid produse noi pe piață. Prelucrarea CNC poate fi apoi utilizată pentru a perfecționa și optimiza designul final pentru producția în masă.

Vehicule electrice și autonome

Creșterea vehiculelor electrice și autonome determină noi cereri de componente ușoare și piese prevăzute de precizie. Prelucrarea CNC se adaptează pentru a face față acestor provocări și pentru a sprijini dezvoltarea vehiculelor de generație următoare.

1. Prelucrarea CNC pentru componente ușoare : vehiculele electrice necesită componente ușoare pentru a maximiza gama de baterii și eficiența. Prelucrarea CNC este utilizată pentru a produce piese ușoare din materiale avansate, cum ar fi aliaje de aluminiu, aliaje de magneziu și compozite. Prin optimizarea proiectărilor și utilizând precizia prelucrării CNC, producătorii pot crea componente care oferă cel mai bun echilibru de rezistență, rigiditate și greutate.

2. Prelucrare de precizie pentru senzori și electronici : vehicule autonome se bazează pe o gamă complexă de senzori, camere și componente electronice pentru a percepe și naviga mediul lor. Prelucrarea CNC joacă un rol esențial în producerea de carcase, paranteze și conectori de înaltă precizie care permit acestor sisteme să funcționeze în mod fiabil. Pe măsură ce cererea de tehnologie autonome a vehiculelor crește, nevoia de componente prelucrate de CNC de precizie va crește doar.

Viitorul prelucrării CNC în industria auto este luminos, determinat de progresele tehnologiei, creșterea noilor paradigme de fabricație și nevoile în evoluție ale vehiculelor de generație viitoare. Prin îmbrățișarea acestor schimbări și adaptarea la noi provocări, prelucrarea CNC va continua să fie un instrument vital pentru producătorii de automobile în anii următori.

Echipa MFG: Partenerul dvs. în inovație

Servicii personalizate de prelucrare CNC

La Team MFG, oferim soluții personalizate de prelucrare CNC pentru a răspunde nevoilor unice ale producătorilor de automobile. Facilitățile noastre de ultimă generație și echipa de experți oferă piese personalizate cu o precizie și o calitate excepțională. De la prototiparea rapidă la rulările de producție în masă, oferim:

L 3, 4 și 5 axe CNC Capabilități de prelucrare

l compatibil cu metalele, materialele plastice, compozitele și multe altele

l timp de transformare rapidă

L Proiectare internă pentru suport pentru fabricație (DFM)

calității control și inspecție riguroasă a

Noțiuni introductive cu echipa MFG

Echipa noastră este gata să vă aducă la viață viziunile auto prin soluții inovatoare de prelucrare. Iată cum să începeți:

1. Contactați -ne : contactați prin telefon, e -mail sau formular de site pentru a discuta proiectul dvs.

2. Revizuirea proiectării : Inginerii noștri analizează modelele CAD și oferă feedback DFM.

3. Prototiping : producem rapid prototipuri pentru verificarea și testarea proiectării.

4. Producție : Odată cu aprobarea dvs., trecem la o producție rentabilă, de înaltă calitate.

5. Livrare : Piesele auto cu precizie sunt expediate direct la instalația dvs.

Faceți primul pas către parteneriat cu experții de prelucrare de la Team MFG astăzi!