19世紀後半の自動車産業の設立以来、製造の進歩はその成長と成功の原動力となっています。 1913年のヘンリーフォードによる組立ラインの導入から、最近の数十年の自動化の台頭まで、自動車産業は変化する世界の要求を満たすために絶えず進化してきました。

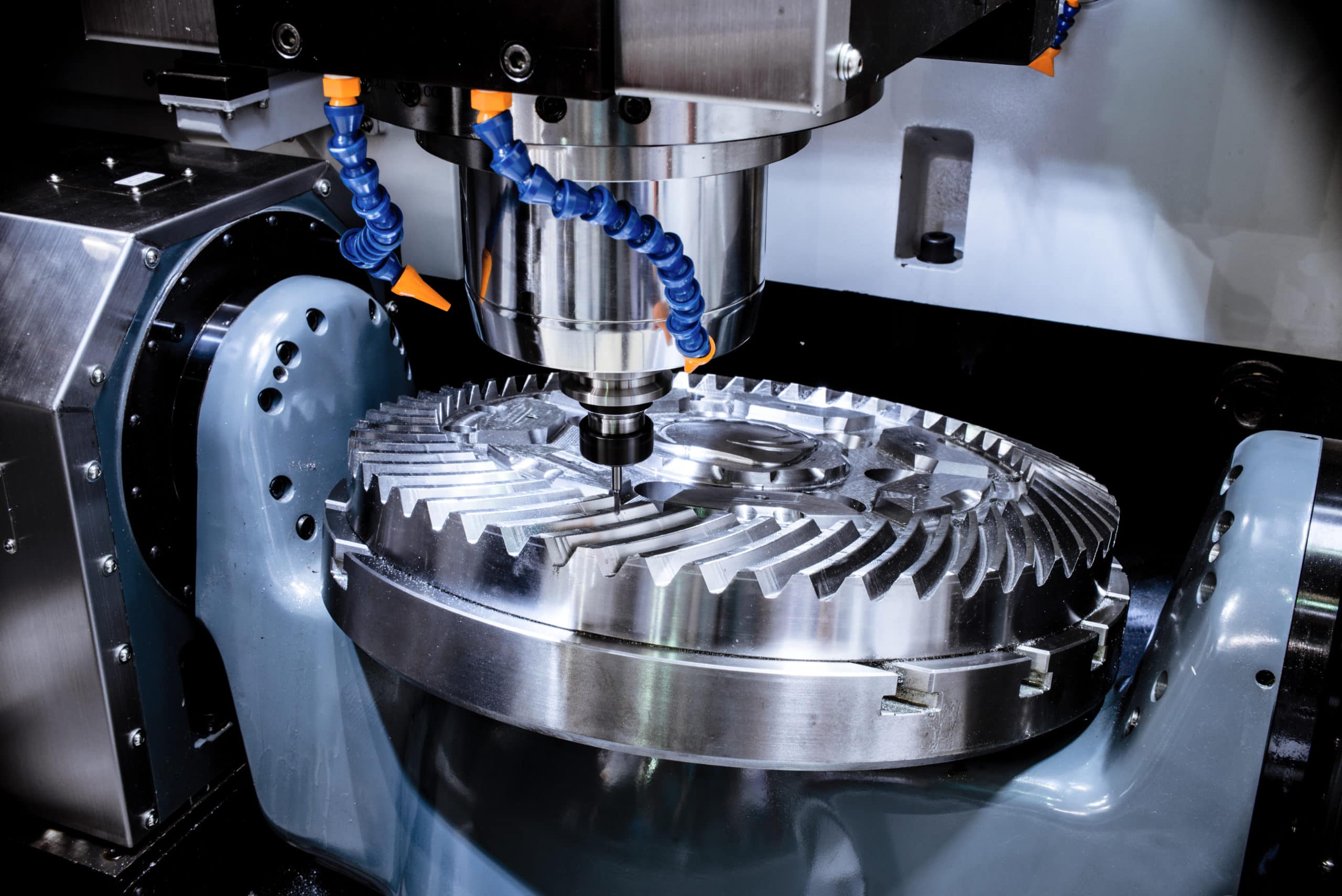

今日、 CNC加工は 、現代の自動車製造における重要な要素として浮上しており、比類のない効率と再現性を備えた高品質、正確、複雑な部品の生産を可能にしています。

この記事では、CNCの機械加工が自動車産業で果たす重要な役割と、車両の生産方法にどのように革命をもたらしたかについて説明します。

CNC加工とは何ですか?

コンピューターの数値制御加工の略であるCNC加工は、コンピューター化されたコントロールと切削工具を使用してワークから材料を削除し、高い精度と再現性を備えたカスタム設計の部品を作成する製造プロセスです。この技術は、複雑で高品質のコンポーネントを費用対効果の高い効率的な方法で生産できるようにすることにより、自動車産業に革命をもたらしました。

CNCマシンの仕組み

CNCマシンは、Gコードとして知られる一連の事前にプログラムされた命令のセットに従って動作します。これは、正確かつ制御された方法でワークから材料を除去するように切削工具を導きます。このプロセスには、次の手順が含まれます。

1. 設計:エンジニアは、CAD(コンピューター支援設計)ソフトウェアを使用して、目的の部品の3Dモデルを作成します。

2. Gコード生成:CADモデルは、CAM(コンピューター支援製造)ソフトウェアを使用してGコードに変換されます。

3. セットアップ:ワークピースはCNCマシンにしっかりと固定されており、適切な切削工具がインストールされています。

4. 実行:CNCマシンはGコードを読み取り、プログラムされたモーションを実行し、指定されたようにワークピースから材料を削除します。

5. 仕上げ:加工プロセスが完了すると、完成した部品がマシンから削除され、検査され、必要な後処理(クリーニングや表面処理など)が実行されます。

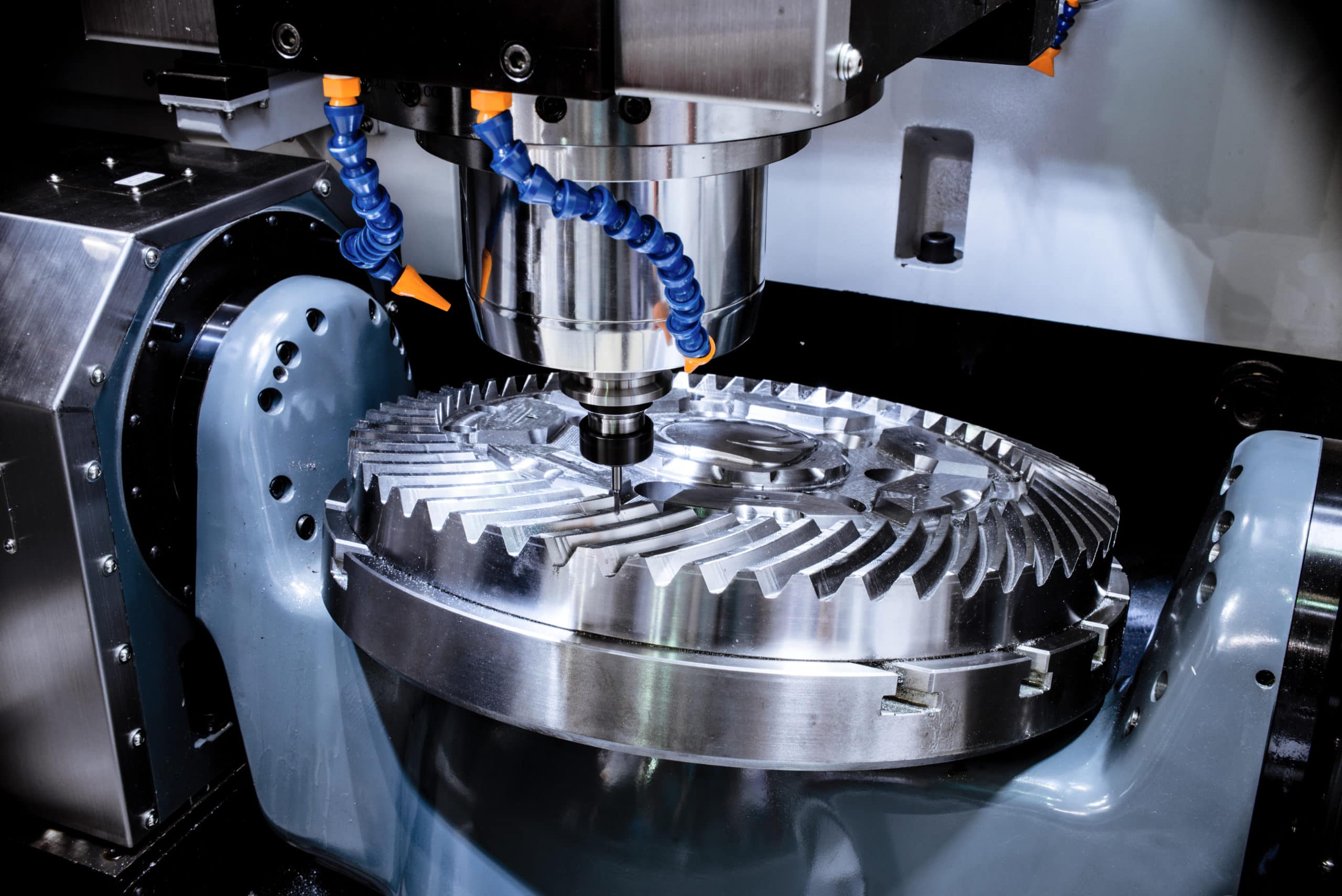

自動車業界で使用されるCNCマシンの種類

自動車産業は、さまざまなCNCマシンに依存して、車両の製造に必要な多数のコンポーネントを生産しています。最も一般的なタイプには、次のものがあります。

1. CNCミリングマシン:これらのマシンは、回転式の切削工具を使用してワークから材料を除去し、穴、スロット、ポケットなどの機能を作成します。エンジンコンポーネント、トランスミッション部品、サスペンションコンポーネントの生産に最適です。

2. CNCターニングマシン:CNC旋盤とも呼ばれ、これらのマシンはワークピースを回転させ、切削工具は材料を除去し、シャフト、ブッシング、ベアリングなどの円筒形の部品を作成します。

3. CNC研削機:これらのマシンは、研磨ホイールを使用して、ワークから少量の材料を除去し、非常に厳しい許容範囲と滑らかな仕上げを実現します。これらは、通常、トランスミッションギア、カムシャフト、およびその他の高精度コンポーネントを生産するために使用されます。

4. CNCレーザー切断機:これらのマシンは、高出力レーザーを使用して材料を切断、掘削、または彫刻し、ボディパネルやインテリアトリムピースなどの複雑なシートメタルコンポーネントを生産するのに最適です。

これらの多様なCNCマシンの機能を活用することにより、自動車メーカーは、比類のない精度、効率、再現性を備えた幅広いコンポーネントを生産し、最終的に高品質の車両とより合理化された生産プロセスにつながります。

自動車産業のCNC加工の利点

CNCの機械加工は、自動車産業で不可欠なツールとなっており、製造プロセスに革命をもたらした多くの利点を提供しています。精度と精度から自動化、費用対効果まで、CNC加工は自動車メーカーのゲームチェンジャーであることが証明されています。

精度と精度

CNC加工の最も重要な利点の1つは、並外れた精度と精度で部品を生産する能力です。これは、自動車業界では非常に重要です。自動車業界では、わずかな逸脱でさえ車両のパフォーマンスと安全性に深刻な結果をもたらす可能性があります。

1. 厳しい許容範囲: CNCマシンは、±0.0001インチのタイトな許容範囲を達成でき 、部品が完全に合わせることを保証し、意図したとおりに機能します。

2. 一部の生産の一貫性:CNC加工により、複数の生産の実行にわたって一貫した結果が保証され、製造エラーのリスクが減り、すべての部品が同じ高水準を満たしていることを保証します。

自動化と効率

CNC加工は高度に自動化されたプロセスであり、自動車製造部門の効率と生産性の向上につながります。

1. 人件費の削減:機械加工プロセスを自動化することにより、製造業者は手動の機械加工作業に関連する人件費を大幅に削減できます。

2. 生産時間の短縮:CNCマシンは、高速で最小限のダウンタイムで動作できるため、メーカーは従来の機械加工方法よりもはるかに速く部品を生産できます。

3. 24時間年中無休の操作:CNCマシンは、1日24時間、週7日継続的に実行でき、生産出力を最大化し、リードタイムを最小限に抑えることができます。

柔軟性と適応性

CNC加工により、比類のない柔軟性と適応性が提供されるため、自動車メーカーは変化する市場需要に迅速に対応し、幅広いコンポーネントを生み出すことができます。

1. 複雑なジオメトリを生成する能力:CNCマシンは、複雑な曲線、角度、輪郭など、複雑な部品の形状を簡単に処理でき、高度な自動車コンポーネントを生産するのに最適です。

2. 迅速なツールの変更:CNCマシンにより、迅速なツールチェンジオーバーが可能になり、メーカーがさまざまな部品設計と材料を最小限のダウンタイムで切り替えることができます。

3. さまざまな材料との互換性:CNC加工は、金属、プラスチック、複合材料などの幅広い材料と互換性があり、自動車メーカーが各アプリケーションに最適な材料を選択する柔軟性を提供します。

費用対効果

CNCマシンへの初期投資にもかかわらず、このテクノロジーは長期的に大幅なコスト削減を提供し、自動車メーカーにとって魅力的な選択肢となっています。

1. 廃棄物の削減:CNC加工は、廃棄物を最小限に抑える非常に効率的なプロセスであり、全体的な材料コストと環境への影響を削減します。

2. より長いツール寿命:CNCマシンは、高度な切削工具と最適化されたツールパスを使用します。これにより、ツールの寿命を延ばし、時間の経過とともにツールコストを削減できます。

3. 大量の部品の生産コストの削減:CNC加工は、初期セットアップコストがより多くの部品に広がっているため、大量生産の実行に特に費用対効果が高くなります。

CNC加工の精度、効率、柔軟性、および費用対効果を活用することにより、自動車メーカーは高品質のコンポーネントを生産し、生産プロセスを合理化し、進化し続ける業界で競争力を維持することができます。

自動車産業におけるCNC加工のアプリケーション

CNCの機械加工は、エンジン部品からサスペンションシステムまで、幅広い自動車コンポーネントの生産において重要な役割を果たします。その精度、効率、および汎用性により、高品質で信頼できる部品の作成を検討しているメーカーにとって不可欠なツールになります。このセクションでは、自動車業界におけるCNC加工の主要なアプリケーションのいくつかを探ります。

エンジンコンポーネント

エンジンはあらゆる車両の中心であり、CNC加工は、その重要なコンポーネントの多くを生産するために不可欠です。ここにいくつかの例があります:

1. シリンダーヘッド:CNC加工は、バルブシート、スパークプラグの穴、クーラント通路などのシリンダーヘッドの複雑な形状と正確な特徴を作成するために使用されます。 CNC加工によって達成される精度と一貫性により、最適なエンジンのパフォーマンスと効率が保証されます。

2. エンジンブロック:CNC加工が使用され、シリンダーボア、メインベアリングキャップ、オイル通路など、エンジンブロックの複雑な内部ジオメトリが作成されます。 CNC加工の高精度と再現性は、エンジンブロックが滑らかな動作と寿命に必要な許容値を満たしていることを保証します。

3. ピストンとコネクティングロッド:エンジン内のこれらの重要な可動部品は、CNC加工を使用して生成され、必要な精度と耐久性を確保します。ピストンはしばしばアルミニウム合金から機械加工されますが、コネクティングロッドは通常、鍛造鋼で作られています。これらのコンポーネントの正確な機械加工は、適切な適合、バランス、およびパフォーマンスのために重要です。

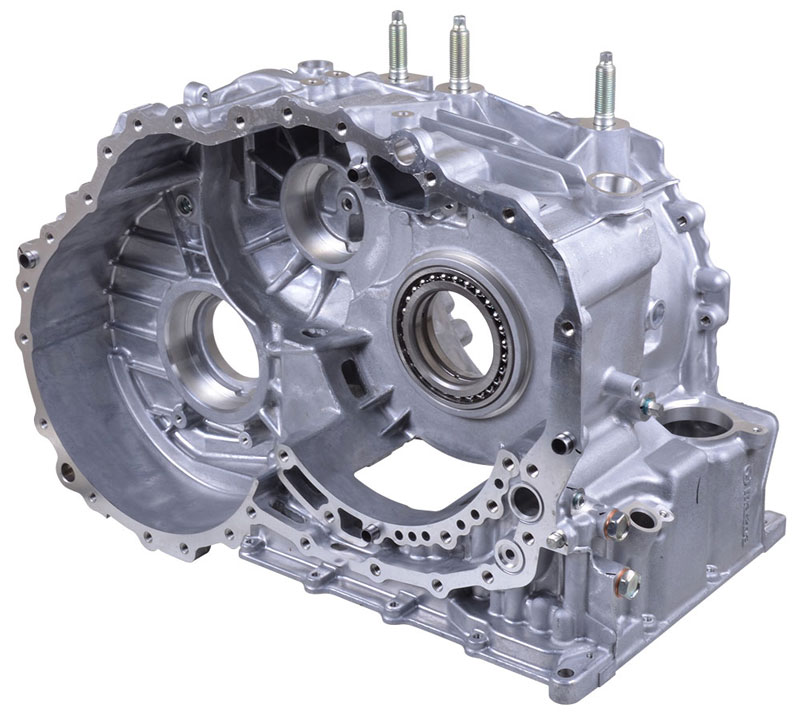

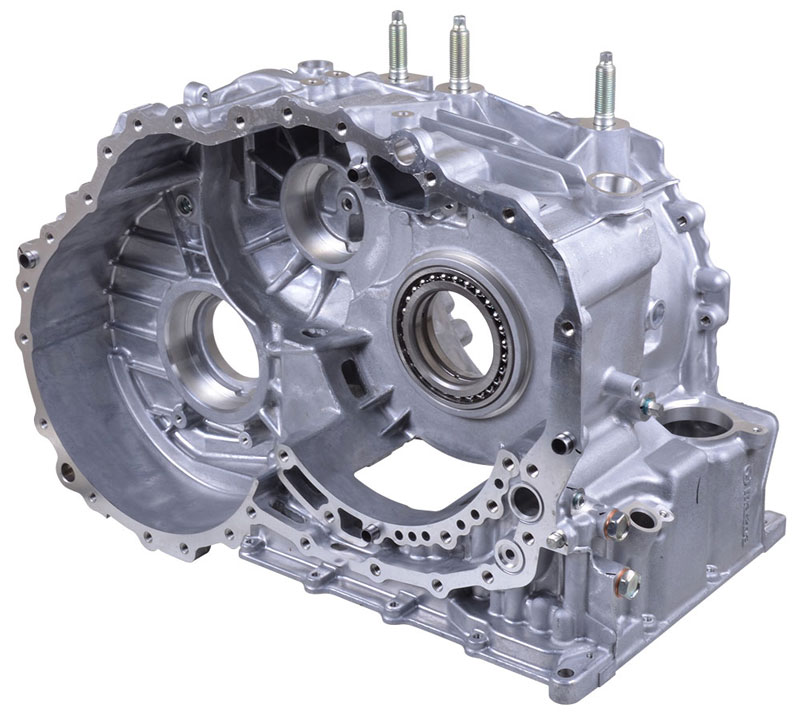

トランスミッションパーツ

CNCの機械加工は、エンジンからホイールに電力を伝達するために不可欠なトランスミッションコンポーネントの生産に重要な役割を果たします。 CNC加工によって達成される精度と精度により、これらの部品がシームレスに機能し、スムーズで効率的な車両動作を提供します。 CNC加工を使用して生産されるいくつかの主要な伝送コンポーネントを次に示します。

1. ギア:トランスミッションギアは、滑らかで効率的な電力伝達を確保するために、正確な歯のプロファイルとジオメトリを必要とする複雑なコンポーネントです。 CNC加工は、これらの複雑な形状を作成するのに理想的です。これは、緊密な許容範囲と一貫した結果を達成できるためです。 CNCマシンギアの精度は、トランスミッション内のノイズ、振動、摩耗を減らすために重要です。

2. シャフト:入力や出力シャフトなどのトランスミッションシャフトは、ギアと他の伝送部品間のトルクを送信する重要なコンポーネントです。 CNC加工は、必要な寸法、表面仕上げ、スプラインやキーウェイなどの機能を備えたこれらのシャフトを作成するために使用されます。 CNCに加えられたシャフトの精度により、伝送内の適切なアライメントとバランスが保証され、振動が減少し、コンポーネントの寿命が延びます。

3. ハウジング:トランスミッションハウジングは、トランスミッション内のさまざまなギア、シャフト、ベアリングを包み込み、サポートする複雑なコンポーネントです。 CNC加工は、複雑な内部形状と住宅の正確な取り付け表面を作成するために使用されます。 CNC加工の精度により、すべての伝送コンポーネントがハウジング内に完全に適合し、最適なパフォーマンスと耐久性が可能になります。

トランスミッション部品の生産にCNC加工を利用することにより、自動車メーカーはいくつかの利点を達成できます。

l 効率とパフォーマンスの向上

l ノイズと振動の減少

l 拡張コンポーネント寿命

l 一貫した信頼性の高い操作

CNCマシンの伝送コンポーネントの精度と精度は、車両の全体的な品質とパフォーマンスに貢献し、消費者にとってより良い運転体験を提供します。

サスペンションコンポーネント

CNC加工は、サスペンションコンポーネントの生産に広く使用されており、車両の安定性、取り扱い、および乗り心地を確保する上で重要な役割を果たします。 CNCに加えられたサスペンション部品の精度と耐久性は、車両の全体的な安全性と性能に貢献します。 CNC加工を使用して生産されたいくつかの重要なサスペンションコンポーネントを次に示します。

1. コントロールアーム:コントロールアームは、車両のフレームまたはサブフレームをステアリングナックルに接続する重要なサスペンションコンポーネントであり、ホイールの動きとアライメントを可能にします。 CNC加工は、必要な強度、剛性、および正確なジオメトリを備えたコントロールアームを作成するために使用されます。 CNC加工の精度により、コントロールアームが完全に適合し、最適なホイールアライメントとコントロールが提供されます。

2. ナックル:スピンドルとも呼ばれるステアリングナックルは、ホイールハブをコントロールアームに接続し、ホイールの回転とステアリングを可能にするコンポーネントです。 CNC加工は、ナックルの複雑なジオメトリと正確な取り付けポイントを作成するために使用されます。 CNCマシンナックルの精度により、適切なホイールアライメントとスムーズなステアリング操作が保証されます。

3. ハブ:ホイールハブは、ホイールとブレーキローターを車両のサスペンションとドライブトレインに接続する中央コンポーネントです。 CNC加工は、ハブの正確なボアと取り付けの表面を作成するために使用され、ベアリングやその他のコンポーネントに完全に適合するようにします。 CNCに加えられたハブの精度と耐久性は、車輪の整列を維持し、振動を減らすために重要です。

サスペンションコンポーネントの生産にCNC加工を使用する利点は次のとおりです。

l ハンドリングと安定性の改善

l 振動と騒音の減少

l 拡張コンポーネント寿命

l 一貫した信頼性の高いパフォーマンス

サスペンションコンポーネントの精度と耐久性を確保することにより、CNC加工は、車両の全体的な安全性、快適性、性能に貢献します。これにより、消費者にとってより良い運転体験を提供し、自動車メーカーが市場で競争力を維持するのに役立ちます。

ブレーキシステムコンポーネント

CNCの機械加工は、ブレーキシステムコンポーネントの生産において重要な役割を果たします。これは、車両の安全性とパフォーマンスを確保するために不可欠です。 CNCマシンブレーキパーツの精度と信頼性は、車両の全体的なブレーキ効率と応答性に寄与します。 CNC加工を使用して生成されたいくつかの主要なブレーキシステムコンポーネントを次に示します。

1. ブレーキキャリパー:ブレーキキャリパーは、ブレーキパッドを収容し、ブレーキローターに圧力をかけるコンポーネントであり、車両が遅くなったり停止したりします。 CNC加工は、キャリパーの複雑なジオメトリと正確な穴の表面を作成するために使用され、適切な装備とスムーズな動作を確保します。 CNCマシンのキャリパーの精度は、一貫したブレーキ性パフォーマンスを維持し、ブレーキフェードを減らすために重要です。

2. ブレーキローター:ブレーキローターは、ブレーキディスクとも呼ばれますが、ブレーキパッドが摩擦を生成して車両を遅くするためにクランプに固定する回転コンポーネントです。 CNC加工は、ローターの正確な表面と冷却羽根を作成するために使用され、効率的な熱散逸と一貫したブレーキ能力を確保します。 CNCマシンローターの精度は、ブレーキの振動を最小限に抑え、ブレーキパッドの摩耗さえ確実にするために不可欠です。

3. マスターシリンダー:マスターシリンダーはブレーキシステムの中心であり、ブレーキペダルに適用された力をブレーキキャリパーを作動させる油圧に変換する責任があります。 CNC加工は、マスターシリンダーの正確なボアとピストンの表面を作成するために使用され、効率的で信頼できる操作を確保します。 CNCマシンのマスターシリンダーの精度は、一貫したブレーキペダル感覚とブレーキパフォーマンスを維持するために重要です。

ブレーキシステムコンポーネントの生産にCNC加工を使用する利点は次のとおりです。

l ブレーキのパフォーマンスと効率が向上しました

l ブレーキフェードと振動を減らしました

l 拡張コンポーネント寿命

l 一貫した信頼性の高いブレーキ操作

ブレーキシステムコンポーネントの精度と信頼性を確保することにより、CNC加工は車両の全体的な安全性と性能に貢献します。これにより、消費者に安心感をもたらし、自動車メーカーが高品質で安全な車両を生産するという評判を維持するのに役立ちます。

ステアリングシステムコンポーネント

CNC加工は、ステアリングシステムコンポーネントの生産に広く使用されています。これは、正確で応答性の高い車両の取り扱いを確保するために重要です。 CNCマシンのステアリング部品の精度と耐久性は、車両の全体的な安全性と性能に貢献します。 CNC加工を使用して生産されたいくつかの重要なステアリングシステムコンポーネントを次に示します。

1. ステアリングラックとピニオン:ステアリングラックとピニオンは、ステアリングシステムの中心であり、ステアリングホイールの回転運動をホイールを回す線形動作に変換する責任があります。 CNC加工は、ラックとピニオンの正確なギア歯とハウジング表面を作成するために使用され、滑らかで正確なステアリング操作を確保します。 CNCマシンラックとピニオンアセンブリの精度は、正確なステアリングコントロールを維持し、ステアリングプレイを削減するために重要です。

2. ステアリングコラム:ステアリングコラムは、ステアリングホイールをステアリングラックに接続し、ドライバーの入力をホイールに送信するコンポーネントです。 CNC加工は、ステアリングカラムの正確なベアリング表面と取り付けポイントを作成し、滑らかな回転と振動を軽減するために使用されます。 CNCマシンのステアリングコラムの精度は、正確なステアリング感覚を維持し、ステアリングシャフトフレックスを最小限に抑えるために不可欠です。

3. タイロッド:タイロッドは、ステアリングラックをステアリングナックルに接続し、ステアリング力をホイールに伝達するコンポーネントです。 CNC加工は、タイロッドの正確なスレッドとボールジョイント表面を作成するために使用され、正確なホイールアライメントとスムーズなステアリング操作を確保します。 CNCマシンのタイロッドの精度は、正確なステアリングジオメトリを維持し、タイヤ摩耗を削減するために重要です。

ステアリングシステムコンポーネントの生産にCNC加工を使用する利点は次のとおりです。

Lは、 ステアリングの精度と応答性を改善しました

l ステアリングプレイと振動を減らしました

l 拡張コンポーネント寿命

l 一貫した信頼性の高いステアリングパフォーマンス

ステアリングシステムコンポーネントの精度と耐久性を確保することにより、CNCの機械加工は、車両の全体的な安全性、取り扱い、性能に貢献します。これにより、消費者にとってより楽しく自信のある運転体験が提供され、自動車メーカーが市場で競争力を維持するのに役立ちます。

インテリアとエクステリアのトリムパーツ

CNCの機械加工は、車両の審美的な魅力、快適性、機能性に貢献する内部および外部トリムパーツの生産に広く使用されています。 CNC加工の精度と汎用性により、車両の全体的な品質と外観を高める複雑な形状と複雑な詳細を作成できます。 CNC加工を使用して生成されたいくつかの重要な内部および外部トリムパーツを次に示します。

1. ダッシュボードコンポーネント:CNC加工は、機器パネル、センターコンソール、エアベントなどのさまざまなダッシュボードコンポーネントを作成するために使用されます。 CNC加工の精度により、車両のインテリアデザインとシームレスに統合される複雑な形状、タイトな許容範囲、滑らかな表面の作成が可能になります。 CNCマシンのダッシュボードコンポーネントは、視覚的な魅力を強化するだけでなく、さまざまなコントロールとディスプレイの適切な適合と機能を確保します。

2. ドアハンドルとパネル:CNC加工は、ドアハンドル、ドアパネル、その他のインテリアトリムコンポーネントを生成するために使用されます。 CNC加工の精度と一貫性により、これらの部品が完全にフィットし、スムーズに動作し、車両のインテリアに高品質の感触を提供します。 CNCマシンのドアハンドルとパネルは、複雑なデザイン、テクスチャー付き表面、正確な取り付けポイントで作成でき、車両のドアの美学と機能の両方を強化できます。

3. グリルとエンブレム:CNC加工は、車両のフロントフェイシアの重要な要素であるグリルやエンブレムなどの外部トリムパーツを作成するために使用されます。 CNC加工の精度と汎用性により、車両のブランドアイデンティティを紹介する複雑で独特のデザインを作成できます。 CNCマシンのグリルとエンブレムは、緊密な許容範囲で生成でき、周囲のボディワークとの完全なフィット感と整合性を確保できます。これらの部品は、車両の美的魅力を高めるだけでなく、空力のパフォーマンスと冷却効率にも貢献しています。

内部および外部トリムパーツの生産にCNC加工を使用する利点は次のとおりです。

l 視覚的魅力とブランドアイデンティティの強化

l 装備と機能の改善

l 一貫した高品質の外観

l 複雑な形状と複雑な詳細を作成する能力

内部および外部トリムパーツの精度、品質、美的魅力を確保することにより、CNCの機械加工は、車両の全体的な顧客満足度と認識に貢献します。これにより、自動車メーカーが製品を区別し、市場での競争力を維持するのに役立ちます。

自動車産業向けのCNC加工材料

自動車産業は、高品質で耐久性があり、パフォーマンス指向のコンポーネントを生産するために、幅広い材料に依存しています。 CNC加工は、これらの材料の多くと互換性があり、製造業者がアプリケーションに合わせた特定のプロパティを持つ部品を作成できるようにします。

金属

金属は、強度、耐久性、汎用性のために、自動車産業で最も広く使用されている材料です。 CNC加工は、さまざまな金属合金の処理に適しており、複雑な形状と正確な許容範囲の作成を可能にします。自動車用途向けのCNC加工で使用される最も一般的な金属合金の一部を次に示します。

1. アルミニウム合金:アルミニウム合金は軽量で、腐食耐性があり、優れた機械性を提供します。それらは一般に、エンジンコンポーネント、サスペンション部品、およびボディパネルに使用されます。自動車CNC加工用の一般的なアルミニウム合金には次のものがあります。

a。 6061:強度、腐食抵抗、および機械性の優れたバランスで知られています。

b。 7075:高強度と耐摩耗性を提供し、構造的および荷重含有コンポーネントに適しています。

2. 鋼合金:鋼の合金は、強度、靭性、耐久性で有名です。ドライブトレインコンポーネント、サスペンションパーツ、ファスナーなど、さまざまな自動車用途で使用されています。 CNC加工用の一般的な鋼合金には以下が含まれます。

a。 4140:多くの場合、ギアやシャフトに使用される張力強度と疲労抵抗が高いクロム - モリブデン合金。

b。 1045:ブラケットや備品に適した、優れた機械性と耐摩耗性を備えた中程度の炭素鋼。

3. チタン合金:チタン合金は、並外れた強度と重量の比率、腐食抵抗、および高温性能を提供します。エンジンバルブ、コネクティングロッド、ターボチャージャーコンポーネントなどの高性能アプリケーションで使用されます。自動車CNC加工のための最も一般的なチタン合金は次のとおりです。

a。 TI-6AL-4V:高強度、軽量、優れた疲労抵抗で知られています。

4. マグネシウム合金:マグネシウム合金は最も軽い構造金属であり、優れた強度と重量の比率と優れた機械性を提供します。これらは、エンジンブロック、トランスミッションケース、ステアリングホイールフレームなど、軽量化が重要なアプリケーションで使用されます。 CNC加工用の一般的なマグネシウム合金には以下が含まれます。

a。 AZ91D:優れたキャスティブ、強度、耐食性を提供します。

b。 AM60B:その優れた延性、耐衝撃性、および機械性で知られています。

材料 | 密度(g/cm³) | 引張強度(MPA) | 加工性 |

アルミニウム(6061-T6) | 2.70 | 310 | 素晴らしい |

スチール(4140) | 7.85 | 655 | 良い |

チタン(TI-6AL-4V) | 4.43 | 950 | 公平 |

マグネシウム(AZ91D) | 1.81 | 230 | 素晴らしい |

プラスチック

金属に加えて、プラスチックは、インテリアのトリムコンポーネントから機能的な部品まで、さまざまな用途で自動車産業でますます使用されています。 CNCの機械加工は、エンジニアリングプラスチックの処理に適しており、複雑なジオメトリ、タイトな許容範囲、滑らかな表面仕上げを作成する機能を提供します。自動車用途向けのCNC加工で使用される最も一般的なプラスチックの一部を次に示します。

1. ABS(アクリロニトリルブタジエンスチレン) :ABSは、耐衝撃性、靭性、および寸法の安定性で知られている一般的な熱可塑性塑性です。一般に、ダッシュボードパネル、コンソールカバー、エアベントなどのインテリアトリムコンポーネントに使用されます。 ABSは、複雑なデザインと滑らかな表面の作成を可能にする優れた機械性を提供します。

2. ナイロン:ナイロンは、高強度、耐摩耗性、低摩擦など、優れた機械的特性を備えた多目的なエンジニアリングプラスチックです。ギア、ベアリング、ファスナーなど、さまざまな自動車用アプリケーションで使用されています。ナイロンの自己潤滑特性により、可動部品に最適であり、追加の潤滑の必要性を減らします。

3. 酢酸:ポリオキシメチレン(POM)としても知られるアセタルは、優れた寸法安定性、剛性、耐摩耗性を備えた高性能プラスチックです。一般に、燃料システムの部品、ドアロックメカニズム、ウィンドウレギュレーターなどの精密な自動車コンポーネントに使用されます。 Acetalの低湿度吸収と優れた機械性により、タイト耐性アプリケーションに適しています。

4. Peek(ポリエーテルエーテルケトン) :Peekは、例外的な機械的および熱特性を備えた高性能熱可塑性塑性です。高温であっても、高強度、剛性、寸法の安定性を提供します。 PEEKは、エンジンコンポーネント、トランスミッションパーツ、ブレーキシステムなどの自動車用途に要求の高いアプリケーションに使用されます。その優れた耐摩耗性と耐薬品性により、過酷な環境に適しています。

材料 | 密度(g/cm³) | 引張強度(MPA) | マックス。継続的な使用温度(°C) |

腹筋 | 1.04 | 44 | 85 |

ナイロン6 | 1.14 | 79 | 100 |

酢酸 | 1.41 | 68 | 100 |

ピーク | 1.32 | 100 | 250 |

自動車産業におけるCNC加工のためのプラスチック材料を選択するとき、エンジニアは機械的特性、温度耐性、耐薬品性、コストなどの要因を考慮します。自動車用アプリケーションでのプラスチックの使用は、体重減少、腐食抵抗、電気断熱など、いくつかの利点を提供します。

CNC加工の機能とこれらのエンジニアリングプラスチックの特性を活用することにより、自動車メーカーは、車両の性能、効率、快適性を高める軽量、耐久性、および精密設計コンポーネントを生成できます。

複合材料

高強度比、腐食抵抗、設計の柔軟性など、特性の独自の組み合わせにより、自動車産業では複合材料がますます使用されています。 CNC加工は、複合コンポーネントの処理において重要な役割を果たし、複雑な形状と正確な特徴の作成を可能にします。自動車用途向けのCNC加工で使用される最も一般的な複合材料の2つを次に示します。

1. 炭素繊維強化プラスチック(CFRP) :CFRPは、ポリマーマトリックスに埋め込まれた炭素繊維で構成される高性能複合材料です。並外れた強度と重量の比率、剛性、疲労抵抗を提供します。 CFRPは、以下を含むさまざまな自動車アプリケーションで使用されます。

a。 構造コンポーネント:シャーシ、サスペンションアーム、ロールケージ。

b。 エクステリアボディパネル:フード、屋根、トランクの蓋。

c。 インテリアトリム:ダッシュボード、シートフレーム、ステアリングホイール。

CNC加工は、CFRPコンポーネントをトリミング、ドリル、およびミルするために使用され、正確な寸法と滑らかな表面を確保します。ただし、CFRPの機械加工には、剥離と繊維の引き抜きを最小限に抑えるために、特殊なツールと技術が必要です。

2. ガラス繊維強化プラスチック(GFRP) :GFRPは、ポリマーマトリックスに埋め込まれたガラス繊維で構成される複合材料です。優れた強度と重量の比率、電気断熱、耐食性を提供します。 GFRPは、次のようなさまざまな自動車アプリケーションで使用されます。

a。 ボディパネル:フェンダー、ドアスキン、スペアタイヤカバー。

b。 電気部品:バッテリートレイ、ヒューズボックス、コネクタハウジング。

c。 構造部品:リーフスプリング、バンパービーム、クロスメンバー。

CNC加工は、GFRPコンポーネントを切断、掘削、形成するために使用され、複雑なジオメトリと緊密な許容範囲の作成が可能になります。 GFRPを加工するには、ファイバーのブレイクアウトを最小限に抑え、クリーンなエッジ仕上げを確保するために、切削工具とパラメーターを慎重に選択する必要があります。

材料 | 密度(g/cm³) | 引張強度(MPA) | 弾性率(GPA) |

CFRP | 1.55 | 2000-2500 | 130-150 |

GFRP | 1.85 | 500-1000 | 20-40 |

自動車業界での複合材料の使用は、体重減少、燃料効率の向上、パフォーマンスの向上など、いくつかの利点を提供します。ただし、加工された複合材料は、金属やプラスチックに比べて独自の課題を提示します。適切なツールの選択、切断パラメーター、および機械加工戦略は、機械加工された複合コンポーネントの品質と完全性を確保するために不可欠です。

CNC加工の機能とこれらの複合材料の特性を活用することにより、自動車メーカーは、車両の性能と効率の境界を押し広げる軽量、高強度、および精密設計コンポーネントを生成できます。

自動車産業におけるCNC加工の将来

自動車産業が進化し続けるにつれて、CNCの機械加工は、車両の製造の将来を形作る上でさらに重要な役割を果たす準備ができています。テクノロジーの進歩と、業界4.0、アディティブマニュファクチャリング、電気および自動運転車などの新しいトレンドの台頭により、CNCの機械加工は、業界の変化するニーズを満たすために適応しています。

Industry 4.0とスマートマニュファクチャリング

4番目の産業革命とも呼ばれるIndustry 4.0は、自動車コンポーネントの製造方法を変えています。製造業のこの新しい時代は、スマート工場を作成するために、モノのインターネット(IoT)、人工知能(AI)、ビッグデータ分析などの高度な技術の統合に焦点を当てています。 CNC加工のコンテキストでは、これは次のことを意味します。

1. CNCマシンのIoTデバイスとの統合:CNCマシンにIoTセンサーと接続性を装備することにより、メーカーはマシンのパフォーマンス、ツール摩耗、製品品質に関するリアルタイムデータを収集できます。このデータは、機械加工プロセスを最適化し、ダウンタイムを削減し、機器全体の有効性(OEE)を改善するために使用できます。

2. 予測メンテナンスのためのリアルタイムデータ分析:AIおよび機械学習アルゴリズムの助けを借りて、IoT対応のCNCマシンから収集されたデータを分析して、潜在的な機械の障害を予測し、メンテナンスを積極的にスケジュールすることができます。この予測メンテナンスアプローチは、予期しないダウンタイムを最小限に抑え、メンテナンスコストを削減し、製造プロセスの信頼性を向上させます。

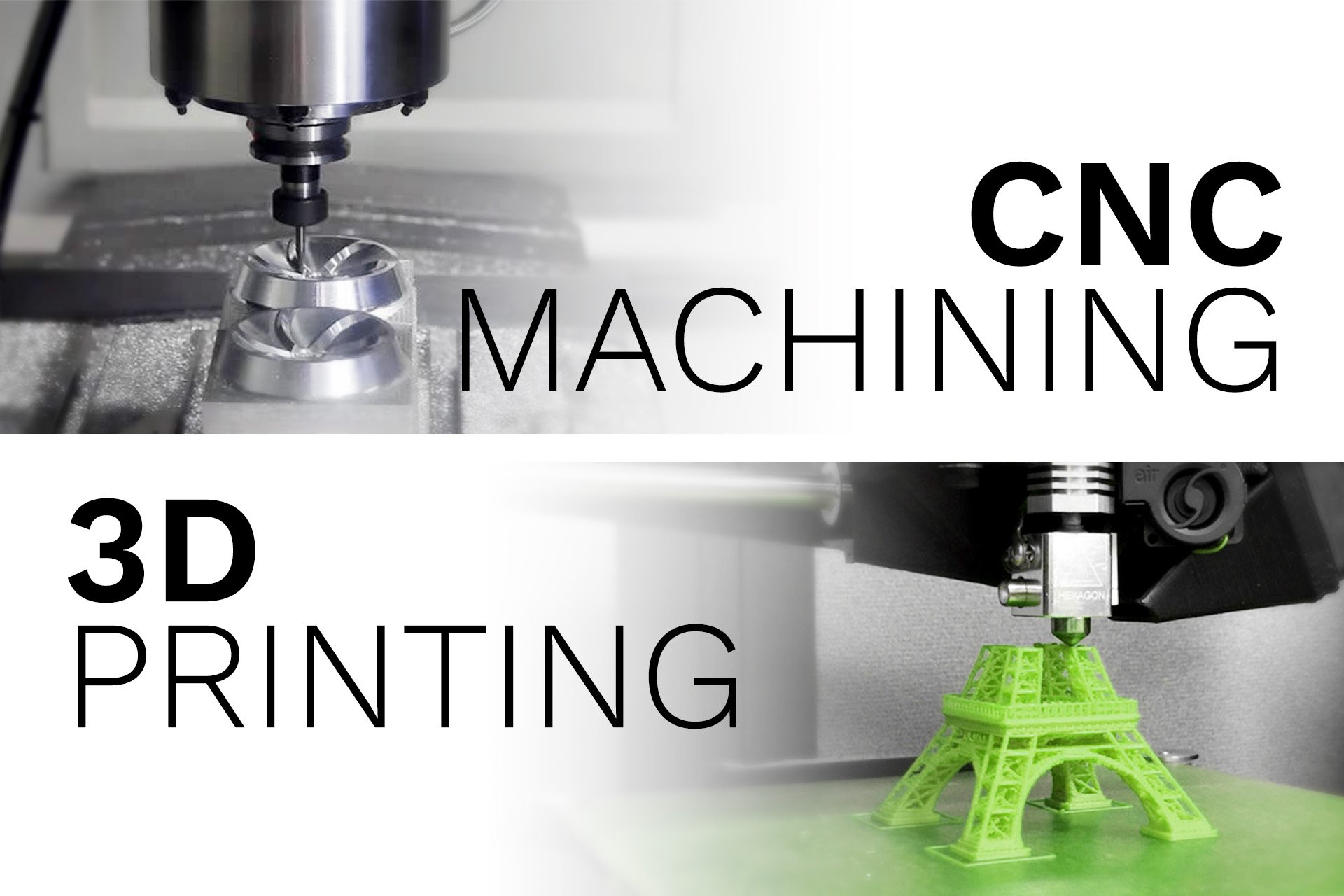

添加剤の製造と3D印刷

3Dプリントとしても知られる添加剤の製造は、自動車業界でプロトタイピング、ツール、さらには最終的なパーツの生産にますます使用されています。 CNC加工は、大量の精密成分を生産するための主要な方法であり続けていますが、添加剤の製造は複雑な形状と軽量設計に新しい可能性を提供します。

1. CNC加工と添加剤の製造を組み合わせる:両方のテクノロジーの強度を組み合わせることにより、自動車メーカーは、CNC加工の精度と表面仕上げを活用するハイブリッド部品を作成し、添加剤製造の設計の自由と体重減少を行うことができます。たとえば、3Dプリントされた部品をCNC機械加工して、重要な領域で緊密な許容値と滑らかな表面を実現できます。

2. 迅速なプロトタイピングとツーリング:添加剤の製造により、金型や備品などのプロトタイプパーツとツールの迅速かつ費用対効果の高い生産を可能にします。この迅速なプロトタイピング機能により、自動車エンジニアは設計をより速く反復し、概念を検証し、新製品をより迅速に市場に投入することができます。その後、CNCの機械加工を使用して、大量生産の最終設計を改良および最適化できます。

電気車両と自動運転車

電気車両と自動運転車の台頭により、軽量コンポーネントと精密にマシンされた部品に対する新しい需要が促進されています。 CNCの機械加工は、これらの課題を満たし、次世代車両の開発をサポートするために適応しています。

1. 軽量コンポーネントのCNC加工:電気自動車は、バッテリーの範囲と効率を最大化するために軽量コンポーネントを必要とします。 CNC加工は、アルミニウム合金、マグネシウム合金、複合材料などの高度な材料から軽量部品を生産するために使用されています。設計を最適化し、CNC加工の精度を活用することにより、メーカーは強度、剛性、重量の最高のバランスを提供するコンポーネントを作成できます。

2. センサーと電子機器の精密機械加工:自動運転車は、環境を知覚およびナビゲートするために、センサー、カメラ、電子コンポーネントの複雑な配列に依存しています。 CNCの機械加工は、これらのシステムが確実に機能できるようにする高精度のハウジング、ブラケット、およびコネクタを生産する上で重要な役割を果たします。自律型車両技術の需要が高まるにつれて、精密なCNCマシン化されたコンポーネントの必要性は増加するだけです。

自動車産業におけるCNCの機械加工の将来は、技術の進歩、新しい製造パラダイムの台頭、および次世代車両の進化するニーズによって推進されています。これらの変更を受け入れ、新たな課題に適応することにより、CNC加工は今後数年間で自動車メーカーにとって重要なツールであり続けます。

チームMFG:イノベーションのパートナー

カスタムCNC加工サービス

Team MFGでは、自動車メーカーのユニークなニーズを満たすために、テーラードCNC加工ソリューションを提供しています。当社の最先端の施設と専門家チームは、並外れた精度と品質のカスタムパーツを提供します。迅速なプロトタイピングから大量生産の実行まで、次のことを提供します。

L 3、4、および5軸CNC加工機能

l 金属、プラスチック、複合材などと互換性があります

l 速いターンアラウンド時間

l 製造用の社内設計(DFM)サポート

l 厳密な品質管理と検査

チームMFGを始めましょう

私たちのチームは、革新的な機械加工ソリューションを通じて、自動車のビジョンを実現する準備ができています。開始方法は次のとおりです。

1. お問い合わせ:電話、電子メール、またはウェブサイトフォームでご連絡ください。プロジェクトについて話し合います。

2. デザインレビュー:エンジニアはCADモデルを分析し、DFMフィードバックを提供します。

3. プロトタイピング:設計の検証とテストのためのプロトタイプを迅速に作成します。

4. 生産:承認を得て、私たちは費用対効果の高い高品質の製造に移行します。

5. 配達:精密な自動車部品は施設に直接出荷されます。

今すぐチームMFGの機械加工の専門家と提携するための第一歩を踏み出しましょう!