Sejak penubuhan industri automotif pada akhir abad ke -19, kemajuan pembuatan telah menjadi daya penggerak di belakang pertumbuhan dan kejayaannya. Dari pengenalan barisan pemasangan oleh Henry Ford pada tahun 1913 hingga kebangkitan automasi dalam beberapa dekad kebelakangan ini, industri automotif terus berkembang untuk memenuhi tuntutan dunia yang berubah.

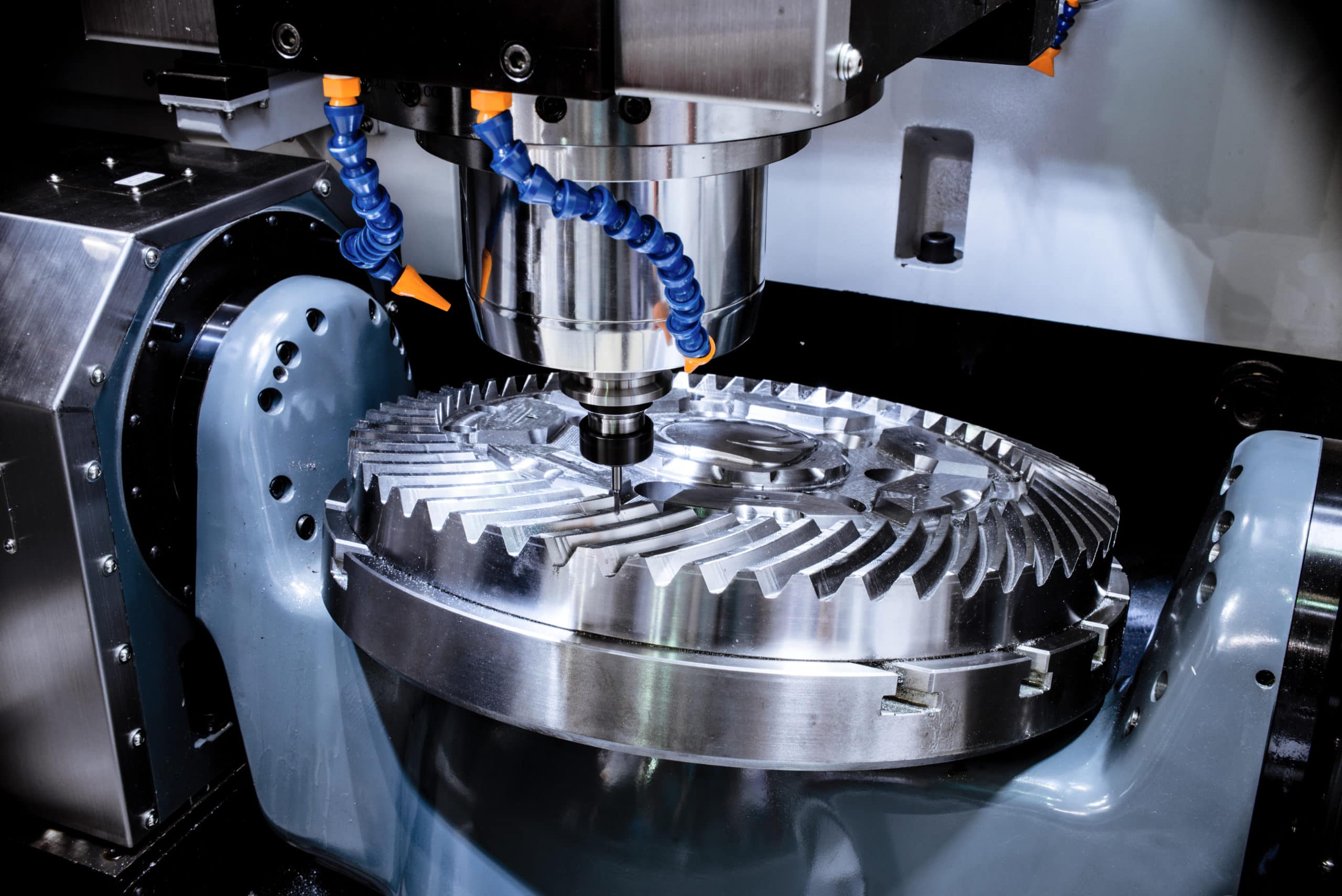

Hari ini, Pemesinan CNC telah muncul sebagai komponen penting dalam pembuatan automotif moden, membolehkan pengeluaran bahagian berkualiti tinggi, tepat, dan kompleks dengan kecekapan dan kebolehulangan yang tiada tandingannya.

Artikel ini akan meneroka peranan penting pemesinan CNC dalam industri automotif dan bagaimana ia telah merevolusikan cara kenderaan dihasilkan.

Apakah pemesinan CNC?

Pemesinan CNC, pendek untuk pemesinan kawalan berangka komputer, adalah proses pembuatan yang menggunakan kawalan berkomputer dan alat pemotongan untuk menghapuskan bahan dari bahan kerja, mewujudkan bahagian yang direka khas dengan ketepatan dan kebolehulangan yang tinggi. Teknologi ini telah merevolusikan industri automotif dengan membolehkan pengeluaran komponen yang kompleks dan berkualiti tinggi dengan cara yang kos efektif dan cekap.

Bagaimana Mesin CNC Berfungsi

Mesin CNC beroperasi dengan mengikuti satu set arahan pra-program, yang dikenali sebagai G-Code, yang membimbing alat pemotongan untuk menghapuskan bahan dari bahan kerja dengan cara yang tepat dan terkawal. Proses ini melibatkan langkah -langkah berikut:

1. Reka bentuk: Jurutera membuat model 3D bahagian yang dikehendaki menggunakan perisian CAD (Reka Bantu Komputer).

2. Generasi G-Code: Model CAD kemudiannya ditukar menjadi G-Code menggunakan perisian CAM (pembuatan bantuan komputer).

3. Persediaan: Kerja kerja diapit dengan selamat ke mesin CNC, dan alat pemotongan yang sesuai dipasang.

4. Pelaksanaan: Mesin CNC membaca G-Code dan melaksanakan gerakan yang diprogramkan, mengeluarkan bahan dari bahan kerja seperti yang ditentukan.

5. Penamat: Setelah proses pemesinan selesai, bahagian selesai dikeluarkan dari mesin, diperiksa, dan apa-apa pemprosesan pasca yang diperlukan (seperti pembersihan atau rawatan permukaan) dilakukan.

Jenis mesin CNC yang digunakan dalam industri automotif

Industri automotif bergantung kepada pelbagai mesin CNC untuk menghasilkan banyak komponen yang diperlukan untuk pembuatan kenderaan. Beberapa jenis yang paling biasa termasuk:

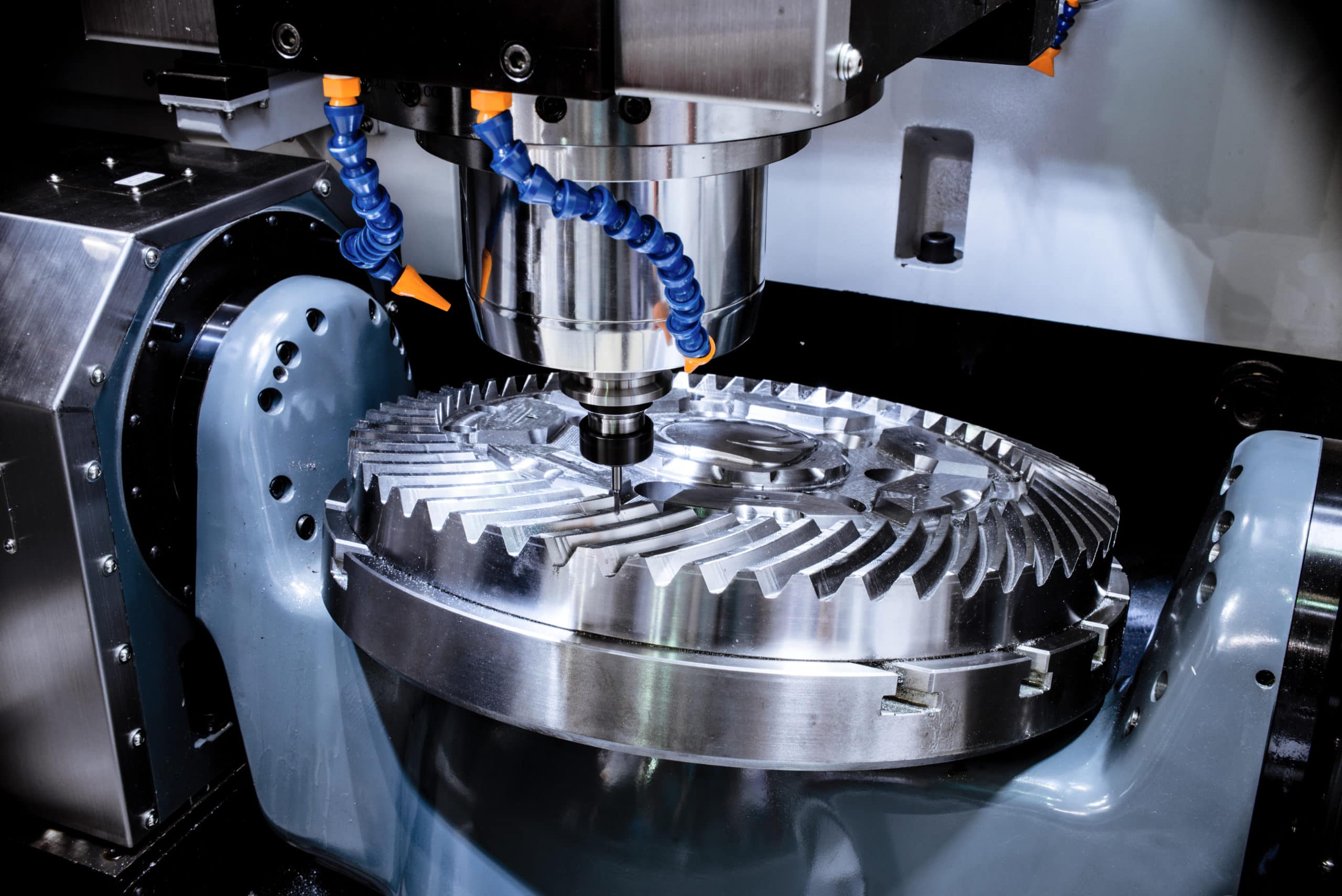

1. Mesin Pengilangan CNC : Mesin ini menggunakan alat pemotongan berputar untuk mengeluarkan bahan dari bahan kerja, mewujudkan ciri -ciri seperti lubang, slot, dan poket. Mereka sesuai untuk menghasilkan komponen enjin, bahagian penghantaran, dan komponen penggantungan.

2. Mesin Turning CNC : Juga dikenali sebagai pelaut CNC, mesin -mesin ini berputar bahan kerja sementara alat pemotong menghilangkan bahan, mewujudkan bahagian silinder seperti aci, bushings, dan galas.

3. Mesin Pengisaran CNC : Mesin ini menggunakan roda kasar untuk menghilangkan sejumlah kecil bahan dari bahan kerja, mencapai toleransi yang sangat ketat dan kemasan yang lancar. Mereka biasanya digunakan untuk menghasilkan gear penghantaran, camshafts, dan komponen ketepatan tinggi yang lain.

4. Mesin pemotong laser CNC : Mesin ini menggunakan laser berkuasa tinggi untuk memotong, menggerudi, atau mengukir bahan-bahan, menjadikannya sesuai untuk menghasilkan komponen logam lembaran yang rumit, seperti panel badan dan kepingan trim dalaman.

Dengan memanfaatkan keupayaan mesin CNC yang pelbagai ini, pengeluar automotif dapat menghasilkan pelbagai komponen dengan ketepatan, kecekapan, dan kebolehulangan yang tidak dapat ditandingi, akhirnya membawa kepada kenderaan berkualiti tinggi dan lebih banyak proses pengeluaran yang diselaraskan.

Kelebihan pemesinan CNC untuk industri automotif

Pemesinan CNC telah menjadi alat yang sangat diperlukan dalam industri automotif, yang menawarkan banyak kelebihan yang telah merevolusikan proses pembuatan. Dari ketepatan dan ketepatan kepada automasi dan keberkesanan kos, pemesinan CNC telah terbukti menjadi penukar permainan untuk pengeluar automotif.

Ketepatan dan ketepatan

Salah satu kelebihan pemesinan CNC yang paling penting ialah keupayaannya untuk menghasilkan bahagian -bahagian dengan ketepatan dan ketepatan yang luar biasa. Ini penting dalam industri automotif, di mana walaupun sisihan sedikit dapat membawa kesan yang teruk terhadap prestasi kenderaan dan keselamatan.

1. Toleransi yang ketat : Mesin CNC boleh mencapai toleransi yang ketat seperti ± 0.0001 inci, memastikan bahawa bahagian -bahagian sesuai dengan sempurna dan berfungsi seperti yang dimaksudkan.

2. Konsistensi dalam pengeluaran bahagian : Pemesinan CNC menjamin hasil yang konsisten merentasi pelbagai pengeluaran, mengurangkan risiko kesilapan pembuatan dan memastikan setiap bahagian memenuhi piawaian yang sama tinggi.

Automasi dan kecekapan

Pemesinan CNC adalah proses yang sangat automatik, yang diterjemahkan kepada peningkatan kecekapan dan produktiviti dalam sektor pembuatan automotif.

1. Kos buruh yang dikurangkan : Dengan mengautomasikan proses pemesinan, pengeluar dapat mengurangkan kos buruh yang berkaitan dengan operasi pemesinan manual.

2. Masa pengeluaran yang lebih cepat : Mesin CNC boleh beroperasi pada kelajuan tinggi dan dengan downtime yang minimum, membolehkan pengeluar menghasilkan bahagian lebih cepat daripada kaedah pemesinan tradisional.

3. 24/7 Operasi : Mesin CNC boleh berjalan secara berterusan, 24 jam sehari, 7 hari seminggu, memaksimumkan output pengeluaran dan meminimumkan masa utama.

Fleksibiliti dan kebolehsuaian

Pemesinan CNC menawarkan fleksibiliti dan kebolehsuaian yang tidak dapat ditandingi, yang membolehkan pengeluar automotif dengan cepat bertindak balas terhadap perubahan permintaan pasaran dan menghasilkan pelbagai komponen.

1. Keupayaan untuk menghasilkan geometri yang kompleks : Mesin CNC dengan mudah dapat mengendalikan geometri bahagian yang kompleks, termasuk lengkung, sudut, dan kontur yang rumit, menjadikannya ideal untuk menghasilkan komponen automotif lanjutan.

2. Perubahan Peralatan Cepat : Mesin CNC membolehkan perubahan perkakas cepat, membolehkan pengeluar untuk menukar antara reka bentuk dan bahan yang berbeza dengan downtime yang minimum.

3. Keserasian dengan pelbagai bahan : Pemesinan CNC serasi dengan pelbagai bahan, termasuk logam, plastik, dan komposit, memberikan pengeluar automotif fleksibiliti untuk memilih bahan terbaik untuk setiap aplikasi.

Keberkesanan kos

Walaupun pelaburan awal dalam mesin CNC, teknologi ini menawarkan penjimatan kos yang signifikan dalam jangka masa panjang, menjadikannya pilihan yang menarik untuk pengeluar automotif.

1. Bahan sisa yang dikurangkan : Pemesinan CNC adalah proses yang sangat efisien yang meminimumkan bahan sisa, mengurangkan kos bahan keseluruhan dan kesan alam sekitar.

2. Kehidupan Alat Lebih Lama : Mesin CNC menggunakan alat pemotongan canggih dan alat alat yang dioptimumkan, yang boleh memanjangkan hayat alat dan mengurangkan kos perkakas dari masa ke masa.

3. Kos pengeluaran yang lebih rendah untuk bahagian-bahagian volum tinggi : Pemesinan CNC amat efektif kos untuk pengeluaran pengeluaran tinggi, kerana kos persediaan awal tersebar di lebih banyak bahagian.

Dengan memanfaatkan ketepatan, kecekapan, fleksibiliti, dan keberkesanan kos pemesinan CNC, pengeluar automotif dapat menghasilkan komponen berkualiti tinggi, menyelaraskan proses pengeluaran mereka, dan tetap berdaya saing dalam industri yang sentiasa berubah.

Aplikasi pemesinan CNC dalam industri automotif

Pemesinan CNC memainkan peranan penting dalam pengeluaran pelbagai komponen automotif, dari bahagian enjin ke sistem penggantungan. Ketepatan, kecekapan, dan fleksibiliti menjadikannya alat yang sangat diperlukan untuk pengeluar yang ingin mewujudkan bahagian yang berkualiti tinggi dan boleh dipercayai. Dalam bahagian ini, kami akan meneroka beberapa aplikasi utama pemesinan CNC dalam industri automotif.

Komponen enjin

Enjin adalah jantung mana -mana kenderaan, dan pemesinan CNC adalah penting dalam menghasilkan banyak komponen kritikalnya. Berikut adalah beberapa contoh:

1. Kepala Silinder : Pemesinan CNC digunakan untuk membuat geometri kompleks dan ciri -ciri tepat kepala silinder, seperti kerusi injap, lubang palam pencucuh, dan saluran penyejuk. Ketepatan dan konsistensi yang dicapai melalui pemesinan CNC memastikan prestasi dan kecekapan enjin yang optimum.

2. Blok enjin : Pemesinan CNC digunakan untuk mewujudkan geometri dalaman yang rumit blok enjin, termasuk lubang silinder, topi galas utama, dan saluran minyak. Ketepatan tinggi dan kebolehulangan jaminan pemesinan CNC bahawa blok enjin memenuhi toleransi yang diperlukan untuk operasi lancar dan panjang umur.

3. Piston dan rod penyambung : Bahagian bergerak kritikal ini dalam enjin dihasilkan menggunakan pemesinan CNC untuk memastikan ketepatan dan ketahanan yang diperlukan. Piston sering dimesin dari aloi aluminium, sementara rod menghubungkan biasanya dibuat dari keluli palsu. Pemesinan yang tepat komponen ini adalah penting untuk sesuai, keseimbangan, dan prestasi yang sesuai.

Bahagian penghantaran

Pemesinan CNC memainkan peranan penting dalam pengeluaran komponen penghantaran, yang penting untuk memindahkan kuasa dari enjin ke roda. Ketepatan dan ketepatan yang dicapai melalui pemesinan CNC memastikan bahawa bahagian -bahagian ini berfungsi dengan lancar, menyediakan operasi kenderaan yang lancar dan cekap. Berikut adalah beberapa komponen penghantaran utama yang dihasilkan menggunakan pemesinan CNC:

1. Gears : Gear penghantaran adalah komponen kompleks yang memerlukan profil gigi dan geometri yang tepat untuk memastikan pemindahan kuasa yang lancar dan cekap. Pemesinan CNC sangat sesuai untuk mewujudkan bentuk -bentuk yang rumit ini, kerana ia dapat mencapai toleransi yang ketat dan hasil yang konsisten. Ketepatan gear-machined CNC adalah penting untuk mengurangkan bunyi, getaran, dan memakai dalam penghantaran.

2. Aci : Aci penghantaran, seperti aci input dan output, adalah komponen kritikal yang menghantar tork antara gear dan bahagian penghantaran lain. Pemesinan CNC digunakan untuk membuat aci ini dengan dimensi yang diperlukan, kemasan permukaan, dan ciri -ciri seperti splines dan keyways. Ketepatan aci machined CNC memastikan penjajaran dan keseimbangan yang betul dalam penghantaran, mengurangkan getaran dan memanjangkan jangka hayat komponen.

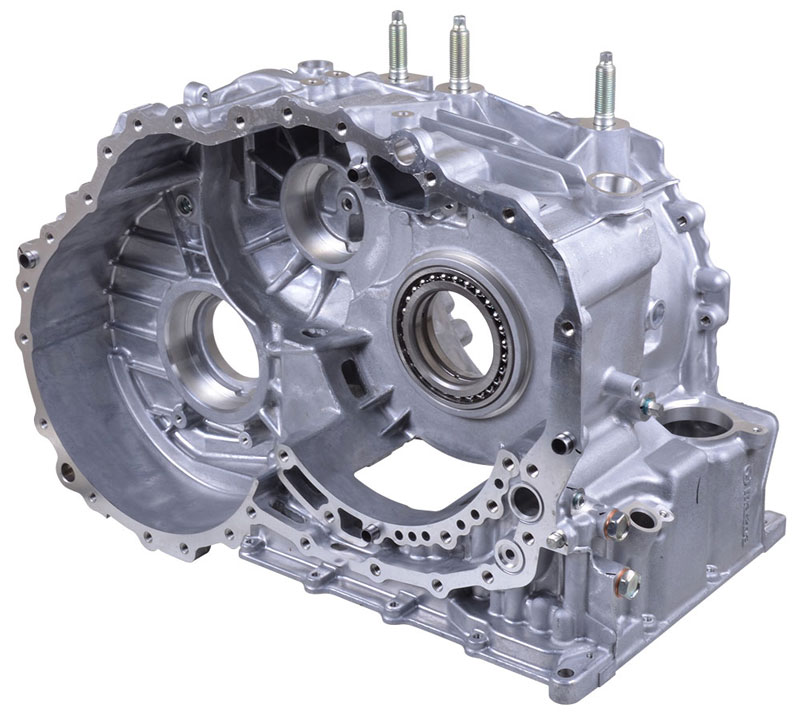

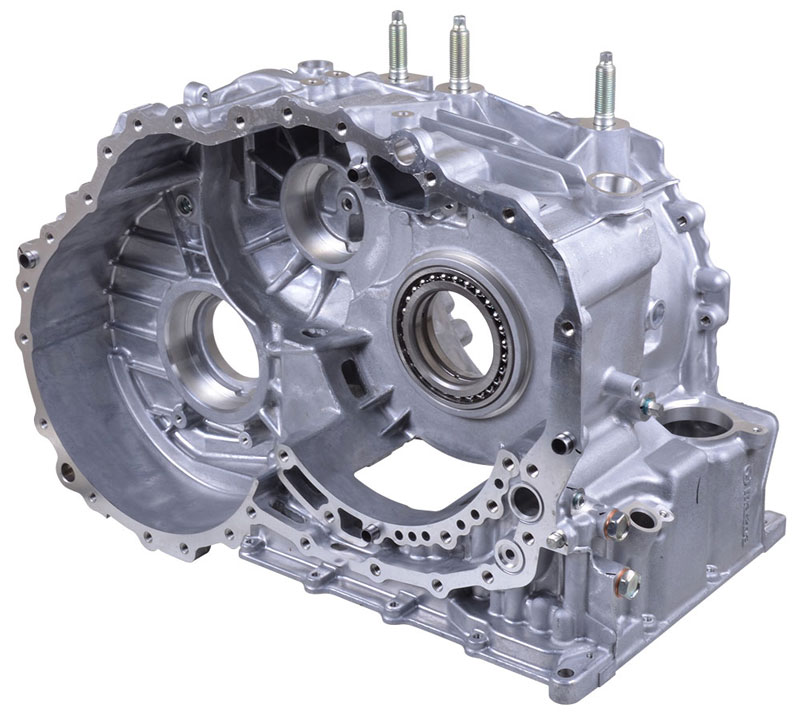

3. Perumahan : Perumahan penghantaran adalah komponen yang kompleks yang merangkumi dan menyokong pelbagai gear, aci, dan galas dalam penghantaran. Pemesinan CNC digunakan untuk mewujudkan geometri dalaman yang rumit dan permukaan pemasangan tepat perumahan. Ketepatan pemesinan CNC memastikan semua komponen penghantaran sesuai dengan sempurna di dalam perumahan, yang membolehkan prestasi dan ketahanan yang optimum.

Dengan menggunakan pemesinan CNC untuk pengeluaran bahagian penghantaran, pengeluar automotif dapat mencapai beberapa manfaat:

L meningkatkan kecekapan dan prestasi

l Mengurangkan bunyi dan getaran

l hayat komponen lanjutan

l Operasi yang konsisten dan boleh dipercayai

Ketepatan dan ketepatan komponen transmisi CNC-machined menyumbang kepada kualiti dan prestasi keseluruhan kenderaan, memberikan pengalaman memandu yang lebih baik untuk pengguna.

Komponen penggantungan

Pemesinan CNC digunakan secara meluas dalam pengeluaran komponen penggantungan, yang memainkan peranan penting dalam memastikan kestabilan, pengendalian, dan keselesaan kenderaan. Ketepatan dan ketahanan bahagian penggantungan CNC-machined menyumbang kepada keselamatan dan prestasi keseluruhan kenderaan. Berikut adalah beberapa komponen penggantungan utama yang dihasilkan menggunakan pemesinan CNC:

1. Kawalan Arms : Kawalan lengan adalah komponen penggantungan kritikal yang menghubungkan bingkai atau subframe kenderaan ke buku jari stereng, yang membolehkan pergerakan roda dan penjajaran. Pemesinan CNC digunakan untuk membuat lengan kawalan dengan kekuatan yang diperlukan, kekakuan, dan geometri yang tepat. Ketepatan pemesinan CNC memastikan bahawa lengan kawalan sesuai dengan sempurna dan memberikan penjajaran dan kawalan roda yang optimum.

2. Knuckles : Knuckles stereng, juga dikenali sebagai spindle, adalah komponen yang menghubungkan hab roda ke lengan kawalan dan membolehkan putaran roda dan stereng. Pemesinan CNC digunakan untuk mewujudkan geometri kompleks dan titik pemasangan tepat dari buku jari. Ketepatan buku jari CNC-machined memastikan penjajaran roda yang betul dan operasi stereng yang lancar.

3. Hab : Hab roda adalah komponen pusat yang menghubungkan roda dan pemutar brek ke penggantungan kenderaan dan drivetrain. Pemesinan CNC digunakan untuk membuat permukaan yang tepat dan pelekap di hab, memastikan sesuai dengan galas dan komponen lain. Ketepatan dan ketahanan hab machined CNC adalah penting untuk mengekalkan penjajaran roda dan mengurangkan getaran.

Manfaat menggunakan pemesinan CNC untuk pengeluaran komponen penggantungan termasuk:

l Meningkatkan pengendalian dan kestabilan

l Mengurangkan getaran dan bunyi bising

l hayat komponen lanjutan

l prestasi yang konsisten dan boleh dipercayai

Dengan memastikan ketepatan dan ketahanan komponen penggantungan, pemesinan CNC menyumbang kepada keselamatan, keselesaan, dan prestasi keseluruhan kenderaan. Ini, seterusnya, memberikan pengalaman memandu yang lebih baik untuk pengguna dan membantu pengeluar automotif mengekalkan kelebihan daya saing mereka di pasaran.

Komponen sistem brek

Pemesinan CNC memainkan peranan penting dalam pengeluaran komponen sistem brek, yang penting untuk memastikan keselamatan dan prestasi kenderaan. Ketepatan dan kebolehpercayaan bahagian brek CNC-machined menyumbang kepada kecekapan brek keseluruhan dan responsif kenderaan. Berikut adalah beberapa komponen sistem brek utama yang dihasilkan menggunakan pemesinan CNC:

1. Caliper Brake : Kaliper brek adalah komponen yang menempatkan pad brek dan memohon tekanan kepada pemutar brek, menyebabkan kenderaan melambatkan atau berhenti. Pemesinan CNC digunakan untuk mewujudkan geometri kompleks dan permukaan yang tepat dari calipers, memastikan kesesuaian dan operasi yang lancar. Ketepatan calipers machined CNC adalah penting untuk mengekalkan prestasi brek yang konsisten dan mengurangkan pudar brek.

2. Rotor brek : Rotor brek, juga dikenali sebagai cakera brek, adalah komponen berputar yang mengepakkan pad brek ke untuk menghasilkan geseran dan memperlahankan kenderaan. Pemesinan CNC digunakan untuk mewujudkan permukaan yang tepat dan bilah penyejuk rotor, memastikan pelesapan haba yang cekap dan prestasi brek yang konsisten. Ketepatan rotor machined CNC adalah penting untuk meminimumkan getaran brek dan memastikan walaupun memakai pad brek.

3. Silinder Master : Silinder induk adalah jantung sistem brek, yang bertanggungjawab untuk menukar daya yang digunakan untuk pedal brek ke dalam tekanan hidraulik yang menggerakkan caliper brek. Pemesinan CNC digunakan untuk mewujudkan permukaan lubang dan omboh yang tepat dari silinder induk, memastikan operasi yang cekap dan boleh dipercayai. Ketepatan silinder induk CNC-machined adalah penting untuk mengekalkan rasa pedal brek yang konsisten dan prestasi brek.

Manfaat menggunakan pemesinan CNC untuk pengeluaran komponen sistem brek termasuk:

l Peningkatan prestasi dan kecekapan brek

l Mengurangkan pudar brek dan getaran

l hayat komponen lanjutan

l Operasi brek yang konsisten dan boleh dipercayai

Dengan memastikan ketepatan dan kebolehpercayaan komponen sistem brek, pemesinan CNC menyumbang kepada keselamatan dan prestasi keseluruhan kenderaan. Ini seterusnya memberikan ketenangan fikiran kepada pengguna dan membantu pengeluar automotif mengekalkan reputasi mereka untuk menghasilkan kenderaan yang berkualiti tinggi dan selamat.

Komponen sistem stereng

Pemesinan CNC digunakan secara meluas dalam pengeluaran komponen sistem stereng, yang penting untuk memastikan pengendalian kenderaan yang tepat dan responsif. Ketepatan dan ketahanan bahagian stereng CNC-machined menyumbang kepada keselamatan dan prestasi keseluruhan kenderaan. Berikut adalah beberapa komponen sistem stereng utama yang dihasilkan menggunakan pemesinan CNC:

1. Rak stereng dan pinion : Rak stereng dan pinion adalah jantung sistem stereng, yang bertanggungjawab untuk menukar gerakan putaran stereng ke dalam gerakan linear yang mengubah roda. Pemesinan CNC digunakan untuk membuat gigi gear yang tepat dan permukaan perumahan rak dan pinion, memastikan operasi stereng yang lancar dan tepat. Ketepatan rak-rak CNC dan perhimpunan pinion adalah penting untuk mengekalkan kawalan stereng yang tepat dan mengurangkan permainan stereng.

2. Lajur stereng : Lajur stereng adalah komponen yang menghubungkan roda stereng ke rak stereng, menghantar input pemandu ke roda. Pemesinan CNC digunakan untuk membuat permukaan galas yang tepat dan titik pemasangan lajur stereng, memastikan putaran lancar dan mengurangkan getaran. Ketepatan lajur stereng CNC-machined adalah penting untuk mengekalkan rasa stereng yang tepat dan meminimumkan flex aci stereng.

3. Tie Rods : Tie Rods adalah komponen yang menghubungkan rak stereng ke buku jari stereng, menghantar daya stereng ke roda. Pemesinan CNC digunakan untuk mencipta permukaan threading dan bola sendi yang tepat dari batang tali, memastikan penjajaran roda yang tepat dan operasi stereng yang lancar. Ketepatan rod tie-machined CNC adalah penting untuk mengekalkan geometri stereng yang tepat dan mengurangkan tayar.

Manfaat menggunakan pemesinan CNC untuk pengeluaran komponen sistem stereng termasuk:

l Meningkatkan ketepatan dan responsif stereng

l Mengurangkan permainan stereng dan getaran

l hayat komponen lanjutan

l prestasi stereng yang konsisten dan boleh dipercayai

Dengan memastikan ketepatan dan ketahanan komponen sistem stereng, pemesinan CNC menyumbang kepada keseluruhan keselamatan, pengendalian, dan prestasi kenderaan. Ini seterusnya memberikan pengalaman memandu yang lebih menyeronokkan dan yakin untuk pengguna dan membantu pengeluar automotif mengekalkan kelebihan daya saing mereka di pasaran.

Bahagian trim dalaman dan luaran

Pemesinan CNC digunakan secara meluas dalam pengeluaran bahagian trim dalaman dan luaran, yang menyumbang kepada rayuan, keselesaan, dan fungsi estetika. Ketepatan dan fleksibiliti pemesinan CNC membolehkan penciptaan bentuk kompleks dan butiran rumit yang meningkatkan kualiti dan penampilan keseluruhan kenderaan. Berikut adalah beberapa bahagian trim dalaman dan luaran utama yang dihasilkan menggunakan pemesinan CNC:

1. Komponen Dashboard : Pemesinan CNC digunakan untuk membuat pelbagai komponen papan pemuka, seperti panel instrumen, konsol pusat, dan lubang udara. Ketepatan pemesinan CNC membolehkan penciptaan bentuk kompleks, toleransi yang ketat, dan permukaan licin yang diintegrasikan dengan lancar dengan reka bentuk dalaman kenderaan. Komponen papan pemuka CNC tidak hanya meningkatkan daya tarikan visual tetapi juga memastikan kesesuaian dan fungsi yang betul dari pelbagai kawalan dan paparan.

2. Pengendalian pintu dan panel : Pemesinan CNC digunakan untuk menghasilkan pemegang pintu, panel pintu, dan komponen trim dalaman yang lain. Ketepatan dan konsistensi pemesinan CNC memastikan bahawa bahagian-bahagian ini sesuai dengan sempurna dan beroperasi dengan lancar, memberikan rasa berkualiti tinggi kepada pedalaman kenderaan. Pengendalian pintu dan panel yang dikendalikan oleh CNC boleh dibuat dengan reka bentuk yang rumit, permukaan bertekstur, dan titik pemasangan yang tepat, meningkatkan kedua-dua estetika dan fungsi pintu kenderaan.

3. Grilles and Emblems : Pemesinan CNC digunakan untuk membuat bahagian trim luar seperti gril dan lambang, yang merupakan unsur kritikal dari fascia depan kenderaan. Ketepatan dan fleksibiliti pemesinan CNC membolehkan penciptaan reka bentuk yang rumit dan tersendiri yang mempamerkan identiti jenama kenderaan. Grilles dan lambang CNC-machined boleh dihasilkan dengan toleransi yang ketat, memastikan kesesuaian dan penjajaran yang sempurna dengan kerja-kerja sekitarnya. Bahagian -bahagian ini bukan sahaja meningkatkan daya tarikan estetik kenderaan tetapi juga menyumbang kepada prestasi aerodinamik dan kecekapan penyejukannya.

Manfaat menggunakan pemesinan CNC untuk pengeluaran bahagian trim dalaman dan luaran termasuk:

Saya meningkatkan daya tarikan visual dan identiti jenama

l Peningkatan dan fungsi yang lebih baik

l Penampilan yang konsisten dan berkualiti tinggi

l Keupayaan untuk membuat bentuk kompleks dan perincian yang rumit

Dengan memastikan ketepatan, kualiti, dan rayuan estetik bahagian trim dalaman dan luaran, pemesinan CNC menyumbang kepada kepuasan dan persepsi pelanggan keseluruhan kenderaan. Ini, seterusnya, membantu pengeluar automotif membezakan produk mereka dan mengekalkan kelebihan daya saing mereka di pasaran.

Bahan pemesinan CNC untuk industri automotif

Industri automotif bergantung kepada pelbagai bahan untuk menghasilkan komponen berorientasikan prestasi yang berkualiti tinggi, tahan lama, dan berorientasikan prestasi. Pemesinan CNC serasi dengan banyak bahan ini, yang membolehkan pengeluar membuat bahagian dengan sifat -sifat tertentu yang disesuaikan dengan aplikasi mereka.

Logam

Logam adalah bahan yang paling banyak digunakan dalam industri automotif kerana kekuatan, ketahanan, dan fleksibiliti mereka. Pemesinan CNC sangat sesuai untuk memproses pelbagai aloi logam, membolehkan penciptaan geometri kompleks dan toleransi yang tepat. Berikut adalah beberapa aloi logam yang paling biasa yang digunakan dalam pemesinan CNC untuk aplikasi automotif:

1. Aloi aluminium : aloi aluminium adalah ringan, tahan kakisan, dan menawarkan kebolehkerjaan yang sangat baik. Mereka biasanya digunakan untuk komponen enjin, bahagian penggantungan, dan panel badan. Aloi aluminium yang popular untuk pemesinan CNC automotif termasuk:

a. 6061: Dikenali dengan keseimbangan kekuatan, ketahanan kakisan, dan kebolehkerjaan.

b. 7075: Menawarkan kekuatan tinggi dan rintangan haus, menjadikannya sesuai untuk komponen struktur dan beban.

2. Aloi keluli : Aloi keluli terkenal kerana kekuatan, ketahanan, dan ketahanan mereka. Ia digunakan dalam pelbagai aplikasi automotif, termasuk komponen drivetrain, bahagian penggantungan, dan pengikat. Aloi keluli biasa untuk pemesinan CNC termasuk:

a. 4140: Aloi kromium-molybdenum dengan kekuatan tegangan yang tinggi dan rintangan keletihan, sering digunakan untuk gear dan aci.

b. 1045: Keluli karbon sederhana dengan kebolehkerjaan yang baik dan rintangan haus, sesuai untuk kurungan dan lekapan.

3. Aloi Titanium : Alloy Titanium menawarkan nisbah kekuatan-ke-berat yang luar biasa, rintangan kakisan, dan prestasi suhu tinggi. Mereka digunakan dalam aplikasi berprestasi tinggi, seperti injap enjin, rod penyambung, dan komponen turbocharger. Aloi titanium yang paling biasa untuk pemesinan CNC automotif ialah:

a. Ti-6AL-4V: Dikenali dengan kekuatan tinggi, berat ringan, dan rintangan keletihan yang sangat baik.

4. Aloi Magnesium : Aloi magnesium adalah logam struktur yang paling ringan, yang menawarkan nisbah kekuatan-ke-berat yang sangat baik dan kebolehkerjaan yang baik. Ia digunakan dalam aplikasi di mana pengurangan berat badan adalah kritikal, seperti blok enjin, kes penghantaran, dan bingkai stereng. Aloi magnesium biasa untuk pemesinan CNC termasuk:

a. AZ91D: Menawarkan ketahanan, kekuatan, dan ketahanan kakisan yang baik.

b. AM60B: Dikenali dengan kemuluran yang sangat baik, rintangan impak, dan kebolehkerjaan.

Bahan | Ketumpatan (g/cm³) | Kekuatan tegangan (MPA) | Kebolehkerjaan |

Aluminium (6061-T6) | 2.70 | 310 | Cemerlang |

Keluli (4140) | 7.85 | 655 | Baik |

Titanium (Ti-6al-4v) | 4.43 | 950 | Adil |

Magnesium (AZ91D) | 1.81 | 230 | Cemerlang |

Plastik

Sebagai tambahan kepada logam, plastik semakin digunakan dalam industri automotif untuk pelbagai aplikasi, mulai dari komponen trim dalaman ke bahagian berfungsi. Pemesinan CNC sangat sesuai untuk memproses plastik kejuruteraan, menawarkan keupayaan untuk mewujudkan geometri kompleks, toleransi yang ketat, dan kemasan permukaan yang licin. Berikut adalah beberapa plastik yang paling biasa digunakan dalam pemesinan CNC untuk aplikasi automotif:

1. ABS (acrylonitrile butadiene styrene) : ABS adalah termoplastik popular yang dikenali untuk rintangan impak, ketangguhan, dan kestabilan dimensi. Ia biasanya digunakan untuk komponen trim dalaman, seperti panel papan pemuka, penutup konsol, dan lubang udara. ABS menawarkan kebolehkerjaan yang baik, membolehkan penciptaan reka bentuk yang rumit dan permukaan yang lancar.

2. Nylon : Nylon adalah plastik kejuruteraan serba boleh dengan sifat mekanikal yang sangat baik, termasuk kekuatan tinggi, rintangan haus, dan geseran yang rendah. Ia digunakan dalam pelbagai aplikasi automotif, seperti gear, galas, dan pengikat. Ciri-ciri pelinciran diri Nylon menjadikannya sesuai untuk bergerak bahagian, mengurangkan keperluan untuk pelinciran tambahan.

3. Acetal : Acetal, juga dikenali sebagai polyoxymethylene (POM), adalah plastik berprestasi tinggi dengan kestabilan dimensi yang sangat baik, kekakuan, dan rintangan haus. Ia biasanya digunakan untuk komponen automotif ketepatan, seperti bahagian sistem bahan api, mekanisme kunci pintu, dan pengawal selia tingkap. Penyerapan kelembapan rendah Acetal dan kebolehkerjaan yang baik menjadikannya sesuai untuk aplikasi toleransi ketat.

4. Peek (polyether eter ketone) : Peek adalah termoplastik berprestasi tinggi dengan sifat mekanikal dan terma yang luar biasa. Ia menawarkan kekuatan tinggi, kekakuan, dan kestabilan dimensi, walaupun pada suhu tinggi. Peek digunakan dalam menuntut aplikasi automotif, seperti komponen enjin, bahagian penghantaran, dan sistem brek. Rintangan haus yang sangat baik dan rintangan kimia menjadikannya sesuai untuk persekitaran yang keras.

Bahan | Ketumpatan (g/cm³) | Kekuatan tegangan (MPA) | Maks. Suhu penggunaan berterusan (° C) |

Abs | 1.04 | 44 | 85 |

Nylon 6 | 1.14 | 79 | 100 |

Asetal | 1.41 | 68 | 100 |

Mengintip | 1.32 | 100 | 250 |

Apabila memilih bahan plastik untuk pemesinan CNC dalam industri automotif, jurutera mempertimbangkan faktor -faktor seperti sifat mekanikal, rintangan suhu, rintangan kimia, dan kos. Penggunaan plastik dalam aplikasi automotif menawarkan beberapa kelebihan, termasuk pengurangan berat badan, rintangan kakisan, dan penebat elektrik.

Dengan memanfaatkan keupayaan pemesinan CNC dan sifat-sifat plastik kejuruteraan ini, pengeluar automotif dapat menghasilkan komponen yang ringan, tahan lama, dan ketepatan yang meningkatkan prestasi, kecekapan, dan keselesaan kenderaan.

Komposit

Bahan komposit semakin digunakan dalam industri automotif kerana kombinasi ciri-ciri unik mereka, seperti nisbah kekuatan-ke-berat, rintangan kakisan, dan fleksibiliti reka bentuk. Pemesinan CNC memainkan peranan penting dalam pemprosesan komponen komposit, membolehkan penciptaan bentuk kompleks dan ciri -ciri yang tepat. Berikut adalah dua bahan komposit yang paling biasa yang digunakan dalam pemesinan CNC untuk aplikasi automotif:

1. Plastik bertetulang serat karbon (CFRP) : CFRP adalah bahan komposit berprestasi tinggi yang terdiri daripada gentian karbon yang tertanam dalam matriks polimer. Ia menawarkan nisbah kekuatan-ke-berat yang luar biasa, kekakuan, dan rintangan keletihan. CFRP digunakan dalam pelbagai aplikasi automotif, termasuk:

a. Komponen struktur: casis, lengan penggantungan, dan sangkar roll.

b. Panel badan luar: hud, bumbung, dan penutup batang.

c. Trim dalaman: papan pemuka, bingkai tempat duduk, dan roda stereng.

Pemesinan CNC digunakan untuk memangkas komponen CFRP, gerudi, dan kilang, memastikan dimensi yang tepat dan permukaan licin. Walau bagaimanapun, pemesinan CFRP memerlukan alat dan teknik khusus untuk meminimumkan penyingkiran dan penarikan serat.

2. Plastik bertetulang serat kaca (GFRP) : GFRP adalah bahan komposit yang terdiri daripada serat kaca yang tertanam dalam matriks polimer. Ia menawarkan nisbah kekuatan kepada berat, penebat elektrik, dan rintangan kakisan. GFRP digunakan dalam pelbagai aplikasi automotif, seperti:

a. Panel badan: spatbor, kulit pintu, dan penutup tayar ganti.

b. Komponen elektrik: Dulang bateri, kotak fius, dan perumahan penyambung.

c. Bahagian struktur: mata air daun, rasuk bumper, dan anggota silang.

Pemesinan CNC digunakan untuk memotong, menggerudi, dan membentuk komponen GFRP, yang membolehkan penciptaan geometri kompleks dan toleransi yang ketat. Pemesinan GFRP memerlukan pemilihan alat dan parameter pemotongan yang teliti untuk meminimumkan pelarian serat dan memastikan kemasan kelebihan bersih.

Bahan | Ketumpatan (g/cm³) | Kekuatan tegangan (MPA) | Modulus Elastik (GPA) |

CFRP | 1.55 | 2000-2500 | 130-150 |

GFRP | 1.85 | 500-1000 | 20-40 |

Penggunaan bahan komposit dalam industri automotif menawarkan beberapa kelebihan, termasuk pengurangan berat badan, kecekapan bahan api yang lebih baik, dan prestasi yang dipertingkatkan. Walau bagaimanapun, komposit pemesinan memberikan cabaran unik berbanding logam dan plastik. Pemilihan alat yang betul, parameter pemotongan, dan strategi pemesinan adalah penting untuk memastikan kualiti dan integriti komponen komposit machined.

Dengan memanfaatkan keupayaan pemesinan CNC dan sifat-sifat bahan komposit ini, pengeluar automotif dapat menghasilkan komponen ringan, kekuatan tinggi, dan ketepatan yang mendorong sempadan prestasi dan kecekapan kenderaan.

Masa depan pemesinan CNC dalam industri automotif

Memandangkan industri automotif terus berkembang, pemesinan CNC bersedia untuk memainkan peranan yang lebih penting dalam membentuk masa depan pembuatan kenderaan. Dengan kemajuan teknologi dan kebangkitan trend baru, seperti Industri 4.0, pembuatan tambahan, dan kenderaan elektrik dan autonomi, pemesinan CNC menyesuaikan diri untuk memenuhi keperluan industri yang berubah -ubah.

Industri 4.0 dan Pembuatan Pintar

Industri 4.0, juga dikenali sebagai Revolusi Perindustrian Keempat, mengubah cara komponen automotif dihasilkan. Era baru pembuatan ini memberi tumpuan kepada integrasi teknologi canggih, seperti Internet of Things (IoT), kecerdasan buatan (AI), dan analisis data besar, untuk mewujudkan kilang -kilang pintar. Dalam konteks pemesinan CNC, ini bermakna:

1. Integrasi mesin CNC dengan peranti IoT : Dengan melengkapkan mesin CNC dengan sensor IoT dan sambungan, pengeluar boleh mengumpul data masa nyata mengenai prestasi mesin, pakaian alat, dan kualiti produk. Data ini boleh digunakan untuk mengoptimumkan proses pemesinan, mengurangkan downtime, dan meningkatkan keberkesanan peralatan keseluruhan (OEE).

2. Analisis data masa nyata untuk penyelenggaraan ramalan : Dengan bantuan algoritma pembelajaran AI dan mesin, data yang dikumpulkan dari mesin CNC yang dibolehkan IoT boleh dianalisis untuk meramalkan kegagalan mesin yang berpotensi dan menjadualkan penyelenggaraan secara proaktif. Pendekatan penyelenggaraan ramalan ini meminimumkan downtime yang tidak dijangka, mengurangkan kos penyelenggaraan, dan meningkatkan kebolehpercayaan proses pembuatan.

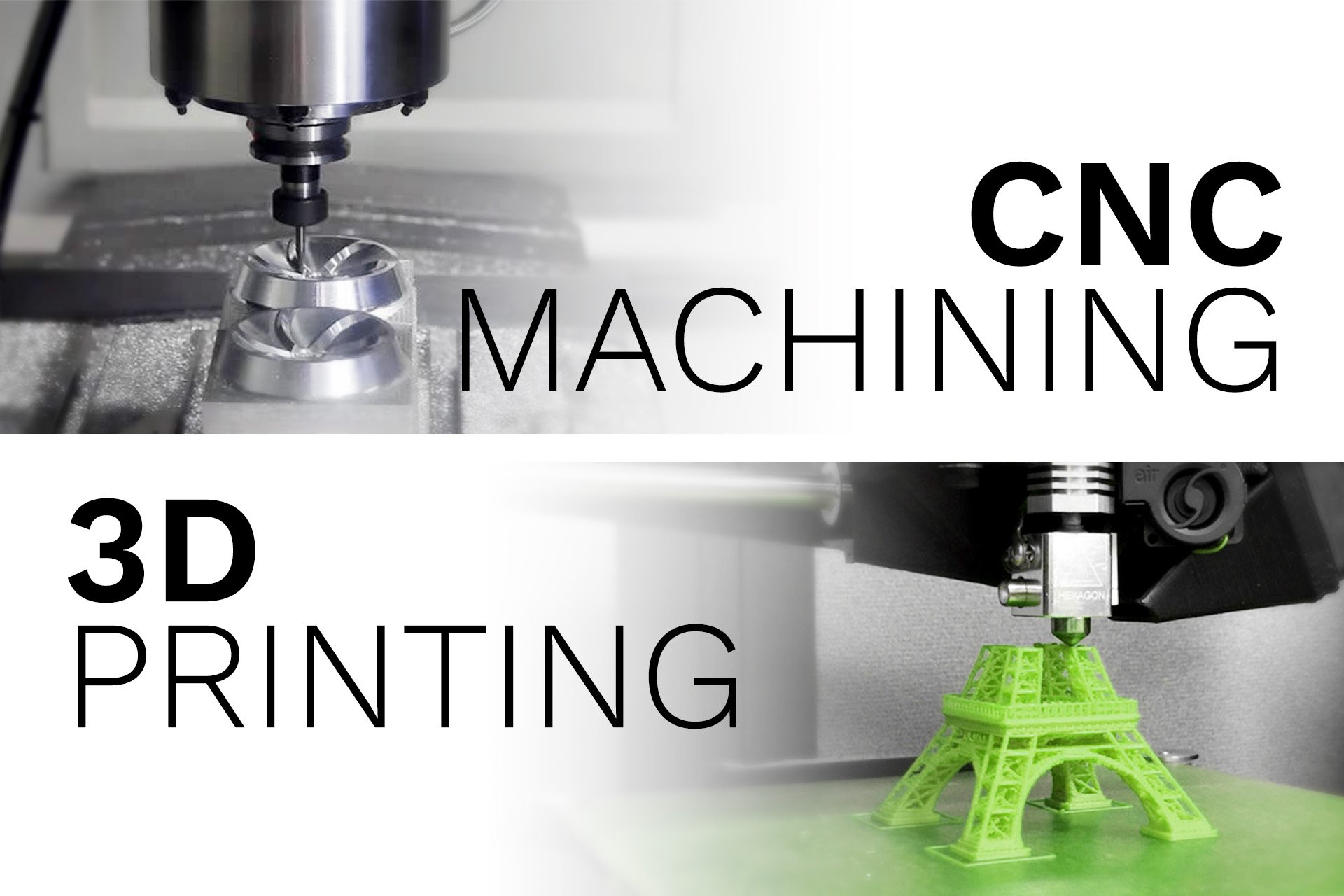

Pembuatan Aditif dan Percetakan 3D

Pembuatan tambahan, juga dikenali sebagai percetakan 3D, semakin digunakan dalam industri automotif untuk prototaip, perkakas, dan juga pengeluaran bahagian akhir. Walaupun pemesinan CNC kekal sebagai kaedah utama untuk menghasilkan komponen ketepatan tinggi, pembuatan tambahan menawarkan kemungkinan baru untuk geometri kompleks dan reka bentuk ringan.

1. Menggabungkan pemesinan CNC dengan pembuatan bahan tambahan : Dengan menggabungkan kekuatan kedua -dua teknologi, pengeluar automotif boleh membuat bahagian hibrid yang memanfaatkan ketepatan dan kemasan permukaan pemesinan CNC dengan kebebasan reka bentuk dan pengurangan berat badan pembuatan tambahan. Sebagai contoh, bahagian dicetak 3D boleh dimesin CNC untuk mencapai toleransi yang ketat dan permukaan yang lancar di kawasan kritikal.

2. Prototaip dan perkakas yang cepat : Pembuatan tambahan membolehkan pengeluaran prototaip dan alat prototaip yang cepat dan kos efektif, seperti acuan dan lekapan. Keupayaan prototaip pesat ini membolehkan jurutera automotif untuk merangka reka bentuk lebih cepat, mengesahkan konsep, dan membawa produk baru untuk memasarkan lebih cepat. Pemesinan CNC kemudiannya boleh digunakan untuk memperbaiki dan mengoptimumkan reka bentuk akhir untuk pengeluaran besar -besaran.

Kenderaan elektrik dan autonomi

Kebangkitan kenderaan elektrik dan autonomi memacu tuntutan baru untuk komponen ringan dan bahagian-bahagian yang missi ketepatan. Pemesinan CNC menyesuaikan diri untuk memenuhi cabaran-cabaran ini dan menyokong pembangunan kenderaan generasi akan datang.

1. Pemesinan CNC untuk komponen ringan : Kenderaan elektrik memerlukan komponen ringan untuk memaksimumkan julat dan kecekapan bateri. Pemesinan CNC digunakan untuk menghasilkan bahagian ringan dari bahan canggih, seperti aloi aluminium, aloi magnesium, dan komposit. Dengan mengoptimumkan reka bentuk dan memanfaatkan ketepatan pemesinan CNC, pengeluar boleh membuat komponen yang menawarkan keseimbangan kekuatan, kekakuan, dan berat badan yang terbaik.

2. Pemesinan ketepatan untuk sensor dan elektronik : Kenderaan autonomi bergantung pada pelbagai sensor, kamera, dan komponen elektronik untuk melihat dan menavigasi persekitaran mereka. Pemesinan CNC memainkan peranan penting dalam menghasilkan perumahan, kurungan, dan penyambung yang tinggi yang membolehkan sistem ini berfungsi dengan pasti. Memandangkan permintaan untuk teknologi kenderaan autonomi berkembang, keperluan untuk komponen-komponen yang dipesiskan oleh CNC hanya akan meningkat.

Masa depan pemesinan CNC dalam industri automotif adalah cerah, didorong oleh kemajuan teknologi, kebangkitan paradigma pembuatan baru, dan keperluan yang berkembang dari kenderaan generasi akan datang. Dengan memeluk perubahan ini dan menyesuaikan diri dengan cabaran baru, pemesinan CNC akan terus menjadi alat penting bagi pengeluar automotif pada tahun -tahun akan datang.

Pasukan MFG: Pasangan anda dalam inovasi

Perkhidmatan pemesinan CNC tersuai

Di Team MFG, kami menawarkan penyelesaian pemesinan CNC yang disesuaikan untuk memenuhi keperluan unik pengeluar automotif. Kemudahan dan pasukan pakar kami menyampaikan bahagian tersuai dengan ketepatan dan kualiti yang luar biasa. Dari prototaip pesat ke larian pengeluaran besar -besaran, kami menyediakan:

L 3, 4, dan keupayaan pemesinan CNC 5 paksi

l Sesuai dengan logam, plastik, komposit dan banyak lagi

l Masa pemulihan pantas

L Reka Bentuk Dalam Rumah untuk Pembuatan (DFM) Sokongan

L Kawalan dan Pemeriksaan Kualiti yang ketat

Bermula dengan Team MFG

Pasukan kami bersedia untuk membawa visi automotif anda ke kehidupan melalui penyelesaian pemesinan yang inovatif. Inilah cara memulakan:

1. Hubungi kami : Jangkau melalui borang telefon, e -mel atau laman web untuk membincangkan projek anda.

2. Kajian Reka Bentuk : Jurutera kami menganalisis model CAD anda dan memberikan maklum balas DFM.

3. Prototaip : Kami dengan cepat menghasilkan prototaip untuk pengesahan dan ujian reka bentuk.

4. Pengeluaran : Dengan kelulusan anda, kami berpindah ke pembuatan berkualiti tinggi, berkualiti tinggi.

5. Penghantaran : Bahagian auto ketepatan dihantar terus ke kemudahan anda.

Ambil langkah pertama ke arah bekerjasama dengan pakar pemesinan di Team MFG hari ini!