Työkalut ja muotit vaativat paljon investointeja ajan ja rahan suhteen. Nykypäivän kysynnän sisäiset teollisuussovellukset vaativat yrityksiä käyttämään nopeaa, tehokasta, kustannustehokasta ja luotettavaa valmistusmenetelmää. Nopea työkalu on paras ratkaisu siihen. Voit käyttää lisäaineiden valmistusmenetelmää työskennelläksesi prototyyppien ja tuotteiden näytteiden kanssa. Voit myös tehdä joitain muotikomponentteja, joilla on nopea työkalu lisäaineiden valmistuksessa.

Lisäaineiden valmistusmenetelmän tunteminen

Mikä on lisäaineiden valmistus? Otetaan oppia muutamia olennaisia näkökohtia, jotka voidaan tietää lisäaineen valmistusmenetelmästä:

• Se on valmistusmenetelmä, joka lisää materiaaleja tuotettuihin osiin.

Lisäainevalmistus on tuotantomenetelmä, joka vaatii materiaalien lisäämistä valmistettuun osaan niiden vähentämisen sijasta. Voit valita muovi- ja metallimateriaalien välillä ja käsitellä materiaaleja lisäaineiden valmistuslaitteiden avulla. Se seuraa määriteltyjä tietokoneistettuja komentoja varmistaaksesi tuotettujen osien korkein tarkkuus ja tarkkuus. Lisäaineiden valmistuslaitteet seuraavat 3D -tulostuksen perusperiaatteita.

• CAD- ja 3D -mallisuunnittelu osana suunnitelmana.

Lisäainevalmistuksella CAD- ja 3D -mallisuunnittelusta tulee suunnitelma tuottamalle osalle. Useimmat lisäaineiden valmistuslaitteet voivat lukea CAD- ja 3D -mallin suunnittelutiedostoja. Luo 3D -mallisuunnittelu osille, jotka tarvitset tiedoston rakentamiseen ja lähettämiseen lisäaineen valmistuslaitteisiin. Vasta sitten voit aloittaa tuotteen tuotantoprosessin.

• Tietokoneistettu ja automaattinen tuotantoprosessi.

Lisäainevalmistus käyttää täysin tietokoneohjattua tuotantomenetelmää ihmisen minimaalisella työllä. Sinun on vain valmistettava materiaalit ja asetettava lisäaineen valmistuskoneen kokoonpanot. Sitten laitteet käyttävät automaattijärjestelmää tuotantoprosessin suorittamiseen asetusten perusteella.

• 3D -tulostustekniikka.

Useimmat lisäaineiden valmistusjärjestelmät käyttävät nykyään 3D -tulostustekniikkaa ensisijaisessa toiminnassaan. Vaikka lisäaineiden valmistusluokkia on monia, jokaisella on 3D -tulostuksen ensisijainen periaate. Voit käyttää nopeaa työkalua tuotteiden luomiseen 3D -tulostuslaitteiden avulla. Tämän tekniikan avulla voit tarkistaa ja testata tuotteenäytteitä ennen koko mittakaavan tuotannon aloittamista.

• Kerroskerroksista materiaalin muodostuminen.

Kerrosprosessi seuraa tuotantolaitteisiin syötettyä 3D -suunnittelusuunnitelmaa. Laitteet luovat lopputuotteen alhaalta yläkerrokseen. Tämän kerroksen kerrosmateriaalin kertymisen avulla voit saada yksityiskohtaisimmat osat, muotit tai komponentit. Se jättää hyvin vähän tilaa virheille tuotannossasi.

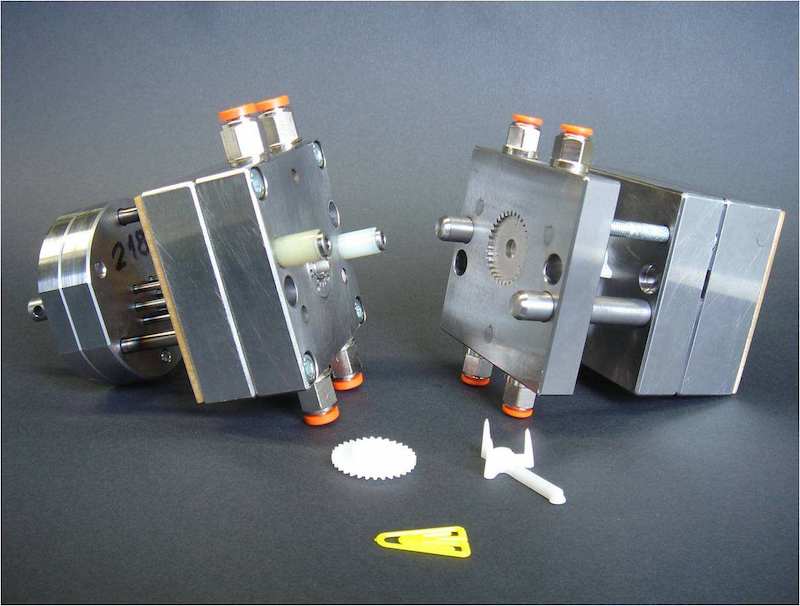

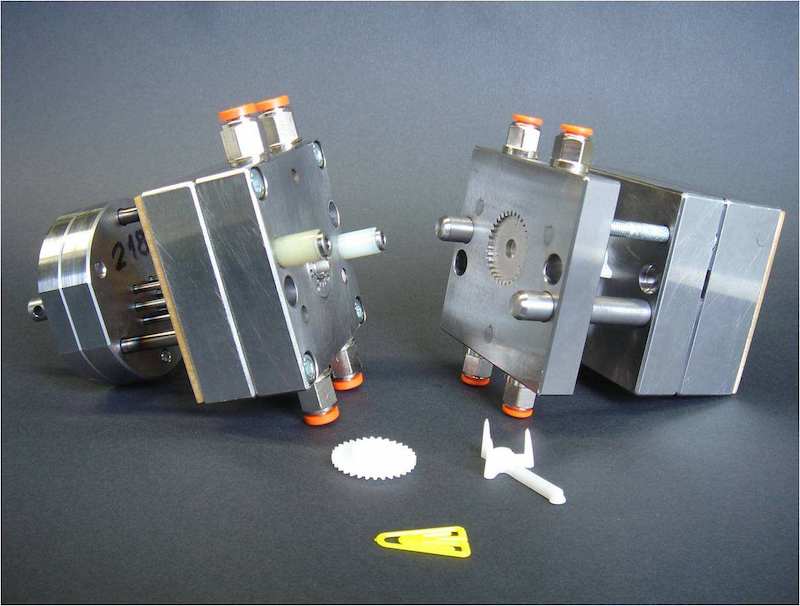

Nopea työkalu lisäaineiden valmistuksessa - nopeatempoinen tuotantomenetelmä työkaluille tai muotteille

Huomaa, että additiivisten valmistusten nopea työkalu on sen edut ja haitat. Etsi nämä edut ja haitat ennen nopean työkalun valitsemista tavanomaisen menetelmän hyväksi.

Ammattilaiset

• Rakennustyökalut tai muotit nopeasti.

Nopea työkalu keskittyy työkaluprosesseihin, mikä tarkoittaa työkalujen tai muottien tuotantoa erilaisille valmistustoimille. Hyvä asia tässä menetelmässä on, että voit rakentaa työkaluja tai muotteja paljon nopeammin kuin perinteiset työkalut. Voit valmistaa Injektiomuotit erilaisille valmistustoimille 24 tunnin sisällä nopean työkalun avulla.

• Työkalujen valmistuksen alhaisemmat kustannukset.

Sen tarjoamansa työkalunopeuden lisäksi nopea työkalu tarjoaa myös alhaisemmat työkalujen valmistuksen kustannukset. Muottien ja työkalujen valmistaminen nopealla työkalulla aiheutuu myös minimaalisia yleiskustannuksia verrattuna perinteiseen työkalumenetelmään. Se voi edistää valmistusprojektiesi vähimmäistuotantokustannuksia.

• Tehokkaampi kuin perinteinen työkalu.

Tavanomainen työkalu vaatii sarjan monimutkaisia prosesseja, joihin liittyy paljon käsityötä. Perinteisellä työkalulla ei ole korkeaa hyötysuhdetasoa, ja prosessi on pitkä ja vaivalloinen. Joten nopea työkalu voi antaa sinulle enemmän tehokkuutta tuotantoprosessissa.

• Useimmat muovimateriaalit ovat yhteensopivia.

Nopea työkalu voi käsitellä useimmat muovimateriaalit lisäaineen valmistusmenetelmällä. Muovimateriaalit, kuten ABS, nylon, hartsi ja PETG, ovat yhteensopivia nopean työkalun kanssa. Voit hyödyntää näitä muovimateriaaleja osien tai komponenttien rakentamiseen suunnittelusi suunnitelman mukaan.

• Eri sovellukset nopeaan työkaluun.

Nykyään valmistajien on luotava työkaluja ja muovattava nopeasti, kun näiden valmistusvälineiden kysyntä kasvaa. Voit käyttää nopeaa työkalua tehdäksesi lisäyksiä muovausoperaatioihin. Muita sovelluksia ovat ohutlevymuodostus ja työkalut ruiskuvaluun.

Haitat

• Se on parasta vain muotikomponenttien tuottamiseen.

Additiivisten valmistusten nopea työkalu on parasta tuottamaan lisämuotikomponentteja tai komponenttiprototyyppejä. Voit tehdä pieniä komponentteja ja osia pieninä tilavuuksiin helposti. Voit myös testata näytteitä ja tehdä erilaisia moltikomponenttien iteraatioita nopeammin nopealla työkalulla lisäaineiden valmistuksessa.

• Se sopii paremmin prototyypin tuotantoon.

Lisäaineiden valmistuksessa nopea työkalu on parasta vain osien tai komponenttien prototyyppien tuottamiseksi teollisiin sovelluksiin. Muottien tai työkalujen prototyyppien rakentaminen on myös mahdollista nopealla työkalulla lisäaineen valmistuksessa. Näillä muottiprototyypeillä voit tarkastaa muottien tai työkalujen eri osien ennen ensisijaisten muottien tuottamista.

• Et voi tuottaa ensisijaisia muotteja lisäaineiden valmistuksella.

Lisäaineiden valmistus ei ole paras menetelmä metallikomponenttien tuottamiseksi, kuten primaaristen muottien valmistus ruiskuvaluun. Sen sijaan voit rakentaa ensisijaisia työkaluja muovaustoimenpiteisiin subtraktiivisilla valmistusmenetelmillä, kuten CNC -koneistus . Onneksi nopea työkalu tukee sekä additiivisia että vähentävää valmistusmenetelmiä. He kulkevat käsi kädessä täyttämällä tuotantotarpeesi.

• Metallimateriaalien on käytettävä vähentävää valmistusprosessia.

Lisäainevalmistuksen nopea työkalu voi käyttää vain metallimateriaalia rajoitetussa kapasiteetissa. Joten, et voi käyttää lisäaineiden valmistusta metallikomponenttien, kuten ensisijaisten muottien, tuottamiseen täysimittaisessa. Sen sijaan sinun on vaihdettava vähentävään valmistukseen tehdäksesi osia tai komponentteja, jotka käyttävät suurta määrää metalleja.

Johtopäätös

Sinun on yhdistettävä lisäaine ja vähentävä valmistusmenetelmät nopeaan työkaluun. Sen avulla voit saada kaiken irti tästä valmistusoperaatiosta. Et voi jättää vähentävää valmistusprosessia yhtälöstä nopealla työkalulla. Sen on mentävä käsi kädessä lisäaineiden valmistuksella luodaksesi parhaat laadukkaat muotit ja työkalut projektillesi.

Team MFG on ammattimainen nopea valmistusyritys, autamme paljon asiakkaita käynnistämään projektinsa onnistuneesti, Ota yhteyttä tänään pyytääksesi ilmaista tarjousta nyt.