टाइटेनियम के लिए सीएनसी मशीनिंग का परिचय

टाइटेनियम का अवलोकन: विशेषताएं और लाभ

टाइटेनियम एक उल्लेखनीय धातु है जिसमें उत्कृष्ट गुण हैं जो इसे विभिन्न उद्योगों के लिए अत्यधिक वांछनीय बनाते हैं। यहाँ टाइटेनियम के कुछ प्रमुख विशेषताएं और लाभ हैं:

● उच्च शक्ति: टाइटेनियम में एक उत्कृष्ट शक्ति-से-वजन अनुपात होता है, जो हल्के होने के दौरान अविश्वसनीय रूप से मजबूत होता है।

● जंग प्रतिरोध: टाइटेनियम जंग के लिए अत्यधिक प्रतिरोधी है, यहां तक कि समुद्री जल, एसिड और क्लोरीन जैसे कठोर वातावरण में भी।

● हीट रेजिस्टेंस: टाइटेनियम अत्यधिक उच्च तापमान के संपर्क में आने पर भी अपनी ताकत और स्थायित्व को बनाए रख सकता है।

● बायोकंपैटिबिलिटी: टाइटेनियम मानव जीव विज्ञान के साथ गैर-विषैले और संगत है, जिससे यह चिकित्सा प्रत्यारोपण और उपकरणों के लिए आदर्श है।

● लाइटवेट: टाइटेनियम का वजन लगभग आधे से अधिक होता है, जितना कि तांबा और थोड़ा अधिक स्टेनलेस स्टील के आधे से अधिक होता है, जिससे यह अनुप्रयोगों के लिए एक उत्कृष्ट विकल्प बन जाता है जहां वजन एक चिंता का विषय है।

टाइटेनियम के कुछ सामान्य अनुप्रयोगों में शामिल हैं:

● एयरोस्पेस इंजीनियरिंग (विमान इंजन, एयरफ्रेम, रोटर्स)

● चिकित्सा उद्योग (सर्जिकल प्रत्यारोपण, उपकरण, व्हीलचेयर)

● मोटर वाहन उद्योग (इंजन घटक, निलंबन स्प्रिंग्स)

● खेल उपकरण (गोल्फ क्लब, बाइक फ्रेम, बेसबॉल चमगादड़)

आधुनिक विनिर्माण में सीएनसी मशीनिंग का महत्व

सीएनसी (कंप्यूटर संख्यात्मक नियंत्रण) मशीनिंग आधुनिक विनिर्माण प्रक्रियाओं में एक महत्वपूर्ण भूमिका निभाता है, खासकर जब टाइटेनियम जैसी सामग्रियों के साथ काम करना। यहाँ कुछ प्रमुख कारण हैं सीएनसी मशीनिंग महत्वपूर्ण है:

● सटीक: सीएनसी मशीनें लगातार गुणवत्ता सुनिश्चित करती है, सटीकता और सटीकता के उच्च स्तर के साथ भागों का उत्पादन कर सकती हैं।

● दक्षता: सीएनसी मशीनें लगातार काम कर सकती हैं, श्रम लागत को कम कर सकती हैं और उत्पादन उत्पादन में वृद्धि कर सकती हैं।

● बहुमुखी प्रतिभा: सीएनसी मशीनों को जटिल आकृतियों और डिजाइनों की एक विस्तृत श्रृंखला का उत्पादन करने के लिए प्रोग्राम किया जा सकता है, जिससे निर्माताओं को विविध उत्पाद आवश्यकताओं को पूरा करने में सक्षम बनाया जा सकता है।

● पुनरावृत्ति: सीएनसी कार्यक्रमों को संग्रहीत और पुन: उपयोग किया जा सकता है, जो भागों के लगातार और दोहराए जाने वाले उत्पादन के लिए अनुमति देता है।

टाइटेनियम के मामले में, सीएनसी मशीनिंग अक्सर निम्नलिखित कारणों से पसंदीदा विनिर्माण तकनीक होती है:

● टाइटेनियम को अपने उच्च पिघलने बिंदु और ऑक्सीजन के साथ प्रतिक्रियाशीलता के कारण प्रभावी ढंग से कास्ट या मोल्ड करना मुश्किल है।

● CNC मशीनिंग उच्च गुणवत्ता वाले टाइटेनियम भागों के उत्पादन के लिए आवश्यक सटीकता और सटीकता प्रदान करता है।

● यह जटिल आकृतियों और डिजाइनों के निर्माण के लिए अनुमति देता है जो अन्य विनिर्माण विधियों के माध्यम से प्राप्त करने के लिए चुनौतीपूर्ण होगा।

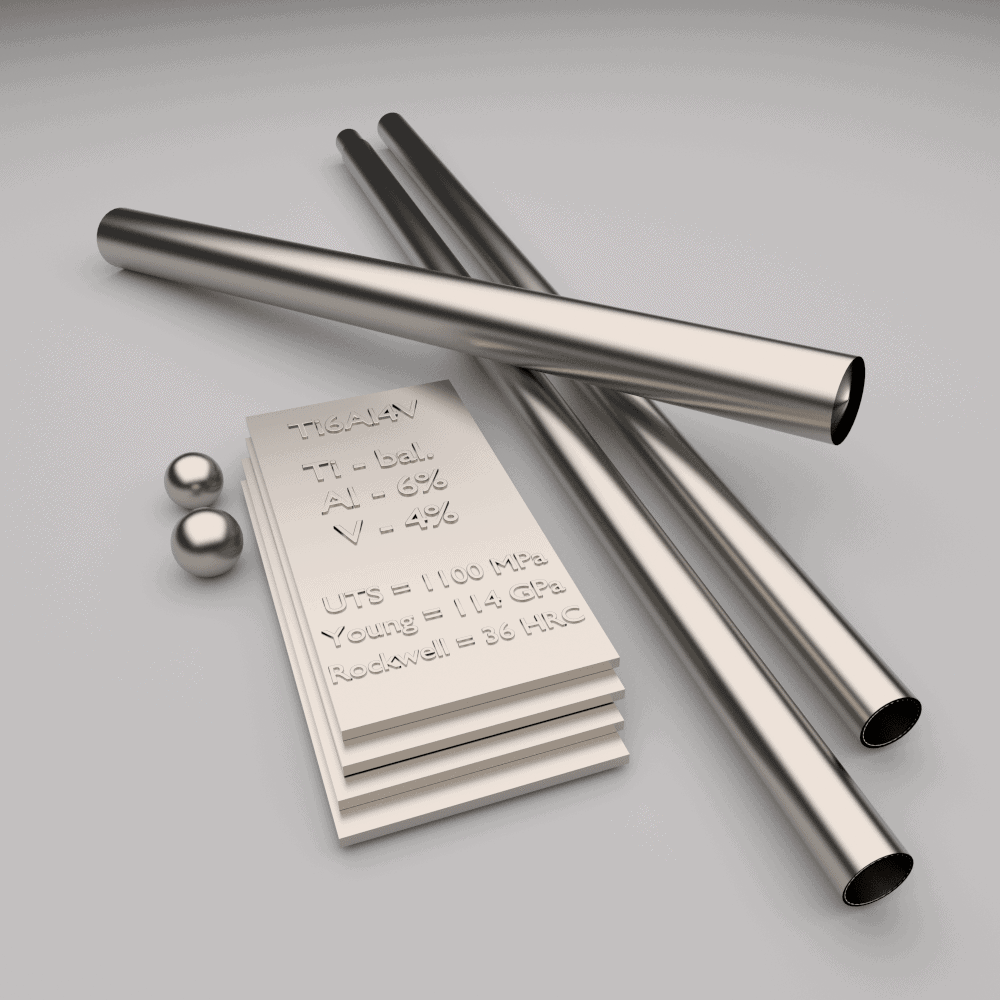

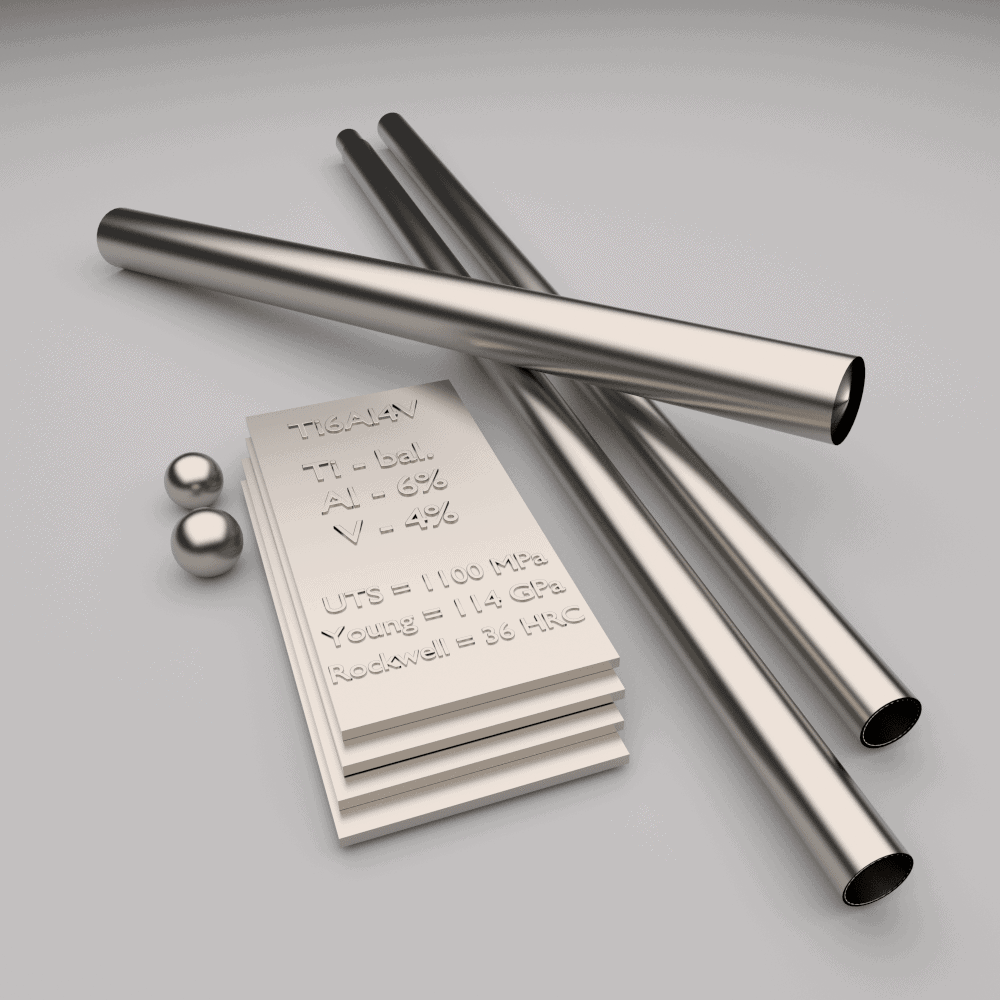

टाइटेनियम मिश्र समझना

टाइटेनियम मिश्र धातुओं का वर्गीकरण

टाइटेनियम मिश्र को मोटे तौर पर तीन श्रेणियों में वर्गीकृत किया जा सकता है:

● शुद्ध टाइटेनियम: यह टाइटेनियम को संदर्भित करता है जिसमें कोई जोड़ा गया मिश्र धातु तत्व नहीं है। शुद्ध टाइटेनियम अपेक्षाकृत नरम और मशीन के लिए आसान है।

● अल्फा मिश्र: इन मिश्र धातुओं में एल्यूमीनियम, ऑक्सीजन और नाइट्रोजन जैसे मिश्र धातु तत्व होते हैं। वे शुद्ध टाइटेनियम से अधिक मजबूत हैं लेकिन कम नमनीय हैं।

● बीटा मिश्र: इन मिश्र धातुओं में मोलिब्डेनम, आयरन, वैनेडियम, क्रोमियम और मैंगनीज जैसे मिश्र धातु तत्व होते हैं। वे अधिक नमनीय हैं और ताकत बढ़ाने के लिए गर्मी का इलाज किया जा सकता है।

शुद्ध टाइटेनियम के गुण

शुद्ध टाइटेनियम, जिसे व्यावसायिक रूप से शुद्ध (सीपी) टाइटेनियम के रूप में भी जाना जाता है, में निम्नलिखित गुण हैं:

● उत्कृष्ट संक्षारण प्रतिरोध: शुद्ध टाइटेनियम जंग के लिए अत्यधिक प्रतिरोधी है, यहां तक कि कठोर वातावरण में भी।

● अच्छी फॉर्मेबिलिटी: प्योर टाइटेनियम अपेक्षाकृत नरम और डक्टाइल है, जिससे इसे बनाने और मशीन के लिए आसान हो जाता है।

● मध्यम शक्ति: टाइटेनियम मिश्र धातुओं के रूप में मजबूत नहीं है, शुद्ध टाइटेनियम में अभी भी अन्य धातुओं की तुलना में अच्छी ताकत है।

शुद्ध टाइटेनियम के सामान्य ग्रेड में ग्रेड 1 (कम ऑक्सीजन सामग्री), ग्रेड 2 (मानक ऑक्सीजन सामग्री), ग्रेड 3 (मध्यम ऑक्सीजन सामग्री), और ग्रेड 4 (उच्च ऑक्सीजन सामग्री) शामिल हैं।

अल्फा और बीटा टाइटेनियम मिश्र धातुओं के लक्षण

अल्फा टाइटेनियम मिश्र:

● प्राथमिक मिश्र धातु तत्वों के रूप में एल्यूमीनियम और टिन को शामिल करें

● उच्च तापमान पर अच्छी ताकत और रेंगना प्रतिरोध है

● बीटा मिश्र धातुओं की तुलना में कम नमनीय

● उदाहरण: TI-5AL-2.5SN (ग्रेड 6)

बीटा टाइटेनियम मिश्र:

● वैनेडियम, मोलिब्डेनम और आयरन जैसे तत्वों को शामिल करें

● अल्फा मिश्र धातुओं की तुलना में अधिक नमनीय और प्रशंसनीय

● ताकत बढ़ाने के लिए गर्मी का इलाज किया जा सकता है

● उदाहरण: TI-6AL-4V (ग्रेड 5)

टाइटेनियम के विभिन्न ग्रेड

श्रेणी | मिश्र धातु/सी.पी. | ताकत | प्रपत्र | मशीन की | विशिष्ट अनुप्रयोग |

1 | सीपी | सबसे कम | उत्कृष्ट | उच्च | रासायनिक प्रसंस्करण, चिकित्सा |

2 | सीपी | कम | उच्च | मध्यम | वायु -मरीन |

3 | सीपी | मध्यम | मध्यम | कम | एयरफ्रेम, क्रायोजेनिक्स |

4 | सीपी | उच्च | कम | बहुत कम | एयरोस्पेस, औद्योगिक |

5 | Ti6al4v | बहुत ऊँचा | मध्यम | कम | एयरोस्पेस, मेडिकल इम्प्लांट |

6 | Ti5al2.5sn | उच्च | मध्यम | मध्यम | एयरोस्पेस, इंजन पार्ट्स |

7 | TI-0.15PD | कम | उच्च | उच्च | रासायनिक प्रसंस्करण |

11 | TI-0.15PD | कम | उच्च | उच्च | प्रचुरता, रासायनिक प्रसंस्करण |

12 | TI-0.3MO-0.8NI | उच्च | मध्यम | मध्यम | समुद्री, रासायनिक प्रणालियाँ |

23 | Ti6al4v एली | उच्च | उच्च | कम | आर्थोपेडिक और दंत प्रत्यारोपण |

मशीनिंग के लिए सही टाइटेनियम मिश्र धातु का चयन

मशीनिंग के लिए टाइटेनियम मिश्र धातु का चयन करते समय, निम्नलिखित कारकों पर विचार करें:

● ताकत की आवश्यकताएं: यदि उच्च शक्ति की आवश्यकता है, तो TI-6AL-4V (ग्रेड 5) जैसे बीटा मिश्र धातु का चयन करें।

● फॉर्मेबिलिटी: उच्च फॉर्मेबिलिटी की आवश्यकता वाले अनुप्रयोगों के लिए, शुद्ध टाइटेनियम (ग्रेड 1-4) या अल्फा-बीटा मिश्र जैसे TI-6AL-4V (ग्रेड 5) अच्छे विकल्प हैं।

● मशीनबिलिटी: शुद्ध टाइटेनियम (ग्रेड 1-2) और कुछ अल्फा मिश्र धातुओं को बीटा मिश्र धातुओं की तुलना में मशीन के लिए आसान है।

● संक्षारण प्रतिरोध: अत्यधिक संक्षारक वातावरण के लिए, शुद्ध टाइटेनियम (ग्रेड 1-4) या बीटा मिश्र जैसे TI-0.3MO-0.8NI (ग्रेड 12) की सिफारिश की जाती है।

● लागत: शुद्ध टाइटेनियम और अल्फा मिश्र आम तौर पर बीटा मिश्र धातुओं की तुलना में कम महंगे होते हैं।

टाइटेनियम का उपयोग करने के लाभ और नुकसान

क्यों टाइटेनियम चुनें: लाभ

टाइटेनियम के कई फायदे हैं जो इसे विभिन्न अनुप्रयोगों के लिए एक आकर्षक विकल्प बनाते हैं:

● उच्च शक्ति-से-वजन अनुपात: टाइटेनियम हल्के होने के दौरान अविश्वसनीय रूप से मजबूत होता है, तांबे के रूप में लगभग आधा वजन होता है।

● उत्कृष्ट संक्षारण प्रतिरोध: टाइटेनियम जंग के लिए अत्यधिक प्रतिरोधी है, यहां तक कि समुद्री जल, क्लोरीन और एसिड जैसे पदार्थों से भी।

● हीट रेजिस्टेंस: टाइटेनियम अत्यधिक उच्च तापमान पर अपनी ताकत और स्थायित्व को बनाए रख सकता है।

● बायोकंपैटिबिलिटी: टाइटेनियम मानव जीव विज्ञान के साथ गैर-विषैले और संगत है, जिससे यह चिकित्सा प्रत्यारोपण और उपकरणों के लिए आदर्श है।

● मशीनबिलिटी: अपनी चुनौतियों के बावजूद, टाइटेनियम को सही तकनीकों और उपकरणों का उपयोग करके मशीनीकृत किया जा सकता है।

● पुनरावर्तनीय: टाइटेनियम पुनर्नवीनीकरण है, जो इसे पर्यावरण के अनुकूल विकल्प बनाता है।

मशीनिंग टाइटेनियम में चुनौतियां: नुकसान

जबकि टाइटेनियम कई लाभ प्रदान करता है, यह मशीनिंग के दौरान कई चुनौतियां भी प्रस्तुत करता है:

● हीट बिल्डअप: टाइटेनियम में कम तापीय चालकता होती है, जिससे गर्मी कटिंग टूल पर जमा होती है, जिससे तेजी से उपकरण पहनने का कारण बनता है।

● गैलिंग: टाइटेनियम कटिंग टूल का पालन कर सकता है, एक घटना जिसे गैलिंग के रूप में जाना जाता है, जो उपकरण और वर्कपीस को नुकसान पहुंचा सकता है।

● बकवास और कंपन: टाइटेनियम के लोच के कम मापांक मशीनिंग के दौरान गंभीर बकवास और कंपन का कारण बन सकते हैं, जिससे सतह की गुणवत्ता को प्रभावित किया जा सकता है।

● वर्क हार्डनिंग: टाइटेनियम मशीनिंग के दौरान काम कर सकता है, कठिन और अधिक अपघर्षक बन सकता है, आगे बढ़ते उपकरण पहनने।

● लागत: टाइटेनियम एल्यूमीनियम या स्टील जैसे अन्य धातुओं की तुलना में एक महंगी सामग्री है।

अन्य धातुओं के साथ टाइटेनियम की तुलना करना

टाइटेनियम बनाम स्टील:

● टाइटेनियम स्टील की तुलना में हल्का और अधिक संक्षारण प्रतिरोधी है।

● स्टील आमतौर पर टाइटेनियम की तुलना में मशीन के लिए सस्ता और आसान होता है।

● टाइटेनियम में स्टील की तुलना में उच्च शक्ति-से-वजन अनुपात होता है।

टाइटेनियम बनाम एल्यूमीनियम :

● टाइटेनियम एल्यूमीनियम की तुलना में मजबूत और अधिक गर्मी प्रतिरोधी है।

● एल्यूमीनियम टाइटेनियम की तुलना में कम खर्चीली और मशीन के लिए आसान है।

● टाइटेनियम में एल्यूमीनियम की तुलना में उच्च शक्ति-से-वजन अनुपात होता है।

जबकि टाइटेनियम बेहतर गुण प्रदान करता है, इसकी चुनौतियां और लागत अक्सर इसे उन अनुप्रयोगों के लिए एक विकल्प बनाते हैं जहां इसके फायदे कमियों को कम करते हैं, जैसे कि एयरोस्पेस, मेडिकल और उच्च प्रदर्शन वाले उद्योगों में।

मशीनिंग टाइटेनियम की चुनौतियां

टाइटेनियम की रासायनिक प्रतिक्रिया और फेलिंग मुद्दों को समझना

टाइटेनियम एक अत्यधिक प्रतिक्रियाशील धातु है। यह मशीनिंग के दौरान गैसों के साथ प्रतिक्रिया कर सकता है, जिससे सतह ऑक्सीकरण और उत्सर्जन जैसी समस्याएं हो सकती हैं। यह घटकों को कमजोर कर सकता है और उनके संक्षारण प्रतिरोध को कम कर सकता है।

टाइटेनियम में अपनी उच्च ताकत की तुलना में लोच का कम मापांक भी होता है। यह इसे मशीन के लिए एक 'गमी ' सामग्री बनाता है। टाइटेनियम कटिंग टूल का पालन कर सकता है, जिससे उपकरण की विफलता और क्षति हो सकती है। इसे गैलिंग के रूप में जाना जाता है।

गैलिंग भी मशीनीकृत टाइटेनियम भागों की सतह खत्म गुणवत्ता को प्रभावित करती है।

मशीनिंग के दौरान हीट बिल्डअप और कटिंग फोर्स का प्रबंधन

मशीनिंग के दौरान तापमान को ठंडा रखना टाइटेनियम के साथ एक बड़ी चुनौती है। टाइटेनियम में कम तापीय चालकता होती है, जो कटिंग टूल स्थान पर हीट बिल्डअप का कारण बनती है। यह तेजी से उपकरण पहनने की ओर जाता है और कट सतहों की गुणवत्ता को नकारात्मक रूप से प्रभावित कर सकता है।

कठिन टाइटेनियम मिश्र धातुओं को और भी अधिक देखभाल की आवश्यकता होती है। सीएनसी मशीन पर बड़े चिप लोड और कम आरपीएम की सिफारिश की जाती है। एक उच्च दबाव वाले शीतलक का उपयोग करने से काटने के उपकरण बेहतर काम करने में मदद कर सकते हैं और उच्च गुणवत्ता वाले टाइटेनियम भागों का उत्पादन कर सकते हैं।

टाइटेनियम मिश्र को भी उच्च काटने वाले बलों की आवश्यकता होती है, जिससे उन्हें कटौती करना मुश्किल हो जाता है। ये ताकतें पैदा कर सकती हैं:

● रैपिड टूल वियर

● दोषपूर्ण भागों

● उच्च कंपन, उत्पाद की गुणवत्ता और सतह खत्म करने को प्रभावित करना

अवशिष्ट तनाव और सामग्री सख्त को संबोधित करना

टाइटेनियम मिश्र में एक क्रिस्टल संरचना होती है जो उन्हें कम लचीला बनाती है। यह मशीनिंग के दौरान कटिंग बलों को बढ़ा सकता है, मशीनीकरण को कम कर सकता है।

क्रिस्टल संरचना भी वर्कपीस में अवशिष्ट तनाव पैदा कर सकती है। ये तनाव पैदा कर सकते हैं:

● भाग को युद्ध करना या घुमाना

● क्रैकिंग

● कम भाग जीवनकाल

टाइटेनियम का कम लचीलापन मशीनिंग के दौरान सख्त होने में भी योगदान देता है। जैसे -जैसे सामग्री कट जाती है, यह काटने के उपकरणों के लिए कठिन और अधिक अपघर्षक हो जाता है।

टाइटेनियम के लिए मशीनिंग प्रक्रिया

टाइटेनियम मशीनिंग चुनौतियों का अवलोकन

टाइटेनियम के साथ काम करने के लिए एक कठिन सामग्री है। इसमें उन गुणों का एक संयोजन है जो पारंपरिक मशीनिंग विधियों को अप्रभावी बनाते हैं। इन चुनौतियों को समझना उच्च गुणवत्ता वाले मशीनीकृत टाइटेनियम भागों का उत्पादन करने के लिए समाधान खोजने के लिए महत्वपूर्ण है।

● हीट संचय: टाइटेनियम की कम तापीय चालकता उपकरण स्थान पर तेजी से गर्मी बिल्डअप का कारण बनती है। यह टूल पहनने को बढ़ाता है और टाइटेनियम को और कठोर बनाता है, समस्या को बढ़ाता है।

● 'Gummy ' सामग्री: टाइटेनियम की लोच की कम मापांक इसकी उच्च शक्ति की तुलना में यह एक 'Gummy ' सामग्री बनाती है। यह कटिंग टूल का पालन कर सकता है, जिससे टूल की विफलता और खराब सतह खत्म हो सकती है।

● चैटर और स्प्रिंगबैक: टाइटेनियम की लोच वर्कपीस कंपन (चैटर) और स्प्रिंगबैक को कट स्थान पर, खराब मशीनिंग की स्थिति पैदा कर सकती है और सहिष्णुता से समझौता कर सकती है।

टाइटेनियम के लिए सही कटिंग टूल का चयन करना

मशीनिंग टाइटेनियम के लिए सही कटिंग टूल चुनना महत्वपूर्ण है। टंगस्टन, कार्बन और वैनेडियम से बने उच्च गति वाले स्टील के उपकरण, 600 डिग्री सेल्सियस तक कठोरता बनाए रख सकते हैं। वे गहरी कटौती की अनुमति देते हैं और चिपके हुए किनारों को कम करते हैं।

जैसे -जैसे टाइटेनियम की लोकप्रियता बढ़ती है, उपकरण निर्माता विशेष समाधान विकसित कर रहे हैं:

● कोटिंग्स: टाइटेनियम एल्यूमीनियम नाइट्राइड (TIALN) या टाइटेनियम कार्बो-नाइट्राइड (TICN) जैसे हीट-प्रतिरोधी कोटिंग्स उपकरण जीवन का विस्तार कर सकते हैं।

● असमान कटिंग किनारों: काटने वाले किनारों के बीच असमान रिक्ति चैटर को बाधित करने में मदद करती है।

उच्च गुणवत्ता वाले टाइटेनियम-विशिष्ट उपकरणों का उपयोग करें और सुस्त उपकरणों को अक्सर बदलें। गर्मी बिल्डअप को कम करते हुए धातु हटाने की दर को बनाए रखने के लिए अधिक काटने वाले किनारों के साथ छोटे व्यास उपकरण पर विचार करें।

प्रदर्शन को बढ़ाने में टूल कोटिंग की भूमिका

टूल कोटिंग्स मशीनिंग टाइटेनियम के दौरान उत्पन्न गर्मी का सामना करने के लिए एक उपकरण की क्षमता में बहुत सुधार कर सकते हैं। Tialn (टाइटेनियम एल्यूमीनियम नाइट्राइड) एक उपयुक्त कोटिंग है:

● निर्मित किनारों, गैलिंग और चिप वेल्डिंग का मुकाबला करने के लिए चिकनाई प्रदान करता है।

● मशीनिंग टाइटेनियम के दौरान अनुभव किए गए उच्च तापमान के लिए अच्छी तरह से अनुकूल है।

स्थिर सतह का महत्व और बकवास को कम करना

टाइटेनियम टूल चैटर (कंपन) का कारण बनता है, इसलिए कंपन को कम करना महत्वपूर्ण है। विक्षेपण को रोकने के लिए वर्कपीस को मजबूती से सुरक्षित करें। बेहद कठोर टूलिंग सेटअप के साथ उच्च गुणवत्ता वाले CNC मशीनों का उपयोग करें। टूल डिफ्लेक्शन को कम करने के लिए छोटे काटने वाले टूल का उपयोग करने पर विचार करें।

टाइटेनियम के लिए क्लाइम्ब मिलिंग बनाम पारंपरिक मिलिंग

परंपरागत मिलिंग: इस पारंपरिक विधि में, चिप की चौड़ाई पतली शुरू होती है और बढ़ती है, वर्कपीस में अधिक गर्मी डालती है और तनाव में वृद्धि होती है।

चढ़ाई मिलिंग: चिप की चौड़ाई अधिक शुरू होती है और वर्कपीस के बजाय चिप में गर्मी हस्तांतरण को बढ़ावा देती है। यह एक क्लीनर कतरनी भी बनाता है और हस्तक्षेप को रोकने के लिए कटर के पीछे चिप्स खींचता है।

क्लाइम्ब मिलिंग एक उपयोगी रणनीति है जब मशीनिंग टाइटेनियम की जांच में चिप्स रखने के लिए एक उपयोगी रणनीति है।

टाइटेनियम मशीनिंग युक्तियाँ

गर्मी का प्रबंधन: तापमान को कम रखने के लिए रणनीतियाँ

मशीनिंग टाइटेनियम के समय तापमान को नीचे रखना महत्वपूर्ण है। चूंकि टाइटेनियम अच्छी तरह से गर्मी का संचालन नहीं करता है, इसलिए अधिकांश ऊर्जा कटिंग टूल में जाती है। यह गर्मी पैदा कर सकती है:

● समय से पहले उपकरण विफलता

● उपकरणों की सुस्त और अधिक रगड़, और भी अधिक गर्मी पैदा करना

● कुछ सामग्रियों के साथ आग का जोखिम

तापमान को नीचे लाने के लिए शीतलक की उदार मात्रा का उपयोग करें। एक उच्च दबाव कूलिंग सिस्टम जो 10% केंद्रित शीतलक के साथ कार्य क्षेत्र और उपकरण को विस्फोट करता है, अच्छी तरह से काम करता है। कूलेंट एकाग्रता में वृद्धि भी मदद कर सकती है।

बेहतर मशीनिंग परिणामों के लिए स्थिरता सुनिश्चित करना

अपने उपकरणों को झटका और झटके के लिए उजागर करने से अतिरिक्त तनाव होता है, जिससे जल्दी पहनने के लिए अग्रणी होता है। टाइटेनियम में सीधे टूल डालने से बचें। बजाय:

● धीरे से इसे कट में आसानी से टूल को अंदर की ओर आर्क करें

● उपकरण के रूप में एक ही दिशा (दक्षिणावर्त या वामावर्त) में मोटी-से-पतली मिलिंग का पालन करें

कट के अंत में, एक चम्फर (ढलान वाले नाली) का उपयोग करें। यह उपकरण को धीरे -धीरे गहराई से खो देता है, कम बल के साथ संक्रमण को कम करता है।

उपकरण रखरखाव: अपने उपकरण को तेज और प्रभावी बनाए रखना

कुशल टाइटेनियम काटने के लिए तेज उपकरण आवश्यक हैं। हालांकि, टाइटेनियम आपके उपकरणों को जल्दी से सुस्त कर सकता है। उन्हें नियमित रूप से निरीक्षण करें और पहनने के किसी भी दिखाने वाले संकेतों को बदलें।

एक सुस्त उपकरण अधिक गर्मी उत्पन्न करेगा और इस मुद्दे को कंपाउंड करते हुए और भी तेजी से बाहर निकल जाएगा।

गैलिंग और चिपिंग को कम करने के लिए तकनीक

गैलिंग: टाइटेनियम ने अन्य सामग्रियों के साथ आसानी से मिश्र धातुओं को काटने के दौरान किनारों की गैलिंग और पुनर्जीवित किया। तेज उपकरणों का उपयोग करके गर्मी को नीचे रखना, और स्नेहक इसे कम कर सकते हैं।

चिपिंग: जब धातु के टुकड़ों को संपीड़ित किया जाता है और काटने के किनारे का पालन किया जाता है, तो इसे चिपिंग कहा जाता है। अधिक बिल्डअप प्रदर्शन को प्रभावित करता है और उपकरण को गंभीर रूप से नुकसान पहुंचा सकता है।

शार्प टूल और स्नेहक भी टाइटेनियम मशीनिंग के दौरान चिपिंग को कम करने में मदद करते हैं।

मशीनिंग चुनौतियां और समाधान

मशीनिंग के दौरान गर्मी प्रबंधन

सबसे बड़ी चुनौतियों में से एक जब मशीनिंग टाइटेनियम सब कुछ ठंडा रख रहा है। टाइटेनियम की कम तापीय चालकता उपकरण स्थान पर तेजी से गर्मी बिल्डअप का कारण बनती है।

शीतलक की भूमिका

अत्यधिक गर्मी का एक स्पष्ट समाधान अधिक शीतलक का उपयोग कर रहा है। 10% केंद्रित शीतलक के साथ कार्य क्षेत्र और उपकरण को नष्ट करने से संपर्क क्षेत्र को ठंडा रखा जाएगा। यह किसी भी गर्मी ले जाने वाले चिप्स को भी धोएगा।

उच्च दबाव शीतलक तकनीक

अनुप्रयोगों को मोड़ने के लिए, शीतलक की स्थिति और दबाव महत्वपूर्ण है। सही आवेदन के साथ, बहुत अधिक सतह की गति और धातु हटाने की दर प्राप्त की जा सकती है।

हालांकि, उच्च दबाव वाले शीतलक कभी-कभी भाग की सतह पर सामग्री पुनर्वितरण का कारण बन सकते हैं। कटिंग रणनीति की योजना बनाकर और अंतिम फिनिश कटौती के लिए शीतलक दबाव को कम करके इसे दूर किया जा सकता है।

काम को रोकना कठोरता

टाइटेनियम को सख्त काम करने का खतरा है। जैसे -जैसे सामग्री कट जाती है, यह टूलिंग के लिए कठिन और अधिक अपघर्षक हो जाता है।

निरंतर फ़ीड का महत्व

एक निरंतर फ़ीड दर बनाए रखने से यह सुनिश्चित होता है कि कार्य-कठोर सामग्री को काटने से न्यूनतम रखा जाता है। यह आगे के काम को सख्त और अत्यधिक उपकरण पहनने से रोकता है।

फ़ीड दर को समायोजित करना

यदि संभव हो, तो फ़ीड दर बढ़ाना फायदेमंद हो सकता है। इसका मतलब है कि उपकरण एक विशिष्ट क्षेत्र में कम समय बिताता है, जिससे कम गर्मी बिल्डअप की अनुमति मिलती है और कटिंग एज पर सख्त काम होता है।

टाइटेनियम के लिए टूलींग विचार

सही उपकरण का चयन करना

पीवीडी कोटिंग के साथ कार्बाइड-इत्तला दे दी गई उपकरण टाइटेनियम को काटने के लिए सबसे उपयुक्त हैं। Tialn (टाइटेनियम एल्यूमीनियम नाइट्राइड) जैसे नए कोटिंग्स भी उपलब्ध हैं।

टाइटेनियम एक अपेक्षाकृत वसंत सामग्री है, इसलिए एक तेज उपकरण बिल्कुल महत्वपूर्ण है। कुंद उपकरण सतह को रगड़ेंगे और बकवास करेंगे।

उपकरण कोटिंग और रखरखाव

Tialn जैसे कोटिंग्स मशीनिंग टाइटेनियम के दौरान उच्च गर्मी का सामना करने के लिए एक उपकरण की क्षमता में सुधार करते हैं। वे चिकनाई प्रदान करते हैं और उच्च तापमान के लिए अच्छी तरह से अनुकूल होते हैं।

नियमित उपकरण निरीक्षण और सुस्त उपकरणों का प्रतिस्थापन आवश्यक है, क्योंकि सुस्त उपकरण अधिक गर्मी उत्पन्न करते हैं और तेजी से बाहर पहनते हैं।

प्रभावी चिप नियंत्रण रणनीतियाँ

टाइटेनियम लंबे चिप्स का उत्पादन कर सकता है जो आसानी से टूलिंग को नुकसान पहुंचा सकता है और वर्कपीस की सतह को चिह्नित कर सकता है। लंबे, पतले चिप्स भी कार्य क्षेत्र से दूर गर्मी को स्थानांतरित करने में सहायता नहीं करते हैं।

टूलिंग और टूल पथ का उपयोग करना जो छोटे, मोटे चिप्स बनाते हैं, जब मशीनिंग टाइटेनियम होते हैं तो आदर्श होता है। उचित चिप नियंत्रण आवश्यक है।

सटीक और सुरक्षा के लिए वर्कहोल्डिंग समाधान

मशीनिंग टाइटेनियम के दौरान सुरक्षित कार्यक्षेत्र महत्वपूर्ण है। यह प्रक्रिया से कंपन को हटा देता है, जिससे बेहतर कटिंग डेटा की अनुमति मिलती है।

कई टाइटेनियम भागों में पतले खंड होते हैं, इसलिए अंतिम संचालन के लिए कस्टम वर्कहोल्डिंग समाधान का उपयोग करना बेहतर परिणाम देता है। यह अक्सर घटक के लिए अधिक पहुंच और समर्थन की अनुमति देता है।

कुशल मशीनिंग के लिए उपकरण पथ अनुकूलन

सही टूल पथ का चयन करना उतना ही महत्वपूर्ण है जितना कि मशीनिंग टाइटेनियम जब सही उपकरण का चयन करना।

टूल पथ जो वर्कपीस में निरंतर कटर सगाई सुनिश्चित करते हैं, वे आवश्यक हैं। उदाहरण के लिए, एक स्लॉट को काटते समय एक ट्रोकॉइडल पैटर्न उस समय को कम कर देता है जब कोई भी बांसुरी लगी होती है, गर्मी बिल्डअप को सीमित करती है।

टूल को वर्कपीस में और बाहर निकलने से सदमे और अचानक गति कम हो जाती है जो उपकरण को गंभीर रूप से नुकसान पहुंचा सकती है।

टाइटेनियम भागों के लिए सतह परिष्करण तकनीक

पॉलिशिंग, एनोडाइजिंग और क्रोमिंग के लिए एक गाइड

सीएनसी मशीनिंग के बाद, टाइटेनियम भागों को विभिन्न सतह परिष्करण उपचारों के साथ सुधार किया जा सकता है। ये उपचार कार्यात्मक या सौंदर्य प्रयोजनों की सेवा कर सकते हैं।

पॉलिशिंग एक सामान्य सतह परिष्करण तकनीक है। यह टाइटेनियम भागों की उपस्थिति को सुचारू और बढ़ाने में मदद करता है।

एनोडाइजिंग एक विद्युत रासायनिक प्रक्रिया है जो टाइटेनियम की सतह पर एक टिकाऊ, सजावटी ऑक्साइड कोटिंग बनाता है। यह जंग में सुधार करता है और प्रतिरोध पहनता है।

क्रोमिंग में टाइटेनियम भाग पर क्रोमियम की एक पतली परत जमा करना शामिल है। यह उपस्थिति, कठोरता और संक्षारण प्रतिरोध जैसी सतह की विशेषताओं को बढ़ाता है।

पाउडर कोटिंग, पीवीडी कोटिंग, और ब्रशिंग को समझना

पाउडर कोटिंग एक सूखी परिष्करण प्रक्रिया है जहां एक चार्ज पाउडर लगाया जाता है और फिर गर्मी के नीचे ठीक हो जाता है। यह टाइटेनियम भागों के लिए उत्कृष्ट स्थायित्व और संक्षारण संरक्षण प्रदान करता है।

पीवीडी (भौतिक वाष्प जमाव) कोटिंग एक वैक्यूम बयान प्रक्रिया है जो टाइटेनियम भागों पर बहुत पतली, कठिन कोटिंग्स बनाता है। पीवीडी कोटिंग्स पहनने और संक्षारण प्रतिरोध जैसे गुणों में सुधार करते हैं।

ब्रशिंग अपघर्षक फिलामेंट्स का उपयोग करके टाइटेनियम सतह पर पैटर्न या बनावट बनाने की एक सरल यांत्रिक प्रक्रिया है। यह हेयरलाइन या परिपत्र ब्रश पैटर्न जैसे आकर्षक फिनिश का उत्पादन कर सकता है।

ये सतह उपचार टाइटेनियम के गुणों को विशिष्ट कार्यात्मक आवश्यकताओं या विभिन्न अनुप्रयोगों में वांछित सौंदर्य प्रभाव के लिए सिलवाया जाने की अनुमति देते हैं।

CNC मशीनी टाइटेनियम भागों के विविध अनुप्रयोग

एयरोस्पेस में टाइटेनियम: मूल बातें से परे

टाइटेनियम का व्यापक रूप से एयरोस्पेस उद्योग में इसके असाधारण गुणों के कारण उपयोग किया जाता है। इसमें एक उच्च शक्ति-से-वजन अनुपात, बकाया संक्षारण प्रतिरोध है, और यह बहुत गर्म वातावरण का सामना कर सकता है।

एयरोस्पेस में, CNC मशीनीकृत टाइटेनियम भागों में शामिल हैं:

● टरबाइन ब्लेड और कंप्रेसर भागों जैसे विमान इंजन के घटक

● एयरफ्रेम संरचनाएं और घटक

● रोटार और शाफ्ट

टाइटेनियम ड्राइव विमान उत्पादन - लगभग दो -तिहाई वैश्विक टाइटेनियम आपूर्ति विमान इंजन और एयरफ्रेम में जाती है।

समुद्री और नौसेना अनुप्रयोग: समुद्र के नीचे स्थायित्व

अधिकांश धातुओं की तुलना में, टाइटेनियम में बेहतर संक्षारण प्रतिरोध होता है। यह समुद्री अनुप्रयोगों में कठोर समुद्री जल वातावरण को समझने के लिए एकदम सही है।

टाइटेनियम समुद्री भागों में शामिल हैं:

● प्रोपेलर शाफ्ट

● अंडरवाटर रोबोटिक्स घटक

● हेराफेरी उपकरण

● बॉल वाल्व

● समुद्री हीट एक्सचेंजर्स

● फायर सिस्टम पाइपिंग

● पंप

● एग्जॉस्ट स्टैक लाइनर्स

● जहाज पर कूलिंग सिस्टम

मोटर वाहन नवाचार में टाइटेनियम की भूमिका

जबकि एल्यूमीनियम मोटर वाहन क्षेत्र पर हावी है, टाइटेनियम के असाधारण गुण कुछ मोटर वाहन भागों के लिए उपयुक्त बनाते हैं:

● इंजन वाल्व और वाल्व स्प्रिंग्स

● रिटेनर्स

● सस्पेंशन स्प्रिंग्स

● ब्रेक कैलीपर्स और पिस्टन

● कनेक्टिंग रॉड्स

● पिस्टन पिन

● इंजन रॉकर्स

टाइटेनियम इन घटकों में वजन कम करते हुए प्रदर्शन में सुधार करता है।

मेडिकल और डेंटल फील्ड पर टाइटेनियम का प्रभाव

टाइटेनियम की बायोकंपैटिबिलिटी, संक्षारण प्रतिरोध और कम विद्युत चालकता इसे चिकित्सा अनुप्रयोगों के लिए महत्वपूर्ण बनाती है। इसके शारीरिक पीएच मान ओसोइंटेग्रेशन (हड्डी-प्रत्यारोपण संबंध) को बढ़ावा देते हैं।

आम चिकित्सा टाइटेनियम भागों में शामिल हैं:

● आर्थोपेडिक प्रत्यारोपण (कूल्हे, घुटने)

● हड्डी की प्लेटें और शिकंजा

● स्पाइनल फिक्सेशन रॉड्स, प्लेट्स, कनेक्टर

● दंत प्रत्यारोपण, पुल, मुकुट

● सर्जिकल इंस्ट्रूमेंट्स

टाइटेनियम के गुणों को मानव शरीर के अंदर उपयोग करने की अनुमति दी जाती है, जो दैनिक जीवन को प्रभावित करती है।

टाइटेनियम मशीनिंग के लिए TeamMFG के साथ साझेदारी

TeamMFG की उन्नत टाइटेनियम मशीनिंग क्षमताएं

TeamMFG अपनी अत्याधुनिक तकनीक और गहन विशेषज्ञता के साथ सटीक मशीनिंग उद्योग में खड़ा है, विशेष रूप से CNC मशीनिंग टाइटेनियम के दायरे में। कंपनी की उन्नत मशीनिंग क्षमताओं को टाइटेनियम के गुणों द्वारा प्रस्तुत अद्वितीय चुनौतियों से निपटने के लिए डिज़ाइन किया गया है, जो उत्पादित प्रत्येक घटक में सटीकता, दक्षता और गुणवत्ता सुनिश्चित करता है।

टाइटेनियम मशीनिंग में टीमएमएफजी की सफलता की नींव अत्याधुनिक उपकरणों और तकनीकों को अपनाने में निहित है। 5-एक्सिस सीएनसी मशीनों से लैस, टीममफग बेजोड़ सटीकता के साथ टाइटेनियम भागों पर जटिल कटौती और जटिल विवरण कर सकते हैं। यह क्षमता उच्च सटीक घटकों, जैसे कि एयरोस्पेस और चिकित्सा उपकरणों की आवश्यकता वाले उद्योगों के लिए महत्वपूर्ण है।

इसके अलावा, टीममफग की नवाचार के लिए प्रतिबद्धता अपने टूलिंग और प्रोग्रामिंग रणनीतियों तक फैली हुई है, विशेष रूप से टाइटेनियम मशीनिंग के लिए सिलवाया गया है। उच्च-गुणवत्ता वाले टूल का चयन करके और मशीनिंग मापदंडों को अनुकूलित करके, TeamMFG टूल वियर और सामग्री विरूपण जैसे सामान्य मुद्दों को कम करता है, शुरू से अंत तक एक सहज विनिर्माण प्रक्रिया सुनिश्चित करता है। आज हमसे संपर्क करें!

सफलता की कहानियां: विचारों को वास्तविकता में बदलना

सफलता की कहानियों का टीममफग का पोर्टफोलियो उन परियोजनाओं की विविधता और जटिलता को दर्शाता है जो कंपनी ने की है। एक उल्लेखनीय उदाहरण में एयरोस्पेस-ग्रेड टाइटेनियम घटकों का उत्पादन शामिल है, जहां टीमएमएफजी की विशेषज्ञता ने सख्त एयरोस्पेस मानकों को बनाए रखते हुए उत्पादन समय और लागत को काफी कम कर दिया।

एक और सफलता की कहानी मेडिकल उद्योग में टीममफजी की भूमिका पर प्रकाश डालती है, जहां कंपनी की सटीक मशीनिंग सेवाओं ने उन्नत टाइटेनियम मेडिकल प्रत्यारोपण के निर्माण की सुविधा प्रदान की। इन प्रत्यारोपणों, जो अपनी जैव -रासायनिकता और स्थायित्व के लिए जाने जाते हैं, ने रोगी के परिणामों को बढ़ाया है और आगे की स्थापना की टीम एमएमएफजी को मेडिकल मैन्युफैक्चरिंग में एक विश्वसनीय भागीदार के रूप में स्थापित किया है।

ये सफलता की कहानियां न केवल टीममफ की तकनीकी क्षमताओं को प्रदर्शित करती हैं, बल्कि ग्राहकों की संतुष्टि और परियोजना की सफलता के लिए इसकी प्रतिबद्धता भी हैं। ग्राहकों के साथ निकटता से सहयोग करके, उनकी अनूठी जरूरतों को समझकर, और अपनी उन्नत मशीनिंग क्षमताओं का लाभ उठाते हुए, टीमएमएफजी ने कई व्यवसायों को अपने अभिनव विचारों को मूर्त, उच्च गुणवत्ता वाले टाइटेनियम भागों में बदलने में मदद की है।

टाइटेनियम मशीनिंग के लिए TeamMFG के साथ भागीदारी का मतलब केवल बेहतर मशीनिंग सेवाओं तक पहुंचने से अधिक है; यह एक समर्पित सहयोगी के साथ बलों में शामिल होने के बारे में है जो विनिर्माण उत्कृष्टता की सीमाओं को आगे बढ़ाने के लिए प्रतिबद्ध है। चाहे आप एयरोस्पेस, ऑटोमोटिव, मेडिकल, या मरीन उद्योग में हों, टीमएमएफजी के सिलवाया समाधान और अटूट समर्थन यह सुनिश्चित करेगा कि आपके टाइटेनियम मशीनिंग परियोजनाएं सफल हों, समय पर और बजट के भीतर।

निष्कर्ष

सीएनसी मशीनिंग टाइटेनियम पर प्रमुख बिंदुओं को सारांशित करना

टाइटेनियम एक असाधारण सामग्री है जिसमें उच्च शक्ति, हल्के, जंग प्रतिरोध, और अत्यधिक तापमान का सामना करने की क्षमता जैसे गुणों के एक उल्लेखनीय संयोजन के साथ एक असाधारण सामग्री है। हालांकि, ये वही गुण जो इसे इतना वांछनीय बनाते हैं, वे भी महत्वपूर्ण चुनौतियां पैदा करते हैं जब मशीनिंग टाइटेनियम भागों।

रैपिड हीट बिल्डअप, गैलिंग, चैटर, और वर्क हार्डिंग जैसे मुद्दों पर काबू पाने के लिए सावधानीपूर्वक नियंत्रित करने वाले कारकों की आवश्यकता होती है:

● टाइटेनियम के लिए डिज़ाइन किए गए अनुकूलित कटिंग टूल्स और कोटिंग्स का उपयोग करना

● कंपन को कम करने के लिए कठोर और स्थिर सेटअप बनाए रखना

● फ़ीड दरों की तरह कटिंग मापदंडों को समायोजित करना और उच्च दबाव वाले शीतलक को लागू करना

● बेहतर चिप नियंत्रण के लिए चढ़ाई मिलिंग जैसी रणनीतियों को लागू करना

इन तकनीकों में महारत हासिल करने से निर्माताओं को विविध उद्योगों में टाइटेनियम की पूरी क्षमता को अनलॉक करने की अनुमति मिलती है।

सीएनसी मशीनिंग और उद्योग अनुप्रयोगों में टाइटेनियम का भविष्य

जैसा कि विनिर्माण प्रौद्योगिकियां आगे बढ़ती रहती हैं, हम कई क्षेत्रों में अधिक व्यापक रूप से उपयोग किए जाने वाले टाइटेनियम को देखने की उम्मीद कर सकते हैं। सीएनसी मशीनिंग क्षमताओं में सुधार, टाइटेनियम के लिए एडिटिव मैन्युफैक्चरिंग प्रक्रियाएं, और नए टाइटेनियम मिश्र धातु विकास इस विस्तार को चलाएंगे।

एयरोस्पेस टाइटेनियम डिमांड का एक प्रमुख चालक रहेगा। लेकिन हम ऑटोमोटिव, ऊर्जा, उपभोक्ता वस्तुओं और विशेष रूप से चिकित्सा क्षेत्र में बढ़ते टाइटेनियम अनुप्रयोगों को इसकी जैव -रासायनिकता के कारण भी देखेंगे।

सही विशेषज्ञता और अत्याधुनिक उपकरणों के साथ, निर्माता टाइटेनियम मशीनिंग चुनौतियों को पार कर सकते हैं। यह नवीन उत्पादों में इस असाधारण धातु के गुणों का लाभ उठाने के लिए नए अवसरों को अनलॉक करेगा जो पहले असंभव या उत्पादन के लिए असमान थे।

सीएनसी मशीनिंग टाइटेनियम के लिए प्रश्न

प्रश्न: कूलेंट की पसंद टाइटेनियम मशीनिंग को कैसे प्रभावित करती है?

A: शीतलक विकल्प महत्वपूर्ण है। उच्च दबाव, 10% केंद्रित शीतलक उपकरण को ठंडा करता है। उचित शीतलक ओवरहीटिंग, टूल लाइफ को लम्बा करने से रोकता है।

प्रश्न: मशीनिंग टाइटेनियम के दौरान सबसे आम समस्याएं क्या हैं?

एक: सामान्य मुद्दों में हीट बिल्डअप, गैलिंग, चैटर और काम सख्त करना शामिल है। इन चुनौतियों को दूर करने के लिए विशेष तकनीकों की आवश्यकता होती है।

प्रश्न: क्या मैं मशीनिंग टाइटेनियम के लिए मानक उपकरण का उपयोग कर सकता हूं?

A: नहीं, मानक उपकरण अप्रभावी हैं। समय से पहले पहनने को रोकने के लिए टाइटेनियम के लिए विशेष रूप से डिज़ाइन किए गए लेपित कार्बाइड टूल का उपयोग करें।

प्रश्न: मशीनिंग में अन्य धातुओं से अलग टाइटेनियम क्या बनाता है?

A: टाइटेनियम की कम थर्मल चालकता केंद्रित गर्मी बिल्डअप की ओर जाता है। इसका कम मापांक इसे 'गमी ' बनाता है और बकवास करने के लिए प्रवण करता है।

प्रश्न: टाइटेनियम का गर्मी प्रतिरोध इसकी मशीनिंग प्रक्रिया को कैसे प्रभावित करता है?

A: टाइटेनियम के गर्मी प्रतिरोध से उच्च कटिंग बलों की आवश्यकता होती है। उचित शीतलन और अनुकूलित पैरामीटर आवश्यक हैं।

प्रश्न: टाइटेनियम के लिए पारंपरिक मिलिंग पर चढ़ाई मिलिंग का उपयोग करने के क्या लाभ हैं?

एक: चढ़ाई मिलिंग वर्कपीस के बजाय चिप्स को गर्मी हस्तांतरण को बढ़ावा देती है। यह बेहतर सतह खत्म के लिए रगड़ को भी कम करता है।

प्रश्न: मशीनिंग टाइटेनियम के दौरान मैं टूल पहनने और विफलता को कैसे रोक सकता हूं?

A: Tialn जैसे उपयुक्त कोटिंग्स का उपयोग करें और नियमित रूप से सुस्त उपकरणों को बदलें। स्थिर सेटअप और अनुकूलित पैरामीटर भी पहनने को कम करते हैं।

प्रश्न: मशीनी टाइटेनियम भागों के लिए सबसे आम आवेदन क्या हैं?

A: एयरोस्पेस, मेडिकल, ऑटोमोटिव और मरीन इंडस्ट्रीज अपनी ताकत, जैव -रासायनिकता और संक्षारण प्रतिरोध के लिए मशीनीकृत टाइटेनियम का उपयोग करते हैं।