टायटॅनियमसाठी सीएनसी मशीनिंगचा परिचय

टायटॅनियमचे विहंगावलोकन: वैशिष्ट्ये आणि फायदे

टायटॅनियम ही एक उल्लेखनीय धातू आहे ज्यात उत्कृष्ट गुणधर्म आहेत ज्यामुळे ते विविध उद्योगांसाठी अत्यंत इष्ट बनविते. येथे टायटॅनियमचे काही मुख्य वैशिष्ट्ये आणि फायदे आहेत:

● उच्च सामर्थ्य: टायटॅनियमचे वजन कमी प्रमाणात आहे, जे हलके वजन असताना आश्चर्यकारकपणे मजबूत होते.

● गंज प्रतिकार: समुद्राचे पाणी, ids सिडस् आणि क्लोरीन सारख्या कठोर वातावरणातही टायटॅनियम गंजला प्रतिरोधक आहे.

● उष्णता प्रतिकार: अत्यंत उच्च तापमानाच्या संपर्कात असतानाही टायटॅनियम आपली शक्ती आणि टिकाऊपणा राखू शकते.

● बायोकॉम्पॅबिलिटी: टायटॅनियम विषारी आणि मानवी जीवशास्त्राशी सुसंगत आहे, ज्यामुळे ते वैद्यकीय रोपण आणि डिव्हाइससाठी आदर्श बनते.

● लाइटवेट: टायटॅनियमचे वजन तांबे इतके अर्धे असते आणि स्टेनलेस स्टीलच्या अर्ध्यापेक्षा किंचित जास्त असते, जेथे वजन चिंताजनक आहे अशा अनुप्रयोगांसाठी ही एक उत्कृष्ट निवड बनते.

टायटॅनियमच्या काही सामान्य अनुप्रयोगांमध्ये हे समाविष्ट आहे:

● एरोस्पेस अभियांत्रिकी (विमान इंजिन, एअरफ्रेम्स, रोटर्स)

● वैद्यकीय उद्योग (सर्जिकल इम्प्लांट्स, उपकरणे, व्हीलचेअर्स)

● ऑटोमोटिव्ह उद्योग (इंजिन घटक, निलंबन स्प्रिंग्ज)

● क्रीडा उपकरणे (गोल्फ क्लब, बाईक फ्रेम, बेसबॉल बॅट्स)

आधुनिक उत्पादनात सीएनसी मशीनिंगचे महत्त्व

सीएनसी (संगणक संख्यात्मक नियंत्रण) मशीनिंग आधुनिक उत्पादन प्रक्रियेमध्ये महत्त्वपूर्ण भूमिका बजावते, विशेषत: टायटॅनियम सारख्या सामग्रीसह कार्य करताना. येथे काही मुख्य कारणे येथे आहेत सीएनसी मशीनिंग महत्वाचे आहे:

● सुस्पष्टता: सीएनसी मशीन्स सुसंगत गुणवत्ता सुनिश्चित करून अत्यंत उच्च पातळीवरील अचूकता आणि सुस्पष्टता असलेले भाग तयार करू शकतात.

● कार्यक्षमता: सीएनसी मशीन्स सतत ऑपरेट करू शकतात, कामगार खर्च कमी करतात आणि उत्पादन उत्पादन वाढवू शकतात.

● अष्टपैलुत्व: सीएनसी मशीन्स विस्तृत जटिल आकार आणि डिझाइन तयार करण्यासाठी प्रोग्राम केल्या जाऊ शकतात, ज्यामुळे उत्पादकांना विविध उत्पादनांच्या आवश्यकता पूर्ण करण्यास सक्षम केले जाऊ शकते.

● पुनरावृत्तीक्षमता: सीएनसी प्रोग्राम्स संग्रहित आणि पुन्हा वापरल्या जाऊ शकतात, ज्यामुळे भागांच्या सुसंगत आणि पुनरावृत्ती करण्यायोग्य उत्पादनास अनुमती मिळते.

टायटॅनियमच्या बाबतीत, सीएनसी मशीनिंग हे खालील कारणांमुळे बहुतेक वेळा प्राधान्य देणारे उत्पादन तंत्र असते:

● टायटॅनियमला ऑक्सिजनसह उच्च वितळण्याच्या बिंदू आणि प्रतिक्रियाशीलतेमुळे प्रभावीपणे कास्ट करणे किंवा मूस करणे कठीण आहे.

● सीएनसी मशीनिंग उच्च-गुणवत्तेच्या टायटॅनियम भाग तयार करण्यासाठी आवश्यक अचूकता आणि अचूकता प्रदान करते.

● हे गुंतागुंतीच्या आकार आणि डिझाइन तयार करण्यास अनुमती देते जे इतर उत्पादन पद्धतींद्वारे प्राप्त करणे आव्हानात्मक असेल.

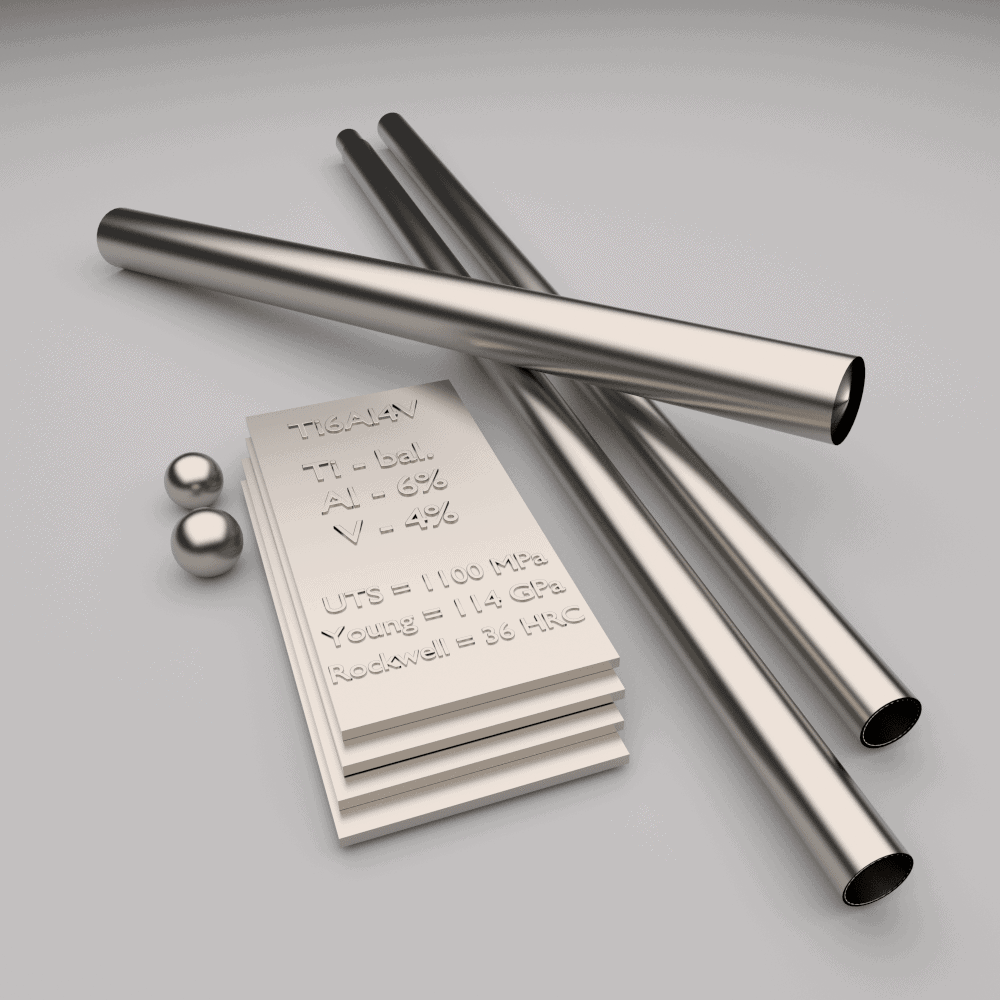

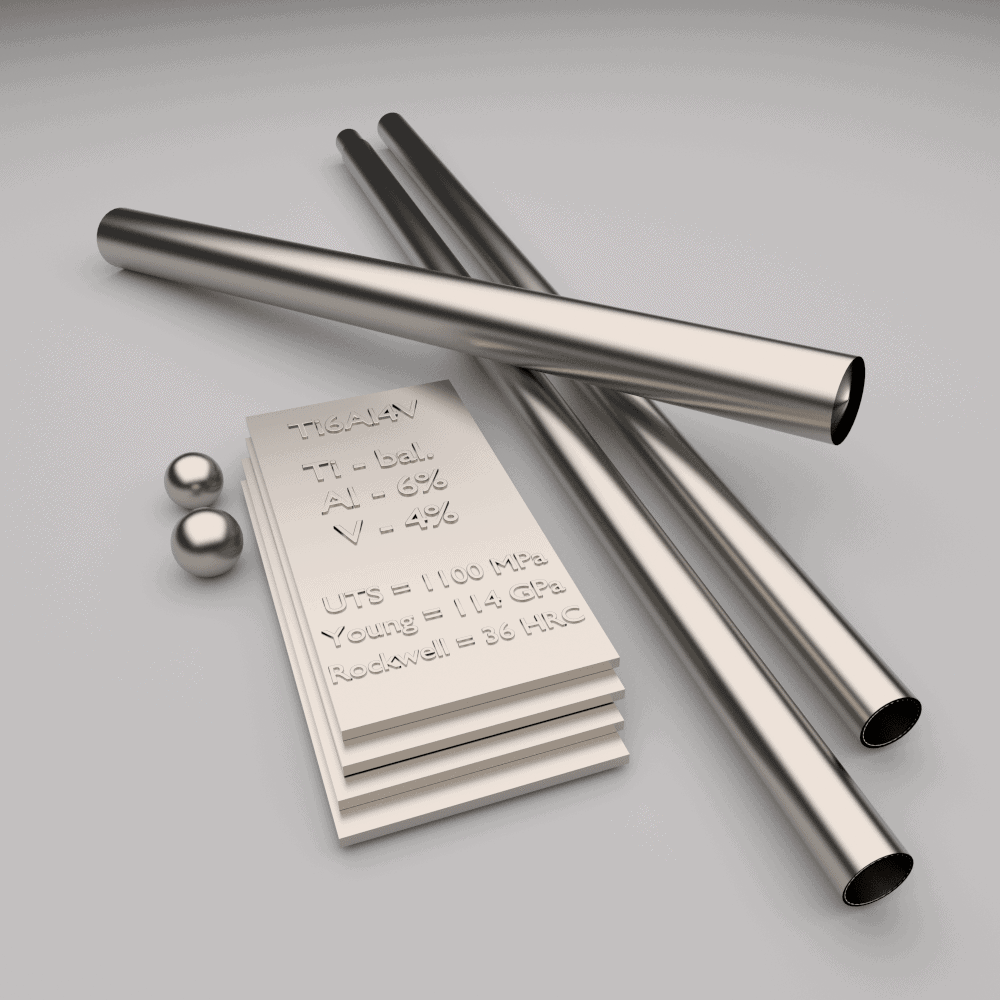

टायटॅनियम मिश्रधातू समजून घेणे

टायटॅनियम मिश्रधातूचे वर्गीकरण

टायटॅनियम मिश्र धातुंचे तीन श्रेणींमध्ये विस्तृतपणे वर्गीकृत केले जाऊ शकते:

● शुद्ध टायटॅनियम: हे टायटॅनियमचा संदर्भित आहे जो जोडलेल्या अलॉयिंग घटकांसह नाही. शुद्ध टायटॅनियम तुलनेने मऊ आणि मशीनसाठी सोपे आहे.

● अल्फा मिश्र: या मिश्र धातुंमध्ये अॅल्युमिनियम, ऑक्सिजन आणि नायट्रोजन सारख्या मिश्र घटक असतात. ते शुद्ध टायटॅनियमपेक्षा अधिक मजबूत आहेत परंतु कमी टिकाऊ आहेत.

● बीटा अॅलोय: या मिश्र धातुंमध्ये मोलिब्डेनम, लोह, व्हॅनाडियम, क्रोमियम आणि मॅंगनीज सारख्या मिश्रधातू घटक आहेत. ते अधिक ड्युटाईल आहेत आणि सामर्थ्य वाढविण्यासाठी उष्णता-उपचार केले जाऊ शकतात.

शुद्ध टायटॅनियमचे गुणधर्म

शुद्ध टायटॅनियम, ज्याला व्यावसायिकदृष्ट्या शुद्ध (सीपी) टायटॅनियम देखील म्हटले जाते, त्यात खालील गुणधर्म आहेत:

● उत्कृष्ट गंज प्रतिकार: शुद्ध टायटॅनियम कठोर वातावरणातही गंजला प्रतिरोधक आहे.

● चांगली फॉर्मबिलिटी: शुद्ध टायटॅनियम तुलनेने मऊ आणि ड्युटेल आहे, ज्यामुळे ते तयार करणे आणि मशीन करणे सोपे होते.

● मध्यम सामर्थ्य: टायटॅनियम मिश्र धातुइतके मजबूत नसले तरी, इतर धातूंच्या तुलनेत शुद्ध टायटॅनियममध्ये अजूनही चांगली शक्ती आहे.

शुद्ध टायटॅनियमच्या सामान्य ग्रेडमध्ये ग्रेड 1 (कमी ऑक्सिजन सामग्री), ग्रेड 2 (मानक ऑक्सिजन सामग्री), ग्रेड 3 (मध्यम ऑक्सिजन सामग्री) आणि ग्रेड 4 (उच्च ऑक्सिजन सामग्री) समाविष्ट आहे.

अल्फा आणि बीटा टायटॅनियम मिश्र धातुंची वैशिष्ट्ये

अल्फा टायटॅनियम मिश्र:

The प्राथमिक मिश्रधातू घटक म्हणून अॅल्युमिनियम आणि कथील असू शकतात

High उच्च तापमानात चांगली शक्ती आणि रेंगाळण्याचा प्रतिकार करा

Bet बीटा मिश्र धातुंपेक्षा कमी ड्युटाईल

● उदाहरणः टीआय -5 एएल -2.5 एसएन (ग्रेड 6)

बीटा टायटॅनियम मिश्रधातू:

Van व्हॅनाडियम, मोलिब्डेनम आणि लोह यासारख्या घटकांचा समावेश आहे

La अल्फा मिश्रधातूंपेक्षा अधिक ड्युटाईल आणि फॉर्मेबल

The सामर्थ्य वाढविण्यासाठी उष्णता-उपचार केले जाऊ शकते

● उदाहरणः टीआय -6 एएल -4 व्ही (ग्रेड 5)

टायटॅनियमचे वेगवेगळे ग्रेड

ग्रेड | मिश्र धातु/सीपी | सामर्थ्य | फॉर्मबिलिटी | मशीनिबिलिटी | ठराविक अनुप्रयोग |

1 | सीपी | सर्वात कमी | उत्कृष्ट | उच्च | रासायनिक प्रक्रिया, वैद्यकीय |

2 | सीपी | निम्न | उच्च | मध्यम | एरोस्पेस, सागरी |

3 | सीपी | मध्यम | मध्यम | निम्न | एअरफ्रेम्स, क्रायोजेनिक्स |

4 | सीपी | उच्च | निम्न | खूप कमी | एरोस्पेस, औद्योगिक |

5 | Ti6al4v | खूप उच्च | मध्यम | निम्न | एरोस्पेस, वैद्यकीय रोपण |

6 | Ti5al2.5SN | उच्च | मध्यम | मध्यम | एरोस्पेस, इंजिन भाग |

7 | टीआय -0.15 पीडी | निम्न | उच्च | उच्च | रासायनिक प्रक्रिया |

11 | टीआय -0.15 पीडी | निम्न | उच्च | उच्च | डिसेलिनेशन, रासायनिक प्रक्रिया |

12 | टीआय -0.3mo-0.8ni | उच्च | मध्यम | मध्यम | सागरी, रासायनिक प्रणाली |

23 | Ti6al4v एली | उच्च | उच्च | निम्न | ऑर्थोपेडिक आणि दंत रोपण |

मशीनिंगसाठी योग्य टायटॅनियम मिश्र धातु निवडणे

मशीनिंगसाठी टायटॅनियम मिश्र धातु निवडताना, खालील घटकांचा विचार करा:

● सामर्थ्य आवश्यकता: उच्च सामर्थ्याची आवश्यकता असल्यास, टीआय -6 एएल -4 व्ही (ग्रेड 5) सारख्या बीटा मिश्र धातु निवडा.

● फॉर्मेबिलिटी: उच्च फॉर्मेबिलिटी आवश्यक असलेल्या अनुप्रयोगांसाठी, शुद्ध टायटॅनियम (ग्रेड 1-4) किंवा टीआय -6 एएल -4 व्ही (ग्रेड 5) सारख्या अल्फा-बीटा मिश्र धातु चांगल्या निवडी आहेत.

● मशीनबिलिटी: शुद्ध टायटॅनियम (ग्रेड 1-2) आणि काही अल्फा मिश्र धातु बीटाच्या मिश्र धातुंपेक्षा मशीन करणे सोपे आहे.

● गंज प्रतिकार: अत्यंत संक्षारक वातावरणासाठी, शुद्ध टायटॅनियम (ग्रेड 1-4) किंवा टीआय -0.3mo-0.8ni (ग्रेड 12) सारख्या बीटा मिश्र धातुंची शिफारस केली जाते.

● किंमत: शुद्ध टायटॅनियम आणि अल्फा मिश्रधातू सामान्यत: बीटा मिश्र धातुंपेक्षा कमी खर्चीक असतात.

टायटॅनियम वापरण्याचे फायदे आणि तोटे

टायटॅनियम का निवडा: फायदे

टायटॅनियमचे अनेक फायदे आहेत जे विविध अनुप्रयोगांसाठी एक आकर्षक निवड करतात:

● उच्च सामर्थ्य-ते-वजनाचे प्रमाण: टायटॅनियम हलके वजन असताना आश्चर्यकारकपणे मजबूत आहे, तांबे इतके अर्धे वजन आहे.

● उत्कृष्ट गंज प्रतिरोध: समुद्राचे पाणी, क्लोरीन आणि ids सिडसारख्या पदार्थांमधूनही टायटॅनियम गंजला प्रतिरोधक आहे.

● उष्णता प्रतिकार: टायटॅनियम अत्यंत उच्च तापमानात आपली शक्ती आणि टिकाऊपणा राखू शकते.

● बायोकॉम्पॅबिलिटी: टायटॅनियम विषारी आणि मानवी जीवशास्त्राशी सुसंगत आहे, ज्यामुळे ते वैद्यकीय रोपण आणि डिव्हाइससाठी आदर्श बनते.

● मशीनिबिलिटी: त्याच्या आव्हाने असूनही, योग्य तंत्र आणि साधनांचा वापर करून टायटॅनियम मशीन केले जाऊ शकते.

● पुनर्वापरयोग्य: टायटॅनियम पुनर्वापरयोग्य आहे, ज्यामुळे ते पर्यावरणास अनुकूल निवड आहे.

मशीनिंग टायटॅनियममधील आव्हाने: तोटे

टायटॅनियममध्ये बरेच फायदे उपलब्ध आहेत, परंतु मशीनिंग दरम्यान हे अनेक आव्हाने देखील सादर करते:

● उष्णता बिल्डअप: टायटॅनियममध्ये थर्मल चालकता कमी असते, ज्यामुळे कटिंग टूलवर उष्णता जमा होते, ज्यामुळे वेगवान साधन पोशाख होते.

● गॅलिंग: टायटॅनियम कटिंग टूलचे पालन करू शकते, जी गॅलिंग म्हणून ओळखली जाते, जी साधन आणि वर्कपीसचे नुकसान करू शकते.

● बडबड आणि कंपन: टायटॅनियमच्या लवचिकतेचे कमी मॉड्यूलस मशीनिंग दरम्यान तीव्र बडबड आणि कंप होऊ शकते, ज्यामुळे पृष्ठभागाच्या गुणवत्तेवर परिणाम होतो.

● कार्य कठोर करणे: मशीनिंग दरम्यान टायटॅनियम काम करू शकते, कठोर आणि अधिक अपघर्षक बनू शकते, पुढील वाढीव साधन पोशाख.

● किंमत: अॅल्युमिनियम किंवा स्टील सारख्या इतर धातूंच्या तुलनेत टायटॅनियम ही एक महाग सामग्री आहे.

टायटॅनियमची तुलना इतर धातूंशी

टायटॅनियम वि. स्टील:

● टायटॅनियम स्टीलपेक्षा फिकट आणि गंज-प्रतिरोधक आहे.

● स्टील सामान्यत: टायटॅनियमपेक्षा मशीनसाठी स्वस्त आणि सुलभ असते.

● टायटॅनियमचे स्टीलपेक्षा वजन जास्त असते.

टायटॅनियम वि. अॅल्युमिनियम :

● टायटॅनियम अॅल्युमिनियमपेक्षा अधिक मजबूत आणि उष्णता-प्रतिरोधक आहे.

● अॅल्युमिनियम टायटॅनियमपेक्षा मशीनसाठी कमी खर्चिक आणि सुलभ आहे.

● टायटॅनियममध्ये अॅल्युमिनियमपेक्षा वजन जास्त असते.

टायटॅनियम उत्कृष्ट गुणधर्म प्रदान करीत असताना, त्याची आव्हाने आणि किंमत बर्याचदा अनुप्रयोगांसाठी निवड करतात जिथे त्याचे फायदे एरोस्पेस, वैद्यकीय आणि उच्च-कार्यक्षमता उद्योगांसारख्या कमतरतेपेक्षा जास्त असतात.

मशीनिंग टायटॅनियमची आव्हाने

टायटॅनियमची रासायनिक प्रतिक्रिया आणि सूक्ष्म समस्या समजून घेणे

टायटॅनियम एक अत्यंत प्रतिक्रियाशील धातू आहे. हे मशीनिंग दरम्यान वायूंवर प्रतिक्रिया देऊ शकते, ज्यामुळे पृष्ठभाग ऑक्सिडेशन आणि दमदारपणा यासारख्या समस्या उद्भवू शकतात. हे घटक कमकुवत करू शकते आणि त्यांचे गंज प्रतिकार कमी करू शकते.

टायटॅनियममध्ये त्याच्या उच्च सामर्थ्याच्या तुलनेत लवचिकतेचे कमी मॉड्यूलस देखील आहे. हे मशीनमध्ये एक 'चवदार ' सामग्री बनवते. टायटॅनियम कटिंग टूलचे पालन करू शकते, ज्यामुळे साधन अपयश आणि नुकसान होते. हे गॅलिंग म्हणून ओळखले जाते.

गॅलिंग मशीन्ड टायटॅनियम भागांच्या पृष्ठभागाच्या समाप्तीच्या गुणवत्तेवर देखील परिणाम करते.

मशीनिंग दरम्यान उष्णता तयार करणे आणि बळकट शक्ती व्यवस्थापित करणे

मशीनिंग दरम्यान तापमान थंड ठेवणे हे टायटॅनियमसह एक मोठे आव्हान आहे. टायटॅनियममध्ये थर्मल चालकता कमी असते, ज्यामुळे कटिंग टूल स्थानावर उष्णता वाढते. यामुळे वेगवान साधन पोशाख होते आणि कट पृष्ठभागाच्या गुणवत्तेवर नकारात्मक परिणाम होऊ शकतो.

कठोर टायटॅनियम मिश्र धातुंना आणखी काळजी घेणे आवश्यक आहे. सीएनसी मशीनवर मोठे चिप लोड आणि लोअर आरपीएमची शिफारस केली जाते. उच्च-दाब शीतलक वापरणे कटिंग टूल्स अधिक चांगले कार्य करण्यास आणि उच्च प्रतीचे टायटॅनियम भाग तयार करण्यास देखील मदत करू शकते.

टायटॅनियम मिश्र धातुंना देखील उच्च कटिंग फोर्सची आवश्यकता असते, ज्यामुळे त्यांना कट करणे कठीण होते. या सैन्याने कारणीभूत ठरू शकते:

● रॅपिड टूल पोशाख

● सदोष भाग

● उच्च कंपन, उत्पादनाची गुणवत्ता आणि पृष्ठभाग समाप्त प्रभावित करते

अवशिष्ट ताण आणि भौतिक कडकपणाकडे लक्ष देणे

टायटॅनियम मिश्र धातुंमध्ये एक क्रिस्टल स्ट्रक्चर आहे ज्यामुळे ते कमी लवचिक बनवतात. हे मशीनिंग दरम्यान कटिंग फोर्स वाढवू शकते, यंत्रणा कमी करते.

क्रिस्टल स्ट्रक्चरमुळे वर्कपीसमध्ये अवशिष्ट ताण देखील होऊ शकतो. हे ताण उद्भवू शकतात:

● वॉर्पिंग किंवा भाग फिरविणे

● क्रॅकिंग

Liked भाग आयुष्य कमी

टायटॅनियमची कमी लवचिकता देखील मशीनिंग दरम्यान कडक होण्यास योगदान देते. सामग्री कट केल्यामुळे ते कटिंग टूल्ससाठी अधिक कठीण आणि अधिक अपघर्षक बनते.

टायटॅनियमसाठी मशीनिंग प्रक्रिया

टायटॅनियम मशीनिंग आव्हानांचे विहंगावलोकन

टायटॅनियम कार्य करण्यासाठी एक कठीण सामग्री आहे. यात अशा गुणधर्मांचे संयोजन आहे जे पारंपारिक मशीनिंग पद्धती कुचकामी बनवतात. उच्च-गुणवत्तेचे मशीनिंग टायटॅनियम भाग तयार करण्यासाठी उपाय शोधण्यासाठी ही आव्हाने समजून घेणे महत्वाचे आहे.

● उष्णता संचय: टायटॅनियमच्या कमी थर्मल चालकतेमुळे साधन स्थानावर वेगवान उष्णता वाढते. हे टूल पोशाख वाढवते आणि टायटॅनियमला आणखी कठोर करते आणि समस्येस तीव्र करते.

● g 'गमी ' सामग्री: टायटॅनियमचे त्याच्या उच्च सामर्थ्याच्या तुलनेत लवचिकतेचे कमी मॉड्यूलस हे एक 'गमी ' सामग्री बनवते. हे कटिंग टूलचे पालन करू शकते, ज्यामुळे साधन अपयश आणि पृष्ठभाग खराब होते.

● बडबड आणि स्प्रिंगबॅक: टायटॅनियमची लवचिकता वर्कपीस कंपन (बडबड) आणि कट स्थानावर स्प्रिंगबॅक होऊ शकते, ज्यामुळे मशीनिंगची खराब परिस्थिती निर्माण होते आणि सहनशीलतेची तडजोड होते.

टायटॅनियमसाठी योग्य कटिंग साधने निवडणे

मशीनिंग टायटॅनियमसाठी योग्य कटिंग टूल निवडणे महत्त्वपूर्ण आहे. टंगस्टन, कार्बन आणि व्हॅनाडियमपासून बनविलेले लेपित हाय-स्पीड स्टील साधने 600 डिग्री सेल्सियस पर्यंत कडकपणा राखू शकतात. ते सखोल कटांना परवानगी देतात आणि चिपड्या कडा कमी करतात.

टायटॅनियमची लोकप्रियता वाढत असताना, साधन उत्पादक विशेष समाधान विकसित करीत आहेत:

● कोटिंग्ज: टायटॅनियम अॅल्युमिनियम नायट्राइड (टियलिन) किंवा टायटॅनियम कार्बो-नायट्राइड (टीआयसीएन) सारख्या उष्णता-प्रतिरोधक कोटिंग्ज टूल लाइफ वाढवू शकतात.

● असमान कटिंग कडा: कटिंग कडा दरम्यान असमान अंतर बडबड करते.

उच्च-गुणवत्तेची टायटॅनियम-विशिष्ट साधने वापरा आणि वारंवार कंटाळवाणा साधने पुनर्स्थित करा. उष्णता तयार करणे कमी करताना धातू काढण्याचे दर राखण्यासाठी अधिक कटिंग कडा असलेल्या लहान व्यासाच्या साधनांचा विचार करा.

कार्यक्षमता वाढविण्यात टूल कोटिंगची भूमिका

टूल कोटिंग्ज टायटॅनियम मशीनिंग करताना निर्माण झालेल्या उष्णतेचा प्रतिकार करण्याची साधनाची क्षमता मोठ्या प्रमाणात सुधारू शकतात. टियलिन (टायटॅनियम अॅल्युमिनियम नायट्राइड) एक योग्य कोटिंग आहे:

Bid बिल्ट-अप कडा, गॅलिंग आणि चिप वेल्डिंगचा सामना करण्यासाठी वंगण प्रदान करते.

Tit टायटॅनियम मशीनिंग करताना अनुभवलेल्या उच्च तापमानासाठी योग्य आहे.

स्थिर पृष्ठभाग आणि कमीतकमी बडबड करण्याचे महत्त्व

टायटॅनियम हे टूल बडबड (कंप) कारणीभूत आहे, म्हणून कंपन कमी करणे महत्त्वपूर्ण आहे. विक्षेपण रोखण्यासाठी वर्कपीस दृढपणे सुरक्षित करा. अत्यंत कठोर टूलींग सेटअपसह उच्च-गुणवत्तेची सीएनसी मशीन वापरा. टूल डिफ्लेक्शन कमी करण्यासाठी लहान कटिंग टूल्स वापरण्याचा विचार करा.

टायटॅनियमसाठी क्लाइंब मिलिंग वि. पारंपारिक मिलिंग

पारंपारिक मिलिंग: या पारंपारिक पद्धतीत, चिप रुंदी पातळ होते आणि वाढते, वर्कपीसमध्ये अधिक उष्णता ठेवते आणि ताणतणाव वाढते.

क्लाइंब मिलिंग: चिप रूंदी उच्च सुरू होते आणि कमी होते, वर्कपीसऐवजी चिपमध्ये उष्णता हस्तांतरणास प्रोत्साहित करते. हे एक क्लिनर कातरणे देखील तयार करते आणि कटरच्या मागे चिप्स खेचते, हस्तक्षेप रोखते.

टायटॅनियम मशीनिंग करताना चिप्स तपासण्यासाठी क्लाइंब मिलिंग ही एक उपयुक्त रणनीती आहे.

टायटॅनियम मशीनिंग टिपा

उष्णता व्यवस्थापित करणे: तापमान खाली ठेवण्यासाठी धोरणे

टायटॅनियम मशीनिंग करताना तापमान खाली ठेवणे महत्त्वपूर्ण आहे. टायटॅनियम उष्णता चांगले करत नसल्यामुळे, बहुतेक ऊर्जा कटिंग टूलमध्ये जाते. ही उष्णता उद्भवू शकते:

● अकाली साधन अयशस्वी

Tools साधने आणि अधिक घासणे, आणखी उष्णता निर्माण करणे

Some काही सामग्रीसह अग्निशामक जोखीम

तापमान कमी करण्यासाठी उदार प्रमाणात शीतलक वापरा. एक उच्च-दाब कूलिंग सिस्टम जी 10% एकाग्र कूलंटसह कार्य क्षेत्र आणि साधन स्फोट करते. शीतलक एकाग्रता वाढविणे देखील मदत करू शकते.

चांगल्या मशीनिंगच्या निकालांसाठी स्थिरता सुनिश्चित करणे

शॉक करण्यासाठी आपली साधने उघडकीस आणणे आणि जॅरिंग फोर्सेस अतिरिक्त ताण जोडते, ज्यामुळे द्रुत पोशाख होते. टायटॅनियममध्ये थेट साधन घालणे टाळा. त्याऐवजी:

The कटमध्ये सुलभ करण्यासाठी हळूवारपणे साधन आतून कमानी

The साधन म्हणून त्याच दिशेने (घड्याळाच्या दिशेने किंवा घड्याळाच्या दिशेने) जाड-ते-पातळ मिलिंगचे अनुसरण करा

कटच्या शेवटी, एक चाम्फर (ढलान खोबणी) वापरा. हे कमी शक्तीसह संक्रमण सुलभ करून हे साधन हळूहळू खोली गमावू देते.

साधन देखभाल: आपली साधने तीक्ष्ण आणि प्रभावी ठेवत आहेत

कार्यक्षम टायटॅनियम कटिंगसाठी तीक्ष्ण साधने आवश्यक आहेत. तथापि, टायटॅनियम आपली साधने द्रुतपणे कमी करू शकते. नियमितपणे त्यांची तपासणी करा आणि पोशाखांची कोणतीही चिन्हे पुनर्स्थित करा.

एक कंटाळवाणा साधन अधिक उष्णता निर्माण करेल आणि अधिक वेगवान परिधान करेल आणि समस्येचे मिश्रण करेल.

गॅलिंग आणि चिपिंग कमी करण्यासाठी तंत्र

गॅलिंग: टायटॅनियम सहजतेने इतर सामग्रीसह मिश्रधात आहे, ज्यामुळे कटिंग दरम्यान कडा आणि कडा पुन्हा तयार होतात. उष्णता खाली ठेवणे, तीक्ष्ण साधने वापरणे आणि वंगण हे कमी करू शकते.

चिपिंग: जेव्हा धातूचे तुकडे कॉम्प्रेस कापले जातात आणि कटिंगच्या काठाचे पालन करतात तेव्हा त्याला चिपिंग म्हणतात. अधिक बिल्डअप परिणाम कार्यक्षमतेवर परिणाम करते आणि साधनाचे गंभीरपणे नुकसान करू शकते.

तीक्ष्ण साधने आणि वंगण देखील टायटॅनियम मशीनिंग दरम्यान चिपिंग कमी करण्यात मदत करतात.

मशीनिंग आव्हाने आणि निराकरणे

मशीनिंग दरम्यान उष्णता व्यवस्थापन

टायटॅनियम मशीनिंग करताना सर्वात मोठे आव्हान म्हणजे सर्वकाही थंड ठेवणे. टायटॅनियमच्या कमी थर्मल चालकतेमुळे साधन स्थानावर वेगवान उष्णता वाढते.

कूलंटची भूमिका

अत्यधिक उष्णतेचा एक स्पष्ट उपाय म्हणजे अधिक शीतलक वापरणे. वर्क झोन आणि 10% एकाग्र कूलंटसह साधन स्फोट केल्याने संपर्क क्षेत्र थंड ठेवेल. हे उष्णता वाहून नेणार्या चिप्स देखील धुवून टाकेल.

उच्च-दाब शीतलक तंत्र

अनुप्रयोग फिरविण्यासाठी, शीतलकाची स्थिती आणि दबाव महत्त्वपूर्ण आहे. योग्य अनुप्रयोगासह, पृष्ठभागाची जास्त वेग आणि धातू काढण्याचे दर प्राप्त केले जाऊ शकतात.

तथापि, उच्च-दाब शीतलक कधीकधी भागाच्या पृष्ठभागावर सामग्री पुनर्निर्देशनास कारणीभूत ठरू शकते. कटिंग रणनीतीचे नियोजन करून आणि अंतिम समाप्त कपातीसाठी शीतलक दबाव कमी करून यावर मात केली जाऊ शकते.

काम कठोर करणे प्रतिबंधित करणे

टायटॅनियम कठोरपणे काम करण्याची प्रवण आहे. सामग्री कट केल्यामुळे ते टूलींगला कठीण आणि अधिक अपघर्षक होते.

सतत फीडचे महत्त्व

स्थिर फीड रेट राखणे हे सुनिश्चित करते की काम-कठोर सामग्री कमी करणे कमीतकमी ठेवले जाते. हे पुढील कार्य कठोर करणे आणि अत्यधिक साधन पोशाख प्रतिबंधित करते.

फीड दर समायोजित करीत आहे

शक्य असल्यास, फीड दर वाढविणे फायदेशीर ठरू शकते. याचा अर्थ साधन विशिष्ट क्षेत्रात कमी वेळ घालवते, ज्यामुळे उष्णता कमी होते आणि कटिंगच्या काठावर कठोर काम करते.

टायटॅनियमसाठी टूलींग बाबी

योग्य साधने निवडत आहे

पीव्हीडी कोटिंगसह कार्बाईड-टिपलेली साधने टायटॅनियम कापण्यासाठी योग्य आहेत. टियलन (टायटॅनियम अॅल्युमिनियम नायट्राइड) सारख्या नवीन कोटिंग्ज देखील उपलब्ध आहेत.

टायटॅनियम एक तुलनेने वसंत materity तु सामग्री आहे, म्हणून एक तीक्ष्ण साधन पूर्णपणे गंभीर आहे. बोथट साधने पृष्ठभागावर घासतील आणि बडबड करतील.

साधन कोटिंग आणि देखभाल

टायलिन सारख्या कोटिंग्ज टायटॅनियम मशीनिंग करताना उच्च उष्णतेचा प्रतिकार करण्याची साधनाची क्षमता सुधारतात. ते वंगण प्रदान करतात आणि उच्च तापमानासाठी योग्य आहेत.

नियमित साधन तपासणी आणि कंटाळवाणा साधनांची बदली करणे आवश्यक आहे, कारण कंटाळवाणा साधने अधिक उष्णता निर्माण करतात आणि वेगाने परिधान करतात.

प्रभावी चिप नियंत्रण रणनीती

टायटॅनियम लांब चिप्स तयार करू शकते ज्यामुळे टूलिंगचे सहज नुकसान होऊ शकते आणि वर्कपीस पृष्ठभागावर चिन्हांकित केले जाऊ शकते. लांब, पातळ चिप्स देखील वर्क झोनपासून दूर उष्णता हस्तांतरित करण्यात मदत करत नाहीत.

टायटॅनियम मशीनिंग करताना लहान, जाड चिप्स तयार करणारे टूलींग आणि टूल पथ वापरणे योग्य आहे. योग्य चिप नियंत्रण आवश्यक आहे.

सुस्पष्टता आणि सुरक्षिततेसाठी वर्कहोल्डिंग सोल्यूशन्स

टायटॅनियम मशीनिंग करताना सुरक्षित वर्कहोल्डिंग गंभीर आहे. हे प्रक्रियेमधून कंप काढून टाकते, ज्यामुळे डेटा कटिंगचा चांगला कट होतो.

बर्याच टायटॅनियम भागांमध्ये पातळ विभाग असतात, म्हणून अंतिम ऑपरेशन्ससाठी सानुकूल वर्कहोल्डिंग सोल्यूशन्सचा वापर केल्यास चांगले परिणाम मिळतात. हे बर्याचदा घटकासाठी अधिक प्रवेश आणि समर्थनास अनुमती देते.

कार्यक्षम मशीनिंगसाठी टूल पथ ऑप्टिमायझेशन

टायटॅनियम मशीनिंग करताना योग्य साधन निवडण्याइतकेच योग्य साधन मार्ग निवडणे महत्वाचे आहे.

वर्कपीसमध्ये सतत कटर गुंतवणूकीची खात्री करणारे साधन मार्ग आवश्यक आहेत. उदाहरणार्थ, स्लॉट कापताना ट्रोकॉइडल पॅटर्नमुळे उष्णता तयार करणे मर्यादित करते.

वर्कपीसमध्ये आणि बाहेर साधन चरण केल्याने शॉक आणि अचानक हालचाली कमी होतात ज्यामुळे साधनांचे गंभीर नुकसान होऊ शकते.

टायटॅनियम भागांसाठी पृष्ठभाग परिष्करण तंत्र

पॉलिशिंग, एनोडायझिंग आणि क्रोमिंगचे मार्गदर्शक

सीएनसी मशीनिंगनंतर, टायटॅनियमचे भाग विविध पृष्ठभाग परिष्करण उपचारांसह सुधारले जाऊ शकतात. या उपचारांमुळे कार्यक्षम किंवा सौंदर्याचा हेतू असू शकतात.

पॉलिशिंग हे एक सामान्य पृष्ठभाग फिनिशिंग तंत्र आहे. हे टायटॅनियम भागांचे स्वरूप गुळगुळीत आणि वाढविण्यात मदत करते.

एनोडायझिंग ही एक इलेक्ट्रोकेमिकल प्रक्रिया आहे जी टायटॅनियम पृष्ठभागावर टिकाऊ, सजावटीच्या ऑक्साईड लेप तयार करते. हे गंज सुधारते आणि प्रतिकार परिधान करते.

क्रोमिंगमध्ये क्रोमियमचा पातळ थर टायटॅनियम भागावर जमा करणे समाविष्ट आहे. हे स्वरूप, कडकपणा आणि गंज प्रतिकार यासारख्या पृष्ठभागाची वैशिष्ट्ये वाढवते.

पावडर कोटिंग, पीव्हीडी कोटिंग आणि ब्रशिंग समजून घेणे

पावडर कोटिंग ही एक कोरडी फिनिशिंग प्रक्रिया आहे जिथे चार्ज केलेले पावडर लागू केले जाते आणि नंतर उष्णतेखाली बरे होते. हे टायटॅनियम भागांसाठी उत्कृष्ट टिकाऊपणा आणि गंज संरक्षण प्रदान करते.

पीव्हीडी (भौतिक वाष्प जमा) कोटिंग ही एक व्हॅक्यूम जमा प्रक्रिया आहे जी टायटॅनियम भागांवर अत्यंत पातळ, कठोर कोटिंग्ज तयार करते. पीव्हीडी कोटिंग्ज पोशाख आणि गंज प्रतिकार यासारख्या गुणधर्म सुधारतात.

ब्रशिंग ही टायटॅनियम पृष्ठभागावर अपघर्षक फिलामेंट्स वापरुन नमुने किंवा पोत तयार करण्याची एक सोपी यांत्रिक प्रक्रिया आहे. हे केशरचना किंवा गोलाकार ब्रशच्या नमुन्यांसारखे आकर्षक फिनिश तयार करू शकते.

या पृष्ठभागाच्या उपचारांमुळे टायटॅनियमच्या गुणधर्मांना विशिष्ट कार्यात्मक आवश्यकतांसाठी किंवा विविध अनुप्रयोगांमध्ये इच्छित सौंदर्याचा प्रभाव तयार करण्यास अनुमती देते.

सीएनसी मशीन्ड टायटॅनियम भागांचे विविध अनुप्रयोग

एरोस्पेस मधील टायटॅनियम: मूलभूत पलीकडे

टायटॅनियम त्याच्या अपवादात्मक गुणधर्मांमुळे एरोस्पेस उद्योगात मोठ्या प्रमाणात वापरला जातो. यात उच्च-ते-वजनाचे प्रमाण, थकबाकी गंज प्रतिकार आहे आणि अत्यंत गरम वातावरणाचा सामना करू शकतो.

एरोस्पेसमध्ये, सीएनसी मशीन्ड टायटॅनियम भागांमध्ये हे समाविष्ट आहे:

Tur टर्बाइन ब्लेड आणि कॉम्प्रेसर भागांसारखे विमान इंजिन घटक

● एअरफ्रेम स्ट्रक्चर्स आणि घटक

● रोटर्स आणि शाफ्ट

टायटॅनियम ड्राइव्ह एअरक्राफ्ट उत्पादन - सुमारे दोन तृतीयांश जागतिक टायटॅनियम पुरवठा विमान इंजिन आणि एअरफ्रेम्समध्ये जातो.

सागरी आणि नौदल अनुप्रयोग: समुद्राखाली टिकाऊपणा

बहुतेक धातूंच्या तुलनेत, टायटॅनियममध्ये उत्कृष्ट गंज प्रतिकार आहे. हे सागरी अनुप्रयोगांमध्ये कठोर समुद्री पाण्याचे वातावरणाचा प्रतिकार करण्यासाठी परिपूर्ण करते.

टायटॅनियम सागरी भागांमध्ये हे समाविष्ट आहे:

● प्रोपेलर शाफ्ट

● पाण्याखालील रोबोटिक्स घटक

● रिगिंग उपकरणे

● बॉल वाल्व्ह

● सागरी उष्णता एक्सचेंजर्स

● फायर सिस्टम पाइपिंग

● पंप

● एक्झॉस्ट स्टॅक लाइनर

Board ऑनबोर्ड कूलिंग सिस्टम

ऑटोमोटिव्ह इनोव्हेशनमध्ये टायटॅनियमची भूमिका

अॅल्युमिनियम ऑटोमोटिव्ह क्षेत्रावर वर्चस्व गाजवित असताना, टायटॅनियमच्या अपवादात्मक गुणधर्म विशिष्ट ऑटोमोटिव्ह भागांसाठी योग्य बनवतात:

● इंजिन वाल्व्ह आणि वाल्व्ह स्प्रिंग्स

● धारक

● निलंबन झरे

● ब्रेक कॅलिपर आणि पिस्टन

Rows रॉड्स कनेक्टिंग

● पिस्टन पिन

● इंजिन रॉकर्स

या घटकांमधील वजन कमी करताना टायटॅनियम कामगिरी सुधारते.

टायटॅनियमचा वैद्यकीय आणि दंत क्षेत्रावर परिणाम

टायटॅनियमची बायोकॉम्पॅबिलिटी, गंज प्रतिरोध आणि कमी विद्युत चालकता वैद्यकीय अनुप्रयोगांसाठी महत्त्वपूर्ण बनवते. त्याचे शारीरिक पीएच मूल्ये ओसेइंटिग्रेशन (हाड-इम्प्लांट बॉन्डिंग) ला प्रोत्साहन देतात.

सामान्य वैद्यकीय टायटॅनियम भागांमध्ये हे समाविष्ट आहे:

● ऑर्थोपेडिक इम्प्लांट्स (हिप, गुडघा)

● हाडांच्या प्लेट्स आणि स्क्रू

● रीढ़ की हड्डी फिक्सेशन रॉड्स, प्लेट्स, कनेक्टर

Ent दंत रोपण, पूल, मुकुट

● शस्त्रक्रिया साधने

टायटॅनियमच्या गुणधर्मांमुळे मानवी शरीरात वापरण्याची परवानगी मिळते, दररोजच्या जीवनावर परिणाम होतो.

टायटॅनियम मशीनिंगसाठी टीमएमएफजीसह भागीदारी

टीमएमएफजीची प्रगत टायटॅनियम मशीनिंग क्षमता

टीमएमएफजी त्याच्या अत्याधुनिक तंत्रज्ञानासह आणि सखोल कौशल्य असलेल्या अचूक मशीनिंग उद्योगात आहे, विशेषत: सीएनसी मशीनिंग टायटॅनियमच्या क्षेत्रात. कंपनीच्या प्रगत मशीनिंग क्षमता टायटॅनियमच्या गुणधर्मांद्वारे सादर केलेल्या अनोख्या आव्हानांना सामोरे जाण्यासाठी, तयार केलेल्या प्रत्येक घटकामध्ये अचूकता, कार्यक्षमता आणि गुणवत्ता सुनिश्चित करण्यासाठी डिझाइन केल्या आहेत.

टायटॅनियम मशीनिंगमध्ये टीमएमएफजीच्या यशाचा पाया हा अत्याधुनिक उपकरणे आणि तंत्र स्वीकारण्यात आहे. 5-अक्ष सीएनसी मशीनसह सुसज्ज, टीमएमएफजी न जुळणार्या अचूकतेसह टायटॅनियम भागांवर जटिल कट आणि गुंतागुंतीचे तपशील करू शकते. एरोस्पेस आणि वैद्यकीय उपकरणांसारख्या उच्च अचूक घटकांची आवश्यकता असलेल्या उद्योगांसाठी ही क्षमता महत्त्वपूर्ण आहे.

शिवाय, टीमएमएफजीची नाविन्यपूर्णतेची वचनबद्धता त्याच्या टूलींग आणि प्रोग्रामिंग रणनीतीपर्यंत विस्तारित आहे, विशेषत: टायटॅनियम मशीनिंगसाठी तयार केलेली. उच्च-गुणवत्तेची साधने निवडून आणि मशीनिंग पॅरामीटर्सचे ऑप्टिमाइझ करून, टीमएमएफजी टूल वेअर आणि मटेरियल विकृत रूप यासारख्या सामान्य समस्या कमी करते, अखंड उत्पादन प्रक्रिया सुरूवातीपासून शेवटपर्यंत सुनिश्चित करते. आज आमच्याशी संपर्क साधा!

यशोगाथा: कल्पनांना वास्तवात रूपांतरित करते

टीमएमएफजीच्या यशाच्या कथांचे पोर्टफोलिओ कंपनीने घेतलेल्या प्रकल्पांची विविधता आणि जटिलता प्रतिबिंबित करते. एका उल्लेखनीय उदाहरणामध्ये एरोस्पेस-ग्रेड टायटॅनियम घटकांचे उत्पादन समाविष्ट आहे, जेथे टीमएमएफजीच्या तज्ञांनी कठोर एरोस्पेस मानके राखताना उत्पादनाची वेळ आणि खर्चात लक्षणीय घट केली.

आणखी एक यशोगाथा वैद्यकीय उद्योगात टीमएमएफजीच्या भूमिकेवर प्रकाश टाकते, जिथे कंपनीच्या अचूक मशीनिंग सेवांनी प्रगत टायटॅनियम मेडिकल इम्प्लांट्स तयार करण्यास सुलभ केले. या रोपण, त्यांच्या जैव संगततेसाठी आणि टिकाऊपणासाठी ओळखले जातात, रुग्णांच्या निकालांमध्ये वाढ झाली आहे आणि वैद्यकीय उत्पादनात विश्वासू भागीदार म्हणून टीमएमएफजीला पुढील स्थापित केले आहे.

या यशोगाथा केवळ टीमएमएफजीच्या तांत्रिक क्षमताच नव्हे तर ग्राहकांच्या समाधानासाठी आणि प्रकल्पाच्या यशासाठीची त्याची वचनबद्धता देखील दर्शवितात. ग्राहकांशी जवळून सहकार्य करून, त्यांच्या अद्वितीय गरजा समजून घेऊन आणि त्याच्या प्रगत मशीनिंग क्षमतांचा फायदा करून, टीमएमएफजीने असंख्य व्यवसायांना त्यांच्या नाविन्यपूर्ण कल्पनांना मूर्त, उच्च-गुणवत्तेच्या टायटॅनियम भागांमध्ये रूपांतरित करण्यास मदत केली आहे.

टायटॅनियम मशीनिंगसाठी टीमएमएफजीबरोबर भागीदारी करणे म्हणजे केवळ उत्कृष्ट मशीनिंग सेवांमध्ये प्रवेश करण्यापेक्षा अधिक; हे मॅन्युफॅक्चरिंग एक्सलन्सच्या सीमांना ढकलण्यासाठी वचनबद्ध समर्पित सहयोगी असलेल्या सैन्यात सामील होण्याविषयी आहे. आपण एरोस्पेस, ऑटोमोटिव्ह, मेडिकल किंवा सागरी उद्योगात असाल, टीमएमएफजीचे तयार केलेले समाधान आणि अतूट समर्थन आपले टायटॅनियम मशीनिंग प्रकल्प वेळेवर आणि बजेटमध्ये यशस्वी होईल याची खात्री करेल.

निष्कर्ष

सीएनसी मशीनिंग टायटॅनियमवरील मुख्य मुद्द्यांचा सारांश

टायटॅनियम ही एक अपवादात्मक सामग्री आहे ज्यात उच्च सामर्थ्य, हलके वजन, गंज प्रतिकार आणि अत्यंत तापमानाचा सामना करण्याची क्षमता यासारख्या गुणधर्मांच्या उल्लेखनीय संयोजनासह. तथापि, टायटॅनियम पार्ट्स मशीनिंग करताना हे समान गुण जे इतके इष्ट करतात त्यांना देखील महत्त्वपूर्ण आव्हाने निर्माण करतात.

रॅपिड हीट बिल्डअप, गॅलिंग, बडबड आणि कार्य कठोर करणे यासारख्या मुद्द्यांवर मात करण्यासाठी हे घटक काळजीपूर्वक नियंत्रित करणे आवश्यक आहे:

Tit टायटॅनियमसाठी डिझाइन केलेले ऑप्टिमाइझ्ड कटिंग टूल्स आणि कोटिंग्ज वापरणे

Fim कंपन कमी करण्यासाठी कठोर आणि स्थिर सेटअप राखणे

Feed फीड रेट्स सारख्या कटिंग पॅरामीटर्समध्ये समायोजित करणे आणि उच्च-दाब शीतलक लागू करणे

Chip चांगल्या चिप नियंत्रणासाठी क्लाइंब मिलिंग सारख्या रणनीती अंमलात आणणे

या तंत्रामध्ये प्रभुत्व मिळविण्यामुळे उत्पादकांना विविध उद्योगांमध्ये टायटॅनियमची संपूर्ण क्षमता अनलॉक करण्याची परवानगी मिळते.

सीएनसी मशीनिंग आणि उद्योग अनुप्रयोगांमधील टायटॅनियमचे भविष्य

मॅन्युफॅक्चरिंग टेक्नॉलॉजीज पुढे चालू ठेवत असताना, आम्ही टायटॅनियम एकाधिक क्षेत्रांमध्ये अधिक प्रमाणात वापरण्याची अपेक्षा करू शकतो. सीएनसी मशीनिंग क्षमतांमध्ये सुधारणा, टायटॅनियमसाठी itive डिटिव्ह मॅन्युफॅक्चरिंग प्रक्रिया आणि नवीन टायटॅनियम मिश्र धातुंच्या विकासामुळे हा विस्तार वाढेल.

टायटॅनियमच्या मागणीचा एरोस्पेस हा एक प्रमुख ड्रायव्हर राहील. परंतु आम्ही ऑटोमोटिव्ह, ऊर्जा, ग्राहक वस्तू आणि विशेषत: वैद्यकीय क्षेत्राच्या जैव संगततेमुळे वाढत्या टायटॅनियम अनुप्रयोगांचे साक्षीदार आहोत.

योग्य कौशल्य आणि अत्याधुनिक उपकरणांसह, उत्पादक टायटॅनियम मशीनिंग आव्हानांवर मात करू शकतात. पूर्वी अशक्य किंवा उत्पादन करणे अशक्य किंवा अप्रसिद्ध असलेल्या नाविन्यपूर्ण उत्पादनांमध्ये या अपवादात्मक धातूच्या गुणधर्मांचा फायदा घेण्यासाठी हे नवीन संधी अनलॉक करेल.

सीएनसी मशीनिंग टायटॅनियमसाठी सामान्य प्रश्न

प्रश्नः कूलंटच्या निवडीचा टायटॅनियम मशीनिंगवर कसा परिणाम होतो?

उत्तरः शीतलक निवड महत्त्वपूर्ण आहे. उच्च-दाब, 10% एकाग्र कूलंट हे साधन थंड करते. योग्य शीतलक ओव्हरहाटिंग, लांबलचक साधन जीवनास प्रतिबंधित करते.

प्रश्नः टायटॅनियम मशीनिंग करताना सर्वात सामान्य समस्या कोणत्या आहेत?

उत्तरः सामान्य समस्यांमध्ये उष्णता बिल्डअप, गॅलिंग, बडबड आणि काम कठोर करणे समाविष्ट आहे. या आव्हानांना मात करण्यासाठी विशेष तंत्र आवश्यक आहे.

प्रश्नः मी मशीनिंग टायटॅनियमसाठी मानक साधने वापरू शकतो?

उत्तरः नाही, मानक साधने कुचकामी आहेत. अकाली पोशाख रोखण्यासाठी विशेषत: टायटॅनियमसाठी डिझाइन केलेले लेपित कार्बाइड टूल्स वापरा.

प्रश्नः मशीनिंगमधील टायटॅनियम इतर धातूंपेक्षा वेगळे काय करते?

उत्तरः टायटॅनियमची कमी थर्मल चालकता एकाग्र उष्णता वाढवते. त्याचे कमी मॉड्यूलस ते 'गमी ' बनवते आणि बडबड करते.

प्रश्नः टायटॅनियमचा उष्णता प्रतिकार त्याच्या मशीनिंग प्रक्रियेवर कसा परिणाम करतो?

उत्तरः टायटॅनियमच्या उष्णतेच्या प्रतिकारांमुळे आवश्यक उच्च कटिंग फोर्सेस होते. योग्य शीतकरण आणि ऑप्टिमाइझ केलेले पॅरामीटर्स आवश्यक आहेत.

प्रश्नः टायटॅनियमसाठी पारंपारिक मिलिंगवर क्लाइंब मिलिंग वापरण्याचे काय फायदे आहेत?

उत्तरः क्लाइंब मिलिंग वर्कपीसऐवजी चिप्समध्ये उष्णता हस्तांतरणास प्रोत्साहित करते. हे पृष्ठभागाच्या चांगल्या समाप्तीसाठी घासणे देखील कमी करते.

प्रश्नः टायटॅनियम मशीनिंग करताना मी टूल पोशाख आणि अपयशास कसे प्रतिबंधित करू शकतो?

उत्तरः टियलन सारख्या योग्य कोटिंग्ज वापरा आणि नियमितपणे कंटाळवाणा साधने पुनर्स्थित करा. स्थिर सेटअप आणि ऑप्टिमाइझ केलेले पॅरामीटर्स देखील पोशाख कमी करतात.

प्रश्नः मशीन्ड टायटॅनियम भागांसाठी सर्वात सामान्य अनुप्रयोग कोणते आहेत?

उ: एरोस्पेस, वैद्यकीय, ऑटोमोटिव्ह आणि सागरी उद्योग मशीन टायटॅनियमचा सामर्थ्य, बायोकॉम्पॅबिलिटी आणि गंज प्रतिकार करण्यासाठी वापरतात.