ٹائٹینیم کے لئے سی این سی مشینی کا تعارف

ٹائٹینیم کا جائزہ: خصوصیات اور فوائد

ٹائٹینیم ایک قابل ذکر دھات ہے جس میں بقایا خصوصیات ہیں جو اسے مختلف صنعتوں کے لئے انتہائی مطلوبہ بناتی ہیں۔ ٹائٹینیم کی کچھ اہم خصوصیات اور فوائد یہ ہیں:

● اعلی طاقت: ٹائٹینیم میں وزن سے وزن کا ایک بہترین تناسب ہے ، جو ہلکا پھلکا ہونے کے دوران اسے ناقابل یقین حد تک مضبوط بنا دیتا ہے۔

● سنکنرن مزاحمت: ٹائٹینیم سنکنرن کے خلاف انتہائی مزاحم ہے ، یہاں تک کہ سمندری پانی ، تیزاب اور کلورین جیسے سخت ماحول میں بھی۔

● گرمی کی مزاحمت: ٹائٹینیم اپنی طاقت اور استحکام کو برقرار رکھ سکتا ہے یہاں تک کہ جب انتہائی اعلی درجہ حرارت کا سامنا کرنا پڑتا ہے۔

● بائیوکمپیٹیبلٹی: ٹائٹینیم غیر زہریلا اور انسانی حیاتیات کے ساتھ مطابقت رکھتا ہے ، جس سے یہ طبی امپلانٹس اور آلات کے لئے مثالی ہے۔

light ہلکا پھلکا: ٹائٹینیم کا وزن تانبے سے نصف اور سٹینلیس سٹیل کے نصف سے تھوڑا سا زیادہ ہے ، جس سے یہ ایپلی کیشنز کے ل an ایک بہترین انتخاب ہے جہاں وزن ایک تشویش ہے۔

ٹائٹینیم کی کچھ عام درخواستوں میں شامل ہیں:

er ایرو اسپیس انجینئرنگ (ہوائی جہاز کے انجن ، ایئر فریم ، روٹرز)

● میڈیکل انڈسٹری (سرجیکل ایمپلانٹس ، آلات ، وہیل چیئرز)

● آٹوموٹو انڈسٹری (انجن کے اجزاء ، معطلی کے اسپرنگس)

● کھیلوں کا سامان (گولف کلب ، موٹر سائیکل کے فریم ، بیس بال بیٹ)

جدید مینوفیکچرنگ میں سی این سی مشینی کی اہمیت

سی این سی (کمپیوٹر عددی کنٹرول) مشینی جدید مینوفیکچرنگ کے عمل میں اہم کردار ادا کرتی ہے ، خاص طور پر جب ٹائٹینیم جیسے مواد کے ساتھ کام کرتے ہو۔ یہاں کچھ اہم وجوہات ہیں سی این سی مشینی ضروری ہے:

● صحت سے متعلق: سی این سی مشینیں مستقل معیار کو یقینی بناتے ہوئے انتہائی اعلی سطح کی درستگی اور صحت سے متعلق حصے تیار کرسکتی ہیں۔

● کارکردگی: سی این سی مشینیں مسلسل کام کرسکتی ہیں ، جس سے مزدوری کے اخراجات کم ہوسکتے ہیں اور پیداوار کی پیداوار میں اضافہ ہوتا ہے۔

● استرتا: سی این سی مشینوں کو پیچیدہ شکلوں اور ڈیزائنوں کی ایک وسیع رینج تیار کرنے کے لئے پروگرام کیا جاسکتا ہے ، جس سے مینوفیکچررز کو متنوع مصنوعات کی ضروریات کو پورا کرنے کے قابل بناتا ہے۔

● دہرانے کی اہلیت: سی این سی پروگراموں کو ذخیرہ اور دوبارہ استعمال کیا جاسکتا ہے ، جس سے حصوں کی مستقل اور تکرار کرنے والی پیداوار کی اجازت دی جاسکتی ہے۔

ٹائٹینیم کے معاملے میں ، سی این سی مشینی مندرجہ ذیل وجوہات کی بناء پر اکثر ترجیحی مینوفیکچرنگ تکنیک ہوتی ہے۔

● آکسیجن کے ساتھ پگھلنے والے مقام اور رد عمل کی وجہ سے ٹائٹینیم کو مؤثر طریقے سے کاسٹ کرنا یا ڈھالنا مشکل ہے۔

● سی این سی مشینی اعلی معیار کے ٹائٹینیم حصوں کی تیاری کے لئے درکار درستگی اور صحت سے متعلق فراہم کرتی ہے۔

● اس سے پیچیدہ شکلیں اور ڈیزائن تخلیق کرنے کی اجازت ملتی ہے جو مینوفیکچرنگ کے دیگر طریقوں سے حاصل کرنا مشکل ہو گی۔

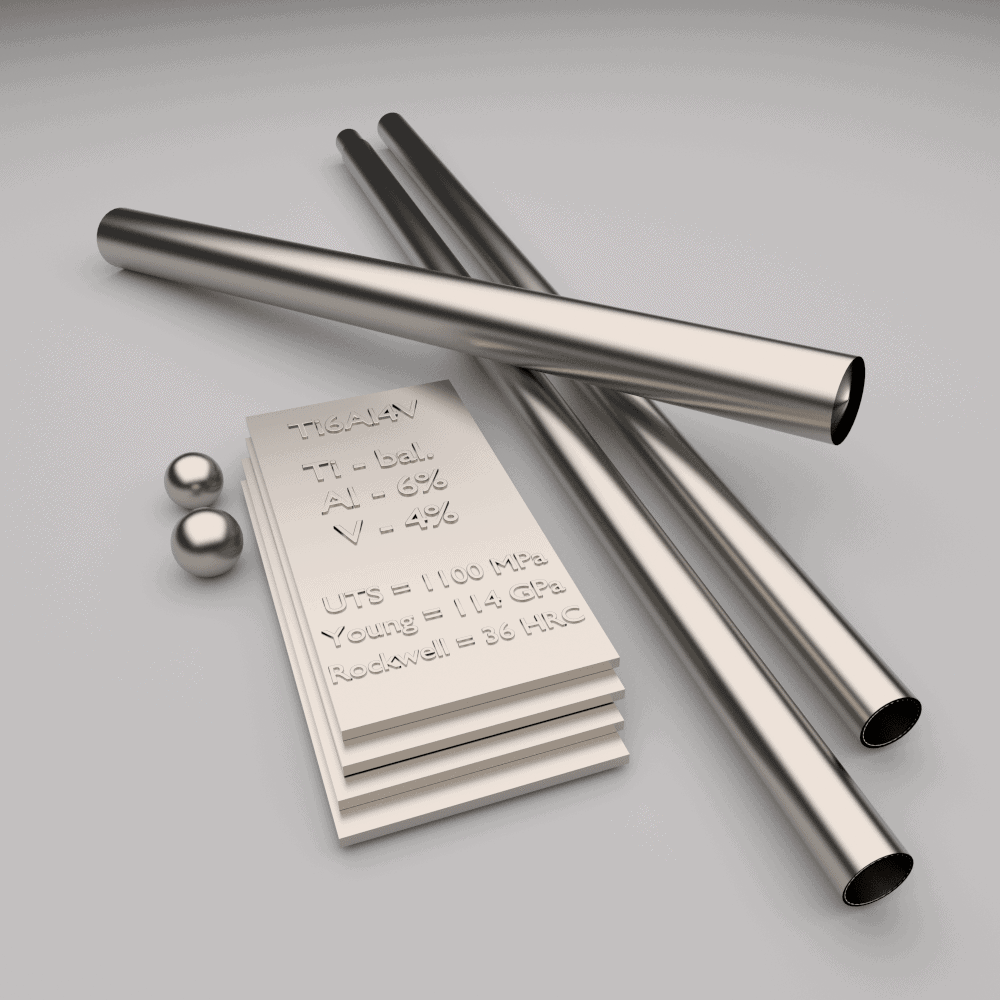

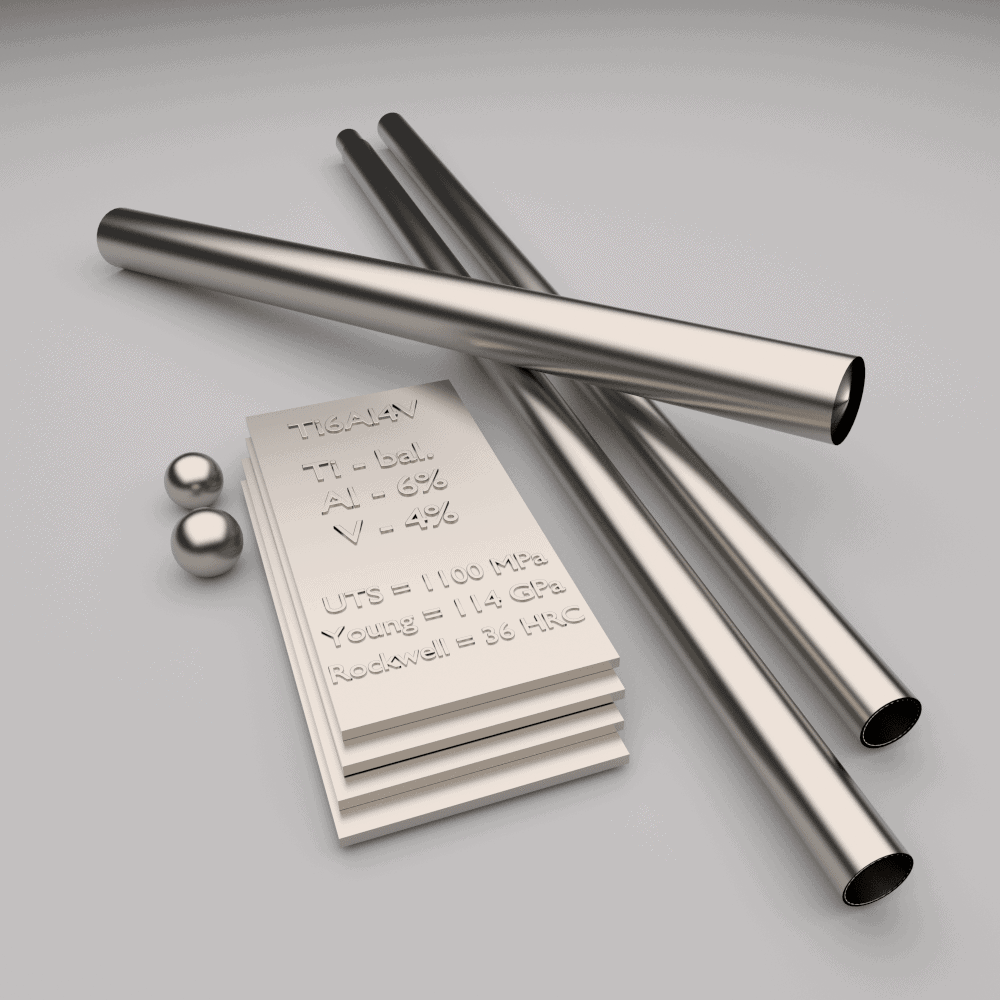

ٹائٹینیم مرکب کو سمجھنا

ٹائٹینیم مرکب کی درجہ بندی

ٹائٹینیم مرکب کو وسیع پیمانے پر تین قسموں میں درجہ بندی کیا جاسکتا ہے:

● خالص ٹائٹینیم: اس سے مراد ٹائٹینیم ہے جس میں کوئی اضافی الیئنگ عناصر نہیں ہیں۔ خالص ٹائٹینیم نسبتا نرم اور مشین میں آسان ہے۔

● الفا مرکب: ان مرکب میں ایلومینیم ، آکسیجن ، اور نائٹروجن جیسے مرکب عنصر ہوتے ہیں۔ وہ خالص ٹائٹینیم سے زیادہ مضبوط ہیں لیکن کم ڈکٹائل۔

● بیٹا اللوس: ان مرکب میں مولبڈینم ، آئرن ، وینڈیم ، کرومیم ، اور مینگنیج جیسے الیئنگ عناصر شامل ہیں۔ وہ زیادہ ductile ہیں اور طاقت کو بڑھانے کے لئے گرمی سے علاج کیا جاسکتا ہے.

خالص ٹائٹینیم کی خصوصیات

خالص ٹائٹینیم ، جسے تجارتی طور پر خالص (سی پی) ٹائٹینیم بھی کہا جاتا ہے ، میں درج ذیل خصوصیات ہیں:

● عمدہ سنکنرن مزاحمت: خالص ٹائٹینیم سخت ماحول میں بھی ، سنکنرن کے خلاف انتہائی مزاحم ہے۔

● اچھی شکل: خالص ٹائٹینیم نسبتا soft نرم اور ڈکٹائل ہے ، جس کی تشکیل اور مشین بنانا آسان ہے۔

● اعتدال پسند طاقت: اگرچہ ٹائٹینیم مرکب جتنا مضبوط نہیں ہے ، خالص ٹائٹینیم میں اب بھی دیگر دھاتوں کے مقابلے میں اچھی طاقت ہے۔

خالص ٹائٹینیم کے عام درجات میں گریڈ 1 (کم آکسیجن مواد) ، گریڈ 2 (معیاری آکسیجن مواد) ، گریڈ 3 (درمیانے آکسیجن مواد) ، اور گریڈ 4 (اعلی آکسیجن مواد) شامل ہیں۔

الفا اور بیٹا ٹائٹینیم مرکب کی خصوصیات

الفا ٹائٹینیم مرکب:

al ایلومینیم اور ٹن پر بنیادی الیئنگ عناصر کے طور پر شامل کریں

temperature اعلی درجہ حرارت پر اچھی طاقت اور رینگنے والی مزاحمت ہے

bet بیٹا مرکب سے کم ڈکٹائل

● مثال: TI-5AL-2.5SN (گریڈ 6)

بیٹا ٹائٹینیم مرکب:

on وینڈیم ، مولبڈینم اور آئرن جیسے عناصر پر مشتمل ہے

al الفا مرکب سے زیادہ ڈکٹائل اور قابل تشکیل

strength طاقت کو بڑھانے کے لئے گرمی کا علاج کیا جاسکتا ہے

● مثال: TI-6AL-4V (گریڈ 5)

ٹائٹینیم کے مختلف درجات

گریڈ | مصر/سی پی | طاقت | تشکیل پزیر | مشینری | عام ایپلی کیشنز |

1 | سی پی | سب سے کم | عمدہ | اعلی | کیمیائی پروسیسنگ ، میڈیکل |

2 | سی پی | کم | اعلی | اعتدال پسند | ایرو اسپیس ، میرین |

3 | سی پی | میڈیم | اعتدال پسند | کم | ایئر فریمز ، کریوجنکس |

4 | سی پی | اعلی | کم | بہت کم | ایرو اسپیس ، صنعتی |

5 | ti6al4v | بہت اونچا | اعتدال پسند | کم | ایرو اسپیس ، طبی امپلانٹس |

6 | ti5al2.5Sn | اعلی | اعتدال پسند | اعتدال پسند | ایرو اسپیس ، انجن کے پرزے |

7 | ti-0.15pd | کم | اعلی | اعلی | کیمیائی پروسیسنگ |

11 | ti-0.15pd | کم | اعلی | اعلی | صاف کرنا ، کیمیائی پروسیسنگ |

12 | ti-0.3mo-0.8ni | اعلی | اعتدال پسند | اعتدال پسند | میرین ، کیمیائی نظام |

23 | ti6al4v ایلی | اعلی | اعلی | کم | آرتھوپیڈک اور دانتوں کے امپلانٹس |

مشینی کے لئے صحیح ٹائٹینیم کھوٹ کا انتخاب کرنا

مشینی کے لئے ٹائٹینیم کھوٹ کا انتخاب کرتے وقت ، مندرجہ ذیل عوامل پر غور کریں:

● طاقت کے تقاضے: اگر اعلی طاقت کی ضرورت ہو تو ، بیٹا ایلائی جیسے TI-6AL-4V (گریڈ 5) کا انتخاب کریں۔

● تشکیل پزیر: اعلی شکل کی ضرورت ہوتی ہے جس میں اعلی شکل کی ضرورت ہوتی ہے ، خالص ٹائٹینیم (گریڈ 1-4) یا الفا بیٹا مرکب جیسے TI-6AL-4V (گریڈ 5) اچھے انتخاب ہیں۔

● مشینری: خالص ٹائٹینیم (گریڈ 1-2) اور کچھ الفا مرکب بیٹا مرکب سے زیادہ مشین بنانا آسان ہے۔

● سنکنرن مزاحمت: انتہائی سنکنرن ماحول کے لئے ، خالص ٹائٹینیم (گریڈ 1-4) یا بیٹا مرکب جیسے TI-0.3MO-0.8ni (گریڈ 12) کی سفارش کی جاتی ہے۔

● لاگت: خالص ٹائٹینیم اور الفا مرکب عام طور پر بیٹا مرکب سے کم مہنگے ہوتے ہیں۔

ٹائٹینیم کے استعمال کے فوائد اور نقصانات

کیوں ٹائٹینیم منتخب کریں: فوائد

ٹائٹینیم کے متعدد فوائد ہیں جو اسے مختلف ایپلی کیشنز کے لئے ایک پرکشش انتخاب بناتے ہیں۔

to اعلی طاقت سے وزن کا تناسب: ہلکا پھلکا ہونے کے دوران ٹائٹینیم ناقابل یقین حد تک مضبوط ہے ، جس کا وزن تانبے سے نصف ہے۔

● عمدہ سنکنرن مزاحمت: ٹائٹینیم سنکنرن کے خلاف انتہائی مزاحم ہے ، یہاں تک کہ سمندری پانی ، کلورین اور تیزاب جیسے مادوں سے بھی۔

● گرمی کی مزاحمت: ٹائٹینیم انتہائی اعلی درجہ حرارت پر اپنی طاقت اور استحکام کو برقرار رکھ سکتا ہے۔

● بائیوکمپیٹیبلٹی: ٹائٹینیم غیر زہریلا اور انسانی حیاتیات کے ساتھ مطابقت رکھتا ہے ، جس سے یہ طبی امپلانٹس اور آلات کے لئے مثالی ہے۔

● مشینری: اس کے چیلنجوں کے باوجود ، ٹائٹینیم کو صحیح تکنیک اور ٹولز کا استعمال کرتے ہوئے مشینی بنایا جاسکتا ہے۔

● ری سائیکل: ٹائٹینیم ری سائیکل ہے ، جس سے یہ ماحول دوست انتخاب ہے۔

مشینی ٹائٹینیم میں چیلنجز: نقصانات

اگرچہ ٹائٹینیم بہت سے فوائد پیش کرتا ہے ، لیکن یہ مشینی کے دوران کئی چیلنجز بھی پیش کرتا ہے۔

● حرارت کی تعمیر: ٹائٹینیم میں تھرمل چالکتا کم ہے ، جس کی وجہ سے کاٹنے کے آلے پر گرمی جمع ہوتی ہے ، جس کی وجہ سے تیز رفتار آلے کا لباس ہوتا ہے۔

● گیلنگ: ٹائٹینیم کاٹنے کے آلے پر عمل پیرا ہوسکتا ہے ، ایک ایسا رجحان جس کو گیلنگ کے نام سے جانا جاتا ہے ، جو آلے اور ورک پیس کو نقصان پہنچا سکتا ہے۔

● چیٹر اور کمپن: لچک کے ٹائٹینیم کا کم ماڈیولس مشینی کے دوران شدید چہچہانا اور کمپن کا سبب بن سکتا ہے ، جس سے سطح کے معیار کو متاثر ہوتا ہے۔

● محنت کو سخت کرنا: ٹائٹینیم مشینی کے دوران کام کرسکتا ہے ، سخت اور زیادہ کھرچنے والا ، مزید بڑھتے ہوئے آلے کا لباس بن سکتا ہے۔

● لاگت: ایلومینیم یا اسٹیل جیسے دیگر دھاتوں کے مقابلے میں ٹائٹینیم ایک مہنگا مواد ہے۔

دیگر دھاتوں کے ساتھ ٹائٹینیم کا موازنہ کرنا

ٹائٹینیم بمقابلہ اسٹیل:

● ٹائٹینیم اسٹیل سے زیادہ ہلکا اور سنکنرن مزاحم ہے۔

● اسٹیل عام طور پر ٹائٹینیم کے مقابلے میں مشین کے لئے سستا اور آسان ہوتا ہے۔

● ٹائٹینیم میں اسٹیل سے زیادہ طاقت سے وزن کا تناسب ہے۔

ٹائٹینیم بمقابلہ ایلومینیم :

● ٹائٹینیم ایلومینیم سے زیادہ مضبوط اور گرمی سے مزاحم ہے۔

● ایلومینیم ٹائٹینیم کے مقابلے میں مشین کے لئے کم مہنگا اور آسان ہے۔

● ٹائٹینیم میں ایلومینیم سے زیادہ طاقت سے وزن کا تناسب ہے۔

اگرچہ ٹائٹینیم اعلی خصوصیات کی پیش کش کرتا ہے ، لیکن اس کے چیلنجز اور لاگت اکثر ان ایپلی کیشنز کے ل a ایک انتخاب بناتی ہے جہاں اس کے فوائد خامیوں سے کہیں زیادہ ہوتے ہیں ، جیسے ایرو اسپیس ، میڈیکل اور اعلی کارکردگی کی صنعتوں میں۔

مشینی ٹائٹینیم کے چیلنجز

ٹائٹینیم کی کیمیائی رد عمل اور گیلنگ کے امور کو سمجھنا

ٹائٹینیم ایک انتہائی رد عمل دھات ہے۔ یہ مشینی کے دوران گیسوں کے ساتھ رد عمل کا اظہار کرسکتا ہے ، جس کی وجہ سے سطح آکسیکرن اور امبرٹیلمنٹ جیسے مسائل پیدا ہوتے ہیں۔ اس سے اجزاء کو کمزور کیا جاسکتا ہے اور ان کی سنکنرن مزاحمت کو کم کیا جاسکتا ہے۔

ٹائٹینیم میں بھی اس کی اعلی طاقت کے مقابلے میں لچک کا کم ماڈیولس ہے۔ اس سے مشین کا ایک 'چپچپا ' مواد بن جاتا ہے۔ ٹائٹینیم کاٹنے کے آلے پر عمل پیرا ہوسکتا ہے ، جس سے آلے کی ناکامی اور نقصان ہوتا ہے۔ یہ گیلنگ کے نام سے جانا جاتا ہے۔

گیلنگ مشینی ٹائٹینیم حصوں کی سطح کے ختم معیار کو بھی متاثر کرتی ہے۔

مشینی کے دوران گرمی کی تعمیر اور افواج کاٹنے کا انتظام کرنا

مشینی کے دوران درجہ حرارت کو ٹھنڈا رکھنا ٹائٹینیم کے ساتھ ایک بڑا چیلنج ہے۔ ٹائٹینیم میں تھرمل چالکتا کم ہے ، جس کی وجہ سے کاٹنے کے آلے کے مقام پر گرمی کی تعمیر ہوتی ہے۔ اس سے تیز آلے کے لباس کی طرف جاتا ہے اور کٹ سطحوں کے معیار پر منفی اثر پڑ سکتا ہے۔

سخت ٹائٹینیم مرکب دھاتوں کو اور بھی زیادہ نگہداشت کی ضرورت ہوتی ہے۔ CNC مشین پر بڑے چپ بوجھ اور کم RPM کی سفارش کی جاتی ہے۔ ہائی پریشر کولینٹ کا استعمال کاٹنے والے ٹولز کو بہتر کام کرنے میں بھی مدد مل سکتی ہے اور اعلی معیار کے ٹائٹینیم حصے تیار کرسکتے ہیں۔

ٹائٹینیم اللوز کو بھی اعلی کاٹنے والی افواج کی ضرورت ہوتی ہے ، جس کی وجہ سے ان کا کاٹنا مشکل ہوجاتا ہے۔ یہ قوتیں وجہ بن سکتی ہیں:

● تیز ٹول پہننا

● ناقص حصے

● اعلی کمپن ، مصنوعات کے معیار اور سطح کی تکمیل کو متاثر کرنا

بقایا دباؤ اور مادی سختی سے خطاب کرنا

ٹائٹینیم مرکب میں ایک کرسٹل ڈھانچہ ہے جو انہیں کم لچکدار بناتا ہے۔ اس سے مشینی صلاحیت کو کم کرنے ، مشینی کے دوران کاٹنے کی قوتوں میں اضافہ ہوسکتا ہے۔

کرسٹل ڈھانچہ ورک پیس میں بقایا دباؤ کا باعث بھی بن سکتا ہے۔ یہ دباؤ پیدا ہوسکتا ہے:

part حصے کی وارپنگ یا مروڑ

● کریکنگ

part کم حصہ کی زندگی

ٹائٹینیم کی کم لچک بھی مشینی کے دوران سخت سخت کرنے میں معاون ہے۔ چونکہ مواد کاٹا جاتا ہے ، یہ کاٹنے والے ٹولز کے لئے مشکل اور زیادہ کھرچ جاتا ہے۔

ٹائٹینیم کے لئے مشینی عمل

ٹائٹینیم مشینی چیلنجوں کا جائزہ

ٹائٹینیم کام کرنے کے لئے ایک سخت مواد ہے۔ اس میں خصوصیات کا ایک مجموعہ ہے جو روایتی مشینی طریقوں کو غیر موثر بناتا ہے۔ ان چیلنجوں کو سمجھنا اعلی معیار کے مشینی ٹائٹینیم حصوں کی تیاری کے لئے حل تلاش کرنے کے لئے ضروری ہے۔

● گرمی کا جمع: ٹائٹینیم کی کم تھرمل چالکتا ٹول کے مقام پر تیز رفتار گرمی کی تعمیر کا سبب بنتی ہے۔ اس سے ٹول پہننے میں اضافہ ہوتا ہے اور اس مسئلے کو بڑھاتے ہوئے ٹائٹینیم کو مزید سخت کیا جاتا ہے۔

material 'چپچپا ' مواد: ٹائٹینیم کا لچک کا کم ماڈیولس اس کی اعلی طاقت کے مقابلے میں اس کو 'چپچپا ' مواد بناتا ہے۔ یہ کاٹنے کے آلے پر عمل پیرا ہوسکتا ہے ، جس کی وجہ سے آلے کی ناکامی اور سطح کی ناقص ختم ہوسکتی ہے۔

● چیٹر اور اسپرنگ بیک: ٹائٹینیم کی لچک کٹے ہوئے مقام پر ورک پیس کمپن (چیٹر) اور اسپرنگ بیک کا سبب بن سکتی ہے ، جس سے مشینی کی خراب صورتحال پیدا ہوتی ہے اور سمجھوتہ کرنے والی رواداری پیدا ہوتی ہے۔

ٹائٹینیم کے لئے صحیح کاٹنے والے ٹولز کا انتخاب

ٹائٹینیم کی مشینی کے لئے صحیح کاٹنے کے آلے کا انتخاب بہت ضروری ہے۔ ٹنگسٹن ، کاربن ، اور وینڈیم سے بنی تیز رفتار اسٹیل ٹولز ، 600 ° C تک سختی برقرار رکھ سکتے ہیں۔ وہ گہری کٹوتیوں کی اجازت دیتے ہیں اور چپکے ہوئے کناروں کو کم کرتے ہیں۔

جیسے جیسے ٹائٹینیم کی مقبولیت بڑھتی جارہی ہے ، ٹول مینوفیکچررز خصوصی حل تیار کررہے ہیں:

● ملعمع کاری: حرارت سے بچنے والے ملعمع کاری جیسے ٹائٹینیم ایلومینیم نائٹریڈ (ٹلن) یا ٹائٹینیم کاربو نائٹرائڈ (ٹی آئی سی این) آلے کی زندگی کو بڑھا سکتے ہیں۔

● ناہموار کاٹنے والے کناروں: کاٹنے والے کناروں کے مابین ناہموار وقفہ کاری چہچہانا میں خلل ڈالنے میں مدد کرتا ہے۔

اعلی معیار کے ٹائٹینیم سے متعلق مخصوص ٹولز کا استعمال کریں اور سست ٹولز کو کثرت سے تبدیل کریں۔ گرمی کی تعمیر کو کم کرتے ہوئے دھات کو ہٹانے کی شرحوں کو برقرار رکھنے کے ل more زیادہ کاٹنے والے کناروں والے چھوٹے قطر کے اوزار پر غور کریں۔

کارکردگی کو بڑھانے میں ٹول کوٹنگ کا کردار

ٹول کوٹنگز ٹائٹینیم کی مشینی کرتے وقت پیدا ہونے والی گرمی کا مقابلہ کرنے کے آلے کی صلاحیت کو بہت بہتر بنا سکتی ہے۔ ٹیلن (ٹائٹینیم ایلومینیم نائٹریڈ) ایک مناسب کوٹنگ ہے جو:

built بلٹ اپ ایجز ، گیلنگ ، اور چپ ویلڈنگ کا مقابلہ کرنے کے لئے چکنا پن مہیا کرتا ہے۔

tit ٹائٹینیم مشینی کرتے وقت اعلی درجہ حرارت کا تجربہ کرنے کے ل well مناسب ہے۔

مستحکم سطح کی اہمیت اور چہچہانا کم سے کم

ٹائٹینیم ٹول چیٹر (کمپن) کا سبب بنتا ہے ، لہذا کمپن کو کم کرنا بہت ضروری ہے۔ تخفیف کو روکنے کے لئے ورک پیس کو مضبوطی سے محفوظ کریں۔ انتہائی سخت ٹولنگ سیٹ اپ کے ساتھ اعلی معیار کی سی این سی مشینیں استعمال کریں۔ آلے کی افادیت کو کم کرنے کے لئے کم کاٹنے والے ٹولز کے استعمال پر غور کریں۔

ٹائٹینیم کے لئے روایتی ملنگ بمقابلہ ملنگ بمقابلہ

روایتی گھسائی کرنے والی: اس روایتی طریقہ کار میں ، چپ کی چوڑائی پتلی شروع ہوتی ہے اور بڑھ جاتی ہے ، جس سے زیادہ گرمی ورک پیس میں ڈالتی ہے اور تناؤ کو بڑھاتی ہے۔

چڑھنے کی گھسائی کرنے والی: چپ کی چوڑائی اونچی اور کم ہوتی ہے ، جس سے ورک پیس کے بجائے چپ میں گرمی کی منتقلی کو فروغ ملتا ہے۔ یہ ایک صاف ستھرا قینچ بھی بناتا ہے اور مداخلت کو روکتے ہوئے کٹر کے پیچھے چپس کھینچتا ہے۔

ٹائٹینیم کو مشینی کرتے وقت چپس کو چیک میں رکھنے کے لئے کلیمب ملنگ ایک مفید حکمت عملی ہے۔

ٹائٹینیم مشینی اشارے

گرمی کا انتظام: درجہ حرارت کو کم رکھنے کے لئے حکمت عملی

درجہ حرارت کو نیچے رکھنا بہت ضروری ہے جب ٹائٹینیم مشینی کرتے ہو۔ چونکہ ٹائٹینیم گرمی کو اچھی طرح سے انجام نہیں دیتا ہے ، لہذا زیادہ تر توانائی کاٹنے کے آلے میں جاتی ہے۔ اس گرمی کا سبب بن سکتا ہے:

● قبل از وقت ٹول کی ناکامی

tools ٹولز کی کمی اور زیادہ رگڑنا ، اور بھی زیادہ گرمی پیدا کرنا

some کچھ مواد کے ساتھ آگ کا خطرہ

درجہ حرارت کو نیچے لانے کے لئے فراخدلی مقدار میں کولینٹ کا استعمال کریں۔ ایک ہائی پریشر کولنگ سسٹم جو کام کے علاقے اور ٹول کو 10 ٪ مرکوز کولینٹ کے ساتھ دھماکے سے اڑا دیتا ہے۔ کولینٹ حراستی میں اضافہ سے بھی مدد مل سکتی ہے۔

بہتر مشینی نتائج کے لئے استحکام کو یقینی بنانا

اپنے ٹولز کو صدمہ پہنچانے اور گھماؤ پھراؤ کرنے والی قوتوں کو بے نقاب کرنے سے اضافی دباؤ کا اضافہ ہوتا ہے ، جس سے تیز لباس پہننے کا باعث بنتا ہے۔ ٹول کو براہ راست ٹائٹینیم میں داخل کرنے سے گریز کریں۔ اس کے بجائے:

cut اس کو کٹ میں آسانی سے بنانے کے لئے ٹول کو آہستہ سے آرک کریں

the اسی سمت (گھڑی کی سمت یا گھڑی کی سمت) میں موٹی ٹو پتلی ملنگ کی پیروی کریں

کٹ کے اختتام پر ، چیمفر (ڈھلوان نالی) استعمال کریں۔ اس سے ٹول کو آہستہ آہستہ گہرائی سے محروم کرنے کی اجازت ملتی ہے ، جس سے کم طاقت کے ساتھ منتقلی میں آسانی پیدا ہوتی ہے۔

ٹول کی بحالی: اپنے ٹولز کو تیز اور موثر رکھنا

موثر ٹائٹینیم کاٹنے کے لئے تیز ٹولز ضروری ہیں۔ تاہم ، ٹائٹینیم آپ کے ٹولز کو جلدی سے کم کرسکتا ہے۔ ان کا باقاعدگی سے معائنہ کریں اور کسی بھی طرح کے لباس کی علامتوں کو تبدیل کریں۔

ایک سست ٹول زیادہ گرمی پیدا کرے گا اور اس مسئلے کو پیچیدہ بنا کر تیز تر پہنتا ہے۔

گیلنگ اور چپنگ کو کم سے کم کرنے کی تکنیک

گیلنگ: ٹائٹینیم آسانی سے دوسرے مواد کے ساتھ کھوٹ جاتا ہے ، جس کی وجہ سے کاٹنے کے دوران گیلنگ اور کناروں کی دوبارہ ویلڈنگ ہوتی ہے۔ تیز ٹولز ، اور چکنا کرنے والے سامان کا استعمال کرتے ہوئے گرمی کو نیچے رکھنا اس کو کم کرسکتا ہے۔

چپنگ: جب دھات کے ٹکڑوں کو کمپریس اور کاٹنے والے کنارے پر عمل پیرا ہوتا ہے تو اسے چپنگ کہتے ہیں۔ مزید تعمیراتی کارکردگی پر اثر پڑتا ہے اور اس آلے کو شدید نقصان پہنچا سکتا ہے۔

تیز ٹولز اور چکنا کرنے والے ٹائٹینیم مشینی کے دوران چپنگ کو کم سے کم کرنے میں بھی مدد کرتے ہیں۔

مشینی چیلنجز اور حل

مشینی کے دوران حرارت کا انتظام

ٹائٹینیم مشینی کرتے وقت سب سے بڑا چیلنج ہر چیز کو ٹھنڈا رکھنا ہے۔ ٹائٹینیم کی کم تھرمل چالکتا ٹول کے مقام پر تیزی سے گرمی کی تعمیر کا سبب بنتی ہے۔

کولینٹ کا کردار

ضرورت سے زیادہ گرمی کا ایک واضح حل زیادہ کولینٹ کا استعمال کر رہا ہے۔ ورک زون اور ٹول کو 10 ٪ مرکوز کولینٹ کے ساتھ دھماکے سے رابطے کے علاقے کو ٹھنڈا رکھا جائے گا۔ یہ گرمی لے جانے والے کسی بھی چپس کو بھی دھوئے گا۔

ہائی پریشر کولینٹ تکنیک

ایپلی کیشنز کو تبدیل کرنے کے ل the ، کولینٹ کی پوزیشن اور دباؤ بہت ضروری ہے۔ صحیح درخواست کے ساتھ ، سطح کی بہت زیادہ رفتار اور دھات کو ہٹانے کی شرحیں حاصل کی جاسکتی ہیں۔

تاہم ، ہائی پریشر کولینٹ بعض اوقات اس حصے کی سطح پر مادی ریپوزیشن کا سبب بن سکتا ہے۔ اس پر قابو پانے کی حکمت عملی کی منصوبہ بندی کرکے اور حتمی ختم کٹوتیوں کے لئے کولینٹ پریشر کو کم کرکے قابو پایا جاسکتا ہے۔

سخت کام کو روکنا

ٹائٹینیم سخت محنت کا شکار ہے۔ چونکہ مواد کاٹا جاتا ہے ، یہ ٹولنگ کے لئے مشکل اور زیادہ کھرچتا ہے۔

مستقل فیڈ کی اہمیت

فیڈ کی مستقل شرح کو برقرار رکھنے سے یہ یقینی بنتا ہے کہ کام سے سخت مواد کاٹنے کو کم سے کم رکھا جاتا ہے۔ اس سے مزید محنت کو سخت اور ضرورت سے زیادہ آلے کے لباس سے روکتا ہے۔

فیڈ ریٹ کو ایڈجسٹ کرنا

اگر ممکن ہو تو ، فیڈ کی شرح میں اضافہ فائدہ مند ثابت ہوسکتا ہے۔ اس کا مطلب ہے کہ یہ آلہ کسی خاص علاقے میں کم وقت گزارتا ہے ، جس سے گرمی کی تعمیر کم ہوتی ہے اور کاٹنے والے کنارے پر سخت محنت ہوتی ہے۔

ٹائٹینیم کے لئے ٹولنگ کے تحفظات

صحیح ٹولز کا انتخاب

پی وی ڈی کوٹنگ والے کاربائڈ ٹپ ٹولز ٹائٹینیم کاٹنے کے لئے بہترین موزوں ہیں۔ نئی ملعمع کاری جیسے ٹیلن (ٹائٹینیم ایلومینیم نائٹریڈ) بھی دستیاب ہیں۔

ٹائٹینیم ایک نسبتا surprumn موسم بہار والا مواد ہے ، لہذا ایک تیز ٹول بالکل نازک ہے۔ دو ٹوک ٹولز سطح کو رگڑیں گے اور چہچہانا کا سبب بنے گا۔

ٹول کوٹنگ اور دیکھ بھال

ٹائٹل جیسے کوٹنگز ٹائٹینیم کو مشینی کرتے وقت تیز گرمی کا مقابلہ کرنے کے آلے کی صلاحیت کو بہتر بناتے ہیں۔ وہ چکنائی مہیا کرتے ہیں اور اعلی درجہ حرارت کے ل well مناسب ہیں۔

باقاعدگی سے ٹول معائنہ اور سست ٹولز کی تبدیلی ضروری ہے ، کیونکہ سست ٹول زیادہ گرمی پیدا کرتے ہیں اور تیزی سے پہنتے ہیں۔

موثر چپ کنٹرول کی حکمت عملی

ٹائٹینیم لمبی چپس تیار کرسکتا ہے جو ٹولنگ کو آسانی سے نقصان پہنچا سکتا ہے اور ورک پیس کی سطح کو نشان زد کرسکتا ہے۔ لمبی ، پتلی چپس بھی کام کے زون سے دور گرمی کی منتقلی میں مدد نہیں کرتی ہیں۔

ٹولنگ اور ٹول کے راستوں کا استعمال کرنا جو چھوٹے ، موٹی چپس بناتے ہیں جب ٹائٹینیم مشینی کرتے وقت مثالی ہوتا ہے۔ مناسب چپ کنٹرول ضروری ہے۔

صحت سے متعلق اور حفاظت کے لئے ورک ہولڈنگ حل

ٹائٹینیم کی مشینی کرتے وقت محفوظ ورک ہولڈنگ اہم ہے۔ یہ عمل سے کمپن کو ہٹاتا ہے ، جس سے بہتر کاٹنے کے اعداد و شمار کی اجازت ہوتی ہے۔

بہت سے ٹائٹینیم حصوں میں پتلی حصے ہوتے ہیں ، لہذا حتمی کارروائیوں کے لئے اپنی مرضی کے مطابق ورک ہولڈنگ حل کا استعمال کرنے سے بہتر نتائج برآمد ہوتے ہیں۔ یہ اکثر جزو کے لئے زیادہ سے زیادہ رسائی اور مدد کی اجازت دیتا ہے۔

موثر مشینی کے لئے ٹول پاتھ کی اصلاح

ٹائٹینیم کو مشینی کرتے وقت صحیح ٹول کے راستے کا انتخاب اتنا ہی ضروری ہے جتنا صحیح ٹول کا انتخاب کرنا۔

ٹول کے راستے جو ورک پیس میں مستقل کٹر کی مصروفیت کو یقینی بناتے ہیں ضروری ہیں۔ مثال کے طور پر ، جب کسی سلاٹ کاٹنے سے ٹروچائڈیل نمونہ اس وقت کو کم کرتا ہے جس میں کسی بھی بانسری میں مصروف ہوتا ہے ، جس سے گرمی کی تعمیر کو محدود کرتا ہے۔

ورک پیس میں آلے کو اور باہر جانے سے صدمے اور اچانک حرکات کو کم کیا جاتا ہے جو ٹولز کو شدید نقصان پہنچا سکتے ہیں۔

ٹائٹینیم حصوں کے لئے سطح تکمیل تکنیک

پالش ، انوڈائزنگ ، اور کرومنگ کے لئے ایک رہنما

سی این سی مشینی کے بعد ، ٹائٹینیم کے مختلف حصوں کو سطح کو ختم کرنے کے مختلف علاج سے بہتر بنایا جاسکتا ہے۔ یہ علاج فعال یا جمالیاتی مقاصد کی تکمیل کرسکتے ہیں۔

پالش کرنا سطح کی ایک عام تکنیک ہے۔ یہ ٹائٹینیم حصوں کی ظاہری شکل کو تیز کرنے اور بڑھانے میں مدد کرتا ہے۔

انوڈائزنگ ایک الیکٹرو کیمیکل عمل ہے جو ٹائٹینیم سطح پر پائیدار ، آرائشی آکسائڈ کوٹنگ پیدا کرتا ہے۔ یہ سنکنرن کو بہتر بناتا ہے اور مزاحمت کے خلاف مزاحمت کرتا ہے۔

کرومنگ میں کرومیم کی ایک پتلی پرت ٹائٹینیم حصے میں جمع کرنا شامل ہے۔ اس سے سطح کی خصوصیات جیسے ظاہری شکل ، سختی اور سنکنرن مزاحمت میں اضافہ ہوتا ہے۔

پاؤڈر کوٹنگ ، پی وی ڈی کوٹنگ ، اور برش کرنا سمجھنا

پاؤڈر کوٹنگ ایک خشک فائننگ کا عمل ہے جہاں چارج شدہ پاؤڈر لگایا جاتا ہے اور پھر گرمی کے تحت اس کا علاج کیا جاتا ہے۔ یہ ٹائٹینیم حصوں کے لئے بہترین استحکام اور سنکنرن تحفظ پیش کرتا ہے۔

پی وی ڈی (جسمانی بخارات جمع) کوٹنگ ایک ویکیوم جمع کرنے کا عمل ہے جو ٹائٹینیم کے پرزوں پر بہت پتلی ، سخت ملعمع کاری پیدا کرتا ہے۔ پی وی ڈی کوٹنگز پہننے اور سنکنرن مزاحمت جیسی خصوصیات کو بہتر بناتی ہیں۔

برش کرنا کھرچنے والے تنتوں کا استعمال کرتے ہوئے ٹائٹینیم سطح پر نمونوں یا بناوٹ کو بنانے کا ایک آسان میکانکی عمل ہے۔ یہ پرکشش ختم پیدا کرسکتا ہے جیسے ہیئر لائن یا سرکلر برش پیٹرن۔

یہ سطح کے علاج ٹائٹینیم کی خصوصیات کو مخصوص فنکشنل تقاضوں یا مختلف ایپلی کیشنز میں مطلوبہ جمالیاتی اثرات کے لئے تیار کرنے کی اجازت دیتے ہیں۔

سی این سی نے ٹائٹینیم کے مختلف حصوں کی متنوع ایپلی کیشنز

ایرو اسپیس میں ٹائٹینیم: بنیادی باتوں سے پرے

ایرو اسپیس انڈسٹری میں ٹائٹینیم بڑے پیمانے پر اس کی غیر معمولی خصوصیات کی وجہ سے استعمال ہوتا ہے۔ اس میں وزن سے زیادہ تناسب ، بقایا سنکنرن مزاحمت ، اور انتہائی گرم ماحول کا مقابلہ کرسکتا ہے۔

ایرو اسپیس میں ، سی این سی مشینی ٹائٹینیم حصوں میں شامل ہیں:

● ہوائی جہاز کے انجن کے اجزاء جیسے ٹربائن بلیڈ اور کمپریسر پارٹس

● ایئر فریم ڈھانچے اور اجزاء

● روٹرز اور شافٹ

ٹائٹینیم طیارے کی پیداوار کو چلاتا ہے - عالمی ٹائٹینیم کی فراہمی کا تقریبا two دوتہائی حصہ ہوائی جہاز کے انجنوں اور ایئر فریموں میں جاتا ہے۔

سمندری اور بحری درخواستیں: سمندر کے نیچے استحکام

زیادہ تر دھاتوں کے مقابلے میں ، ٹائٹینیم میں اعلی سنکنرن مزاحمت ہوتی ہے۔ یہ سمندری ایپلی کیشنز میں سمندری پانی کے سخت ماحول کے مقابلہ کے ل perfect بہترین بناتا ہے۔

ٹائٹینیم میرین حصوں میں شامل ہیں:

● پروپیلر شافٹ

● پانی کے اندر روبوٹکس کے اجزاء

● دھاندلی کا سامان

● بال والوز

● میرین ہیٹ ایکسچینجر

● فائر سسٹم پائپنگ

● پمپ

● راستہ اسٹیک لائنر

بورڈ کولنگ سسٹم

آٹوموٹو جدت میں ٹائٹینیم کا کردار

اگرچہ ایلومینیم آٹوموٹو سیکٹر پر حاوی ہے ، ٹائٹینیم کی غیر معمولی خصوصیات کچھ آٹوموٹو حصوں کے ل suitable مناسب بناتی ہیں۔

● انجن والوز اور والو اسپرنگس

● برقرار رکھنے والے

● معطلی کے اسپرنگس

● بریک کیلیپرز اور پسٹن

st سلاخوں کو مربوط کرنا

● پسٹن پن

● انجن راکرز

ٹائٹینیم ان اجزاء میں وزن کم کرتے ہوئے کارکردگی کو بہتر بناتا ہے۔

میڈیکل اور دانتوں کے شعبوں پر ٹائٹینیم کے اثرات

ٹائٹینیم کی بائیوکمپیٹیبلٹی ، سنکنرن مزاحمت ، اور کم بجلی کی چالکتا یہ طبی ایپلی کیشنز کے لئے اہم بناتی ہے۔ اس کی جسمانی پییچ اقدار osseointegration (ہڈیوں کے امپلانٹ بانڈنگ) کو فروغ دیتے ہیں۔

عام میڈیکل ٹائٹینیم حصوں میں شامل ہیں:

● آرتھوپیڈک ایمپلانٹس (ہپ ، گھٹنے)

● ہڈی پلیٹیں اور پیچ

● ریڑھ کی ہڈی کی اصلاح کی سلاخیں ، پلیٹیں ، کنیکٹر

● دانتوں کی ایمپلانٹس ، پل ، تاج

● سرجیکل آلات

ٹائٹینیم کی خصوصیات اسے انسانی جسم کے اندر استعمال کرنے کی اجازت دیتی ہیں ، جو روزانہ زندگیوں کو متاثر کرتی ہیں۔

ٹائٹینیم مشینی کے لئے ٹیم ایم ایف جی کے ساتھ شراکت داری

ٹیم ایم ایف جی کی جدید ٹائٹینیم مشینی صلاحیتیں

ٹیم ایم ایف جی اپنی جدید ترین ٹیکنالوجی اور گہری مہارت کے ساتھ صحت سے متعلق مشینی صنعت میں کھڑا ہے ، خاص طور پر سی این سی مشینی ٹائٹینیم کے دائرے میں۔ کمپنی کی جدید مشینی صلاحیتوں کو ٹائٹینیم کی خصوصیات کے ذریعہ پیش کردہ انوکھے چیلنجوں سے نمٹنے کے لئے ڈیزائن کیا گیا ہے ، جس سے تیار کردہ ہر جزو میں صحت سے متعلق ، کارکردگی اور معیار کو یقینی بنایا جاسکے۔

ٹائٹینیم مشینی میں ٹیم ایم ایف جی کی کامیابی کی بنیاد اس کے جدید سامان اور تکنیک کو اپنانے میں ہے۔ 5 محور سی این سی مشینوں سے لیس ، ٹیم ایم ایف جی بے مثال درستگی کے ساتھ ٹائٹینیم حصوں پر پیچیدہ کٹوتیوں اور پیچیدہ تفصیلات انجام دے سکتا ہے۔ یہ صلاحیت ان صنعتوں کے لئے بہت ضروری ہے جس میں اعلی صحت سے متعلق اجزاء کی ضرورت ہوتی ہے ، جیسے ایرو اسپیس اور طبی آلات۔

مزید برآں ، جدت طرازی کے لئے ٹیم ایم ایف جی کی وابستگی اس کے ٹولنگ اور پروگرامنگ کی حکمت عملیوں تک پھیلی ہوئی ہے ، جو خاص طور پر ٹائٹینیم مشینی کے لئے تیار کی گئی ہے۔ اعلی معیار کے ٹولز کا انتخاب کرکے اور مشینی پیرامیٹرز کو بہتر بناتے ہوئے ، TEMMFG عام مسائل جیسے ٹول پہننے اور مادی اخترتی کو کم کرتا ہے ، شروع سے ختم ہونے تک ہموار مینوفیکچرنگ کے عمل کو یقینی بناتا ہے۔ آج ہم سے رابطہ کریں!

کامیابی کی کہانیاں: خیالات کو حقیقت میں تبدیل کرنا

ٹیم ایم ایف جی کا کامیابی کی کہانیوں کا پورٹ فولیو کمپنیوں کے منصوبوں کے تنوع اور پیچیدگی کی عکاسی کرتا ہے۔ ایک قابل ذکر مثال میں ایرو اسپیس گریڈ ٹائٹینیم اجزاء کی تیاری بھی شامل ہے ، جہاں ٹیم ایم ایف جی کی مہارت نے ایرو اسپیس کے سخت معیارات کو برقرار رکھتے ہوئے پیداوار کے وقت اور اخراجات کو نمایاں طور پر کم کیا۔

کامیابی کی ایک اور کہانی میڈیکل انڈسٹری میں ٹیم ایم ایف جی کے کردار کو اجاگر کرتی ہے ، جہاں کمپنی کی صحت سے متعلق مشینی خدمات نے جدید ٹائٹینیم میڈیکل ایمپلانٹس کے قیام میں سہولت فراہم کی۔ ان ایمپلانٹس ، جو اپنی بائیو کمپیوٹیبلٹی اور استحکام کے لئے مشہور ہیں ، نے مریضوں کے نتائج میں اضافہ کیا ہے اور میڈیکل مینوفیکچرنگ میں قابل اعتماد شراکت دار کے طور پر ٹیم ایم ایف جی کو مزید قائم کیا ہے۔

کامیابی کی یہ کہانیاں نہ صرف TEAMMFG کی تکنیکی صلاحیتوں کو ظاہر کرتی ہیں بلکہ صارفین کے اطمینان اور منصوبے کی کامیابی کے لئے اس کے عزم کو بھی ظاہر کرتی ہیں۔ گاہکوں کے ساتھ قریب سے تعاون کرکے ، ان کی انوکھی ضروریات کو سمجھنے اور اس کی جدید مشینی صلاحیتوں کو فائدہ اٹھانے سے ، ٹیم ایم ایف جی نے متعدد کاروباروں کو اپنے جدید نظریات کو ٹھوس ، اعلی معیار کے ٹائٹینیم حصوں میں تبدیل کرنے میں مدد فراہم کی ہے۔

ٹائٹینیم مشینی کے لئے ٹیم ایم ایف جی کے ساتھ شراکت داری کا مطلب صرف اعلی مشینی خدمات تک رسائی سے زیادہ نہیں ہے۔ یہ مینوفیکچرنگ کی فضیلت کی حدود کو آگے بڑھانے کے لئے ایک سرشار حلیف کے ساتھ افواج میں شامل ہونے کے بارے میں ہے۔ چاہے آپ ایرو اسپیس ، آٹوموٹو ، میڈیکل ، یا میرین انڈسٹری میں ہوں ، ٹیم ایم ایف جی کے تیار کردہ حل اور غیر متزلزل مدد سے آپ کے ٹائٹینیم مشینی منصوبے وقت پر ، اور بجٹ کے اندر کامیاب ہوں گے۔

نتیجہ

سی این سی مشینی ٹائٹینیم کے کلیدی نکات کا خلاصہ کرنا

ٹائٹینیم ایک غیر معمولی مواد ہے جس میں اعلی طاقت ، ہلکا پھلکا ، سنکنرن مزاحمت ، اور انتہائی درجہ حرارت کا مقابلہ کرنے کی صلاحیت جیسی خصوصیات کا ایک قابل ذکر امتزاج ہے۔ تاہم ، وہی خصوصیات جو اسے مطلوبہ بناتی ہیں وہ ٹائٹینیم کے پرزوں کو مشینی کرتے وقت بھی اہم چیلنجز پیدا کرتی ہیں۔

تیزی سے گرمی کی تعمیر ، گیلنگ ، چہچہانا ، اور سخت محنت جیسے معاملات پر قابو پانے کے لئے احتیاط سے کنٹرول کرنے والے عوامل کی ضرورت ہوتی ہے جیسے:

tit ٹائٹینیم کے لئے تیار کردہ بہتر کاٹنے والے ٹولز اور کوٹنگز کا استعمال

j کمپن کو کم سے کم کرنے کے لئے سخت اور مستحکم سیٹ اپ کو برقرار رکھنا

feed فیڈ ریٹ جیسے کاٹنے کے پیرامیٹرز کو ایڈجسٹ کرنا اور ہائی پریشر کولینٹ کا اطلاق کرنا

ch چپ کے بہتر کنٹرول کے لئے کلیمب ملنگ جیسی حکمت عملیوں کو نافذ کرنا

ان تکنیکوں میں مہارت حاصل کرنے سے مینوفیکچروں کو متنوع صنعتوں میں ٹائٹینیم کی مکمل صلاحیتوں کو غیر مقفل کرنے کی اجازت ملتی ہے۔

سی این سی مشینی اور صنعت کی درخواستوں میں ٹائٹینیم کا مستقبل

چونکہ مینوفیکچرنگ ٹیکنالوجیز آگے بڑھتی جارہی ہیں ، ہم توقع کرسکتے ہیں کہ ٹائٹینیم متعدد شعبوں میں زیادہ وسیع پیمانے پر استعمال ہوتا ہے۔ سی این سی مشینی صلاحیتوں میں بہتری ، ٹائٹینیم کے لئے اضافی مینوفیکچرنگ کے عمل ، اور ٹائٹینیم کھوٹ کی نئی پیشرفت اس توسیع کو آگے بڑھائے گی۔

ایرو اسپیس ٹائٹینیم کی مانگ کا ایک بڑا ڈرائیور رہے گا۔ لیکن ہم آٹوموٹو ، توانائی ، صارفین کے سامان ، اور خاص طور پر میڈیکل فیلڈ میں اس کی بایوکیوپیٹیبلٹی کی وجہ سے بڑھتی ہوئی ٹائٹینیم ایپلی کیشنز کا بھی مشاہدہ کریں گے۔

صحیح مہارت اور جدید سامان کے ساتھ ، مینوفیکچررز ٹائٹینیم مشینی چیلنجوں پر قابو پاسکتے ہیں۔ اس سے جدید مصنوعات میں دھات کی اس غیر معمولی خصوصیات کو فائدہ اٹھانے کے لئے نئے مواقعوں کو غیر مقفل کیا جائے گا جو پہلے ناممکن یا غیر معاشی تھے۔

سی این سی مشینی ٹائٹینیم کے لئے عمومی سوالنامہ

س: کولینٹ کا انتخاب ٹائٹینیم مشینی کو کس طرح متاثر کرتا ہے؟

A: کولینٹ انتخاب بہت ضروری ہے۔ ہائی پریشر ، 10 ٪ مرکوز کولینٹ ٹول کو ٹھنڈا کرتا ہے۔ مناسب کولینٹ زیادہ گرمی ، طول دینے والے آلے کی زندگی کو روکتا ہے۔

س: ٹائٹینیم کی مشینی کرتے وقت سب سے عام پریشانیوں کا سامنا کیا ہے؟

A: عام مسائل میں حرارت کی تعمیر ، گیلنگ ، چہچہانا ، اور سخت محنت شامل ہیں۔ ان چیلنجوں پر قابو پانے کے لئے خصوصی تکنیک کی ضرورت ہوتی ہے۔

س: کیا میں ٹائٹینیم کو مشینی بنانے کے لئے معیاری ٹولز استعمال کرسکتا ہوں؟

A: نہیں ، معیاری ٹولز غیر موثر ہیں۔ قبل از وقت لباس کو روکنے کے لئے ٹائٹینیم کے لئے خاص طور پر ڈیزائن کردہ لیپت کاربائڈ ٹولز کا استعمال کریں۔

س: مشینی میں ٹائٹینیم کو دوسری دھاتوں سے کیا مختلف بناتا ہے؟

A: ٹائٹینیم کی کم تھرمل چالکتا گرمی کی تعمیر کا باعث بنتی ہے۔ اس کا کم ماڈیولس اسے 'چپچپا ' بناتا ہے اور چہچہانا کا شکار ہوتا ہے۔

س: ٹائٹینیم کی گرمی کی مزاحمت اس کے مشینی عمل کو کیسے متاثر کرتی ہے؟

A: ٹائٹینیم کی گرمی کی مزاحمت اعلی کاٹنے والی قوتوں کی ضرورت ہوتی ہے۔ مناسب کولنگ اور بہتر پیرامیٹرز ضروری ہیں۔

س: ٹائٹینیم کے لئے روایتی ملنگ سے زیادہ چڑھنے کی گھسائی کرنے والے استعمال کرنے کے کیا فوائد ہیں؟

A: چڑھنے کی گھسائی کرنے سے ورک پیس کے بجائے چپس میں گرمی کی منتقلی کو فروغ ملتا ہے۔ اس سے سطح کی بہتر تکمیل کے لئے رگڑ بھی کم ہوجاتی ہے۔

س: ٹائٹینیم کی مشینی کرتے وقت میں ٹول پہننے اور ناکامی کو کیسے روک سکتا ہوں؟

A: مناسب کوٹنگز جیسے ٹلن کا استعمال کریں اور ہلکے ٹولز کو باقاعدگی سے تبدیل کریں۔ مستحکم سیٹ اپ اور بہتر پیرامیٹرز بھی لباس کو کم کرتے ہیں۔

س: مشینی ٹائٹینیم حصوں کے لئے سب سے عام ایپلی کیشنز کیا ہیں؟

A: ایرو اسپیس ، میڈیکل ، آٹوموٹو ، اور سمندری صنعتیں اس کی طاقت ، بائیو کمپیوٹیبلٹی ، اور سنکنرن مزاحمت کے لئے مشینی ٹائٹینیم کا استعمال کرتی ہیں۔