Cetakan injeksi adalah proses pembuatan yang banyak digunakan yang menuntut presisi tinggi. Tanpa itu, bagian cacat dan waktu henti yang mahal terjadi. Salah satu komponen penting dalam proses ini adalah pemandu bushing, yang memastikan penyelarasan cetakan yang tepat, mencegah kerusakan dan memastikan kualitas produk.

Dalam posting ini, kami akan mengeksplorasi peran penting dari bushing pemandu cetakan injeksi . Anda akan belajar tentang fungsi, bahan, desain, dan bagaimana mereka berkontribusi pada produksi yang efisien. Dengan memahami pentingnya mereka, Anda dapat meningkatkan kinerja cetakan dan menghindari masalah umum di bidang manufaktur.

Apa itu Bush Pemandu?

Bush pemandu, juga dikenal sebagai pining bushing atau lengan pemandu, adalah komponen penting dalam proses cetakan injeksi. Ini adalah lengan silinder yang dipasang di setengah cetakan injeksi, biasanya setengah stasioner atau 'A-sisi ' dari cetakan. Tujuan utama dari Bush pemandu adalah untuk memberikan keselarasan dan panduan yang tepat untuk setengah bergerak atau 'B-side ' dari cetakan selama pembukaan dan penutupan cetakan.

Peran Bush Panduan dalam Cetakan Injeksi

Panduan Buses melayani dua fungsi utama dalam proses cetakan injeksi:

Alignment : Mereka memandu setengah cetakan yang bergerak (sisi-B), memastikannya selaras dengan setengah stasioner selama penutupan cetakan dan pembukaan.

Dukungan : Dengan mempertahankan penyelarasan yang tepat, panduan semak mengurangi keausan pada cetakan dan komponen -komponennya, meningkatkan umur keseluruhan perkakas.

Tanpa fungsi Bush pemandu yang tepat, cetakan dapat tidak menyelaraskan, yang mengarah ke masalah -masalah seperti deformasi bagian, berkedip, dan kerusakan cetakan, mengakibatkan downtime yang mahal.

Hubungan Antara Panduan Bush dan Pin Pemandu

Panduan Bush dan pin pemandu berfungsi sebagai pasangan untuk memastikan kelancaran operasi cetakan injeksi. Sementara panduan Bush menyediakan saluran, pin pemandu cocok dengan saluran ini, memastikan bahwa kedua cetakannya berpisah dekat dengan cara yang selaras dengan sempurna. Hubungan antara panduan pemandu dan pin pemandu sangat penting dalam lingkungan cetakan berkecepatan tinggi, di mana bahkan misalignment kecil dapat menyebabkan ketidakefisienan produksi.

Manfaat Menggunakan Bush Panduan dalam Cetakan Injeksi

Buses memandu memainkan peran penting dalam meningkatkan efisiensi dan kualitas proses pencetakan injeksi. Implementasinya menawarkan banyak keunggulan, secara signifikan berdampak pada hasil produksi dan efektivitas operasional.

Kualitas dan konsistensi bagian yang ditingkatkan

Panduan Bush berkontribusi secara substansial pada kualitas bagian:

Pastikan penyelarasan cetakan yang tepat

Meminimalkan variasi dalam dimensi bagian

Kurangi terjadinya cacat seperti berkedip atau tembakan pendek

Tingkatkan kualitas akhir permukaan bagian yang dibentuk

Dengan mempertahankan keberpihakan yang konsisten di seluruh siklus pencetakan, panduan semak membantu menghasilkan bagian -bagian dengan akurasi dimensi superior dan daya tarik estetika.

Peningkatan efisiensi dan berkurangnya waktu siklus

Panduan pemandu yang diimplementasikan dengan benar merampingkan proses pencetakan:

Memfasilitasi pembukaan dan penutupan cetakan yang lebih halus

Meminimalkan downtime karena masalah misalignment

Aktifkan kecepatan produksi yang lebih cepat tanpa mengorbankan kualitas

Kurangi kebutuhan untuk penyesuaian yang sering terjadi selama berjalan produksi

Faktor -faktor ini secara kolektif berkontribusi pada waktu siklus yang lebih pendek dan meningkatkan produktivitas secara keseluruhan.

Kerusakan jamur yang diminimalkan dan kehidupan cetakan yang berkepanjangan

Panduan Bushes bertindak sebagai elemen pelindung dalam cetakan:

Cegah keausan yang diinduksi misalignment pada permukaan cetakan

Mendistribusikan stres secara merata di seluruh komponen cetakan

Mengurangi risiko kerusakan selama penutupan cetakan

Meminimalkan getaran dan pemuatan yang tidak merata pada elemen cetakan

Dengan mengurangi potensi sumber kerusakan ini, memandu semak -semak secara signifikan memperpanjang umur cetakan dan mengurangi persyaratan pemeliharaan.

Keselamatan operator yang ditingkatkan

Implementasi Bush Panduan Meningkatkan Keselamatan Tempat Kerja:

Mengurangi risiko misalignment cetakan selama operasi

Meminimalkan potensi pergerakan atau shift cetakan mendadak

Kurangi kemungkinan masalah ejeksi bagian

Turunkan frekuensi intervensi manual yang diperlukan

Peningkatan keamanan ini tidak hanya melindungi operator tetapi juga berkontribusi pada lingkungan produksi yang lebih stabil dan dapat diprediksi.

Desain dan pembuatan bushing pemandu

Proses desain dan pembuatan busing panduan sangat penting untuk memastikan ketepatan dan keandalan dalam cetakan injeksi. Bagian ini mengeksplorasi aspek-aspek utama yang terlibat dalam menciptakan busing pemandu berkualitas tinggi.

Pemilihan materi

Memilih materi yang tepat sangat penting untuk kinerja bushing pemandu:

Baja Berkeras: Menawarkan daya tahan dan ketahanan aus yang sangat baik

Tool Steels (D2, M2): Memberikan kekerasan tinggi dan stabilitas dimensi

Stainless Steel: Penahanan korosi di lingkungan yang menuntut

Paduan Perunggu: Menawarkan sifat pelumasan yang baik dan ketahanan aus

Pemilihan material tergantung pada faktor -faktor seperti proses pencetakan, beban yang diharapkan, dan kondisi suhu. Bahan yang dipilih harus menahan penggunaan berulang sambil mempertahankan akurasi dimensi.

Bentuk dan dimensi

Bushing pemandu menampilkan desain silinder dengan diameter internal dan eksternal yang tepat. Pertimbangan utama meliputi:

Bore internal yang halus untuk gesekan minimal dengan pin pemandu

Permukaan eksternal yang dirancang untuk pemasangan yang aman di dalam cetakan

Izin minimal antara bushing dan pin memastikan penyelarasan yang akurat

Dimensi dihitung dengan cermat untuk mengakomodasi pin atau tiang panduan yang sesuai

Fitur Pelumasan

Pelumasan yang tepat sangat penting untuk mengurangi gesekan dan keausan:

Lekukan oli: Mesin ke permukaan bagian dalam untuk menahan pelumas

Kantong Pelumas: Dirancang untuk memfasilitasi bahkan distribusi selama operasi

Pelumasan Efisien: Meminimalkan Generasi Panas dan Memperpanjang Umur Bushing

Mengurangi gesekan: memastikan operasi cetakan yang halus dan mencegah keausan prematur

Perawatan permukaan

Perawatan permukaan meningkatkan ketahanan aus dan meminimalkan gesekan:

Perawatan Panas:

Carburizing: Meningkatkan Kekerasan Permukaan sambil mempertahankan ketangguhan inti

Nitriding: Meningkatkan ketahanan aus dan mengurangi gesekan

Pengerasan Induksi: Menyediakan pengerasan lokal untuk area tertentu

Pelapis permukaan:

Akurasi dan toleransi

Presisi adalah yang terpenting dalam pembuatan bushing pemandu:

Toleransi ketat: Pastikan pas yang tepat dengan pin pemandu dan di dalam cetakan

Akurasi dimensi tinggi: penting untuk mencapai penyelarasan cetakan yang tepat

Konsentrisitas dan kelurusan: Faktor kunci dalam mempertahankan ketepatan cetakan secara keseluruhan

Toleransi yang konsisten: Vital untuk pertukaran dan kinerja jangka panjang

Pemesinan dan finishing

Teknik pemesinan canggih memastikan akurasi dimensi dan kualitas permukaan:

Proses pemesinan primer:

Putar: Membangun bentuk silinder dasar

Pengeboran: Membuat lubang internal yang tepat

Penggilingan: mencapai toleransi yang ketat dan permukaan yang halus

Operasi finishing:

Inspeksi dan Kontrol Kualitas

Langkah -langkah kontrol kualitas yang ketat memastikan keandalan bushing pemandu:

Pengukuran dimensi: verifikasi kepatuhan terhadap toleransi yang ditentukan

Pemeriksaan Kualitas Permukaan: Pastikan hasil akhir yang tepat untuk kinerja optimal

Pengujian kekerasan: mengkonfirmasi sifat material dan efektivitas perlakuan panas

Inspeksi Visual: Identifikasi cacat permukaan atau ketidaksempurnaan apa pun

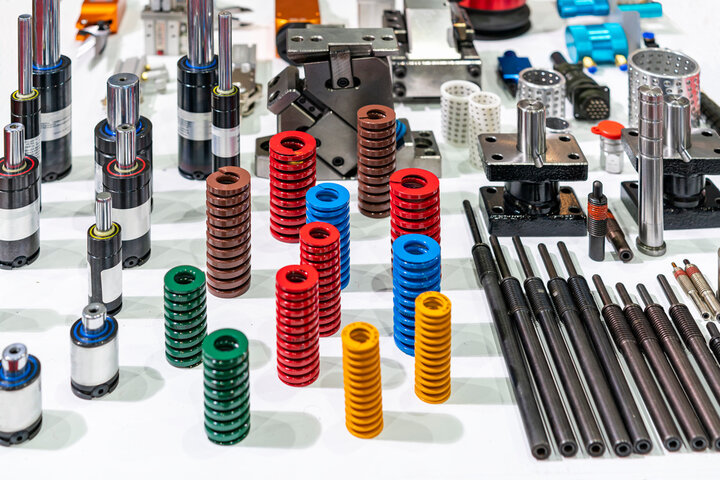

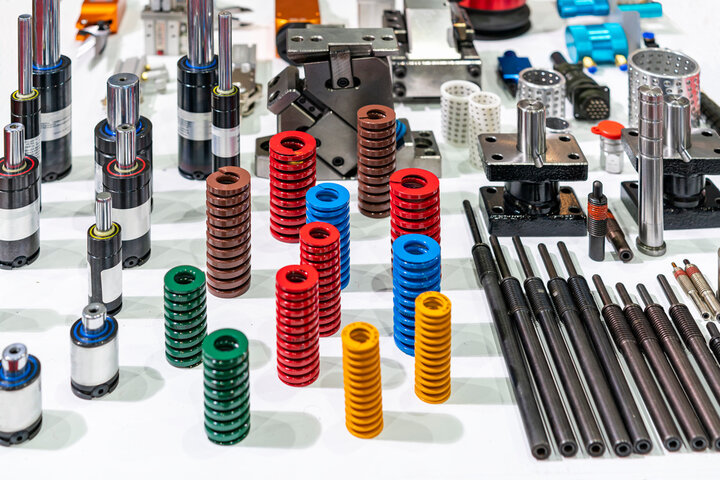

Berbagai jenis bushing pemandu, sumber daya foto Prototool

Masalah dengan bushing pemandu yang diproduksi dengan buruk

Bushing pemandu yang diproduksi dengan buruk dapat menyebabkan masalah yang signifikan dalam proses pencetakan injeksi. Masalah -masalah ini tidak hanya mempengaruhi sebagian kualitas tetapi juga efisiensi produksi secara keseluruhan. Di bawah ini adalah masalah umum yang terkait dengan bushing pemandu di bawah standar.

Ketidaksejajaran cetakan bagian

Ketika bushing pemandu tidak diproduksi dengan presisi, bagian cetakan dapat misalign. Ketidaksejajaran ini menyebabkan:

Distribusi material yang tidak rata : Mengarah ke cacat seperti kilatan, bidikan pendek, dan pengisian rongga yang tidak lengkap.

Keausan berlebihan : Misalignment meningkatkan keausan pada cetakan, berpotensi menyebabkan kerusakan jangka panjang.

Peningkatan gesekan dan keausan

Bushing pemandu yang dibuat dengan buruk menciptakan gesekan tambahan antara komponen cetakan. Gesekan ini menghasilkan:

KEKUATAN LIMA : Peningkatan keausan mengurangi daya tahan baik bushing pemandu dan bagian -bagian di sekitarnya.

Ketidakakuratan dimensi : seiring waktu, gesekan menyebabkan penyimpangan pada dimensi bagian, yang mengarah ke produksi yang tidak konsisten.

Mengikat atau menempel

Bushing pemandu dengan toleransi yang salah dapat mengikat atau menempel, yang mengarah ke:

Kesulitan operasional : Cetakan membagi dua berjuang untuk membuka dan menutup, yang mengganggu aliran produksi.

Waktu siklus yang lebih lama : Menempel meningkatkan waktu siklus, mengurangi efisiensi keseluruhan dari proses pencetakan.

Izin yang berlebihan

Izin berlebihan antara pin pemandu dan bushing pemandu menciptakan ketidakstabilan. Ketidakstabilan ini menyebabkan:

Penyelarasan yang buruk : mengakibatkan penutupan jamur yang tidak konsisten dan potensi cacat di bagian akhir.

Kebisingan dan getaran cetakan : Komponen longgar menghasilkan kebisingan dan getaran yang tidak diinginkan, yang lebih mempengaruhi presisi cetakan.

Kualitas bagian yang tidak konsisten

Bushing pemandu yang tidak akurat menyebabkan variasi kualitas bagian. Masalah utama meliputi:

Variasi dimensi : Bagian dapat menyimpang dari spesifikasi yang diinginkan.

Estetika yang buruk : cacat permukaan, sentuhan akhir yang tidak rata, atau ketidaksempurnaan yang terlihat dapat memengaruhi penampilan produk akhir.

Peningkatan perawatan dan waktu henti

Panduan bushing yang aus terlalu cepat atau menyebabkan masalah operasional meningkatkan kebutuhan pemeliharaan. Konsekuensinya meliputi:

Penyesuaian dan perbaikan yang sering : Bushing yang rusak membutuhkan penyesuaian berkelanjutan, menambah biaya operasional.

Downtime yang tidak direncanakan : Pemeliharaan untuk memperbaiki bushing yang kurang diproduksi mengganggu jadwal produksi, menurunkan produktivitas.

Penyebab Kerusakan Bush Pemandu

Memahami faktor -faktor yang mengarah pada panduan kerusakan semak sangat penting untuk mempertahankan operasi cetakan injeksi yang optimal. Bagian ini mengeksplorasi berbagai penyebab kerusakan dan kegagalan Bush.

Masalah kualitas material

Seleksi material yang buruk secara signifikan memengaruhi panduan kinerja semak:

Bahan baku di bawah standar kompromi daya tahan

Sifat material yang tidak konsisten menyebabkan keausan prematur

Kekuatan material yang tidak memadai menghasilkan deformasi di bawah beban

Perlakuan panas dan kekurangan kekerasan

Pemrosesan yang tidak tepat dapat sangat mempengaruhi pemandu umur panjang Bush:

Protokol perlakuan panas yang salah menyebabkan kekerasan yang tidak konsisten

Kekerasan permukaan yang tidak mencukupi mempercepat laju keausan

Terlalu panas selama perawatan dapat menyebabkan kerapuhan dan retak

Masalah Fitment dan Pelumasan

Fitment yang tidak tepat dan pelumasan yang tidak memadai berkontribusi pada kerusakan yang cepat:

Kesenjangan yang berlebihan antara Bush dan Pin:

Pelumasan yang tidak memadai:

Pertimbangan desain dan lubang pisau

Kelemahan dalam desain dapat mengkompromikan fungsionalitas Bush:

Penempatan lubang pisau yang tidak tepat mengurangi dukungan

Pertimbangan yang tidak memadai dari distribusi stres menyebabkan kegagalan prematur

Desain yang buruk dapat mengubah panduan semak menjadi mekanisme penentuan posisi semata

Kesalahan Instalasi dan Pengoperasian

Penanganan yang salah selama pemasangan dan operasi menyebabkan kerusakan:

Misalignment selama instalasi menekan komponen

Pengencang yang menjorok dapat menyebabkan deformasi

Kecepatan penutupan cetakan yang tidak tepat dapat memengaruhi umur semak

Kelalaian pemeliharaan

Kurangnya pemeliharaan reguler mempercepat pemandu degradasi semak:

Inspeksi jarang memungkinkan masalah kecil meningkat

Penggantian yang tertunda dari komponen yang dikenakan mempengaruhi kinerja cetakan secara keseluruhan

Mengabaikan jadwal pembersihan dan pelumasan mempercepat

Praktik terbaik untuk pemeliharaan bushing pemandu

Pemeliharaan bushing pemandu yang tepat sangat penting untuk memperpanjang umur mereka dan memastikan efisiensi operasi cetakan injeksi. Mengadopsi praktik terbaik berikut dapat membantu mencegah keausan, mengurangi downtime, dan mempertahankan kualitas produksi yang konsisten.

Inspeksi dan penggantian rutin

Melakukan inspeksi reguler adalah kunci untuk meminimalkan keausan dan mendeteksi masalah potensial lebih awal. Dengan menjadwalkan cek berkala, Anda dapat:

Identifikasi Pola Keausan : Cari tanda -tanda awal keausan sebelum menyebabkan kerusakan jamur.

Ganti komponen usang : Penggantian tepat waktu bushing pemandu usang mencegah kegagalan operasional dan mengurangi downtime.

Inspeksi rutin membantu menjaga cetakan dalam kondisi optimal, memastikan produksi yang tidak terputus.

Manajemen Pelumasan

Pelumasan yang tepat secara signifikan mengurangi gesekan antara panduan pemandu dan pin pemandu, membantu mencegah kerusakan. Praktik terbaik untuk manajemen pelumasan meliputi:

Penggunaan Lekukan Minyak : Pastikan Bushing Pemandu memiliki fitur alur yang dapat mempertahankan pelumas, memberikan cakupan yang konsisten selama operasi.

Aplikasi Pelumas Reguler : Secara teratur menerapkan pelumas ke busing untuk mencegah penumpukan dan keausan gesekan.

Manajemen pelumasan yang efektif tidak hanya memperpanjang umur bushing pemandu tetapi juga memastikan operasi cetakan yang lebih halus.

Pemeriksaan Akurasi Dimensi

Mempertahankan akurasi dimensi sangat penting untuk penyelarasan dan fungsi cetakan yang tepat. Pemeriksaan Dimensi Reguler Pastikan:

Kepatuhan toleransi : Memverifikasi bahwa bushing pemandu tetap dalam toleransi yang ditentukan untuk menghindari ketidaksejajaran.

Gerakan cetakan halus : Memastikan cetakan dibagi dan tutup dengan lancar, mencegah masalah seperti mengikat atau menempel.

Dengan melakukan pemeriksaan rutin pada akurasi dimensi, Anda dapat menghindari masalah produksi yang disebabkan oleh misalignment atau izin yang berlebihan.

Kesimpulan

Bushing pemandu memainkan peran penting dalam cetakan injeksi, memastikan presisi dan penyelarasan. Desain dan pembuatan yang tepat berdampak signifikan pada kualitas bagian dan memperpanjang umur cetakan. Presisi mereka secara langsung mempengaruhi konsistensi produk dan umur operasional cetakan.

Pemeliharaan rutin dan memilih bahan yang tepat sangat penting untuk produksi yang mulus. Menjaga pemandu bushing dalam kondisi baik meminimalkan downtime, memastikan efisiensi.

Singkatnya, busing pemandu yang dirancang dengan baik dikombinasikan dengan perawatan rutin adalah kunci untuk mempertahankan produksi berkualitas tinggi dan mengurangi biaya operasional.