इंजेक्शन मोल्डिंग ही एक व्यापकपणे वापरली जाणारी उत्पादन प्रक्रिया आहे जी उच्च सुस्पष्टतेची मागणी करते. त्याशिवाय, भाग दोष आणि महागडे डाउनटाइम होते. या प्रक्रियेतील एक महत्त्वपूर्ण घटक म्हणजे मार्गदर्शक बुशिंग, जे योग्य साचा संरेखन सुनिश्चित करते, नुकसान रोखते आणि उत्पादनाची गुणवत्ता सुनिश्चित करते.

या पोस्टमध्ये आम्ही मार्गदर्शक बुशिंग्जची आवश्यक भूमिका शोधू इंजेक्शन मोल्डिंग . आपण त्यांचे कार्य, साहित्य, डिझाइन आणि ते कार्यक्षम उत्पादनास कसे योगदान देतात याबद्दल शिकू शकाल. त्यांचे महत्त्व समजून घेऊन आपण मूस कामगिरी सुधारू शकता आणि उत्पादनातील सामान्य समस्या टाळू शकता.

मार्गदर्शक बुश म्हणजे काय?

मार्गदर्शक बुश, ज्याला मार्गदर्शक पिन बुशिंग किंवा गाईड स्लीव्ह म्हणून देखील ओळखले जाते, हे इंजेक्शन मोल्डिंग प्रक्रियेतील एक महत्त्वपूर्ण घटक आहे. ही एक दंडगोलाकार स्लीव्ह आहे जी इंजेक्शन मोल्डच्या अर्ध्या भागामध्ये स्थापित केली जाते, सामान्यत: स्थिर अर्धा किंवा साच्याच्या 'ए-साइड '. मार्गदर्शक बुशचा मुख्य हेतू साचा उघडण्याच्या आणि बंद होण्याच्या दरम्यान हलविलेल्या अर्ध्या किंवा मूसच्या 'बी-साइड ' साठी अचूक संरेखन आणि मार्गदर्शन प्रदान करणे आहे.

इंजेक्शन मोल्ड्समध्ये मार्गदर्शक झुडुपेची भूमिका

मार्गदर्शक झुडुपे इंजेक्शन मोल्ड प्रक्रियेमध्ये दोन प्राथमिक कार्ये करतात:

संरेखन : ते मूव्हिंग मोल्ड अर्ध्या (बी-साइड) मार्गदर्शन करतात, हे सुनिश्चित करते की ते साचा बंद आणि उघडण्याच्या दरम्यान स्थिर अर्ध्या सह उत्तम प्रकारे संरेखित होते.

समर्थन : योग्य संरेखन राखून, मार्गदर्शक झुडुपे साच्यावर आणि त्याच्या घटकांवर पोशाख कमी करतात, टूलींगचे एकूण आयुष्य वाढवते.

तंतोतंत मार्गदर्शक बुश फंक्शनशिवाय, मोल्ड्स चुकीची असू शकतात, ज्यामुळे भाग विकृतीकरण, फ्लॅशिंग आणि मोल्डचे नुकसान यासारख्या समस्या उद्भवू शकतात, परिणामी महागडे डाउनटाइम.

मार्गदर्शक झुडुपे आणि मार्गदर्शक पिन यांच्यातील संबंध

मार्गदर्शक झुडुपे आणि मार्गदर्शक पिन इंजेक्शन मोल्ड्सचे गुळगुळीत ऑपरेशन सुनिश्चित करण्यासाठी जोडी म्हणून कार्य करतात. मार्गदर्शक बुश चॅनेल प्रदान करीत असताना, मार्गदर्शक पिन या चॅनेलमध्ये बसते, हे सुनिश्चित करते की दोन्ही मोल्ड अर्ध्या भागास परिपूर्ण संरेखित पद्धतीने जवळ आहेत. मार्गदर्शक बुश आणि मार्गदर्शक पिन यांच्यातील संबंध हाय-स्पीड मोल्डिंग वातावरणात गंभीर आहे, जेथे अगदी किरकोळ चुकीच्या चुकीच्या कारणामुळे उत्पादन अकार्यक्षमता येऊ शकतात.

इंजेक्शन मोल्डिंगमध्ये मार्गदर्शक झुडुपे वापरण्याचे फायदे

इंजेक्शन मोल्डिंग प्रक्रियेची कार्यक्षमता आणि गुणवत्ता वाढविण्यासाठी मार्गदर्शक झुडुपे महत्त्वपूर्ण भूमिका बजावतात. त्यांची अंमलबजावणी असंख्य फायदे देते, जे उत्पादन परिणाम आणि ऑपरेशनल प्रभावीतेवर लक्षणीय परिणाम करते.

सुधारित भाग गुणवत्ता आणि सुसंगतता

मार्गदर्शक झुडुपे भाग गुणवत्तेत मोठ्या प्रमाणात योगदान देतात:

मूस अर्ध्या भागाचे अचूक संरेखन सुनिश्चित करा

भाग परिमाणांमध्ये भिन्नता कमी करा

फ्लॅशिंग किंवा शॉर्ट शॉट्स सारख्या दोषांची घटना कमी करा

मोल्डेड भागांची पृष्ठभाग समाप्त गुणवत्ता वाढवा

संपूर्ण मोल्डिंग सायकलमध्ये सातत्यपूर्ण संरेखन राखून, मार्गदर्शक झुडुपे उत्कृष्ट आयामी अचूकता आणि सौंदर्याचा अपीलसह भाग तयार करण्यास मदत करतात.

कार्यक्षमता वाढली आणि चक्र वेळा कमी

योग्यरित्या अंमलात आणलेल्या मार्गदर्शक झुडुपे मोल्डिंग प्रक्रियेस सुव्यवस्थित करतात:

नितळ मोल्ड उघडणे आणि बंद करणे सुलभ करा

चुकीच्या समस्यांमुळे डाउनटाइम कमी करा

गुणवत्तेची तडजोड न करता वेगवान उत्पादन गती सक्षम करा

उत्पादन धावण्याच्या दरम्यान वारंवार समायोजित करण्याची आवश्यकता कमी करा

हे घटक एकत्रितपणे कमी चक्र वेळा आणि एकूण उत्पादकता वाढविण्यात योगदान देतात.

कमीतकमी मूसचे नुकसान आणि दीर्घकाळापर्यंत मोल्ड लाइफ

मार्गदर्शक झुडुपे साच्यात संरक्षणात्मक घटक म्हणून कार्य करतात:

साचा पृष्ठभागांवर मिस्लिगमेंट-प्रेरित पोशाख प्रतिबंधित करा

साचा घटकांमध्ये समान रीतीने तणावाचे वितरण करा

साचा बंद दरम्यान नुकसान होण्याचा धोका कमी करा

मोल्ड घटकांवर कंप आणि असमान लोडिंग कमी करा

या संभाव्य नुकसानीच्या स्त्रोतांना कमी करून, झुडुपे मार्गदर्शक झुडुपे लक्षणीय प्रमाणात वाढवा आणि देखभाल आवश्यकता कमी करा.

वर्धित ऑपरेटर सुरक्षा

मार्गदर्शक झुडुपेच्या अंमलबजावणीमुळे कार्यस्थळाची सुरक्षा सुधारते:

ऑपरेशन दरम्यान साचा मिसिलिगमेंटचा धोका कमी करा

अचानक मूस हालचाली किंवा शिफ्टची संभाव्यता कमी करा

भाग इजेक्शन समस्यांची शक्यता कमी करा

आवश्यक मॅन्युअल हस्तक्षेपांची वारंवारता कमी करा

या सुरक्षा संवर्धने केवळ ऑपरेटरचेच संरक्षण करत नाहीत तर अधिक स्थिर आणि अंदाज लावण्यायोग्य उत्पादन वातावरणात देखील योगदान देतात.

मार्गदर्शक बुशिंग्जचे डिझाइन आणि उत्पादन

इंजेक्शन मोल्डिंगमध्ये सुस्पष्टता आणि विश्वासार्हता सुनिश्चित करण्यासाठी मार्गदर्शक बुशिंग्जची डिझाइन आणि उत्पादन प्रक्रिया महत्त्वपूर्ण आहे. हा विभाग उच्च-गुणवत्तेच्या मार्गदर्शक बुशिंग्ज तयार करण्यात गुंतलेल्या मुख्य बाबींचा शोध घेतो.

साहित्य निवड

मार्गदर्शक बुशिंग कामगिरीसाठी योग्य सामग्री निवडणे आवश्यक आहे:

कठोर स्टील: उत्कृष्ट टिकाऊपणा आणि पोशाख प्रतिकार देते

टूल स्टील्स (डी 2, एम 2): उच्च कडकपणा आणि मितीय स्थिरता प्रदान करा

स्टेनलेस स्टील: मागणीच्या वातावरणात गंजला प्रतिकार करते

कांस्य मिश्र: चांगले वंगण गुणधर्म ऑफर करा आणि प्रतिकार परिधान करा

सामग्रीची निवड मोल्डिंग प्रक्रिया, अपेक्षित भार आणि तापमान परिस्थिती यासारख्या घटकांवर अवलंबून असते. आयामी अचूकता राखताना निवडलेल्या सामग्रीने पुनरावृत्ती केलेल्या वापराचा प्रतिकार करणे आवश्यक आहे.

आकार आणि परिमाण

मार्गदर्शक बुशिंग्जमध्ये अचूक अंतर्गत आणि बाह्य व्यासांसह दंडगोलाकार डिझाइन वैशिष्ट्यीकृत आहे. मुख्य बाबींमध्ये हे समाविष्ट आहे:

मार्गदर्शक पिनसह कमीतकमी घर्षणासाठी गुळगुळीत अंतर्गत बोअर

मोल्डमध्ये सुरक्षित फिटिंगसाठी डिझाइन केलेले बाह्य पृष्ठभाग

बुशिंग आणि पिन दरम्यान कमीतकमी क्लीयरन्स अचूक संरेखन सुनिश्चित करते

संबंधित मार्गदर्शक पिन किंवा पोस्ट सामावून घेण्यासाठी परिमाण काळजीपूर्वक गणना केली

वंगण वैशिष्ट्ये

घर्षण आणि पोशाख कमी करण्यासाठी योग्य वंगण गंभीर आहे:

तेल खोबणी: वंगण ठेवण्यासाठी आतील पृष्ठभागावर मशीन केलेले

वंगण पॉकेट्स: ऑपरेशन दरम्यान वितरण सुलभ करण्यासाठी डिझाइन केलेले

कार्यक्षम वंगण: उष्णता निर्मिती कमी करते आणि बुशिंग लाइफस्पॅन वाढवते

कमी घर्षण: गुळगुळीत मोल्ड ऑपरेशन सुनिश्चित करते आणि अकाली पोशाख प्रतिबंधित करते

पृष्ठभाग उपचार

पृष्ठभागावरील उपचार परिधान प्रतिकार वाढवतात आणि घर्षण कमी करतात:

उष्णता उपचारः

कार्बुरिझिंग: कोर टफनेस राखताना पृष्ठभागाची कडकपणा वाढते

नायट्राइडिंग: पोशाख प्रतिकार सुधारते आणि घर्षण कमी करते

इंडक्शन हार्डनिंग: विशिष्ट क्षेत्रासाठी स्थानिकीकरण केले

पृष्ठभाग कोटिंग्ज:

अचूकता आणि सहनशीलता

मार्गदर्शक बुशिंग मॅन्युफॅक्चरिंगमध्ये अचूकता सर्वोपरि आहे:

घट्ट सहिष्णुता: मार्गदर्शक पिनसह आणि साचा मध्ये योग्य फिट सुनिश्चित करा

उच्च मितीय अचूकता: अचूक मूस संरेखन साध्य करण्यासाठी गंभीर

एकाग्रता आणि सरळपणा: एकूणच मूस सुस्पष्टता राखण्यासाठी मुख्य घटक

सातत्याने सहिष्णुता: अदलाबदल आणि दीर्घकालीन कामगिरीसाठी महत्त्वपूर्ण

मशीनिंग आणि फिनिशिंग

प्रगत मशीनिंग तंत्र मितीय अचूकता आणि पृष्ठभागाची गुणवत्ता सुनिश्चित करते:

प्राथमिक मशीनिंग प्रक्रिया:

वळण: मूलभूत दंडगोलाकार आकार स्थापित करते

ड्रिलिंग: अचूक अंतर्गत बोअर तयार करते

ग्राइंडिंग: घट्ट सहिष्णुता आणि गुळगुळीत पृष्ठभाग साध्य करते

फिनिशिंग ऑपरेशन्स:

तपासणी आणि गुणवत्ता नियंत्रण

कठोर गुणवत्ता नियंत्रण उपाय मार्गदर्शक बुशिंग विश्वसनीयता सुनिश्चित करा:

आयामी मोजमाप: निर्दिष्ट सहिष्णुतेचे पालन सत्यापित करा

पृष्ठभागाची गुणवत्ता तपासणी: इष्टतम कामगिरीसाठी योग्य समाप्त सुनिश्चित करा

कडकपणा चाचणी: भौतिक गुणधर्म आणि उष्णता उपचारांच्या प्रभावीतेची पुष्टी करते

व्हिज्युअल तपासणी: पृष्ठभागाचे कोणतेही दोष किंवा अपूर्णता ओळखा

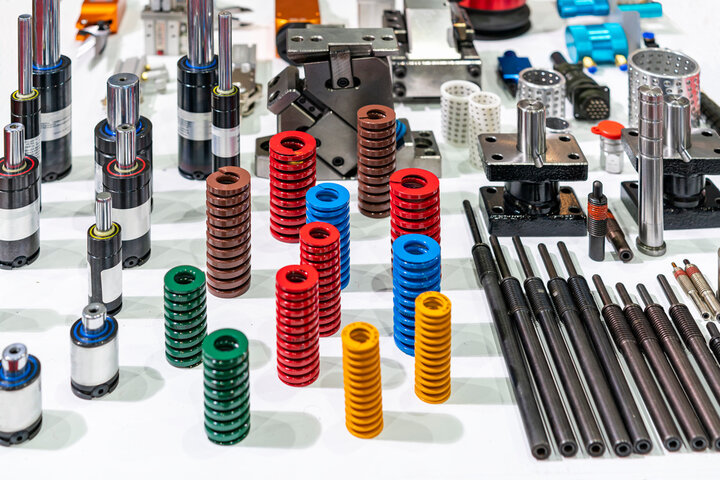

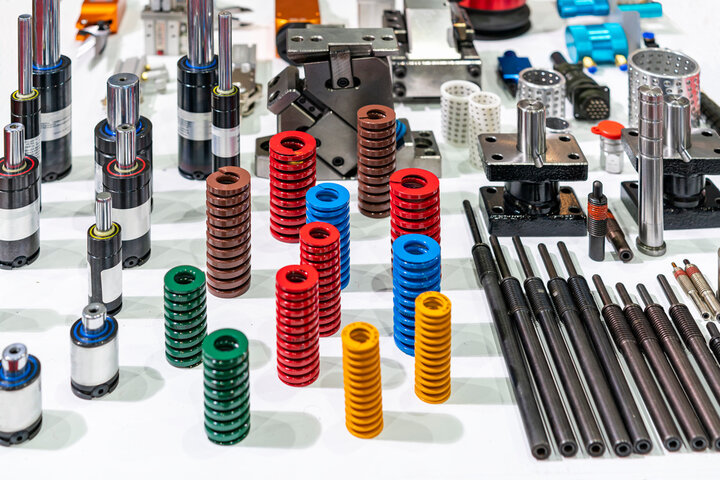

विविध प्रकारचे मार्गदर्शक बुशिंग, फोटो स्त्रोत प्रोटोटूल

खराब उत्पादित मार्गदर्शक बुशिंग्जसह मुद्दे

खराब उत्पादित मार्गदर्शक बुशिंग्जमुळे इंजेक्शन मोल्डिंग प्रक्रियेमध्ये महत्त्वपूर्ण समस्या उद्भवू शकतात. हे मुद्दे केवळ भाग गुणवत्तेवरच नव्हे तर एकूणच उत्पादन कार्यक्षमतेवर देखील परिणाम करतात. खाली साक्षात्कार मार्गदर्शक बुशिंग्जशी संबंधित सामान्य समस्या आहेत.

मोल्ड अर्ध्या भागाची चुकीची नोंद

जेव्हा मार्गदर्शक बुशिंग्ज अचूकतेने तयार केल्या जात नाहीत, तेव्हा मोल्ड अर्ध्या भाग चुकीच्या पद्धतीने होऊ शकतात. या चुकीच्या कारणामुळे:

असमान सामग्रीचे वितरण : चमक, शॉर्ट शॉट्स आणि अपूर्ण पोकळी भरणे यासारख्या दोषांकडे दुर्लक्ष करते.

अत्यधिक पोशाख : चुकीच्या पद्धतीने साच्यावर पोशाख वाढतो, संभाव्यत: दीर्घकालीन नुकसान होते.

घर्षण आणि पोशाख वाढला

खराब बनविलेले मार्गदर्शक बुशिंग साचा घटकांमधील अतिरिक्त घर्षण तयार करते. या घर्षणाचा परिणामः

कमी आयुष्य : वाढीव पोशाख मार्गदर्शक बुशिंग आणि आसपासच्या भागांची टिकाऊपणा कमी करते.

मितीय चुकीचे : कालांतराने, घर्षणामुळे काही प्रमाणात परिमाणांमध्ये विचलन होते, ज्यामुळे विसंगत उत्पादन होते.

बंधनकारक किंवा स्टिकिंग

चुकीच्या सहिष्णुतेसह बुशिंग्जला मार्गदर्शन करा किंवा चिकटून राहू शकते, जे पुढे जाऊ शकते:

ऑपरेशनल अडचणी : मोल्ड अर्ध्या भाग उघडण्यासाठी आणि बंद करण्यासाठी संघर्ष करतात, ज्यामुळे उत्पादन प्रवाह विस्कळीत होतो.

लांब चक्र वेळा : स्टिकिंगमुळे सायकल वेळा वाढते, मोल्डिंग प्रक्रियेची एकूण कार्यक्षमता कमी होते.

अत्यधिक मंजुरी

मार्गदर्शक पिन आणि मार्गदर्शक बुशिंग दरम्यान अत्यधिक क्लिअरन्स अस्थिरता निर्माण करते. या अस्थिरतेमुळे:

खराब संरेखन : परिणामी विसंगत मूस बंद होणे आणि अंतिम भागातील संभाव्य दोष.

मोल्ड आवाज आणि कंपने : सैल घटक अवांछित आवाज आणि कंप तयार करतात, ज्यामुळे मूसच्या अचूकतेवर परिणाम होतो.

विसंगत भाग गुणवत्ता

चुकीच्या मार्गदर्शक बुशिंग्जमुळे भाग गुणवत्तेत बदल होतो. प्राथमिक मुद्द्यांमध्ये हे समाविष्ट आहे:

परिमाण भिन्नता : भाग इच्छित वैशिष्ट्यांपासून विचलित होऊ शकतात.

गरीब सौंदर्यशास्त्र : पृष्ठभाग दोष, असमान समाप्त किंवा दृश्यमान अपूर्णता अंतिम उत्पादनाच्या देखाव्यावर परिणाम करू शकतात.

वाढीव देखभाल आणि डाउनटाइम

बुशिंग्ज मार्गदर्शन करा जे खूप द्रुतगतीने बाहेर पडतात किंवा ऑपरेशनल इश्यूमुळे देखभाल गरजा वाढतात. परिणामांचा समावेश आहे:

वारंवार समायोजन आणि दुरुस्ती : सदोष बुशिंग्जला चालू असलेल्या समायोजनांची आवश्यकता असते, ज्यामुळे ऑपरेशनल खर्चात भर पडते.

अनियोजित डाउनटाइम : खराब उत्पादित बुशिंग्जचे निराकरण करण्यासाठी देखभाल उत्पादनाचे वेळापत्रक कमी करते, उत्पादकता कमी करते.

मार्गदर्शक झुडूपांचे नुकसान

इंजेक्शन मोल्डिंग ऑपरेशन्स राखण्यासाठी बुशच्या नुकसानीचे मार्गदर्शन करणारे घटक समजून घेणे महत्त्वपूर्ण आहे. हा विभाग मार्गदर्शक बुश बिघाड आणि अपयशाची विविध कारणे शोधून काढतो.

भौतिक गुणवत्तेचे प्रश्न

खराब सामग्रीची निवड बुश कामगिरीवर लक्षणीय परिणाम करते:

कमीतकमी कच्चा माल तडजोड टिकाऊपणा

विसंगत सामग्रीच्या गुणधर्मांमुळे अकाली पोशाख होतो

अपुरा भौतिक सामर्थ्याचा परिणाम लोड अंतर्गत विकृतीत होतो

उष्णता उपचार आणि कठोरपणाची कमतरता

अयोग्य प्रक्रिया बुशच्या दीर्घायुष्यावर गंभीरपणे परिणाम करू शकते:

चुकीची उष्णता उपचार प्रोटोकॉल विसंगत कडकपणा कारणीभूत ठरतात

अपुरी पृष्ठभाग कठोरपणा पोशाख दरांना गती देते

उपचारादरम्यान ओव्हरहाटिंगमुळे ठळकपणा आणि क्रॅक होऊ शकते

फिटमेंट आणि वंगण समस्या

अयोग्य फिटमेंट आणि अपुरी वंगण वेगवान बिघाडात योगदान देते:

मार्गदर्शक बुश आणि पिन दरम्यान अत्यधिक अंतर:

अपुरा वंगण:

डिझाइन आणि चाकू छिद्र विचार

डिझाइनमधील दोष बुश कार्यक्षमतेची तडजोड करू शकतात:

अयोग्य चाकू होल प्लेसमेंट समर्थन कमी करते

तणाव वितरणाचा अपुरा विचार केल्यास अकाली अपयश येते

खराब डिझाइनमुळे गाईड झुडुपे केवळ पोझिशनिंग यंत्रणेमध्ये बदलू शकतात

स्थापना आणि ऑपरेशन त्रुटी

स्थापना आणि ऑपरेशन दरम्यान चुकीच्या हाताळणीमुळे नुकसान होते:

इन्स्टॉलेशनच्या ताणतणाव घटकांदरम्यान मिसालिगमेंट

ओव्हरटाईटिंग फास्टनर्स विकृतीस प्रवृत्त करू शकतात

अयोग्य मोल्ड क्लोजर गती बुश आयुष्यावर परिणाम करू शकते

देखभाल दुर्लक्ष

नियमित देखभालचा अभाव गाईड बुश अधोगती

क्वचित तपासणीमुळे किरकोळ समस्या वाढू शकतात

थकलेल्या घटकांची विलंब बदलणे एकूणच मूस कामगिरीवर परिणाम करते

क्लीनिंग आणि वंगण वेळापत्रकांकडे दुर्लक्ष करणे

मार्गदर्शक बुशिंग मेंटेनन्ससाठी सर्वोत्तम सराव

मार्गदर्शक बुशिंग्जची योग्य देखभाल त्यांचे आयुष्य वाढविण्यासाठी आणि इंजेक्शन मोल्डिंग ऑपरेशन्सची कार्यक्षमता सुनिश्चित करण्यासाठी महत्त्वपूर्ण आहे. खालील सर्वोत्तम पद्धतींचा अवलंब केल्याने पोशाख टाळण्यास, डाउनटाइम कमी करण्यास आणि सातत्यपूर्ण उत्पादनाची गुणवत्ता राखण्यास मदत होते.

नियमित तपासणी आणि बदली

परिधान कमी करणे आणि संभाव्य समस्या लवकर शोधण्यासाठी नियमित तपासणी करणे ही गुरुकिल्ली आहे. नियतकालिक तपासणीचे वेळापत्रक ठरवून, आपण हे करू शकता:

नियमित तपासणी अखंडित उत्पादन सुनिश्चित करून, साचा इष्टतम स्थितीत ठेवण्यास मदत करते.

वंगण व्यवस्थापन

योग्य वंगण गाईड बुश आणि मार्गदर्शक पिन दरम्यानचे घर्षण लक्षणीय प्रमाणात कमी करते, जे नुकसान टाळण्यास मदत करते. वंगण व्यवस्थापनासाठी सर्वोत्तम पद्धतींमध्ये हे समाविष्ट आहे:

तेलाच्या खोबणीचा वापर : ऑपरेशन दरम्यान सुसंगत कव्हरेज प्रदान करणारे, वंगण टिकवून ठेवू शकणारे मार्गदर्शक बुशिंग वैशिष्ट्ये तयार करा.

नियमित वंगण अनुप्रयोग : घर्षण तयार करणे आणि पोशाख रोखण्यासाठी नियमितपणे बुशिंग्जवर वंगण लागू करा.

प्रभावी वंगण व्यवस्थापन केवळ मार्गदर्शक बुशिंगचे जीवन वाढवित नाही तर नितळ मोल्ड ऑपरेशन देखील सुनिश्चित करते.

मितीय अचूकता तपासणी

योग्य संरेखन आणि मोल्ड फंक्शनसाठी मितीय अचूकता राखणे आवश्यक आहे. नियमित आयामी तपासणी सुनिश्चित करा:

सहिष्णुता पालन : मार्गदर्शक बुशिंग चुकीच्या चुकीच्या गोष्टी टाळण्यासाठी निर्दिष्ट सहिष्णुतेतच राहते हे सत्यापित करणे.

गुळगुळीत मोल्ड हालचाल : मोल्ड अर्ध्या भागांना खुले आणि सहजतेने बंद सुनिश्चित करणे, बंधनकारक किंवा स्टिकिंग सारख्या समस्यांना प्रतिबंधित करणे.

मितीय अचूकतेवर नियमित तपासणी करून, आपण चुकीच्या पद्धतीने किंवा अत्यधिक मंजुरीमुळे उद्भवणारे उत्पादन समस्या टाळू शकता.

निष्कर्ष

सुस्पष्टता आणि संरेखन सुनिश्चित करून, इंजेक्शन मोल्डिंगमध्ये मार्गदर्शक बुशिंग्ज महत्त्वपूर्ण भूमिका बजावतात. योग्य डिझाइन आणि उत्पादन भागाच्या गुणवत्तेवर लक्षणीय परिणाम करते आणि मोल्ड आयुष्य वाढवते. त्यांची सुस्पष्टता उत्पादनाच्या सुसंगततेवर आणि साच्याच्या ऑपरेशनल लाइफवर थेट परिणाम करते.

गुळगुळीत उत्पादनासाठी नियमित देखभाल आणि योग्य सामग्री निवडणे आवश्यक आहे. चांगल्या स्थितीत मार्गदर्शक बुशिंग्ज ठेवणे कार्यक्षमता सुनिश्चित करून डाउनटाइम कमी करते.

थोडक्यात, नियमित काळजीसह एकत्रितपणे डिझाइन केलेले मार्गदर्शक बुशिंग्ज उच्च-गुणवत्तेचे उत्पादन राखण्यासाठी आणि ऑपरेशनल खर्च कमी करण्यासाठी महत्त्वपूर्ण आहेत.