Enjeksiyon kalıplama, yüksek hassasiyet gerektiren yaygın olarak kullanılan bir üretim işlemidir. Onsuz, parça kusurları ve maliyetli kesinti süresi meydana gelir. Bu işlemdeki önemli bir bileşen, uygun kalıp hizalamasını sağlayan, hasarı önleyen ve ürün kalitesini sağlayan kılavuz burç.

Bu yazıda, rehber burçların temel rolünü keşfedeceğiz. Enjeksiyon kalıplama . İşlevlerini, malzemelerini, tasarımlarını ve verimli üretime nasıl katkıda bulunduklarını öğreneceksiniz. Onların önemini anlayarak, kalıp performansını artırabilir ve imalattaki yaygın sorunlardan kaçınabilirsiniz.

Rehber çalı nedir?

Kılavuz pin burç veya kılavuz manşon olarak da bilinen bir kılavuz çalı, enjeksiyon kalıplama işleminde kritik bir bileşendir. Enjeksiyon kalıbının yarısına, genellikle durağan yarısına veya kalıbın 'a-tarafı ' na takılan silindirik bir manşondur. Bir kılavuz çalının birincil amacı, kalıbın açılması ve kapatılması sırasında kalıbın hareketli yarısı veya 'b-tarafı ' için hassas hizalama ve rehberlik sağlamaktır.

Enjeksiyon kalıplarındaki kılavuz çalıların rolü

Kılavuz çalılar enjeksiyon kalıbı işleminde iki birincil fonksiyona hizmet eder:

Hizalama : Hareketli kalıp yarısına (B tarafı) rehberlik ederler, kalıp kapanma ve açma sırasında sabit yarıya mükemmel bir şekilde hizalanmasını sağlarlar.

Destek : Uygun hizalamayı koruyarak, kılavuz çalılar kalıp ve bileşenler üzerindeki aşınmayı azaltarak takımın genel ömrünü artırır.

Hassas kılavuz çalı işlevi olmadan, kalıplar yanlış hizalanabilir, parça deformasyonu, yanıp sönme ve kalıp hasarı gibi sorunlara yol açarak maliyetli kesinti süresi ile sonuçlanır.

Kılavuz çalılar ve kılavuz pimler arasındaki ilişki

Kılavuz çalılar ve kılavuz pimler, enjeksiyon kalıplarının sorunsuz çalışmasını sağlamak için bir çift olarak çalışır. Kılavuz çalı kanalı sağlarken, kılavuz pimi bu kanala sığar ve her iki küf yarısının mükemmel bir şekilde hizalanmış bir şekilde kapanmasını sağlar. Kılavuz çalı ve kılavuz pimi arasındaki ilişki, küçük yanlış hizalamaların bile üretim verimsizliklerine yol açabileceği yüksek hızlı kalıplama ortamlarında kritiktir.

Enjeksiyon kalıplamada kılavuz çalıları kullanmanın faydaları

Kılavuz çalılar, enjeksiyon kalıplama işlemlerinin verimliliğini ve kalitesini artırmada önemli bir rol oynar. Uygulamaları, üretim sonuçlarını ve operasyonel etkinliği önemli ölçüde etkileyen sayısız avantaj sunmaktadır.

Geliştirilmiş parça kalitesi ve tutarlılığı

Kılavuz çalılar parça kalitesine önemli ölçüde katkıda bulunur:

Kalıp yarılarının kesin hizalanmasını sağlayın

Parça boyutlarındaki varyasyonları en aza indirin

Yanıp sönen veya kısa çekimler gibi kusurların oluşumunu azaltın

Kalıplı parçaların yüzey kaplama kalitesini artırın

Kalıp döngüsü boyunca tutarlı hizalamayı koruyarak, kılavuz çalılar üstün boyutsal doğruluk ve estetik çekiciliğe sahip parçalar üretmeye yardımcı olur.

Artan verimlilik ve azaltılmış döngü süreleri

Uygun şekilde uygulanan kılavuz çalılar kalıplama işlemini kolaylaştırır:

Daha pürüzsüz kalıp açma ve kapanmayı kolaylaştırın

Yanlış hizalama sorunları nedeniyle kesinti süresini en aza indirin

Kaliteden ödün vermeden daha hızlı üretim hızlarını etkinleştirin

Üretim çalışmaları sırasında sık ayarlamalara olan ihtiyacı azaltın

Bu faktörler toplu olarak daha kısa döngü sürelerine ve genel üretkenliğe katkıda bulunur.

Minimize kalıp hasarı ve uzun süreli kalıp ömrü

Kılavuz çalılar kalıp içinde koruyucu elemanlar olarak işlev görür:

Kalıp yüzeylerinde yanlış hizalamaya bağlı aşınmayı önleyin

Stresi küf bileşenlerine eşit olarak dağıtın

Kalıp kapatılması sırasında hasar riskini azaltın

Kalıp elemanlarında titreşimi ve eşit olmayan yüklemeyi en aza indirin

Bu potansiyel hasar kaynaklarını hafifleterek, kılavuz çalılar kalıp ömrünü önemli ölçüde uzatır ve bakım gereksinimlerini azaltır.

Geliştirilmiş operatör güvenliği

Kılavuz çalıların uygulanması işyeri güvenliğini geliştirir:

Operasyon sırasında kalıp yanlış hizalama riskini azaltın

Ani küf hareketleri veya vardiyalar potansiyelini en aza indirin

Parça ejeksiyon sorunlarının olasılığını azaltın

Gerekli manuel müdahalelerin sıklığını düşürün

Bu güvenlik geliştirmeleri sadece operatörleri korumakla kalmaz, aynı zamanda daha kararlı ve öngörülebilir bir üretim ortamına da katkıda bulunur.

Kılavuz burçların tasarımı ve üretimi

Kılavuz burçların tasarım ve üretim süreci, enjeksiyon kalıplamada hassasiyet ve güvenilirliği sağlamak için çok önemlidir. Bu bölüm, yüksek kaliteli kılavuz burçlar oluşturmada yer alan kilit yönleri araştırmaktadır.

Malzeme seçimi

Kılavuz burcu performansı için doğru malzemeyi seçmek çok önemlidir:

Sertleştirilmiş çelik: mükemmel dayanıklılık ve aşınma direnci sunar

Takım Çelikleri (D2, M2): Yüksek sertlik ve boyutsal stabilite sağlayın

Paslanmaz Çelik: Zorlu ortamlarda korozyona direniyor

Bronz Alaşımlar: İyi yağlama özellikleri ve aşınma direnci sunun

Malzeme seçimi kalıplama işlemi, beklenen yükler ve sıcaklık koşulları gibi faktörlere bağlıdır. Seçilen malzeme, boyutsal doğruluğu korurken tekrarlanan kullanıma dayanmalıdır.

Şekil ve boyutlar

Kılavuz burçlar, hassas iç ve dış çaplara sahip silindirik bir tasarıma sahiptir. Temel hususlar şunları içerir:

Kılavuz pimlerle minimal sürtünme için pürüzsüz iç delik

Kalıp içinde güvenli oturma için tasarlanmış harici yüzey

Burç ve pim arasındaki minimal boşluk doğru hizalama sağlar

Boyutlar, karşılık gelen kılavuz pimleri veya direkleri barındıracak şekilde dikkatlice hesaplanır

Yağlama özellikleri

Sürtünme ve aşınmayı azaltmak için uygun yağlama kritiktir:

Yağ olukları: yağlayıcı tutmak için iç yüzeye işlenmiş

Yağlayıcı cepleri: çalışma sırasında dağıtımın bile kolaylaştırılmasını sağlamak için tasarlanmıştır

Verimli Yağlama: Isı üretimini en aza indirir ve burç ömrünü uzatır

Azaltılmış Sürtünme: Pürüzsüz kalıp işlemini sağlar ve erken aşınmayı önler

Yüzey tedavisi

Yüzey tedavileri aşınma direncini arttırır ve sürtünmeyi en aza indirir:

Isı Tedavileri:

Karbürizasyon: Çekirdek sertliği korurken yüzey sertliğini arttırır

Nitriding: aşınma direncini iyileştirir ve sürtünmeyi azaltır

İndüksiyon Sertleştirme: Belirli alanlar için yerelleştirilmiş sertleştirme sağlar

Yüzey Kaplamaları:

Doğruluk ve tolerans

Kılavuz burç üretiminde hassasiyet çok önemlidir:

Sıkı Toleranslar: Kılavuz pimlerle ve kalıp içinde uygun uyum sağlayın

Yüksek Boyutsal Doğruluk: Kesin Kalıp Hizalaması elde etmek için kritik

Konsantrik ve Düzlük: Genel Kalıp hassasiyetini korumada temel faktörler

Tutarlı Toleranslar: Değiştirilebilirlik ve uzun vadeli performans için hayati önem taşıyor

İşleme ve bitirme

Gelişmiş işleme teknikleri boyutsal doğruluk ve yüzey kalitesini sağlar:

Birincil işleme işlemleri:

Dönüş: Temel silindirik şekil oluşturur

Sondaj: hassas iç delik oluşturur

Öğütme: Sıkı toleranslar ve pürüzsüz yüzeyler elde eder

Son işlemler:

Muayene ve Kalite Kontrolü

Titiz kalite kontrol önlemleri kılavuz burcu güvenilirliğini sağlar:

Boyutsal Ölçümler: Belirtilen toleranslara bağlılığı doğrulayın

Yüzey Kalitesi Kontrolleri: Optimal Performans için Uygun Fin

Sertlik Testi: Malzeme özelliklerini ve ısıl işlem etkinliğini doğrular

Görsel denetimler: Yüzey kusurlarını veya kusurlarını tanımlayın

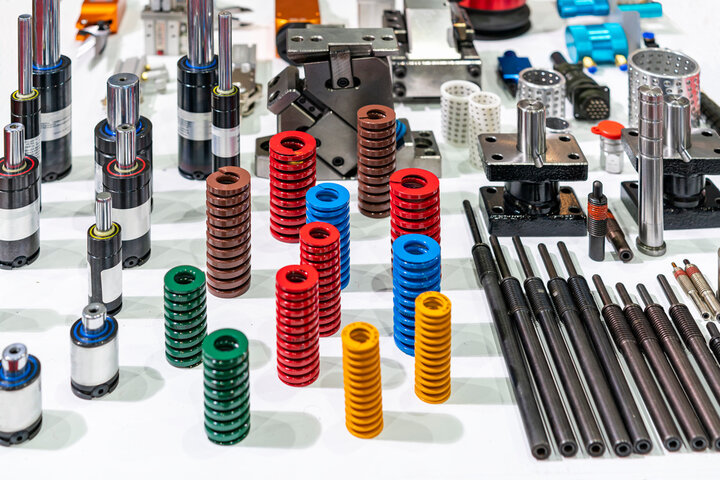

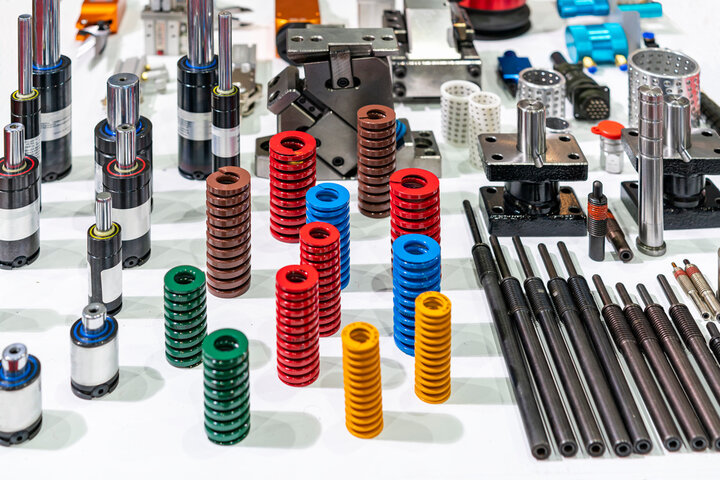

Farklı Rehber burçları, fotoğraf kaynağı Prototool

Kötü üretilen rehber burçlarla ilgili sorunlar

Kötü üretilen kılavuz burçlar, enjeksiyon kalıplama işleminde önemli sorunlara yol açabilir. Bu sorunlar sadece kısmi kaliteyi değil, aynı zamanda genel üretim verimliliğini de etkiler. Aşağıda standart dışı kılavuz burçlarla ilişkili ortak sorunlar bulunmaktadır.

Kalıp yarısının yanlış hizalanması

Kılavuz burçlar hassasiyetle üretilmediğinde, küf yarıkları yanlış hizalanabilir. Bu yanlış hizalama neden olur:

Eşit olmayan malzeme dağılımı : Flaşlar, kısa çekimler ve eksik boşluk dolgusu gibi kusurlara yol açar.

Aşırı aşınma : Yanlış hizalama kalıpta aşınmayı arttırır ve potansiyel olarak uzun süreli hasara neden olur.

Artan sürtünme ve aşınma

Kötü yapılmış bir kılavuz burç, kalıp bileşenleri arasında ek sürtünme yaratır. Bu sürtünme şu şekildedir:

Azaltılmış Yaşam : Artan aşınma, hem kılavuz burç hem de çevresindeki parçaların dayanıklılığını azaltır.

Boyutsal yanlışlıklar : Zamanla sürtünme, kısmen boyutlarda sapmalara neden olur ve tutarsız üretime yol açar.

Bağlama veya yapışma

Yanlış toleranslara sahip kılavuz burçlar bağlanabilir veya yapışabilir:

Operasyonel Zorluklar : Kalıp yarısı açma ve kapanma mücadelesi, bu da üretim akışını bozar.

Daha uzun döngü süreleri : Yapıştırma, döngü sürelerini arttırır, kalıplama işleminin genel verimliliğini azaltır.

Aşırı açıklık

Kılavuz pimi ve kılavuz burç arasındaki aşırı açıklık kararsızlık yaratır. Bu istikrarsızlık neden olur:

Kötü hizalama : son bölümlerde tutarsız kalıp kapanma ve potansiyel kusurlar ile sonuçlanır.

Kalıp gürültüsü ve titreşimler : Gevşek bileşenler istenmeyen gürültü ve titreşimler üretir ve kalıp hassasiyetini daha da etkiler.

Tutarsız parça kalitesi

Yanlış kılavuz burçlar kısmen kalitede varyasyonlara yol açar. Birincil sorunlar şunları içerir:

Boyut Varyasyonları : Parçalar istenen özelliklerden sapabilir.

Kötü estetik : yüzey kusurları, eşit olmayan kaplamalar veya görünür kusurlar nihai ürünün görünümünü etkileyebilir.

Artan bakım ve kesinti süresi

Çok hızlı yıpranan veya operasyonel sorunlara neden olan rehber burçlar bakım ihtiyaçlarını artırır. Sonuçlar şunları içerir:

Sık ayarlamalar ve onarımlar : Hatalı burçlar, operasyonel maliyetlere katkıda bulunarak sürekli ayarlamalar gerektirir.

Planlanmamış Kesinti : Kötü üretilen burçları düzeltmek için bakım üretim programlarını bozarak üretkenliği azaltır.

Rehber çalı hasarının nedenleri

Kılavuz çalı hasarına yol açan faktörleri anlamak, optimal enjeksiyon kalıplama işlemlerini korumak için çok önemlidir. Bu bölüm, rehber çalı bozulması ve başarısızlığının çeşitli nedenlerini araştırmaktadır.

Maddi Kalite Sorunları

Kötü Malzeme Seçimi, Kılavuz Bush performansını önemli ölçüde etkiler:

Standart altı hammaddeler uzlaşma dayanıklılığı

Tutarsız malzeme özellikleri erken aşınmaya yol açar

Yetersiz malzeme gücü, yük altında deformasyona neden olur

Isıl işlem ve sertlik eksiklikleri

Yanlış işleme kılavuz çalı uzun ömürlülüğünü ciddi şekilde etkileyebilir:

Yanlış ısıl işlem protokolleri tutarsız sertliğe neden olur

Yetersiz yüzey sertliği aşınma oranlarını hızlandırır

Tedavi sırasında aşırı ısınma, kırılganlığa ve çatlamaya neden olabilir

Tesis ve Yağlama Sorunları

Yanlış uygunluk ve yetersiz yağlama hızlı bozulmaya katkıda bulunur:

Rehber çalı ve pim arasındaki aşırı boşluk:

Yetersiz yağlama:

Tasarım ve Bıçak Deliği Hususları

Tasarımdaki kusurlar kılavuz çalı işlevselliğini tehlikeye atabilir:

Yanlış bıçak deliği yerleşimi desteği azaltır

Stres dağılımının yetersiz değerlendirilmesi erken başarısızlığa yol açar

Kötü tasarım kılavuz çalıları sadece konumlandırma mekanizmalarına dönüştürebilir

Kurulum ve Çalışma Hataları

Kurulum ve işlem sırasında yanlış kullanım, hasara neden olur:

Kurulum sırasında yanlış hizalama, bileşenleri strese sokar

Sükpeten bağlantı elemanları deformasyonu indükleyebilir

Uygun olmayan kalıp kapatma hızları kılavuz çalı ömrünü etkileyebilir

Bakım ihmali

Düzenli bakım eksikliği, kılavuzun bozulmasını hızlandırır:

Nadiren denetimler küçük sorunların artmasına izin verir

Aşınmış bileşenlerin gecikmeli değiştirilmesi genel kalıp performansını etkiler

Temizlik ve Yağlama Programları İhmal Etme Hızlı Aşınma

Rehber burç bakımı için en iyi uygulamalar

Kılavuz burçların uygun şekilde bakımı, ömrünü uzatmak ve enjeksiyon kalıplama işlemlerinin verimliliğini sağlamak için çok önemlidir. Aşağıdaki en iyi uygulamaların benimsenmesi, aşınmayı önlemeye, kesinti süresini azaltmaya ve tutarlı üretim kalitesini korumaya yardımcı olabilir.

Düzenli muayene ve yedek

Düzenli denetimler yapmak, aşınmayı en aza indirmek ve potansiyel sorunları erken tespit etmek için anahtardır. Periyodik kontroller planlayarak şunları yapabilirsiniz:

Aşınma desenlerini tanımlayın : Kalıp hasarına yol açmadan önce erken aşınma belirtileri arayın.

Aşınmış bileşenleri değiştirin : Aşınmış kılavuz burçların zamanında değiştirilmesi operasyonel arızaları önler ve kesinti süresini azaltır.

Rutin denetimler, kalıbın en uygun durumda kalmasına yardımcı olur ve kesintisiz üretim sağlar.

Yağlama yönetimi

Uygun yağlama, kılavuz çalı ve kılavuz pimi arasındaki sürtünmeyi önemli ölçüde azaltır ve hasarı önlemeye yardımcı olur. Yağlama yönetimi için en iyi uygulamalar şunları içerir:

Yağ oluklarının kullanımı : Kılavuz burcu, yağlayıcıyı koruyabilen olukların bulunduğunu ve çalışma sırasında tutarlı bir kapsama alanı sağladığından emin olun.

Düzenli yağlayıcı uygulaması : Sürtünme birikmesini ve aşınmasını önlemek için burçlara düzenli olarak yağlayıcı uygulayın.

Etkili yağlama yönetimi sadece kılavuz burcun ömrünü uzatmakla kalmaz, aynı zamanda daha düzgün kalıp işlemini de sağlar.

Boyutsal doğruluk kontrolleri

Boyutsal doğruluğun korunması uygun hizalama ve küf fonksiyonu için gereklidir. Düzenli boyutsal kontroller şunları sağlar:

Tolerans uyumu : Kılavuz burcunun yanlış hizalanmayı önlemek için belirtilen toleranslarda kaldığını doğrulamak.

Pürüzsüz kalıp hareketi : Kalıp yarısının açılmasını ve yakınlaşmasını sağlamak, bağlanma veya yapışma gibi sorunları önler.

Boyutsal doğruluk üzerinde düzenli kontroller yaparak, yanlış hizalama veya aşırı açıklıktan kaynaklanan üretim sorunlarından kaçınabilirsiniz.

Çözüm

Kılavuz burçlar, hassasiyet ve hizalama sağlayarak enjeksiyon kalıplamasında hayati bir rol oynar. Uygun tasarım ve üretim parça kalitesini önemli ölçüde etkiler ve kalıp ömrünü uzatır. Hassasiyetleri, ürün tutarlılığını ve kalıbın operasyonel ömrünü doğrudan etkiler.

Düzenli bakım ve doğru malzemelerin seçilmesi düzgün üretim için gereklidir. Kılavuz burçları iyi durumda tutmak, kesinti sağlayarak kesinti süresini en aza indirir.

Özetle, rutin bakım ile birlikte iyi tasarlanmış kılavuz burçlar, yüksek kaliteli üretimi sürdürmenin ve operasyonel maliyetlerin azaltılmasının anahtarıdır.