इंजेक्शन मोल्डिंग इक व्यापक रूप कन्नै इस्तेमाल कीती जाने आह् ली निर्माण प्रक्रिया ऐ जेह् ड़ी उच्च परिशुद्धता दी मंग करदी ऐ। इसदे बगैर, किश दोष ते महंगे डाउनटाइम होंदे न। इस प्रक्रिया च इक महत्वपूर्ण घटक ऐ गाइड बुशिंग, जेह् ड़ी उचित मोल्ड संरेखण गी सुनिश्चित करदी ऐ, नुकसान गी रोकदी ऐ ते उत्पाद दी गुणवत्ता गी सुनिश्चित करदी ऐ।

इस पोस्ट च अस 2019 च गाइड बुशिंग दी जरूरी भूमिका दा पता लागे। इंजेक्शन मोल्डिंग दा . तुस उंदे फंक्शन, सामग्री, डिजाइन, ते उंदे कुशल उत्पादन च किस चाल्ली योगदान दिंदे न, इसदे बारे च जानगे। उंदे महत्व गी समझने कन्नै तुस फफूंदी दे प्रदर्शन च सुधार करी सकदे ओ ते निर्माण च आम मुद्दें थमां बची सकदे ओ।

गाइड बुश क्या ऐ?

इक गाइड बुश, जिसगी गाइड पिन बुशिंग जां गाइड आस्तीन दे रूप च बी जानेआ जंदा ऐ, इंजेक्शन मोल्डिंग प्रक्रिया च इक महत्वपूर्ण घटक ऐ। एह् इक बेलनाकार आस्तीन ऐ जेह् ड़ी इंजेक्शन दे मोल्ड दे आधे हिस्से च स्थापित कीती जंदी ऐ, आमतौर पर स्थिर आधा जां सांचे दा 'ए-साइड'। इक गाइड बुश दा प्राथमिक मकसद मोल्ड दे खुलने ते बंद होने दौरान मोल्ड दे चलदे आधे जां 'बी-साइड' आस्तै सटीक संरेखण ते मार्गदर्शन प्रदान करना ऐ।

इंजेक्शन मोल्ड्स च गाइड झाड़ियां दी भूमिका

गाइड झाड़ियां इंजेक्शन मोल्ड प्रक्रिया च दो प्राथमिक कम्में गी पूरा करदियां न:

संरेखण : एह् चलने आह् ले सांचे आधा (बी-साइड) दा मार्गदर्शन करदे न, एह् सुनिश्चित करदे न जे एह् मोल्ड बंद होने ते खुलने दे दौरान स्थिर आधे कन्नै पूरी चाल्ली संरेखित होंदा ऐ।

समर्थन : उचित संरेखण गी बनाए रखने कन्नै, गाइड झाड़ियां मोल्ड ते उसदे घटकें पर घट्ट घट्ट होंदियां न, जिस कन्नै टूलिंग दी समग्र जीवन काल च बाद्दा होंदा ऐ।

सटीक गाइड बुश फंक्शन दे बगैर, मोल्ड्स गलत संरेखित करी सकदे न, जिसदे फलस्वरूप पार्ट विरूपता, चमक, ते सांचे दा नुकसान जनेह् मुद्दे पैदा होंदे न, जिसदे फलस्वरूप महंगा डाउनटाइम होंदा ऐ।

गाइड झाड़ियां ते गाइड पिन दे बीच रिश्ता

गाइड झाड़ियां ते गाइड पिन इंजेक्शन मोल्डें दे सुचारू संचालन गी सुनिश्चित करने आस्तै इक जोड़ी दे रूप च कम्म करदे न। जदके गाइड बुश चैनल उपलब्ध करोआंदा ऐ, तां गाइड पिन इस चैनल च फिट बैठदा ऐ, एह् सुनिश्चित करदा ऐ जे दवैं मोल्ड आधे पूरी चाल्ली कन्नै संरेखित तरीके कन्नै बंद होंदे न। गाइड बुश ते गाइड पिन दे बश्कार रिश्ता उच्च गति आह् ले मोल्डिंग वातावरण च मता जरूरी ऐ, जित्थै मामूली गलत संरेखण बी उत्पादन दी अक्षमताएं गी पैदा करी सकदा ऐ।

इंजेक्शन मोल्डिंग च गाइड झाड़ियां दा इस्तेमाल करने दे फायदे

गाइड झाड़ियां इंजेक्शन मोल्डिंग प्रक्रियाएं दी दक्षता ते गुणवत्ता गी बधाने च इक महत्वपूर्ण भूमिका निभांदियां न। उंदे लागू करने कन्नै मते सारे फायदे, उत्पादन दे नतीजें ते परिचालन प्रभावशीलता गी मता प्रभावित करदा ऐ।

बेहतर भाग गुणवत्ता और स्थिरता

गाइड झाड़ियां हिस्से दी गुणवत्ता च मता योगदान दिंदे न:

मोल्ड आधे दा सटीक संरेखण सुनिश्चित करना

भाग आयाम च बदलाव गी घट्ट करो

चमकने जां शॉर्ट शॉट जनेह् दोषें दी घटना गी घट्ट करो

ढालेदार भागों की सतह खत्म गुणवत्ता को बढ़ावा दे

पूरे मोल्डिंग चक्र च लगातार संरेखण गी बनाए रखने कन्नै, गाइड झाड़ियां बेहतर आयामी सटीकता ते सौंदर्य अपील कन्नै भागें दे उत्पादन च मदद करदियां न।

दक्षता च वृद्धि ते चक्र दे समें च कमी

ठीक ढंगै कन्नै लागू कीते गेदे गाइड झाड़ियां मोल्डिंग प्रक्रिया गी सुव्यवस्थित करदियां न:

चिकनी मोल्ड खुलने ते बंद होने दी सुविधा

गलत संरेखण दे मुद्दें दे कारण डाउनटाइम गी घट्ट करो

गुणवत्ता कन्नै समझौता कीते बगैर तेज़ उत्पादन गति गी सक्षम करो

उत्पादन रनें दे दौरान बार-बार समायोजन दी लोड़ गी घट्ट करो

एह् कारक सामूहिक रूप कन्नै घट्ट चक्र दे समें च योगदान दिंदे न ते समग्र उत्पादकता च वृद्धि करदे न ।

घट्ट शा घट्ट सांचे दा नुकसान ते लंबे समें दा सांचे दा जीवन

गाइड झाड़ियां सांचे दे अंदर सुरक्षात्मक तत्वें दे रूप च कम्म करदियां न:

सांचे दी सतहें पर गलत संरेखण-प्रेरित पहनने गी रोकना

मोल्ड घटकें च तनाव गी समान रूप कन्नै बंडो

मोल्ड बंद होने दे दौरान नुकसान दा खतरा घट्ट करदा ऐ

मोल्ड तत्वें पर कंपन ते असमान लोड गी घट्ट करो

क्षति दे इनें संभावित स्रोतें गी घट्ट करियै, गाइड झाड़ियें गी मोल्ड जीवन दी अवधि च काफी बधाया जंदा ऐ ते रखरखाव दी जरूरतें गी घट्ट करना पौंदा ऐ।

संचालित ऑपरेटर सुरक्षा

गाइड बुशें दे लागू होने कन्नै कम्मै च सुरक्षा च सुधार होंदा ऐ :

संचालन दे दौरान मोल्ड गलत संरेखण दा जोखिम घट्ट करो

अचानक सांचे आन्दोलन जां शिफ्टें दी संभावना गी घट्ट करो

भाग इजेक्शन दे मुद्दे दी संभावना गी घट्ट करो

मैन्युअल हस्तक्षेप दी आवृत्ति गी घट्ट करो

एह् सुरक्षा संवर्धन न सिर्फ संचालकें दी रक्षा करदे न सगुआं होर स्थिर ते अनुमानित उत्पादन माहौल च बी योगदान दिंदे न।

गाइड बुशिंग्स दा डिजाइन ते निर्माण

इंजेक्शन मोल्डिंग च सटीकता ते विश्वसनीयता गी सुनिश्चित करने आस्तै गाइड बुशिंग दी डिजाइन ते निर्माण प्रक्रिया मती जरूरी ऐ। एह् भाग उच्च गुणवत्ता आह् ली गाइड बुशिंग बनाने च शामल मुक्ख पैह्लुएं दी खोज करदा ऐ।

सामग्री चयन

गाइड बुशिंग प्रदर्शन आस्तै सही सामग्री चुनना जरूरी ऐ :

कठोर स्टील: उत्कृष्ट स्थायित्व ते पहनने प्रतिरोध प्रदान करदा ऐ

औजार स्टील्स (डी 2, एम 2): उच्च कठोरता ते आयामी स्थिरता प्रदान करना

स्टेनलेस स्टील: मंगने आह्ले वातावरण च जंग दा विरोध करदा ऐ

कांस्य मिश्र धातु: अच्छी चिकनाई गुण और पहनने प्रतिरोध प्रदान करें

सामग्री चयन मोल्डिंग प्रक्रिया, अपेक्षित भार, ते तापमान दी स्थिति जनेह् कारकें उप्पर निर्भर करदा ऐ। आयामी सटीकता गी बरकरार रखदे होई चुनी दी सामग्री गी बार-बार इस्तेमाल दा सामना करना पौंदा ऐ।

आकार ते आयाम

गाइड बुशिंग च सटीक आंतरिक ते बाहरी व्यास आह् ले इक बेलनाकार डिजाइन दी सुविधा ऐ। मुक्ख विचारें च शामल न:

गाइड पिन कन्नै न्यूनतम घर्षण आस्तै चिकनी आंतरिक बोर

मोल्ड दे अंदर सुरक्षित फिटिंग आस्तै डिजाइन कीती गेदी बाहरी सतह

बुशिंग ते पिन दे बीच न्यूनतम निकासी सटीक संरेखण सुनिश्चित करदा ऐ

आयाम सावधानी कन्नै गणना कीती गेई ऐ तां जे अनुरूप गाइड पिन जां पोस्टें गी समायोजित कीता जाई सकै

चिकनाई विशेषताएं

घर्षण ते पहनने गी घट्ट करने आस्तै उचित चिकनाई जरूरी ऐ :

तेल खांचे: चिकनाई गी पकड़ने आस्तै अंदरूनी सतह च मशीनी

चिकनाई आह् ली जेबें: संचालन दौरान समतल बंड दी सुविधा आस्तै डिजाइन कीता गेदा ऐ

कुशल चिकनाई: गर्मी पैदा करने गी घट्ट करने ते बुशिंग जीवन अवधि गी विस्तार दिंदा ऐ

घर्षण च कमी: सुचारू मोल्ड ऑपरेशन गी सुनिश्चित करदा ऐ ते समें कोला पैह्ले पहनने गी रोकदा ऐ

सतह दा इलाज

सतह दे उपचार पहनने दे प्रतिरोध गी बढ़ावा दिंदे न ते घर्षण गी घट्ट करदे न:

गर्मी दे उपचार:

कार्बराइजिंग: कोर टफनेस गी बनाए रखने दे कन्नै-कन्नै सतह दी कठोरता गी बधांदा ऐ

नाइट्राइडिंग: पहनने दे प्रतिरोध च सुधार ते घर्षण च कमी औंदी ऐ

प्रेरण सख्ती: विशिष्ट क्षेत्रें लेई स्थानीयकृत सख्ती प्रदान करदा ऐ

सतह कोटिंग्स:

सटीकता ते सहिष्णुता

गाइड बुशिंग निर्माण च सटीकता सर्वोपरि ऐ:

तंग सहिष्णुता: गाइड पिन कन्नै ते मोल्ड दे अंदर उचित फिट सुनिश्चित करो

उच्च आयामी सटीकता: सटीक मोल्ड संरेखण हासल करने लेई महत्वपूर्ण

सांद्रता ते सीधीता : समग्र मोल्ड परिशुद्धता गी बनाए रखने च मुक्ख कारक

लगातार सहिष्णुता: विनिमयता ते दीर्घकालिक प्रदर्शन आस्तै महत्वपूर्ण

मशीनिंग ते फिनिशिंग

उन्नत मशीनिंग तकनीकें दा आयामी सटीकता ते सतह दी गुणवत्ता गी सुनिश्चित करना:

प्राथमिक मशीनिंग प्रक्रियाएं:

मोड़: बुनियादी बेलनाकार आकृति स्थापित करदा ऐ

ड्रिलिंग: सटीक आंतरिक बोर पैदा करदा ऐ

पीसना: तंग सहिष्णुता ते चिकनी सतह हासिल करदा ऐ

खत्म करने दे संचालन:

निरीक्षण ते गुणवत्ता नियंत्रण

कठोर गुणवत्ता नियंत्रण उपायें गी मार्गदर्शन झाड़ी दी विश्वसनीयता गी सुनिश्चित करना:

आयामी मापने: निर्दिष्ट सहिष्णुताएं दा पालन सत्यापन करो

सतह दी गुणवत्ता जांच: इष्टतम प्रदर्शन आस्तै उचित खत्म सुनिश्चित करो

कठोरता परीक्षण: सामग्री दे गुण ते गर्मी उपचार दी प्रभावशीलता दी पुष्टि करदा ऐ

दृष्टिगत निरीक्षण: कुसै बी सतह दे दोष जां अपूर्णताएं दी पन्छान करो

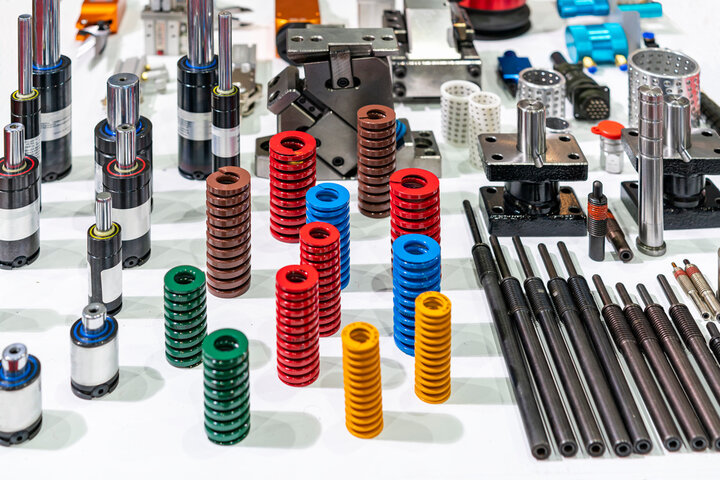

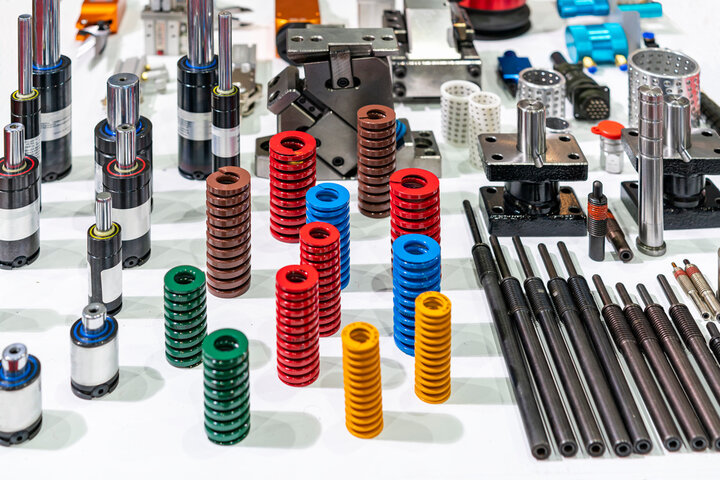

बक्ख-बक्ख किस्म दे गाइड बुशिंग, फोटो संसाधन प्रोटोटूल ऐ

खराब निर्मित गाइड बुशिंग्स कन्नै मुद्दे

खराब तरीके कन्नै बने दे गाइड बुशिंग कन्नै इंजेक्शन मोल्डिंग प्रक्रिया च मती समस्या पैदा होई सकदी ऐ। एह् मुद्दे न सिर्फ हिस्से दी गुणवत्ता गी प्रभावित करदे न बल्कि समग्र उत्पादन दी दक्षता गी बी प्रभावित करदे न। हेठ दित्ती गेदी आम समस्यां न जेह् ड़ियां घटिया गाइड बुशिंग कन्नै जुड़ी दियां न।

मोल्ड आधे दा गलत संरेखण

जदूं गाइड बुशिंग गी सटीकता कन्नै नेईं बनाया जंदा ऐ तां मोल्ड आधे गलत संरेखित होई सकदे न। इस गलत संरेखण दा कारण ऐ:

असमान सामग्री वितरण : फ्लैश, शॉर्ट शॉट्स, ते अपूर्ण गुहा भरने जनेह् दोष पैदा करदे न।

अत्यधिक पहनने : गलत संरेखण मोल्ड पर घिसने च बढ़ौतरी होंदी ऐ, जिस कन्नै संभावित रूप कन्नै लंबे समें दा नुकसान होंदा ऐ।

घर्षण ते पहनने च वृद्धि

इक खराब तरीके कन्नै बने दे गाइड बुशिंग मोल्ड घटकें दे बीच अतिरिक्त घर्षण पैदा करदी ऐ। इस घर्षण दे नतीजे च:

जीवन अवधि च कमी : पहनने च बढ़ौतरी कन्नै गाइड बुशिंग ते आसपास दे हिस्सें दोनें दी स्थायित्व च कमी औंदी ऐ।

आयामी अशुद्धियां : समें कन्नै घर्षण आंशिक आयाम च विचलन पैदा करदा ऐ , जिस कन्नै असंगत उत्पादन होंदा ऐ ।

बाइंडिंग या चिपकना

गलत सहिष्णुता कन्नै गाइड बुशिंग बन्नी सकदी ऐ जां चिपक सकदी ऐ, जिस कन्नै:

परिचालन दिक्कतें : मोल्ड आधे खुलने ते बंद होने च संघर्ष करदे न, जेह्दे कन्नै उत्पादन दे प्रवाह च बाधा औंदी ऐ।

लंबा चक्र समें : चिपकने कन्नै चक्र दे समें च वृद्धि होंदी ऐ , जिस कन्नै मोल्डिंग प्रक्रिया दी समग्र दक्षता च कमी औंदी ऐ ।

अत्यधिक निकासी

गाइड पिन ते गाइड बुशिंग दे बश्कार अत्यधिक मंजूरी अस्थिरता पैदा करदी ऐ। इस अस्थिरता दा कारण ऐ:

खराब संरेखण : जिसदे फलस्वरूप असंगत सांचे बंद होने ते अंतिम भागें च संभावित दोष।

मोल्ड शोर ते कंपन : ढीले घटक अनचाहे शोर ते कंपन पैदा करदे न, जिस कन्नै मोल्ड परिशुद्धता गी होर प्रभावित करदा ऐ।

असंगत हिस्सा गुणवत्ता

गलत गाइड बुशिंगें कन्नै भाग गुणवत्ता च बदलाव होंदा ऐ। प्राथमिक मुद्दें च शामल न:

आयाम भिन्नताएं : भाग वांछित विनिर्देशें थमां विचलित होई सकदे न।

गरीब सौंदर्यशास्त्र : सतह दे दोष, असमान खत्म, जां दिक्खने आह् ली अपूर्णताएं गी अंतिम उत्पाद दे रूप गी प्रभावित करी सकदा ऐ।

रखरखाव ते डाउनटाइम च वृद्धि

गाइड बुशिंग जेह् ड़ी बड़ी जल्दी घट्ट होई जंदी ऐ जां परिचालन मुद्दें कन्नै रखरखाव दी जरूरतें च वृद्धि होंदी ऐ । नतीजे च शामल न:

बार-बार समायोजन ते मरम्मत : खराब बुशिंग च लगातार समायोजन दी लोड़ होंदी ऐ, जिस कन्नै परिचालन लागत च बाद्दा होंदा ऐ।

अनियोजित डाउनटाइम : खराब तरीके कन्नै निर्मित बुशिंगें गी ठीक करने आस्तै रखरखाव उत्पादन दे शेड्यूल गी बाधित करदा ऐ, उत्पादकता गी घट्ट करदा ऐ।

गाइड बुश नुकसान दा कारण

झाड़ी दे नुकसान दा मार्गदर्शन करने आह्ले कारकें गी समझना इष्टतम इंजेक्शन मोल्डिंग संचालन गी बनाए रखने आस्तै मता जरूरी ऐ । इस भाग च गाइड बुश बिगड़ने ते असफलता दे बक्ख-बक्ख कारणें दी खोज कीती गेई ऐ।

भौतिक गुणवत्ता मुद्दे

खराब सामग्री चयन च काफी प्रभाव होंदा ऐ गाइड बुश प्रदर्शन:

घटिया कच्चा माल स्थायित्व कन्नै समझौता करदा ऐ

असंगत सामग्री गुण समें कोला पैह्ले पहनने गी लेई जंदा ऐ

अपर्याप्त सामग्री ताकत भार दे तहत विरूपता पैदा करदी ऐ

गर्मी उपचार ते कठोरता दी कमी

अनुचित प्रसंस्करण कन्नै गाइड बुश दी लंबी उम्र गी बड़ा मता प्रभावित करी सकदा ऐ:

गलत गर्मी उपचार प्रोटोकॉल असंगत कठोरता पैदा करदा ऐ

अपर्याप्त सतह कठोरता पहनने दी दर च तेजी आंदी ऐ

इलाज दे दौरान ज़्यादा गरम होने कन्नै भंगुरपन ते दरारें गी प्रेरित कीता जाई सकदा ऐ

फिटमेंट ते चिकनाई दी समस्या

अनुचित फिटमेंट ते अपर्याप्त चिकनाई तेजी कन्नै बिगड़ने च योगदान दिंदी ऐ:

गाइड बुश ते पिन दे बीच अत्यधिक अंतर:

अपर्याप्त चिकनाई:

डिजाइन ते चाकू छेद विचार

डिजाइन च खामियां गाइड बुश कार्यक्षमता कन्नै समझौता करी सकदियां न:

अनुचित चाकू छेद प्लेसमेंट समर्थन कम करदा ऐ

तनाव बंड पर अपर्याप्त विचार करने कन्नै समें कोला पैह्ले विफलता पैदा होंदी ऐ

खराब डिजाइन गाइड झाड़ियें गी सिर्फ स्थिति तंत्र च बदली सकदा ऐ

स्थापना ते संचालन त्रुटियां

इंस्टालेशन ते संचालन दौरान गलत तरीके कन्नै संभालने कन्नै नुकसान होंदा ऐ:

इंस्टालेशन दे दौरान गलत संरेखण घटकें गी तनाव दिंदा ऐ

ओवरटाइटन फास्टनर विरूपता गी प्रेरित करी सकदे न

अनुचित सांचे बंद होने दी गति गाइड झाड़ी जीवनकाल पर प्रभाव पाई सकदी ऐ

रखरखाव लापरवाही

नियमित रूप कन्नै रखरखाव दी कमी तेज़ी कन्नै गाइड बुश गिरावट:

अभद्र निरीक्षणें कन्नै मामूली मुद्दें गी बधाने दी अनुमति दित्ती जंदी ऐ .

पहने घटकें दा देरी कन्नै बदलने कन्नै समग्र सांचे प्रदर्शन गी प्रभावित करदा ऐ

साफ-सफाई ते चिकनाई दे शेड्यूल दी उपेक्षा करना जल्दी पहनदा ऐ

गाइड बुशिंग रखरखाव लेई बेहतरीन प्रथाएं

गाइड बुशिंग दा उचित रखरखाव उंदी जिंदगी गी बधाने ते इंजेक्शन मोल्डिंग संचालन दी दक्षता गी सुनिश्चित करने आस्तै मता जरूरी ऐ। निम्नलिखित बेहतरीन प्रथाएं गी अपनाने कन्नै पहनने गी रोकने, डाउनटाइम गी घट्ट करने, ते लगातार उत्पादन दी गुणवत्ता गी बनाए रखने च मदद मिल सकदी ऐ।

नियमित निरीक्षण ते प्रतिस्थापन

नियमित निरीक्षण करना पहनने गी घट्ट करने ते संभावित मुद्दें गी जल्दी पता लाने दी कुंजी ऐ। आवधिक जांच शेड्यूल करने कन्नै, तुस:

पहनने दे पैटर्न दी पन्छान करो : पहनने दे शुरुआती लक्षणें दी तलाश करो, इस थमां पैह्ले जे ओह् सांचे गी नुकसान पजांदे न।

घिसे दे घटकें गी बदलो : घिसने आह् ले गाइड बुशिंगें दा समें सिर बदलने कन्नै परिचालन विफलताएं गी रोकदा ऐ ते डाउनटाइम गी घट्ट करदा ऐ।

नियमित निरीक्षणें कन्नै सांचे गी इष्टतम स्थिति च रखने च मदद मिलदी ऐ, जिस कन्नै बिना कुसै रुकावट दा उत्पादन सुनिश्चित होंदा ऐ।

चिकनाई प्रबंधन

उचित चिकनाई कन्नै गाइड बुश ते गाइड पिन दे बश्कार घर्षण च काफी कमी औंदी ऐ, जिस कन्नै नुकसान गी रोकने च मदद मिलदी ऐ। चिकनाई प्रबंधन लेई बेहतरीन प्रथाएं च शामल न:

तेल खांचे दा इस्तेमाल : इस गल्लै गी यकीनी बनाओ जे गाइड बुशिंग च खांचे दी सुविधा ऐ जेह् ड़ी चिकनाई गी बरकरार रक्खी सकै, संचालन दौरान लगातार कवरेज प्रदान करै।

नियमित रूप कन्नै चिकनाई आह् ला अनुप्रयोग : घर्षण जमा होने ते घट्ट होने थमां रोकने आस्तै बुशिंगें च चिकनाई आह् ला रूप कन्नै लागू करो।

प्रभावी चिकनाई प्रबंधन न सिर्फ गाइड बुशिंग दे जीवन गी विस्तार दिंदा ऐ बल्कि सांचे दे सुचारू संचालन गी बी सुनिश्चित करदा ऐ।

आयामी सटीकता जांच

उचित संरेखण ते मोल्ड फंक्शन आस्तै आयामी सटीकता गी बनाए रखना जरूरी ऐ । नियमित आयामी जांच सुनिश्चित करो:

सहिष्णुता दा पालन : एह् सत्यापन करना जे गाइड बुशिंग गलत संरेखण थमां बचने आस्तै निर्दिश्ट सहिष्णुताएं दे अंदर गै रौंह्दी ऐ।

चिकनी सांचे आन्दोलन : सांचे दे आधे हिस्से गी खुल्लियै सुचारू रूप कन्नै सुनिश्चित करना, बन्नै जां चिपकने जनेह् मुद्दें गी रोकना।

आयामी सटीकता पर नियमित जांच करने कन्नै, तुस गलत संरेखण जां मती निकासी कन्नै पैदा होने आह् ले उत्पादन दे मुद्दें थमां बची सकदे ओ।

निश्कर्श

गाइड बुशिंग इंजेक्शन मोल्डिंग च मती भूमिका निभांदी ऐ, जिस कन्नै सटीकता ते संरेखण सुनिश्चित कीता जंदा ऐ। उचित डिजाइन ते निर्माण हिस्से दी गुणवत्ता पर मता असर पांदे न ते मोल्ड जीवन काल गी विस्तार दिंदे न। उंदी सटीकता कन्नै उत्पाद दी स्थिरता ते सांचे दे परिचालन जीवन गी सीधे तौर पर प्रभावित करदा ऐ ।

चिकनी उत्पादन आस्तै नियमित रूप कन्नै रखरखाव ते सही समग्गरी दा चयन करना जरूरी ऐ। गाइड बुशिंग गी अच्छी हालत च रखने कन्नै डाउनटाइम गी घट्ट कीता जंदा ऐ, जिस कन्नै दक्षता सुनिश्चित होंदी ऐ।

संक्षेप च, नियमित देखभाल कन्नै मिलियै अच्छी तरह कन्नै डिजाइन कीती गेदी गाइड बुशिंग उच्च गुणवत्ता आह् ले उत्पादन गी बनाए रखने ते परिचालन लागत गी घट्ट करने दी कुंजी ऐ।