Injektionsgjutning är en allmänt använt tillverkningsprocess som kräver hög precision. Utan det inträffar delfel och kostsam driftstopp. En avgörande komponent i denna process är guidebussningen, som säkerställer korrekt forminriktning, förhindrar skador och säkerställer produktkvalitet.

I det här inlägget undersöker vi den väsentliga rollen för guidesbussningar i formsprutning . Du lär dig om deras funktion, material, design och hur de bidrar till effektiv produktion. Genom att förstå deras betydelse kan du förbättra mögelprestanda och undvika vanliga problem inom tillverkningen.

Vad är en guide buske?

En guide buske, även känd som en styrpinnbussning eller styrhylsa, är en kritisk komponent i formsprutningsprocessen. Det är en cylindrisk ärm som är installerad i hälften av injektionsformen, vanligtvis den stationära halvan eller 'a-sidan ' av formen. Det primära syftet med en guidebush är att tillhandahålla exakt anpassning och vägledning för den rörliga halvan eller 'B-sidan ' av formen under formen och stängningen av formen.

Roll av guidesbuskar i formsprutor

Guide buskar tjänar två primära funktioner i formsprutningsprocessen:

Justering : De leder den rörliga mögelhalvan (B-sidan) och säkerställer att den anpassas perfekt till den stationära halvan under mögelstängning och öppning.

Support : Genom att upprätthålla korrekt inriktning minskar guiden buskar slitage på formen och dess komponenter, vilket ökar den övergripande livslängden för verktyget.

Utan exakt guide bush -funktion kan formar felanjustera, vilket leder till problem som del deformation, blinkande och mögelskador, vilket resulterar i kostsam driftstopp.

Förhållandet mellan guidesbuskar och styrstift

Guide buskar och styrstift fungerar som ett par för att säkerställa en smidig drift av formsprutor. Medan guiden Bush tillhandahåller kanalen, passar styrstiftet in i den här kanalen, vilket säkerställer att båda mögelhalvorna stängs på ett perfekt inriktat sätt. Förhållandet mellan guiden Bush och Guide Pin är avgörande i höghastighetsgjutningsmiljöer, där till och med mindre felanpassningar kan leda till produktionens ineffektivitet.

Fördelar med att använda styrbuskar i formsprutning

Guide buskar spelar en avgörande roll för att förbättra effektiviteten och kvaliteten på formsprutningsprocesser. Deras implementering erbjuder många fördelar, vilket påverkar produktionsresultaten avsevärt och operativ effektivitet.

Förbättrad delkvalitet och konsistens

Guide buskar bidrar väsentligt till delkvalitet:

Säkerställa exakt inriktning av mögelhalvor

Minimera variationer i del dimensioner

Minska förekomsten av defekter som blinkande eller korta bilder

Förbättra ytfinishkvaliteten på gjutna delar

Genom att upprätthålla en konsekvent inriktning under hela formcykeln hjälper guidebuskar att producera delar med överlägsen dimensionell noggrannhet och estetisk tilltal.

Ökad effektivitet och minskade cykeltider

Korrekt implementerade guidebuskar effektiviserar formningsprocessen:

Underlätta jämnare mögelöppning och stängning

Minimera driftstopp på grund av feljusteringsproblem

Aktivera snabbare produktionshastigheter utan att kompromissa med kvaliteten

Minska behovet av ofta justeringar under produktionskörningar

Dessa faktorer bidrar kollektivt till kortare cykeltider och ökade den totala produktiviteten.

Minimerade mögelskador och långvarig mögelliv

Guide buskar fungerar som skyddande element i formen:

Förhindra felanpassning-inducerad slitage på mögelytor

Distribuera stress jämnt över mögelkomponenter

Minska risken för skador under mögelstängning

Minimera vibrationer och ojämn belastning på mögelelement

Genom att mildra dessa potentiella skadekällor förlänger guiden buskar avsevärt mögel livslängd och minskar underhållskraven.

Förbättrad operatörssäkerhet

Implementeringen av guidebuskar förbättrar säkerheten på arbetsplatsen:

Minska risken för felinställning av mögel under drift

Minimera potentialen för plötsliga mögelrörelser eller skift

Minska sannolikheten för problem med delning

Sänk frekvensen av manuella interventioner som krävs

Dessa säkerhetsförbättringar skyddar inte bara operatörer utan bidrar också till en mer stabil och förutsägbar produktionsmiljö.

Design och tillverkning av guidesbussningar

Utformnings- och tillverkningsprocessen för styrbussningar är avgörande för att säkerställa precision och tillförlitlighet vid formsprutning. Det här avsnittet undersöker de viktigaste aspekterna som är involverade i att skapa bussningar av hög kvalitet.

Urval

Att välja rätt material är viktigt för guidebussningsprestanda:

Härdat stål: Erbjuder utmärkt hållbarhet och slitmotstånd

Verktygsstål (D2, M2): Ge hög hårdhet och dimensionell stabilitet

Rostfritt stål: motstår korrosion i krävande miljöer

Bronslegeringar: Erbjud goda smörjningsegenskaper och slitmotstånd

Materialval beror på faktorer som formningsprocess, förväntade belastningar och temperaturförhållanden. Det valda materialet måste tåla upprepad användning samtidigt som dimensionell noggrannhet bibehålls.

Form och dimensioner

Guidbussningar har en cylindrisk design med exakta interna och externa diametrar. Viktiga överväganden inkluderar:

Slät intern borrning för minimal friktion med styrstift

Yttre yta konstruerad för säker montering i formen

Minimal clearance mellan bussning och stift säkerställer korrekt justering

Dimensioner beräknas noggrant för att rymma motsvarande styrstift eller stolpar

Smörjfunktioner

Korrekt smörjning är avgörande för att minska friktion och slitage:

Oljespår: Maskiner i den inre ytan för att hålla smörjmedel

Smörjfickor: Utformad för att underlätta jämn distribution under drift

Effektiv smörjning: Minimerar värmeproduktion och förlänger bussningslivslängden

Minskad friktion: säkerställer smidig mögeloperation och förhindrar för tidigt slitage

Ytbehandling

Ytbehandlingar förbättrar slitmotståndet och minimerar friktion:

Värmebehandlingar:

Förgasning: Ökar ythårdheten samtidigt som kärnens seghet bibehålls

Nitriding: förbättrar slitmotstånd och minskar friktionen

Induktionshärdning: Ger lokaliserad härdning för specifika områden

Ytbeläggningar:

Noggrannhet och tolerans

Precision är av största vikt vid guidebussningstillverkning:

Täta toleranser: Se till att passa med styrstift och inom formen

Högdimensionell noggrannhet: Kritisk för att uppnå exakt mögeljustering

Koncentricitet och rakhet: Nyckelfaktorer för att upprätthålla den totala mögelprecisionen

Konsekventa toleranser: avgörande för utbytbarhet och långsiktig prestanda

Bearbetning och efterbehandling

Avancerade bearbetningstekniker säkerställer dimensionell noggrannhet och ytkvalitet:

Primära bearbetningsprocesser:

Vridning: Upprättar grundläggande cylindrisk form

Borrning: Skapar exakt inre borrning

Slipning: uppnår snäva toleranser och släta ytor

Efterbehandling:

Inspektion och kvalitetskontroll

Rigorösa kvalitetskontrollåtgärder säkerställer guidebussning tillförlitlighet:

Dimensionella mätningar: Verifiera anslutning till specificerade toleranser

Ytkvalitetskontroller: Säkerställa korrekt finish för optimal prestanda

Hårdhetstest: Bekräftar materialegenskaper och värmebehandlingseffektivitet

Visuella inspektioner: Identifiera eventuella ytfel eller brister

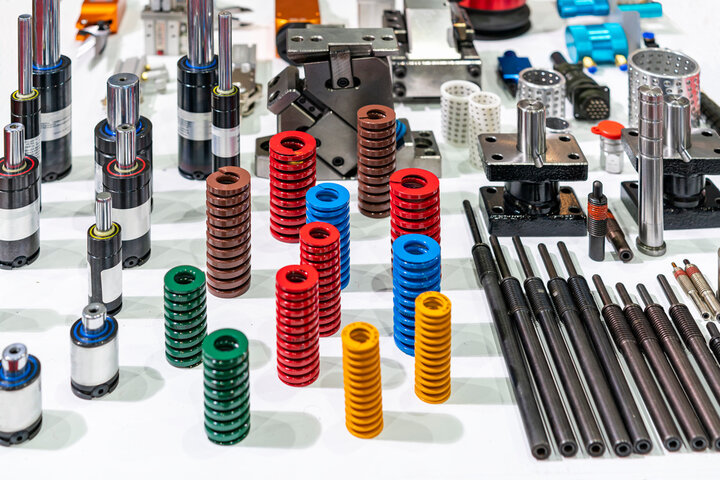

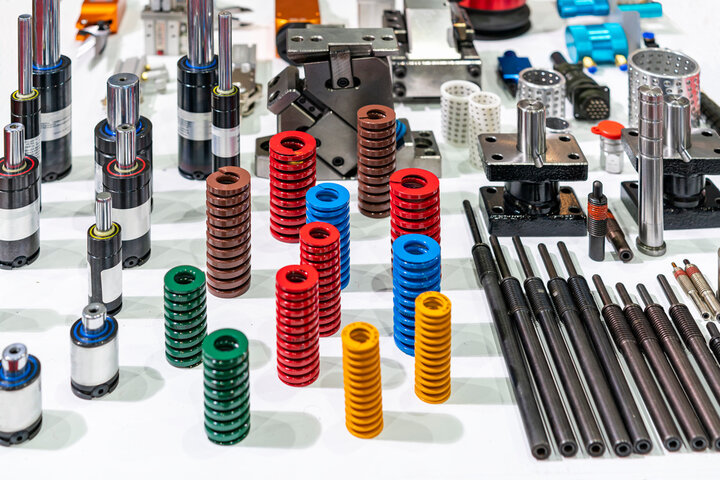

Olika typer av guidebussning, fotoresurs Prototool

Problem med dåligt tillverkade guidesbussningar

Dåligt tillverkade styrbussningar kan leda till betydande problem i formsprutningsprocessen. Dessa problem påverkar inte bara delkvalitet utan också total produktionseffektivitet. Nedan följer de vanliga problemen som är förknippade med undermåliga bussningar.

Feljustering av mögelhalvor

När styrbussningar inte tillverkas med precision kan mögelhalvor felanpassas. Denna felanpassning orsakar:

Ojämn materialfördelning : vilket leder till defekter som blixtar, korta bilder och ofullständig hålrumsfyllning.

Överdriven slitage : feljustering ökar slitage på formen, vilket kan orsaka långvarig skada.

Ökad friktion och slitage

En dåligt tillverkad guide bussning skapar ytterligare friktion mellan mögelkomponenter. Denna friktion resulterar i:

Minskad livslängd : Ökat slitage minskar hållbarheten för både guidebussning och omgivande delar.

Dimensionella felaktigheter : Med tiden orsakar friktion avvikelser delvis dimensioner, vilket leder till inkonsekvent produktion.

Bindning eller stickning

Guidbussningar med felaktiga toleranser kan binda eller hålla fast, vilket leder till:

Operativa svårigheter : Mögelhalvor kämpar för att öppna och stänga, vilket stör produktionsflödet.

Längre cykeltider : Stickning ökar cykeltiderna, vilket minskar den totala effektiviteten i formningsprocessen.

Överdriven avstånd

Överdriven clearance mellan styrstiftet och guiden bussning skapar instabilitet. Denna instabilitet orsakar:

Dålig justering : vilket resulterar i inkonsekvent mögelstängning och potentiella defekter i de slutliga delarna.

Mögelbrus och vibrationer : lösa komponenter genererar oönskat brus och vibrationer, vilket ytterligare påverkar mögelprecision.

Inkonsekvent delkvalitet

Felaktiga styrbussningar leder till variationer i delkvalitet. De primära frågorna inkluderar:

Dimensionvariationer : Delar kan avvika från önskade specifikationer.

Dålig estetik : ytfel, ojämna ytbehandlingar eller synliga brister kan påverka slutproduktens utseende.

Ökat underhåll och driftstopp

Guidbussningar som sliter ut för snabbt eller orsakar operativa problem ökar underhållsbehovet. Konsekvenserna inkluderar:

Ofta justeringar och reparationer : Felaktiga bussningar kräver pågående justeringar, vilket ökar driftskostnaderna.

Oplanerad driftstopp : Underhåll för att fixa dåligt tillverkade bussningar stör produktionsscheman och sänker produktiviteten.

Orsaker till guideskador

Att förstå de faktorer som leder till vägledningsskador är avgörande för att upprätthålla optimal formsprutningsoperationer. Det här avsnittet undersöker olika orsaker till styrelsebush -försämring och misslyckande.

Problem med materialkvalitet

Dåligt materialval påverkar Guide Bush -prestanda avsevärt:

Undermåliga råvaror kompromissar hållbarhet

Inkonsekventa materialegenskaper leder till för tidigt slitage

Otillräcklig materialstyrka resulterar i deformation under belastning

Värmebehandling och hårdhetsbrister

Felaktig bearbetning kan påverka Guide Bush -livslängd:

Felaktiga värmebehandlingsprotokoll orsakar inkonsekvent hårdhet

Otillräcklig ythårdhet påskyndar slitstagen

Överhettning under behandlingen kan orsaka sprödhet och sprickor

Problem med smörjning och smörjning

Felaktig montering och otillräcklig smörjning bidrar till snabb försämring:

Överdriven klyftan mellan Guide Bush och Pin:

Otillräcklig smörjning:

Design- och knivhålhänsyn

Brister i design kan kompromissa med Bush -funktionalitet:

Felaktig placering av knivhål minskar stödet

Otillräcklig övervägande av spänningsfördelning leder till för tidigt misslyckande

Dålig design kan omvandla guidebuskar till bara positioneringsmekanismer

Installation och driftsfel

Felaktig hantering under installation och drift orsakar skador:

Feljustering under installationsspänningar komponenter

Tändfästelement kan inducera deformation

Felaktiga mögelstängningshastigheter kan påverka guiden Bush LifeSpan

Underhållsåtgärd

Brist på regelbundet underhåll accelererar guide Bush -nedbrytning:

Sällsynta inspektioner tillåter mindre problem att eskalera

Försenad ersättning av slitna komponenter påverkar den totala mögelprestanda

Försummande av rengörings- och smörjplaner påskyndar slitage

Bästa metoder för underhåll av guidebussning

Korrekt underhåll av styrbussningar är avgörande för att förlänga livslängden och säkerställa effektiviteten i formsprutningsoperationer. Att anta följande bästa praxis kan hjälpa till att förhindra slitage, minska driftstopp och upprätthålla konsekvent produktionskvalitet.

Regelbunden inspektion och ersättning

Att genomföra regelbundna inspektioner är nyckeln till att minimera slitage och upptäcka potentiella problem tidigt. Genom att schemalägga periodiska kontroller kan du:

Identifiera slitmönster : Leta efter tidiga tecken på slitage innan de leder till mögelskador.

Byt ut slitna komponenter : i rätt tid byte av slitna guidebussningar förhindrar driftsfel och minskar driftsstopp.

Rutininspektioner hjälper till att hålla formen i optimalt skick, vilket säkerställer oavbruten produktion.

Smörjhantering

Korrekt smörjning minskar friktionen avsevärt mellan styrbusken och styrstiftet, vilket hjälper till att förhindra skador. Bästa praxis för smörjningshantering inkluderar:

Användning av oljespår : Se till att guiden bussning har spår som kan behålla smörjmedel, vilket ger konsekvent täckning under drift.

Regelbunden smörjmedelsapplikation : Applicera regelbundet smörjmedel på bussningarna för att förhindra friktion och slitage.

Effektiv smörjningshantering förlänger inte bara livslängden för guidebussningen utan säkerställer också en smidigare mögeloperation.

Dimensionella noggrannhetskontroller

Att upprätthålla dimensionell noggrannhet är avgörande för korrekt justering och mögelfunktion. Regelbundna dimensionella kontroller Se till:

Tolerans vidhäftning : Verifiera att styrbussningen förblir inom specificerade toleranser för att undvika felinställning.

Slät mögelrörelse : Se till att formen halverar öppnas och stängs smidigt och förhindrar problem som bindning eller stickning.

Genom att utföra regelbundna kontroller av dimensionell noggrannhet kan du undvika produktionsfrågor orsakade av felinställning eller överdriven avstånd.

Slutsats

Guide bussningar spelar en viktig roll i formsprutning, säkerställer precision och justering. Korrekt design och tillverkning påverkar betydligt delkvalitet och förlänger mögelpanel. Deras precision påverkar direkt produktkonsistensen och formens operativa livslängd.

Regelbundet underhåll och val av rätt material är viktiga för smidig produktion. Att hålla styrbussningar i gott skick minimerar driftstopp, vilket säkerställer effektiviteten.

Sammanfattningsvis är väl utformade guidesbussningar i kombination med rutinvård nyckeln till att upprätthålla produktion av hög kvalitet och minska driftskostnaderna.