射出成形は、高精度を必要とする広く使用されている製造プロセスです。それがなければ、一部の欠陥と費用のかかるダウンタイムが発生します。このプロセスの重要なコンポーネントの1つはガイドブッシングです。これにより、適切なカビの整列が保証され、損傷を防ぎ、製品の品質が確保されます。

この投稿では、ガイドブッシングの本質的な役割を探ります。 射出成形。それらの機能、材料、設計、およびそれらが効率的な生産にどのように貢献するかについて学びます。それらの重要性を理解することにより、カビのパフォーマンスを改善し、製造業の一般的な問題を回避できます。

ガイドブッシュとは何ですか?

ガイドピンブッシングまたはガイドスリーブとしても知られるガイドブッシュは、射出成形プロセスの重要なコンポーネントです。これは、射出型の半分に取り付けられている円筒形の袖、通常は型の静止した半分または 'a-side 'です。ガイドブッシュの主な目的は、型の開閉中のカビの移動半分または 'b-side 'の正確なアラインメントとガイダンスを提供することです。

射出型におけるガイドの茂みの役割

ガイドブッシュは、射出型プロセスで2つの主要な機能を提供します。

正確なガイドブッシュ機能がなければ、金型は誤って整列し、部分的な変形、点滅、カビの損傷などの問題につながり、コストのかかるダウンタイムになります。

ガイドの茂みとガイドピンの関係

茂みとガイドピンのガイドとガイドピンは、射出型の滑らかな動作を確保するためにペアとして機能します。ガイドブッシュがチャンネルを提供している間、ガイドピンはこのチャネルに収まり、両方のカビが完全に整列した方法で近くに近づくようにします。ガイドブッシュとガイドピンの関係は、高速成形環境で重要です。この環境では、わずかな不整合でさえ生産の非効率性につながる可能性があります。

射出成形にガイドの茂みを使用することの利点

ガイドの茂みは、射出成形プロセスの効率と品質を向上させる上で重要な役割を果たします。彼らの実装は多くの利点を提供し、生産結果と運用上の有効性に大きな影響を与えます。

部品の品質と一貫性が向上しました

ガイドの茂みは、部分的な品質に大きく貢献します。

成形サイクル全体で一貫したアライメントを維持することにより、ガイドの茂みは、優れた寸法の精度と審美的な魅力を持つ部品を生産するのに役立ちます。

効率の向上とサイクル時間の短縮

適切に実装されたガイドの茂みは、成形プロセスを合理化します。

スムーズなカビの開閉を促進します

不整合の問題によりダウンタイムを最小限に抑えます

品質を損なうことなく、より速い生産速度を有効にします

生産実行中に頻繁に調整する必要性を減らします

これらの要因は、サイクル時間の短縮と全体的な生産性の向上にまとめて寄与します。

カビの損傷を最小限に抑え、寿命を延ばしました

ガイドの茂みは、金型内の保護要素として機能します。

カビの表面での不整合による摩耗を防ぎます

カビ成分全体にストレスを均等に分配します

カビの閉鎖中の損傷のリスクを減らします

金型要素の振動と不均一な荷重を最小限に抑えます

これらの潜在的な損傷源を緩和することにより、ガイドの茂みは金型の寿命を大幅に拡張し、メンテナンス要件を削減します。

オペレーターの安全性の強化

ガイドの茂みの実装により、職場の安全性が向上します。

これらの安全性の強化は、オペレーターを保護するだけでなく、より安定した予測可能な生産環境にも貢献しています。

ガイドブッシングの設計と製造

ガイドブッシングの設計と製造プロセスは、射出成形の精度と信頼性を確保するために重要です。このセクションでは、高品質のガイドブッシングの作成に伴う重要な側面について説明します。

材料の選択

適切な素材を選択することは、ガイドブッシングパフォーマンスに不可欠です。

材料の選択は、成形プロセス、予想される負荷、温度条件などの要因に依存します。選択した材料は、寸法の精度を維持しながら、繰り返し使用に耐える必要があります。

形状と寸法

ガイドブッシングは、正確な内側および外径を備えた円筒形のデザインを備えています。重要な考慮事項は次のとおりです。

ガイドピンを使用した最小限の摩擦のために滑らかな内部ボア

金型内に安全なフィッティング用に設計された外面

ブッシングとPINの間の最小限のクリアランスは、正確なアライメントを保証します

対応するガイドピンまたは投稿に対応するために慎重に計算された寸法

潤滑機能

適切な潤滑は、摩擦と摩耗を減らすために重要です。

油溝:潤滑剤を保持するために内面に機械加工された

潤滑剤ポケット:操作中に均等な分布を容易にするように設計されています

効率的な潤滑:熱生成を最小限に抑え、ブッシングの寿命を延ばします

摩擦の減少:滑らかなカビ操作を保証し、早期摩耗を防ぎます

表面処理

表面処理は耐摩耗性を高め、摩擦を最小限に抑えます:

熱処理:

表面コーティング:

精度と寛容

ガイドブッシング製造では、精度が最重要です:

タイトトレランス:ガイドピンと金型内で適切にフィットすることを確認してください

高次元精度:正確なカビの整列を達成するために重要です

同心性とストレート:全体的なカビの精度を維持する重要な要因

一貫した許容範囲:交換性と長期のパフォーマンスに不可欠

機械加工と仕上げ

高度な機械加工技術により、次元の精度と表面の品質が確保されます。

主要な機械加工プロセス:

ターニング:基本的な円筒形の形状を確立します

掘削:正確な内部ボアを作成します

粉砕:タイトな許容範囲と滑らかな表面を達成します

仕上げ操作:

研磨:摩擦を減らすために表面の滑らかさを高めます

ホーニング:内部ボア仕上げと丸みを改善します

検査と品質管理

厳密な品質管理対策では、ガイドブッシングの信頼性を確保します。

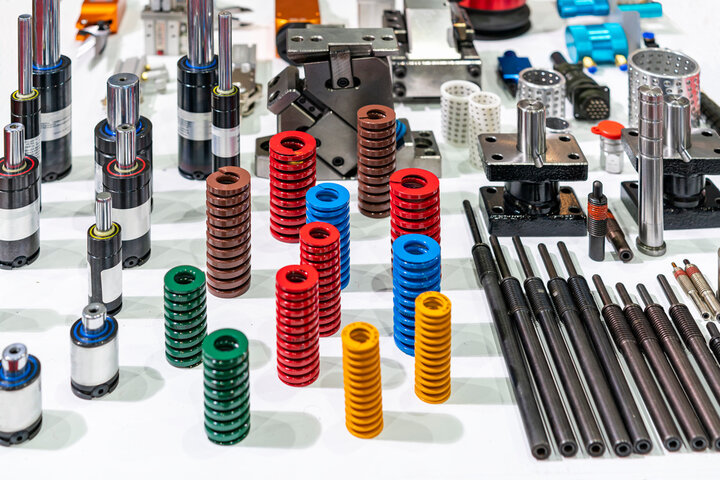

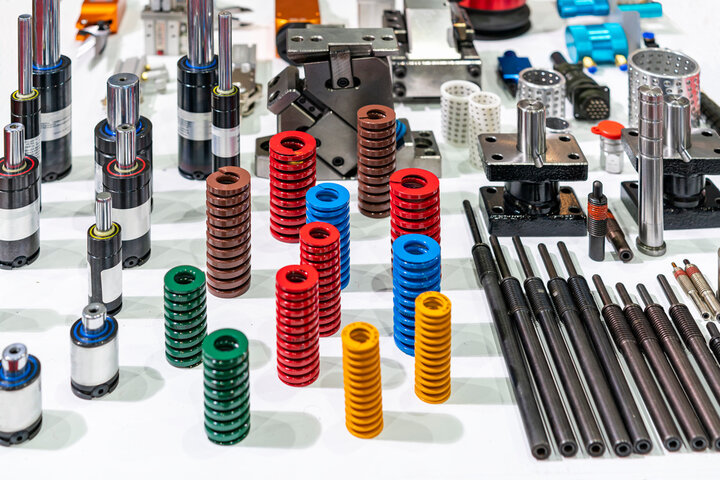

さまざまな種類のガイドブッシング、写真リソース Prototool

製造が不十分なガイドブッシングの問題

製造されていないガイドブッシングは、射出成形プロセスで重大な問題を引き起こす可能性があります。これらの問題は、一部の品質だけでなく、全体的な生産効率にも影響します。以下は、標準以下のガイドブッシングに関連する一般的な問題です。

カビの半分の不整合

ガイドブッシングが精度で製造されていない場合、カビの半分は誤って整合する可能性があります。この不整合は次のように引き起こします。

摩擦と摩耗の増加

不十分なガイドブッシングは、カビ成分間に追加の摩擦を生み出します。この摩擦は次のとおりです。

バインディングまたは執着

誤った耐性を持つガイドブッシングは、バインドまたはスティックし、次のようにつながります。

過度のクリアランス

ガイドピンとガイドブッシングの間の過度のクリアランスは、不安定性を生み出します。この不安定性は次のとおりです。

一貫性のない部分品質

不正確なガイドブッシングは、部分品質の変動につながります。主な問題は次のとおりです。

メンテナンスとダウンタイムの増加

摩耗しすぎたり、運用上の問題を引き起こしたりするガイドブッシングは、メンテナンスのニーズを高めます。結果は次のとおりです。

ガイドブッシュダメージの原因

ブッシュの損傷をガイドする要因を理解することは、最適な射出成形操作を維持するために重要です。このセクションでは、ガイドブッシュの悪化と失敗のさまざまな原因を調べます。

物質的な品質の問題

材料の選択が悪いとガイドブッシュのパフォーマンスに大きな影響を与えます:

熱処理と硬度の欠陥

不適切な処理は、ガイドブッシュの長寿に深刻な影響を与える可能性があります。

装備と潤滑の問題

不適切な装置と不十分な潤滑は、急速な劣化に寄与します:

ガイドブッシュとピンの間の過度のギャップ:

不整合と不均一な摩耗を引き起こします

動作中に振動とノイズを増加させます

潤滑が不十分:

デザインとナイフの穴の考慮事項

デザインの欠陥は、ガイドブッシュ機能を妥協する可能性があります:

インストールおよび操作エラー

設置と操作中の処理が誤っていないことにより、損傷が発生します。

インストール中の不整合は、コンポーネントにストレスをかけます

過度の強化ファスナーは、変形を誘発する可能性があります

不適切なカビの閉鎖速度は、ガイドブッシュの寿命に影響を与える可能性があります

メンテナンスの過失

定期的な維持の欠如は、ガイドブッシュの劣化を加速します:

まれな検査により、小さな問題がエスカレートすることができます

摩耗したコンポーネントの交換が遅れると、全体のカビのパフォーマンスが影響します

クリーニングと潤滑スケジュールを無視すると、摩耗が急上昇します

ガイドブッシングメンテナンスのためのベストプラクティス

ガイドブッシングの適切なメンテナンスは、寿命を延ばし、射出成形操作の効率を確保するために重要です。次のベストプラクティスを採用すると、摩耗を防ぎ、ダウンタイムを減らし、一貫した生産品質を維持するのに役立ちます。

定期的な検査と交換

定期的な検査を実施することは、摩耗を最小限に抑え、潜在的な問題を早期に検出するための鍵です。定期的なチェックをスケジュールすることで、次のことができます。

日常的な検査は、金型を最適な状態に保ち、途切れない生産を確保するのに役立ちます。

潤滑管理

適切な潤滑は、ガイドブッシュとガイドピンの間の摩擦を大幅に減らし、損傷を防ぎます。潤滑管理のベストプラクティスには次のものがあります。

効果的な潤滑管理は、ガイドブッシングの寿命を延ばすだけでなく、より滑らかなカビの動作を保証します。

寸法精度チェック

寸法精度を維持することは、適切なアラインメントとカビ機能に不可欠です。定期的な寸法チェックは次のことを保証します。

寸法精度を定期的にチェックすることにより、不整合または過度のクリアランスによって引き起こされる生産の問題を回避できます。

結論

ガイドブッシングは、射出成形において重要な役割を果たし、精度とアライメントを確保します。適切な設計と製造は、部分品質に大きな影響を与え、カビの寿命を延ばします。それらの精度は、製品の一貫性と金型の運用寿命に直接影響します。

定期的なメンテナンスと適切な材料の選択は、スムーズな生産に不可欠です。ガイドブッシングを良好な状態に保つことで、ダウンタイムを最小限に抑え、効率を確保します。

要約すると、適切に設計されたガイドブッシングと日常的なケアを組み合わせて、高品質の生産を維持し、運用コストを削減するための鍵です。