इञ्जेक्शन् ढालनम् एकः व्यापकरूपेण प्रयुक्तः निर्माणप्रक्रिया अस्ति, या उच्चसटीकतायाः आग्रहं करोति । तद्विना, भागदोषाः, महतीं अवकाशसमयः च भवति । अस्मिन् प्रक्रियायां एकः महत्त्वपूर्णः घटकः मार्गदर्शकगुच्छः अस्ति, यः समुचितं ढालसंरेखणं सुनिश्चितं करोति, क्षतिं निवारयति, उत्पादस्य गुणवत्तां च सुनिश्चितं करोति ।

अस्मिन् पोस्ट् मध्ये वयं Guide Bushings इत्यस्य अत्यावश्यकं भूमिकां अन्वेषयामः । इंजेक्शन मोल्डिंग . भवन्तः तेषां कार्यस्य, सामग्रीनां, डिजाइनस्य, तथा च ते कथं कुशल-उत्पादने योगदानं कुर्वन्ति इति विषये ज्ञास्यन्ति। तेषां महत्त्वं अवगत्य, भवान् ढालस्य कार्यप्रदर्शनस्य उन्नतिं कर्तुं शक्नोति तथा च निर्माणे सामान्यविषयान् परिहरितुं शक्नोति।

मार्गदर्शकगुल्मः किम् ?

एकः मार्गदर्शकः गुल्मः, मार्गदर्शकः पिन बुशिंग अथवा गाइड आस्तीनम् इति अपि ज्ञायते, इन्जेक्शन ढालन प्रक्रियायां एकः महत्त्वपूर्णः घटकः अस्ति । यह एक बेलनाकार आस्तीन है जो इंजेक्शन मोल्ड के एक आध में स्थापित किया जाता है, प्रायः स्थिर अर्ध या 'अ-साइड' मोच के ढूँढें। मार्गदर्शकगुल्मस्य प्राथमिकं उद्देश्यं सांचायाः उद्घाटनस्य समापनस्य च समये चलितस्य अर्धस्य वा 'b-side' कृते सटीकं संरेखणं मार्गदर्शनं च प्रदातव्यम् अस्ति

इंजेक्शन ढाल में गाइड गुश का भूमिका

मार्गदर्शिका बुश इंजेक्शन ढाल प्रक्रिया में दो प्राथमिक कार्य सेवाएं:

संरेखण : ते चलन्तस्य सांचा अर्धस्य (B-पार्श्वे) मार्गदर्शनं कुर्वन्ति, सुनिश्चितं कुर्वन्ति यत् सा ढालस्य समापनस्य उद्घाटनस्य च समये स्थिरार्धेन सह सम्यक् संरेखयति।

समर्थन : समुचित संरेखण बनाए रखने के लिए, मार्गदर्शिक बुशियों को सांच और उसके घटकों पर धारण को कम करता है, साधन के समग्र आजीवन बढ़ाते हैं।

सटीकमार्गदर्शिकगुल्मकार्यं विना, सांचाः दुर्निरूपणं कर्तुं शक्नुवन्ति, येन भागविरूपणं, ज्वलन्तं, ढालक्षतिः च इत्यादीनां मुद्देषु भवति, यस्य परिणामेण महती अवकाशसमयः भवति

मार्गदर्शकगुल्मानां मार्गदर्शिकपिनानां च सम्बन्धः

मार्गदर्शिकाः गुशाः मार्गदर्शिकाः च पिन-समूहाः इञ्जेक्शन-सांचानां सुचारु-सञ्चालनं सुनिश्चित्य युग्मरूपेण कार्यं कुर्वन्ति । मार्गदर्शकगुल्मः चैनलं प्रदाति, मार्गदर्शकः पिन अस्मिन् चैनले उपयुज्यते, सुनिश्चितं करोति यत् द्वौ मोल्ड आर्धौ सम्यक् संरेखितरूपेण बन्दं करोति। मार्गदर्शकबुशस्य मार्गदर्शकपिनस्य च सम्बन्धः उच्चगति-मोल्डिंग-वातावरणेषु महत्त्वपूर्णः अस्ति, यत्र लघु-असंगति-अल्पीकरणानि अपि उत्पादन-अक्षमतां जनयितुं शक्नुवन्ति

इंजेक्शन ढालने मार्गदर्शक झाड का उपयोग के लाभ

इंजेक्शन मोल्डिंग प्रक्रियाओं की दक्षता एवं गुणवत्ता को बढ़ाने में गाइड गुशियों का एक महत्वपूर्ण भूमिका होती है। तेषां कार्यान्वयनम् अनेके लाभाः प्रदाति, येन उत्पादनपरिणामाः परिचालनप्रभावशीलता च महत्त्वपूर्णतया प्रभावितानि भवन्ति ।

भाग गुणवत्ता एवं स्थिरता सुधरित

मार्गदर्शिका गुशाः भागस्य गुणवत्तायां पर्याप्तरूपेण योगदानं ददति:

ढालस्य अर्धभागस्य सटीकसंरेखणं सुनिश्चितं कुर्वन्तु

भाग आयाम में भिन्नताओं को न्यूनतम करें।

ज्वलन्तं वा लघुशॉट् इत्यादीनां दोषानां घटनं न्यूनीकरोतु

ढालित भागों के सतह समाप्त गुणवत्ता को बढ़ाएँ

सम्पूर्णे ढालनचक्रे सुसंगतसंरेखणं निर्वाहयित्वा, मार्गदर्शकबुशाः उत्तमविमीयसटीकतायुक्तानां भागानां निर्माणे सहायकाः भवन्ति ।

दक्षता एवं चक्र समय कम चक्र समय

सम्यक् कार्यान्वितमार्गदर्शकगुल्माः ढालनप्रक्रियाम् सुव्यवस्थितयन्ति:

सुचारु ढाल खोलने एवं समापन की सुविधाएँ

विसंगति समस्यानां कारणात् डाउनटाइम् न्यूनीकरोतु

गुणवत्तां सम्झौतां विना द्रुततरं उत्पादनवेगं सक्षमं कुर्वन्तु

उत्पादन-रन-काले नित्यं समायोजनस्य आवश्यकतां न्यूनीकरोतु

एते कारकाः सामूहिकरूपेण लघुचक्रसमयेषु योगदानं ददति तथा च समग्ररूपेण उत्पादकता वर्धिता।

ढाल क्षति एवं दीर्घित ढाल जीवन

मार्गदर्शिका गुशाः सांचा के भीतर सुरक्षात्मक तत्वों के रूप में कार्य करते हैं:

ढाल सतह पर विसंगति-प्रेरित धारण को रोकना करें

ढाल घटकों के पार तनाव समं वितरण करें

ढाल-समापन के दौरान क्षति के जोखिम को कम करें।

मोल्ड एलिमें पर स्पन्दन एवं विषम लोड करण

क्षति के इन संभावित स्रोतों को शमन करके, मार्गदर्शिक बुश ढाल आय जीवन के महत्वपूर्ण विस्तारित करते हैं और रखरखाव आवश्यकताओं को कम करता है।

वर्धित संचालक सुरक्षा .

मार्गदर्शकगुच्छानां कार्यान्वयनेन कार्यस्थलसुरक्षासुधारः भवति:

संचालन के दौरान ढाल विसंगति के जोखिम को कम करें।

आकस्मिकं सांचा-आन्दोलनानां वा पालानां वा सम्भावनां न्यूनीकरोतु

भाग इजेक्शन मुद्दों की संभावना को कम करें

आवश्यक मैनुअल हस्तक्षेपों की आवृत्ति को कम करें

एते सुरक्षावर्धनाः न केवलं संचालकानाम् रक्षणं कुर्वन्ति अपितु अधिकस्थिरतया पूर्वानुमानीयतया च उत्पादनवातावरणे योगदानं ददति।

मार्गदर्शिका झाड़ी का डिजाइन एवं निर्माण .

मार्गदर्शकगुच्छानां परिकल्पनानिर्माणप्रक्रिया च इन्जेक्शन-ढालने सटीकताम् विश्वसनीयतां च सुनिश्चित्य महत्त्वपूर्णा अस्ति । अस्मिन् खण्डे उच्चगुणवत्तायुक्तमार्गदर्शकगुच्छानां निर्माणे सम्बद्धानां प्रमुखपक्षस्य अन्वेषणं कृतम् अस्ति ।

सामग्री चयन 1 .

मार्गदर्शिकगुल्मप्रदर्शनस्य कृते समीचीनसामग्री चयनं अत्यावश्यकम् अस्ति:

कठोर इस्पात: उत्तमं स्थायित्वं धारणप्रतिरोधं च प्रदाति

उपकरण स्टील (D2, M2): उच्च कठोरता एवं आयामी स्थिरता प्रदान करता है

स्टेनलेस स्टील: आग्रही वातावरण में जंग का प्रतिरोध करता है।

कांस्य मिश्र धातु: अच्छा स्नेहन गुण प्रदान करता है और पहने प्रतिरोध

सामग्री चयनं ढालनप्रक्रिया, अपेक्षितभारः, तापमानस्य स्थितिः च इत्यादीनां कारकानाम् उपरि निर्भरं भवति । चयनित सामग्री आयामी सटीकता बनाए रखते समय बार-बार उपयोग को सहित करना चाहिए।

आकार एवं आयाम .

मार्गदर्शिका-बुशिंग्-मध्ये सटीक-आन्तरिक-बाह्य-व्यासैः सह एकं बेलनाकार-डिजाइनं दृश्यते । मुख्यविचारणेषु अन्तर्भवन्ति : १.

मार्गदर्शक पिन के साथ न्यूनतम छंटाई के लिए चिकनी आन्तरिक बिलों के लिए चिकनी नीनन

सांच के अन्दर सुरक्षित फिटिंग के लिए डिजाइन किया गया बाह्य पृष्ठ

बुशिंग एवं पिन के बीच न्यूनतम निकासी सटीक संरेखण सुनिश्चित करता है।

तत्सम्बद्धमार्गदर्शिकापिनानां वा पोस्ट्-समायोजनाय सावधानीपूर्वकं गणिताः आयामाः

स्नेहन विशेषताएँ 1 .

घर्षण एवं धारण को कम करने के लिए समुचित स्नेहन महत्वपूर्ण है:

तैल-झोखाएँ: स्नेहक धारण करने के लिए आंतरिक पृष्ठ में यन्त्रित

स्नेहक जेब: संचालन के दौरा

कुशल स्नेहन: ताप उत्पादन को कम करता है और बुशिंग आय जीवन का विस्तार करता है।

घर्षणम् : चिकन-सञ्चालनं सुनिश्चितं करोति तथा च अकाल-परिधानं निवारयति

सतह उपचार 1 .

सतह उपचारों को पहनन प्रतिरोध को बढ़ाते हैं और घर्षण को कम करना:

ताप उपचारः : १.

कार्बरिकाइजिंग: कोर कठोरता को बनाए रखते हुए सतह कठोरता को बढ़ाता है

नाइट्रिंग: धारण प्रतिरोधं सुधरयति तथा च घर्षणं न्यूनीकरोति

प्रेरण कठोरता: विशिष्ट क्षेत्रों के लिए स्थानीयकृत कठोरता प्रदान करता है

सतह लेप : 1 .

सटीकता एवं सहिष्णुता 1 .

सटीकता मार्गदर्शिका बुशिंग विनिर्माण में पैरामाउंट है:

कठिन सहनशीलता: मार्गदर्शक पिन के साथ तथा ढाल के भीतर समुचित फिट सुनिश्चित करें

उच्च आयामी सटीकता: सटीक ढाल संरेखण प्राप्त करने के लिए आलोचनात्मक

समकेन्द्रता एवं ऋजुता: समग्र ढाल परिशुद्धता बनाए रखने में प्रमुख कारक

सुसंगत सहिष्णुता: विनिमय क्षमता एवं दीर्घकालीन कार्यप्रदर्शन के लिए महत्वपूर्ण

मशीनिङ्ग एवं फिनिशिंग 1 .

उन्नत मशीनिंग तकनीक आयामी सटीकता एवं सतह गुणवत्ता सुनिश्चित करें:

प्राथमिक मशीनिंग प्रक्रियाएँ: 1 .

मोड़ : मूलभूत बेलनाकार आकृति स्थापित करता है

खनन: सटीक आन्तरिक बिलों का निर्माण करता है।

पीसने : कठिन सहनशीलता एवं चिकनी सतह प्राप्त करता है

परिष्करण संचालन: 1 .

निरीक्षण एवं गुणवत्ता नियंत्रण 1 .

कठोर गुणवत्ता नियंत्रण उपायों को सुनिश्चित करें गाइड गुशिंग विश्वसनीयता:

आयामी मापन : निर्दिष्ट सहिष्णुताओं के पालन सत्यापन करें

सतह गुणवत्ता जाँच: इष्टतम प्रदर्शन के लिए उचित परिष्करण सुनिश्चित करें

कठोरता परीक्षणम् : भौतिकगुणानां तापचिकित्साप्रभावशीलतायाः च पुष्टिं करोति

दृश्य निरीक्षणम् : कस्यापि सतहपक्षस्य वा अपूर्णतायाः वा पहिचानं कुर्वन्तु

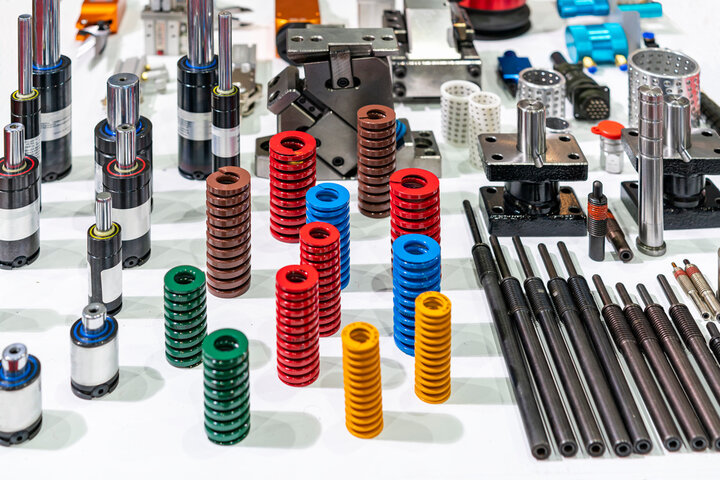

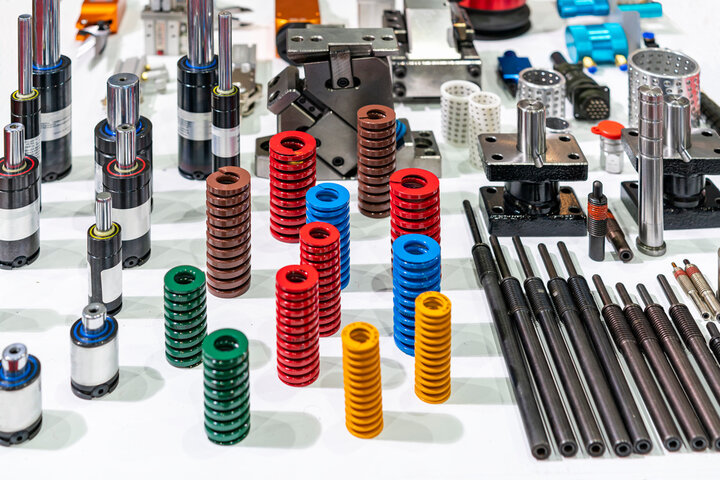

विभिन्न प्रकार के गाइड झाड़ी, फोटो संसाधन प्रोटोटूल 1 .

दुर्निर्मित मार्गदर्शिक झाड़ी के साथ मुद्दे

दुर्बलरूपेण निर्मिताः मार्गदर्शकगुल्माः इन्जेक्शन-ढालन-प्रक्रियायां महत्त्वपूर्णाः समस्याः जनयितुं शक्नुवन्ति । एते विषयाः न केवलं भागगुणवत्तां अपितु समग्रं उत्पादनदक्षतां अपि प्रभावितयन्ति। अधः विषममार्गदर्शकगुच्छैः सह सम्बद्धाः सामान्यसमस्याः सन्ति ।

ढालस्य अर्धभागस्य विच्छेदः .

यदा मार्गदर्शकगुच्छानि सटीकतया न निर्मिताः भवन्ति तदा ढालस्य अर्धभागाः भ्रामितुं शक्नुवन्ति । एतत् विसंगतिः कारणम् अस्ति : १.

विषम सामग्री वितरण : ज्वलन, लघु शॉट, और अपूर्ण गुहापूरण जैसे दोषों की जाते हैं।

अत्यधिकं धारणम् : विसंगतिः ढालस्य उपरि धारणं वर्धयति, सम्भाव्यतया दीर्घकालीनक्षतिं जनयति।

घर्षण एवं धारण वृद्धि .

एकः दुर्बलः निर्मितः मार्गदर्शकः बुशिंगः ढालघटकयोः मध्ये अतिरिक्तं घर्षणं सृजति । अस्य घर्षणस्य परिणामः भवति : १.

न्यूनीकृतजीवनस्य : वर्धितः धारणः मार्गदर्शकगुल्मस्य परितः भागानां च स्थायित्वं न्यूनीकरोति।

आयामी अशुद्धयः : कालान्तरे घर्षणं भागपरिमाणेषु विचलनानि जनयति, येन असङ्गतम् उत्पादनं भवति ।

बन्धन या लसने वाला .

अशुद्धसहिष्णुतायुक्तानि गुशिंग्-पत्राणि मार्गदर्शिकाः बन्धनं वा लसितुं वा शक्नुवन्ति, येन गच्छति:

परिचालन कठिनता : ढाल आधा होता है, जो खुलने और बंद करने के लिए संघर्ष करता है, जो उत्पादन प्रवाह को बाधित करता है।

दीर्घतर चक्र समय : चिपचिपा चक्र समय बढ़ता है, जो ढालने प्रक्रिया की समग्र दक्षता को कम करता है।

अत्यधिकं निकासी 1 .

मार्गदर्शक पिन एवं मार्गदर्शक बुशिंग के बीच अत्यधिक निकासी अस्थिरता बनाता है। एषा अस्थिरता कारणम् अस्ति : १.

दुर्बल संरेखण : परिणामस्वरूप असङ्गत ढाल समापन एवं सम्भावित दोषः अन्तिम भागों में होता है।

ढाला कोलाहल एवं स्पन्दन : शिथिल घटक अवांछित कोलाहल एवं स्पन्दन उत्पन्न करता है, जो ढाल सटीकता को आगे प्रभावित करता है।

असङ्गत भाग गुणवत्ता

अशुद्धमार्गदर्शिकागुशिंग्-यानानि अंशगुणवत्तायाः भिन्नतां जनयन्ति । प्राथमिक मुद्दे अन्तर्भवन्ति : १.

आयाम भिन्नताएं : भागों इष्ट विनिर्देशों से विचलन कर सकते हैं।

दुर्बलसौन्दर्यशास्त्रम् : सतहदोषाः, विषमपरिष्करणाः, अथवा दृश्यमानाः अपूर्णताः अन्तिमस्य उत्पादस्य स्वरूपं प्रभावितं कर्तुं शक्नुवन्ति ।

रखरखाव एवं डाउनटाइम वृद्धि

मार्गदर्शिकाः गुच्छाः ये अतिशीघ्रं धारयन्ति वा परिचालनविषयाणि उत्पद्यन्ते ते अनुरक्षणस्य आवश्यकतां वर्धयन्ति। परिणामेषु अन्तर्भवन्ति - १.

बारम्बार समायोजन एवं मरम्मत : दोषपूर्ण गुशिंग के लिए सतत समायोजन की आवश्यकता होती है, जो परिचालन लागत पर जोड़ते हैं।

अनियोजित डाउनटाइम : दुर्बलरूपेण निर्मितं बुशिंगं निराकर्तुं अनुरक्षणं उत्पादनस्य समयसूचिकां बाधते, उत्पादकता न्यूनीकरोति।

मार्गदर्शकस्य कारणानि गुल्मक्षतिः .

बुश-क्षतिं प्रति गच्छन्तीनां कारकानाम् अवगमनं इष्टतम-इञ्जेक्शन-मोल्डिंग-सञ्चालन-निर्माणार्थं महत्त्वपूर्णम् अस्ति । अस्मिन् खण्डे मार्गदर्शकगुल्मक्षयस्य विफलतायाः च विविधकारणानां अन्वेषणं कृतम् अस्ति ।

सामग्री गुणवत्ता मुद्दे 1 .

खराब सामग्री चयन गाइड गुश प्रदर्शन को महत्वपूर्ण प्रभाव करता है:

उदारमक कच्चा सामग्री सम्झौताक्षमता

असङ्गत सामग्री गुण अकाल पहनने की जाती है।

अपर्याप्त भौतिक शक्ति के परिणामस्वरूप भार के अन्तर्गत विकृति होती है

ताप उपचार एवं कठोरता के न्यूनताएँ .

अनुचित प्रसंस्करण गंभीर रूप से गंभीर रूप से प्रभावित कर सकते हैं गुल्म दीर्घायुपत:

अशुद्ध ताप उपचार प्रोटोकॉल असङ्गत कठोरता जाता है

अपर्याप्त सतह कठोरता त्वरण करता है पहनने दर

उपचार के दौरान अतितापक भंगुरता एवं क्रैकिंग प्रेरित कर सकता है।

फिटेंट एवं स्नेहन समस्याएँ 1 .

अनुचित फिटेंट एवं अपर्याप्त स्नेहन योगदान देने में योगदान दें:

मार्गदर्शिकबुशस्य पिनस्य च मध्ये अत्यधिकं अन्तरम् : १.

अपर्याप्त स्नेहन : 1 .

डिजाइन एवं छूरी छेदन विचार

Design इत्यस्मिन् दोषाः गुशकार्यक्षमतां मार्गदर्शिकां कर्तुं शक्नुवन्ति:

अनुचित छूरी छेद स्थापनं समर्थनं न्यूनीकरोति

तनाव वितरण का अपर्याप्त विचार होता है।

दरिद्रः डिजाइनः मार्गदर्शकगुल्माः केवलं स्थितितन्त्रेषु परिणमयितुं शक्नोति ।

स्थापना एवं संचालन त्रुटियों 1 .

स्थापना एवं संचालन के दौरान अशुद्ध संचालन

संस्थापन के दौरान विसंगति घटकों को तनाव करता है

अत्यधिक-सवारी फास्टनर विकृति को प्रेरित कर सकते हैं

अनुचित ढाल समापन गतिः मार्गदर्शिका बुश लाइफस्पेन प्रभावित कर सकती है।

रखरखाव प्रमाद 1 .

नियमित संरक्षण का अभाव त्वरित करता है बुश अवनयन मार्गदर्शिका:

अप्रत्यक्ष निरीक्षण लघु मुद्दों को बढ़ाने की अनुमति देता है।

धारित घटकों के विलम्बित प्रतिस्थापन समग्र ढलान कार्यप्रदर्शन को प्रभावित करता है।

सफाई एवं स्नेहन समयसूचियों के उपेक्षा करना

मार्गदर्शिक बुशिंग रखरखाव के लिए सबसे अच्छा प्रथाएं

मार्गदर्शकगुच्छानां समुचितं परिपालनं तेषां आयुः विस्तारयितुं तथा च इन्जेक्शन-ढाल-कार्यक्रमस्य कार्यक्षमतां सुनिश्चित्य महत्त्वपूर्णम् अस्ति निम्नलिखित उत्तम प्रथाओं को अपनाने के लिए पहनने की निवारण करने में सहायता कर सकते हैं, अवकाश समय को कम करने, और सुसंगत उत्पादन गुणवत्ता बना रखते हैं।

नियमित निरीक्षण एवं प्रतिस्थापन .

नियमितनिरीक्षणस्य संचालनं धारणस्य न्यूनीकरणस्य, सम्भाव्यसमस्यानां पत्ताङ्गीकरणस्य च प्रमुखं भवति । आवधिक जाँच समयबद्ध करके आप कर सकते हैं:

Wear patterns इति चिन्वन्तु : ढालक्षतिं प्रति नेतुम् पूर्वं धारणस्य प्रारम्भिकचिह्नानि पश्यन्तु।

Worn Components : Worn Guide Bushings इत्यस्य समये प्रतिस्थापनं परिचालनविफलतां निवारणं करोति तथा च अवकाशसमयं न्यूनीकरोति।

नित्यनिरीक्षणं सांचां इष्टतमस्थितौ स्थापयितुं सहायकं भवति, येन अबाधितं उत्पादनं सुनिश्चितं भवति।

स्नेहन प्रबन्धन 1 .

समुचित स्नेहनेन मार्गदर्शकगुल्मस्य मार्गदर्शकपिनस्य च मध्ये घर्षणं महत्त्वपूर्णतया न्यूनीकरोति, येन क्षतिनिवारणे सहायकं भवति । स्नेहन प्रबन्धन के लिए सर्वश्रेष्ठ प्रथाएं शामिल हैं।

तेल-खातेः उपयोगः : सुनिश्चितं कुर्वन्तु यत् मार्गदर्शक-बुश-प्रहार-विशेषताः ये स्नेहकं धारयितुं शक्नुवन्ति, संचालनस्य समये सुसंगतं कवरेजं प्रदातुं शक्नुवन्ति।

नियमित स्नेहक अनुप्रयोग : नियमित रूप से गुशिंग पर स्नेहक लागू करें ताकि घर्षण बॉलअप एवं पहनने को रोकने के लिए।

प्रभावी स्नेहन प्रबन्धन न केवलं मार्गदर्शकस्य बुशिंगस्य जीवनं विस्तारयति अपितु सुचारुतया ढालसञ्चालनं सुनिश्चितं करोति।

आयामी सटीकता जाँच 1 .

समुचित संरेखण एवं ढाल कार्य के लिए आयामी सटीकता बनाए रखना अत्यावश्यक है। नियमित आयामी जाँच सुनिश्चित करें:

सहिष्णुता पालन : सत्यापन करता है कि गाइड बुशिंग निर्दिष्ट सहिष्णुताओं के अन्दर रहता है कि विसंगति से बचाने के लिए।

चिकनी ढाल गति : ढाल आधा होने को सुनिश्चित करना सुनिश्चित करना चुम्बित होने एवं बंद करें, बंधन या चिपकने जैसे मुद्दों को रोकते हैं।

आयामी सटीकता पर नियमित जाँच करके, आप विसंगति या अत्यधिक निकासी के कारण उत्पन्न उत्पादन मुद्दों को बचने कर सकते हैं।

निगमन

मार्गदर्शिका बुशिंग इंजेक्शन ढालने का एक महत्वपूर्ण भूमिका होती है, जिससे सटीकता एवं संरेखण सुनिश्चित करती है। समुचित डिजाइन एवं विनिर्माण भाग गुणवत्ता का महत्वपूर्ण प्रभाव और ढाल आय जीवन का विस्तार करता है। तेषां सटीकता प्रत्यक्षतया उत्पादस्य स्थिरतां तथा च ढालस्य परिचालनजीवनं प्रभावितं करोति।

नियमितं परिपालनं तथा च सुचारु-उत्पादनार्थं समीचीनानि सामग्रीनि चयनं अत्यावश्यकम् अस्ति । गाइड गाइड गुशिंग अच्छे स्थिति में रखते हुए डाउनटाइम को कम करता है, कार्यक्षमता को सुनिश्चित करता है।

सारांशतः, सुविकसितमार्गदर्शकबुशिंगं नियमितपरिचर्यायाः सह संयुक्तं उच्चगुणवत्तायुक्तं उत्पादनं निर्वाहयितुम्, परिचालनव्ययस्य न्यूनीकरणस्य च कुञ्जी अस्ति।