Har du någonsin undrat hur precisionsplastdelar görs med sådan noggrannhet? Hemligheten ligger i injektionsmålmunstycket. Denna avgörande komponent säkerställer smält plastflöden smidigt från maskinens fat in i formen. Utan det skulle det vara omöjligt att uppnå en konsekvent kvalitet i gjutna produkter.

I den här omfattande guiden dyker vi djupt in i världen av injektionsmöten. Du lär dig om deras olika typer, nyckelegenskaper, vanliga defekter och bästa praxis för underhåll.

Allmän introduktion av injektionsmöten

Injektionsmålsmunstycken är nyckeln till att forma och rikta smält plast från maskinen till formen. Men inte alla munstycken skapas lika. En typ, i synnerhet, sticker ut för sin flexibilitet och effektivitet - modulinjektionsmålsmunstycken.

Vad är modulinsprutningsgjutningsmunstycken?

Modulära munstycken är utformade med flera utbytbara delar. Dessa delar tillåter munstycket att enkelt ansluta till olika maskiner och formar. Till skillnad från enstaka munstycken, som är begränsade till en installation, erbjuder modulära mönster mycket mer mångsidighet.

Viktiga fördelar med modulära mönster

Flexibilitet: Munstyckkroppen kan arbeta med flera injektionsfat och formar genom att helt enkelt byta ut komponenter.

Kostnadseffektivt: Modulära munstycken sparar på långsiktiga kostnader, eftersom du bara ersätter enskilda delar istället för hela munstycket.

Anpassningsbarhet: Varje del av munstycket kan skräddarsys för att passa specifika maskin- och mögelkrav. Denna anpassningsförmåga säkerställer kompatibilitet med ett brett utbud av tillverkningsinställningar.

Hur modulära munstycken fungerar

Munstyckets bakre ände ansluter till injektionsfatet och de främre gränssnitten med mögelens sprue -bussning. Du kan enkelt byta dessa sektioner för att passa olika maskiner och formar, vilket gör dem perfekt för dynamiska produktionsmiljöer.

Genom att använda modulmunstycken åtnjuter tillverkare en jämnare verksamhet och minskad driftstopp när de byter maskiner eller formar. Det är ett smart val för företag som vill optimera sina produktionslinjer.

Typer av formsprutningsmunstycken

Injektionsmålsmunstycken finns i olika mönster, var och en passar för olika applikationer och krav. Låt oss utforska några av de vanligaste typerna som används i branschen idag.

Skärmspackmunstelsfilter

Vad är ett skärmpaketets munstycksfilter?

Skärmspackmunstelsfilter är enkla men ändå effektiva verktyg för att fånga föroreningar i den smälta plastströmmen. När plasten rinner genom munstycket passerar den genom en metallskiva med små hål. Dessa hål filtrerar bort partiklar som annars kan skada formen eller påverka produktkvaliteten.

Funktion: De fångar föroreningar i smältan och säkerställer renare produktion.

Fördelar: Screen-Pack-filter är billiga och har en enkel design, vilket gör dem enkla att installera och använda.

Nackdelar med skärmförpackning

Tryckfall: De små hålen i filtret skapar motstånd, vilket orsakar ett märkbart tryckfall i flödet, vilket kan påverka injektionsprocessen.

Ofta rengöring: När föroreningar byggs upp, täpper de hålen och minskar flödet ännu mer. Detta kräver regelbunden rengöring, vilket kan avbryta produktionen.

Gap-filtermunstycken (kantfiltermunstycken)

Vad är ett gapfilterinsprutningsgjutande munstycke?

Gapfiltermunstycken, även kända som kantfilter, löser problemet med tryckfall genom att erbjuda ett större flödesområde. Istället för att tvinga plasten genom små hål, riktar dessa munstycken smältan över tunna väggar mellan spåren. Denna design filtrerar smälten mer effektivt med mindre motstånd.

Design: De ger ett större flödesområde, vilket minskar tryckfallet jämfört med skärmpaketmunstycken.

Varför det är bättre: De tillåter smältan att resa genom bredare luckor, vilket resulterar i mindre tryckuppbyggnad och jämnare flöde.

Fördelar med gapfiltermunstycken

Längre mellan rengöring: Eftersom luckorna är bredare kan fler föroreningar fångas utan att omedelbart påverka prestanda.

Lägre tryckökning: Även när föroreningar samlas hjälper det större flödesområdet att upprätthålla lägre tryck och förlänga driftstiden.

Blandande munstycken

Vad blandar munstycken i formsprutning?

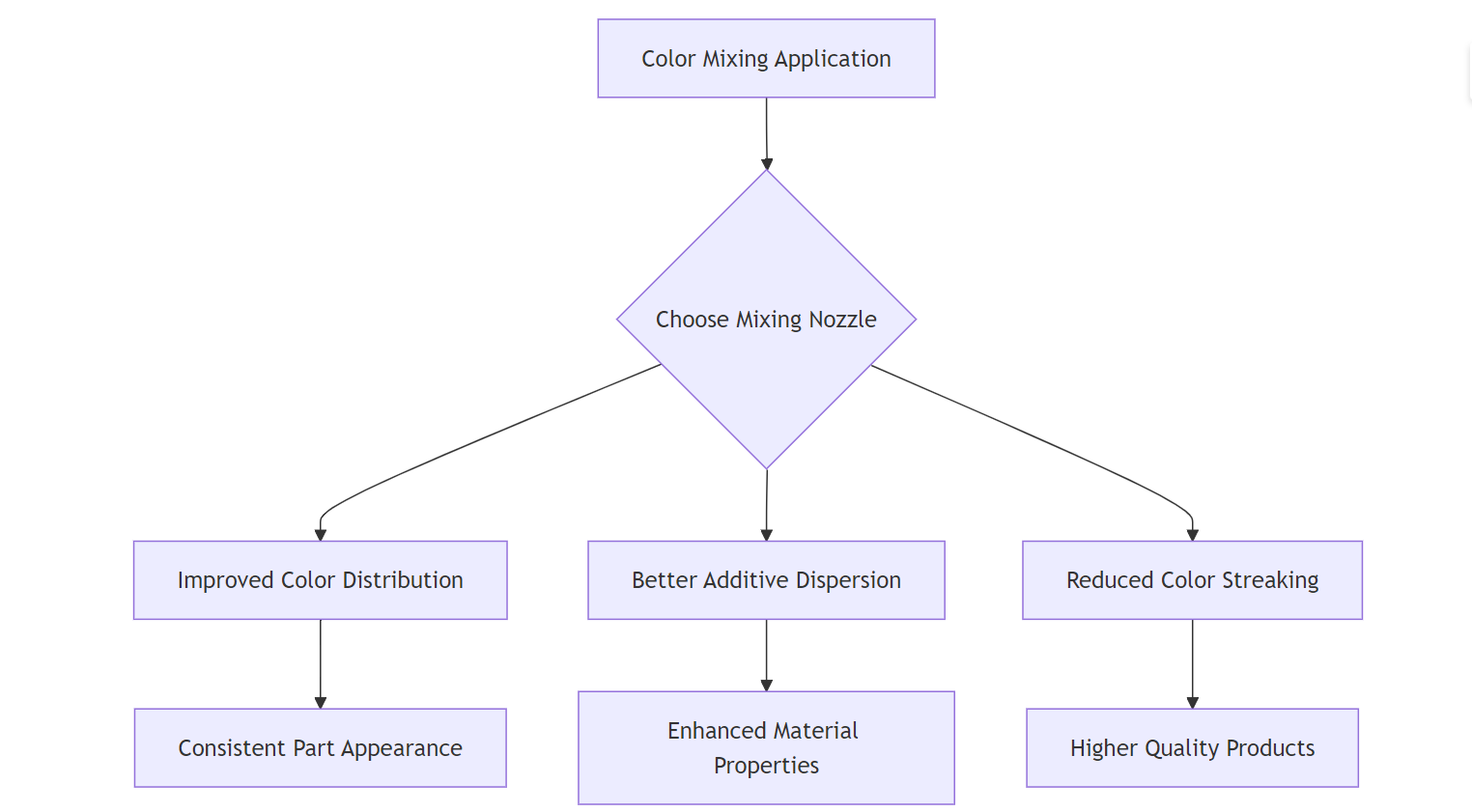

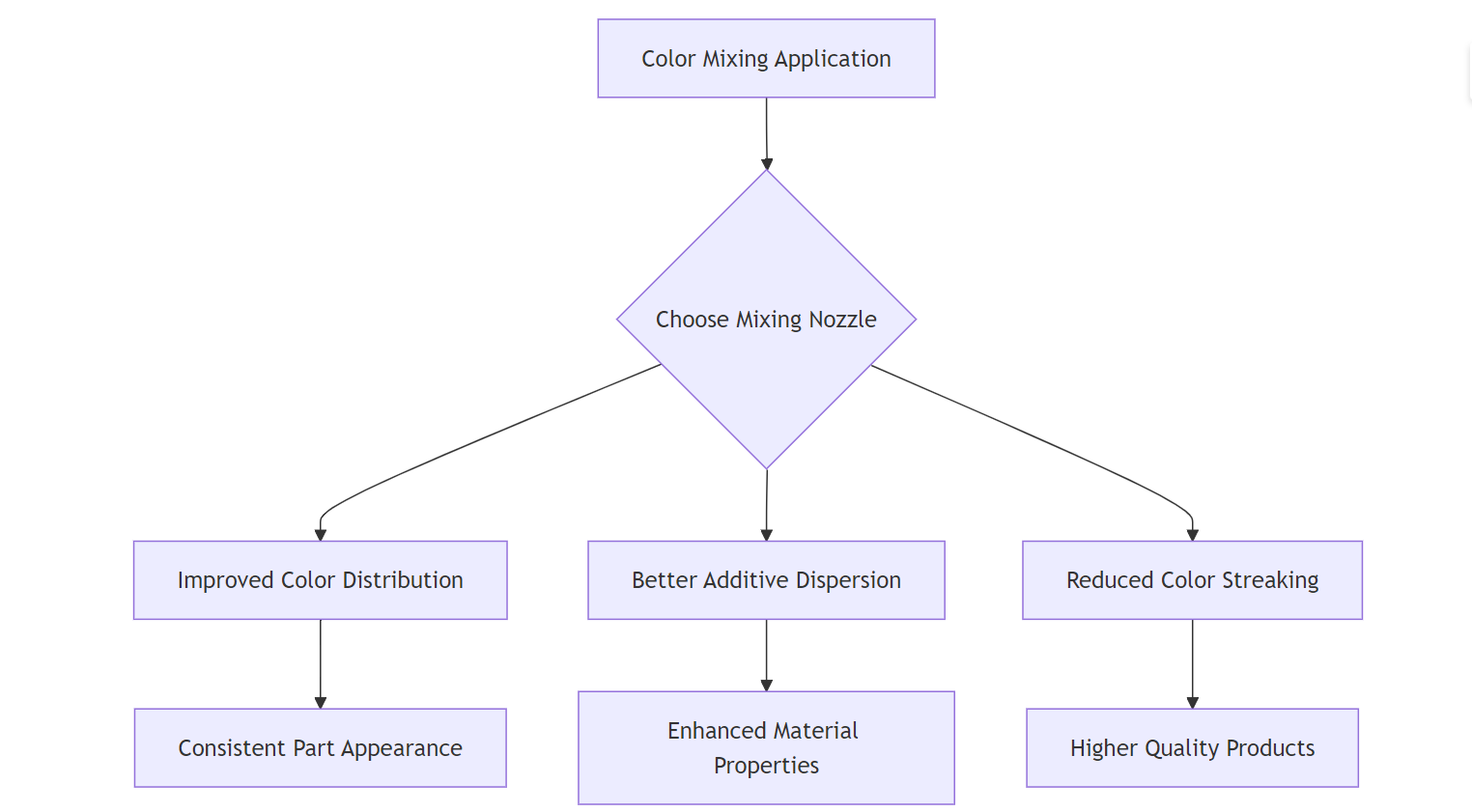

Blandning av munstycken säkerställer att tillsatser, såsom färgämnen, är jämnt fördelade över den smälta plasten. De blandar materialet när det passerar genom munstycket och skapar en homogen blandning som förbättrar kvaliteten på slutprodukten.

Typer av blandningsmunstycken

Fördelar med att blanda munstycken

Bättre temperaturdispersion: Genom att ständigt flytta smältan hjälper dessa munstycken att balansera temperaturskillnader inom materialet.

Minskad skjuvspänning: trippel-action munstycken minimerar stress på känsliga material som PET, som kan försämras under hög skjuvning.

Avstängda munstycken

Vad är avstängningsmunstycken i formsprutning?

Avstängningsmunstycken är utformade för att stoppa flödet av smält plast mellan skott, förhindra sikling eller läckage. Dessa munstycken är viktiga i multi-shot gjutningsapplikationer där exakt kontroll över smältan är avgörande.

Hur avstängningsmunstycken fungerar

Automatisk avstängning: Många moderna munstycken använder fjäderdrivna system som automatiskt öppnar eller stängs baserat på tryck. Detta säkerställer säkerhet och konsistens utan manuell ingripande.

Säkerhetsfunktioner: Inbyggda mekanismer förhindrar övertryck, vilket minskar risken för skador eller farliga situationer vid nedgångsstopp.

Vanliga problem med injektionsmöten och lösningar

Munstycke

Vad orsakar munstycksläckor?

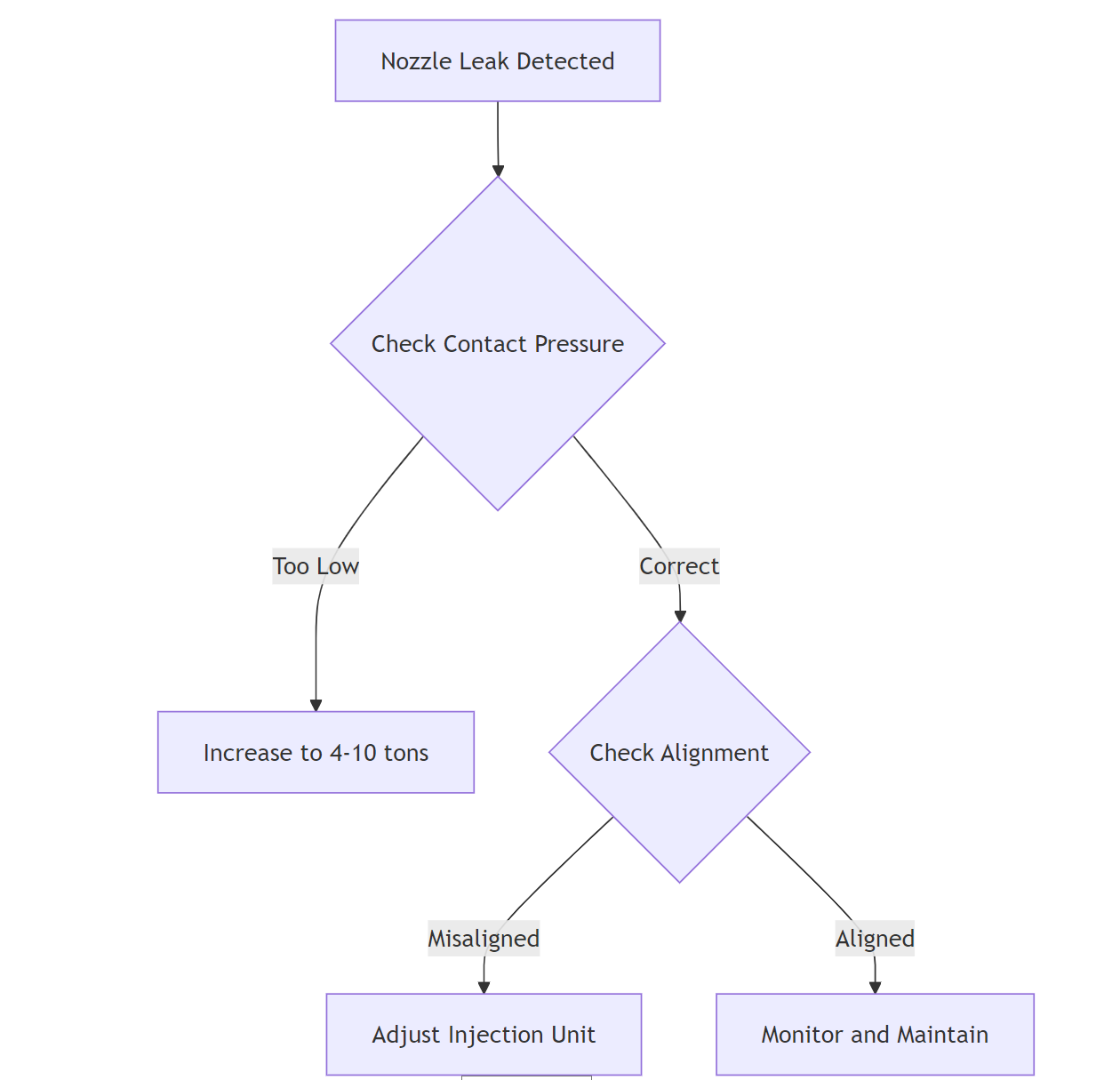

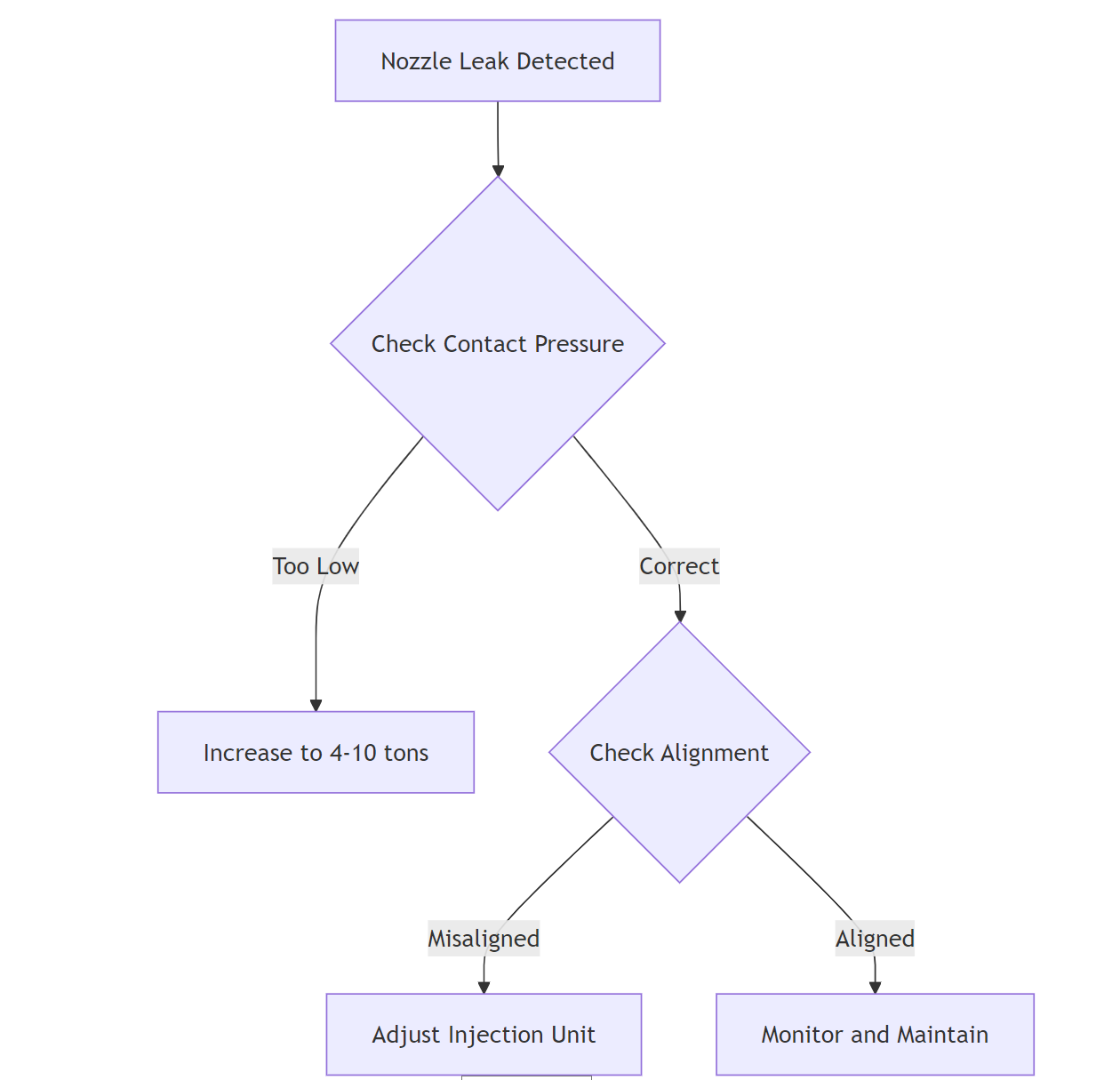

Låg kontakttryck : När munstycket inte tappar tillräckligt hårt mot sprue -bussningen, brygger problem.

Misjustering : Om injektionsenheten och spruebussningen inte är perfekt synkroniserade, kommer läckor att hända.

Lösningar för munstycksläckor

Ring i det trycket : Sikta på 4-10 ton kontakttryck. Det är den söta platsen för en solid tätning.

Kontrollera justeringen : Se till att ditt munstycke och sprue är en perfekt match. Det är som en dans - de måste flytta tillsammans.

Här är ett snabbt visuellt för att hjälpa dig:

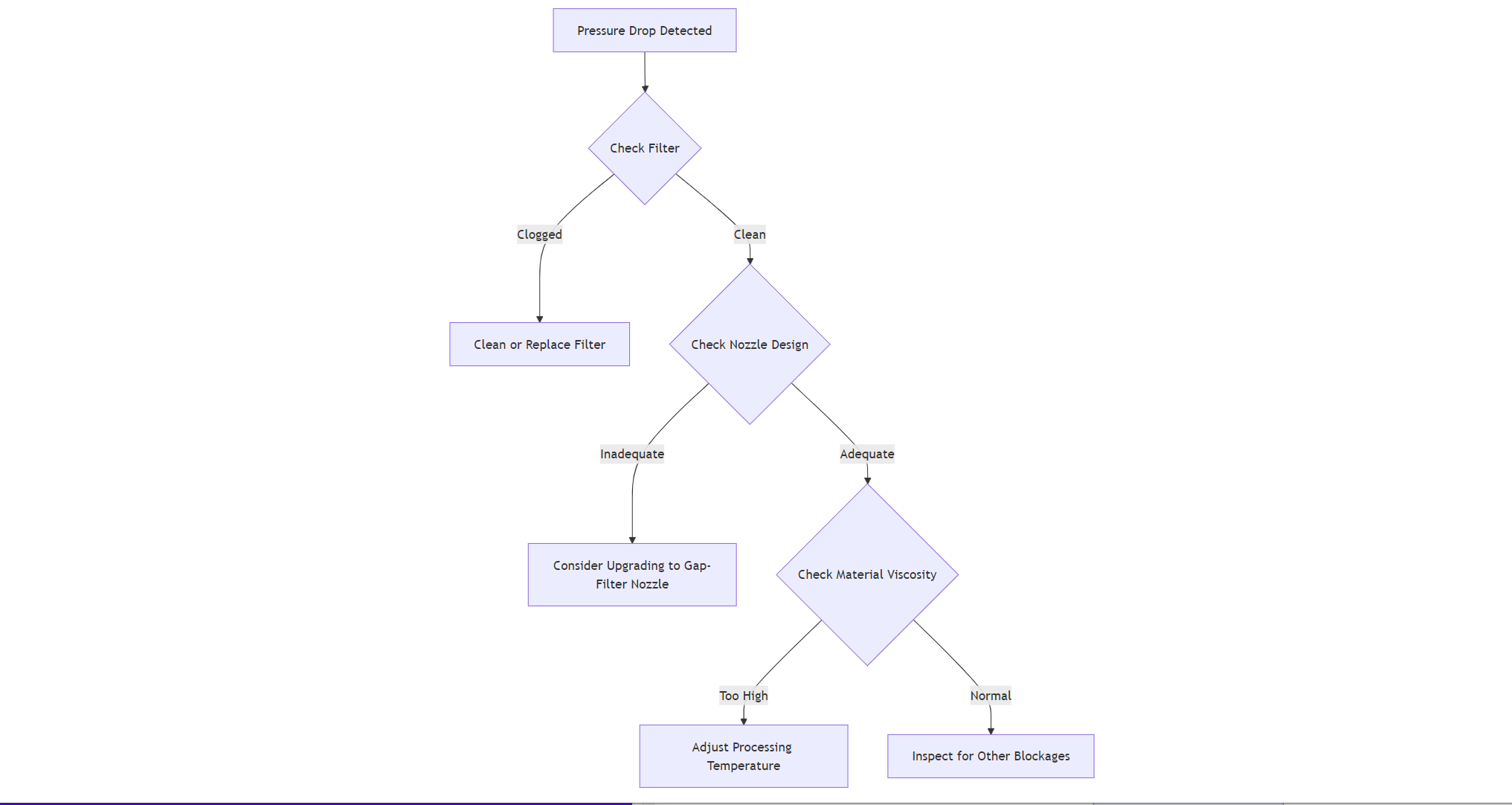

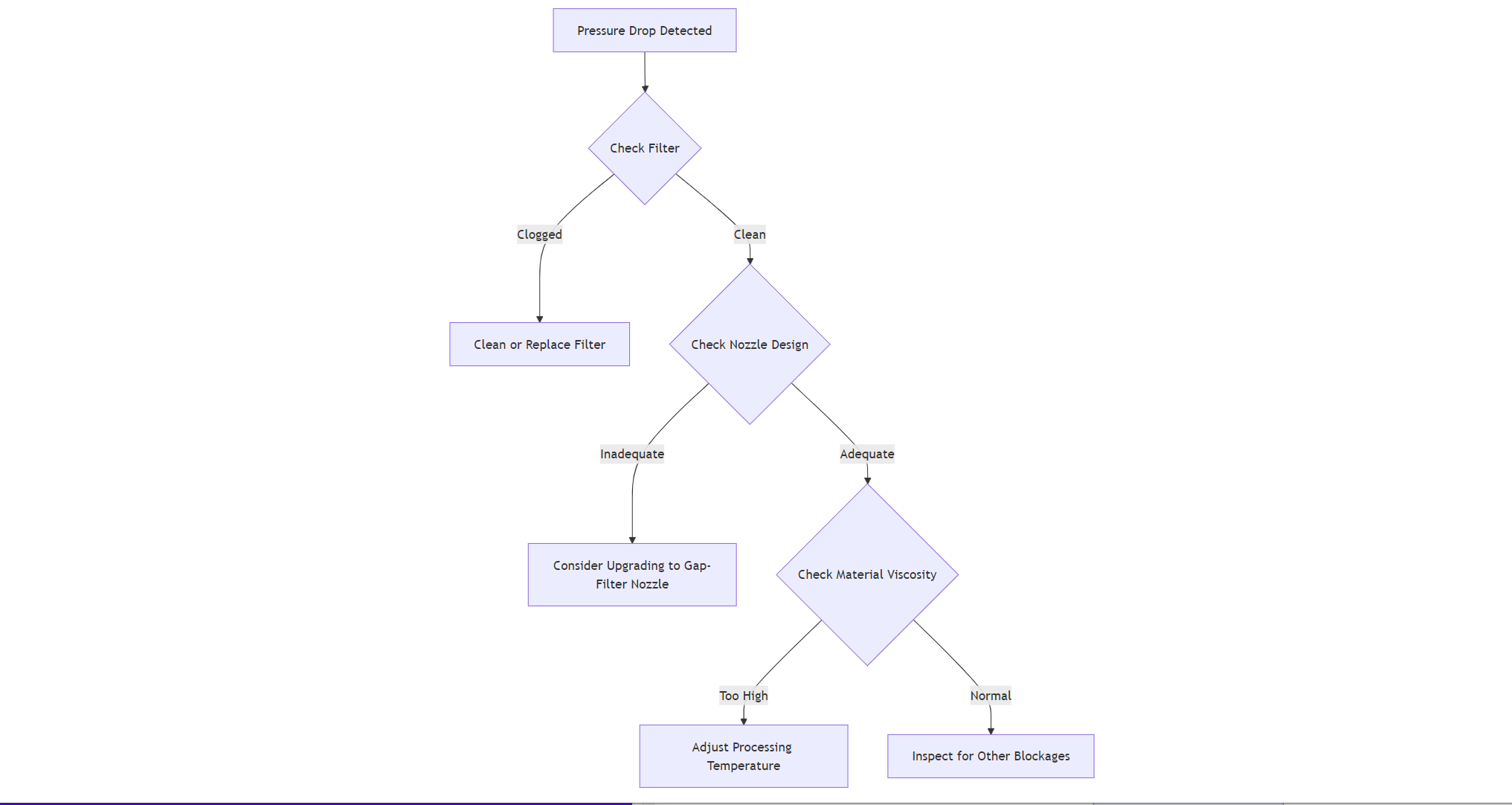

Tryckfall i formsprutning

Tryckfallet kan smyga på dig. Det är som att försöka dricka en tjock milkshake genom ett litet halm. Inte kul, eller hur?

Varför inträffar tryckfallet?

De skyldiga är ofta:

Hur man minskar tryckfallet

Uppgradera din hårdvara : Överväg att byta från skärm-pack till gapfilter munstycken. De är som att öppna en motorväg för att din plast ska flyta igenom.

Håll det rent : Regelbundet underhåll är nyckeln. Tänk på det som att ge ditt munstycke ett spa -dag - det kommer att tacka dig med bättre prestanda.

Munstycksskada

Vad orsakar skador på munstycken?

Denna skada kan manifestera som:

Hur man förebygger och fixar munstycksskador

Håll dig uppdaterad : Regelbundna kontroller kan fånga problem innan de blir stora problem.

Håll saker anpassade : En korrekt inriktad sprue och munstycksspets kommer att minska onödigt slitage.

Vet när man ska säga adjö : Ibland är ersättningen det bästa alternativet. Var inte rädd för att byta ut skadade komponenter.

Här är en praktisk tabell som hjälper dig att spåra munstycksspetsen:

| tillståndsåtgärd | krävs |

| Slitage | Övervaka nära |

| Synlig distorsion | Planera för ersättning |

| Burrs eller Gouges | Omedelbar ersättning |

Genom att ha dessa tips i åtanke kommer du att vara på god väg att smidigare formsprutningsoperationer. Kom ihåg att lite förebyggande vård går långt för att hålla dina munstycken lyckliga och din produktion flyter smidigt.

Hur man väljer rätt injektionsmålsmunstycke för din applikation

Viktiga överväganden när du väljer ett munstycke

När du väljer ett munstycke finns det tre huvudfaktorer att tänka på. De hjälper dig att begränsa dina alternativ och hitta den bästa passningen för dina behov.

Materiell kompatibilitet

Den typ av plast du formar spelar en stor roll i munstycksvalet. Olika material har unika egenskaper som kräver specifika munstycksdesign.

För högtemperaturplast som Peek, överväg munstycken gjorda av värmebeständiga legeringar.

Fiberförstärkta material kan behöva mer slitstödande munstycksdesign.

När du arbetar med skjuvkänsliga material väljer du munstycken som minimerar skjuvspänning.

Maskin- och mögelkompatibilitet

Att se till att ditt munstycke passar perfekt med din maskin och mögel är avgörande. Det är som ett pussel - varje bit måste passa precis rätt.

Kontrollera munstyckets trådspecifikationer för att matcha din formsprutningsmaskin.

Se till att radien för munstycksspets matchar sprue -bussningen för att förhindra läckor.

Tänk på modulmunstycksdesign för större flexibilitet.

Flödesegenskaper

Olika munstycksdesign påverkar smältflöde och tryck på unika sätt. Att förstå dessa egenskaper kan hjälpa dig att optimera din formningsprocess.

Här är en snabb jämförelse av vanliga munstyckstyper och deras flödesegenskaper:

| munstyckstyps | flödeskarakteristik | bäst för |

| Standard | Måttligt flöde, måttligt tryckfall | Allmänt syfte |

| Fritt flöde | Högt flöde, lågt tryckfall | Stora delar, snabba cykler |

| Blandning | Förbättrad materialhomogenisering | Färgförändringar, tillsatser |

| Avstängning | Kontrollerat flöde, förhindrar sikling | Multi-shot gjutning |

Välja ett munstycke baserat på applikation

För gjutning med hög precision

När du producerar precisionsdelar är konsekvent flöde och tryck nyckeln. Det är som att utföra en orkester - varje element måste vara i perfekt harmoni.

Välj munstycken med exakt temperaturkontroll.

Tänk på munstycken med inbyggda filter för att säkerställa smältkvalitet.

Utvärdera munstycken för tryckkonsistens för att upprätthålla dimensionell stabilitet.

För färgblandning och tillsatser

Om du arbetar med färgkoncentrat eller andra tillsatser kan blandning av munstycken vara ditt bästa alternativ. De är som miniatyrblandare, vilket säkerställer till och med spridning.

För högtemperaturgjutning

Högtemperaturgjutning är som matlagning i en vulkan. Du behöver utrustning som kan stå upp mot extrema förhållanden.

Välj munstycken med värmebeständiga komponenter, såsom speciallegeringar eller keramiska foder.

Se till att munstycket ger god temperatur enhetlighet för att förhindra materialnedbrytning.

Tänk på munstycksdesign med ytterligare kylfunktioner.

Underhåll och felsökning för injektionsmöten

Regelbundna underhållstips för formsprutningsgjutande munstycken

Städning och inspektion

Regelbunden rengöring och inspektion av dina munstycken är som att ge din bil en inställning. Det håller allt att gå smidigt och hjälper dig att få potentiella problem innan de blir stora problem.

För skärmpaket och gapfiltermunstycken:

Kyl munstycket innan du rengör.

Demontera försiktigt och notera ordningen på komponenter.

Använd en mässingsborste eller specialiserad rengöringslösning för att ta bort rester.

Kontrollera filterelement för skador eller överdrivet slitage.

Rengör eller byt filterelement efter behov.

Här är ett praktiskt rengöringsschema för att hålla dina munstycken i utmärkt skick:

| Produktionsvolym | rekommenderas rengöringsintervall |

| Låg | Varannan månad |

| Medium | Månatlig |

| Hög | Två veckor eller varje vecka |

Förhindrar slitage

Lite förebyggande går långt i att förlänga livslängden på dina munstycken. Tänk på det som att ge dem lite TLC.

Kontrollera regelbundet munstyckstips för tecken på slitage eller skador.

Kontrollera inriktningen mellan munstycket och sprue -bussningen ofta.

Smörj rörliga delar enligt tillverkarens specifikationer.

Övervaka driftstemperaturer för att förhindra överhettning.

Pro tips: Håll en underhållslogg. Det hjälper dig att spåra slitmönster och förutsäga när utbyten kan behövas.

Felsökning av vanliga munstycksproblem

Även med det bästa underhållet kan problem fortfarande växa upp. Låt oss titta på hur man hanterar några vanliga problem.

Felsökning av tryckfall

Upplever ett tryckfall? Det är som att försöka dricka en tjock milkshake genom ett tunt halm. Så här identifierar du och löser problemet:

Börja med att kontrollera ditt munstycksfilter. Är det igensatt?

Om filtret är rent, titta på din munstycksdesign. Är det lämpligt för ditt material?

Överväg att uppgradera till ett gapfiltermunstycke för bättre flöde och mindre tryckfall.

Kontrollera din materiella viskositet. Du kan behöva justera bearbetningstemperaturer.

Fixande munstycke

Munstyckläckor kan vara röriga och slösande. Så här stoppar du dem i sina spår:

Kontrollera kontakttrycket mellan munstycket och spruetbussningen.

Inspektera munstycksspetsen och spruetbussningen för skador.

Om du upptäcker skada, byt ut de drabbade komponenterna.

Se till korrekt inriktning mellan injektionsenheten och sprue -bussning.

Lite läcka kan bli ett stort problem om det inte är kontrollerat. Tveka inte att adressera det snabbt.

Innovationer och framsteg i injektionsmöten munstycken

Världen av formsprutning utvecklas ständigt, med ny teknik som dyker upp för att förbättra effektiviteten och produktkvaliteten. Låt oss utforska några spännande innovationer inom munstycksdesign som revolutionerar branschen.

Rengörbara munstycksfilter

Vad är rena munstycken?

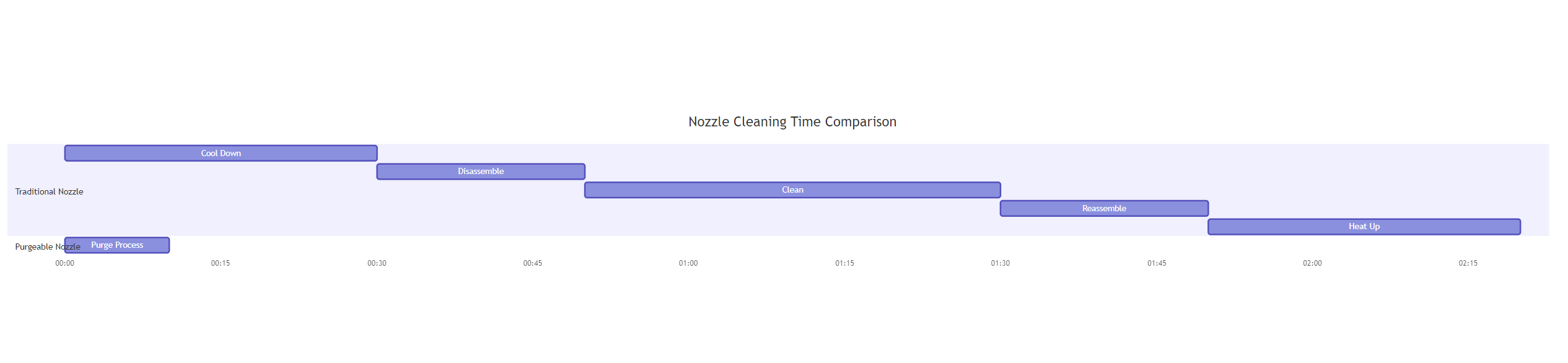

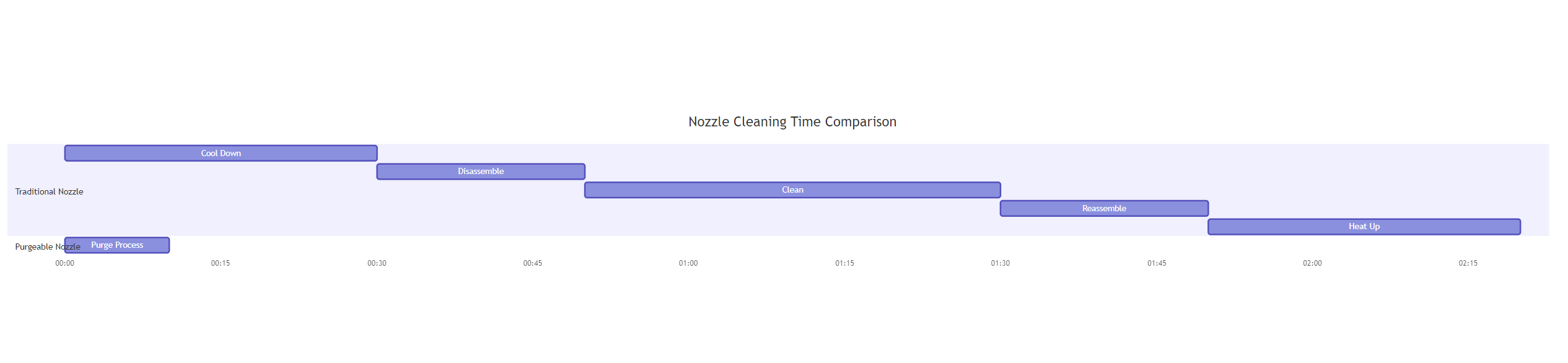

Föreställ dig en självrensande ugn, men för ditt injektionsmålsmunstel. Det är i huvudsak vad rena munstycken handlar om. De möjliggör rengöring utan behov av demontering, sparar tid och minskar risken för skador under underhåll.

Så här fungerar de:

Munstycksspetsen är utformad för att gå framåt något.

Denna rörelse skapar en bypass -kanal.

När du rensar tvingas föroreningar ut genom den här kanalen.

Munstycket rengörs utan att någonsin tas isär.

Fördelar med rena munstycken

Minimerad driftstopp : Med traditionella munstycken kan rengöring ta timmar. Purgebara munstycken skär ner detta till minuter.

Ökad produktionseffektivitet : Snabb rensning mellan cykler innebär mer tid för faktisk produktion.

Minskad risk för skador : Mindre hantering under rengöring innebär mindre risk för oavsiktlig skada.

Förbättrad materialkonsistens : Ofta, enkel rengöring leder till bättre kvalitetskontroll.

Låt oss visualisera tidsbesparingarna:

Framsteg inom munstycksfiltrering

Hur ny filterteknik förbättrar effektiviteten

Modernt munstycksfiltrering handlar om balans - fånga föroreningar utan att offra flödet. Nya mönster gör denna balansåtgärd enklare än någonsin.

Gapfilter: Tryckdroppshjältarna

Gapfilter, även kända som Edge -filter, ändrar spelet. De är som munstycksvärldens överhöga vägar, vilket möjliggör bättre flöde med mindre tryckfall.

Här är därför de är så effektiva:

Större filtreringsområde jämfört med traditionella skärmpaket

Smälta flöden över tunna revben istället för genom små hål

Föroreningar fångas utan att avsevärt begränsa flödet

Resultatet? Du får renare material med mindre tryckförlust. Det är en win-win!

Hantering av mer förorening

Moderna filter handlar inte bara om att minska tryckfallet. De blir också bättre på att hantera föroreningar:

Ökad smutshållningskapacitet

Längre intervall mellan rengöring

Bättre retention av små partiklar

Låt oss jämföra traditionella skärmpaket med moderna GAP -filter:

| Funktionsskärm | Pack | Gap Filter |

| Filtreringsområde | Begränsad | Omfattande |

| Tryckfall | Hög | Låg |

| Föroreningskapacitet | Låg | Hög |

| Städfrekvens | Ofta | Mindre frekvent |

Slutsats

Att välja rätt munstycke är avgörande för optimal formsprutning. Det påverkar materialflödet, delkvaliteten och produktionseffektiviteten. Regelbundet underhåll förlänger munstyckslivslängden och säkerställer konsekvent utgång. Rengör och inspektera munstycken ofta för att förhindra problem. Framtiden för injektionsmålningsmunstycken ser lovande ut. Vi kan förvänta oss framsteg när det gäller filtrering, blandning och avstängningsmekanismer. Dessa innovationer kommer sannolikt att förbättra effektiviteten och produktkvaliteten samtidigt som driftstopp och materialavfall minskar.

Vanliga frågor om injektionsmöten munstycken

1. Vad är ett formsprutningsmunstycke?

Ett formsprutningsmunstycke riktar flödet av smält plast från maskinens fat in i formen, vilket säkerställer effektiv och exakt delproduktion.

2. Hur väljer jag rätt munstycke för min applikation?

Välj baserat på materialkompatibilitet, maskin- och mögelspecifikationer och flödesegenskaper. Att matcha munstycket till plasttyp och produktionsbehov är avgörande för effektivitet.

3. Vad är skillnaden mellan skärmpaket och gapfilter munstycken?

Skärmpaketmunstycken använder metallskivor med hål för att filtrera föroreningar, medan gapfiltermunstycken erbjuder större flödesområden, minskar tryckfallen och tillåter längre användning mellan rengöring.

4. Varför läcker mitt formsprutningsmunstycke?

Läckor förekommer ofta på grund av lågt kontakttryck mellan munstycket och sprue -bussning eller felanpassning. Att justera tryck och kontrollera för korrekt anpassning kan lösa detta.

5. Hur kan jag förhindra tryckfall i munstycket?

Byt till gapfiltermunstycken för att minska tryckfallet. Regelbunden rengöring av skärmförpackningsfilter hjälper också till att upprätthålla ett konsekvent tryck.

6. Hur ofta ska injektionsmålsmunstycken rengöras?

Skärmpaketets munstycken ska rengöras efter varje körning, medan gapfiltermunstycken kan gå längre mellan rengöring, beroende på föroreningsnivåer.

7. Vilka framsteg kan vi förvänta oss i formsprutningsmunstycken?

Framtida innovationer kommer sannolikt att fokusera på förbättrad filtrering, blandning och avstängningsmekanismer, vilket ytterligare förbättrar produktionseffektiviteten och produktkvaliteten .---