Egy szál, amelyet általában csavarszálnak hívnak, egy spirális szerkezet, amely egy hengeres vagy kúpos felület köré tekerkedik. Ez lehetővé teszi, hogy a forgási mozgás lineáris mozgássá alakuljon. A szálak nélkülözhetetlenek az alkatrészek összekapcsolásához, a mozgás létrehozásához és az erő továbbításához.

A szálak története és fontossága a mérnöki munkában

A szálak évszázadok óta szerves részét képezik a gépipar számára. A szál fogalma az ősi időkben nyúlik vissza, amikor alapvető rögzítési és emelési alkalmazásokhoz használták. Az ipari gyártás kifejlesztésével a kompatibilitás és a cserélhetőség biztosítása érdekében standardizált szálakat vezettek be. Manapság a szálak gyakorlatilag minden mérnöki ágazatban kritikusak, az űrhajótól az autóiparig. Biztosítják az erős, eltávolítható csatlakozásokat és lehetővé teszik a precíziós mozgásvezérlést.

A szálak alkalmazásainak típusai

A szálak a mérnöki követelményektől függően különféle célokat szolgálnak. A leggyakoribb szálalkalmazások a következők:

Rögzítő szálak : Ezeket két vagy több alkatrész biztonságos tárolására használják. A csavarok és az anyák a rögzítőszálak klasszikus példái. Általában a gépekben, a járművekben és az építési projektekben találhatók, erősségük és könnyű összeszerelésük miatt.

Mozgási szálak : Ezek a szálak a forgási mozgást lineáris mozgássá alakítják. A gépekben lévő ólomcsavarok és a nehéz berendezések emelőcsavarjai jó példák. Pontos kialakításuk lehetővé teszi számukra, hogy a forgást sima, ellenőrzött mozgássá alakítsák, ami létfontosságúvá teszi őket a pontosságot igénylő mechanikai rendszerekhez.

Szállítási szálak : A szállítószalagokban és a csavarszalagokban gyakran megtalálható, ezek a szálak segítenek az anyagok vagy folyadékok szállításában. Folyamatos spiráljuk lehetővé teszi az anyagok számára, hogy az ellenőrzött erővel ellátott út mentén mozogjanak, így hasznosak az olyan iparágakban, mint a mezőgazdaság és a gyártás.

A szálak geometriája és kialakítása

A szál geometria döntő szerepet játszik annak teljesítményének meghatározásában és a különféle alkalmazásokhoz való alkalmasság meghatározásában. Minden paraméter befolyásolja a szálak bevonását, átvitelét és fenntartását a szerkezeti integritás fenntartásában. Fedezzük fel a szálak mérésére használt kritikus geometriai paramétereket és eszközöket.

Egy szál geometriai paraméterei

A következő geometriai paraméterek meghatározzák a szál alakját és viselkedését:

Fő átmérő : A szál legnagyobb átmérője, a külső szálak tetején vagy a belső szálak alján mérve. Meghatározza a menetes rész teljes méretét és erősségét.

Kisebb átmérő : A legkisebb átmérő, a külső szál gyökerei vagy a belső szál teteje között mérve. Meghatározza az anyag vastagságát a csavar vagy a csavar magjában.

A hangmagasság átmérője (tényleges átmérője) : A képzeletbeli henger átmérője áthalad a szál szélén. Alapvető fontosságú a párzási szálak közötti illeszkedés és elkötelezettség biztosítása érdekében, befolyásolva, milyen szorosan hálószálak.

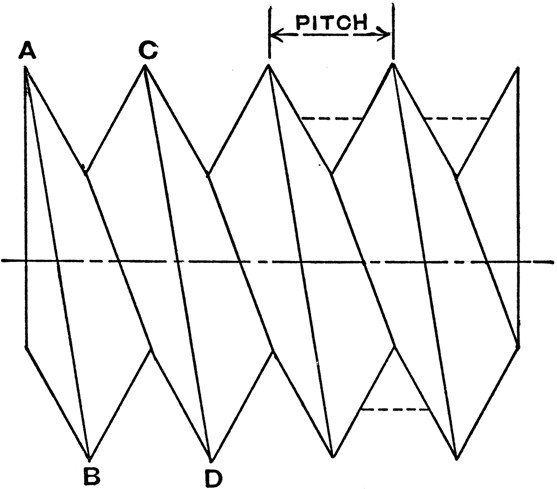

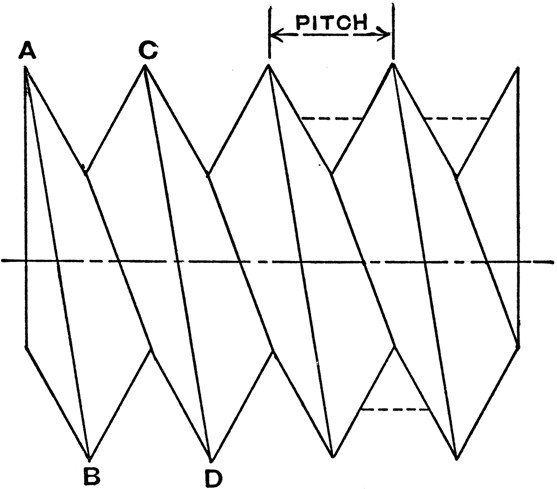

Hangmagasság : A szomszédos szálak megfelelő pontjai közötti axiális távolság. A nagyobb hangmagasság gyorsabb mozgást tesz lehetővé forgásonként, míg a kisebb hangmagasság finomabb irányítást és nagyobb mechanikai előnyt biztosít.

Ólom : A szál távolsága egy teljes fordulaton halad előre. Az egyszemélyes szálakon az ólom megegyezik a hangmagassággal, de a többindulatú szálakon az ólom a hangmagasság többszörösé.

A szál kezdődik : utal az egyes szálak számára egy csavaron. Az egyszemélyes szálnak van egy folyamatos spirális horonyja, míg a többindulatú szálak gyorsabb lineáris mozgást biztosítanak forgásonként.

Helix szög : A szál hélix és a szál tengelyére merőleges vonal között kialakult szög. A meredekebb hélix szög csökkenti a súrlódást, de csökkentheti a tartóerőt.

Fonalszög : A szál szomszédos oldalai között képződött szög. Ez befolyásolja az erő eloszlásának módját, és befolyásolja a szál hatékonyságát a terhelések átvitelében.

Fogszög : Az egyes szálfogak alakja és szöge, amelyek a szál kialakításától és céljától függően változnak. A fogszög lehet trapéz, négyzet vagy háromszög alakú, befolyásolva a szál szilárdságát és súrlódási tulajdonságait.

Mérőeszközök a szálakhoz

A pontos szálmérés elengedhetetlen a párzási alkatrészek közötti kompatibilitás biztosítása érdekében. Két erre a célra használt elsődleges eszköz a következő:

Féknyereg : Sokoldalú eszköz mind a férfi (külső), mind a nő (belső) szálak fő és kisebb átmérőjének mérésére. Pontossága lehetővé teszi a mérnökök számára, hogy a szál méretét gyorsan és pontosan mérjék.

Pitch -mérő : egy speciális szerszám, amelynek célja a száldarabok közötti távolság mérése. Alapvető fontosságú a szál hangmagasságának azonosításához, és mind a metrikus, mind a birodalmi szál típusokhoz használják.

A szálak azonosítása

A pontos szál azonosítása elengedhetetlen az alkatrészek megfelelő kiválasztásához és a rendszer kompatibilitásához. Kövesse ezeket a lépéseket a szálak azonosításához:

Lépések a szálak azonosításához

1. Férfi és női szálak

Férfi szálak: Külső gerincek csavarokon, csavarokon vagy csöveken.

Női szálak: Belső hornyok diófélékben, lyukakban vagy szerelvényekben.

A vizuális ellenőrzés elegendő; A nem nem befolyásolja a funkciót, de meghatározza a párzási alkatrészeket.

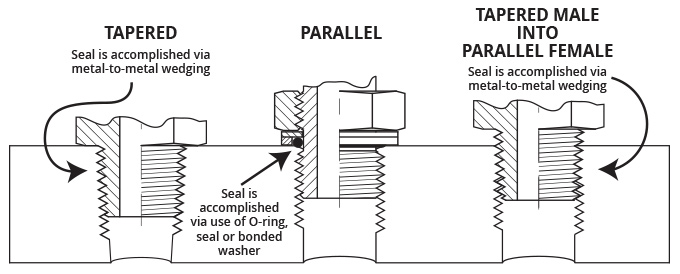

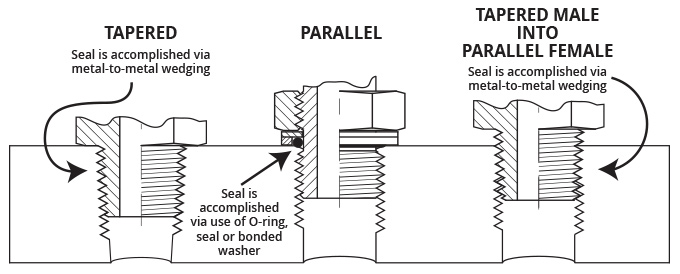

2. kúpos és párhuzamos szálak

A párhuzamos szálak állandó átmérőjét tartják fenn a hosszúság mentén.

A kúpos szálak átmérője a vége felé csökken.

Használjon féknyerget a megerősítéshez: Párhuzamos szálak érintkezési teljes hosszúságú, kúpos szálak kőzet.

3. Mérőszál -hangmagasság mérése

Használjon hangmagasságot a száldarabok közötti távolság meghatározásához.

A birodalmi szálak esetében számoljon be a szálakat hüvelykre (TPI).

A metrikus szálakhoz mérje meg a távolságot milliméterben.

4. A szálméret mérése

A szálméret mérése a szál típusától függ:

| szál | típusmérési módszer |

| Csőfonalak | Hasonlítsa össze a névleges méretprofilokkal |

| Nem csőszálak | Mérje meg a külső átmérőjét a féknyereggel |

5. Szál típus -szabvány kijelölése

Hasonlítsa össze a méréseket a szabványosított táblákkal:

NPT/NPTF az amerikai kúpos cső szálakhoz

BSP a brit standard csőfonalakhoz

Metrika a nemzetközi szabványok szálakhoz

UN/UNF az egységes nemzeti szálakhoz

A szál szabványok és specifikációk

A tervezésben a szálszabályok és a specifikációk biztosítják a kompatibilitást, a cserélhetőséget és a pontosságot a különböző rendszerek és iparágak között. Minden szabvány meghatározza a szál geometriáját, hangmagasságát és toleranciáját. Itt megvitatjuk a legszélesebb körben használt szabványokat, beleértve az ISO metrikus szálakat, az egységes szálakat, a brit standard szálakat és az amerikai cső szálak szabványait.

ISO metrikus szálak (M)

Az ISO metrikus szál világszerte a leggyakoribb szál. Metrikus méréseket használ mind az átmérőre, mind a hangmagasságra, egyszerűsítve a szabványosítást a régiók között.

A szálprofil és a méretek : Az ISO metrikus szálak 60 fokos V alakú profilúak, amelyeket a névleges átmérő és a hangmagasság határoz meg. Mindkét dimenziót milliméterben mérik.

Durva és finom hangmagasság-sorozat : A durva hangmagasság-sorozatot (pl. M10 × 1,5) használják az általános célú alkalmazásokban, a könnyebb gyártást biztosítva. A finom hangmagasság -sorozatot (pl. M10 × 1,0) használják, ha szigorúbb illesztésre és pontosságra van szükség.

Toleranciaosztályok és illesztések : Az ISO metrikus szálak tolerancia osztályokra oszlanak, mint például a 6G és a 6H, meghatározva a távolság vagy az interferencia mértékét. A durvabb toleranciák lazább illeszkedést kínálnak, míg a finomabb toleranciák szorosabban illeszkednek.

Egységes szál -szabvány (UNC/UNF)

Az egységes szálstandardot (UTS) széles körben használják az Egyesült Államokban, Kanadában és az Egyesült Királyság egyes részeiben, és hüvelykben mérést nyújt, és hasonló az ISO metrikus szálakhoz durva és finom hangmagasság -sorozat használatában.

A szálprofil és a méretek : Az UTS szál 60 fokos V-profilú, hüvelykben mérve. Ez magában foglalja mind a durva (UNC), mind a finom (UNF) szálakat.

Durva és finom hangmagasság-sorozat : Az UNC szálakat, mint például a ¼ '-20 UNC, általános rögzítési alkalmazásokhoz használják, míg az UNF szálak, például ¼ '-28 UNF, a pontosság és az erősség szempontjából részesülnek az egyes iparágakban.

Tolerancia órák és illeszkedések : Az UTS különféle tolerancia osztályokat kínál, általában használt osztályokkal, beleértve az 1. osztályt (laza illeszkedést), a 2. osztályt (szabvány) és a 3. osztályt (szorosan illeszkedve).

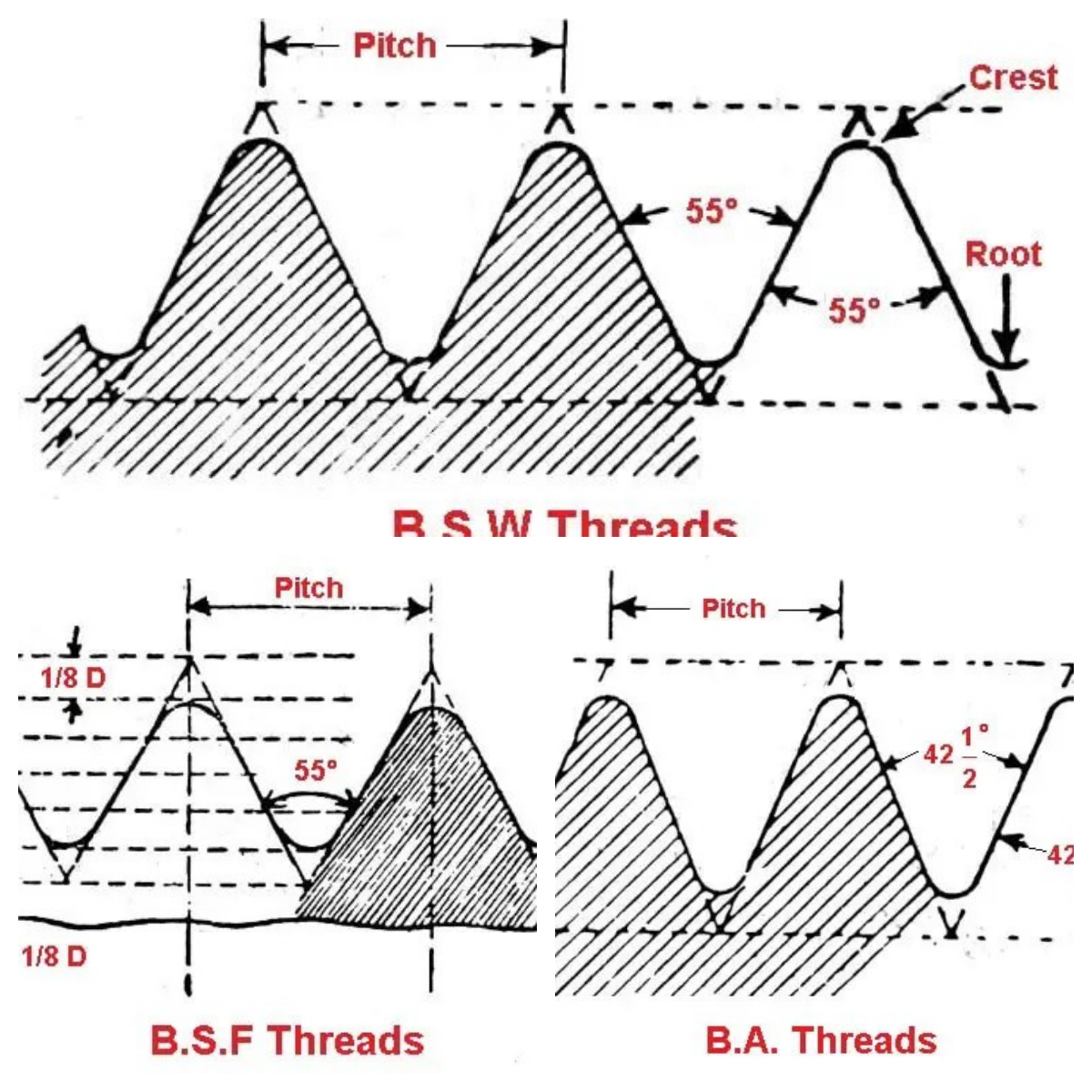

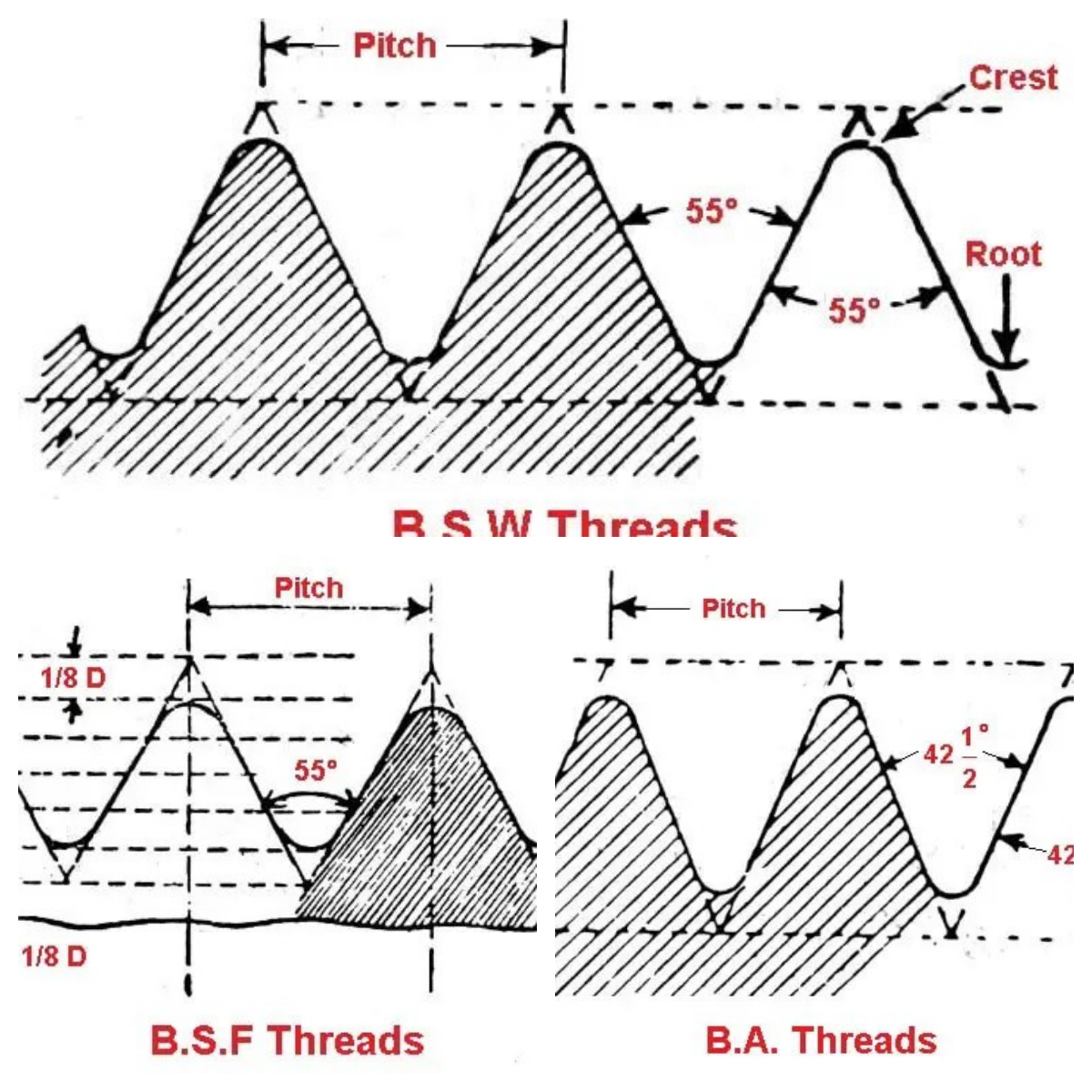

Brit standard szálak

A brit szálak egy régi rendszer, amelyet továbbra is széles körben használnak az Egyesült Királyság és a Nemzetközösség országában. Ezek a szálak tartalmazzák a Whitworth, a Fine és a Pipe szálakat.

Whitworth szálak (BSW) : A British Standard Whitworth (BSW) szálnak 55 fokos szál szöge van. Az általános célú kötőelemekhez használják, különösen az idősebb gépekben.

A British Standard Fine szálak (BSF) : Hasonlóan a BSW -hez, de finomabb hangmagassággal a BSF szálak erősebb kapcsolatokat biztosítanak a rezgésnek kitett alkalmazásokban, például az autóipar és az űrkomponensek.

Brit Standard Pipe szálak (BSP) : A BSP szálakat széles körben használják a csőszerelvényekhez. A BSPP (párhuzamos) szálakhoz külső tömítést igényel, míg a BSPT (kúpos) szálak önpozgást éhezéssel.

American Pipe Faad Standards

A csőfonalak amerikai nemzeti szabványa magában foglalja mind az NPT, mind az NPTF típusokat, amelyeket az alkalmazások lezárására terveztek.

NPT és NPTF különbségek : NPT (Nemzeti cső kúpos) szálak pecsétet hoznak létre az ékszeren keresztül, és gyakran további tömítőanyagokat igényelnek. Az NPTF (nemzeti cső kúpos üzemanyag-) szálakat úgy tervezték, hogy további anyagok nélkül lezárják a fém-fém érintkezést.

A különféle szálszabályok hatálya és különbségei

A különböző szál -szabványok nem mindig kompatibilisek, mivel a hangmagasság, a szál szöge és az illeszkedés szempontjából változnak. Az ISO metrikus szálak metrikus egységeket használnak egy univerzális rendszert, míg az egységes szálak és a brit szálak birodalmi méréseket használnak. A csőszál -szabványok, mint például az NPT és a BSP, szintén különböznek a tömítés és az illesztés megközelítésében, tovább bonyolítva a kompatibilitást.

Egyéb nemzetközi és regionális szabványok

Számos ország fenntartja saját szálszabályait a nemzeti ipar számára. Ide tartoznak:

JIS (japán ipari szabványok) : A japán JIS -szálak hasonló megközelítést követnek az ISO metrikus szabványokhoz, de a hangmagasság és az alkalmazás szempontjából kissé eltérhet.

DIN (Német Szabványügyi Intézet) : A német DIN -szabványok szorosan igazodnak az ISO szabványokkal, amelyek szálak specifikációit biztosítják az iparágakban az autóiparól a gyártásig.

GOST (Orosz Állami Szabvány) : Az orosz GOST szabvány egyaránt tartalmaz metrikus és hüvelyk alapú szálakat, amelyeket az ország mérnöki és gyártási ágazataiban erősen használnak.

Összefoglaló táblázat a kulcsszál -szabványok

| standard | régió | szál | szögmérési egységek | tipikus alkalmazások |

| ISO metrika (M) | Globális | 60 ° | Metrikus | Általános kötőelemek, gépek |

| Unified (UNC/UNF) | USA, Kanada | 60 ° | Hüvelykes | Kötőelemek, precíziós gépek |

| Whitworth (BSW/BSF) | Egyesült Királyság | 55 ° | Hüvelykes | Régebbi gépek, autóipar |

| Brit cső (BSP) | Egyesült Királyság, globális | 55 ° | Hüvelykes | Csőszerelvények, vízvezeték |

| NPT/NPTF | MINKET | 60 ° | Hüvelykes | Csőszerelvények, üzemanyagrendszerek |

| Jis | Japán | 60 ° | Metrikus | Gépek, autóipar |

| LÁRMA | Németország | 60 ° | Metrikus | Autóipari, ipari gépek |

| Gost | Oroszország | 60 °/55 ° | Metrikus/hüvelyk | Különböző nemzeti iparágak |

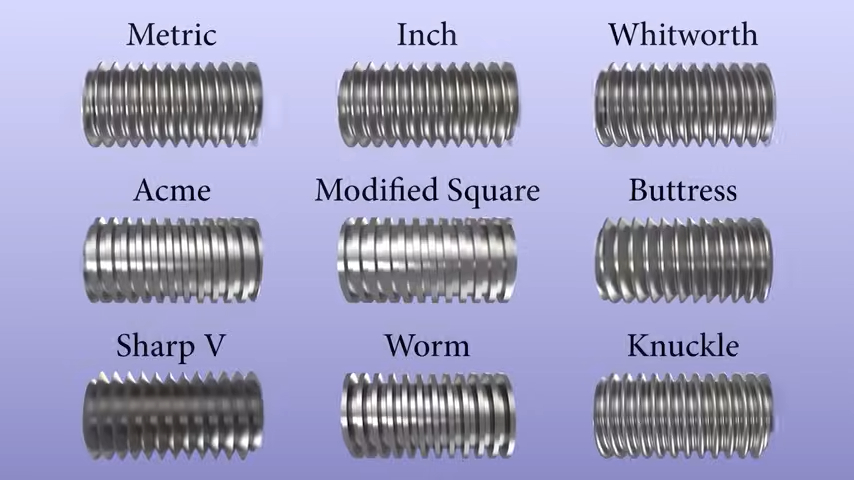

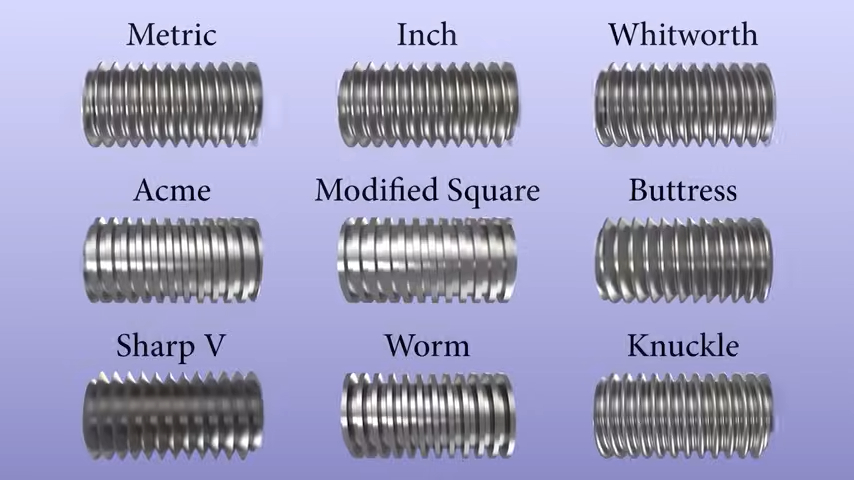

A szálak típusai

A szálak különféle formákban kaphatók, mindegyik speciális mérnöki alkalmazásokhoz készült. A különféle szálak megértése elengedhetetlen a projekthez megfelelő megfelelő kiválasztáshoz. Fedezzük fel a közös száltípusokat az irány, a profil és a standard alapján.

Jobb és bal oldali szálak

A szálakat kategorizálhatjuk az irányba forduló irány alapján.

Jobb kéz (RH) szálak : Ezek a leggyakoribb szálak. Az óramutató járásával megegyező irányban meghúzódnak. Szinte az összes általános célú rögzítőelem, például csavarok és csavarok, az RH szálakat használják a használat megkönnyítése érdekében.

Balkezes (LH) szálak : Ezek a szálak az óramutató járásával ellentétes irányban meghúzódnak. Az LH szálakat olyan helyzetekben használják, amikor az óramutató járásával megegyező irányban az alkatrész meglazulhat, például bizonyos mechanikus szerelvényekben, például kerékpárpedálokban vagy speciális autóalkatrészekben.

Szálprofilok

A szálprofilok leírják a szálak alakját, és befolyásolják azok szilárdságát, hatékonyságát és funkcióját.

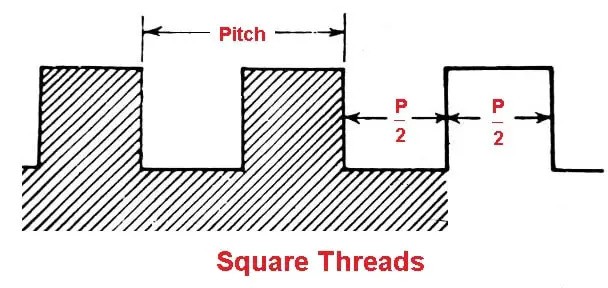

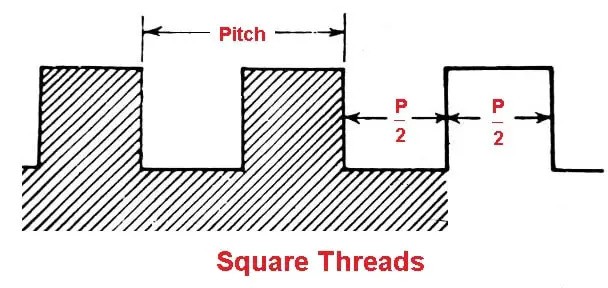

Négyszögletes szálak : A négyzet alakú szálak hatékonyak az energiaátvitelben, minimális súrlódással. Gyakran használják őket jackscrews-ben, ólomcsavarokban és más nagy teherbírású mechanikus eszközökben.

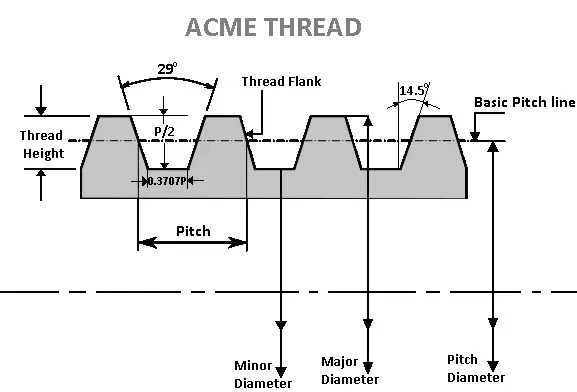

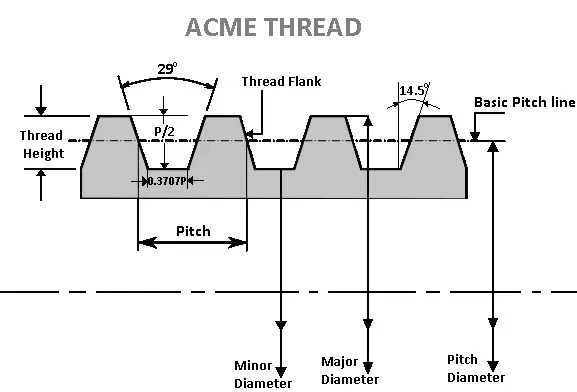

ACME szálak : A négyzet alakú szálak módosított formája, az ACME szálak nagyobb erőt kínálnak és könnyebben gyárthatók. Ezeket olyan alkalmazásokban használják, amelyek nehéz terheléseket igényelnek, például szerszámgépeket és szelepeket.

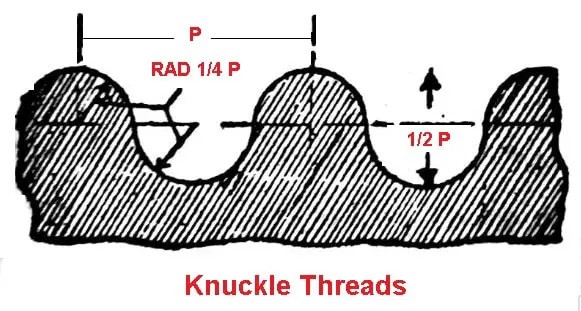

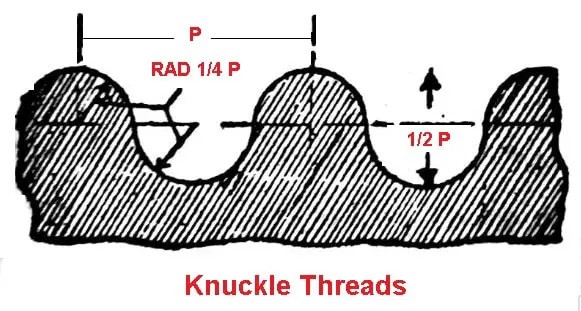

Knuckle szálak : A lekerekített címereikről és gyökereikről ismert, a csuklószálakat úgy tervezték, hogy ellenálljanak a durva használatnak, és ideálisak azokhoz az esetekben, amikor a törmelék vagy a sérülések gyakoriak, például a vasúti tengelykapcsolókban vagy a palack sapkákban.

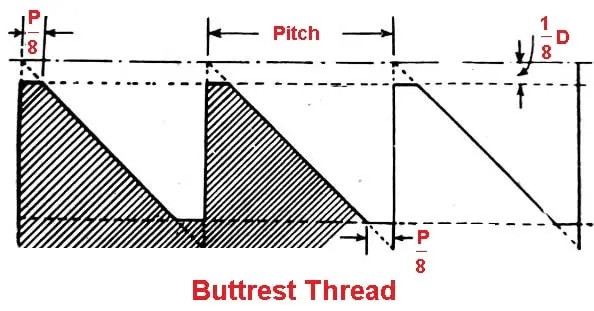

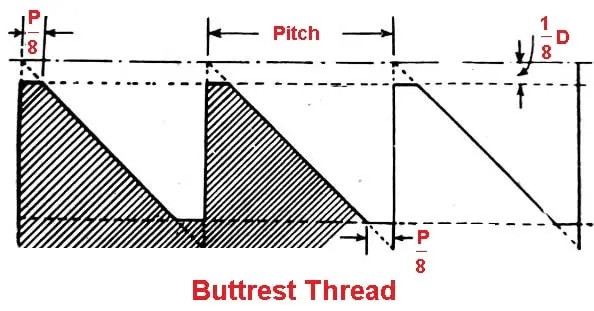

Buttronszszálak : Ezeket a szálakat úgy tervezték, hogy egy irányban ellenálljanak a magas axiális erőknek, amelyeket általában a szorító mechanizmusokban és az erőprésekben használnak. A profil a négyzet alakú szálak szilárdságának és a V-szálak hatékonyságának kombinációja.

Féregszálak : A féregszálakat a féregfelszerelési rendszerekben használják, lehetővé téve az energiaátvitelt derékszögben. Mélyebbek, mint az ACME szálak, és segítenek olyan alkalmazásokban, ahol jelentős nyomatékátvitelre van szükség.

Kúpos és párhuzamos szálak

A szálakat az átmérőjük hossza mentén is osztályozhatjuk.

Kúpos szálak : Ezek a szálak a vége felé fokozatosan csökkennek az átmérőjű, és egy pecséttel rendelkező éket hoznak létre. A kúpos szálak gyakoriak a csőszerelvényekben, és alacsony nyomásnál önzőkés. Példa erre az NPT (Nemzeti Pipe szál) és a BSPT (brit standard cső kúpos).

Párhuzamos szálak : A párhuzamos szálak állandó átmérőjét tartják fenn. További tömítési módszereket, például O-gyűrűt vagy szálszalagot igényelnek a folyadék-szoros csatlakozásokhoz. Általános típusok közé tartozik a BSPP (brit standard cső párhuzamos) és az NPTF (nemzeti cső kúpos üzemanyag).

Különleges száltípusok

Számos szabvány biztosít konkrét szálakat a különféle iparágakban való felhasználáshoz, figyelemre méltó példák:

Egységes nemzeti szálak (UNC, UNF, UNC) : Az Egyesült Államokban és Kanadában általánosan használt egységes szálakat hüvelykben mérik. Az UNC szálakat (durva) használják az általános célú rögzítéshez, míg az UNF szálakat (FINAN) a nagy szilárdságú alkalmazásokban részesítik előnyben. Az UNC szálak nem szabványos szálak, amelyek meghatározott igényekhez igazodtak.

Brit Standard szálak (BSW, BSF, BSP) : A British Standard Whitworth (BSW) szálakat elsősorban régebbi gépekben használják. A brit szabványos finom (BSF) szálak erősebb, finomabb kapcsolatokat biztosítanak, és rezgéseket igényelnek. A brit standard cső (BSP) szálak nélkülözhetetlenek a csőszerelvényekhez a vízvezeték és a gázrendszerekben, beleértve mind a párhuzamos (BSPP), mind a kúpos (BSPT) formákat.

Összefoglaló száltípusok táblázata

| A szál | típusprofil | alkalmazások |

| Jobb oldali (RH) szálak | Óramutató járásával megegyező | Általános célú kötőelemek |

| Bal oldali (lh) szálak | Óramutató járásával ellentétes irányban | A forgás alatt lazításra hajlamos részek |

| V alakú szálak | Háromszögű | Rögzítés, általános gépek |

| Négyszögletes szálak | Négyzet | Erőátvitel, csatlakozók, nehéz gépek |

| Acme szálak | Trapezoidális | Nehéz teher, szerszámgépek |

| Trapéz szálak | Trapezoidális | Erőteljesítmény, európai gépek |

| Csuklószálak | Lekerekített | Vasúti tengelykapcsolók, palack sapkák |

| Buttress szálak | Aszimmetrikus | Szorítóeszközök, teljesítményprések |

| Féregszálak | Spirális | Féreg fogaskerekek, jobb oldali energiaátvitel |

| Kúpos szálak | Ékhárítás | Csőszerelvények (NPT, BSPT) |

| Párhuzamos szálak | Állandó átmérőjű | A külső tömítést igénylő csőszerelvények |

| Egységes nemzeti szálak | Hüvelykes alapú | Kötőelemek, precíziós gépek |

| Brit standard szálak | Hüvelykes alapú | Csőszerelvények, régebbi gépek |

Szálgyártási módszerek

A szálak előállítása különféle technikákat foglal magában, amelyek mindegyike egyedi előnyöket kínál az egyes alkalmazásokhoz és anyagokhoz. Itt található az elsődleges szálgyártási módszerek áttekintése:

Szálvágás (csapok és meghalások)

A szálvágás továbbra is széles körben alkalmazott módszer a belső és a külső szálak létrehozására:

Előnyök:

Kis méretű termeléshez alkalmas

Az anyagok széles skálájára alkalmazható

Viszonylag alacsony kezdeti szerszámköltség

Korlátozások:

Lassabb, mint más módszerek

Kevésbé következetes szálminőséget eredményezhet a nagy mennyiségű termelésben

Szálgörgő

A szálgördítés a szálakat a munkadarab műanyag deformációján keresztül:

Előnyök:

Hátrányok:

Szálcsiszolás

A szálcsiszolás csiszolókerékeket használ nagy pontosságú szálak előállításához:

Főbb jellemzők:

Kivételes pontosság és felületi kivitel

A hőkezelés utáni menetelésre alkalmas

Képes komplex szálformák előállítására

Megfontolások:

Szálmarás

A szálmarás forgó vágószerszámokat alkalmaz a szálak előállításához:

Előnyök:

Nagy átmérőjű szálak előállítására képes

Minimális szerszámnyomás, ideális a vékonyfalú alkatrészekhez

Készíthet mind a jobb, mind a bal oldali szálakat azonos szerszámmal

Korlátozások:

Speciális berendezéseket és programozást igényel

Általában lassabb, mint a nagy volumen termeléshez történő gördülés

3D nyomtatás és adalékanyag -gyártás

A feltörekvő technológiák új lehetőségeket kínálnak a szál előállításához:

Potenciális előnyök:

Kihívások:

Korlátozott anyagi lehetőségek

Alacsonyabb szilárdság a hagyományos módszerekhez képest

A felület felületének utáni feldolgozásra lehet szükség

A szálteljesítményt befolyásoló tényezők

A szálteljesítményt különféle tényezők befolyásolják, amelyek meghatározzák annak erejét, tartósságát és megbízhatóságát a mérnöki alkalmazásokban. Az anyagkiválasztástól a környezeti szempontokig, ezeknek a tényezőknek a megértése elengedhetetlen az optimális szálteljesítmény biztosítása érdekében. Az alábbiakban bemutatjuk a kulcsfontosságú tényezőket, amelyek befolyásolják a szál teljesítményét.

Anyagválasztás

A szál teljesítménye erősen függ az anyag tulajdonságaitól:

Erő: Határozza meg a terhelési képességet

Duktékonyság: befolyásolja a szálak kialakulását és a sztrippelés ellenállását

Korrózióállóság: A hosszú élettartam szempontjából döntő jelentőségű durva környezetben

Felszíni kezelések és bevonatok

A felszíni kezelések javítják a szálak hosszú élettartamát és funkcionalitását azáltal, hogy csökkentik a kopást, a korrózió és az akasztást. A gyakori kezelések a következők:

CINC PLAMING : Védi a szálakat a korróziótól és javítja élettartamukat.

Fekete -oxid bevonat : enyhe korrózióállóságot biztosít és fokozza az esztétikát.

Foszfátálás : Javítja a kenés visszatartását, így hasznossá teszi a magas súrlódású alkalmazásokban.

Eloxálás : Az alumínium szálakhoz általánosan használva növeli a korrózióállóságot és a kopás szilárdságát.

Ezek a kezelések segítenek a szálaknak megbízhatóan teljesíteni durva környezetben vagy magas ruházatban.

Kenés és súrlódás

A megfelelő kenés csökkenti a súrlódást az összeszerelés során, és megakadályozza az akasztást vagy a lefoglalást, különösen a nagy terhelésű alkalmazásokban. Kenés:

Csökkenti a kopást : Segít minimalizálni az ismételt meghúzás és meglazítás által okozott károkat.

Javítja a nyomatékvezérlést : Biztosítja a szálak közötti terheléseloszlás egyenletes eloszlását, megakadályozva a túlzottan megsemmisítést.

A kenőanyagok szálak tartalmazhatnak olajokat, zsírokat vagy anti-seed vegyületeket, az alkalmazás sajátos követelményeitől függően.

Környezeti tényezők

A szálak gyakran eltérő környezeti feltételeknek vannak kitéve, amelyek idővel befolyásolják teljesítményüket. A kulcsfontosságú tényezők a következők:

Hőmérséklet : A magas hőmérsékletek az anyag tágulását és az ütközési szál szilárdságát okozhatják. Az alacsony hőmérsékletek törékenyek lehetnek néhány anyagot.

Korrózió : A nedvességnek, vegyi anyagoknak vagy sónak kitett szálak korrodálódhatnak, az idő múlásával gyengítve a szerkezetüket.

Rezgés : A folyamatos rezgés meglazíthatja a menetes csatlakozásokat, ami meghibásodást eredményez. A reteszelő mechanizmusok, például a szálszekrények vagy a reteszelő anyák segíthetnek ennek enyhítésében.

E környezeti kihívások kezelése elengedhetetlen a menetes kapcsolatok integritásának fenntartásához.

Összeszerelési és meghúzási módszerek

A szálak összeszerelésére és meghúzására alkalmazott módszer jelentősen befolyásolja azok teljesítményét. A legfontosabb módszerek a következők:

Nyomatékvezérlés : A megfelelő nyomaték felhordása biztosítja, hogy a szálak ne legyenek túl- és alulhúzva, megőrizve integritásukat.

Előterhelés feszültség : A megfelelő előterhelés csökkenti a dinamikus terhelések lazításának kockázatát, és biztosítja a terhelés eloszlását a szálprofilon.

Rögzítő szerszámok : Az olyan eszközök, mint például a nyomatékkulcsok, pontosságra szorítják, csökkentve a szál meghibásodásának valószínűségét.

A helyes összeszerelési technikák használata javítja a menetes kapcsolatok tartósságát és erősségét.

Terhelési típusok és azok hatása a szál szilárdságára

A szálakat különböző terhelési típusoknak vetik alá, és minden típus eltérően befolyásolja a szál teljesítményét:

Statikus terhelések : Az idő múlásával folyamatosan alkalmazzák, általában nem okoznak szálhibát, kivéve, ha a terhelés meghaladja az anyag hozamszilárdságát.

Dinamikus terhelések : Idővel változhat, és a szálak meglazulhatnak vagy fáradtságot okozhatnak, ha nem megfelelően megtervezték.

Fáradási terhelések : Az ismételt betöltési és kirakodási ciklusok az idő múlásával gyengítik a szálakat, ami meghibásodást eredményez. Az ilyen alkalmazásokban a magasabb fáradtság ellenállású anyagokat részesítik előnyben.

A terhelési feltételek megértése biztosítja, hogy a megfelelő szál típusát és anyagát a tervezett alkalmazáshoz választják ki.

A teljesítménykövetelmények tömítése

Számos alkalmazásban szálakra van szükség a pecsét biztosításához, különösen folyadék- vagy gázrendszerekben. A kúpos szálak, mint például az NPT és a BSPT, önzavaró tulajdonságokat kínálnak azáltal, hogy szorosan illeszkednek, amikor meghúzzák őket. A szivárgások megakadályozásához további pecsétekre, például O-gyűrűkre vagy szálszalagra van szükség olyan szálakhoz, amelyek önmagukban nem zárják le őket (pl. Párhuzamos szálak).

| Műszál Type | Lecaling képességi | alkalmazások |

| NPT szálak | Önállóság | Csőszerelvények, folyadékrendszerek |

| BSPT szálak | Önállóság | Gáz- és folyadék alkalmazások |

| BSPP szálak | További tömítést igényel (O-gyűrű vagy szalag) | Vízvezeték-szerelő, alacsony nyomású rendszerek |

A lezárási követelmények kezelése elengedhetetlen a folyadék-szoros kapcsolatok biztosítása érdekében a mérnöki alkalmazásokban.

Szálak alkalmazása a mérnöki munkában

A szálak döntő szerepet játszanak a különféle mérnöki alkalmazásokban, amely alapvető funkciókat biztosít több iparágban. Sokoldalúságuk és hatékonyságuk nélkülözhetetlen alkotóelemeket tesznek a modern tervezésben.

Rögzítőelemek

A menetes rögzítőelemek képezik a mechanikus szerelvények gerincét:

Csavarok: Nagy szilárdságú csatlakozások szerkezeti alkalmazásokban

Csavarok: Sokoldalú rögzítés az anyagok széles skálájához

Dió: Biztonságos, állítható szorító erőt biztosítson

Ezek az alkatrészek lehetővé teszik a tervezett rendszerek egyszerű összeszerelését, szétszerelését és karbantartását.

Erőátvitel

A szálak Excel a forgó mozgás lineáris mozgásra konvertálásában:

Hatékonyságuk és pontosságuk miatt a szálak ideálisak az energiaátviteli alkalmazásokhoz.

Folyadék- és gáztömítés

A menetes csatlakozások létfontosságúak a folyadékkezelő rendszerekben:

Csövet szerelvények: Biztonságos, szivárgásmentes ízületek vízvezeték és ipari csövekben

Szelepek: Pontos áramlásszabályozás hidraulikus és pneumatikus rendszerekben

A kúpos szálak gyakran önérzékelő tulajdonságokat biztosítanak, javítva a rendszer integritását.

Helymeghatározás és beállítás

A szálak lehetővé teszik a finom beállítást a precíziós műszerekben:

Páratlan az a képességük, hogy a kis forgatásokat apró lineáris mozgásokká alakítsák.

Specifikus ipari alkalmazások

| ipari | alkalmazás | szál típusa |

| Űrrepülés | Nagy szilárdságú rögzítők | UNF, Metrikus Finom |

| Autóipar | Motor alkatrészek | Metrikus, UNF |

| Orvostechnikai eszközök | Implantátum rögzítés | Egyéni, finom hangmagasság |

| Olaj- és gáz | Nyomásmentes csatlakozások | NPT, API |

Esettanulmányok

Nagy szilárdságú csavarozott csatlakozások a hídépítésben

Kihívás: A hatalmas szerkezeti elemek csatlakozása

Megoldás: Nagy átmérőjű, nagy szilárdságú csavarok UNC szálakkal

Eredmény: Tartós, fáradtságálló kapcsolatok, amelyek képesek ellenállni a dinamikus terheléseknek

Precíziós ólomcsavar a CNC gépekbe

Kihívás: A vágószerszámok pontos elhelyezése

Megoldás: Földi, több induló trapéz szálak, amelyek anti-backlash diófélékkel vannak

Eredmény: Szubmikron pozicionálási pontosság és sima mozgásvezérlés

Önmeghosszabbító csőcsatlakozások nagynyomású rendszerekben

Kihívás: Szivárgásmentes ízületek hidraulikus rendszerekben

Megoldás: NPTF kúpos szálak, ellenőrzött interferencia -illesztéssel

Eredmény: Megbízható, fém-fém tömítések további tömítővegyületek nélkül

A szál meghibásodási módjai és a megelőzés

A szál meghibásodási módok megértése elengedhetetlen a megbízható és biztonságos menetes kapcsolatok megtervezéséhez. Ez a szakasz feltárja a közös meghibásodási módokat, azok okait és megelőző intézkedéseit.

Általános meghibásodási módok

A menetes alkatrészek különféle módon meghibásodhatnak:

Szünetelés : A szál deformációja túlzott terhelés alatt

Nyírás : A szálak teljes elválasztása a szélsőséges erő miatt

Galting : A párzási szálak közötti ragasztó kopás felszíni károsodása

Megragadás : A szálak összekapcsolódnak, megakadályozzák a szétszerelést

Fáradtság : fokozatos repedésnövekedés ciklikus terhelés alatt

Stressz -korrózió -repedés : a szakító stressz és a korrozív környezet kombinációja

A szálhibák okai

| A leírás | a leírásban | gyakori |

| Viselet | Fokozatos anyagvesztés a súrlódásból | Gyakran összeszerelt ízületek |

| Korrózió | A menetes anyag kémiai lebomlása | Kitett vagy párás környezetek |

| Fáradtság | Ismételt stresszciklusok, amelyek repedésképződést eredményeznek | Rezgő vagy ciklikusan betöltött alkatrészek |

| Túlterhelés | Túllépve a szál teherhordó képességét | Nem megfelelően meghúzott kötőelemek |

| Nem megfelelő összeszerelés | Keresztszálak vagy túlzottan meghökkentő | Kézi összeszerelési folyamatok |

Megelőző intézkedések

A szálhibák enyhítése:

Megfelelő anyagválasztás a környezeti feltételek és a terhelési követelmények alapján

Megfelelő felületkezelések vagy bevonatok alkalmazása

A szálagárító vegyületek használata a rezgésállósághoz

A helyes kenési gyakorlatok végrehajtása

A megadott nyomatékértékek betartása az összeszerelés során

Megfelelő szálválasztás és tervezés

Optimalizálja a szál teljesítményét:

A megfelelő szálprofil kiválasztása az alkalmazáshoz

Figyelembe véve a terheléseloszlás és a feszültségkoncentrációs tényezőket

A környezeti tényezők (hőmérséklet, korróziópotenciál) értékelése

Az optimális szálak elkötelezettségének meghatározása

Megfelelő tolerancia órák kiválasztása az alkatrészek párzása érdekében

Minőség -ellenőrzés és ellenőrzés

Robusztus minőségi intézkedések végrehajtása:

Dimenziós ellenőrzés precíziós mérőeszközökkel és mérőeszközökkel

Nem pusztító tesztelési módszerek (pl. Ultrahang, mágneses részecske) a kritikus komponensekhez

Időszakos ellenőrzési és karbantartási ütemtervek menetes összeszerelésekhez

A szálgyártási folyamatok dokumentációja és nyomonkövethetősége

Képzési programok az összeszerelő személyzet számára a megfelelő telepítési technikák biztosítása érdekében

Endntek

A szálak nélkülözhetetlenek a tervezéshez, a rögzítéshez, a mozgáshoz és az energiaátvitelhez használják. Biztosítják az erős, megbízható kapcsolatokat a mechanikus rendszerekben.

A szálak megfelelő kiválasztása, tervezése és minőség -ellenőrzése elengedhetetlen a hibák elkerülése és a különböző alkalmazások teljesítményének javítása érdekében.

A szálszabályok, az anyagok és a gyártási technikák feltárása nagymértékben javíthatja a szálak alkalmazásainak megértését.

További részletek: ellenőrizze az ipari szabványokat és az erőforrásokat a mérnöki projektek optimális teljesítményének biztosítása érdekében.