ネジ糸として一般的に知られている糸は、円筒形または円錐表面を包むらせん構造です。回転運動を線形運動に変換することができます。スレッドは、エンジニアリングにおいて、部品の結合、動きの作成、および送信力のために不可欠です。

エンジニアリングにおけるスレッドの歴史と重要性

スレッドは、何世紀にもわたって機械工学に不可欠です。スレッドの概念は、基本的な固定とリフティングアプリケーションに使用された古代にさかのぼります。工業製造が開発されるにつれて、互換性と互換性を確保するために、標準化されたスレッドフォームが導入されました。今日、航空宇宙から自動車産業まで、ほぼすべての工学部門でスレッドが重要です。それらは、強力で取り外し可能な接続を確保し、精密モーション制御を有効にします。

スレッドアプリケーションの種類

スレッドは、エンジニアリングの要件に応じてさまざまな目的を果たします。最も一般的なスレッドアプリケーションには以下が含まれます。

スレッドを固定する:これらは、2つ以上のコンポーネントを安全に一緒に保持するために使用されます。ボルトとナッツは、糸を固定する典型的な例です。それらは、組み立ての強さと容易さのために、機械、車両、および建設プロジェクトによく見られます。

動きスレッド:これらのスレッドは、回転運動を線形運動に変換します。重機の機械とジャックスクリューのリードネジは良い例です。それらの正確な設計により、回転を滑らかで制御された動きに変換することができ、精度を必要とする機械システムに不可欠になります。

輸送スレッド:コンベアシステムとスクリューコンベアによく見られるこれらのスレッドは、材料や液体の輸送に役立ちます。それらの継続的なスパイラルにより、物質は制御された力で経路に沿って移動することができ、農業や製造などの産業で有用になります。

スレッドのジオメトリとデザイン

スレッドジオメトリは、さまざまなアプリケーションのパフォーマンスと適合性を決定する上で重要な役割を果たします。各パラメーターは、スレッドが構造の完全性の関与、移動、および維持方法に影響します。スレッドを測定するために使用される重要な幾何学的パラメーターとツールを調べましょう。

スレッドの幾何学的パラメーター

次の幾何学的パラメーターは、スレッドの形状と動作を定義します。

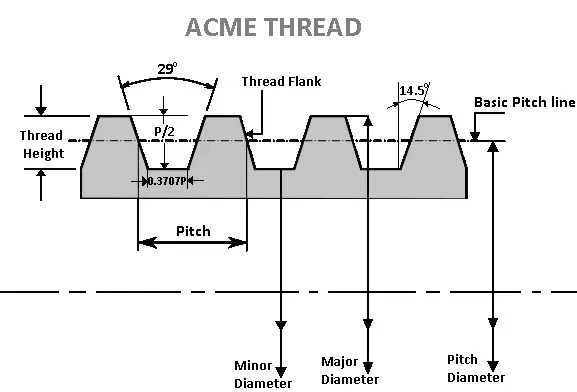

主要直径:外部スレッドの上部または内部スレッドの底部全体で測定された、スレッドの最大の直径。ねじ部部分の全体的なサイズと強度を決定します。

マイナーな直径:外部糸の根または内部糸の上部を横切って測定された最小の直径。ネジまたはボルトのコアにある材料の厚さを定義します。

ピッチ直径(有効直径) :糸の側面を通る想像上のシリンダーの直径。交尾スレッド間の適合とエンゲージメントを確保するためには不可欠であり、それらがどれだけきつくメッシュしているかに影響します。

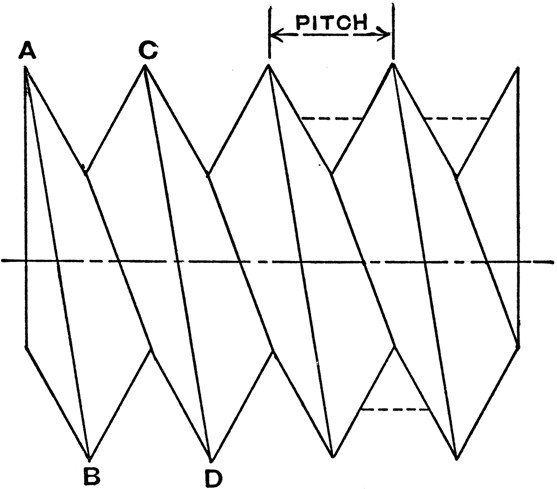

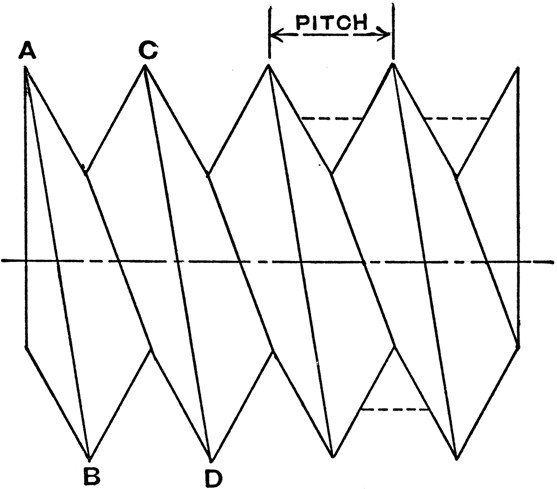

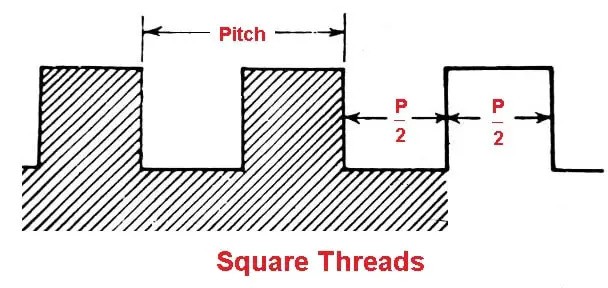

ピッチ:隣接するスレッド上の対応するポイント間の軸方向距離。ピッチが大きくなると、回転ごとにより迅速な動きが可能になりますが、ピッチが小さくなると、より細かい制御と機械的利点が高くなります。

リード:スレッドが1回のフルターンで進む距離。シングルスタートスレッドでは、リードはピッチに等しくなりますが、マルチスタートスレッドでは、リードはピッチの倍数です。

スレッドの開始:ネジ上の個々のスレッドの数を指します。シングルスタートスレッドには1つの連続ヘリカル溝があり、マルチスタートスレッドは回転ごとにより速い線形運動を提供します。

ヘリックス角:糸のヘリックスと、糸の軸に垂直な線の間に形成された角度。急勾配のヘリックス角は摩擦を減らしますが、保持力を減らすことができます。

スレッド角:糸の隣接するフランク間に形成される角度。これは、力がどのように分散されるかに影響し、負荷の転送におけるスレッドの効率に影響を与えます。

歯の角度:個々の糸の歯の形状と角度は、糸の設計と目的に基づいて異なります。歯の角度は、台形、正方形、または三角形であり、糸の強度と摩擦特性に影響を与えます。

スレッドのツールの測定

正確なスレッド測定は、交配部品間の互換性を確保するために不可欠です。この目的に使用される2つの主要なツールは次のとおりです。

スレッドの識別

正確なスレッド識別は、適切なコンポーネントの選択とシステムの互換性に不可欠です。これらの手順に従って、スレッドを識別します。

スレッドを識別する手順

1。男性と女性の糸

2。テーパーと並列スレッド

3。スレッドピッチの測定

ピッチゲージを使用して、スレッドクレスト間の距離を決定します。

インペリアルスレッドの場合、スレッドが1インチ(TPI)をカウントします。

メトリックスレッドの場合は、紋章間の距離をミリメートルで測定します。

4。スレッドサイズの測定

スレッドサイズの測定はスレッドタイプに依存します:

| スレッドタイプ | 測定方法 |

| パイプスレッド | 公称サイズプロファイルと比較してください |

| パイプ以外のスレッド | キャリパーで外径を測定します |

5。スレッドタイプ標準を指定します

測定値を標準化されたテーブルと比較してください。

スレッド標準と仕様

エンジニアリングでは、スレッドの標準と仕様が、さまざまなシステムや産業間の互換性、交換性、および精度を確保します。各標準は、スレッドのジオメトリ、ピッチ、および許容範囲を定義します。ここでは、ISOメトリックスレッド、統一されたスレッド、英国の標準スレッド、アメリカのパイプスレッド標準など、最も広く使用されている標準について説明します。

ISOメトリックスレッド(m)

ISOメトリックスレッドは、グローバルに最も一般的なスレッド標準です。直径とピッチの両方にメトリック測定を使用し、領域全体で標準化を簡素化します。

スレッドプロファイルと寸法:ISOメトリックスレッドには、公称直径とピッチで定義された60度のV字型プロファイルがあります。両方の寸法はミリメートルで測定されます。

粗と細かいピッチシリーズ:粗いピッチシリーズ(例:M10×1.5)は、汎用アプリケーションで使用され、製造が容易になります。細かいピッチシリーズ(M10×1.0など)が使用され、フィット感と精度が必要な場合に使用されます。

許容クラスと適合:ISOメトリックスレッドは、6Gや6Hなどの許容範囲クラスに分割され、クリアランスまたは干渉の程度を決定します。より粗い許容範囲は緩いフィットを提供しますが、より細かい許容範囲はより厳しいフィットを提供します。

統一されたスレッド標準(UNC/UNF)

Unified Thread Standard(UTS)は、米国、カナダ、および英国の一部で広く使用されており、インチで測定を提供し、粗と細かいピッチシリーズの使用においてISOメトリックスレッドに似ています。

スレッドプロファイルと寸法:UTSスレッドには、インチで測定された60度のVプロファイルがあります。粗い(UNC)とファイン(UNF)スレッドの両方が含まれます。

粗くて細かいピッチシリーズ:¼インチ-20 UNCなどのUNCスレッドは、一般的な固定アプリケーションに使用されますが、¼インチ-28 UNFなどのUNFスレッドは、特定の産業では精度と強度よりも好まれます。

許容範囲のクラスと適合:UTSは、クラス1(ルーズフィット)、クラス2(標準)、クラス3(タイトフィット)などの一般的に使用されるクラスを備えたさまざまな許容クラスを提供しています。

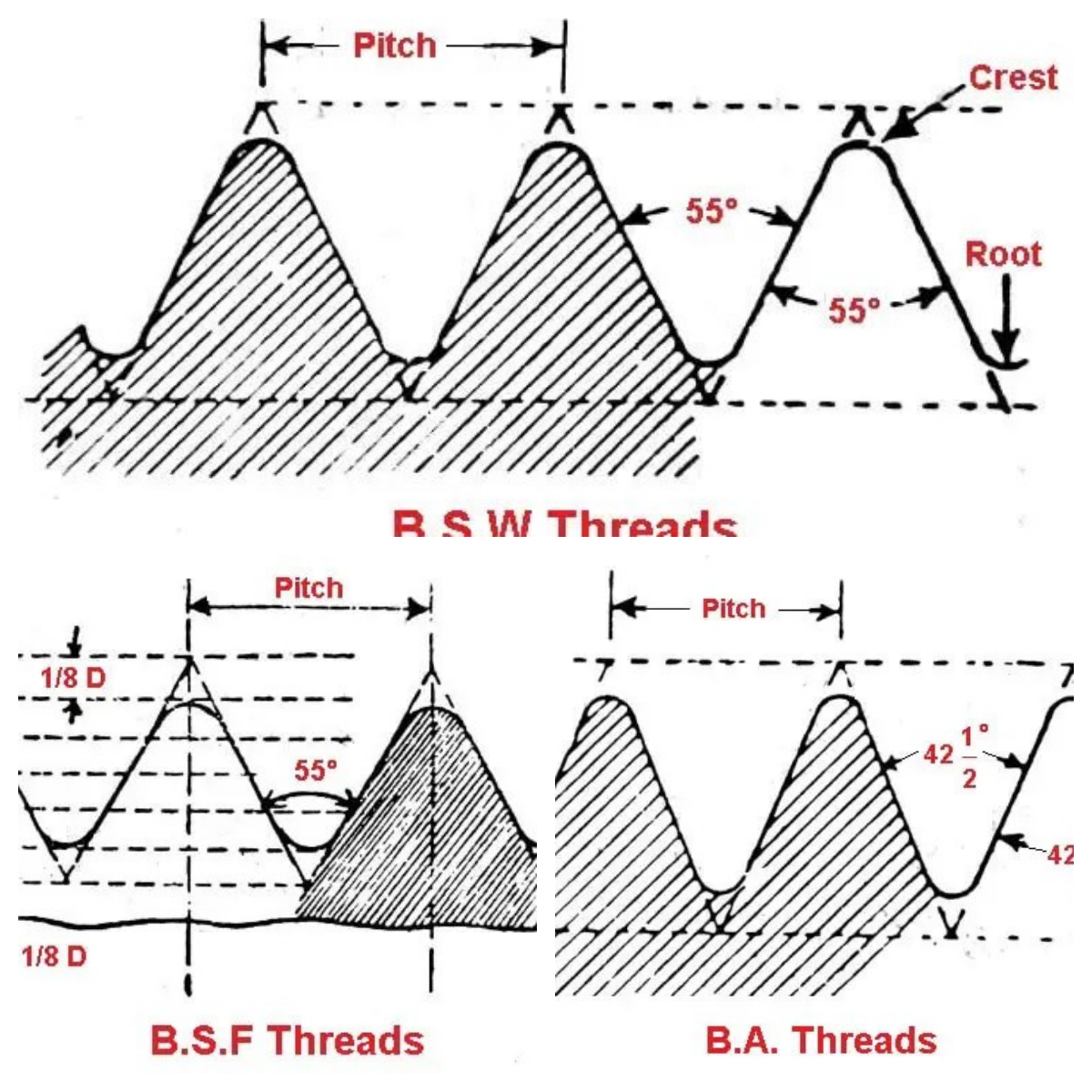

英国の標準スレッド

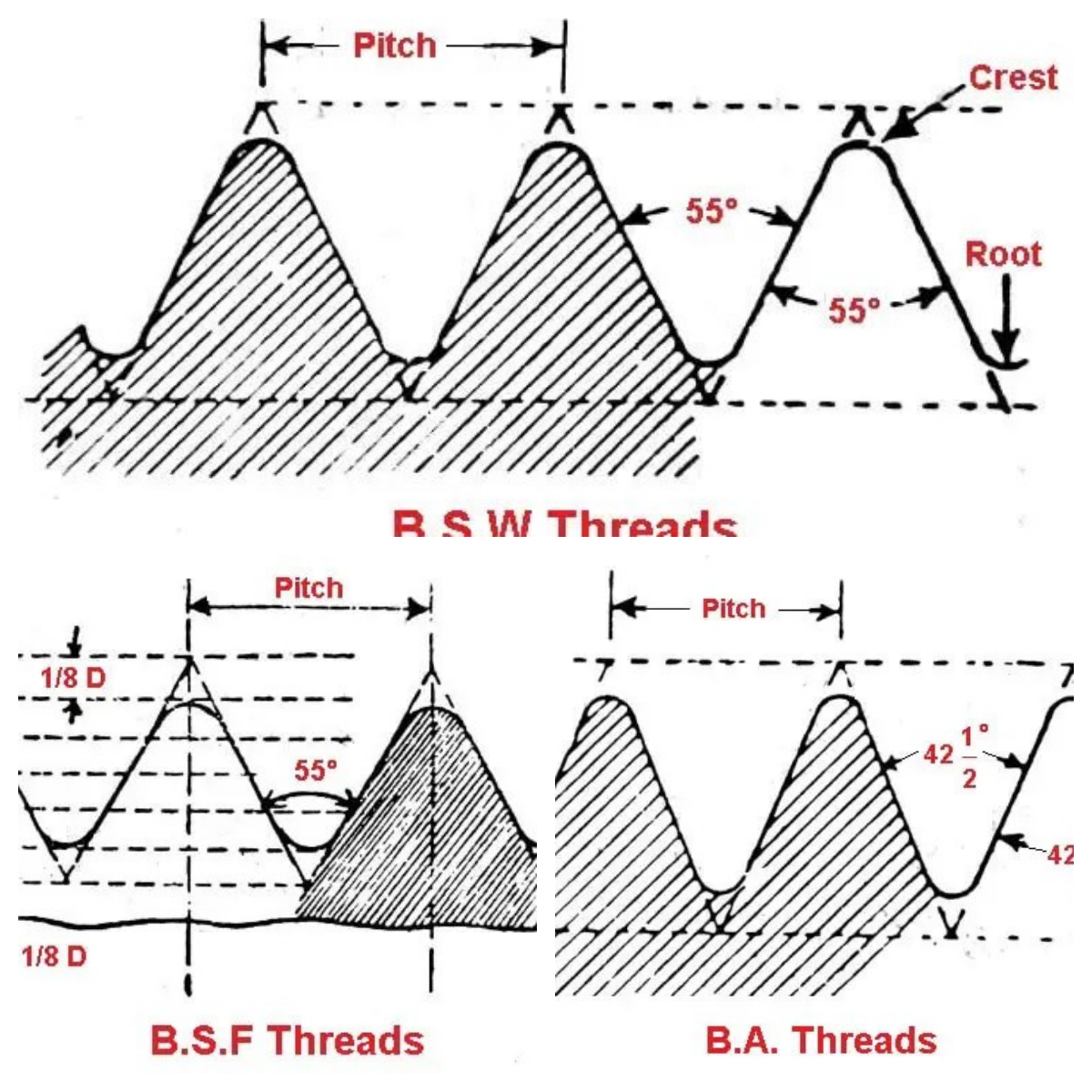

英国のスレッドはレガシーシステムであり、英国および連邦諸国でまだ広く使用されています。これらのスレッドには、ホイットワース、ファイン、パイプスレッドが含まれます。

ホイットワーススレッド(BSW) :イギリスの標準ホイットワース(BSW)スレッドには、55度のスレッド角があります。特に古い機械では、汎用ファスナーに使用されます。

英国の標準ファインスレッド(BSF) :BSWに似ていますが、ピッチが細かく、BSFスレッドは、自動車や航空宇宙コンポーネントなどの振動の対象となるアプリケーションでより強力な接続を提供します。

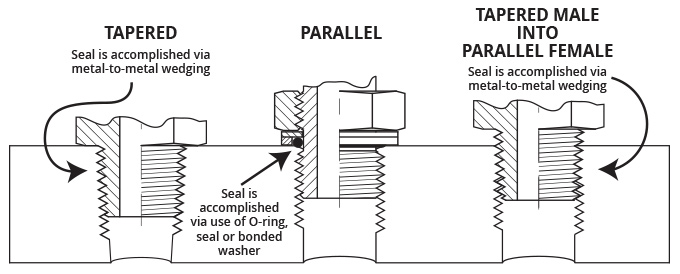

英国の標準パイプスレッド(BSP) :BSPスレッドは、パイプフィッティングに広く使用されています。 BSPP(パラレル)スレッドには外部シールが必要です。一方、BSPT(テーパー)スレッドはくさびを介してセルフシールが必要です。

アメリカのパイプスレッド標準

パイプスレッドの米国国家標準には、密封用途向けに設計されたNPTおよびNPTFタイプの両方が含まれています。

さまざまなスレッド標準の範囲と違い

スレッド標準は、ピッチ、糸の角度、およびフィットが異なるため、常に互換性があるとは限りません。 ISOメトリックスレッドは、メトリックユニットを使用してユニバーサルシステムに従いますが、統一されたスレッドと英国のスレッドは帝国の測定値を使用します。 NPTやBSPなどのパイプスレッド標準は、シーリングと装備へのアプローチも異なり、互換性をさらに複雑にします。

その他の国際的および地域基準

いくつかの国は、国家産業のための独自のスレッド基準を維持しています。これらには以下が含まれます:

JIS(日本の産業基準) :日本のJISスレッドは、ISOメトリック基準に同様のアプローチに従っていますが、ピッチとアプリケーションがわずかに異なる場合があります。

DIN(ドイツの標準化研究所) :ドイツのDIN基準はISO基準と密接に一致しており、自動車から製造までの業界全体でスレッド仕様を提供しています。

GOST(ロシア州の標準) :ロシアのGOST標準には、メトリックとインチベースの両方のスレッドが含まれており、国のエンジニアリングおよび製造部門で頻繁に使用されています。

キースレッド標準の概要表

| 標準 | 領域 | スレッド角度 | 測定単位 | 典型的なアプリケーション |

| ISOメトリック(M) | グローバル | 60° | メトリック | 一般的なファスナー、機械 |

| 統一(unc/unf) | 私たち、カナダ | 60° | インチ | ファスナー、精密機械 |

| ホイットワース(BSW/BSF) | 英国 | 55° | インチ | 古い機械、自動車 |

| ブリティッシュパイプ(BSP) | 英国、グローバル | 55° | インチ | パイプフィッティング、配管 |

| npt/nptf | 私たち | 60° | インチ | パイプフィッティング、燃料システム |

| jis | 日本 | 60° | メトリック | 機械、自動車 |

| din | ドイツ | 60° | メトリック | 自動車、産業機械 |

| gost | ロシア | 60°/55° | メトリック/インチ | さまざまな国立産業 |

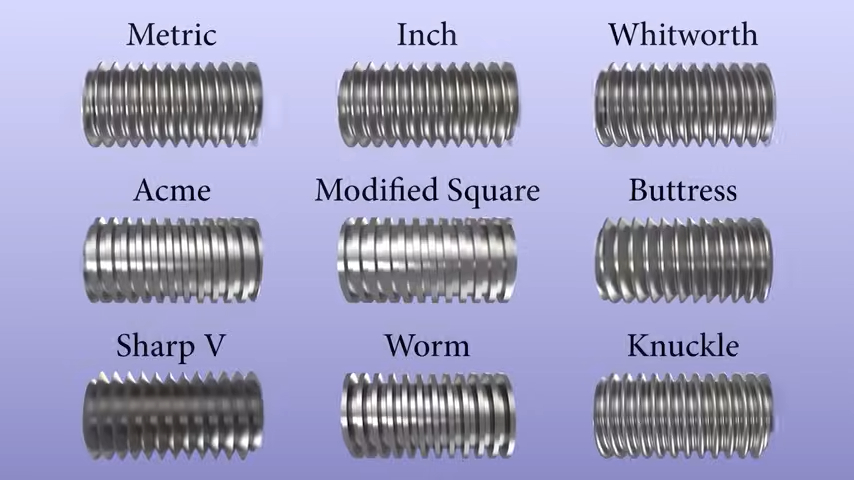

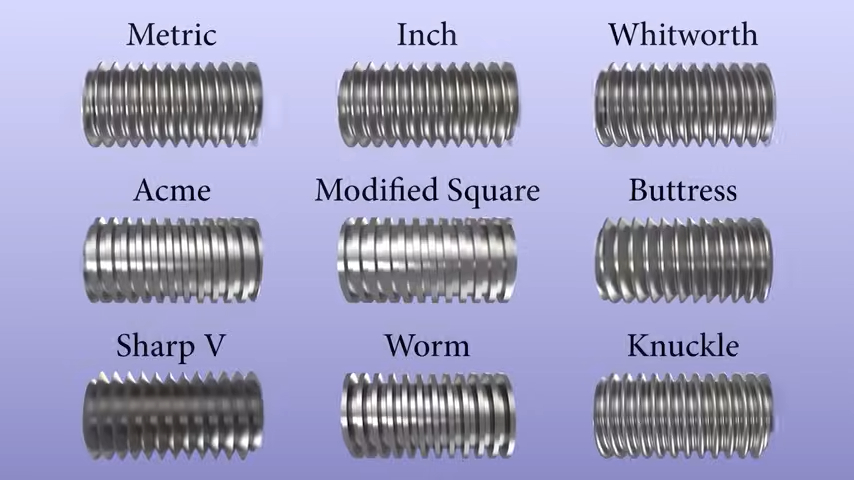

スレッドの種類

スレッドにはさまざまな形式があり、それぞれが特定のエンジニアリングアプリケーション向けに設計されています。さまざまな種類のスレッドを理解することは、プロジェクトに適したスレッドを選択するために不可欠です。方向、プロファイル、および標準に基づいて、一般的なスレッドタイプを調べてみましょう。

右側と左側のスレッド

スレッドは、関与する方向に基づいて分類できます。

右側(RH)スレッド:これらは最も一般的なタイプのスレッドです。時計回りに回転すると締められます。ネジやボルトなどのほとんどすべての汎用ファスナーは、使いやすいためにRHスレッドを使用します。

左側(LH)スレッド:これらのスレッドは、反時計回りに回すと締められます。 LHスレッドは、自転車ペダルや特定の自動車部品などの特定の機械的アセンブリなど、時計回りの回転が部品を緩める可能性がある状況で使用されます。

スレッドプロファイル

スレッドプロファイルは、スレッドの形状を説明し、その強度、効率、機能に影響を与えます。

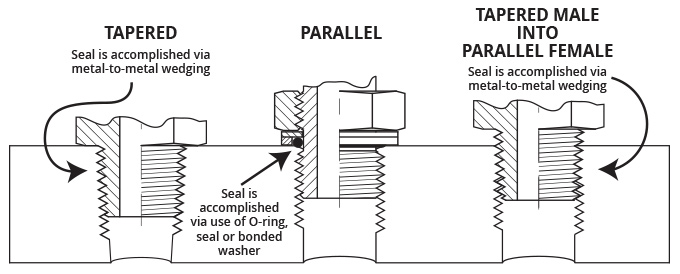

テーパーと平行したスレッド

スレッドは、長さに沿って直径がどのように変化するかによって分類することもできます。

テーパースレッド:これらのスレッドの直径は徐々に端に向かって減少し、シールを形成するくさびを作成します。テーパースレッドはパイプ継手で一般的であり、低圧で自己封印されています。例には、 NPT (国立パイプスレッド)と BSPT (英国の標準パイプテーパー)が含まれます。

平行スレッド:平行スレッドは、全体に一定の直径を維持します。液体の接続には、Oリングやスレッドテープなどの追加のシーリング方法が必要です。一般的なタイプには、 BSPP (英国の標準パイプパラレル)および NPTF (国立パイプテーパー燃料)が含まれます。

特別なスレッドタイプ

いくつかの基準は、さまざまな業界で使用するための特定のスレッドを提供します。注目すべき例は次のとおりです。

スレッドタイプの概要テーブル

| スレッドタイプ | プロファイル | アプリケーション |

| 右(RH)スレッド | 時計回り | 汎用ファスナー |

| 左側(LH)スレッド | 反時計回り | 回転下でゆるみやすい部品 |

| V字型スレッド | 三角 | 固定、一般的な機械 |

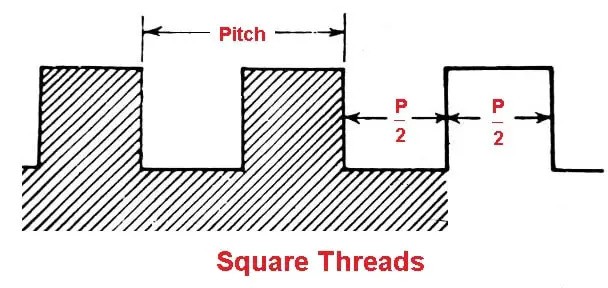

| 正方形のスレッド | 四角 | 送電、ジャック、重機 |

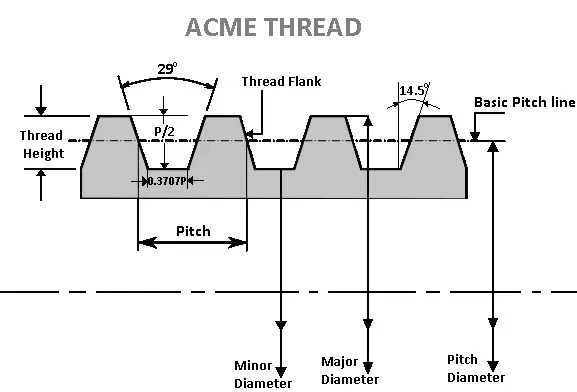

| ACMEスレッド | 台形 | 重い荷重、工作機械 |

| 台形糸 | 台形 | 送電、ヨーロッパ機械 |

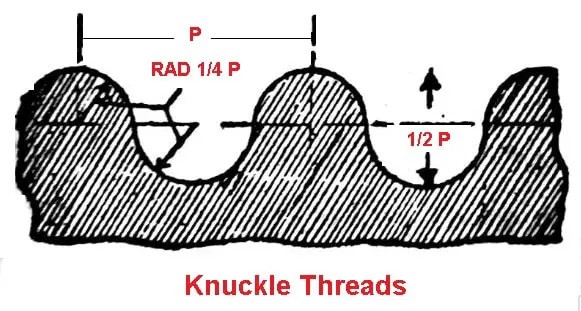

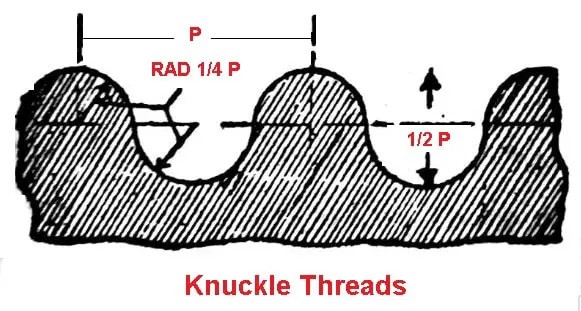

| ナックルスレッド | 丸い | 鉄道のカップリング、ボトルキャップ |

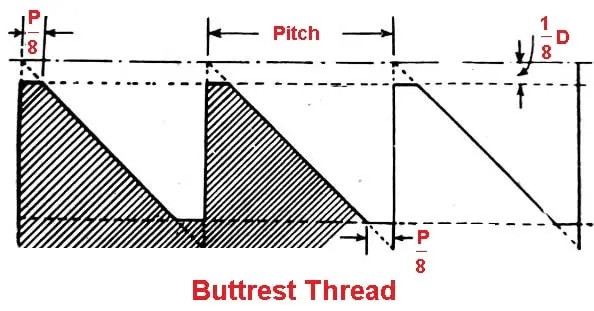

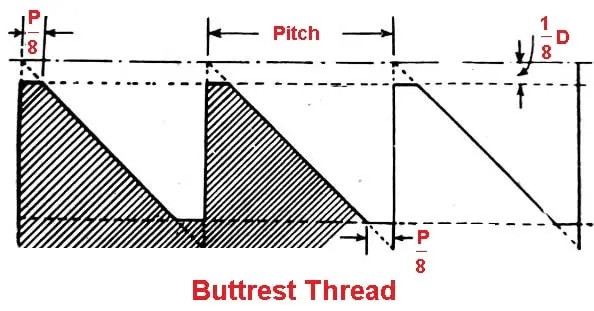

| バットレススレッド | 非対称 | クランプデバイス、電源プレス |

| ワームスレッド | らせん | ワームギア、右角の電力トランスミッション |

| テーパースレッド | ウェッジシール | パイプフィッティング(NPT、BSPT) |

| 平行スレッド | 一定の直径 | 外部シーリングが必要なパイプ継手 |

| 統一された国家スレッド | インチベース | ファスナー、精密機械 |

| 英国の標準スレッド | インチベース | パイプ継手、古い機械 |

スレッド製造方法

スレッドの生産には、さまざまな手法が含まれ、それぞれが特定のアプリケーションと材料に独自の利点を提供します。主要なスレッド製造方法の概要を次に示します。

スレッド切断(タップとダイ)

スレッド切断は、内部と外部の両方のスレッドを作成するための広く使用されている方法のままです。

利点:

小規模な生産に適しています

幅広い材料に適用されます

初期ツールコストが比較的低い

制限:

スレッドローリング

スレッドローリングは、ワークピースのプラスチック変形を通してスレッドを形成します:

コールドローリング:室温で実行されます

暖かいローリング:再結晶温度以下で加熱された材料

利点:

高い生産率

作業硬化による糸の強度が改善されました

優れた表面仕上げと寸法精度

欠点:

延性材料に限定されています

より高い初期ツールコスト

スレッド研削

スレッド研削では、研磨ホイールを使用して高精度のスレッドを生成します。

シングルパスまたはマルチパステクニックが利用可能

硬化した材料または大きな直径の糸に最適です

主な機能:

例外的な精度と表面仕上げ

熱処理後のスレッドに適しています

複雑なスレッドフォームを生成できます

考慮事項:

ローリングと比較して生産率が遅い

パーツあたりのコストが高くなります

スレッドミリング

スレッドミリングは、回転する切削工具を使用してスレッドを生成します。

柔軟性の高いCNC制御プロセス

内部スレッドと外部スレッドの両方に適しています

利点:

制限:

特殊な機器とプログラミングが必要です

一般に、大量生産のためにローリングよりも遅い

3D印刷および添加剤の製造

新しいテクノロジーは、スレッド生産の新しい可能性を提供します:

潜在的な利点:

複雑なジオメトリが可能です

材料廃棄物の減少

迅速なプロトタイピング機能

課題:

限られた材料オプション

従来の方法と比較して強度が低い

表面仕上げには、後処理が必要になる場合があります

スレッドパフォーマンスに影響する要因

スレッドのパフォーマンスは、エンジニアリングアプリケーションの強度、耐久性、および信頼性を決定するさまざまな要因の影響を受けます。材料の選択から環境への考慮事項まで、これらの要因を理解することは、最適なスレッドパフォーマンスを確保するために重要です。以下は、スレッドのパフォーマンスに影響を与える重要な要素です。

材料の選択

スレッドのパフォーマンスは、材料特性に大きく依存します。

強度:負荷をかける容量を決定します

延性:糸の形成と剥離に対する抵抗に影響します

腐食抵抗:過酷な環境での長寿にとって重要

表面処理とコーティング

表面処理は、摩耗、腐食、ガーリングを減らすことにより、糸の寿命と機能を改善します。一般的な治療法には以下が含まれます。

亜鉛メッキ:スレッドを腐食から保護し、寿命を強化します。

黒い酸化物コーティング:軽度の腐食抵抗を提供し、美学を促進します。

リン酸塩:潤滑保持を改善し、高摩擦アプリケーションで有用にします。

陽極酸化:アルミニウムの糸に一般的に使用されると、耐性抵抗と摩耗強度が向上します。

これらの処理は、厳しい環境または高装いアプリケーションでスレッドが確実に機能するのに役立ちます。

潤滑と摩擦

適切な潤滑は、アセンブリ中の摩擦を減らし、特に高負荷の用途での胆嚢や押収を防ぎます。潤滑:

糸潤滑剤は、アプリケーションの特定の要件に応じて、オイル、グリース、または抗接種化合物を含めることができます。

環境要因

スレッドは、多くの場合、さまざまな環境条件にさらされ、時間の経過とともにパフォーマンスに影響します。重要な要素は次のとおりです。

温度:高温は、材料の拡大を引き起こし、糸の強度に衝撃を与える可能性があります。低温は、いくつかの材料を脆くする可能性があります。

腐食:水分、化学物質、または塩にさらされる糸は腐食し、時間の経過とともに構造を弱める可能性があります。

振動:連続振動は、ねじれた接続を緩め、故障につながる可能性があります。スレッドロッカーやロックナットなどのロックメカニズムは、これを軽減するのに役立ちます。

これらの環境的課題に対処することは、スレッド接続の完全性を維持するために不可欠です。

アセンブリと締め方

スレッドを組み立てて締めるために使用される方法は、パフォーマンスに大きく影響します。重要な方法は次のとおりです。

トルク制御:正しいトルクを適用することで、糸が過度に照明されておらず、完全性を維持することも保証されます。

プリロードテンション:適切なプリロードは、動的荷重下で緩めるリスクを減らし、スレッドプロファイル全体の負荷分布を保証します。

ファーストツール:トルクレンチなどのツールは精度の締め付けを提供し、糸の故障の可能性を減らします。

正しいアセンブリ技術を使用すると、ねじれた接続の耐久性と強度が向上します。

負荷タイプとスレッド強度への影響

スレッドは異なる負荷タイプにさらされ、各タイプはスレッドのパフォーマンスに異なる影響を与えます。

静的負荷:時間の経過とともに着実に適用されますが、通常、負荷が材料の降伏強度を超えない限り、糸の故障を引き起こしません。

動的荷重:時間の経過とともに変化し、適切に設計されていないとスレッドが緩むか疲労を引き起こす可能性があります。

疲労荷重:繰り返し荷重と荷降ろしサイクルは、時間の経過とともにスレッドを弱め、故障につながります。このような用途では、疲労抵抗が高い材料が好まれます。

負荷条件を理解することで、適切なスレッドの種類が保証され、目的のアプリケーション用に材料が選択されます。

シーリングパフォーマンス要件

多くのアプリケーションでは、特に流体またはガスシステムでシールを提供するためにスレッドが必要です。 NPTやBSPTのようなテーパースレッドは、締められたときにタイトなフィットを作成することにより、セルフシールプロパティを提供します。独自の密閉(たとえば、BSPPなどの平行スレッド)の場合、漏れを防ぐためにOリングやスレッドテープなどの追加シールが必要です。

| スレッドタイプ | シーリング機能 | アプリケーション |

| NPTスレッド | セルフシール | パイプ継手、流体システム |

| BSPTスレッド | セルフシール | ガスおよび液体用途 |

| BSPPスレッド | 追加のシーリング(Oリングまたはテープ)が必要です | 配管、低圧システム |

シーリング要件への対処は、エンジニアリングアプリケーションでの流体に密着した接続を確保するために重要です。

エンジニアリングにおけるスレッドのアプリケーション

スレッドは、さまざまなエンジニアリングアプリケーションで重要な役割を果たし、複数の業界で重要な機能を提供します。それらの汎用性と効率性により、現代のエンジニアリングに不可欠なコンポーネントがあります。

ファスナー

ねじれたファスナーは、機械式アセンブリのバックボーンを形成します。

ボルト:構造用途の高強度接続

ネジ:幅広い材料の汎用性の高い留め具

ナット:安全で調整可能なクランプ力を提供します

これらのコンポーネントにより、エンジニアリングシステムの簡単な組み立て、分解、およびメンテナンスが可能になります。

パワートランスミッション

スレッドは、回転運動を線形運動に変換することに優れています:

それらの効率と精度により、スレッドは送信アプリケーションに最適です。

液体およびガスシーリング

液体処理システムでは、ねじ接続が不可欠です。

テーパースレッドは、多くの場合、セルフシールプロパティを提供し、システムの整合性を高めます。

ポジショニングと調整

スレッドは、精密機器の細かい調整を可能にします:

小さな回転を微小な線形動きに変換する能力は、比類のないものです。

特定の業界アプリケーション

| 業界 | アプリケーション | スレッドタイプ |

| 航空宇宙 | 高強度ファスナー | UNF、メトリックファイン |

| 自動車 | エンジンコンポーネント | メトリック、unf |

| 医療機器 | インプラント固定 | カスタム、ファインピッチ |

| 石油とガス | 圧力に密着した接続 | NPT、API |

ケーススタディ

ブリッジ構造における高強度のボルト接続

CNCマシンの精密鉛ねじ

高圧システムのセルフシールパイプ接続

スレッド障害モードと予防

信頼性の高い安全なねじ接続を設計するには、スレッド障害モードを理解することが重要です。このセクションでは、一般的な障害モード、それらの原因、および予防措置について説明します。

一般的な障害モード

スレッドコンポーネントはさまざまな方法で失敗する可能性があります。

ストリッピング:過度の負荷の下での糸の変形

せん断:極端な力による糸の完全な分離

ガーリング:交尾糸の間の接着摩耗による表面損傷

押収:スレッドが一緒にロックされ、分解を防ぎます

疲労:周期荷重下での徐々に亀裂の成長

ストレス腐食亀裂:引張ストレスと腐食性環境の組み合わせ

スレッド障害の原因は、

| を引き起こします | 説明 | 一般的な |

| 着る | 摩擦による緩やかな材料の損失 | 頻繁に組み立てられたジョイント |

| 腐食 | 糸材料の化学的分解 | 露出または湿度の高い環境 |

| 倦怠感 | 亀裂の形成につながる繰り返しの応力サイクル | 振動または周期的に負荷のあるコンポーネント |

| 過負荷 | スレッドの負荷容量を超えています | 不適切に締められたファスナー |

| 不適切なアセンブリ | クロスレディングまたは緊張 | 手動アセンブリプロセス |

予防措置

スレッド障害を軽減するには:

環境条件と負荷要件に基づく適切な材料選択

適切な表面処理またはコーティングの適用

振動抵抗のためのスレッドロック化合物の使用

正しい潤滑プラクティスの実装

アセンブリ中に指定されたトルク値への順守

適切なスレッドの選択とデザイン

スレッドパフォーマンスを最適化して:

品質管理と検査

堅牢な品質測定値を実装してください:

精密ゲージと測定機器を使用した寸法検査

重要な成分の非破壊検査方法(例えば、超音波、磁気粒子)

スレッドアセンブリの定期的な検査およびメンテナンススケジュール

スレッド製造プロセスのドキュメントとトレーサビリティ

適切な設置技術を確保するための組み立て職員向けのトレーニングプログラム

エンドノット

スレッドはエンジニアリングに不可欠であり、留め、動き、および送電に使用されます。機械システムで強力で信頼できる接続を保証します。

スレッドの適切な選択、設計、および品質制御は、障害を回避し、さまざまなアプリケーションのパフォーマンスを改善するために重要です。

スレッドの標準、材料、製造技術を調査することで、スレッドアプリケーションの理解を大幅に向上させることができます。

詳細については、業界の標準とリソースを確認して、エンジニアリングプロジェクトで最適なパフォーマンスを確保してください。