Yaygın olarak vida ipliği olarak bilinen bir iplik, silindirik veya konik bir yüzey etrafına saran sarmal bir yapıdır. Dönme hareketinin doğrusal harekete dönüştürülmesini sağlar. İş parçacıkları, parçaları birleştirmek, hareket yaratmak ve güç iletme için mühendislik için gereklidir.

Mühendislikte ipliklerin tarihi ve önemi

İplikler yüzyıllardır makine mühendisliğinin ayrılmaz bir parçasıdır. İplik kavramı, temel sabitleme ve kaldırma uygulamaları için kullanıldığı eski zamanlara kadar uzanır. Endüstriyel üretim geliştikçe, uyumluluk ve değiştirilebilirliği sağlamak için standartlaştırılmış iplik formları getirilmiştir. Bugün, havacılıktan otomotiv endüstrilerine kadar neredeyse her mühendislik sektöründe iş parçacıkları kritik öneme sahiptir. Güçlü, çıkarılabilir bağlantılar sağlarlar ve hassas hareket kontrolünü mümkün kılar.

İplik uygulamaları türleri

İplikler, mühendislik gereksinimlerine bağlı olarak çeşitli amaçlara hizmet eder. En yaygın iş parçacığı uygulamaları şunları içerir:

Sabit iş parçacıkları : Bunlar iki veya daha fazla bileşeni güvenli bir şekilde bir arada tutmak için kullanılır. Cıvatalar ve fındıklar, iş parçacıklarının sabitlenmesinin klasik örnekleridir. Mekan, araç ve inşaat projelerinde yaygın olarak, güç ve montaj kolaylığı nedeniyle bulunurlar.

Hareket iplikleri : Bu dişler dönme hareketini doğrusal harekete dönüştürür. Makinelerde kurşun vidalar ve ağır ekipmanlarda kriko vidaları iyi örneklerdir. Kesin tasarımları, dönmeyi pürüzsüz, kontrollü harekete çevirmelerini sağlar, bu da onları doğruluk gerektiren mekanik sistemler için hayati önem taşır.

Taşıma dişleri : Genellikle konveyör sistemlerinde ve vida konveyörlerinde bulunan bu dişler, malzemelerin veya sıvıların taşınmasına yardımcı olur. Sürekli sarmalları, maddelerin kontrollü güçle bir yol boyunca hareket etmesini sağlar, bu da onları tarım ve üretim gibi endüstrilerde yararlı hale getirir.

İpliklerin geometrisi ve tasarımı

İplik geometrisi, çeşitli uygulamalar için performansının ve uygunluğunun belirlenmesinde önemli bir rol oynar. Her parametre, iş parçacıklarının yapısal bütünlüğü nasıl ele aldığını, aktardığını ve sürdürdüğünü etkiler. İş parçacıklarını ölçmek için kullanılan kritik geometrik parametreleri ve araçları keşfedelim.

Bir iş parçacığının geometrik parametreleri

Aşağıdaki geometrik parametreler bir iş parçacığının şeklini ve davranışını tanımlar:

Ana çap : Harici ipliklerin üstleri veya iç dişlerin dipleri boyunca ölçülen bir ipliğin en büyük çapı. Dişli parçanın genel boyutunu ve mukavemetini belirler.

Küçük çap : Harici ipliğin kökleri veya dahili ipliğin üstleri boyunca ölçülen en küçük çap. Vida veya cıvatanın çekirdeğindeki malzemenin kalınlığını tanımlar.

Zift çapı (etkili çap) : ipliğin kanatlarından geçen hayali bir silindirin çapı. Çiftleşme iplikleri arasında uyum ve katılım sağlamak ve ne kadar sıkı bir şekilde örtüştüklerini etkilemek için gereklidir.

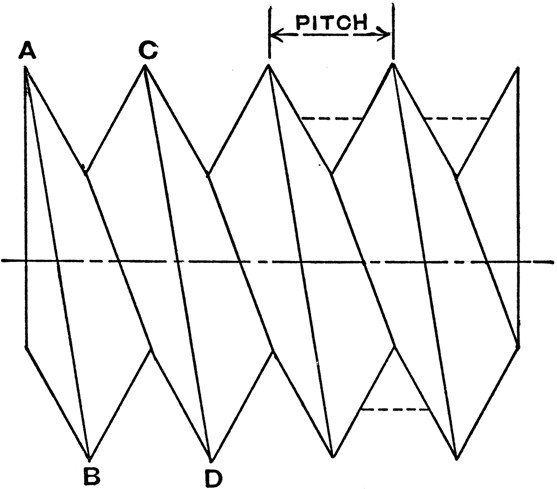

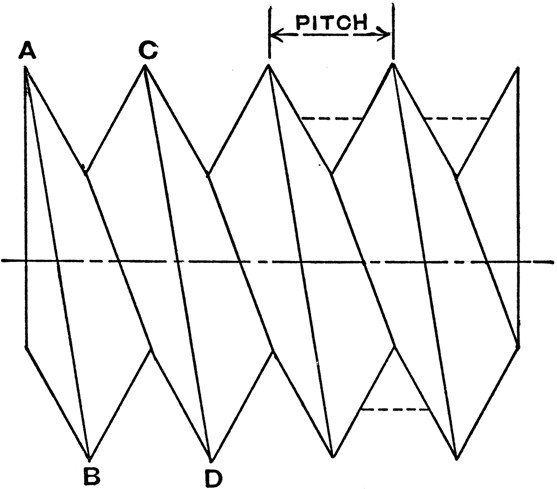

Pitch : Bitişik ipliklerdeki karşılık gelen noktalar arasındaki eksenel mesafe. Daha büyük bir perde, dönüş başına daha hızlı hareket sağlarken, daha küçük bir perde daha ince kontrol ve daha yüksek mekanik avantaj sağlar.

Kurşun : Bir iş parçacığı tam bir dönüşte ilerler. Tek başlangıçlı iş parçacıklarında, kurşun perdeye eşittir, ancak çoklu başlangıç ipliklerinde, kurşun perdenin katlarıdır.

İş parçacığı başlar : Bir vidadaki ayrı iplik sayısını ifade eder. Tek bir başlangıç ipliğinde bir sürekli sarmal oluğa sahipken, çok başlangıç iplikleri dönme başına daha hızlı doğrusal hareket sağlar.

Sarmal açı : İpliğin sarmalının ve ipliğin eksenine dik bir çizgi arasında oluşan açı. Daha dik bir sarmal açı sürtünmeyi azaltır, ancak tutma gücünü azaltabilir.

Diş açısı : Bir ipliğin bitişik yanları arasında oluşan açı. Bu, kuvvetin nasıl dağıtıldığını etkiler ve iş parçacığının yüklerin aktarılmasındaki verimliliğini etkiler.

Diş açısı : İpliğin tasarımına ve amacına göre değişen ayrı iplik dişlerinin şekli ve açısı. Diş açıları trapezoidal, kare veya üçgen olabilir, bu da ipliğin mukavemetini ve sürtünme özelliklerini etkiler.

İplikler için ölçüm araçları

Çiftleşme parçaları arasında uyumluluğu sağlamak için doğru iplik ölçümü gereklidir. Bu amaç için kullanılan iki temel araç şunlardır:

Kaliper : Hem erkek (dış) hem de dişi (iç) ipliklerin ana ve küçük çaplarını ölçmek için çok yönlü bir araç. Hassasiyeti, mühendislerin iplik boyutunu hızlı ve doğru bir şekilde ölçmelerini sağlar.

Pitch Gauge : İplik tepeleri arasındaki mesafeyi ölçmek için tasarlanmış özel bir araç. İpliğin perdesini tanımlamak için çok önemlidir ve hem metrik hem de imparatorluk iplik türleri için kullanılır.

İş parçacıklarını tanımlama

Doğru iş parçacığı tanımlaması, uygun bileşen seçimi ve sistem uyumluluğu için çok önemlidir. Konuları tanımlamak için bu adımları izleyin:

İplikleri tanımlamak için adımlar

1. erkek ve dişi iplikler

Erkek iplikler: cıvatalar, vidalar veya borular üzerindeki harici sırtlar.

Dişi iplikler: fındık, delik veya bağlantı parçalarındaki iç oluklar.

Görsel inceleme yeterlidir; Cinsiyet işlevi etkilemez, ancak çiftleşme bileşenlerini belirler.

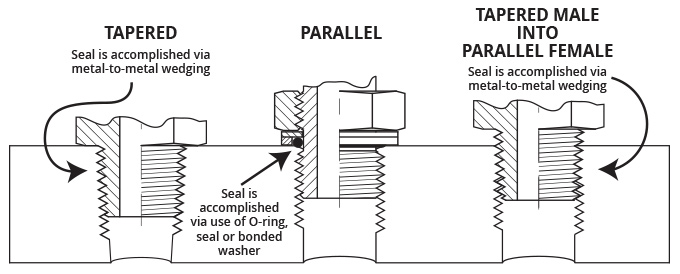

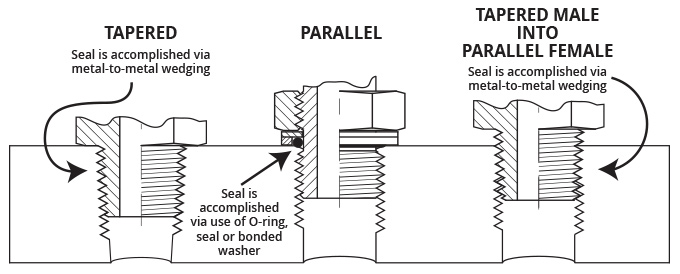

2. Konik ve paralel iş parçacıkları

Paralel dişler uzunluk boyunca sabit çapı korur.

Konik iplikler çapı uça doğru azalır.

Onaylamak için kaliperleri kullanın: paralel iş parçacıkları tam uzunlukta, konik iplikler kaya ile iletişime geçin.

3. İplik perdesini ölçme

İplik tepeleri arasındaki mesafeyi belirlemek için zift göstergesi kullanın.

İmparatorluk iplikleri için inç başına iplikleri sayın (TPI).

Metrik dişler için milimetre cinsinden tepeler arasındaki mesafeyi ölçün.

4. İplik boyutunun ölçülmesi

İş parçacığı boyutu ölçümü, iş parçacığı türüne bağlıdır:

| iplik türü | ölçüm yöntemi |

| Boru iplikleri | Nominal Boyut Profili ile Karşılaştırın |

| Boru dışı iş parçacıkları | Kaliper ile dış çapı ölçün |

5. İplik Türü Standardı Belirleme

Ölçümleri standartlaştırılmış tablolarla karşılaştırın:

Amerikan konik boru iplikleri için npt/nptf

İngiliz standart boru iplikleri için BSP

Uluslararası standart iş parçacıkları için metrik

Birleşik Ulusal Konular için UN/UNF

Konu standartları ve özellikleri

Mühendislikte, iş parçacığı standartları ve spesifikasyonları farklı sistem ve endüstrilerde uyumluluk, değiştirilebilirlik ve hassasiyet sağlar. Her standart, ipliğin geometrisini, perdesini ve toleransını tanımlar. Burada, ISO metrik iplikler, birleşik iplikler, İngiliz standart iş parçacıkları ve American Pipe iplik standartları dahil olmak üzere en yaygın kullanılan standartları tartışacağız.

ISO Metrik Dişleri (M)

ISO metrik iş parçacığı küresel olarak en yaygın iş parçacığıdır. Bölgelerde standardizasyonu basitleştirerek hem çap hem de perde için metrik ölçümler kullanır.

İplik profili ve boyutları : ISO metrik iş parçacıkları, nominal çap ve perde ile tanımlanan 60 derecelik V şeklinde bir profile sahiptir. Her iki boyut da milimetre olarak ölçülür.

Kaba ve İnce Pitch Serisi : Kaba Pitch Serisi (EG, M10 × 1.5) genel amaçlı uygulamalarda kullanılır ve daha kolay üretim sağlar. Daha sıkı uyum ve hassasiyet gerektiğinde ince perde serileri (örn., M10 × 1.0) kullanılır.

Tolerans sınıfları ve uyumları : ISO metrik dişleri, boşluk veya parazit derecesini belirleyerek 6G ve 6H gibi tolerans sınıflarına ayrılır. Daha kaba toleranslar daha gevşek uyum sağlarken, daha ince toleranslar daha sıkı uyum sağlar.

Birleşik İplik Standardı (UNC/UNF)

Birleşik İplik Standardı (UTS) ABD, Kanada ve İngiltere'nin bölümlerinde yaygın olarak kullanılmaktadır.

İplik profili ve boyutları : UTS iş parçacığı, inç cinsinden ölçülen 60 derecelik bir V profiline sahiptir. Hem kaba (UNC) hem de ince (INF) iplikler içerir.

Kaba ve ince perde serisi : ¼ '-20 unc gibi UNC iplikleri genel sabitleme uygulamaları için kullanılırken, ¼ '-28 INF gibi INF iş parçacıkları belirli endüstrilerde hassasiyet ve güç için tercih edilir.

Tolerans sınıfları ve uyumları : UTS, Sınıf 1 (gevşek uyum), Sınıf 2 (standart) ve Sınıf 3 (sıkı uyum) dahil olmak üzere yaygın olarak kullanılan sınıflarla çeşitli tolerans sınıfları sunar.

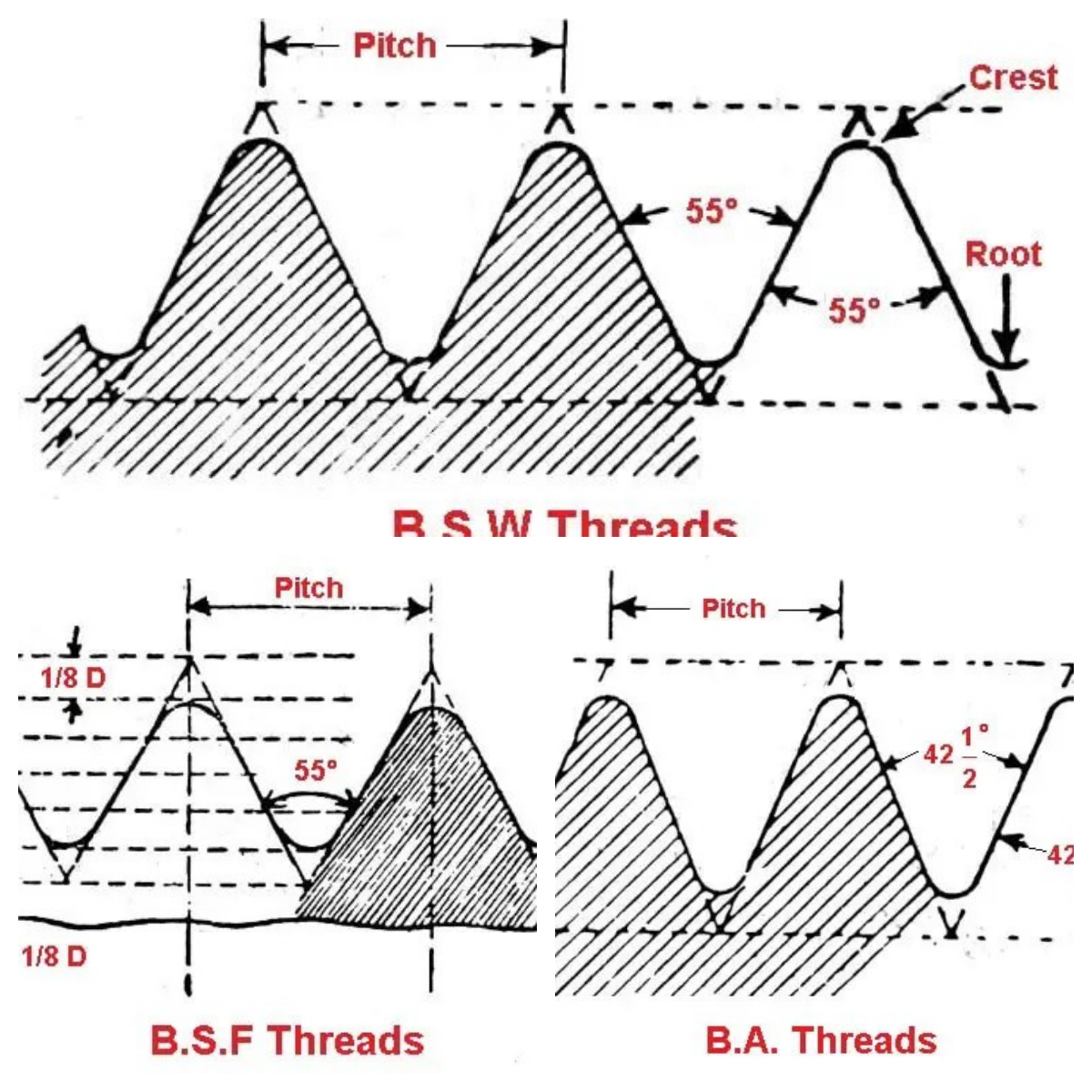

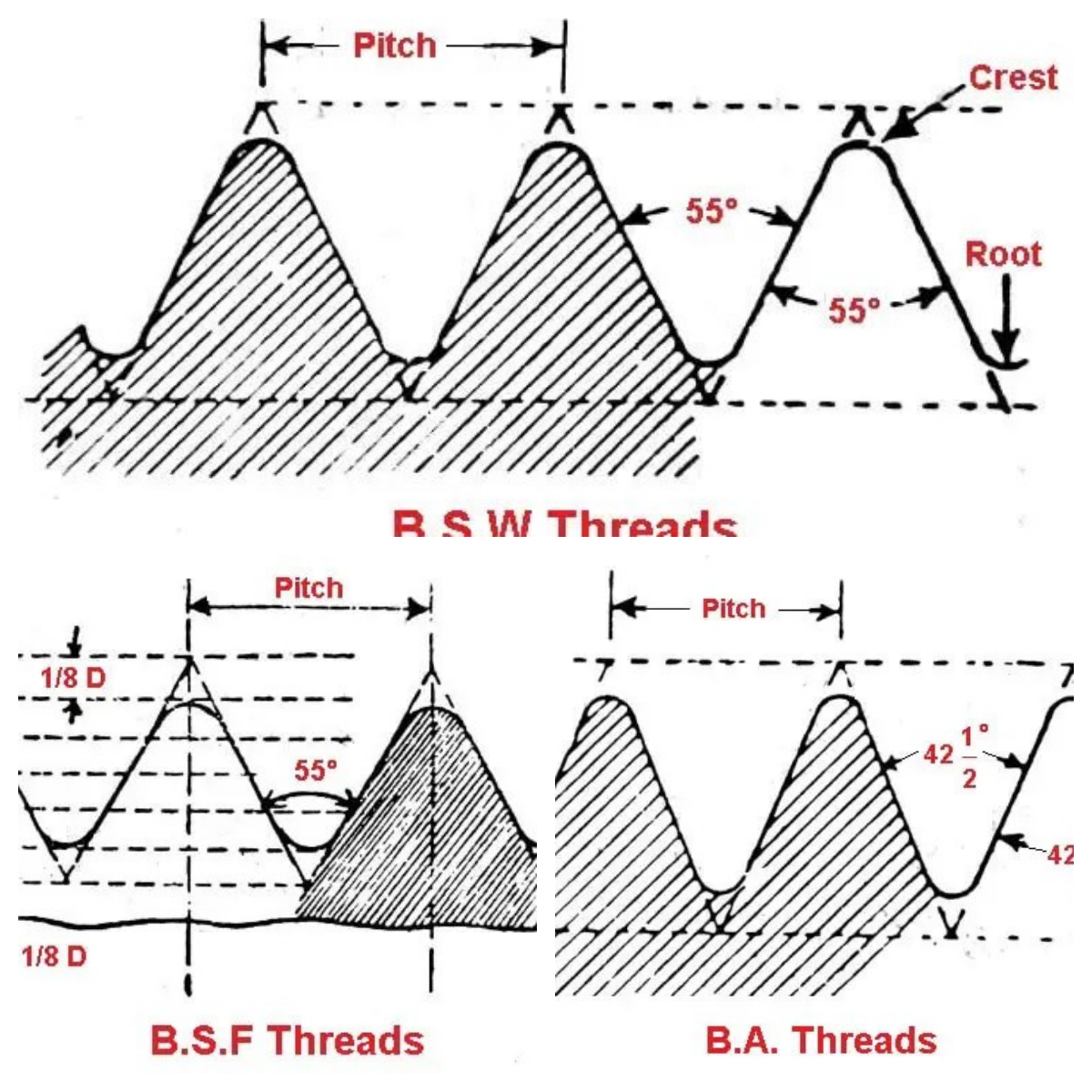

İngiliz Standart İplikleri

İngiliz iş parçacıkları, hala İngiltere ve Commonwealth ülkelerinde yaygın olarak kullanılan eski bir sistemdir. Bu iplikler Whitworth, Fine ve Boru iplikleri içerir.

Whitworth Threads (BSW) : İngiliz Standart Whitworth (BSW) iş parçacığı 55 derecelik bir iplik açısına sahiptir. Genel amaçlı bağlantı elemanları için, özellikle eski makinelerde kullanılır.

İngiliz Standart İnce İplikler (BSF) : BSW'ye benzer ancak daha ince bir perde ile BSF iplikleri, otomotiv ve havacılık bileşenleri gibi titreşime tabi uygulamalarda daha güçlü bağlantılar sağlar.

İngiliz Standart Boru İplikleri (BSP) : BSP iplikleri boru bağlantı parçaları için yaygın olarak kullanılır. BSPP (paralel) iplikler harici bir conta gerektirirken, BSPT (konik) iş parçacıkları kama ile kendi kendine mahzun.

Amerikan boru iplik standartları

Amerikan Boru Dişleri için Ulusal Standardı, Sızdırmazlık Uygulamaları için tasarlanmış hem NPT hem de NPTF türlerini içerir.

Çeşitli iş parçacığı standartlarının kapsamı ve farklılıkları

Farklı iş parçacığı standartları, perde, iplik açısı ve uyum içinde değiştikleri için her zaman uyumlu değildir. ISO metrik iplikler metrik birimler kullanan evrensel bir sistemi takip ederken, birleşik iş parçacıkları ve İngiliz iplikleri emperyal ölçümler kullanır. NPT ve BSP gibi boru iplik standartları, sızdırmazlık ve takıma yaklaşımlarında farklılık gösterir, bu da uyumluluğu daha da karmaşıklaştırır.

Diğer uluslararası ve bölgesel standartlar

Birçok ülke ulusal endüstriler için kendi iş parçacığı standartlarını korumaktadır. Bunlar şunları içerir:

JIS (Japon Endüstriyel Standartları) : Japonya'nın JIS konuları ISO metrik standartlarına benzer bir yaklaşım izler, ancak perde ve uygulamada biraz farklılık gösterebilir.

DIN (Alman Standartlaştırma Enstitüsü) : Almanya'nın DIN standartları ISO standartlarıyla yakından uyumludur ve otomotivden üretime kadar sektörler arasında iş parçacığı spesifikasyonları sağlar.

Gost (Rusya Devlet Standardı) : Rus Gost Standardı, ülkenin mühendislik ve üretim sektörlerinde yoğun olarak kullanılan metrik ve inç tabanlı konuları içerir.

Özet Anahtar İplik Standartlarının Tablosu

| Standart | Bölge | İplik Açısı | Ölçüm Birimleri | Tipik Uygulamalar |

| ISO Metriği (M) | Küresel | 60 ° | Metrik | Genel bağlantı elemanları, makine |

| Birleşik (UNC/UNF) | ABD, Kanada | 60 ° | İnç | Bağlantı elemanları, hassas makine |

| Whitworth (BSW/BSF) | İngiltere | 55 ° | İnç | Eski makineler, otomotiv |

| İngiliz borusu (BSP) | İngiltere, küresel | 55 ° | İnç | Boru bağlantı parçaları, sıhhi tesisat |

| NPT/NPTF | BİZ | 60 ° | İnç | Boru bağlantı parçaları, yakıt sistemleri |

| JIS | Japonya | 60 ° | Metrik | Makine, Otomotiv |

| Dinlemek | Almanya | 60 ° | Metrik | Otomotiv, endüstriyel makineler |

| Gost | Rusya | 60 °/55 ° | Metrik/inç | Çeşitli, ulusal endüstriler |

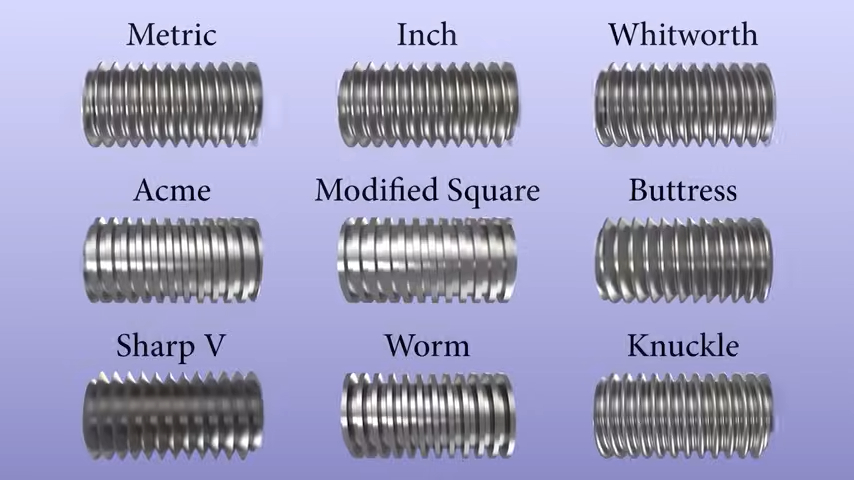

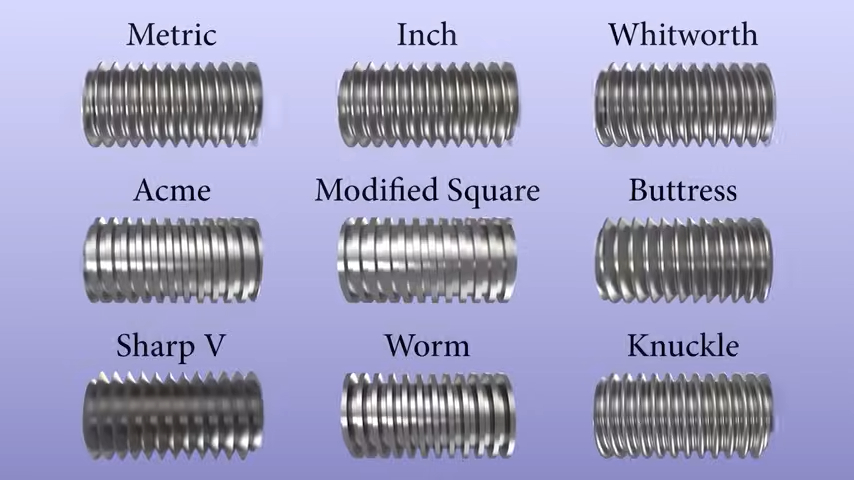

İplik türleri

İplikler, her biri belirli mühendislik uygulamaları için tasarlanmış çeşitli şekillerde gelir. Projeniz için doğru olanı seçmek için farklı iş parçacığı türlerini anlamak şarttır. Yön, profil ve standarda göre ortak iş parçacığı türlerini keşfedelim.

Sağ ve sol dişler

İplikler, etkileşime geçtikleri yöne göre kategorize edilebilir.

Sağ el (RH) iş parçacıkları : Bunlar en yaygın iş parçacığı türüdür. Saat yönünde döndüklerinde sıkılırlar. Vidalar ve cıvatalar gibi hemen hemen tüm genel amaçlı bağlantı elemanları, kullanım kolaylığı için RH ipliklerini kullanır.

Sol (LH) iş parçacıkları : Bu dişler saat yönünün tersine döndüğünde sıkılır. LH iplikleri, bisiklet pedalları veya belirli otomotiv parçaları gibi belirli mekanik düzeneklerde olduğu gibi, saat yönünde rotasyonun bir parçanın gevşemesine neden olabileceği durumlarda kullanılır.

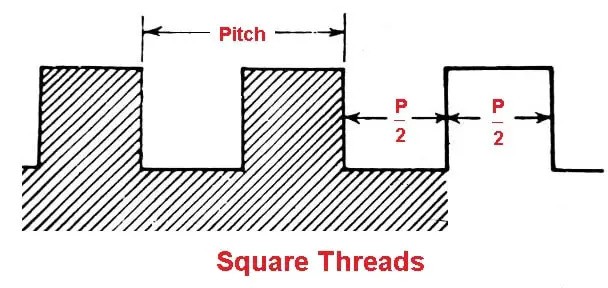

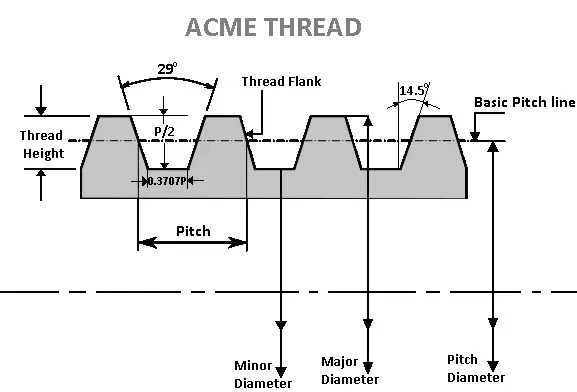

İplik profilleri

İplik profilleri dişlerin şeklini tanımlar ve güçlerini, verimliliğini ve işlevlerini etkiler.

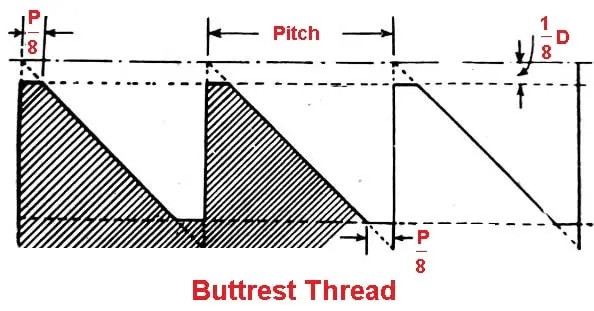

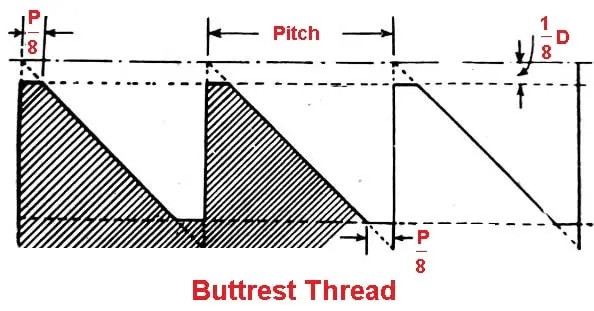

Payanda İplikleri : Bu iplikler, kenetleme mekanizmalarında ve güç preslerinde yaygın olarak kullanılan yüksek eksenel kuvvetlere bir yönde dayanacak şekilde tasarlanmıştır. Profil, kare ipliklerin mukavemetinin V-ipliklerinin verimliliği ile bir kombinasyonudur.

Konik ve paralel iş parçacıkları

İplikler ayrıca çaplarının uzunluk boyunca nasıl değiştiğine göre sınıflandırılabilir.

Konik Dişler : Bu iplikler, bir conta oluşturan bir kama oluşturarak sonuna doğru çapı azalır. Konik iplikler boru bağlantı parçalarında yaygındır ve düşük basınçlarda kendi kendini kapatır. Örnekler içerir . NPT (Ulusal Boru İpliği) ve BSPT (İngiliz Standart Boru Konik)

Paralel iş parçacıkları : Paralel iş parçacıkları boyunca sabit bir çapı korur. Sıvı sıkı bağlantılar için O-rings veya iplik bandı gibi ek sızdırmazlık yöntemleri gerektirirler. Ortak tipler arasında BSPP (İngiliz standart boru paralel) ve NPTF (ulusal boru konik yakıt) bulunur.

Özel iş parçacığı türleri

Çeşitli standartlar, çeşitli endüstrilerde kullanılmak üzere belirli konular sağlar ve dikkate değer örnekler:

Birleşik Ulusal İplikler (UNC, UNF, UNS) : ABD ve Kanada'da yaygın olarak kullanılan birleşik iplikler inç olarak ölçülür. UNC iplikleri (kaba) genel amaçlı sabitleme için kullanılırken, INF iplikleri (ince) yüksek mukavemetli uygulamalarda tercih edilir. UNS iplikleri, belirli ihtiyaçlar için tasarlanmış standart olmayan dişlerdir.

İngiliz Standart İplikleri (BSW, BSF, BSP) : İngiliz Standart Whitworth (BSW) iplikleri öncelikle eski makinelerde kullanılır. İngiliz Standart Fine (BSF) iplikleri daha güçlü, daha ince bağlantılar sağlar ve titreşime eğilimli ortamlarda kullanılır. İngiliz standart boru (BSP) iplikleri, hem paralel (BSPP) hem de konik (BSPT) formlar dahil olmak üzere sıhhi tesisat ve gaz sistemlerindeki boru bağlantı parçaları için gereklidir.

Özet İplik Türlerinin Tablosu

| İplik Türü | Profil | Uygulamaları |

| Sağ (RH) iş parçacıkları | Saat yönünde | Genel amaçlı bağlantı elemanları |

| Sol (LH) iş parçacıkları | Saat yönünün tersine | Rotasyon altında gevşemeye eğilimli parçalar |

| V şeklinde iplikler | Üçgen | Sabitleme, Genel Makineler |

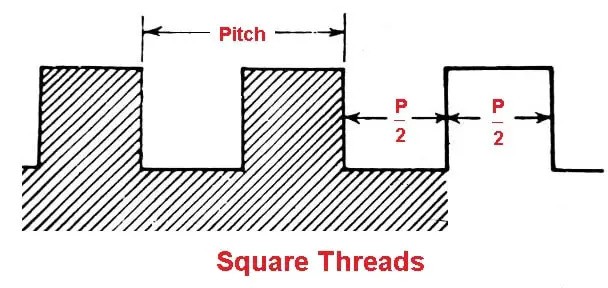

| Kare iplikler | Kare | Güç iletimi, krikolar, ağır makineler |

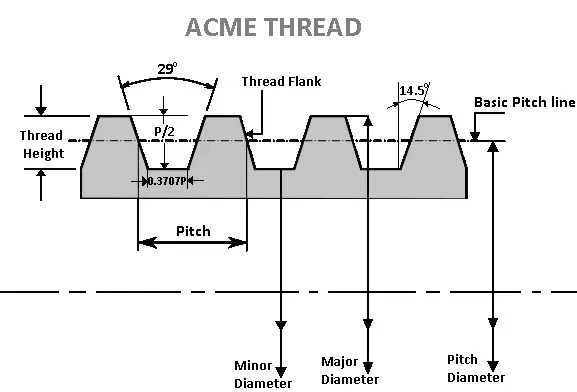

| Acme iplikleri | Yamuk | Ağır yükler, takım tezgahları |

| Trapezoidal iplikler | Yamuk | Güç iletimi, Avrupa makineleri |

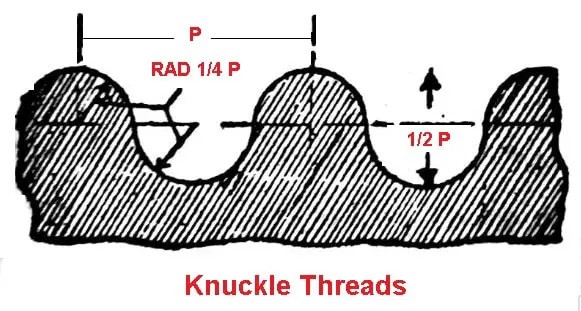

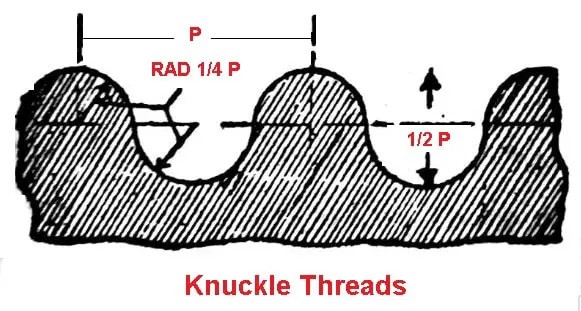

| Mafsal iplikleri | Yuvarlak | Demiryolu kaplinleri, şişe kapakları |

| Payanda İplikleri | Asimetrik | Kelepçe Cihazları, Güç Presleri |

| Solucan Dişleri | Helezoni | Solucan dişlileri, sağ açılı güç iletimi |

| Konik iş parçacıkları | Kama sızdırmazlığı | Boru bağlantı parçaları (NPT, BSPT) |

| Paralel iplikler | Sabit çap | Harici sızdırmazlık gerektiren boru bağlantı parçaları |

| Birleşik Ulusal Konular | İnç tabanlı | Bağlantı elemanları, hassas makine |

| İngiliz Standart İplikleri | İnç tabanlı | Boru bağlantı parçaları, eski makineler |

İplik Üretim Yöntemleri

İpliklerin üretimi, her biri belirli uygulamalar ve malzemeler için benzersiz avantajlar sunan çeşitli teknikleri içerir. Birincil iş parçacığı üretim yöntemlerine genel bir bakış:

İplik kesim (musluklar ve kalıplar)

İplik kesimi, hem dahili hem de harici iş parçacıklarını oluşturmak için yaygın olarak kullanılan bir yöntem olmaya devam ediyor:

Avantajları:

Küçük ölçekli üretim için uygun

Çok çeşitli malzemeler için geçerli

Nispeten düşük başlangıç takım maliyeti

Sınırlamalar:

İplik

İş parçacığının plastik deformasyonu yoluyla iş parçacığı oluşturur:

Faydalar:

Dezavantajlar:

İplik öğütme

İplik taşlama, yüksek hassasiyetli iplikler üretmek için aşındırıcı tekerlekler kullanır:

Temel Özellikler:

Olağanüstü doğruluk ve yüzey kaplaması

Isıl işlemden sonra iplik için uygun

Karmaşık iplik formları üretebilir

Hususlar:

İplik frezeleme

İplik frezeleme, iş parçacığı oluşturmak için dönen kesme araçları kullanır:

Avantajları:

Büyük çaplı iplikler üretebilir

İnce duvarlı parçalar için ideal olan minimal takım basıncı

Aynı aletle hem sağ hem de sol iş parçacıkları oluşturabilir

Sınırlamalar:

3D baskı ve katkı üretimi

Gelişen teknolojiler, iş parçacığı üretimi için yeni olanaklar sunar:

Potansiyel Faydalar:

Zorluklar:

Sınırlı Malzeme Seçenekleri

Geleneksel yöntemlere kıyasla daha düşük güç

Yüzey kaplaması işlem sonrası gerektirebilir

İş parçacığı performansını etkileyen faktörler

İplik performansı, mühendislik uygulamalarındaki gücünü, dayanıklılığını ve güvenilirliğini belirleyen çeşitli faktörlerden etkilenir. Malzeme seçiminden çevresel düşüncelere kadar, bu faktörleri anlamak optimal iş parçacığı performansını sağlamak için çok önemlidir. Aşağıda iş parçacığı performansını etkileyen temel faktörler verilmiştir.

Malzeme seçimi

İplik performansı büyük ölçüde malzeme özelliklerine bağlıdır:

Güç: yük taşıma kapasitesini belirler

Süneklik: iplik oluşumunu ve sıyırmaya karşı direnci etkiler

Korozyon direnci: zorlu ortamlarda uzun ömürlülük için çok önemli

Yüzey işlemleri ve kaplamalar

Yüzey tedavileri, aşınma, korozyon ve safraları azaltarak ipliklerin uzun ömürlülüğünü ve işlevselliğini geliştirir. Yaygın tedaviler şunları içerir:

Çinko Kaplama : Dişleri korozyondan korur ve ömrünü geliştirir.

Siyah oksit kaplama : hafif korozyon direnci sağlar ve estetiği arttırır.

Fosfatlama : Yağlama tutmayı iyileştirir ve yüksek sürtünmeli uygulamalarda yararlı hale getirir.

Anodizasyon : Alüminyum iplikler için yaygın olarak kullanılan korozyon direncini ve aşınma mukavemetini arttırır.

Bu tedaviler, ipliklerin zorlu ortamlarda veya yüksek giyim uygulamalarında güvenilir bir şekilde performans göstermesine yardımcı olur.

Yağlama ve sürtünme

Uygun yağlama, montaj sırasında sürtünmeyi azaltır ve özellikle yüksek yük uygulamalarında safra veya ele geçirmeyi önler. Yağlama:

Aşımı Azaltır : Tekrarlanan sıkma ve gevşemenin neden olduğu hasarı en aza indirmeye yardımcı olur.

Tork kontrolünü iyileştirir : İplikler arasında eşit yük dağılımını sağlar ve aşırı sıkılaştırmayı önler.

İplik yağlayıcılar, uygulamanın özel gereksinimlerine bağlı olarak yağlar, gres veya anti-seiz bileşiklerini içerebilir.

Çevresel faktörler

İplikler genellikle zaman içinde performanslarını etkileyen değişen çevre koşullarına maruz kalır. Anahtar faktörler şunları içerir:

Sıcaklık : Yüksek sıcaklıklar malzeme genişlemesine ve darbe iplik mukavemetine neden olabilir. Düşük sıcaklıklar bazı malzemeleri kırılgan hale getirebilir.

Korozyon : Nem, kimyasallar veya tuza maruz kalan iplikler, zamanla yapılarını zayıflatarak korozyona uğrayabilir.

Titreşim : Sürekli titreşim dişli bağlantıları gevşeterek arızaya yol açabilir. İplik dolapları veya kilitli somunlar gibi kilitleme mekanizmaları bunu azaltmaya yardımcı olabilir.

Bu çevresel zorlukların ele alınması, dişli bağlantıların bütünlüğünü korumak için gereklidir.

Montaj ve sıkma yöntemleri

İplikleri monte etmek ve sıkmak için kullanılan yöntem performanslarını önemli ölçüde etkiler. Anahtar yöntemler şunları içerir:

Tork Kontrolü : Doğru torkun uygulanması, iş parçacıklarının ne aşırı ne de yetersiz olmasını sağlar, bütünlüklerini korur.

Ön yük gerginliği : Uygun ön yük, dinamik yükler altında gevşeme riskini azaltır ve iplik profili boyunca yük dağılımını sağlar.

Taşıma Araçları : Tork anahtarları gibi araçlar, iplik arızası olasılığını azaltarak hassas sıkma sağlar.

Doğru montaj tekniklerini kullanmak, dişli bağlantıların dayanıklılığını ve gücünü arttırır.

Yük türleri ve bunların iplik gücü üzerindeki etkisi

İş parçacıkları farklı yük türlerine tabi tutulur ve her tür, iş parçacığının performansını farklı şekilde etkiler:

Statik Yükler : Zamanla istikrarlı bir şekilde uygulanır, yük malzemenin akma mukavemetini aşmadığı sürece genellikle iplik arızasına neden olmazlar.

Dinamik Yükler : Zamanla değişir ve uygun şekilde tasarlanmamışsa ipliklerin gevşemesine veya yorgunluğa neden olabilir.

Yorgunluk yükleri : Tekrarlanan yükleme ve boşaltma döngüleri zamanla iplikleri zayıflatır ve arızaya yol açar. Bu tür uygulamalarda daha yüksek yorgunluk direnci olan malzemeler tercih edilir.

Yük koşullarının anlaşılması, hedeflenen uygulama için doğru iş parçacığı türünün ve malzemenin seçilmesini sağlar.

Sızdırmazlık Performans Gereksinimleri

Birçok uygulamada, özellikle sıvı veya gaz sistemlerinde bir conta sağlamak için iplikler gereklidir. NPT ve BSPT gibi konik iş parçacıkları, sıkıldıklarında sıkı bir uyum oluşturarak kendi kendine sızdıran özellikler sunar. Kendi başlarına sızdırmaz olan iplikler için (örneğin, BSPP gibi paralel iplikler), sızıntıları önlemek için O-rings veya iplik bandı gibi ek contalar gereklidir.

| İplik Türü | Sızdırmazlık Yeteneği | Uygulamaları |

| NPT iş parçacıkları | Kendi kendine sızan | Boru bağlantı parçaları, sıvı sistemleri |

| BSPT iş parçacıkları | Kendi kendine sızan | Gaz ve sıvı uygulamaları |

| BSPP iplikleri | Ek sızdırmazlık gerektirir (o-ring veya bant) | Sıhhi tesisat, düşük basınçlı sistemler |

Mühendislik uygulamalarında sıvı sıkı bağlantılarının sağlanmasında sızdırmazlık gereksinimlerinin ele alınması çok önemlidir.

Mühendislikte iş parçacıklarının uygulamaları

Konular, çeşitli mühendislik uygulamalarında önemli bir rol oynamaktadır ve birden fazla endüstride temel işlevler sunar. Çok yönlülükleri ve verimlilikleri onları modern mühendislikte vazgeçilmez bileşenler haline getiriyor.

Bağlantı elemanları

Dişli bağlantı elemanları mekanik montajların omurgasını oluşturur:

Cıvatalar: Yapısal uygulamalarda yüksek mukavemetli bağlantılar

Vidalar: Çok çeşitli malzemeler için çok yönlü sabitleme

Fındık: Güvenli, ayarlanabilir kenetleme kuvveti sağlayın

Bu bileşenler, mühendislik sistemlerinin kolay montajı, sökülmesi ve bakımını sağlar.

Güç iletimi

İplikler döner hareketi doğrusal harekete dönüştürmek için mükemmeldir:

Verimlilikleri ve doğrulukları, iplikleri güç iletim uygulamaları için ideal hale getirir.

Akışkan ve gaz sızdırmazlığı

Dişli bağlantılar sıvı taşıma sistemlerinde hayati önem taşır:

Boru bağlantı parçaları: Sıhhi tesisat ve endüstriyel borularda güvenli, sızıntıya dayanıklı eklemler

Vanalar: Hidrolik ve pnömatik sistemlerde hassas akış kontrolü

Konik iş parçacıkları genellikle kendi kendini sızdırmaz özellikler sağlar, sistem bütünlüğünü artırır.

Konumlandırma ve ayarlama

Konular hassas enstrümanlarda ince ayar yapmayı etkinleştirir:

Küçük rotasyonları küçük doğrusal hareketlere dönüştürme yetenekleri benzersizdir.

Spesifik Endüstri Uygulamaları

| Endüstri | Uygulama | İplik Türü |

| Havacılık | Yüksek mukavemetli bağlantı elemanları | INF, Metrik Fine |

| Otomotiv | Motor bileşenleri | Metrik, INF |

| Tıbbi cihazlar | İmplant sabitleme | Özel, ince adım |

| Petrol ve Gaz | Basınçlı bağlantılar | NPT, API |

Vaka çalışmaları

Köprü yapımında yüksek mukavemetli cıvatalı bağlantılar

Zorluk: Büyük yapısal unsurlara katılmak

Çözüm: Büyük çaplı, UNC iplikli yüksek mukavemetli cıvatalar

Sonuç: Dinamik yüklere dayanabilen dayanıklı, yorgunluğa dayanıklı bağlantılar

CNC makinelerinde hassas kurşun vidası

Zorluk: kesme aletlerinin doğru konumlandırılması

Çözüm: Toprak, anti-Gacklash fındık ile çok başlangıçlı trapezoidal iplikler

Sonuç: Submikron konumlandırma doğruluğu ve düzgün hareket kontrolü

Yüksek basınçlı sistemlerde kendi kendine sızan boru bağlantıları

Zorluk: Hidrolik Sistemlerde Sızdırmaz Eklemler

Çözüm: NPTF Kontrollü Parazit Uyumlu Konik İplikler

Sonuç: Ek sızdırmazlık bileşikleri olmadan güvenilir, metal-metal contalar

Konu hatası modları ve önleme

İplik arıza modlarını anlamak, güvenilir ve güvenli dişli bağlantılar tasarlamak için çok önemlidir. Bu bölüm ortak başarısızlık modlarını, nedenlerini ve önleyici tedbirleri araştırmaktadır.

Ortak Arıza Modları

Dişli bileşenler çeşitli şekillerde başarısız olabilir:

Soyma : Aşırı yük altında iplik deformasyonu

Kesme : Aşırı kuvvet nedeniyle ipliklerin tamamen ayrılması

Gantal : Çiftleşme iplikleri arasında yapışkan aşınmadan yüzey hasarı

Ezme : Konular Birlikte Kilitlenir, Sökmeyi Önler

Yorgunluk : Döngüsel yükleme altında kademeli çatlak büyümesi

Stres korozyonu çatlaması : Çekme stresi ve aşındırıcı ortamın kombinasyonu

İplik arızalarının nedenleri,

| açıklama | açıklamada | yaygın olarak |

| Giymek | Sürtünmeden kademeli malzeme kaybı | Sık sık monte edilmiş eklemler |

| Korozyon | İplik malzemesinin kimyasal bozulması | Açık veya nemli ortamlar |

| Tükenmişlik | Çatlak oluşumuna yol açan tekrarlanan stres döngüleri | Titreşimli veya döngüsel olarak yüklü bileşenler |

| Aşırı yük | İş parçacığının yük taşıma kapasitesini aşmak | Yanlış sıkılmış bağlantı elemanları |

| Uygun olmayan montaj | Çapraz işleme veya aşırı sıkıcı | Manuel montaj işlemleri |

Önleyici tedbirler

İş parçacığı arızalarını azaltmak için:

Çevre koşullarına ve yük gereksinimlerine dayalı uygun malzeme seçimi

Uygun yüzey tedavilerinin veya kaplamaların uygulanması

Titreşim direnci için iplik kilitleme bileşiklerinin kullanımı

Doğru yağlama uygulamalarının uygulanması

Montaj sırasında belirtilen tork değerlerine bağlılık

Uygun iş parçacığı seçimi ve tasarım

İplik performansını optimize edin:

Uygulama için uygun iş parçacığı profilini seçme

Yük dağılımı ve stres konsantrasyonu faktörleri göz önüne alındığında

Çevresel faktörlerin değerlendirilmesi (sıcaklık, korozyon potansiyeli)

Optimal iş parçacığı etkileşimi uzunluğunun belirlenmesi

Çiftleşme bileşenleri için uygun tolerans sınıflarını seçmek

Kalite kontrolü ve muayenesi

Sağlam kalite önlemleri uygulayın:

Hassas göstergeler ve ölçüm aletlerini kullanarak boyutsal inceleme

Kritik bileşenler için tahribatsız test yöntemleri (örn. Ultrasonik, manyetik parçacık)

Dişli montajlar için periyodik muayene ve bakım programları

İplik üretim süreçlerinin belgeleri ve izlenebilirliği

Uygun kurulum tekniklerini sağlamak için montaj personeli için eğitim programları

Endnots

Dişler mühendislik için gereklidir, sabitleme, hareket ve güç iletimi için kullanılır. Mekanik sistemlerde güçlü ve güvenilir bağlantılar sağlarlar.

Çeşitli uygulamalarda arızaları önlemek ve performansı artırmak için iş parçacıklarının uygun seçim, tasarım ve kalite kontrolü çok önemlidir.

İplik standartlarını, malzemeleri ve üretim tekniklerini keşfetmek, iş parçacığı uygulamalarının anlaşılmasını büyük ölçüde artırabilir.

Daha fazla ayrıntı için, mühendislik projelerinizde optimum performansı sağlamak için endüstri standartlarını ve kaynakları kontrol edin.