ポリスルホン(PSU)プラスチックは、極端な条件下での耐久性で知られている高性能材料です。医療ツールから航空宇宙部品まで、PSUは信じられないほどの強さ、耐熱性、化学的安定性を提供します。この投稿では、PSU Plasticのユニークな特性と、それがさまざまな業界で最大の選択肢である理由について学びます。

PSUプラスチックとは何ですか?

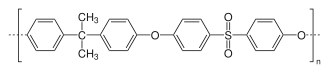

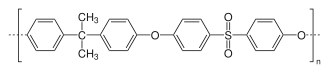

PSU、またはポリスルホンは、その優れた特性で知られている高性能熱可塑性塑性です。これは、スルホン基と芳香環の繰り返し単位で構成され、強力で安定したポリマー構造を作成します。

このユニークな化学組成は、次のような優れた特性をPSUに与えます。

高温抵抗

優れた寸法安定性

良好な耐薬品性

驚くべき機械的強度

他の熱可塑性形成と比較して、PSUは、広い温度範囲でその特性を維持する能力のために際立っています。温度に-150°F(-100°C)から300°F(150°C)に耐えることができ、アプリケーションの要求に適しています。

| プロパティ | PSU | PVC | ABS |

| 最大サービス温度(°C) | 150 | 60 | 80 |

| 引張強度(MPA) | 70 | 50 | 45 |

| 曲げ弾性率(GPA) | 2.48 | 2.4 | 2.3 |

表1:PSUと他の熱可塑性科学と比較

PSUはアモルファス熱可塑性プラスチックのファミリーに属します。これは、半結晶プラスチックとは異なり、その分子構造がランダムに配置されることを意味します。 PSUのアモルファスな性質は次のことに貢献しています。

ランダム分子配置により、PSUは加熱時に徐々に柔らかくすることができ、熱成形やその他の処理方法に適しています。

図1:PSUの分子構造の簡素化された表現

PSUプラスチックの特性

PSUプラスチックは、その例外的な特性で有名です。機械的、熱、化学、電気の特性のユニークな組み合わせを提供し、さまざまなアプリケーションに最大の選択肢となります。

機械的特性

高引張強度:PSUの引張強度は10,200 psi(70 mpa)です。これは、壊れずに重要なストレッチ力に耐えることができることを意味します。

優れた曲げ強度:15,400 psi(106 MPa)の曲げ強度により、PSUは曲げ力に非常によく抵抗できます。荷重下の形状を維持します。

耐性耐性:PSUには、1.3 ft-lbs/in(69 j/m)のIzod衝撃強度が刻まれています。ひび割れたり粉砕することなく、突然の衝撃を吸収することができます。

高圧縮強度:PSUは、最大13,900 psi(96 MPa)までの圧縮力に耐えることができます。これにより、粉砕力にさらされる可能性のあるアプリケーションに適しています。

熱特性

高温抵抗:PSUは、高温でその特性を維持できます。連続サービス温度は285°F(140°C)です。

優れた熱安定性:PSUの特性は、広い温度範囲で安定したままです。その熱偏向温度は、66 psiで358°F(181°C)、264 psiで345°F(174°C)です。

低係数の線形熱膨張:PSUのCLTEは3.1 x 10^-5イン/イン/°F(5.6 x 10^-5 m/m/°C)です。これは、温度変動により最小限の寸法変化を受けることを意味します。

耐薬品性

電気

追加のプロパティ

固有の火炎遅延:PSUは本質的に難燃性です。追加の難燃剤を必要とせずに、UL94 V-0の可燃性評価を満たしています。

食品グレードのバリエーション:PSUの一部のグレードはFDAに準拠しています。これらは、食品接触アプリケーションで使用できます。

優れた加工性:PSUは、従来の技術を使用して機械加工できます。複雑な部品とコンポーネントを作成できます。

その他の重要なプロパティ

寸法の安定性:PSUは、時間の経過とともに、さまざまな条件下でその寸法を維持します。水分吸収が低く、収縮が最小限です。

透明性:PSUは、琥珀色の色合いで半透明です。これにより、特定のアプリケーションでの内容の目視検査が可能になります。

放射に対する耐性:PSUは放射線に対する良好な耐性があります。それは、ガンマ線やその他の形態の放射線への曝露に、有意な分解なしに耐えることができます。

| プロパティ | 値 |

| 抗張力 | 10,200 psi(70 mpa) |

| 曲げ強度 | 15,400 psi(106 mpa) |

| izodの衝撃(ノッチ) | 1.3 ft-lbs/in(69 j/m) |

| 圧縮強度 | 13,900 psi(96 mpa) |

| 連続サービス温度 | 285°F(140°C) |

| 熱偏向温度(66 psi / 264 psi) | 358°F(181°C) / 345°F(174°C) |

| 線形熱膨張係数 | 3.1 x 10^-5 in/in/°F(5.6 x 10^-5 m/m/°C) |

| 誘電強度 | 425 V/MIL(16.7 kV/mm) |

表:PSUプラスチックの重要な特性

ポリスルホン(PSU)の応用

ポリスルホン(PSU)プラスチックは、優れた熱、機械、および化学的特性のため、産業全体で広く使用されています。主要なアプリケーションのいくつかを調べてみましょう。

医療およびヘルスケア

PSUは、繰り返しの滅菌化に耐える能力で医療分野で好まれ、安全性と耐久性が確保されています。

滅菌症例:PSUは、耐熱性と繰り返しの蒸気滅菌に耐える能力のため、医学的滅菌症例に最適です。

歯科用品:さまざまな歯科用ツールで使用されるPSUは、滅菌プロセスに必要な強度と耐性を提供します。

医療機器:PSUの化学的安定性により、一定の滅菌が必要なデバイスのコンポーネントに最適です。

航空宇宙と自動車

極端な環境に対するPSUの強さと抵抗により、航空宇宙と自動車部品の頼りになる材料になります。

航空機のインテリア:PSUは、強度、耐熱性、および火炎遅延が非常に重要な航空機インテリアで使用されます。

ケータリングトロリー:その軽量性と耐久性により、PSUは航空会社のケータリングトロリーに最適です。

ベアリングと精密ギア:PSUの靭性は、ストレス下であっても、自動車ベアリングと精密ギアでの滑らかな動作を保証します。

電気および電子機器

PSUの誘電体強度と断熱特性により、電子機器や電気アプリケーションで価値があります。

コネクタ:PSUは電気コネクタでよく使用され、優れた断熱性と耐久性を提供します。

コイル体:熱と化学物質に対する耐性により、電気機器のコイル体に適しています。

断熱コンポーネント:PSUは、さまざまな電子機器に刻まれた部品に最適な材料です。

食品産業

PSUは、その耐薬品性とFDAに準拠したグレードのおかげで、食品の取り扱いと準備に安全に使用できます。

温水継手:劣化せずに高温を処理する能力があるため、温水継手で一般的に使用されています。

配管マニホールド:PSUの耐久性により、特にお湯にさらされたマニホールドが配管されるのに最適です。

フードサービストレイ:PSUフードトレイは軽量で耐久性があり、商業用キッチンの高温に耐えることができます。

水ろ過と精製

化学物質や高温に対するPSUの耐性により、水ろ過成分に最適な選択肢となります。

| アプリケーションの | 例コンポーネント |

| 医学 | 滅菌ケース、歯科用具、デバイス |

| 航空宇宙 | 航空機のインテリア、トロリー、ベアリング |

| エレクトロニクス | コネクタ、コイルボディ、断熱 |

| 食品産業 | お湯の継手、トレイ、マニホールド |

| 水ろ過 | チューブ、フランジ、ポンプ部品 |

ポリスルホン(PSU)の修飾

PSUはすでに印象的な特性を誇っていますが、さまざまな変更を通じてさらに強化できます。これらの適応により、PSUは特定のアプリケーションと業界に合わせて調整できます。

強化されたプロパティのブレンド

PSUと他のポリマーをブレンドすることは、そのパフォーマンスを改善するための効果的な方法です。 2つの一般的なブレンドは次のとおりです。

PSU/PAブレンド:

PSUとポリアミド(PA)をブレンドすると、その流れ特性と靭性が高まります。

PAの半結晶性の性質は、ブレンドの耐薬品性も改善します。

これらのブレンドは、両方の材料の強度を組み合わせて、全体的な特性が改善された複合材をもたらします。

PSU/PCブレンド:

PSUとポリカーボネート(PC)を組み合わせると、機械的性能を維持しながら、流れ特性を改善できます。

ただし、PCの不定形性のため、化学耐性に有意な改善はありません。

これらのブレンドは、機械的強度を犠牲にすることなく、より良い加工性が必要な場合に役立ちます。

カスタマイズされた添加物

添加物をPSUに組み込むと、その特性がさらに強化されます。一般的なアプローチの1つは、フィラーの使用を使用することです。

フィラー:

PSUにフィラーを追加すると、機械的強度と耐薬品性が向上する可能性があります。

一般的なフィラーには、ガラス繊維、炭素繊維、タルクや炭酸カルシウムなどのミネラルフィラーが含まれます。

フィラーの選択は、希望する特定のプロパティ強化とアプリケーション要件に依存します。

| フィラー | プロパティエンハンスメントです |

| ガラス繊維 | 引張強度と曲げ強度の向上、寸法の安定性が向上しました |

| 炭素繊維 | 高強度と重量の比率、熱伝導率と電気的導電率の改善 |

| タルク | 剛性の増加、耐熱性の改善、寸法の安定性の向上 |

| 炭酸カルシウム | 剛性の増加、耐衝撃性の改善、コストの削減 |

表:PSUおよびそのプロパティの機能強化で使用される一般的なフィラー

アプリケーション固有の変更

PSUは、さまざまな業界の独自のニーズを満たすようにカスタマイズできます。 2つの注目すべき例は次のとおりです。

航空宇宙:

航空宇宙アプリケーションでは、PSUは多くの場合、炎の遅延と煙の排出を改善するために変更されます。

リン化合物やナノクレイなどの添加剤を組み込むために、これらの特性を強化することができます。

さらに、炭素繊維のような補強材を使用して、軽量航空機コンポーネントのPSUの強度と重量の比率を高めることができます。

医学:

医療用途の場合、PSUは生体適合性と滅菌可能性を改善するために変更される場合があります。

抗菌添加剤を組み込んで、医療機器上の細菌やその他の微生物の成長を防ぐことができます。

ポリマーマトリックスは、オートクレーブやガンマ照射などのさまざまな滅菌方法との互換性を確保するために調整することもできます。

これらは、特定の産業に対してPSUをどのように変更できるかのほんの一例です。 PSUの汎用性により、無数のカスタマイズの可能性が可能になり、幅広いアプリケーションにとって貴重な資料となります。

設計上の考慮事項

PSUプラスチックで製品を設計するとき、最適なパフォーマンスを確保するために考慮すべきいくつかの重要な要因があります。

寸法安定性

PSUはで高く評価されており 、熱膨張係数が低いこと、正確な寸法を維持する必要がある部品に最適です。

| プロパティ | PSUプラスチック | 代替熱可塑性物質 |

| 熱膨張係数 | 低い | より高い(安定性が低い) |

| 温度耐性 | 最大160°C | 多くの材料で低い |

透明性要件

PSUは半透明ですが、 機械加工は その明確さに影響を与える可能性があります。

環境の制限

PSUは、保護なしで長時間屋外で使用するのに適していません。

コストに関する考慮事項

PSUは高性能を実現しますが、他の熱可塑性プラスチックと比較してより高い価格があります。

| 材料 | コスト | アプリケーションの適合性 |

| psu | より高い | 高性能、高温 |

| ポリカーボネート | 適度 | 汎用、低温 |

| アクリル | より低い | 透明性に焦点を当てた屋外使用 |

PSUプラスチックの精密機械加工

PSUプラスチックの精密機械加工を実現するには、いくつかの要因を慎重に検討する必要があります。アニーリング、機械加工ベストプラクティス、および汚染防止は、最適な結果に不可欠です。

アニーリング

アニーリングは、PSUプラスチックの精密機械加工における重要なプロセスです。それは、ひび割れや早期故障につながる可能性のある内部ストレスを緩和するのに役立ちます。

機械加工前のストレス緩和:

マシン後アニーリング:

機械加工後、アニーリングは、早期の失敗に寄与する可能性のあるストレスを軽減するのに役立ちます。

これは、機械加工されたPSU部品の長期的なパフォーマンスと信頼性を確保するための重要なステップです。

マシン後のアニーリングは、温度、持続時間、冷却速度などの特定の動作基準に従って実行する必要があります。

ストレス緩和アニーリングプロセスの必要性と運用基準を誇張することはできません。適切なアニーリングプロトコルにより、機械加工されたPSU部品が寸法の安定性と機械的特性を時間の経過とともに維持することを保証します。

ベストプラクティスの機械加工

適切なクーラントを選択し、ベストプラクティスに従うことは、最適な加工結果に不可欠です。

適切なクーラント:

加圧された空気やスプレーミストなどの非芳香族、水溶性クーラントは、PSUを加工するのに最も適しています。

それらは最適な表面仕上げを提供し、密接な許容範囲を維持します。

石油ベースのクーラントは、PSUを攻撃して劣化させる可能性があるため、使用しないでください。

ツールの寿命を延ばす:

適切なクーラントの選択により、機械加工の結果が向上するだけでなく、ツールの寿命も拡大します。

クーラントは、機械加工中に熱と摩擦を減らし、切削工具の摩耗を最小限に抑えます。

これにより、ツール寿命が長くなり、ツール交換コストが削減され、全体的な機械加工効率が向上します。

| クーラントタイプの | 適合性の | 利点 |

| 非芳香族、水溶性冷却剤 | 非常に適しています | 最適な表面仕上げ、密接な公差 |

| 加圧された空気とスプレーミスト | 非常に適しています | 熱と摩擦の減少、拡張ツール寿命 |

| 石油ベースのクーラント | 適切ではありません | PSUを攻撃して分解できます |

表:PSUを加工するためのクーラントの適合性と利点

汚染の防止

PSUを加工する場合、特に航空宇宙や医療などの厳しい清潔さの要件を持つ産業にとって、汚染防止が重要です。

専用のプラスチック製造施設:

汚染を防ぐためには、専用のプラスチック加工施設を使用することが不可欠です。

PSU部品が金属加工プロセスから金属粒子やその他の汚染物質にさらされないようにします。

専用の施設は、きれいな環境を維持し、汚染のリスクを減らします。

金属相互汚染を回避する:

金属の相互汚染は、機械加工されたPSU部品に深刻な結果をもたらす可能性があります。

金属粒子は、PSU表面に自分自身を埋め込むことができ、ストレス集中と潜在的な故障ポイントにつながります。

これを回避するには、プラスチック製造プロセスからプラスチック製造プロセスを分離することが重要です。

金属汚染の危険性の実例は次のとおりです。

医療機器メーカーは、機械加工されたPSUコンポーネントに埋め込まれた金属粒子を発見し、製品のリコールと重大な財政的損失をもたらしました。

航空宇宙会社は、金属汚染のためにPSU部品の早期障害を経験し、安全性の懸念と費用のかかる修理をもたらしました。

そのような事件を防ぐために、次のような厳格な汚染制御措置を実施します。

結論

ポリスルホン(PSU)プラスチックはを際立たせています 、高温 と 耐薬品性耐性。を提供し 機械的な強度 と 寸法の安定性、航空宇宙や医療機器などの産業に適しています。

PSUを選択するとき、バランス コスト と パフォーマンス。 PSUのより高い価格は、要求の少ないアプリケーションに必ずしも必要とは限りません。適切な 処理 と 汚染防止は 、パフォーマンスを最大化するための鍵です。

ヒント:すべてのプラスチックに興味があるかもしれません