POM、またはポリオキシメチレンは、革新的な産業である高性能熱可塑性塑性です。 1920年代に最初に合成されましたが、1950年代にのみ商業化されました。

この驚くべき材料は、例外的な強度、低摩擦、および寸法の安定性を誇っています。自動車部品から医療機器まで、POMは製品の設計と製造を変革しています。

この投稿では、POMのタイプ、プロパティ、アプリケーション、利点、短所、変更、およびその処理方法を調べます。

ポンプラスチックとは何ですか?

ポリオキシメチレン(POM) 、 アセタル, ポリアセタル、または ポリホルムアルデヒドとも呼ばれ、高性能 エンジニアリング熱可塑性形成.

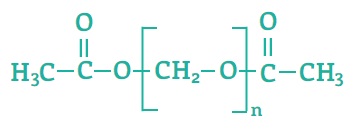

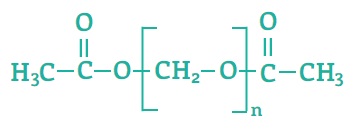

ポリオキシメチレン(POM)の分子構造

の分子構造は、 ポリオキシメチレン(POM) の繰り返し単位に基づいています ホルムアルデヒドモノマー。これらのモノマーは、2つに結合した炭素原子で構成されています のグループ。 POMの構造は (Ch₂O)Nに簡素化できます。、長いポリマー鎖を形成する式

このシンプルでありながら効果的な構造により、 半結晶性熱可塑性が発生します。その高い結晶性は、POMに顕著な強さと剛性を与えます。ポリマーチェーンはしっかりと詰め込まれ、印象的な 寸法の安定性 と 水分吸収が低いことにつながります.

POMの分子構造の重要なポイント:

この構造により、POMは環境で高性能を維持できます 精度 と 回復力が不可欠な 。

POMプラスチックの種類

POMプラスチックには、 の2つの主なタイプがあります POMホモポリマー(POM-H) と POM共重合体(POM-C)。どちらもアプリケーションに応じて独自の利点を提供しますが、構造とパフォーマンスが異なります。

POMホモポリマー(POM-H)

POM-H は単一のモノマーから作られており、より 規則的な結晶構造を提供します。このより高い結晶性は、 優れた機械的特性につながります。それはより硬く、強く、より高い 引張と圧縮負荷を処理できます。アプリケーションが高強度と低クリープを必要とする場合、POM-Hは確かな選択です。

POM-Hの重要な機能:

POMコポリマー(POM-C)

一方、 POM-Cは、 2つの異なるモノマーを重合することにより作成されます。これにより、高まり 化学的に耐性が 、 熱安定性が向上します。 POM-Hよりも特に濡れた環境では、耐久性が向上するため、センターラインの多孔性が発生しやすい傾向があります。 POM-Cは、 アルカリ性の状態でも優れています.

POM-Cの主要な機能:

ここに簡単な比較があります:

| プロパティ | POM-H | POM-C |

| 抗張力 | より高い | より低い |

| 耐薬品性 | 適度 | より高い |

| 熱安定性 | 適度 | より高い |

| 処理容易さ | 良い | より簡単に |

POMの各タイプには、環境とパフォーマンスのニーズに応じて強みがあります。

POMプラスチックの特性

POM機械的プロパティ

| プロパティ | POM-C (コポリマー) | POM-H (ホモポリマー) |

| 抗張力 | 66 MPa | 78 MPa |

| 収量での引張ひずみ | 15% | - |

| 破壊時の引張ひずみ | 40% | 24% |

| 弾性の引張弾性率 | 3,000 MPa | 3,700 MPa |

| 曲げ強度 | 91 MPa | 106 MPa |

| 弾力性の曲げ弾性率 | 2,660 MPa | 3,450 MPa |

| ロックウェルの硬度 (mスケール) | 84(ISO)、88(ASTM) | 88(ISO)、89(ASTM) |

| シャルピーインパクト(ノッチ) | 8 kj/m² | 10 kj/m² |

| izodの衝撃(ノッチ) | 1 ft.lb./in | 1 ft.lb./in |

| 密度 | 1.41 g/cm³ | 1.43 g/cm³ |

| 摩耗率 (ISO 7148-2) | 45 µm/km | 45 µm/km |

| 摩擦係数 | 0.3-0.45 | 0.3-0.45 |

POM熱特性

| 熱特性 | POM-C | POM-H |

| 融点 | 165°C | 180°C |

| 熱偏向温度(HDT) (1.9 MPa) | 100°C(ISO)、220°F(ASTM) | 110°C(ISO)、250°F(ASTM) |

| サービス温度範囲 | -50°C〜100°C | -50°C〜110°C |

| 熱伝導率 | 0.31 w/(k・m) | 0.31 w/(k・m) |

| 線形熱膨張係数(CLTE) | 110 µm/(m・k)(23-60°C) | 95 µm/(m・k)(23-60°C) |

| 最大連続サービス温度 | 100°C | 110°C |

POM化学特性

| 化学特性 | POM-C | POM-H |

| 化学耐性(pH範囲) | pH 4-13 | pH 4-9 |

| 有機溶媒に対する耐性 | 良い | 適度 |

| 加水分解に対する耐性 | 優れた(最大85°C) | 中程度(最大60°C) |

| 酸に対する耐性 | 弱酸に対する良好な耐性 | 中程度の抵抗 |

| 塩基に対する抵抗 | 弱い基盤に対する良好な抵抗 | 中程度の抵抗 |

| 強酸/塩基に対する耐性 | 貧しい | 貧しい |

| フェノールとクレソールに対する耐性 | 貧しい | 貧しい |

| 酸化剤に対する耐性 | 貧しい | 貧しい |

| 吸収 | 低い(1日0.2%) | 低い(1日0.2%) |

POM電気特性

| 電動プロパティの | 詳細 |

| 相対誘電率(1 MHzで) | 3.8 |

| 電気抵抗率 | 10^15Ω・cm |

| 誘電強度 | 200 kV/cm |

| 誘電率 | 3.7-4.0 |

| 散逸係数 | 0.005-0.008 |

| 体積抵抗率 | 10^14-10^16Ω・cm |

ポリオキシメチレン(POM)の利点

ポリオキシメチレン(POM) は、独自の利点のセットを誇りに思っており、多くの業界で頼りになる材料になっています。以下は、POMが非常に用途が広い理由を強調する重要な利点です。

高強度と重量の比率

POMはその例外的な強さで知られています 、軽量のままである間、。このバランスにより、自動車部品や産業機械など、筋力と減量の両方が重要なアプリケーションに最適です。

低摩擦と耐摩耗性

POMの傑出した特徴の1つは、 摩擦係数が低いことです。このプロパティはを含むアプリケーションの摩耗を大幅に削減します。 スライドまたは回転部品、ギアやベアリングなどのそれは自己潤滑材であり、要求の厳しい環境での寿命を促進します。

寸法安定性

POMは 優れた次元の安定性を維持しています。 、変動する温度や湿度レベルでもこの特性により、精密な部品に最適であり、材料が時間の経過とともに形状とサイズを保持することを保証します。これは、高性能アプリケーションで重要です。

化学的および水分耐性

POMは 化学物質や水分に対する優れた耐性を示しています。それは非常に少ない水を吸収し、、特にアルカリ性環境で、を含むアプリケーションには信頼できる選択肢となります。 湿潤または化学物質が多い状態 ポンプやバルブなどの

加工性の容易さ

POMがメーカーに好まれる理由の1つは、その 機械加工の容易さです。高精度で掘削、粉砕し、回転することができ、複雑な部品を大量に作成するのに最適な選択肢になります。

優れた電気断熱

POMは 強力な電気断熱材を提供し、電気部品に優先材料になります。誘電特性は、電子システムを電気干渉から保護するのに役立ち、スイッチ、リレー、コネクタに役立ちます。

自己潤滑特性

のおかげで 自己潤滑の性質、POMは機械システムでの外部潤滑剤の必要性を減らします。このプロパティは、その低摩擦と組み合わせて、ブッシングやローラーなどのコンポーネントの寿命を延ばすのに役立ちます。

審美的に心地よい表面仕上げ

機能を超えて、POMは 美的表面仕上げを提供します。光沢のある滑らかな外観により、 露出した部品、特に消費財や洗練された外観が必要な工業デザインに適しています。

FDAに準拠したグレードが利用可能です

などの業界向けに 食品加工やヘルスケア、POMは FDAに準拠した成績を提供しています。これらのグレードは、食品および医療機器と直接接触するために安全であり、厳しい安全基準へのコンプライアンスを確保しています。

| POMアドバンテージの | 利点 |

| 高強度と重量の比率 | 軽量でありながら耐久性のあるアプリケーションに最適です |

| 低摩擦と耐摩耗性 | メンテナンスを削減し、寿命を延ばします |

| 寸法安定性 | 経時的およびストレス下での精度を維持します |

| 化学的および水分耐性 | 湿った化学環境ではうまく機能します |

| 加工性の容易さ | 正確で効率的な製造を可能にします |

| 優れた電気断熱 | 電子コンポーネントを干渉から保護します |

| 自己潤滑特性 | 可動部品のメンテナンスコストを削減します |

| 美的表面仕上げ | 露出した洗練されたコンポーネントに適しています |

| FDAに準拠したグレードが利用可能です | 食品および医療機器のアプリケーションに安全です |

ポリオキシメチレン(POM)の欠点

は POMプラスチックに 多くの利点がありますが、特定のアプリケーションで考慮する必要があるいくつかの欠点があります。

不十分なUV安定性

POMの大きな制限の1つは、 紫外線に対する抵抗が不十分です。長期間にわたって直射日光にさらされると、劣化し、変色、包含、強度の喪失につながります。 UV暴露が予想される場合、UV安定剤が必要です。

制限された化学耐性

POMは多くの化学物質に抵抗しますが、 強酸や塩基に対して脆弱です。攻撃的な化学物質への長期にわたる曝露は、劣化を引き起こす可能性があり、POMは余分な予防策なしに過酷な化学環境に適していません。

熱制限

POMは、適切な安定剤なしで高温で劣化できます 。その限界を超えて熱への連続的な曝露は、構造的な故障と機械的性能の低下につながる可能性があります。要求の厳しいアプリケーションの温度制約を説明することが重要です。

結合の課題

POMの 表面エネルギーは低く、表面処理なしで結合または接着を困難にします。 POMと他の材料の間に強い結合を作成するには、特別な接着剤と準備方法が必要であり、製造プロセスを複雑にすることができます。

成形の高い収縮

成形プロセス中、 POMは高い収縮を示し、寸法の精度に影響を与える可能性があります。メーカーは、特に精度のアプリケーションで、この問題を補うために、カビの設計と冷却プロセスを慎重に制御する必要があります。

コストに関する考慮事項

POMは、 比較的高価です。 多くの商品プラスチックよりもこの高いコストは、特にコスト効率が重要な場合、大規模生産のための材料を選択する要因になる可能性があります。

難燃剤なしの非常に可燃性

POMは 非常に可燃性です。 自然な形で難燃剤がなければ、燃焼が容易に燃え、燃焼は有毒ガスを放出します。厳格な火災安全要件を備えたアプリケーションでは、追加の治療が必要です。

| 欠点の | 影響 |

| 不十分なUV安定性 | UV安定剤なしの日光の中で劣化します |

| 制限された化学耐性 | 強酸や塩基に対して脆弱です |

| 熱制限 | 安定剤なしで高温で故障します |

| 結合の課題 | 表面処理なしで結合するのは困難です |

| 成形の高い収縮 | 製造中の寸法精度に影響します |

| コストに関する考慮事項 | コモディティプラスチックに比べて高いコスト |

| 非常に可燃性 | 難燃剤なしで簡単に火傷します |

ポリオキシメチレン(POM)の応用

ポリオキシメチレン(POM)は、その強度、寸法の安定性、および低摩擦のために、幅広い産業で使用される多用途のエンジニアリングプラスチックです。以下は、POMが優れている重要なアプリケーションです。

自動車産業

ポンはあなたの車をスムーズに走らせ続けます。で使用されています:

燃料システムコンポーネント

ギアとブッシング

バルブとドアハンドル

インテリアトリムピース

これらの部分は、POMの強さ、低摩擦、および耐薬品性の恩恵を受けます。

電気および電子機器

エレクトロニクスの世界では、POMは重要な役割を果たしています。あなたはそれを見つける:

コネクタとスイッチ

リレーハウジング

絶縁コンポーネント

サーキットブレーカー

POMの電気断熱特性により、これらのアプリケーションに最適です。

消費財

ポンは日常のアイテムにあなたの周りにあります:

ジッパーとバックル

ノブとハンドル

ファスナーとおもちゃ

荷物コンポーネント

その耐久性と魅力的な仕上げにより、消費者製品に最適です。

医療機器

ヘルスケアでは、POMは信頼性と安全性を保証します。

手術器具

ドラッグデリバリーシステム

歯科用部品

整形外科インプラント

POMの生体適合性と耐薬品性耐性は、医療用途で重要です。

産業機械

POMは産業を動かし続けます:

コンベアシステム部品

ギアとベアリング

バルブコンポーネント

ローラーとスプロケット

耐摩耗性と強度により、頑丈なアプリケーションに最適です。

流体処理システム

液体の管理に関しては、POMは輝いています。

ポンプとバルブ

装備と備品

カップリング

配管コンポーネント

ここでは、POMの耐薬品耐性と低水分吸収が重要です。

食品加工

POMは安全な食品の取り扱いを保証します:

コンベアベルト

包装機械部品

食品取り扱い装置

ストレージコンテナ

食品グレードPOMは、これらのアプリケーションの厳格な安全基準を満たしています。

スポーツとレクリエーション

POMはプレイタイムにパフォーマンスを追加します:

スキーバインディング

アーチェリー機器

自転車コンポーネント

釣りのリール

その衝撃耐性と低摩擦特性は、スポーツ用品を強化します。

航空宇宙

空でさえ、ポムには場所があります:

構造コンポーネント

ギアとベアリング

インテリアフィッティング

燃料システムの部品

POMの軽量の強度は、航空宇宙アプリケーションで価値があります。

その他のアプリケーション

POMの汎用性は他の多くの分野にまで及びます:

繊維機械部品

楽器コンポーネント

建設ハードウェア

農業機器

| 業界の | 一般的なPOMアプリケーション |

| 自動車 | 燃料システムコンポーネント、ギア、ブッシング、バルブ |

| 電気/電子機器 | コネクタ、スイッチ、リレーハウジング、絶縁体 |

| 消費財 | ジッパー、バックル、ノブ、ファスナー、おもちゃ |

| 医療機器 | 手術器具、薬物送達システム、歯科部門 |

| 産業機械 | コンベアコンポーネント、ギア、ベアリング、バルブ部品 |

| 流体処理 | ポンプ、バルブ、インペラ、フィッティング |

| 食品加工 | 包装機械、FDA準拠コンポーネント |

| スポーツ/レクリエーション | スキーバインディング、アーチェリー機器、自転車部品 |

| 航空宇宙 | 構造コンポーネント、ギア、ベアリング |

| その他 | テキスタイル機械、楽器、建設ハードウェア |

POMプラスチック修正

ポリオキシメチレン(POM)を変更して、特定のアプリケーションでのパフォーマンスを向上させることができます。これらの変更は、POMの特性を調整し、業界全体でさらに多目的にします。

影響の変更

より丈夫なポンが欲しいですか?インパクトの変更が答えです。 POMとエラストマーまたはその他の丈夫なポリマーをブレンドします。このプロセス:

衝撃強度を改善します

靭性を高めます

柔軟性を高めます

衝撃修飾POMは、ショックや振動に耐える必要がある部品に最適です。

強化

より強いポンが必要ですか?筋肉を追加しましょう。次のような素材を混ぜ合わせます。

これらの補強材は後押しします:

強化されたPOMは、高負荷アプリケーションと構造部品に最適です。

低摩擦修正

POMはすでに低摩擦を持っていますが、さらに滑らかにすることができます。追加:

利点は次のとおりです。

摩擦係数がさらに減少しました

耐摩耗性の改善

強化された自己潤滑特性

これらの変更により、POMはベアリングやスライドコンポーネントに最適です。

食品グレードの変更

最初に安全!食品グレードのPOMは、厳格な規制要件を満たしています。私たちはこれを達成します:

FDAが承認した添加剤を使用します

特別な処理技術の実装

厳密なテストと認証

食品グレードのPOMは、食品加工装置や包装に不可欠です。

UV耐性の変更

ポンを太陽にしましょう。 UV安定剤と吸収体を次のように追加します。

変色を防ぎます

機械的特性を維持します

屋外寿命を延長します

UV耐性POMは、外部の自動車部品や屋外機器にとって重要です。

ナノコンポジットの変更

いくつかのハイテク微調整の時間。次のようなナノ材料を組み込みます。

カーボンナノチューブ(CNT)

ナノクレイ

金属酸化物ナノ粒子

これらの小さな追加は、大きな改善につながる可能性があります。

強化された機械的特性

熱安定性が向上しました

より良いバリア特性

NanoComposite POMは、要求の厳しいアプリケーションでパフォーマンスの境界を押します。

POMの変更の簡単な概要を次に示します:

| 変更 | キー添加剤の | 主な利点 |

| インパクト | エラストマー | タフネス、柔軟性 |

| 強化 | ガラス/炭素繊維 | 強さ、剛性 |

| 低摩擦 | PTFE、シリコン | 摩耗の減少、より良い潤滑 |

| 食品グレード | FDA承認添加剤 | 食品の接触に安全です |

| UV耐性 | UV安定剤 | 屋外の耐久性 |

| ナノコンポジット | ナノマテリアル | 全体的なパフォーマンスが向上します |

これらの変更は、POMの機能を拡大し、業界全体でさらに多目的で価値のあるものにします。

POMプラスチック処理方法

POMプラスチックは、さまざまな方法で処理でき、それぞれがさまざまなアプリケーションに特定の利点を提供します。以下は、POMコンポーネントを形作って生成するために使用される最も一般的な手法です。

射出成形

射出成形は、 です。 最も広く使用されている方法 POMにに最適であり、 大量生産 を作成できるようにします。 複雑なジオメトリ 高精度でこの方法は非常に効率的であり、自動車や電子機器などの業界で頻繁に採用されています。

| 射出成形の | 詳細の利点 |

| 大量生産 | 大量製造に費用対効果が高い |

| 複雑なジオメトリ | 複雑な形状とデザインを有効にします |

| 厳しい許容範囲 | 精密成分の高精度を達成します |

押し出し

、 押出プロセスは 生成するために使用されます。 シート、ロッド、チューブを POMからこれらの部品はしばしば 半仕上げられており 、 さらに機械加工する必要があります。押出の 正確な仕様を満たすために、切断、ターニング、フライス式など、

| の利点 | 詳細 |

| 継続的な生産 | 長い長さの材料を生成します |

| 汎用性の高い形 | ロッド、シート、チューブに適しています |

| さらなる機械加工 | 多くの場合、最終パーツの形成に必要です |

機械加工

POMは、製粉や掘削などのプロセスを含む加工に ますい 非常, 。そのに 適してにより、POMは 寸法の安定性を必要とする部品に最適です 緊密な許容範囲。この方法は、航空宇宙産業や医療機器産業などの精度が重要な場合に一般的に使用されます。

3D印刷

POMは、 を使用して処理することもできます 3D印刷 技術、特に 融合フィラメント製造(FFF) および 選択的レーザー焼結(SLS)。あまり一般的ではありませんが、3Dプリンティングは 複雑なプロトタイプ と小規模な生産の実行を可能にします。従来の成形が費用がかかりすぎたり、時間がかかる可能性があるアプリケーションに特に役立ちます。

| 3D印刷の | 詳細の利点 |

| プロトタイプ作成 | 複雑でカスタムデザインの生産に最適です |

| リードタイムの短縮 | 小規模な走行のためのより速い生産 |

| 柔軟な設計変更 | プロトタイプの設計に変更を加えるのは簡単です |

POMプラスチックで設計

を使用してコンポーネントを設計する場合 POMプラスチック、特定の設計要素に注意することで、パフォーマンスと製造効率を大幅に向上させることができます。留意すべき重要な考慮事項は次のとおりです。

壁の厚さの考慮事項

壁の厚さを正しくすることが重要です。これがあなたが知っておくべきことです:

プロのヒント:rib骨またはガセットを使用して、全体的な厚さを増やすのではなく、薄い壁を補強します。

成形用のドラフト角度

ドラフト角度は、射出成形の友達です。彼らは、部品が金型から簡単にリリースされるのを助けます。

POMについては、考えてみてください。

最小ドラフト角:0.5°

推奨ドラフト角度:1°〜2°

テクスチャサーフェスのドラフトを増やします

覚えておいてください:ドラフトが増えると、排出が容易でマークが少なくなります。

スナップフィットとリビングヒンジ

POMの柔軟性により、スナップフィットとリビングヒンジに最適です。それらを設計する方法は次のとおりです。

スナップフィット:

生きているヒンジ:

厚さを0.3〜0.5 mmに保ちます

厚さの半分に等しいヒンジの半径を使用します

これらの機能は、部品数とアセンブリ時間を短縮できます。

鋭いコーナーを避けます

鋭い角はストレス濃縮器です。 POMパーツにとっては悪いニュースです。その代わり:

滑らかな曲線は、より強く、より耐久性のある部分になります。

収縮を考慮します

ポンは冷めると縮小します。あなたのデザインでそれを計画してください。

典型的な収縮率:

POMホモポリマー:1.8%から2.2%

POMコポリマー:1.5%から2.0%

収縮に影響する要因:

カビの空洞をわずかに主張することで補償します。

これがPOMパーツのクイックデザインチェックリストです:

| デザイン要素の | 推奨 |

| 壁の厚さ | 1.5-3.0 mm |

| ドラフト角度 | 1°-2° |

| コーナー半径 | 0.5 mm以上 |

| スナップフィットアンダーカット | 1.0-1.5×厚さ |

| 生きているヒンジの厚さ | 0.3-0.5 mm |

| 収縮手当 | 1.5%-2.2% |

POMプラスチックを他の材料と比較します

他の人気のある資料に対してポンパックしましょう。多くのアプリケーションの最大の選択肢であることが多い理由がわかります。

POM対ナイロン:どちらが良いですか?

POMとナイロンはどちらも多用途の熱可塑性プラスチックです。しかし、彼らは彼ら自身の強みを持っています:

POMの利点:

より良い寸法安定性

水分吸収が低い

耐摩耗性が高い

機械加工が簡単です

ナイロンの利点:

より高い衝撃強度

いくつかの物質に対するより良い耐薬品性

多くの場合、コストが低くなります

より高い耐熱性

湿った環境で精密部品にPOMを選択してください。タフネスと耐熱性が必要な場合は、ナイロンに行きます。

POMプラスチックvs.ポリブチレンテレフタレート(PBT)

POMとPBTは、多くの場合、エンジニアリングアプリケーションの首と首です。それを分解しましょう:

POM強み:

摩擦係数が低い

より良い耐摩耗性

より高い剛性

優れた寸法安定性

PBT強度:

より良い電気的特性

より高い耐熱性

成形が簡単です

多くの場合、より費用対効果が高くなります

POMは機械的アプリケーションで輝いています。 PBTは、電気的および高熱シナリオでリードしています。

POMが他のエンジニアリングプラスチックと比較する方法

POMは、多くのエンジニアリングプラスチックに対して独自のものを保持しています。ここに簡単な比較があります:

| プロパティ | POM | ABS | PC | PEEK |

| 強さ | 高い | 適度 | 高い | 非常に高い |

| 剛性 | 高い | 適度 | 高い | 非常に高い |

| 耐摩耗性 | 素晴らしい | 貧しい | 適度 | 素晴らしい |

| 耐薬品性 | 良い | 適度 | 貧しい | 素晴らしい |

| 料金 | 適度 | 低い | 適度 | 非常に高い |

POMは、合理的なコストでバランスの取れたプロパティの組み合わせを提供します。それはしばしば次のようになります:

高い精度を必要とする部品

可動部品のあるコンポーネント

低摩擦が必要なアプリケーション

Peekは極端な条件でPOMを上回るかもしれませんが、はるかに高い価格です。 ABSは安価ですが、POMの機械的特性に一致することはできません。

材料の選択は特定のニーズに依存することを忘れないでください。次の要因を考慮してください:

結論

POMプラスチック、またはポリオキシメチレンは、 高強度の, 低摩擦と 優れた寸法の安定性を提供します。これは、などの業界の重要な材料です 自動車用, エレクトロニクスや 医療機器。におけるPOMの役割は、その 現代の製造 ために成長し続けています 汎用性 と 耐久性の。備えたコンポーネントが必要であるかどうかにかかわらず 耐薬品性 または 精度を、POMはさまざまなアプリケーションで信頼できるパフォーマンスを提供します。

ヒント:すべてのプラスチックに興味があるかもしれません