日常のアイテムが耐久性があり、軽量で、費用対効果が高いのはなぜですか?答えはPPプラスチックにあります。包装から自動車部品まで、ポリプロピレン(PP)は近代的な製造の基礎となっています。

この投稿では、その独自のプロパティ、さまざまなタイプ、さまざまな業界のアプリケーション、およびその処理方法と修正について学びます。 PPプラスチックが今日の世界で不可欠な素材である理由を発見するために読み続けてください。

PPプラスチックとは何ですか?

ポリプロピレン(PP)は汎用性のある熱可塑性ポリマーです。それは、重合プロセスを通じてプロピレンモノマーから作られています。

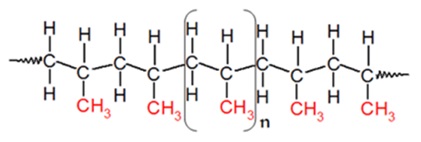

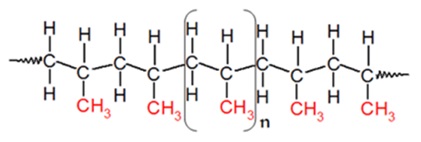

PPの化学式は(C3H6)nです。 「n」は、ポリマーチェーン内の繰り返しユニットの数を表します。

ppの分子構造

このプラスチックは半剛性で丈夫です。また、密度が約0.9 g/cm³。

PPには優れた耐薬品性があります。それは酸、塩基、および多くの溶媒に対してうまく立ち上がっています。

ポリプロピレンの特性

ポリプロピレン(PP)は、特性のユニークな組み合わせを誇っています。これらは、多数のアプリケーションに多目的で人気のある選択肢となります。

物理的特性

密度: PPは、他のプラスチックと比較して密度が低くなっています。 0.895から0.92 g/cm⊃3の範囲;

融点: PPの融点は比較的高くなっています。

ホモポリマーは160-165°Cで溶けます

共重合体は135-159°Cで溶けます

結晶性: PPは半結晶ポリマーです。その結晶性は、剛性や不透明度などの特性に影響します。

強度と剛性: PPは、その重量に優れた強度と剛性を提供します。これは、特にホモポリマーと充填グレードに当てはまります。

化学的性質

機械的特性

衝撃強度: PP、特に共重合体は、衝撃強度が良好です。これは、衝撃修飾子でさらに強化できます。

疲労抵抗: PPには優れた疲労抵抗があります。繰り返しのストレスや振動に耐えることができます。

クリープ抵抗: PPは持続的な負荷の下で変形に抵抗します。これにより、構造用途に適しています。

熱特性

PPは、高温でその特性を十分に保持します。

電気

PPは優れた電気絶縁体です。

光学特性

PPの光学特性は、グレードと添加物によって異なります。

これらのプロパティの組み合わせにより、PPは多様なアプリケーションに適しています。

その軽量は、輸送コストを削減し、薄壁の部品の生産を可能にします。

耐薬品性により、PPをクリーナー、溶剤、および溶剤の包装に使用できます。 医療製品.

ヒンジ、スナップフィット、可動部品のための良い衝撃と疲労抵抗に合わせて。

高HDTと良好な電気特性により、PPは電化製品や電気部品に最適です。

清澄化されたPPライバルの光学特性は、アクリルのようなより高価なプラスチックです。

アプリケーション

| プロパティ | アドバンテージ | アプリケーションのPPプロパティの利点 |

| 低密度 | 軽量製品 | 自動車部品 |

| 耐薬品性 | 過酷な環境での耐久性 | 化学容器 |

| 高い融点 | ホットフィルアプリケーションに適しています | 食品包装 |

| 疲労抵抗 | ストレス下で長続きします | 生きているヒンジ |

| 電気断熱 | 電気アプリケーションの安全性 | ケーブル断熱材 |

これらのプロパティを理解することは、検討する際に重要です ポリプロピレン射出成形。 製造ニーズのための

ポリプロピレンの種類

ポリプロピレン(PP)にはいくつかの異なるタイプがあります。それぞれがユニークなプロパティと利点を提供します。

ホモポリマーpp

ホモポリマーPPは最も一般的なタイプです。これは、多くのアプリケーションで使用される汎用グレードです。

プロパティと特性:

半結晶と剛性

高強度と重量の比率

良好な耐薬品性と溶接性

優れた水分障壁

一般的なアプリケーション:

ランダム共重合体pp

ランダムコポリマーには、少量のエチレンが含まれています。これにより、それらはホモポリマーとは異なります。

ホモポリマーとどのように異なるか:

エチレンは通常の構造を破壊します

低い融点と結晶性

明快さと柔軟性が向上しました

明確さと柔軟性の向上:

透明なアプリケーションに適しています

特に低温での耐性の良い耐性

より絞りやすく曲げやすい

典型的な用途:

柔軟なパッケージ(映画、バッグ)

医療用液体容器とチューブ

絞り可能なボトルと閉鎖

家庭用品と電化製品

ブロック共重合体(衝撃共重合体)pp

衝撃コポリマーとしても知られるブロック共重合体には、より多くのエチレンが含まれています。ランダムにではなくブロックに組み込まれています。

衝撃強度を改善するためのエチレンの組み込み:

エチレンブロックは、衝撃修飾子として機能します

ホモポリマーよりも著しく高い耐衝撃性

ppの剛性と耐熱性を維持します

タフネスを必要とするアプリケーション:

自動車バンパーとエクステリアトリム

荷物とスポーツ用品

おもちゃとレクリエーション製品

大きなアプライアンス部品

特別なPPタイプ

いくつかの特殊なPPタイプが開発されました。特定のアプリケーション用のユニークなプロパティを提供します。

高溶融強度pp:

拡張PP(EPP):

PPビーズから作られた閉鎖泡

衝撃吸収が良好な非常に軽量

保護パッケージおよび自動車部品で使用されます

主PPタイプのクイック比較は次の

| な | とおり | 。 | です |

| 強さ | 最高 | 適度 | 高い |

| 剛性 | 最高 | 適度 | 高い |

| 耐衝撃性 | 最低 | 適度 | 最高 |

| 明確さ | 半透明 | 透明 | 不透明 |

| 耐薬品性 | 素晴らしい | 良い | 良い |

| 耐熱性 | 最高 | 適度 | 高い |

PPプラスチックのアプリケーション

ポリプロピレン(PP)は真の主力材料です。その汎用性により、幅広い産業やアプリケーションで使用できます。

パッケージング

PPは、パッケージングに人気のある選択肢です。プロパティとコストの優れたバランスを提供します。

フードパッケージ:

医療包装:

丸薬やカプセル用のブリスターパック

デバイス用の滅菌バリアパッケージ

IVバッグとチューブ

ラボウェアとサンプルコンテナ

消費者製品:

化粧品の瓶とコンパクト

シャンプーボトル

ストレージビンやピッチャーなどの家庭用品

自動車

PPは、自動車アプリケーションで広く使用されています。信頼できるパフォーマンスを提供しながら、体重とコストを削減するのに役立ちます。

インテリアトリム:

ドアパネルと柱のカバー

機器パネルとダッシュボードコンポーネント

センターコンソールとストレージコンパートメント

シートバックとヘッドレスト

フード下のコンポーネント:

バッテリーケースとトレイ

ブレーキ、冷却剤、洗濯液用の液体貯水池

エンジンカバーとシュラウド

空気吸気マニホールド

バンパーとエクステリアトリム:

バンパーフェイシアとエネルギー吸収体

グリルとボディサイドモールディング

ミラーハウジングとホイールカバー

ロッカーパネルとアンダーボディシールド

医学

PPの不活性と滅菌に対する耐性により、医療用途に優先される材料になります。

シリンジとバイアル:

使い捨て注射器

事前に済み、ドラッグデリバリーデバイス

液体および固体用量のバイアル

IVコネクタとバルブ

医療機器:

吸入器とネブライザー

手術器具の処理

使い捨ての鉗子、クランプ、トレイ

耳鏡鏡と分配ペン

実験用品:

ペトリ皿とサンプル容器

ビーカーと卒業シリンダー

ピペットとピペットのヒント

遠心管とマイクロタイタープレート

テキスタイル

PPファイバーとファブリックは、さまざまな繊維アプリケーションで使用されています。彼らは強度、耐薬品性、および低水分吸収を提供します。

衣類、室内装飾品、カーペットの繊維:

サーマルアンダーウェアとベースレイヤー

スポーツとアクティブウェア

家具と自動車用の室内装飾用ファブリック

カーペット繊維とバッキング

不織布ファブリック:

使い捨ての医療用ガウン、マスク、靴のカバー

空気と液体のろ過培地

おむつと女性の衛生製品

侵食制御のためのジオテキスタイル、土壌安定化

電気および電子機器

PPは、優れた誘電特性を備えた優れた絶縁体です。電気コンポーネントおよび電子コンポーネントで広く使用されています。

ワイヤとケーブルの断熱材:

電化製品と車両の電気配線

電力と電気通信のためのケーブルジャケット

トランスとコンデンサの断熱

コネクタとスイッチ:

電気コネクタ用のハウジング

ボディとカバーを切り替えます

ソケットとプラグ

ジャンクションボックスとアウトレットカバー

PPの構造的利点により、多くの電気的および電子的なアプリケーションに適しています。

その軽量は、デバイスと機器の全体的な重量を減らします。

化学耐性は、油、溶媒、およびその他の腐食性物質から保護します。

寸法の安定性により、温度の変化にもかかわらず部品が形状を維持します。

誘電率が高いと、故障とアークが防止されます。

建設および建築材料

PPは、耐久性、耐薬品性、および低コストのために建設にますます使用されています。

多くのポリプロピレンパイプ継手

パイプとフィッティング:

温水と冷水の配管パイプ

下水道と排水管

ガス分布パイプ

圧縮空気および空気圧チューブ

断熱材:

壁と屋根のフォーム断熱材

放射加熱および冷却パネル

HVACダクトとパイプの断熱

蒸気の障壁とハウスワップ

ポリプロピレンの処理

ポリプロピレン(PP)は汎用性の高い熱可塑性物質です。さまざまな方法を使用して、幅広い製品を作成することができます。

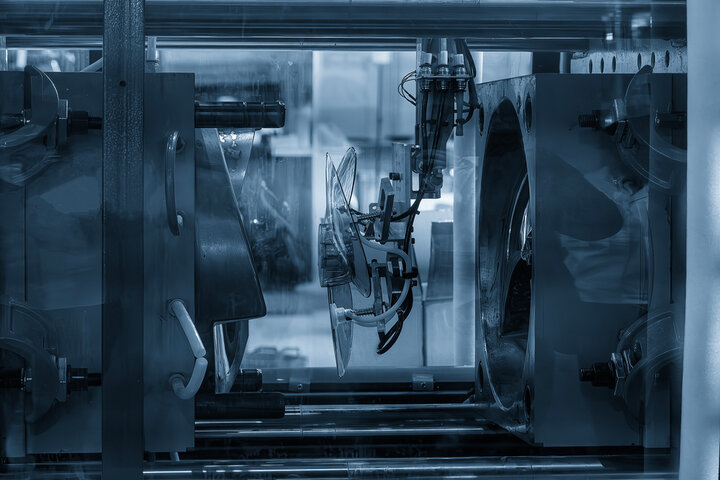

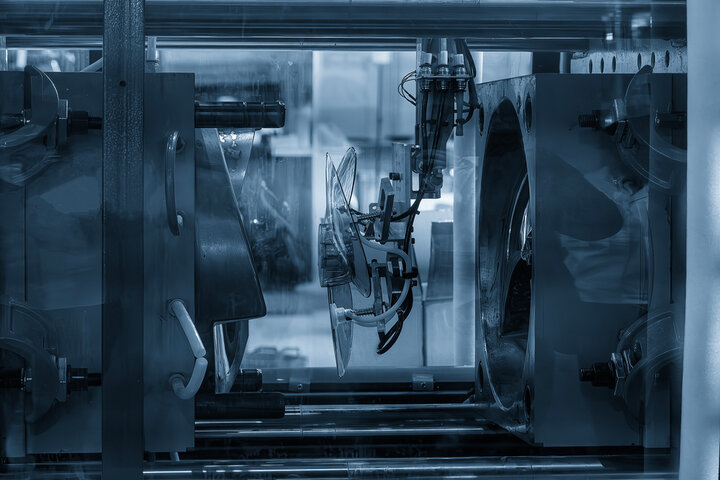

注入機

射出成形

射出成形は、PPを処理するための最も一般的な方法です。複雑な形状と厳しい許容範囲を持つ部品を作るために使用されます。

プロセス説明:

重要なパラメーター:

溶融温度:200-300°C(392-572°F)

カビの温度:20-80°C(68-176°F)

噴射圧力:50-200 MPa(7,250-29,000 psi)

保持圧力:30-150 MPa(4,350-21,750 psi)

噴射速度:50-150 mm/s(2-6インチ)

PP成形を成功させるためのヒント:

押し出し

押し出しは、連続プロファイルを作成するために使用されます。例には、シート、フィルム、パイプ、チューブが含まれます。

フィルムとシートの押し出し:

パイプとプロファイルの押し出し:

PPは、形状のダイを介して押し出されます

押出物は、水浴または空気で冷却されます

寸法は、ダイサイズと離陸速度によって制御されます

パイプは柔軟性のために波打つことができます

重要なプロセス変数:

溶融温度:180-250°C(356-482°F)

ダイ温度:200-230°C(392-446°F)

押出器のネジ速度:20-150 rpm

離陸速度:1-50 m/min(3-164 ft/min)

ブロー成形

ブローモールディングは、中空の部品を作るために使用されます。例には、ボトル、タンク、自動車ダクトが含まれます。

押出ブローモールディング:

溶融PP(パリソン)のチューブが押し出されます

パリソンは型に固定され、空気で膨らんでいます

部品は冷却し、型から排出されます

インジェクションブローモールディング:

熱成形

熱成形は、大きな薄壁の部品を作るために使用されます。例には、パッケージングトレイ、アプライアンスライナー、自動車パネルが含まれます。

真空形成:

圧力形成:

真空形成に似ていますが、空気圧が正です

より鋭い詳細とより深い抽選を可能にします

真空形成よりも厚いシートを形成できます

課題と考慮事項

各処理方法には独自の課題があります。一般的な考慮事項には次のものがあります。

PPには、他のプラスチックと比較して狭い処理ウィンドウがあります

その高い結晶性のために、ゆがみと収縮が起こりやすい

核形成剤は、寸法の安定性を改善できます

カビとダイのデザインは、適切な充填と冷却に重要です

プロセス条件は、一貫した品質のために慎重に制御する必要があります

これらの課題にもかかわらず、PPは処理する寛容な資料です。その低溶融粘度と高い溶融強度により、高速操作に適しています。

PPプラスチックの変更

ポリプロピレン(PP)は、その特性とパフォーマンスを向上させるために、さまざまな方法で変更できます。

充填および強化されたpp

PPにフィラーと補強材を追加すると、その剛性、強度、および寸法の安定性が向上します。

剛性のためのタルクの詰め物:

ガラスおよび炭素繊維の補強材:

ガラス繊維はPPの強度と剛性を大幅に高めることができます

炭素繊維は、密度が低いため、さらに高い強度と剛性を提供します

繊維強化PPは、構造およびエンジニアリングアプリケーションで使用されます

コスト削減のための炭酸カルシウム:

影響の変更

PPは、特に低温での衝撃強度が比較的低くなっています。衝撃修飾子を追加して、その靭性を改善できます。

タフネスを改善するためのエラストマーの添加:

エチレンプロピレンラバー(EPR)やエチレンプロピレンジエンモノマー(EPDM)などのエラストマーが一般的に使用されています

それらは衝撃エネルギーを吸収する別のゴム状の段階を形成します

衝撃修飾PPは、自動車バンパー、電化製品、消費者製品で使用されています

使用するインパクト修飾子の種類:

EPRとEPDMはPPの最も一般的な影響修飾子です

他のタイプには、ポリイソブチレン(PIB)、スチレン - エチレン - ブチレン - スチレン(SEBS)、および熱可塑性ポリオレフィンエラストマー(TPOS)が含まれます。

インパクト修飾子の選択は、特定のパフォーマンス要件と処理条件に依存します

難燃剤pp

PPは可燃性材料ですが、添加物を使用することで難燃性することができます。

添加剤および反応性の炎遅延剤:

UL94評価:

UL94は、プラスチック材料の可燃性のための標準的なテスト方法です

評価の範囲は、HB(水平燃焼)からV-0(垂直燃焼、自己療法)まで

難燃性PPは、添加物の適切な組み合わせでV-0評価を達成できます

導電性pp

PPは電気絶縁体ですが、導電性フィラーを添加することで導電性にすることができます。

カーボンブラックまたは金属繊維の追加:

それらはより高い導電率を提供しますが、より高価です

低濃度で導電性ネットワークを形成します(<10%)

カーボンブラックは、ppの一般的な導電性フィラーです

ステンレス鋼やニッケルのような金属繊維も使用できます

ESDおよびEMIシールドのアプリケーション:

例には、電子デバイス用のエンクロージャーとケーブルシールドが含まれます

例には、電子コンポーネントのパッケージングと静的な散逸床が含まれます

導電性PPは、静電放電(ESD)保護に使用されます

また、電磁干渉(EMI)シールドを提供することもできます

明確化されたpp

PPは自然に半透明ですが、明確なエージェントを使用することで透明にすることができます。

明確なエージェントによる透明性の向上:

明確化剤は、より小さく、より均一な結晶の形成を促進する核形成剤です

例には、ソルビトールベースのクラリフィエと有機リン酸塩が含まれます

PPの透明度をガラスやポリカーボネートに似たレベルに向上させることができます

消費者製品の用途:

持続可能なオプション

PPは、リサイクルコンテンツまたはバイオベースの原材料を使用することにより、より持続可能にすることができます。

リサイクルPP:

例には、自動車部品、家具、建設資材が含まれます

PPは、最も広くリサイクルされたプラスチックの1つです

リサイクルされたPPは、非食品接触アプリケーションで使用できます

適切に洗浄して除染した場合、食品接触アプリケーションでも使用できます

バイオベースのPP:

バイオベースのPPは、サトウキビやトウモロコシなどの再生可能な原材料から作られています

従来のPPと同じプロパティを持っていますが、二酸化炭素排出量が少ない

バイオベースのPPはまだ商業化の初期段階にありますが、成長の大きな可能性があります

これらは、特定のニーズに合わせてPPを変更する方法のほんの一部です。その汎用性と適応性により、PPは引き続き多くの業界にとって選択の資料となります。

他のプラスチックとの比較

ポリプロピレン(PP)は、他の熱形成と比較されることがよくあります。いくつかの一般的な材料に対してどのように積み重なっているか見てみましょう。

PP対PE

ポリエチレン(PE)は別のポリオレフィンです。 PPと多くの類似点を共有しています。

類似点:

違い:

PPは、PEよりも強度と剛性が高くなっています

また、耐熱性と透明性が向上しています

一方、PEは低温衝撃強度が優れています

また、より柔軟で密閉しやすいです

PPとPEの間で選択:

高い剛性と耐熱性を必要とするアプリケーションの場合、PPがより良い選択です

例には含まれます 自動車部品、電化製品、電子レンジ容器

柔軟性と低温靭性を必要とするアプリケーションには、PEが推奨されます

例には、絞りボトル、おもちゃ、柔軟なパッケージが含まれます

私たちのガイドでポリエチレンの種類の違いについてもっと知ることができます HDPEとLDPEの違い.

PP対PET

ポリエチレンテレフタレート(PET)は、一般的な熱可塑性ポリエステルです。パッケージングアプリケーションでよく使用されます。

各素材の強み:

ペットは、PPよりも強度、剛性、バリア特性が高い

また、明確さと光沢が向上しています

一方、PPはPETよりも軽量で安価です

また、化学耐性が優れており、成形が簡単です

パッケージングアプリケーション:

ペットは、飲料ボトル、特に炭酸ソフトドリンクと水に広く使用されています

優れた酸素バリアを提供し、簡単にリサイクルできます

PPは食品包装、特に電子レンジの再加熱を必要とする製品に使用されます

また、糸の形成が良好なため、ボトルキャップや閉鎖にも使用されています

PP対エンジニアリングプラスチック

ナイロン、アセタル、ポリカーボネートなどのエンジニアリングプラスチックは、PPよりも高いパフォーマンスを提供します。しかし、彼らはまたより高いコストで来ます。

コストとパフォーマンスの考慮事項:

エンジニアリングプラスチックは、PPよりも高い強度、剛性、温度抵抗を提供できます

また、より良い寸法の安定性と耐摩耗性もあります

ただし、ポンドあたりPPよりも2〜10倍かかる可能性があります

また、より高い加工温度とより高価なツールが必要です

高コストのプラスチックをPPに置き換える:

多くのアプリケーションでは、PPはエンジニアリングプラスチックよりも低コストで適切なパフォーマンスを提供できます

例には、自動車のインテリア部品、アプライアンスコンポーネント、消費者製品が含まれます

PPは、ガラス繊維で補強したり、その特性を改善するために修正された衝撃で補強できます

また、エンジニアリングプラスチックとブレンドして、パフォーマンスを維持しながらコストを削減することもできます

PPが特定のアプリケーションのエンジニアリングプラスチックと比較する方法の詳細については、ガイドをチェックしてください。 ポリプロピレン射出成形.

PPとPE、PET、およびエンジニアリングプラスチックとの簡単な比較は次のとおりです。

| プロパティ | PP | PE | PET | エンジニアリングプラスチック |

| 密度(g/cm³) | 0.90 | 0.95 | 1.37 | 1.10-1.40 |

| 引張強度(MPA) | 30 | 20 | 50 | 50-100 |

| 曲げ弾性率(GPA) | 1.5 | 1.0 | 2.5 | 2.0-5.0 |

| 熱偏向温度(°C) | 100 | 80 | 75 | 100-150 |

| 価格($/kg) | 1.50 | 1.30 | 2.00 | 5.00-20.00 |

もちろん、これらは単なる一般的な比較です。材料の特定の選択は、アプリケーションの要件とコストの制約に依存します。特定の製造プロセスの材料選択に関する詳細情報については、ガイドを見つけることができます。 射出成形で使用される材料が 役立ちます。

結論

ポリプロピレン(PP)プラスチックは、特性のユニークなブレンドで際立っています。それは軽量で、丈夫で、化学物質や熱に耐性があります。

これらの品質は、産業全体でPPの汎用性を高めます。パッケージングから自動車まで、多くのアプリケーションにとって頼りになる素材です。

適切なPPタイプと処理方法を選択すると、製品が特定のパフォーマンスニーズを満たすことが保証されます。射出成形または押し出しのいずれであっても、PPは幅広い用途に適応します。

ヒント:すべてのプラスチックに興味があるかもしれません