ピークプラスチックがこれほどユニークな理由は何ですか?産業がより強く、より熱心な材料を推し進めるにつれて、ピークは際立っています。ポリエーテルケトン(PEEK)は、1980年代に開発された高度なエンジニアリングプラスチックであり、極端な条件下での高性能で知られています。

この投稿では、ピークとは何か、その特性、そして複数の業界でそれが重要である理由を学びます。そのユニークな特性と、なぜ航空宇宙、医療、自動車のアプリケーションに最適な選択肢であるかを探ります。

ピークプラスチックとは何ですか?

Peek、またはPolyether Ether Ketoneは、高性能エンジニアリングプラスチックです。これは、さまざまな業界にわたる並外れた特性と汎用性で知られています。 PEEKが製造にどのように使用されているかの詳細については、ガイドをご覧ください。 ピーク射出成形.

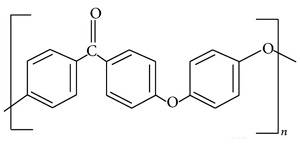

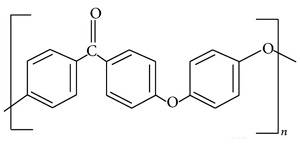

化学組成と構造

Peekの分子構造は、2つのエーテル基とケトン基の繰り返しユニットで構成されています。このユニークなアレンジメントは、Peekに驚くべき特徴を与えます。

Peekの化学式はC19H14O3です。そのCAS数は29658-26-2です。

ピークの合成

Peekの生産にはいくつかのステップが含まれます。

モノマーの準備:

重合プロセス:

高温で発生します(約300°C)

極性溶媒(例、ジフェニルスルホン)で行われます

求核性芳香族置換を含む

分離と精製:

ポリマー溶液を冷却し、沈殿させます

洗浄と乾燥は不純物を取り除きます

このプロセスは、Peekの硬い芳香族ポリマー骨格をもたらします。 Peekが最大240°Cまでの温度に耐えることができる理由です。これらのプロパティを理解することは、検討する際に重要です 射出成形耐性 ピーク部品の

ピークの形式

Peekは、さまざまな製造プロセスに合わせてさまざまな形式で利用できます:

| フォーム | 説明 |

| ペレット | 射出成形用の小さく均一な顆粒 |

| 粉 | 圧縮成形用の微粒子、3D印刷 |

| ロッド | カスタムパーツを加工するためのストック形状 |

| 顆粒 | さまざまな成形プロセスで使用されるペレットに似ています |

各フォームは、特定のアプリケーションに独自の利点を提供します。最適な処理とパフォーマンスには、適切なフォームを選択することが重要です。

ピークプラスチックの特性

Peekは、プロパティのユニークな組み合わせを誇っています。彼らはそれを適切にします

物理的特性

Peekの物理的特性は、エンジニアリングプラスチックの間で際立っています。

密度:1.26-1.32 g/cm³

外観:不透明、ベージュ色

結晶性:半結晶構造

その結晶性は、さまざまな液体に対する優れた耐性を与えます。この機能は、Peekの疲労性能と寸法の安定性も向上させます。

機械的特性

Peekは印象的な機械的強さを誇っています:

これらの特性は、高温でも安定したままです。 Peekのタフネスと強さは、他の高性能プラスチックと同様に、要求の厳しいアプリケーションに理想的です ultem(pei).

熱特性

Peekの熱特性は例外的です:

これらのプロパティにより、Peekは高温環境でパフォーマンスを維持できます。これは、特に重要です プラスチック射出成形プロセス.

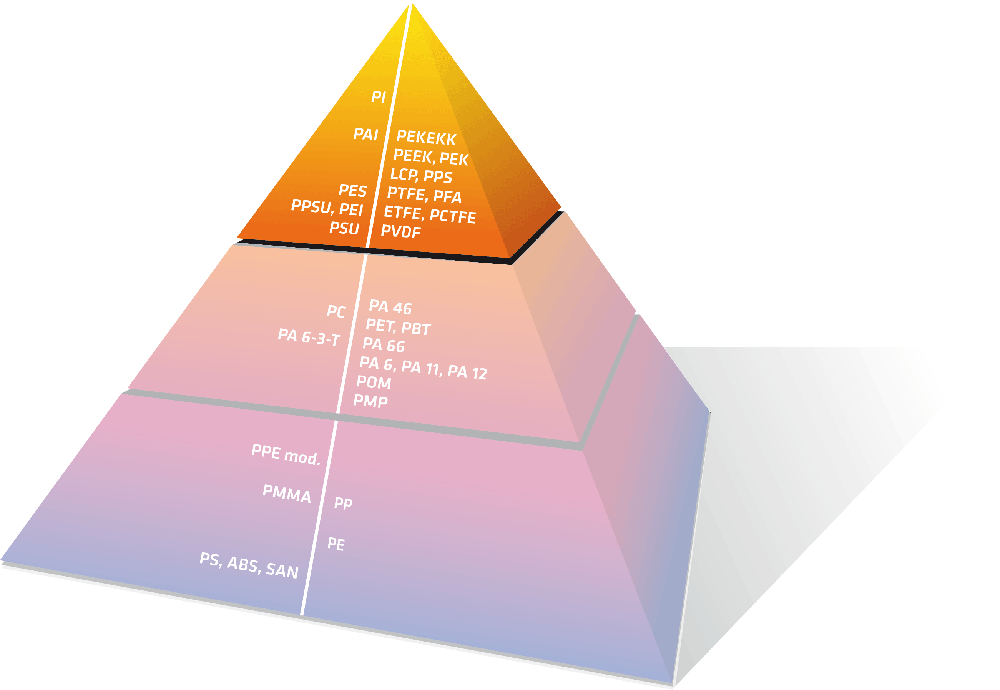

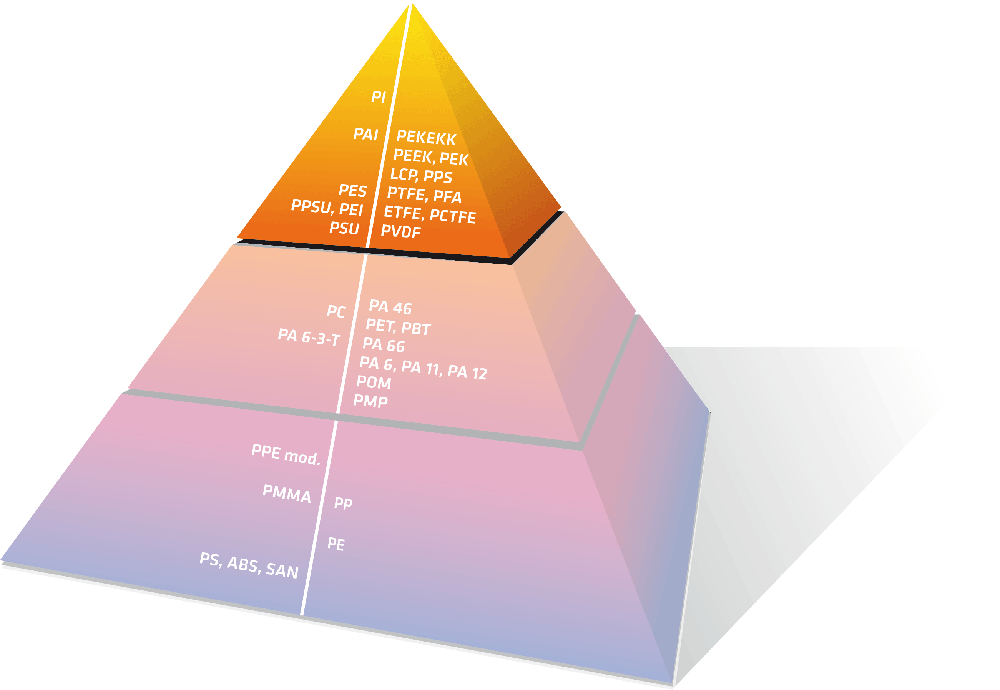

最高の熱耐性プラスチック:ピーク

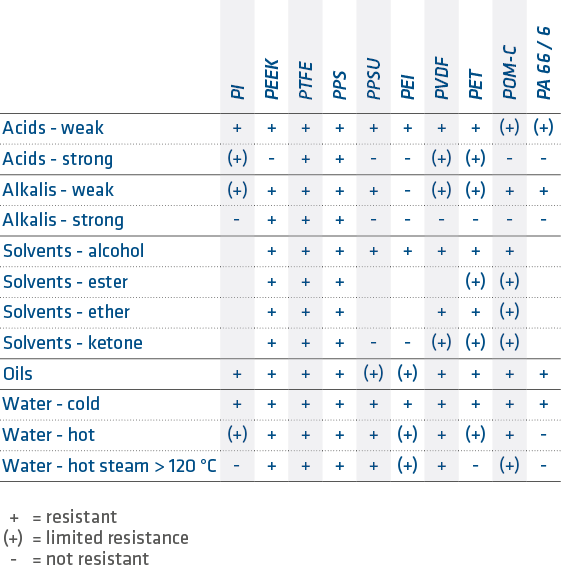

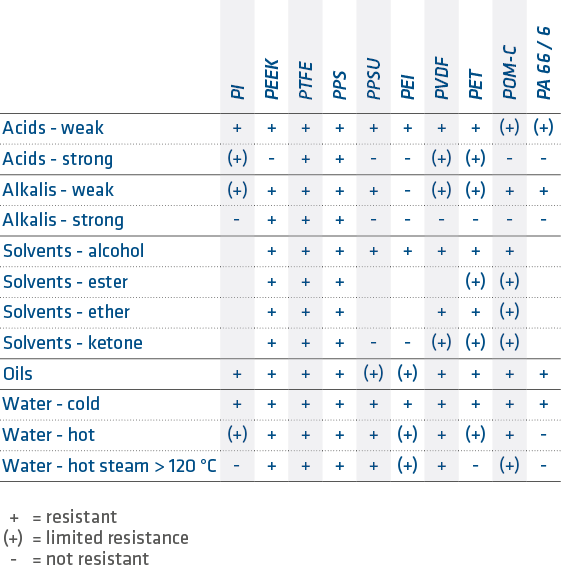

化学的性質

Peekは優れた化学耐性を示します:

ほとんどの有機および無機化学物質に耐性があります

優れた加水分解耐性(蒸気、水、海水耐性)

高い放射抵抗

過酷な化学環境では安定したままです。これにより、Peekは腐食性のアプリケーションに最適です。

耐薬品耐性を覗きます

電気

Peekの電気的特性は注目に値します:

誘電強度:20 kV/mm

体積抵抗率:16 x 10^15Ω・cm

表面抵抗率:10^13Ω

これらの特性により、Peekは広い温度範囲にわたって優れた絶縁体になります。

その他の顕著なプロパティ

Peekは追加の利点を提供します:

その低水分吸収(24時間で0.5%)は、寸法の安定性に寄与します。 Peekの固有の純度により、クリーンルームの環境に適しています。これらのプロパティにより、ピークは多くのアプリケーションで優れた選択をします。 キャスティングダイ.

ピークプラスチックのアプリケーション

航空宇宙

航空宇宙では、Peekは高いパフォーマンスと信頼性を提供します。一般的なアプリケーションには以下が含まれます。

航空機コンポーネント

構造部品

キャビンインテリアトリム

座席コンポーネント

宇宙船と衛星

軽量構造コンポーネント

断熱材

放射線耐性シールド

Peekの強さ、安定性、および体重の節約は、航空宇宙において重要です。

自動車

ピークは、自動車環境の厳しい状況に耐えます:

フードの下の部品

送信コンポーネント

バルブカバー

ベアリングケージ

燃料システムコンポーネント

電気コネクタとセンサー

その化学的および耐熱性により、ピークは信頼できる選択肢になります。

医学

ピークは生体適合性があり、滅菌可能です。医療用途で広く使用されています。

手術器具

埋め込み可能なデバイス

脊髄インプラント

整形外科インプラント

心血管インプラント

滅菌装置

Peekは、患者の安全性とデバイスの寿命を保証します。

エレクトロニクス

エレクトロニクスでは、Peekは優れた断熱と安定性を提供します。

コネクタとソケット

半導体機器部品

ウェーハ処理コンポーネント

化学物質送達システム

エッチングチャンバー部品

Peekは、極端な条件でその特性を維持しています。

石油とガス

ピークは、石油とガス環境の課題に耐えます:

ダウンホール機器

電気コネクタ

センサーハウジング

バルブコンポーネント

シールとバックアップリング

敵対的な状況で信頼できるパフォーマンスを提供します。

食品加工

食品加工では、ピークは純粋さと耐摩耗性を提供します。

フィラーとスクレーパー

バルブシートとベアリング

汚染されていないバルブシート

腐食耐性ベアリング

化学的に不活性成分

Peekは、食品の安全性と機器の耐久性を保証します。

ピークプラスチックのグレード

Peekはさまざまな学年で利用できます。それぞれが特定のアプリケーションに合わせて調整された一意のプロパティを提供します。

未充填(処女)ピーク

充填されていないピークは最も純粋な形です。それは提供します:

優れた化学耐性

高い靭性と伸長(最大150%)

良好な電気断熱

ナチュラルカラー(ベージュ)

半導体処理や医療機器など、純度と清潔さを必要とするアプリケーションに最適です。

ガラス繊維強化の覗き見

ガラス繊維の補強は、ピークの特性を強化します:

典型的なグレードには、30%のガラス繊維が含まれています。それらは、自動車、航空宇宙、産業機器の構造用途に最適です。

炭素繊維強化覗き見

カーボンファイバーは、Peekのパフォーマンスを最高レベルに引き上げます。

30%の炭素繊維のグレードが一般的です。それらは、航空宇宙構造や高性能の自動車部品など、最も厳しい環境で使用されています。

ベアリンググレードピーク

ベアリンググレードは、摩耗および摩擦の用途に合わせて調整されています。

それらは、産業用具、ポンプ、バルブのブッシング、ベアリング、シールに最適です。ピークベアリンググレードは、従来の金属およびプラスチック材料よりも優れています。

FDAは、食品および医療のための準拠グレード

一部のピークグレードは厳格なFDA要件を満たしています:

それらは、食品加工装置、手術ツール、埋め込み可能な医療機器で使用されます。最も敏感なアプリケーションでは、安全性と純度が保証されています。

| グレード | プロパティ | アプリケーション |

| 埋められていない | 純度、靭性 | 半導体、医療 |

| ガラス繊維(30%) | 強度、安定性 | 自動車、航空宇宙、産業 |

| 炭素繊維(30%) | 最高のパフォーマンス | 航空宇宙、ハイエンドの自動車 |

| ベアリング | 低摩擦と摩耗 | ブッシング、シール、ベアリング |

| FDA準拠 | 食品と医療の安全 | 手術ツール、インプラント、食品加工 |

ピークの変更と強化

Peekを変更して、その特性を強化することができます。さまざまな添加物と治療が使用されています。特定のアプリケーションのピークを調整します。

フィラーと補強

フィラーと補強材は、ピークの機械的および熱特性を改善します。

ガラス繊維

強度と剛性を高めます

熱膨張を減らします

寸法の安定性を改善します

炭素繊維

最高の強度と弾性率を提供します

耐摩耗性を高めます

熱伝導率を高めます

潤滑剤(PTFE、グラファイト)

摩擦を減らして摩耗します

スライドプロパティを改善します

機械加工とカビのリリースを強化します

フィラーの種類と量は、アプリケーション要件に基づいて選択されます。

アニーリングとストレス緩和

アニーリングとストレスの緩和PEEKの特性を最適化する:

アニーリング

結晶化度を高めます

寸法の安定性を高めます

耐薬品性を改善します

ストレス緩和

内部応力を減らします

縦糸と歪みを最小限に抑えます

加工とパフォーマンスの削減を改善します

これらの治療は、しばしば機械加工または形成された部分に適用されます。

化学添加物

化学添加剤は、過酷な環境でのPeekのパフォーマンスを拡張します。

UV安定剤

紫外線の分解から保護します

機械的特性を屋外に維持します

日光の下でサービスの寿命を延ばします

難燃剤

耐火性を高めます

煙と有毒なガス排出量を削減します

厳しい可燃性基準を満たします

これらは、アプリケーションを安全に要求する際にPeekを使用できるようにします。

| 変更 | 効果 | アプリケーション |

| ガラス繊維 | 強度、安定性 | 構造、自動車 |

| 炭素繊維 | 最高のパフォーマンス | 航空宇宙、部品を着用 |

| 潤滑剤 | 低摩擦と摩耗 | ベアリング、ギア、シール |

| アニーリング | 結晶性、安定性 | 精密な部品、化学耐性 |

| ストレス緩和 | 削減された反り | 機械加工および形成部品 |

| UV安定剤 | 屋外の耐久性 | エクステリアコンポーネント |

| 難燃剤 | 火災の安全 | 輸送、電子機器 |

ピークプラスチックの処理技術

Peekは、さまざまな方法を使用して処理できます。それぞれに独自の考慮事項があります。主なテクニックを探りましょう。

射出成形

射出成形は、複雑なピーク部品を生成するために一般的です。

処理パラメーター

溶融温度:370-400°C

カビの温度:150〜200°C

噴射圧力:70-140 MPa

カビの収縮:1〜2%

カビの設計上の考慮事項

ゲートの種類と場所

通気および冷却チャネル

ドラフト角度と表面仕上げ

適切なセットアップは、高品質の部品に不可欠です。 特殊な機器が必要です。 高温のため、

押し出し

押し出しは、連続的なピークプロファイルを生成します。

プロファイル、フィルム、チューブ

ロッド、シート、カスタムシェイプ

薄膜と膜

シームレスで強化されたチューブ

冷却の考慮事項

結晶性の制御冷却

ウォーターバスまたは冷却ロール

寸法安定性のアニーリング

冷却速度は最終的なプロパティに影響します。各製品に対して最適化する必要があります。

3D印刷

3D印刷は、ピーク部品にデザインの自由を提供します:

融合堆積モデリング(FDM)

高温押出機(400°C+)

加熱されたビルドチャンバー(> 100°C)

サポート構造と接着

課題とベストプラクティス

ワーピングと収縮制御

層結合とボイドの最小化

後処理とアニーリング

Peekは3Dプリントに挑戦しています。しかし、それはユニークで高性能の部分を可能にします。

機械加工

ピークは金属のように機械加工できます。

ターニング、フライス、掘削、掘削

標準のCNC機器

シャープでポジティブな範囲のツール

厳格なセットアップとワークホールディング

ツールの選択と摩耗の問題

炭化物およびPCDツール

耐摩耗性のためのコーティング

チップ制御と破損

適切なテクニックの収率 厳しい許容範囲。 Peekの研磨性により、ツールの摩耗は重要です。

その他の方法

ピークは他の方法で処理できます:

圧縮成形

鋳造

プロトタイプと小さな実行の場合

溶融またはソリューションキャスト

溶接

ピーク部品の参加

超音波、レーザー、または摩擦溶接

これらの方法は、Peekの処理オプションを拡張します。特定のアプリケーションと要件に使用されます。

| 方法 | 典型的なアプリケーションの | 重要な考慮事項 |

| 射出成形 | 複雑な部品、大量 | 高温、カビの設計 |

| 押し出し | プロファイル、フィルム、チューブ | 冷却、寸法制御 |

| 3D印刷 | カスタムパーツ、プロトタイプ | 反り、層結合 |

| 機械加工 | 精密部品、低ボリューム | ツール摩耗、チップコントロール |

| 圧縮成形 | シンプルな形、厚い部分 | 予熱、圧力 |

| 鋳造 | プロトタイプ、小さな実行 | カビ材料、収縮 |

| 溶接 | 参加、アセンブリ | 表面の準備、パラメーター |

Peekに使用されるものを含むプラスチック処理技術の包括的な理解については、ガイドを参照できます。 プラスチック射出成形プロセス.

ピーク部品の設計上の考慮事項

壁の厚さとジオメトリ

壁の厚さは、強度、剛性、および成形性に影響します。

均一な厚さを目指します(±0.025インチ/0.64 mm)

厚いセクション(> 0.16インチ/4 mm)を避けてください シンクマーク とボイド

補強にはrib骨とガセットを使用して、厚さの50〜60%のメイン壁の厚さ

のデザイン 排出を促進し、歪みを防ぐためのドラフト角度 (1-2°)

適切なジオメトリは材料の使用を最適化し、滑らかなカビの充填と排出を保証します。厚いセクションを減らし、材料の消費を最小限に抑えるために、コアリングとホイイングを使用します。

収縮と縦糸の制御

ピークは冷却中に高い収縮(1〜2%)を持っているため、反りにつながる可能性があります。

均一な壁の厚さを使用して、冷却と収縮を促進する

予想される収縮を金型のデザインに組み込みます(1.5%が良い出発点です)

均一な流れと圧力の分布を確保するためのゲーティングと充填のバランス

冷却速度と温度を制御して、微分収縮を最小限に抑える

ワーページが発生します。 さまざまな部分セクション間の縮小の差があるため、適切な設計(たとえば、対称ジオメトリ)と処理(段階的冷却)を通じて最小限に抑えることができます。

クリープと疲労抵抗

Peekには優れたクリープと疲労抵抗がありますが、設計によりさらに強化できます。

鋭い角やノッチを避けてください。ストレスを集中させて亀裂を開始することができます

寛大な半径(> 0.06インチ/1.5 mm)とフィレットを使用して、ストレスを均等に分配する

強度を最大化するための主な応力の方向に補強繊維を向けます

材料の持久力制限内にとどまるためのストレスレベルとサイクリングを制御する

長期的な積み込みのための設計は、部品の生涯にわたって信頼できるパフォーマンスを確保するために重要です。強度と剛性を改善するために、高ストレス領域での胸郭と物質の蓄積を使用します。

摩耗と摩擦の最適化

Peekには、優れた固有の摩耗と摩擦特性があり、設計を通じて最適化できます。

滑らかで研磨された表面(RA <0.8 µm)を使用して、摩耗と摩耗を減らします

摩耗を加速できる粗いまたは硬い表面との研磨接触を避けてください

油溝、貯水池、自己潤滑添加剤などの潤滑機能を取り入れてください

トライボロジーの要件に基づいて、適切な交配材料(金属、セラミックなど)を選択します

適切な設計は、摩耗と摩擦を最小限に抑え、ベアリング、ギア、シールなどの可動部品のサービス寿命を延長します。最も要求の厳しいアプリケーションのために、ピークの特殊なベアリンググレードを使用することを検討してください。

寸法の安定性と精度

Peekは、水分吸収が低く、ガラス遷移温度が高いため、優れた寸法安定性を提供します。精度は、慎重な設計と処理によって達成できます。

重要な寸法に適合して、タイト耐性(±0.002インチ/0.05 mm)を使用します

モールドデザインで均一な収縮(1.5%)を許可して、成長後の変化を補う

ゲーティングと排出を最適化して、歪みと残留ストレスを最小限に抑える

ストレスを和らげ、安定性を改善するために、進行後のアニーリングを検討してください

正確で安定した部品は、航空宇宙、医療、電子機器などの重要なアプリケーションに不可欠です。一貫したパフォーマンス、簡単なアセンブリ、長期的な信頼性を確保します。アスペクトの

| のデザインの | 重要な考慮事項 | 利点 |

| 壁の厚さ | 均一(±0.025インチ)、> 0.16インチ、rib骨50〜60%を避けます | 強度、成形性、最小シンク |

| 収縮と反り | ゲーティング、1.5%の手当、緩やかな冷却 | 寸法精度、最小限の歪み |

| クリープと疲労 | 半径> 0.06インチ、繊維の向き、ストレス制御 | 長期的な信頼性、高強度 |

| 摩耗と摩擦 | 滑らかな表面(RA <0.8 µm)、潤滑、材料ペア | 拡張サービス寿命、低摩擦 |

| 寸法安定性 | 公差±0.002インチ、均一な収縮、アニーリング | 精度、一貫性、簡単なアセンブリ |

他の高性能プラスチックとのピークの比較

Peekは 、利用可能な最もパフォーマンスの高い熱可塑性プラスチックの1つです。しかし、それは他の高度な素材とどのように比較されますか?詳細に見てみましょう。

| プロパティ | ピーク | PEI | PPS | PTFE | PI |

| マックス。サービス温度。 (°C) | 260 | 170 | 240 | 260 | 400 |

| 引張強度(MPA) | 100 | 105 | 80 | 25 | 150 |

| 曲げ弾性率(GPA) | 4.1 | 3.3 | 4.0 | 0.5 | 3.5 |

| Notched Izod Impact(KJ/M⊃2;) | 7 | 6 | 3 | 2 | 4 |

| 耐薬品性 | 素晴らしい | 素晴らしい | 素晴らしい | 並外れた | 良い |

| 耐摩耗性 | 素晴らしい | 良い | 良い | 公平 | 良い |

| 摩擦係数 | 0.10-0.25 | 0.20-0.35 | 0.15-0.30 | 0.05-0.10 | 0.10-0.25 |

| 水分吸収(%) | 0.5 | 1.2 | 0.05 | <0.01 | 1.5 |

Peek vs. Pei(Ultem)

ブランド名Ultemで知られているPEI(ポリイミド)は、もう1つの高性能ポリマーです。

ピークには、強度、剛性、熱安定性が高くなります

ピーク引張強度:100 MPa、PEI:105 MPa

Peek Flexural Modulus:4.1 GPA、PEI:3.3 GPA

ピークガラス遷移温度(TG):143°C、PEI:217°C

Peekは、高温で機械的特性を維持しています(260°C対170°Cの継続的な使用)

PEIは、より優れた寸法安定性、水分吸収の低下、誘電率が高くなります

どちらも優れた耐薬品性と固有の炎遅滞を持っています

Peekは、極端な温度と機械的荷重でPEIを上回ります。 PEIは、構造的および電気的アプリケーションに適しています。

Peek vs. PPS

PPS(ポリフェニレン硫化物)は、高温半結晶工学プラスチックです。

ピークには、強度、耐衝撃性、耐摩耗性が高くなります

PPSは、特に強酸、塩基、溶媒により、より良い化学耐性があります

ピークはより高価ですが、優れた機械的性能と熱安定性を提供します

PPSは処理が簡単で(融点が低い)、水分吸収が低い

Peekは、機械的およびトライボロジーアプリケーションを要求するための最大の選択肢です。 PPSは、化学的に攻撃的な環境やコストに敏感なプロジェクトに適しています。

Peek vs. PTFE

Teflonの商品名で知られているPTFE(Polytetrafluoroethylene)は、ユニークなフルオロポリマーです。

ピークは、はるかに高い強度、剛性、耐摩耗性を持っています

PTFEは、摩擦係数が最も低く(0.05-0.10)、最高の焦げ付き防止特性を持っています

ピークは空気中のより高い温度に耐えることができます(260°C対260°Cの継続的な使用)

PTFEは化学的に不活性であり、実質的にすべての溶媒に対して耐性があります

Peekは、構造、負荷、摩耗アプリケーションに適しています。 PTFEは、低摩擦、焦げ付き防止、化学的に不活性の使用に優れています。

ピーク対ポリイミド(PI)

ポリイミド(PI)は、高温の高性能ポリマーのファミリーです。

ピークは、靭性、衝撃強度、耐摩耗性が高いです

PMR-15やBPDA-PPDのような一部のPIは、さらに高い温度に耐えることができます(最大400°C)

Peekは処理が簡単で(熱可塑性と熱硬化性)、より良い化学耐性があります

PIは、コーティング、フィルム、繊維、複合材料としてよく使用されます

Peekは、最も要求の厳しい構造的およびトライボロジーアプリケーションにとって好ましい選択です。多くの場合、航空宇宙と電子機器で最も高い温度抵抗が必要なときにPIが使用されます。

この比較は高性能プラスチックに焦点を当てていますが、一部のアプリケーションでは、これらの材料が高強度の金属と競合する可能性があることは注目に値します。たとえば、航空宇宙アプリケーションでは、エンジニアがピークと高強度のアルミニウム合金を選択する必要がある場合があります。 6061および7075アルミニウム.

要求の少ないアプリケーションの場合、エンジニアはより一般的なプラスチックを考慮するかもしれません ABS(アクリロニトリルブタジエンスチレン

ピークの環境的および持続可能性の側面

ピークのリサイクル性

Peekは完全にリサイクル可能な熱可塑性物質です:

それは複数回リメルされ、再処理することができます

リサイクル方法には、機械的および化学的リサイクルが含まれます

リサイクルピークは、元のプロパティのほとんどを保持します

それはバージンピークまたは他のポリマーとブレンドすることができます

リサイクルピークは、無駄を減らし、リソースを節約するのに役立ちます。これは、持続可能な製造業の重要な側面です。

生産におけるエネルギー効率

Peekの生産は比較的エネルギー効率が高い:

溶媒のないプロセス(高温メルト重合)を使用します

これにより、エネルギー集約型溶媒回復の必要性が減ります

原材料は安定しており、特別な取り扱いは必要ありません

Peekの高性能により、より軽量で効率的なデザインが可能になります

これらの要因は、エネルギー消費と排出量の削減に寄与します。彼らはピークを環境に優しい選択にします。

ライフサイクル評価

ライフサイクル評価(LCA)研究は、Peekの持続可能性の利点を示しています。

ピーク部品には長いサービス寿命があり、交換のニーズが減少します

重い金属成分を交換して、燃料消費量を減らすことができます

Peekの高温耐性により、より効率的なプロセスが可能になります

その耐薬品性は、保護コーティングの必要性を最小限に抑えます

ライフサイクル全体にわたって、Peekは環境の利点を提供します。資源効率と排出量の削減に貢献します。

| アスペクトの | 利点 |

| リサイクル性 | 廃棄物の削減、保存されたリソース |

| エネルギー効率 | 消費と排出量の削減 |

| ライフサイクルパフォーマンス | 長いサービスライフ、効率的なデザイン |

まとめ

ピークプラスチックは、高強度、耐熱性、耐薬品性など、特性のユニークな組み合わせを提供します。これらのプロパティにより、Peekは航空宇宙、医療、自動車などの業界で厳しいアプリケーションを実行することができます。 Peekの成績、処理方法、および設計上の考慮事項を理解することにより、エンジニアはその潜在能力を最大限に活用できます。

ヒント:すべてのプラスチックに興味があるかもしれません