CNC obrada , u svojoj jezgri, uključuje niz standardnih subtraktivnih proizvodnih operacija, poput okretanja, glodanja, bušenja i još mnogo toga. Ove operacije metodički uklanjaju slojeve viška materijala iz čvrstih djela, postupno ih skupljajući u dijelove s preciznim dimenzijama i značajkama. Međutim, postizanje ovih zamršenih značajki složen je ples dvaju glavnih koraka - grubo i dorada. Svaki korak koristi različite tehnike i parametre za pretvaranje sirovog komada materijala u fino izrađeni dio. U ovom ćemo se članku zaroniti u nijanse grube i završne obrade, ističući što ih izdvaja i zašto je svaki ključan u svijetu proizvodnje CNC -a. Upustimo se u ovo pronicljivo putovanje i otkrivamo osjetljivu ravnotežu između uklanjanja materijala i rafiniranja proizvoda do savršenstva.

Razumijevanje grubo u obradi

Grubo u obradi, posebno CNC grubo, igra glavnu ulogu u oblikovanju obrazaca prije nego što prođe završetak. Razumijevanjem i optimiziranjem različitih aspekata grubog, od parametara procesa do odabira alata, proizvođači mogu osigurati učinkovite i učinkovite obrade.

Definiranje CNC grubo: početna faza obrade

Grubo, često poznato kao grubo glodanje ili gruba obrada, služi kao temeljna faza u CNC obradi. Sve je u brzom uklanjanju viška materijala iz čvrstog obrada. Ova je faza presudna u oduzimanju proizvodnje, što uključuje procese poput okretanja i glodanja.

Ciljevi i principi grubog

Primarni cilj grubog umijeća u CNC izradu je ukloniti velike količine materijala što je moguće učinkovitije. To postavlja pozornicu za sljedeće završne operacije. Grubo prioritet daje brzinu nad preciznošću, usredotočujući se na oblik materijala, a ne na točne dimenzije ili kvalitetu površine.

Parametri procesa u grubim: brzina dovoda, dubina rezanja i brzina rezanja

Ključni parametri u grubim obradama uključuju: - Feed Brzina: Određuje koliko se alat za rezanje brzo kreće preko materijala. - Dubina rezanja: Debljina sloja materijala uklonjena je u jednom prolazu. - Brzina rezanja: Brzina kojom radi alat za rezanje.

Podešavanje ovih parametara može uvelike utjecati na brzinu uklanjanja materijala (MRR) i život alata.

Brzina uklanjanja materijala (MRR) u grubim

U gruboj je MRR vitalna metrika. Kvantificira volumen uklonjenog materijala po jedinici vremena. Visoki MRR u grubim povećanjima povećava život alata i pojednostavljuje postupak obrade, optimizirajući vrijeme.

Oprema i alati koji se koriste u grubim obradama

Grubi alati za rezanje dizajnirani su za izdržljivost i brzo uklanjanje materijala. Ovi su alati manje rafinirani od onih koji se koriste u završnici, prioritetno smanjenje materijala nad kvalitetom površine. Oprema koja se koristi u gruboj obradi robusna je, sposobna izdržati velika naprezanja brzog uklanjanja materijala.

Izazovi i razmatranja u grubim

Gruba dolazi s vlastitim setom izazova: - Život alata: Uravnoteženje brzo uklanjanje materijala s potrebom zaštite alata od pretjeranog trošenja. - Razina vibracija: Upravljanje vibracijama uzrokovanim agresivnim djelovanjem rezanja. - Točnost: Održavanje bliske razine tolerancije usprkos fokusiranju na brzo uklanjanje materijala.

Razmatranja za učinkovito grubo u obradi

Učinkovito grubo u obradi šarki na optimizaciji ključnih parametara poput brzine unosa, dubine rezanja i brzine rezanja. Odabir pravih alatnih strojeva i softver za upravljanje od vitalnog je značaja za učinkovito upravljanje tim parametrima. Uz to, učinkovito upravljanje toplinom i ispravna upotreba rezanih tekućina igraju ključnu ulogu u održavanju vijeka alata i osiguravanju kvalitete grubog procesa obrade.

Optimiziranje obrade parametara za grubo

Da bi se postigla učinkovitost u grubim: - Brzina punjenja: prilagodite za optimalno uklanjanje materijala. Visoke stope dovoda mogu dovesti do brzog smanjenja materijala. - Dubina rezanja: Dublje rez omogućava uklanjanje više materijala po prolazu, povećavajući učinkovitost. - Brzina rezanja: Brzina uravnoteženja s izdržljivošću alata za grube rezanje za održavanje učinkovitosti procesa.

Odabir pravog strojnog alata i upravljanje softverom

● Odabir alata stroj: Odaberite robusne alate koji mogu podnijeti stres grube obrade. Izdržljivost i snaga su ključni.

● Softver za kontrolu: Koristite softver koji može učinkovito upravljati grubim parametrima i stazama alata. Preciznost u kontroli dovodi do boljih grubog ishoda.

Upravljanje toplinom i rezanjem tekućine u procesima grube

● Upravljanje toplinom: gruba obrada stvara značajnu toplinu. Učinkovite metode hlađenja ključne su za zaštitu životnog vijeka alata i kvalitete radnog dijela.

● Stisnite tekućine: Odaberite odgovarajuće tekućine za rezanje kako biste smanjili trenje i toplinu. To također pomaže u uklanjanju čipsa s područja rezanja.

Razumijevanje obrade završne obrade

Završetak obrade CNC -a presudan je korak koji slijedi grubo. Sve se radi o preciznosti, postizanju visoke dimenzijske točnosti i stvaranju kvalitetne površinske završne obrade. Pažljivim odabirom alata i tehnika i fino podešavanje parametara procesa, dovršavanje obrade značajno poboljšava ukupnu kvalitetu i performanse proizvoda.

Koncept završne obrade u CNC operacijama

Završetak obrade u CNC operacijama posljednji je korak u procesu proizvodnje. To uključuje rafinirane alate i osjetljive rezove kako bi se postigla potrebna dimenzijska točnost i kvaliteta površine. Za razliku od grubog, završnica se usredotočuje na postizanje čvrstih tolerancija i glatka, polirana izgled.

Ciljevi i principi završne obrade

Primarni cilj završetka je poboljšati površinsku završnu obradu i dimenzionalnu točnost dijela. Uključuje: - Usklađivanje s dimenzijama dizajna - poboljšanje kvalitete površine za gladak i polirani izgled - osiguravajući trajnost povećanjem otpornosti na habanje i habanje

Parametri procesa u završnici: Preciznost i točnost

U završnom obradi, parametri procesa fino su podešeni radi preciznosti. To uključuje: - uske tolerancije: osiguranje pridržavanja razine tolerancije - visoka dimenzijska točnost: Postizanje točnih dimenzija prema specifikacijama dizajna - Kvalitetna površinska završna obrada: Stvaranje vizualno i funkcionalno superiorne površine

Postizanje površinske završne obrade i dimenzionalne točnosti

Da bi se postigla visokokvalitetna površinska završna obrada i dimenzionalna točnost, CNC završetak koristi: - osjetljivi, točni rezovi: Korištenje rafiniranih alata za precizno uklanjanje materijala - tijesna kontrola nad dubinom rezanja: Osiguravanje jednolične površinske teksture i ravnanja - minimizirano lomljenje alata i objekt za rezanje: Održavanje integriranja alata za dosljednu kvalitetu

Uloga završne obrade u poboljšanju kvalitete proizvoda

Završetak obrade igra vitalnu ulogu u ukupnoj kvaliteti proizvedenih komponenti. Osigurava: - Poboljšane performanse: kroz precizne dimenzije i poboljšana mehanička svojstva - estetska privlačnost: stvaranjem glatke i rafinirane površine - dugovječnost: Povećavanje izdržljivosti i otpornosti dijela na habanje

Odabir alata i tehnika za završnu obradu

Odabir alata za završnu obradu je presudan. To uključuje odabir alata koji mogu pružiti: - Visoka preciznost: za točne rezove i pridržavanje čvrstih tolerancija - glatke površinske završne obrade: alati koji ostavljaju minimalne tragove ili lopove - trajnost: za održavanje kvalitete u brojnim završnim prolazima

Ključni čimbenici u završnom obradi

Završna obrada je kritična faza u kojoj je pažnja na detalje najvažnija. Osiguravanje točnosti dimenzije, prilagođavanje postupka primjeni dijela i uravnoteženje troškova s kvalitetom ključni su čimbenici koji postižu uspjeh završetka operacija u obradi CNC -a. Usredotočujući se na ove elemente, proizvođači mogu postići željenu preciznost i kvalitetu, zadržavajući učinkovitost i isplativost.

Osiguravanje točnosti dimenzije tijekom završetka

● Precizno tehnike: Koristite precizne tehnike obrade kako biste se usko uskladili s dimenzijama dizajna.

● Čvrste tolerancije: postići visoku dimenzionalnu točnost pridržavajući se čvrstih tolerancija.

● Mjerenje i provjera: redovito mjerite i provjeravaju dimenzije tijekom cijelog postupka završetka kako bi se osigurala točnost.

Prilagođavanje postupka završne obrade na prijavu dijela

● Zahtjevi specifični za primjenu: Razmotrite krajnju upotrebu dijela za određivanje potrebne površinske završne obrade i dimenzionalne točnosti.

● Prilagođene tehnike: Koristite tehnike završne obrade, poput abrazivnog rezanja ili mikro preciznog obrade, koje su najprikladnije za funkciju namijenjene dijelu.

● Razmatranja materijala: Odaberite odgovarajuće materijale i alate koji se usklađuju s primjenom dijela, osiguravajući izdržljivost i funkcionalnost.

Uravnotežavanje troškova i kvalitete u završnim poslovima

● Obnim učinkovitošću: težite ravnoteži između visokokvalitetne završne obrade i isplativosti.

● Optimiziranje procesa: pojednostavite procese dorade za smanjenje vremena i potrošnje resursa bez ugrožavanja kvalitete.

● Upravljanje životom alata: Koristite alate koji nude i visokokvalitetne rezultate i dugovječnost, smanjujući potrebu za čestim zamjenama.

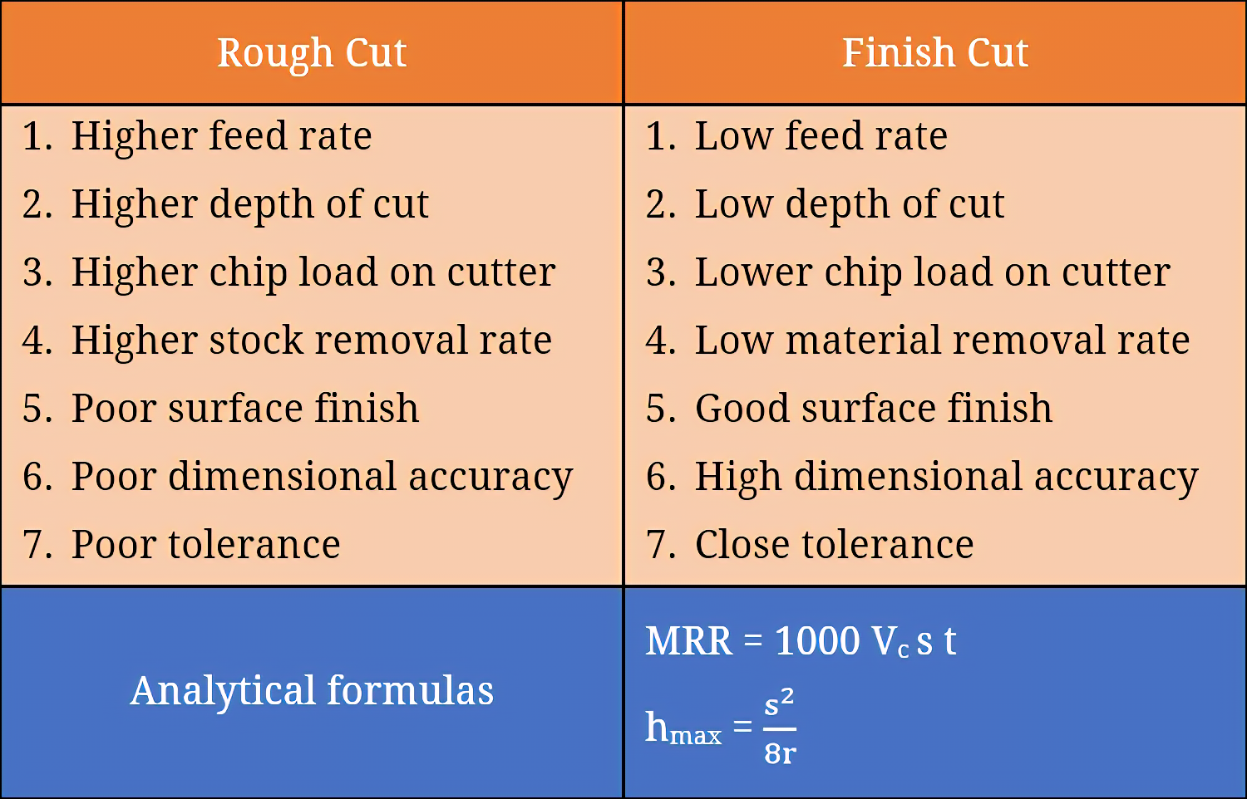

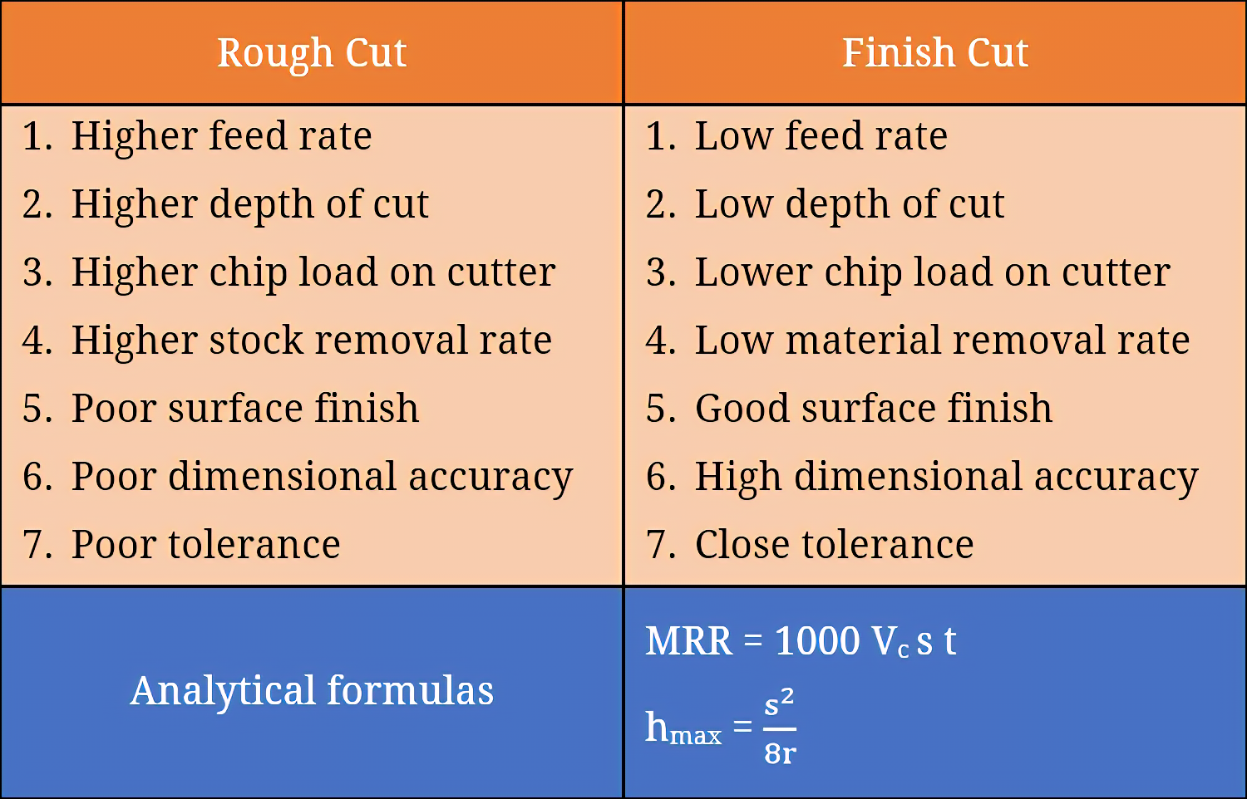

Usporedba grube i završne obrade

Gruba i završetak obrade CNC -a komplementarni su procesi, svaki sa svojim jedinstvenim ciljevima, pristupima i zahtjevima za alate. Grubo brzo smanjuje radni komad na gotovo finalni oblik, usredotočujući se na brzinu preciznosti. Završavanje, s druge strane, usavršava obrađivač kako bi zadovoljio točne specifikacije, usredotočujući se na preciznost, kvalitetu površine i dimenzionalnu točnost. Razumijevanje razlika između ovih procesa ključno je za učinkovito i učinkovite obrade.

Svrha i pristup: Kontrast dva procesa

Gruba i završetak obrade CNC -a služe različitim svrhama i pristupima: - grubo: fokusira se na brzo uklanjanje viška materijala. Njegov je pristup manji o preciznosti, a više o smanjenju radnog komada na grubi oblik. - Završetak: koncentrira se na postizanje točnosti dimenzije i kvalitetne površinske završne obrade. To uključuje osjetljive, točne rezove kako bi se uskladile s dimenzijama dizajna.

Analiza parametara procesa i brzina uklanjanja materijala (MRR)

● Grubo: ima visoku brzinu uklanjanja materijala (MRR) zbog agresivnog rezanja. Uključuje veće stope hrane i dublje dubine rezanja.

● Završetak: MRR je niži kako se fokus prelazi na preciznost. Koristi sitnije stope hrane i plitke dubine rezanja kako bi se osigurala točnost.

Utjecaj na razinu površinske kvalitete i tolerancije

● Grubo: ostavlja grubu površinu, a ne blisko pridržavajući se razine tolerancije.

● Završetak: značajno poboljšava kvalitetu površine, postiže glatke, polirane pojave i pridržavajući se čvrstih tolerancija.

Trošak i vremenska učinkovitost u oba procesa

● grubo: isplativije i brže zbog brzog uklanjanja materijala.

● Završetak: traje duže i može koštati više, zbog preciznosti i njege potrebne za kvalitetne površinske završne obrade i točnost dimenzije.

Razmatranja površinske završne obrade i dimenzionalne točnosti

● grubo: prioritet uklanjanju materijala preko površinske završne obrade i točnosti dimenzije.

● Završetak: usredotočen je na postizanje visokokvalitetne površinske završne obrade i preciznu dimenzionalnu točnost, povećavajući ukupnu estetsku i funkcionalnu kvalitetu dijela.

Razlike u alatima između grube i završne obrade

● Grubi alati za obradu: dizajnirani za izdržljivost i brzo uklanjanje materijala. Čvrsti su za rješavanje visokog stresa agresivnog rezanja.

● Završetak alata za obradu: rafiniraniji i precizniji, dizajnirani za točne rezove i održavanje integriteta površine.

Napredna razmatranja u obradi

Uloga geometrije i materijala za rezanje alata

● Geometrija alata: oblik i dizajn alata za rezanje, poput kuta i oštrine rubova, značajno utječu na obradu preciznosti i učinkovitosti.

● Materijal alata: visokokvalitetni materijali poput karbida ili čelika velike brzine poboljšavaju vijek trajanja alata i performanse, posebno u zahtjevnim zadacima obrade.

Život i održavanje alata: Učinkovitost uravnoteženja i izdržljivost

● Upravljanje habanjem alata: Redovito održavanje i praćenje trošenja alata ključni su za održavanje učinkovitosti i osiguravanje visokokvalitetne obrade.

● Uravnoteženje AKTS-a: Odabir alata koji nude ravnotežu između učinkovitosti rezanja i izdržljivosti ključni je za isplativu obradu.

Odabir materijala i njegov utjecaj na procese obrade

● Svojstva materijala: Odabrani materijal za obrađivač, poput njegove tvrdoće i poslovnosti, izravno utječe na postupak obrade, život alata i kvalitetu završne obrade.

● Prikladnost: Odabir pravog materijala za određeni postupak obrade može optimizirati i učinkovitost i kvalitetu izlaza.

Tehnološke inovacije u obradi

● Napredak CNC -a: inovacije u CNC tehnologiji, poput poboljšanih algoritama upravljanja, poboljšati točnost obrade i brzinu.

● Nove tehnologije: Usvajanje novih tehnologija kao što su aditivna proizvodnja i automatizacija revolucionira procese obrade, što dovodi do poboljšane preciznosti i učinkovitosti.

Napredna razmatranja u obradi uključuju duboko razumijevanje geometrije alata, pravi odabir materijala za alate i učinkovito upravljanje životom alata. Odabir materijala za radnje igra ključnu ulogu u određivanju učinkovitosti i uspjeha procesa obrade. Uz to, uskladiti tehnološke inovacije od vitalnog je značaja za modernu obradu, što utječe na sve, od dizajna alata do cjelokupne strategije obrade. Ova razmatranja su ključna u postizanju visokokvalitetnih, preciznih i učinkovitih rezultata obrade.

Team MFG stručnost u grubim i završetku

U Team MFG -u ponosimo se našim sveobuhvatnim uslugama obrade, posebno na područjima grubog i završnog obrada. Naša posvećenost pružanju prilagođenih rješenja s naglaskom na kvalitetu i preciznost izdvaja nas u svijetu obrade CNC -a.

Sveobuhvatne usluge obrade u Team MFG

Važnost grubog

Kada je riječ o obradi CNC -a, grubo je temelj na kojem se grade precizne komponente. To uključuje brzo uklanjanje viška materijala iz radnih dijelova, oblikovajući ih bliže željenoj geometriji dijela. U timu MFG prepoznajemo značaj ove početne faze i ulogu koju igra u naknadnim procesima obrade.

Ključne točke:

- Brzo uklanjanje materijala

- Oblikovanje geometrije obrazaca

- Učinkovito uklanjanje praznog dodatka

Umjetnost završetka

Završetak, konačni dodir u procesu obrade CNC -a, estetika zadovoljava funkcionalnost. Obuhvaća rafiniranje površine i svojstava proizvedenih komponenti kako bi se zadovoljile određene mehaničke standarde. Team MFG izvrsno se snalazi u umjetnosti završetka, osiguravajući da svaki dio ne samo da izgleda izuzetno, već i besprijekorno.

Ključne točke:

- Povećanje površine

- Postizanje mehaničkih svojstava

- ispunjavanje industrijskih standarda

Prilagođena rješenja za različite zahtjeve obrade

Preciznost i učinkovitost

U Team MFG -u preciznost i učinkovitost su srž naše filozofije obrade. Koristimo vrhunsku tehnologiju i oslanjamo se na stručnost naših kvalificiranih profesionalaca kako bismo proveli grube procese i završne obrade s neusporedivom preciznošću. To osigurava da komponente koje proizvodimo udovoljavaju najvišim industrijskim standardima.

Ključne točke:

- vrhunska tehnologija

- kvalificirani stručnjaci

- Superiorna preciznost

Kvalitetne površinske završne obrade

Naša predanost pružanju izvrsnosti proteže se do površinskih završnica naših komponenti. Ponosni smo na našu sposobnost pružanja dijelova s izuzetnom kvalitetom površine. Procesi završne obrade tima MFG -a dizajnirani su za postizanje najviših standarda, kako u pogledu izgleda i funkcionalnosti.

Ključne točke:

- Estetska izvrsnost

- Kvaliteta površine

- Osvrte vodećih u industriji

Predanost kvaliteti i preciznosti u CNC obradi

Team MFG -ova stručnost u grubim i završetku svjedoči o našoj nepokolebljivoj predanosti kvaliteti i preciznosti u CNC obradi. Bilo da se radi o oblikovanju početnog obrada ili dodavanju konačnih dodira, osiguravamo da svaka komponenta koju proizvodimo ispunjava zahtjevne standarde naših klijenata. Naše sveobuhvatne usluge obrade, prilagođena rješenja i predanost izvrsnosti čine nas idealnim partnerom za vaše potrebe za obradom.

Zaključak

U ovom sveobuhvatnom istraživanju obrade CNC -a, zaronili smo se u zamršenosti grube i završne obrade, dvije središnje faze koje definiraju kvalitetu i učinkovitost obrađenih proizvoda. Započeli smo definiranjem CNC grubog razreda kao početne, agresivne faze uklanjanja materijala, usredotočujući se na brzinu dovoda, dubinu rezanja i brzinu rezanja. Prelazeći do završne obrade, naglasili smo preciznost i točnost, kritično za postizanje vrhunskih površinskih završnica i dimenzionalne točnosti.

Naša usporedba između grube i završne obrade istaknula je njihove kontrastne svrhe i pristupe, kao i njihove različite utjecaje na kvalitetu površine, troškove i vremensku učinkovitost. Također smo istražili učinkovite strategije i za grubo i završnu obradu, uključujući optimizaciju obrade parametara, odabir alata i uravnoteženje troškova s kvalitetom.

Konačno, dotakli smo se naprednih razmatranja u obradi, poput uloge rezanja geometrije alata, upravljanja životom alata, odabira materijala i utjecaja tehnoloških inovacija. Ovo putovanje kroz obradu CNC-a pokazuje složenost i preciznost potrebnu za proizvodnju visokokvalitetnih obrađenih dijelova, podvlačeći važnost svake faze u ovom fascinantnom procesu.