CNC işleme , özünde, dönme, öğütme, sondaj ve daha fazlası gibi bir dizi standart ekstraktif üretim işlemini içerir. Bu işlemler, aşırı malzeme katmanlarını katı iş parçalarından metodik olarak çıkarır, bunları kademeli olarak hassas boyutlara ve özelliklere sahip parçalara ayırır. Bununla birlikte, bu karmaşık özelliklere ulaşmak, iki ana adımın karmaşık bir dansıdır - kaba ve bitirme. Her adım, ham bir malzeme parçasını ince hazırlanmış bir parçaya dönüştürmek için farklı teknikler ve parametreler kullanır. Bu makalede, kaba ve bitiş işleme nüanslarını inceleyerek, onları neyin birbirine ayırdığını ve CNC üretimi dünyasında neden önemli olduğunu vurgulayacağız. Bu anlayışlı yolculuğa çıkalım ve malzemeyi kaldırma ve bir ürünü mükemmelliğe göre rafine etme arasındaki hassas dengeyi keşfedelim.

İşlemde kaba olmayı anlamak

İşlemede kaba, özellikle CNC kaba olma, bir iş parçasını bitirmeden önce çok önemli bir rol oynar. Üreticiler, süreç parametrelerinden takım seçimine kadar, pürüzlülüğün çeşitli yönlerini anlayarak ve optimize ederek verimli ve etkili işleme işlemleri sağlayabilir.

CNC PURING'İN TANIMLANMASI: İşlemenin ilk aşaması

Genellikle kaba freze veya kaba işleme olarak bilinen kaba, CNC işlemesinde temel faz görevi görür. Her şey katı bir iş parçasından fazlalık malzemeyi hızla ortadan kaldırmakla ilgilidir. Bu aşama, dönme ve freze gibi süreçleri içeren çıkarıcı üretimde çok önemlidir.

Kaba hedefleri ve ilkeleri

CNC işçiliğinde kaba olmanın temel amacı, büyük miktarlarda malzemeyi mümkün olduğunca verimli bir şekilde çıkarmaktır. Bu, sonraki bitirme işlemleri için zemin hazırlar. Kaba, kesin boyutlar veya yüzey kalitesinden ziyade malzeme şekline odaklanarak hassasiyete öncelik verir.

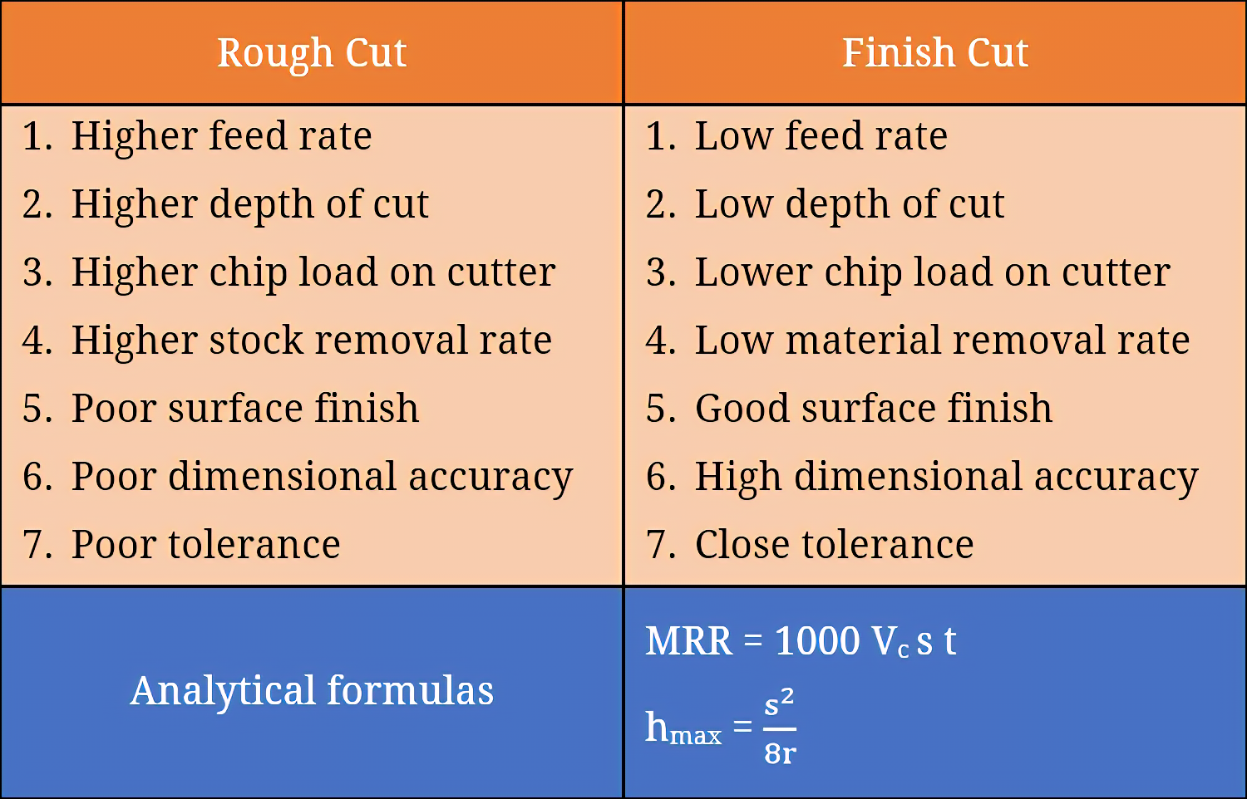

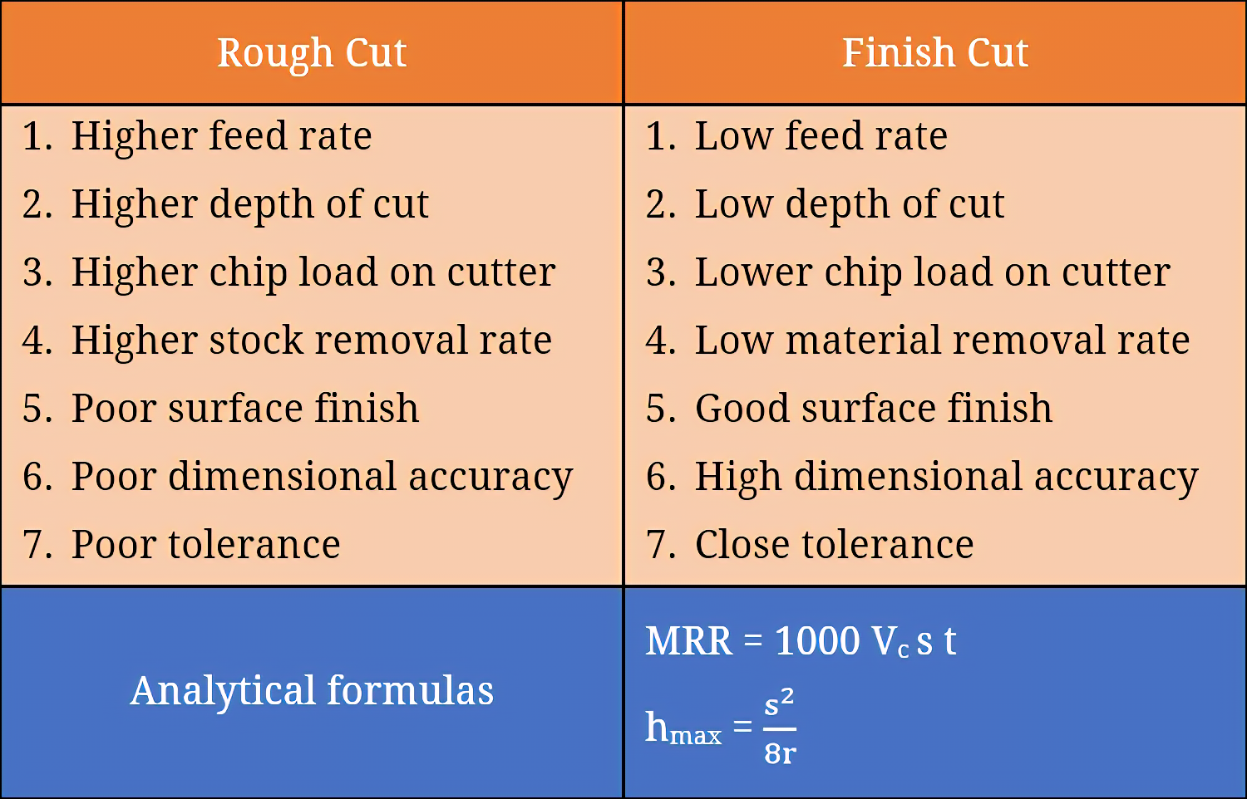

Kaba işlemdeki işlem parametreleri: besleme hızı, kesme derinliği ve kesme hızı

Kaba işlemedeki anahtar parametreler şunları içerir: - Besleme hızı: Kesme aletinin malzeme boyunca ne kadar hızlı hareket ettiğini belirler. - Kesme derinliği: Malzeme katmanının kalınlığı tek bir geçişte çıkarıldı. - Kesme hızı: kesme aletinin çalışma hızı.

Bu parametrelerin ayarlanması, malzeme çıkarma oranını (MRR) ve takım ömrünü büyük ölçüde etkileyebilir.

Kaba'da malzeme çıkarma hızı (MRR)

Kaba, MRR hayati bir metriktir. Birim zaman başına çıkarılan malzeme hacmini ölçer. Pürüzlü yüksek MRR, takım ömrünü arttırır ve süreyi optimize ederek işleme işlemini kolaylaştırır.

Kaba işlemede kullanılan ekipman ve araçlar

Kaba kesim aletleri dayanıklılık ve hızlı malzeme çıkarılması için tasarlanmıştır. Bu araçlar, yüzey kalitesine göre malzeme azaltma önceliklendirerek, finişe göre kullanılanlardan daha az rafinedir. Kaba işlemede kullanılan ekipman sağlamdır, hızlı malzemenin çıkarılmasının yüksek streslerine dayanabilir.

Kabacılıkta zorluklar ve düşünceler

Kabacılık kendi zorluklarla birlikte gelir: - Araç ömrü: Hızlı malzemenin kaldırılmasını, aletleri aşırı aşınmaya karşı koruma ihtiyacı ile dengelemek. - Titreşim seviyesi: Agresif kesme eyleminin neden olduğu titreşimleri yönetme. - Doğruluk: Hızlı malzemenin giderilmesine odaklanmasına rağmen yakın tolerans seviyelerinin korunması.

İşlemede etkili kaba olma hususları

İşlemede etkili kaba olma, besleme hızı, kesme derinliği ve kesme hızı gibi anahtar parametreleri optimize etmek için menteşeler. Doğru takım tezgahlarını ve kontrol yazılımını seçmek, bu parametreleri verimli bir şekilde yönetmek için çok önemlidir. Ek olarak, etkili ısı yönetimi ve kesme sıvılarının doğru kullanımı, takım ömrünün korunmasında ve kaba işleme işleminin kalitesini sağlamada önemli bir rol oynar.

Kabaleşme için işleme parametrelerini optimize etme

Kaba Etkinlik elde etmek için: - Besleme hızı: Optimal malzeme çıkarma için ayarlayın. Yüksek yem hızları hızlı malzeme azaltılmasına yol açabilir. - Kesme derinliği: Daha derin bir kesim, geçiş başına daha fazla malzemenin çıkarılmasını sağlar, verimliliği artırır. - Kesme hızı: İşlem verimliliğini korumak için kaba kesme aletlerinin dayanıklılığı ile denge hızı.

Doğru takım takımını ve kontrol yazılımını seçme

● Takım tezgahı seçimi: Kaba işlemenin stresini taşıyabilen sağlam araçları seçin. Dayanıklılık ve güç anahtardır.

● Kontrol yazılımı: Kaba parametreleri ve araç yollarını verimli bir şekilde yönetebilen yazılımları kullanın. Kontroldeki hassasiyet daha iyi kaba sonuçlara yol açar.

Kaba işlemlerde ısı ve kesme sıvısını yönetme

● Isı yönetimi: Kaba işleme önemli ısı üretir. Araç ömrünü ve iş parçası kalitesini korumak için etkili soğutma yöntemleri gereklidir.

● Kesme sıvıları: Sürtünmeyi ve ısıyı azaltmak için uygun kesme sıvılarını seçin. Bu aynı zamanda kesme alanından çiplerin çıkarılmasına yardımcı olur.

Son işlemeyi anlamak

CNC işlenmesinde bitirme, kaba olmayı takip eden önemli bir adımdır. Her şey hassasiyet, yüksek boyutlu doğruluk elde etmek ve kaliteli bir yüzey kaplaması oluşturmakla ilgilidir. Araçları ve teknikleri dikkatlice seçerek ve işlem parametrelerini ince ayarlayarak, işleme işleme ürünün genel kalitesini ve performansını önemli ölçüde artırır.

CNC operasyonlarında bitirme işleme kavramı

CNC işlemlerinde bitirme işlemesi, üretim sürecindeki son adımdır. Gerekli boyutsal doğruluk ve yüzey kalitesini elde etmek için rafine araçlar ve hassas kesimler içerir. Pürüzlülükten farklı olarak, kaplama sıkı toleranslar ve pürüzsüz, cilalı bir görünüm elde etmeye odaklanır.

Bitirmenin amaçları ve ilkeleri

Sonlandırmanın birincil amacı, parçanın yüzey kaplamasını ve boyutsal doğruluğunu arttırmaktır. Şunları içerir: - Tasarımın boyutlarıyla hizalama - pürüzsüz ve cilalı bir görünüm için yüzey kalitesini iyileştirmek - aşınma ve yıpranmaya karşı direnci artırarak dayanıklılığı sağlamak

Son işlemdeki süreç parametreleri: hassasiyet ve doğruluk

Son işleme işleminde, proses parametreleri hassasiyet için ince ayarlanır. Bu şunları içerir: - Sıkı Toleranslar: Yakın Tolerans seviyelerine uymanın sağlanması - Yüksek Boyutsal Doğruluk: Tasarım Spesifikasyonlarına göre Kesin Boyutlar elde etmek - Kalite Yüzey Kaplamaları: Görsel ve İşlevsel Olarak Üstün Yüzey Oluşturma

Yüzey kaplama ve boyutsal doğruluk elde etmek

Yüksek kaliteli yüzey kaplamaları ve boyutsal doğruluk elde etmek için, CNC sonlandırma: - Hassas, kesin kesimler: hassas malzemenin giderilmesi için rafine edilmiş araçları kullanma - kesme derinliği üzerinde sıkı kontrol: düzgün yüzey dokusu ve düzlük sağlamak - minimize alet kırılması ve kenar yontma: Tutarlı kalite için araç bütünlüğünün korunması.

Ürün kalitesini artırmada bitirme işlemesinin rolü

Son işleme, üretilen bileşenlerin genel kalitesinde hayati bir rol oynar. IT IT: - Geliştirilmiş Performans: Hassas Boyutlar ve Geliştirilmiş Mekanik Özellikler - Estetik İtiraz: Pürüzsüz ve Rafine Bir Yüzey Oluşturarak - Uzun Ömür: Parçanın dayanıklılığını ve aşınmaya karşı direncini artırma

Bitirmek için araç ve teknikleri seçmek

Sonlandırma için araç seçimi kritiktir. Sağlayabilecek araçların seçilmesini içerir: - Yüksek hassasiyet: kesin toleranslara kesin kesimler ve bağlılık için - Pürüzsüz yüzey kaplamaları: Minimum izler veya tarak bırakan araçlar - Dayanıklılık: Çok sayıda son işlem geçişinde kaliteyi korumak için

İşlemenin sonlandırılmasında temel faktörler

Son işleme, detaylara dikkatin çok önemli olduğu kritik bir fazdır. Boyutsal doğruluğun sağlanması, süreci parçanın uygulamasına göre uyarlamak ve maliyeti kalite ile dengelemek, CNC işlenmesinde bitirme operasyonlarının başarısını sağlayan temel faktörlerdir. Bu unsurlara odaklanarak, üreticiler verimliliği ve maliyet etkinliğini korurken istenen hassasiyet ve kaliteyi elde edebilirler.

Bitirme sırasında boyutsal doğruluğun sağlanması

● Hassas teknikler: Tasarımın boyutlarına yakın bir şekilde hizalamak için hassas işleme tekniklerini kullanın.

● Sıkı Toleranslar: Sıkı toleranslara bağlı kalarak yüksek boyutlu doğruluk elde edin.

● Ölçüm ve doğrulama: Doğruluğu sağlamak için bitiş işlemi boyunca boyutları düzenli olarak ölçün ve doğrulayın.

Son işlem sürecini parçanın uygulamasına göre uyarlamak

● Uygulamaya özgü gereksinimler: Gerekli yüzey kaplamasını ve boyutsal doğruluğu belirlemek için parçanın son kullanımını göz önünde bulundurun.

● Özelleştirilmiş teknikler: Parçanın amaçlanan işlevine en uygun olan aşındırıcı kesme veya mikro-hassas işleme gibi bitirme tekniklerini kullanın.

● Materyal Hususlar: Dayanıklılık ve işlevselliği sağlayan parçanın uygulamasına uygun uygun malzemeleri ve araçları seçin.

Bitirme işlemlerinde maliyet ve kaliteyi dengeleme

● Maliyet verimliliği: Yüksek kaliteli bitirme ve maliyet etkinliği arasında bir denge için çabalayın.

● Süreçleri optimize etme: Kaliteden ödün vermeden zaman ve kaynak tüketimini azaltmak için son işlem süreçlerini kolaylaştırın.

● Takım Yaşam Yönetimi: Hem yüksek kaliteli sonuçlar hem de uzun ömürlü araçlar kullanın, sık sık değiştirme ihtiyacını azaltır.

Kaba ve bitirme işlemesinin karşılaştırılması

CNC işlenmesinde kaba ve sonlandırma, her biri benzersiz hedefleri, yaklaşımları ve takım gereksinimlerine sahip tamamlayıcı süreçlerdir. Kaba, bir iş parçasını hızla yakın bir şekle düşürür ve hassasiyet üzerindeki hıza odaklanır. Öte yandan, iş parçasını hassasiyet, yüzey kalitesi ve boyutsal doğruluğa odaklanarak tam spesifikasyonları karşılayacak şekilde rafine eder. Bu süreçler arasındaki farkları anlamak, verimli ve etkili işleme işlemleri için çok önemlidir.

Amaç ve Yaklaşım: İki sürecin zıtlığı

CNC işlenmesinde kaba ve sonlandırma farklı amaçlara ve yaklaşımlara hizmet eder: - Kaba: fazla materyali hızla ortadan kaldırmaya odaklanır. Yaklaşımı daha az hassasiyetle ilgilidir ve bir iş parçasını kaba bir şekle azaltmakla ilgilidir. - Bitirme: Yüksek boyutlu doğruluk ve kaliteli bir yüzey kaplaması elde etmeye odaklanır. Tasarımın boyutlarıyla uyumlu hassas, kesin kesimler içerir.

Proses Parametreleri ve Malzeme Kaldırma Hızı (MRR) Analizi

● Kaba: agresif kesim nedeniyle yüksek malzeme çıkarma oranı (MRR) vardır. Daha yüksek besleme hızları ve daha derin kesim derinlikleri içerir.

● Bitirme: Odak hassasiyete geçtikçe MRR daha düşüktür. Doğruluğu sağlamak için daha ince besleme hızları ve daha sığ kesim derinlikleri kullanır.

Yüzey kalitesi ve tolerans seviyeleri üzerindeki etki

● Kaba: Tolerans seviyelerine yakından yapışmayan kaba bir yüzey bırakır.

● Sonlandırma: Yüzey kalitesini önemli ölçüde artırır, pürüzsüz, cilalı görünümler elde eder ve sıkı toleranslara bağlı kalır.

Her iki süreçte maliyet ve zaman verimliliği

● Kaba: Hızlı malzemenin çıkarılması nedeniyle daha uygun maliyetli ve daha hızlı.

● Sonlandırma: Kalite yüzey kaplamaları ve boyutsal doğruluk için gereken hassasiyet ve bakım nedeniyle daha uzun sürer ve daha pahalıya mal olabilir.

Yüzey kaplama ve boyutsal doğruluk hususları

● Kaba: Yüzey kaplaması ve boyutsal doğruluk üzerinde malzemenin çıkarılmasına öncelik verir.

● Sonu: Yüksek kaliteli bir yüzey kaplaması ve hassas boyutsal doğruluk elde etmeye odaklanır, parçanın genel estetik ve fonksiyonel kalitesini artırır.

Kaba ve son işlem arasındaki takım farklılıkları

● Kaba işleme araçları: Dayanıklılık ve hızlı malzeme çıkarılması için tasarlanmıştır. Agresif kesimin yüksek stresini çözmek için sağlamdırlar.

● Son işleme araçları: Kesin kesimler ve yüzey bütünlüğünü korumak için tasarlanmış daha rafine ve hassas.

İşlemede gelişmiş hususlar

Alet geometrisini ve malzemesinin kesilmesinin rolü

● Takım geometrisi: Kenarların açısı ve keskinliği gibi kesme aletlerinin şekli ve tasarımı, işleme hassasiyetini ve verimliliğini önemli ölçüde etkiler.

● Aletlerin malzemesi: Karbür veya yüksek hızlı çelik gibi yüksek kaliteli malzemeler, özellikle zorlu işleme görevlerinde takım ömrünü ve performansı geliştirir.

Araç ömrü ve bakımı: verimliliği ve dayanıklılığı dengeleme

● Takım aşınma yönetimi: Verimliliği korumak ve yüksek kaliteli işleme sağlamak için takım aşınmasının düzenli bakımı ve izlenmesi esastır.

● Dengeleme eylemleri: Kesme verimliliği ve dayanıklılık arasında denge sunan araçlar seçmek, uygun maliyetli işleme için anahtardır.

Malzeme seçimi ve işleme süreçleri üzerindeki etkisi

● Malzeme Özellikleri: İş parçası için sertliği ve dövülebilirliği gibi seçilen malzeme, işleme işlemini, takım ömrünü ve bitiş kalitesini doğrudan etkiler.

● Uygunluk: Belirli işleme işlemi için doğru malzemenin seçilmesi, çıktının hem verimliliğini hem de kalitesini optimize edebilir.

İşlemede teknolojik yenilikler

● CNC Gelişmeleri: Geliştirilmiş kontrol algoritmaları gibi CNC teknolojisindeki yenilikler, işleme doğruluğunu ve hızını artırır.

● Gelişen Teknolojiler: Katkı üretimi ve otomasyon gibi yeni teknolojilerin benimsenmesi, işleme süreçlerinde devrim yaratarak hassasiyet ve verimliliğin artmasına neden olmaktadır.

İşlemedeki gelişmiş hususlar, takım geometrisinin derin bir şekilde anlaşılmasını, takım malzemelerinin doğru seçimi ve etkili takım yaşam yönetimini içerir. İş parçaları için malzeme seçimi, işleme sürecinin verimliliğini ve başarısını belirlemede önemli bir rol oynamaktadır. Ek olarak, teknolojik yenilikleri takip etmek, araç tasarımından genel işleme stratejisine kadar her şeyi etkileyen modern işleme için hayati öneme sahiptir. Bu düşünceler yüksek kaliteli, hassas ve verimli işleme sonuçlarına ulaşmada çok önemlidir.

MFG Takımı'nın kaba olma ve bitirme konusundaki uzmanlığı

MFG Team'de, özellikle kaba ve bitirme alanlarında kapsamlı işleme hizmetlerimizle gurur duyuyoruz. Kaliteye ve hassasiyete odaklanarak özel çözümler sunma taahhüdümüz bizi CNC işleme dünyasında ayırıyor.

MFG Takımı'nda kapsamlı işleme hizmetleri

Kaba olmanın önemi

CNC işlenmesi söz konusu olduğunda, kaba olma kesin bileşenlerin inşa edildiği temeldir. Fazla malzemenin iş parçalarından hızlı bir şekilde çıkarılmasını içerir ve onları istenen parça geometrisine daha yakın şekillendirir. MFG Takımı'nda, bu başlangıç aşamasının önemini ve sonraki işleme süreçlerinde oynadığı rolü biliyoruz.

Kilit Noktalar:

- Hızlı Malzeme Kaldırma

- İş parçası geometrisinin şekillendirilmesi

- Verimli boş ödenek çıkarma

Bitirme sanatı

CNC işleme işlemindeki son dokunuş olan bitirme, estetiğin işlevselliği karşıladığı yerdir. Belirli mekanik standartları karşılamak için imal edilmiş bileşenlerin yüzeyini ve özelliklerini rafine eder. MFG Takımı, bitirme sanatında mükemmeldir, her parçanın sadece istisnai görünmesini sağlamakla kalmayıp aynı zamanda kusursuz bir şekilde performans göstermesini sağlar.

Kilit Noktalar:

- Yüzey geliştirme

- Mekanik özelliklere ulaşmak

- Endüstri standartlarını karşılama

Çeşitli işleme gereksinimleri için özel çözümler

Hassasiyet ve verimlilik

MFG Takımı'nda hassasiyet ve verimlilik işleme felsefemizin merkezindedir. En son teknolojiyi kullanıyoruz ve kaba ve bitirme süreçlerini eşsiz hassasiyetle gerçekleştirmek için yetenekli profesyonellerimizin uzmanlığına güveniyoruz. Bu, ürettiğimiz bileşenlerin en yüksek endüstri standartlarını karşılamasını sağlar.

Kilit Noktalar:

- En son teknoloji

- yetenekli uzmanlar

- üstün hassasiyet

Kaliteli yüzey kaplamaları

Mükemmellik sağlama bağlılığımız, bileşenlerimizin yüzey kaplamalarına kadar uzanır. Olağanüstü yüzey kalitesine sahip parçalar sağlama yeteneğimizle gurur duyuyoruz. MFG ekibi, hem görünüm hem de işlevsellik açısından en yüksek standartlara ulaşmak için tasarlanmıştır.

Kilit Noktalar:

- Estetik Mükemmellik

- Yüzey kalitesi

- Endüstri lideri bitişler

CNC işlenmesinde kalite ve hassasiyet taahhüdü

MFG Takımı'nın kaba ve bitirme konusundaki uzmanlığı, CNC işlemesinde kalite ve hassasiyet konusundaki değişmez bağlılığımızın bir kanıtıdır. İster ilk iş parçasını şekillendiriyor, ister son dokunuşları ekliyor olsun, ürettiğimiz her bileşenin müşterilerimizin titiz standartlarını karşılamasını sağlıyoruz. Kapsamlı işleme hizmetlerimiz, özel çözümlerimiz ve mükemmelliğe olan bağlılığımız bizi işleme ihtiyaçlarınız için ideal bir ortak haline getiriyor.

Çözüm

CNC işlemesinin bu kapsamlı keşfinde, işlenmiş ürünlerin kalitesini ve verimliliğini tanımlayan iki önemli aşamalı kaba ve bitiş işlemesinin inceliklerini araştırdık. CNC pürüzünü, besleme hızına, kesme derinliğine ve kesme hızına odaklanarak malzeme çıkarmanın başlangıç, agresif fazı olarak tanımlayarak başladık. Son işlemeye geçerek, üstün yüzey kaplamaları ve boyutsal doğruluk elde etmek için kritik olan hassasiyet ve doğruluğu vurguladık.

Kaba ve son işleme arasındaki karşılaştırmamız, zıt amaç ve yaklaşımlarını ve yüzey kalitesi, maliyet ve zaman verimliliği üzerindeki farklı etkilerini vurguladı. Ayrıca, işleme parametrelerini optimize etme, takım seçimi ve maliyeti kaliteyle dengeleme de dahil olmak üzere hem kaba olma hem de bitirme için etkili stratejiler araştırdık.

Son olarak, araç geometrisinin kesilmesinin rolü, takım yaşam yönetimi, malzeme seçimi ve teknolojik yeniliklerin etkisi gibi işlemede ileri düşüncelere değindik. CNC işleme yoluyla bu yolculuk, yüksek kaliteli işlenmiş parçalar üretmek için gereken karmaşıklığı ve hassasiyeti göstermektedir ve bu büyüleyici süreçte her aşamanın öneminin altını çizmektedir.