Pemesinan CNC , pada terasnya, melibatkan satu siri operasi pembuatan subtractive standard, seperti beralih, penggilingan, penggerudian, dan banyak lagi. Operasi ini secara metodis menghilangkan lapisan bahan yang berlebihan dari bahan kerja pepejal, secara beransur -ansur mengukirnya ke bahagian -bahagian dengan dimensi dan ciri yang tepat. Walau bagaimanapun, mencapai ciri -ciri rumit ini adalah tarian kompleks dua langkah utama - kasar dan penamat. Setiap langkah menggunakan teknik dan parameter yang berbeza untuk mengubah sekeping bahan mentah menjadi bahagian yang dibuat dengan halus. Dalam artikel ini, kita akan menyelidiki nuansa pemesinan kasar dan selesai, menonjolkan apa yang membezakannya dan mengapa masing -masing penting dalam dunia pembuatan CNC. Mari kita memulakan pelayaran ini dan dapatkan keseimbangan yang halus antara mengeluarkan bahan dan menyempurnakan produk menjadi kesempurnaan.

Memahami kasar dalam pemesinan

Roughing dalam pemesinan, terutamanya CNC Roughing, memainkan peranan penting dalam membentuk bahan kerja sebelum menjalani penamat. Dengan memahami dan mengoptimumkan pelbagai aspek kasar, dari parameter proses ke pemilihan alat, pengeluar dapat memastikan operasi pemesinan yang efisien dan berkesan.

Menentukan CNC Roughing: Tahap awal pemesinan

Roughing, sering dikenali sebagai pengilangan kasar atau pemesinan kasar, berfungsi sebagai fasa asas dalam pemesinan CNC. Ini semua tentang cepat menghapuskan bahan lebihan daripada bahan kerja yang kukuh. Tahap ini penting dalam pembuatan subtractive, yang termasuk proses seperti beralih dan penggilingan.

Objektif dan prinsip kasar

Tujuan utama untuk mengasah ketukangan CNC adalah untuk menghilangkan sejumlah besar bahan secepat mungkin. Ini menetapkan peringkat untuk operasi penamat berikutnya. Roughing mengutamakan kelajuan ke atas ketepatan, memberi tumpuan kepada bentuk material dan bukannya dimensi tepat atau kualiti permukaan.

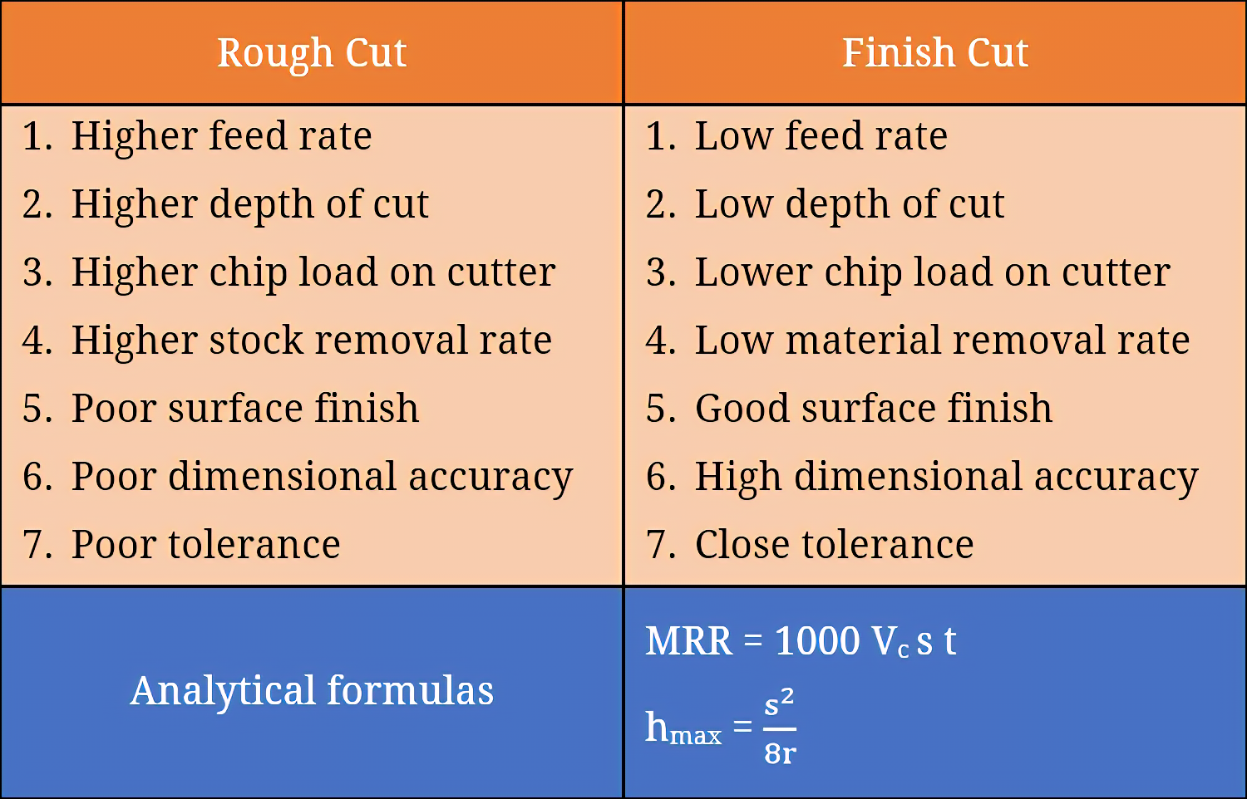

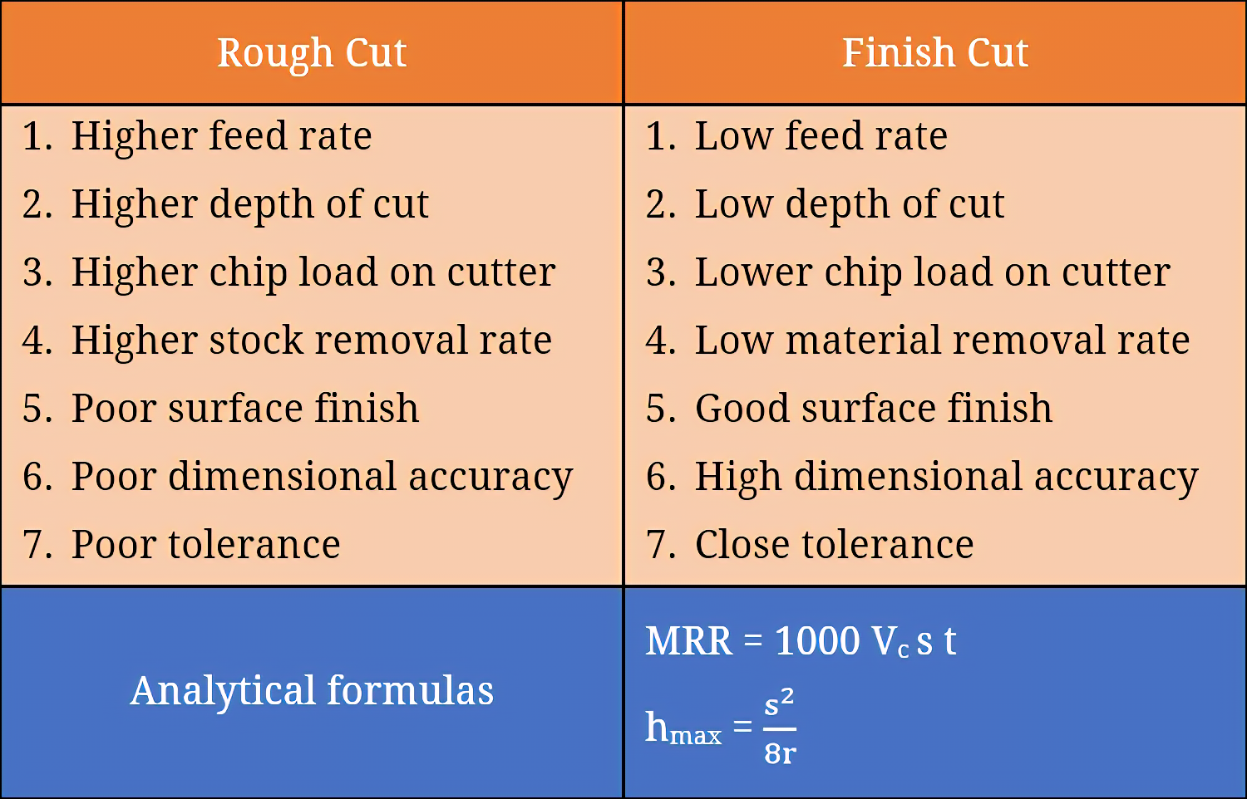

Parameter proses dalam kasar: kadar suapan, kedalaman pemotongan, dan halaju pemotongan

Parameter utama dalam pemesinan kasar termasuk: - Kadar suapan: Menentukan berapa cepat alat pemotong bergerak melintasi bahan. - Kedalaman potong: Ketebalan lapisan bahan dikeluarkan dalam satu pas. - Halaju pemotongan: Kelajuan di mana alat pemotong beroperasi.

Melaraskan parameter ini boleh memberi kesan kepada kadar penyingkiran bahan (MRR) dan kehidupan alat.

Kadar penyingkiran bahan (MRR) dalam kasar

Dalam Roughing, MRR adalah metrik penting. Ia mengukur jumlah bahan yang dikeluarkan per unit masa. MRR yang tinggi dalam roughing meningkatkan kehidupan alat dan menyelaraskan proses pemesinan, mengoptimumkan masa.

Peralatan dan peralatan yang digunakan dalam pemesinan kasar

Alat pemotongan kasar direka untuk ketahanan dan penyingkiran bahan yang cepat. Alat ini kurang halus daripada yang digunakan dalam penamat, mengutamakan pengurangan bahan ke atas kualiti permukaan. Peralatan yang digunakan dalam pemesinan kasar adalah kukuh, mampu menahan tekanan tinggi penyingkiran bahan yang cepat.

Cabaran dan pertimbangan dalam kasar

Roughing datang dengan cabaran tersendiri: - Kehidupan Alat: Mengimbangi penyingkiran bahan pesat dengan keperluan untuk melindungi alat dari pakaian yang berlebihan. - Tahap getaran: Menguruskan getaran yang disebabkan oleh tindakan pemotongan yang agresif. - Ketepatan: Mengekalkan tahap toleransi yang dekat walaupun tumpuan kepada penyingkiran bahan yang cepat.

Pertimbangan untuk mengasyikkan dalam pemesinan yang berkesan

Berkenaan dengan engsel pemesinan untuk mengoptimumkan parameter utama seperti kadar suapan, kedalaman pemotongan, dan halaju pemotongan. Memilih alat mesin dan perisian kawalan yang betul adalah penting untuk menguruskan parameter ini dengan cekap. Di samping itu, pengurusan haba yang berkesan dan penggunaan cecair pemotongan yang betul memainkan peranan penting dalam mengekalkan kehidupan alat dan memastikan kualiti proses pemesinan kasar.

Mengoptimumkan parameter pemesinan untuk kasar

Untuk mencapai kecekapan dalam kasar: - Kadar suapan: Laraskan penyingkiran bahan yang optimum. Kadar makanan yang tinggi boleh menyebabkan pengurangan bahan yang cepat. - Kedalaman potongan: Potongan yang lebih mendalam membolehkan mengeluarkan lebih banyak bahan setiap pas, meningkatkan kecekapan. - Halaju pemotongan: Kelajuan keseimbangan dengan ketahanan alat pemotongan kasar untuk mengekalkan kecekapan proses.

Memilih alat mesin dan perisian kawalan yang betul

● Pemilihan Alat Mesin: Pilih alat yang mantap yang mampu mengendalikan tekanan pemesinan kasar. Ketahanan dan kuasa adalah kunci.

● Perisian Kawalan: Gunakan perisian yang dapat menguruskan parameter dan laluan alat dengan cekap. Ketepatan dalam kawalan membawa kepada hasil yang lebih baik.

Menguruskan haba dan pemotongan cecair dalam proses kasar

● Pengurusan haba: Pemesinan kasar menjana haba yang ketara. Kaedah penyejukan yang berkesan adalah penting untuk melindungi kehidupan alat dan kualiti bahan kerja.

● Memotong cecair: Pilih cecair pemotongan yang sesuai untuk mengurangkan geseran dan haba. Ini juga membantu mengeluarkan cip dari kawasan pemotongan.

Memahami penamat pemesinan

Kemasan dalam pemesinan CNC adalah langkah penting yang mengikuti roughing. Ini semua mengenai ketepatan, mencapai ketepatan dimensi yang tinggi, dan mewujudkan kemasan permukaan yang berkualiti. Dengan berhati -hati memilih alat dan teknik dan parameter proses penalaan halus, penamat pemesinan dengan ketara meningkatkan kualiti dan prestasi keseluruhan produk.

Konsep penamat pemesinan dalam operasi CNC

Menamatkan pemesinan dalam operasi CNC adalah langkah terakhir dalam proses pembuatan. Ia melibatkan alat halus dan pemotongan halus untuk mencapai ketepatan dimensi dan kualiti permukaan yang diperlukan. Tidak seperti Roughing, penamat memberi tumpuan kepada mencapai toleransi yang ketat dan penampilan yang lancar dan digilap.

Objektif dan prinsip penamat

Matlamat utama penamat adalah untuk meningkatkan kemasan permukaan dan ketepatan dimensi bahagian. Ia melibatkan: - Selaras dengan dimensi reka bentuk - meningkatkan kualiti permukaan untuk penampilan yang licin dan digilap - memastikan ketahanan dengan meningkatkan ketahanan terhadap haus dan lusuh

Parameter proses dalam penamat: ketepatan dan ketepatan

Dalam penamat pemesinan, parameter proses ditala dengan tepat untuk ketepatan. Ini termasuk: - Toleransi yang ketat: Memastikan pematuhan untuk menutup tahap toleransi - ketepatan dimensi yang tinggi: mencapai dimensi tepat seperti spesifikasi reka bentuk - kemasan permukaan berkualiti: mewujudkan permukaan visual dan fungsional yang unggul

Mencapai kemasan permukaan dan ketepatan dimensi

Untuk mencapai kemasan permukaan yang berkualiti tinggi dan ketepatan dimensi, penamat CNC menggunakan: - Potongan yang halus dan tepat: Menggunakan alat halus untuk penyingkiran bahan yang tepat - Kawalan ketat ke atas pemotongan kedalaman: memastikan tekstur permukaan dan kebosanan yang seragam - pemecahan alat yang diminimumkan dan kelebihan kelebihan: mengekalkan integriti alat untuk kualiti yang konsisten untuk kualiti yang konsisten

Peranan menamatkan pemesinan dalam meningkatkan kualiti produk

Penamat pemesinan memainkan peranan penting dalam kualiti keseluruhan komponen yang dihasilkan. Ia memastikan: - Prestasi yang lebih baik: Melalui dimensi yang tepat dan sifat mekanikal yang lebih baik - Rayuan Estetik: Dengan mewujudkan permukaan yang licin dan halus - panjang umur: Meningkatkan ketahanan dan ketahanan bahagian untuk dipakai

Memilih alat dan teknik untuk menyelesaikan

Pemilihan alat untuk penamat adalah kritikal. Ia melibatkan pemilihan alat yang dapat disediakan: - ketepatan yang tinggi: untuk pemotongan dan pematuhan tepat kepada toleransi yang ketat - kemasan permukaan licin: alat yang meninggalkan tanda minimum atau kerang - ketahanan: untuk mengekalkan kualiti lebih banyak pas penamat

Faktor utama dalam menamatkan pemesinan

Penamat pemesinan adalah fasa kritikal di mana perhatian terhadap perincian adalah yang paling utama. Memastikan ketepatan dimensi, menyesuaikan proses ke aplikasi bahagian, dan mengimbangi kos dengan kualiti adalah faktor utama yang mendorong kejayaan menyelesaikan operasi dalam pemesinan CNC. Dengan memberi tumpuan kepada unsur-unsur ini, pengeluar dapat mencapai ketepatan dan kualiti yang dikehendaki, sambil mengekalkan kecekapan dan keberkesanan kos.

Memastikan ketepatan dimensi semasa penamat

● Teknik Precision: Menggunakan teknik pemesinan yang tepat untuk menyelaraskan rapat dengan dimensi reka bentuk.

● Toleransi yang ketat: mencapai ketepatan dimensi yang tinggi dengan mematuhi toleransi yang ketat.

● Pengukuran dan pengesahan: Mengukur dan mengesahkan dimensi secara kerap sepanjang proses penamat untuk memastikan ketepatan.

Menyesuaikan proses penamat ke aplikasi bahagian

● Keperluan khusus aplikasi: Pertimbangkan penggunaan akhir bahagian untuk menentukan kemasan permukaan yang diperlukan dan ketepatan dimensi.

● Teknik yang disesuaikan: Gunakan teknik penamat, seperti pemotongan pelanggaran atau pemesinan ketepatan mikro, yang paling sesuai dengan fungsi yang dimaksudkan.

● Pertimbangan Bahan: Pilih bahan dan alat yang sesuai yang sejajar dengan aplikasi bahagian, memastikan ketahanan dan fungsi.

Mengimbangi kos dan kualiti dalam operasi penamat

● Kecekapan kos: berusaha untuk keseimbangan antara penamat berkualiti tinggi dan keberkesanan kos.

● Mengoptimumkan Proses: Menyelaraskan proses penamat untuk mengurangkan penggunaan masa dan sumber tanpa menjejaskan kualiti.

● Pengurusan Kehidupan Alat: Gunakan alat yang menawarkan kedua-dua hasil yang berkualiti tinggi dan panjang umur, mengurangkan keperluan untuk penggantian yang kerap.

Membandingkan pemesinan kasar dan menamatkan

Roughing dan penamat dalam pemesinan CNC adalah proses pelengkap, masing -masing dengan objektif unik, pendekatan, dan keperluan perkakasnya. Roughing dengan cepat mengurangkan bahan kerja ke bentuk hampir akhir, memberi tumpuan kepada kelajuan lebih tepat. Penamat, sebaliknya, menyempurnakan bahan kerja untuk memenuhi spesifikasi yang tepat, memberi tumpuan kepada ketepatan, kualiti permukaan, dan ketepatan dimensi. Memahami perbezaan antara proses ini adalah penting untuk operasi pemesinan yang cekap dan berkesan.

Tujuan dan pendekatan: membezakan kedua -dua proses

Roughing dan penamat dalam pemesinan CNC melayani tujuan dan pendekatan yang berbeza: - Roughing: memberi tumpuan kepada bahan lebihan dengan cepat. Pendekatannya kurang mengenai ketepatan dan lebih banyak tentang mengurangkan bahan kerja ke bentuk kasar. - Penamat: Berkonsentrasi untuk mencapai ketepatan dimensi tinggi dan kemasan permukaan yang berkualiti. Ia melibatkan pemotongan yang halus dan tepat untuk diselaraskan dengan dimensi reka bentuk.

Parameter proses dan analisis kadar penyingkiran bahan (MRR)

● Roughing: Mempunyai kadar penyingkiran bahan yang tinggi (MRR) disebabkan pemotongan agresif. Ia melibatkan kadar suapan yang lebih tinggi dan kedalaman pemotongan yang lebih dalam.

● Kemasan: MRR lebih rendah apabila tumpuan beralih kepada ketepatan. Ia menggunakan kadar suapan yang lebih baik dan kedalaman cetek pemotongan untuk memastikan ketepatannya.

Memberi kesan kepada tahap kualiti permukaan dan toleransi

● Roughing: Meninggalkan permukaan kasar, tidak mematuhi tahap toleransi.

● Penamat: Meningkatkan kualiti permukaan dengan ketara, mencapai penampilan yang lancar, digilap dan mematuhi toleransi yang ketat.

Kos dan kecekapan masa dalam kedua -dua proses

● Roughing: Lebih kos efektif dan lebih cepat disebabkan oleh penyingkiran bahan yang cepat.

● Penamat: Mengambil lebih lama dan mungkin lebih mahal, kerana ketepatan dan penjagaan yang diperlukan untuk kemasan permukaan yang berkualiti dan ketepatan dimensi.

Permukaan Permukaan dan Pertimbangan Ketepatan Dimensi

● Roughing: Mengutamakan penyingkiran bahan ke atas kemasan permukaan dan ketepatan dimensi.

● Penamat: memberi tumpuan kepada mencapai kemasan permukaan berkualiti tinggi dan ketepatan dimensi yang tepat, meningkatkan kualiti estetika dan fungsi keseluruhan bahagian.

Perbezaan perkakas antara pemesinan kasar dan penamat

● Alat pemesinan kasar: direka untuk ketahanan dan penyingkiran bahan yang cepat. Mereka teguh untuk mengendalikan tekanan tinggi pemotongan agresif.

● Menamatkan alat pemesinan: Lebih halus dan tepat, direka untuk pemotongan yang tepat dan mengekalkan integriti permukaan.

Pertimbangan lanjutan dalam pemesinan

Peranan geometri alat pemotongan dan bahan

● Alat Geometri: Bentuk dan reka bentuk alat pemotongan, seperti sudut dan ketajaman tepi, mempengaruhi ketepatan dan kecekapan pemesinan yang ketara.

● Bahan Alat: Bahan berkualiti tinggi seperti karbida atau kelajuan tinggi meningkatkan hayat dan prestasi alat, terutamanya dalam menuntut tugas pemesinan.

Kehidupan dan Penyelenggaraan Alat: Mengimbangi kecekapan dan ketahanan

● Pengurusan memakai alat: Penyelenggaraan dan pemantauan alat yang tetap adalah penting untuk mengekalkan kecekapan dan memastikan pemesinan berkualiti tinggi.

● Mengimbangi tindakan: Memilih alat yang menawarkan keseimbangan antara kecekapan pemotongan dan ketahanan adalah kunci kepada pemesinan kos efektif.

Pemilihan bahan dan kesannya terhadap proses pemesinan

● Ciri -ciri Bahan: Bahan yang dipilih untuk bahan kerja, seperti kekerasan dan kebolehtelapannya, secara langsung memberi kesan kepada proses pemesinan, kehidupan alat, dan kualiti selesai.

● Kesesuaian: Memilih bahan yang tepat untuk proses pemesinan tertentu dapat mengoptimumkan kecekapan dan kualiti output.

Inovasi Teknologi dalam Pemesinan

● Kemajuan CNC: Inovasi dalam teknologi CNC, seperti algoritma kawalan yang lebih baik, meningkatkan ketepatan pemesinan dan kelajuan.

● Teknologi yang baru muncul: Penggunaan teknologi baru seperti pembuatan dan automasi tambahan merevolusi proses pemesinan, yang membawa kepada ketepatan dan kecekapan yang lebih baik.

Pertimbangan lanjutan dalam pemesinan melibatkan pemahaman yang mendalam tentang geometri alat, pemilihan bahan alat yang tepat, dan pengurusan hayat alat yang berkesan. Pemilihan bahan untuk kerja -kerja memainkan peranan penting dalam menentukan kecekapan dan kejayaan proses pemesinan. Di samping itu, mengikuti inovasi teknologi adalah penting untuk pemesinan moden, memberi kesan kepada segala -galanya dari reka bentuk alat ke strategi pemesinan keseluruhan. Pertimbangan-pertimbangan ini adalah penting dalam mencapai hasil pemesinan berkualiti tinggi, tepat dan cekap.

Kepakaran Team MFG dalam Roughing and Finishing

Di Team MFG, kami bangga dengan perkhidmatan pemesinan kami yang komprehensif, terutamanya dalam bidang kasar dan penamat. Komitmen kami untuk menyampaikan penyelesaian yang disesuaikan dengan fokus pada kualiti dan ketepatan membezakan kami di dunia pemesinan CNC.

Perkhidmatan Pemesinan Komprehensif di Team MFG

Kepentingan kasar

Apabila ia datang kepada pemesinan CNC, kasar adalah asas di mana komponen yang tepat dibina. Ia melibatkan penyingkiran bahan yang berlebihan dari bahan kerja, membentuk mereka lebih dekat dengan geometri bahagian yang dikehendaki. Di Team MFG, kami mengiktiraf kepentingan fasa awal ini dan peranan yang dimainkannya dalam proses pemesinan berikutnya.

Mata Utama:

- Penyingkiran bahan yang cepat

- membentuk geometri bahan kerja

- Penyingkiran elaun kosong yang cekap

Seni penamat

Penamat, sentuhan terakhir dalam proses pemesinan CNC, adalah di mana estetika memenuhi fungsi. Ia merangkumi penapisan permukaan dan sifat komponen yang direka untuk memenuhi piawaian mekanikal tertentu. Pasukan MFG cemerlang dalam seni penamat, memastikan bahawa setiap bahagian bukan sahaja kelihatan luar biasa tetapi juga melakukan dengan sempurna.

Mata Utama:

- Peningkatan permukaan

- Mencapai sifat mekanikal

- Mesyuarat standard industri

Penyelesaian yang disesuaikan untuk keperluan pemesinan yang berbeza -beza

Ketepatan dan kecekapan

Di Team MFG, ketepatan dan kecekapan adalah teras falsafah pemesinan kami. Kami menggunakan teknologi canggih dan bergantung kepada kepakaran profesional mahir kami untuk menjalankan proses yang kasar dan menamatkan dengan ketepatan yang tidak dapat ditandingi. Ini memastikan bahawa komponen yang kami hasilkan memenuhi piawaian industri tertinggi.

Mata Utama:

- Teknologi canggih

- Pakar mahir

- Ketepatan unggul

Kemasan permukaan berkualiti

Dedikasi kami untuk menyampaikan kecemerlangan meluas ke permukaan komponen kami. Kami bangga dengan keupayaan kami untuk menyediakan bahagian -bahagian dengan kualiti permukaan yang luar biasa. Proses penamat MFG direka untuk mencapai standard tertinggi, baik dari segi penampilan dan fungsi.

Mata Utama:

- Kecemerlangan Estetik

- Kualiti permukaan

- Kemasan yang terkemuka di industri

Komitmen terhadap kualiti dan ketepatan dalam pemesinan CNC

Kepakaran Team MFG dalam Roughing and Finishing adalah bukti komitmen kami yang teguh terhadap kualiti dan ketepatan dalam pemesinan CNC. Sama ada ia membentuk bahan kerja awal atau menambah sentuhan akhir, kami memastikan bahawa setiap komponen yang kami hasilkan memenuhi piawaian pelanggan kami. Perkhidmatan pemesinan komprehensif kami, penyelesaian yang disesuaikan, dan dedikasi untuk kecemerlangan menjadikan kami rakan kongsi yang ideal untuk keperluan pemesinan anda.

Kesimpulan

Dalam penerokaan komprehensif pemesinan CNC ini, kami telah menyelidiki selok -belok pemesinan kasar dan selesai, dua peringkat penting yang menentukan kualiti dan kecekapan produk machined. Kami bermula dengan mendefinisikan CNC yang kasar sebagai fasa awal, agresif penyingkiran bahan, memberi tumpuan kepada kadar suapan, kedalaman pemotongan, dan halaju pemotongan. Bergerak untuk menamatkan pemesinan, kami menekankan ketepatan dan ketepatan, kritikal untuk mencapai kemasan permukaan yang unggul dan ketepatan dimensi.

Perbandingan kami antara pemesinan kasar dan penamat menonjolkan tujuan dan pendekatan yang berbeza, serta kesannya yang berbeza terhadap kualiti permukaan, kos, dan kecekapan masa. Kami juga meneroka strategi yang berkesan untuk kedua -dua roughing dan penamat, termasuk mengoptimumkan parameter pemesinan, pemilihan alat, dan mengimbangi kos dengan kualiti.

Akhirnya, kami menyentuh pertimbangan lanjutan dalam pemesinan, seperti peranan geometri alat pemotongan, pengurusan hayat alat, pemilihan bahan, dan kesan inovasi teknologi. Perjalanan ini melalui pemesinan CNC menunjukkan kerumitan dan ketepatan yang diperlukan untuk menghasilkan bahagian machined berkualiti tinggi, menggariskan kepentingan setiap peringkat dalam proses menarik ini.