Gia công CNC , ở cốt lõi của nó, liên quan đến một loạt các hoạt động sản xuất trừ tiêu chuẩn, chẳng hạn như quay, phay, khoan, v.v. Các hoạt động này một cách có phương pháp loại bỏ các lớp vật liệu dư thừa khỏi phôi rắn, dần dần điêu khắc chúng thành các phần có kích thước và tính năng chính xác. Tuy nhiên, đạt được các tính năng phức tạp này là một điệu nhảy phức tạp của hai bước chính - thô lỗ và hoàn thiện. Mỗi bước sử dụng các kỹ thuật và thông số riêng biệt để biến một mảnh vật liệu thô thành một phần được chế tác tinh xảo. Trong bài viết này, chúng tôi sẽ đi sâu vào các sắc thái của gia công thô và hoàn thiện, làm nổi bật những gì làm cho chúng khác biệt và tại sao mỗi người lại rất quan trọng trong thế giới sản xuất CNC. Hãy bắt đầu chuyến đi sâu sắc này và khám phá sự cân bằng tinh tế giữa việc loại bỏ vật liệu và tinh chỉnh một sản phẩm đến mức hoàn hảo.

Hiểu thô trong gia công

Sự thô lỗ trong gia công, đặc biệt là CNC thô, đóng vai trò then chốt trong việc định hình một phôi trước khi nó trải qua quá trình hoàn thiện. Bằng cách hiểu và tối ưu hóa các khía cạnh khác nhau của việc tăng cường, từ các tham số quy trình đến lựa chọn công cụ, các nhà sản xuất có thể đảm bảo các hoạt động gia công hiệu quả và hiệu quả.

Xác định CNC Roughing: Giai đoạn ban đầu của gia công

Nhiệt độ, thường được gọi là phay thô hoặc gia công thô, đóng vai trò là giai đoạn nền tảng trong gia công CNC. Đó là tất cả về việc loại bỏ nhanh chóng vật liệu thặng dư khỏi một phôi vững chắc. Giai đoạn này là rất quan trọng trong sản xuất trừ, bao gồm các quy trình như quay và phay.

Mục tiêu và nguyên tắc của sự thô bạo

Mục đích chính của việc làm thô trong CNC Craftsmange là loại bỏ một lượng lớn vật liệu hiệu quả nhất có thể. Điều này đặt giai đoạn cho các hoạt động hoàn thiện tiếp theo. Roughing ưu tiên tốc độ trên độ chính xác, tập trung vào hình dạng vật liệu hơn là kích thước chính xác hoặc chất lượng bề mặt.

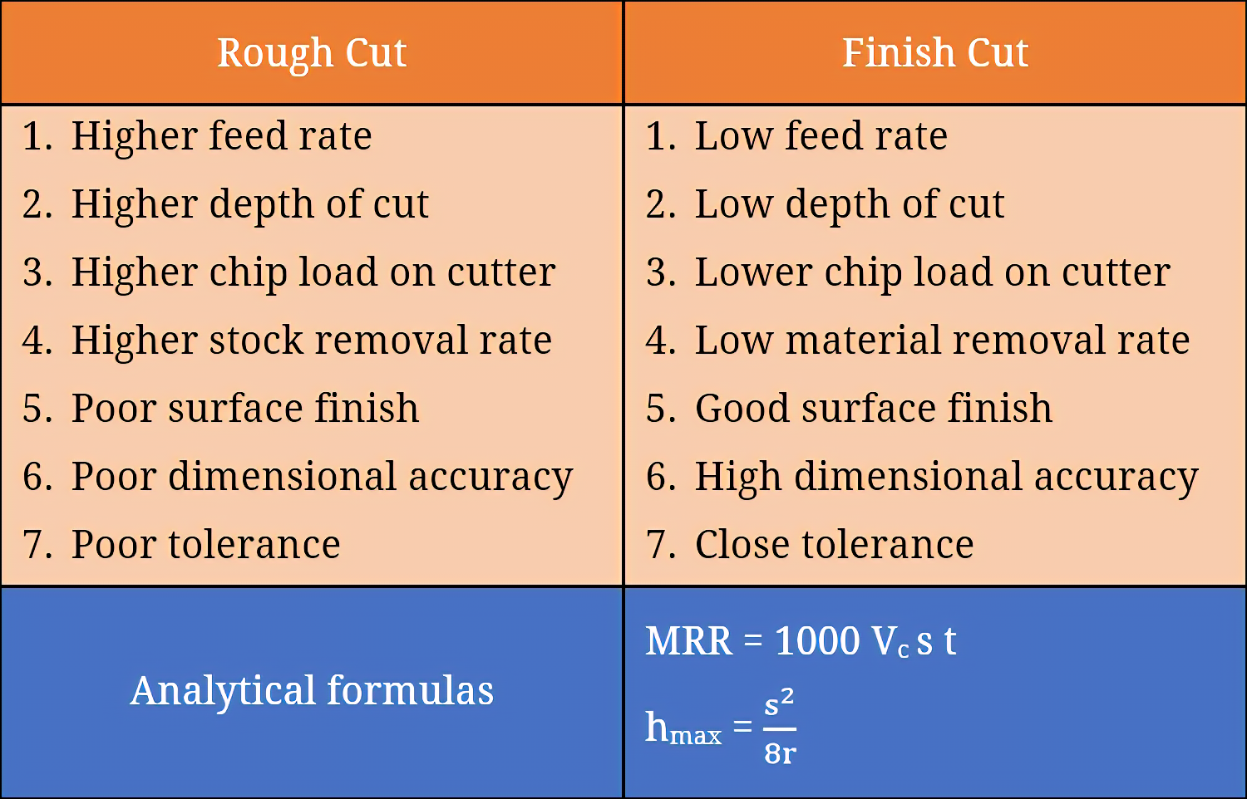

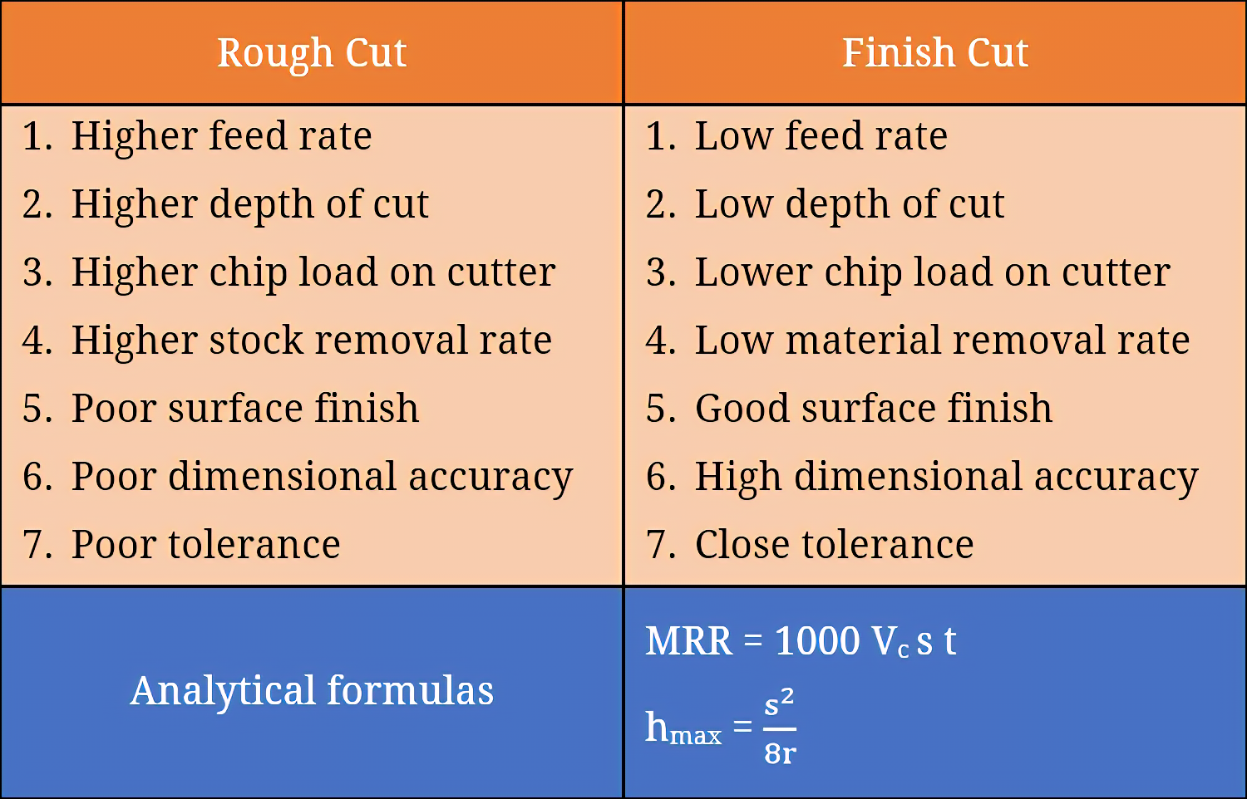

Các thông số xử lý trong độ thô: Tốc độ thức ăn, độ sâu cắt và vận tốc cắt

Các tham số chính trong gia công thô bao gồm: - Tốc độ thức ăn: Xác định mức độ nhanh của công cụ cắt di chuyển qua vật liệu. - Độ sâu cắt: Độ dày của lớp vật liệu được loại bỏ trong một lần vượt qua. - Vận tốc cắt: Tốc độ mà công cụ cắt hoạt động.

Điều chỉnh các tham số này có thể ảnh hưởng lớn đến tốc độ loại bỏ vật liệu (MRR) và tuổi thọ công cụ.

Tỷ lệ loại bỏ vật liệu (MRR) trong quá trình thô

Trong thô, MRR là một số liệu quan trọng. Nó định lượng khối lượng vật liệu được loại bỏ trên mỗi đơn vị thời gian. MRR cao trong việc tăng cường tính mạng công cụ và hợp lý hóa quá trình gia công, tối ưu hóa thời gian.

Thiết bị và dụng cụ được sử dụng trong gia công thô

Các công cụ cắt thô được thiết kế để độ bền và loại bỏ vật liệu nhanh chóng. Những công cụ này ít tinh tế hơn so với những công cụ được sử dụng trong việc hoàn thiện, ưu tiên giảm vật liệu hơn chất lượng bề mặt. Thiết bị được sử dụng trong gia công thô là mạnh mẽ, có khả năng chịu được các ứng suất cao của việc loại bỏ vật liệu nhanh chóng.

Những thách thức và cân nhắc trong việc khắc phục

Roughing đi kèm với tập hợp các thách thức của riêng mình: - Cuộc sống công cụ: Cân bằng việc loại bỏ vật liệu nhanh chóng với nhu cầu bảo vệ các công cụ khỏi bị hao mòn quá mức. - Mức độ rung: Quản lý rung động do hành động cắt tích cực. - Độ chính xác: Duy trì mức độ dung nạp chặt chẽ mặc dù tập trung vào việc loại bỏ vật liệu nhanh chóng.

Cân nhắc về việc tăng cường hiệu quả trong gia công

Việc khắc phục hiệu quả trong các bản lề gia công để tối ưu hóa các thông số chính như tốc độ thức ăn, độ sâu cắt và vận tốc cắt. Chọn đúng máy công cụ và phần mềm điều khiển là rất quan trọng để quản lý các tham số này một cách hiệu quả. Ngoài ra, quản lý nhiệt hiệu quả và sử dụng chính xác các chất lỏng đóng một vai trò quan trọng trong việc duy trì tuổi thọ của công cụ và đảm bảo chất lượng của quá trình gia công thô.

Tối ưu hóa các tham số gia công để kích hoạt thô

Để đạt được hiệu quả trong việc tăng cường: - Tỷ lệ thức ăn: Điều chỉnh để loại bỏ vật liệu tối ưu. Tỷ lệ thức ăn cao có thể dẫn đến giảm vật liệu nhanh chóng. - Độ sâu cắt: Một vết cắt sâu hơn cho phép loại bỏ nhiều vật liệu hơn cho mỗi lần vượt qua, tăng cường hiệu quả. - Vận tốc cắt: Tốc độ cân bằng với độ bền của các công cụ cắt thô để duy trì hiệu quả quá trình.

Chọn đúng máy công cụ và phần mềm điều khiển

● Lựa chọn công cụ máy: Chọn các công cụ mạnh mẽ có khả năng xử lý ứng suất của gia công thô. Độ bền và sức mạnh là chìa khóa.

● Phần mềm điều khiển: Sử dụng phần mềm có thể quản lý hiệu quả các tham số và đường dẫn công cụ thô. Độ chính xác trong kiểm soát dẫn đến kết quả thô tốt hơn.

Quản lý nhiệt và cắt chất lỏng trong các quy trình thô

● Quản lý nhiệt: Gia công thô tạo ra nhiệt đáng kể. Phương pháp làm mát hiệu quả là rất cần thiết để bảo vệ cuộc sống công cụ và chất lượng phôi.

● Cắt chất lỏng: Chọn chất lỏng cắt thích hợp để giảm ma sát và nhiệt. Điều này cũng hỗ trợ trong việc loại bỏ chip khỏi khu vực cắt.

Hiểu hoàn thiện gia công

Hoàn thiện trong gia công CNC là một bước quan trọng theo sau. Đó là tất cả về độ chính xác, đạt được độ chính xác chiều cao và tạo ra một kết thúc bề mặt chất lượng. Bằng cách lựa chọn cẩn thận các công cụ và kỹ thuật và các tham số quy trình điều chỉnh tinh xảo, việc hoàn thiện gia công giúp tăng cường đáng kể chất lượng và hiệu suất tổng thể của sản phẩm.

Khái niệm hoàn thiện gia công trong các hoạt động CNC

Hoàn thiện gia công trong hoạt động CNC là bước cuối cùng trong quy trình sản xuất. Nó liên quan đến các công cụ tinh tế và cắt giảm tinh tế để đạt được độ chính xác và chất lượng bề mặt cần thiết. Không giống như thô, hoàn thiện tập trung vào việc đạt được dung sai chặt chẽ và vẻ ngoài mượt mà, bóng bẩy.

Mục tiêu và nguyên tắc hoàn thiện

Mục tiêu chính của việc hoàn thiện là tăng cường độ chính xác bề mặt và độ chính xác của phần. Nó liên quan đến: - Sắp xếp với kích thước của thiết kế - cải thiện chất lượng bề mặt cho vẻ ngoài mịn màng và được đánh bóng - đảm bảo độ bền bằng cách tăng cường khả năng chống hao mòn

Xử lý các tham số trong hoàn thiện: Độ chính xác và độ chính xác

Trong việc hoàn thiện gia công, các tham số quy trình được điều chỉnh tinh xảo cho độ chính xác. Điều này bao gồm: - dung sai chặt chẽ: Đảm bảo tuân thủ mức độ dung sai gần - Độ chính xác chiều cao: đạt được kích thước chính xác theo thông số kỹ thuật thiết kế - bề mặt chất lượng hoàn thiện: tạo ra bề mặt trực quan và chức năng vượt trội về mặt chức năng

Đạt được độ chính xác bề mặt và độ chính xác chiều

Để đạt được độ chính xác bề mặt chất lượng cao và độ chính xác kích thước, CNC hoàn thiện sử dụng: - Slicate, Cắt chính xác: Sử dụng các công cụ tinh chế để loại bỏ vật liệu chính xác - Kiểm soát chặt chẽ với độ sâu cắt: đảm bảo kết cấu bề mặt đồng đều và độ phẳng của công cụ được giảm thiểu và giảm dần

Vai trò của việc hoàn thiện gia công trong việc nâng cao chất lượng sản phẩm

Kết thúc gia công đóng một vai trò quan trọng trong chất lượng tổng thể của các thành phần sản xuất. Nó đảm bảo: - Hiệu suất được cải thiện: Thông qua các kích thước chính xác và các tính chất cơ học được cải thiện - Hiệu lực thẩm mỹ: Bằng cách tạo ra một bề mặt mịn và tinh tế - Tuổi thọ

Chọn các công cụ và kỹ thuật để hoàn thiện

Lựa chọn công cụ để hoàn thiện là rất quan trọng. Nó liên quan đến việc chọn các công cụ có thể cung cấp: - Độ chính xác cao: Để cắt chính xác và tuân thủ dung sai chặt chẽ - Hoàn thiện bề mặt mịn

Các yếu tố chính trong việc hoàn thiện gia công

Gia công hoàn thiện là một giai đoạn quan trọng trong đó sự chú ý đến chi tiết là tối quan trọng. Đảm bảo độ chính xác về chiều, điều chỉnh quy trình theo ứng dụng của bộ phận và cân bằng chi phí với chất lượng là những yếu tố chính thúc đẩy sự thành công của các hoạt động hoàn thiện trong gia công CNC. Bằng cách tập trung vào các yếu tố này, các nhà sản xuất có thể đạt được độ chính xác và chất lượng mong muốn, đồng thời duy trì hiệu quả và hiệu quả chi phí.

Đảm bảo độ chính xác về chiều trong quá trình hoàn thiện

● Kỹ thuật chính xác: Sử dụng các kỹ thuật gia công chính xác để phù hợp chặt chẽ với kích thước của thiết kế.

● Khả năng chịu đựng chặt chẽ: đạt được độ chính xác chiều cao bằng cách tuân thủ dung sai chặt chẽ.

● Đo lường và xác minh: Thường xuyên đo và xác minh kích thước trong suốt quá trình hoàn thiện để đảm bảo độ chính xác.

Điều chỉnh quá trình hoàn thiện cho ứng dụng của bộ phận

● Yêu cầu cụ thể của ứng dụng: Xem xét việc sử dụng cuối của bộ phận để xác định độ chính xác hoàn thiện bề mặt và chiều cần thiết.

● Kỹ thuật tùy chỉnh: Sử dụng các kỹ thuật hoàn thiện, chẳng hạn như cắt mài mòn hoặc gia công chính xác vi mô, phù hợp nhất với chức năng dự định của bộ phận.

● Xem xét vật liệu: Chọn các vật liệu và công cụ phù hợp với ứng dụng của bộ phận, đảm bảo độ bền và chức năng.

Cân bằng chi phí và chất lượng trong hoạt động hoàn thiện

● Hiệu quả chi phí: Phấn đấu cho sự cân bằng giữa hoàn thiện chất lượng cao và hiệu quả chi phí.

● Tối ưu hóa các quy trình: Hợp lý hóa các quy trình hoàn thiện để giảm thời gian và tiêu thụ tài nguyên mà không ảnh hưởng đến chất lượng.

● Quản lý cuộc sống của công cụ: Sử dụng các công cụ cung cấp cả kết quả chất lượng cao và tuổi thọ, giảm nhu cầu thay thế thường xuyên.

So sánh gia công thô và hoàn thiện

Roughing và hoàn thiện trong gia công CNC là các quy trình bổ sung, mỗi quy trình có các mục tiêu, phương pháp tiếp cận và yêu cầu dụng cụ độc đáo. Roughing nhanh chóng làm giảm một phôi thành hình gần cuối cùng, tập trung vào tốc độ vượt quá độ chính xác. Mặt khác, hoàn thiện, tinh chỉnh phôi để đáp ứng các thông số kỹ thuật chính xác, tập trung vào độ chính xác, chất lượng bề mặt và độ chính xác kích thước. Hiểu được sự khác biệt giữa các quá trình này là rất quan trọng cho các hoạt động gia công hiệu quả và hiệu quả.

Mục đích và cách tiếp cận: Tương phản hai quá trình

Roughing và hoàn thiện trong gia công CNC phục vụ các mục đích và cách tiếp cận riêng biệt: - Roughing: tập trung vào việc loại bỏ nhanh chóng vật liệu thặng dư. Cách tiếp cận của nó ít hơn về độ chính xác và nhiều hơn về việc giảm phôi xuống hình dạng thô. - Hoàn thiện: Tập trung vào việc đạt được độ chính xác chiều cao và hoàn thiện bề mặt chất lượng. Nó liên quan đến việc cắt giảm chính xác, tinh tế để phù hợp với kích thước của thiết kế.

Phân tích các thông số quy trình và tỷ lệ loại bỏ vật liệu (MRR)

● Roughing: có tỷ lệ loại bỏ vật liệu cao (MRR) do cắt tích cực. Nó liên quan đến tỷ lệ thức ăn cao hơn và độ sâu cắt sâu hơn.

● Hoàn thiện: MRR thấp hơn khi trọng tâm chuyển sang độ chính xác. Nó sử dụng tốc độ thức ăn tốt hơn và độ sâu cắt nông hơn để đảm bảo độ chính xác.

Tác động đến chất lượng bề mặt và mức độ dung nạp

● Roughing: Để lại một bề mặt gồ ghề, không tuân thủ chặt chẽ mức độ dung nạp.

● Hoàn thiện: Cải thiện đáng kể chất lượng bề mặt, đạt được sự xuất hiện mịn màng, đánh bóng và tuân thủ dung sai chặt chẽ.

Hiệu quả chi phí và thời gian trong cả hai quy trình

● Roughing: hiệu quả hơn về chi phí và nhanh hơn do loại bỏ vật liệu nhanh chóng.

● Hoàn thiện: Mất nhiều thời gian hơn và có thể tốn nhiều chi phí hơn, do độ chính xác và chăm sóc cần thiết cho hoàn thiện bề mặt chất lượng và độ chính xác kích thước.

Hoàn thiện bề mặt và các cân nhắc về độ chính xác kích thước

● Áp đặt thô: Ưu tiên loại bỏ vật liệu trên hoàn thiện bề mặt và độ chính xác kích thước.

● Hoàn thiện: Tập trung vào việc đạt được độ hoàn thiện bề mặt chất lượng cao và độ chính xác chiều chính xác, nâng cao chất lượng thẩm mỹ và chức năng tổng thể của bộ phận.

Sự khác biệt về công cụ giữa gia công thô và hoàn thiện

● Các công cụ gia công thô: Được thiết kế cho độ bền và loại bỏ vật liệu nhanh chóng. Họ mạnh mẽ để xử lý sự căng thẳng cao của việc cắt tích cực.

● Các công cụ gia công hoàn thiện: tinh tế hơn và chính xác hơn, được thiết kế để cắt chính xác và duy trì tính toàn vẹn bề mặt.

Những cân nhắc nâng cao trong gia công

Vai trò của hình học công cụ cắt và vật liệu

● Hình học công cụ: Hình dạng và thiết kế của các công cụ cắt, chẳng hạn như góc và độ sắc nét của các cạnh, ảnh hưởng đáng kể đến độ chính xác và hiệu quả gia công.

● Vật liệu của các công cụ: Các vật liệu chất lượng cao như cacbua hoặc thép tốc độ cao tăng cường tuổi thọ và hiệu suất của công cụ, đặc biệt là trong các nhiệm vụ gia công đòi hỏi.

Tuổi thọ và bảo trì công cụ: Cân bằng hiệu quả và độ bền

● Quản lý hao mòn công cụ: Bảo trì và giám sát thường xuyên hao mòn công cụ là điều cần thiết để duy trì hiệu quả và đảm bảo gia công chất lượng cao.

● Hành vi cân bằng: Chọn các công cụ cung cấp sự cân bằng giữa hiệu quả cắt giảm và độ bền là chìa khóa để gia công hiệu quả về chi phí.

Lựa chọn vật chất và tác động của nó đối với các quy trình gia công

● Thuộc tính vật liệu: Vật liệu được chọn cho phôi, chẳng hạn như độ cứng và độ trung thực của nó, ảnh hưởng trực tiếp đến quá trình gia công, tuổi thọ của công cụ và chất lượng hoàn thiện.

● Sự phù hợp: Chọn vật liệu phù hợp cho quy trình gia công cụ thể có thể tối ưu hóa cả hiệu quả và chất lượng của đầu ra.

Đổi mới công nghệ trong gia công

● Những tiến bộ của CNC: Đổi mới trong công nghệ CNC, như các thuật toán kiểm soát được cải thiện, tăng cường độ chính xác và tốc độ gia công.

● Các công nghệ mới nổi: Việc áp dụng các công nghệ mới như sản xuất và tự động hóa phụ gia đang cách mạng hóa các quy trình gia công, dẫn đến cải thiện độ chính xác và hiệu quả.

Những cân nhắc nâng cao trong gia công liên quan đến sự hiểu biết sâu sắc về hình học công cụ, lựa chọn đúng vật liệu công cụ và quản lý cuộc sống công cụ hiệu quả. Lựa chọn vật liệu cho phôi đóng vai trò quan trọng trong việc xác định hiệu quả và thành công của quá trình gia công. Ngoài ra, theo kịp các đổi mới công nghệ là rất quan trọng đối với gia công hiện đại, tác động đến mọi thứ, từ thiết kế công cụ đến chiến lược gia công tổng thể. Những cân nhắc này là then chốt trong việc đạt được kết quả gia công chất lượng cao, chính xác và hiệu quả.

Chuyên môn của nhóm MFG về việc nâng cao và hoàn thiện

Tại Team MFG, chúng tôi tự hào về các dịch vụ gia công toàn diện của chúng tôi, đặc biệt là trong các lĩnh vực thô và hoàn thiện. Cam kết của chúng tôi trong việc cung cấp các giải pháp phù hợp với trọng tâm vào chất lượng và độ chính xác khiến chúng ta khác biệt trong thế giới gia công CNC.

Dịch vụ gia công toàn diện tại Team MFG

Tầm quan trọng của việc tăng cường

Khi nói đến gia công CNC, Roughing là nền tảng mà các thành phần chính xác được xây dựng. Nó liên quan đến việc loại bỏ nhanh chóng các vật liệu dư thừa khỏi phôi, định hình chúng gần hơn với hình học phần mong muốn. Tại Team MFG, chúng tôi nhận ra tầm quan trọng của giai đoạn ban đầu này và vai trò của nó trong các quy trình gia công tiếp theo.

Điểm chính:

- Loại bỏ vật liệu nhanh chóng

- Hình dạng phôi định hình

- Loại bỏ phụ cấp trống hiệu quả

Nghệ thuật hoàn thiện

Kết thúc, cảm ứng cuối cùng trong quy trình gia công CNC, là nơi thẩm mỹ đáp ứng chức năng. Nó bao gồm việc tinh chỉnh bề mặt và tính chất của các thành phần được chế tạo để đáp ứng các tiêu chuẩn cơ học cụ thể. Đội MFG vượt trội trong nghệ thuật hoàn thiện, đảm bảo rằng mọi phần không chỉ trông đặc biệt mà còn thực hiện hoàn hảo.

Điểm chính:

- Tăng cường bề mặt

- đạt được tính chất cơ học

- Đáp ứng các tiêu chuẩn ngành

Các giải pháp phù hợp cho các yêu cầu gia công khác nhau

Độ chính xác và hiệu quả

Tại Team MFG, độ chính xác và hiệu quả là cốt lõi của triết lý gia công của chúng tôi. Chúng tôi sử dụng công nghệ tiên tiến và dựa vào chuyên môn của các chuyên gia lành nghề của chúng tôi để thực hiện các quy trình hoàn thiện và hoàn thiện với độ chính xác chưa từng có. Điều này đảm bảo rằng các thành phần chúng tôi sản xuất đáp ứng các tiêu chuẩn công nghiệp cao nhất.

Điểm chính:

- Công nghệ tiên tiến

- Chuyên gia lành nghề

- Độ chính xác vượt trội

Chất lượng hoàn thiện bề mặt

Sự cống hiến của chúng tôi để cung cấp sự xuất sắc mở rộng đến hoàn thiện bề mặt của các thành phần của chúng tôi. Chúng tôi tự hào về khả năng của chúng tôi để cung cấp các bộ phận với chất lượng bề mặt đặc biệt. Các quy trình hoàn thiện của nhóm MFG được thiết kế để đạt được các tiêu chuẩn cao nhất, cả về ngoại hình và chức năng.

Điểm chính:

- Thẩm mỹ xuất sắc

- Chất lượng bề mặt

- Kết thúc hàng đầu trong ngành

Cam kết về chất lượng và độ chính xác trong gia công CNC

Chuyên môn của nhóm MFG trong việc nâng cao và hoàn thiện là một minh chứng cho cam kết không ngừng của chúng tôi về chất lượng và độ chính xác trong gia công CNC. Cho dù nó đang định hình phôi ban đầu hoặc thêm các điểm nhấn cuối cùng, chúng tôi đảm bảo rằng mọi thành phần chúng tôi sản xuất đều đáp ứng các tiêu chuẩn chính xác của khách hàng. Các dịch vụ gia công toàn diện của chúng tôi, các giải pháp phù hợp và sự cống hiến cho sự xuất sắc khiến chúng tôi trở thành đối tác lý tưởng cho nhu cầu gia công của bạn.

Phần kết luận

Trong khám phá toàn diện về gia công CNC, chúng tôi đã đi sâu vào sự phức tạp của gia công thô và hoàn thiện, hai giai đoạn quan trọng xác định chất lượng và hiệu quả của các sản phẩm gia công. Chúng tôi bắt đầu bằng cách xác định CNC thô là giai đoạn ban đầu, tích cực của việc loại bỏ vật liệu, tập trung vào tốc độ thức ăn, độ sâu cắt và vận tốc cắt. Chuyển sang gia công hoàn thiện, chúng tôi nhấn mạnh độ chính xác và độ chính xác, quan trọng để đạt được độ hoàn thiện bề mặt vượt trội và độ chính xác kích thước.

So sánh của chúng tôi giữa gia công thô và hoàn thiện làm nổi bật mục đích và phương pháp tiếp cận tương phản của chúng, cũng như các tác động khác nhau của chúng đối với chất lượng bề mặt, chi phí và hiệu quả thời gian. Chúng tôi cũng khám phá các chiến lược hiệu quả cho cả việc hoàn thiện và hoàn thiện, bao gồm tối ưu hóa các thông số gia công, lựa chọn công cụ và cân bằng chi phí với chất lượng.

Cuối cùng, chúng tôi đã chạm vào những cân nhắc nâng cao trong gia công, chẳng hạn như vai trò của hình học công cụ cắt, quản lý cuộc sống công cụ, lựa chọn vật liệu và tác động của đổi mới công nghệ. Hành trình này thông qua gia công CNC thể hiện sự phức tạp và độ chính xác cần thiết để tạo ra các bộ phận gia công chất lượng cao, nhấn mạnh tầm quan trọng của từng giai đoạn trong quá trình hấp dẫn này.