CNC -bearbetning involverar i sin kärna en serie standard subtraktiva tillverkningsverksamheter, såsom vändning, fräsning, borrning och mer. Dessa operationer avlägsnar metodiskt lager av överskottsmaterial från fasta arbetsstycken och gradvis skulpterar dem i delar med exakta dimensioner och funktioner. Att uppnå dessa komplicerade funktioner är emellertid en komplex dans med två huvudsteg - grov och efterbehandling. Varje steg använder distinkta tekniker och parametrar för att omvandla ett rå material till en fint utformad del. I den här artikeln kommer vi att fördjupa nyanserna av grov och finishbearbetning, och belyser vad som skiljer dem och varför var och en är avgörande i världen av CNC -tillverkning. Låt oss gå in på denna insiktsfulla resa och upptäcka den känsliga balansen mellan att ta bort material och förfina en produkt till perfektion.

Förstå grov i bearbetning

Grovande i bearbetning, särskilt CNC -grov, spelar en viktig roll i att forma ett arbetsstycke innan det genomgår efterbehandling. Genom att förstå och optimera de olika aspekterna av grovning, från processparametrar till verktygsval, kan tillverkare säkerställa effektiva och effektiva bearbetningsoperationer.

Definiera CNC Roughing: Det initiala stadiet av bearbetning

Grovande, ofta känd som grov fräsning eller grov bearbetning, fungerar som grundfasen i CNC -bearbetning. Det handlar om att snabbt eliminera överskottsmaterial från ett fast arbetsstycke. Detta steg är avgörande för subtraktiv tillverkning, som inkluderar processer som vändning och fräsning.

Mål och principer för grovhet

Det primära syftet med att grova i CNC -hantverk är att ta bort stora mängder material så effektivt som möjligt. Detta sätter scenen för efterföljande efterbehandling. Roughing prioriterar hastigheten framför precision, med fokus på materiell form snarare än exakta dimensioner eller ytkvalitet.

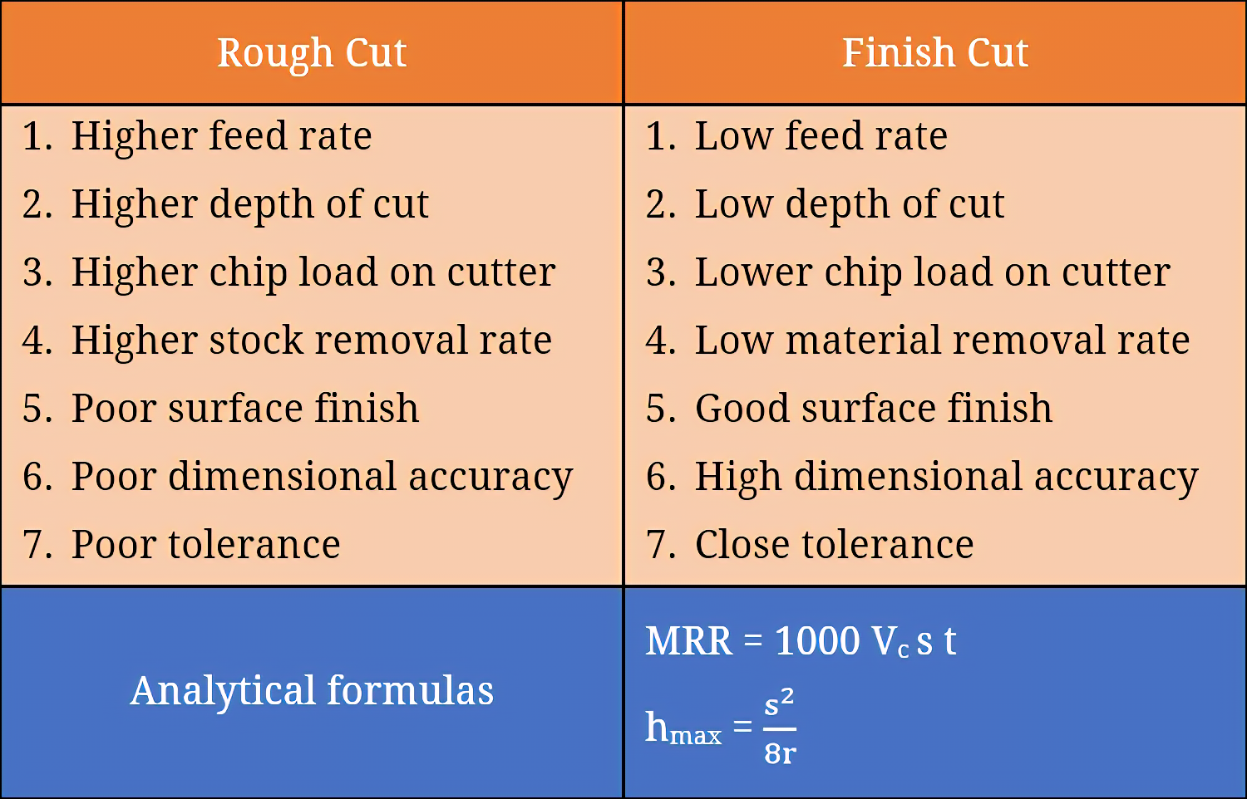

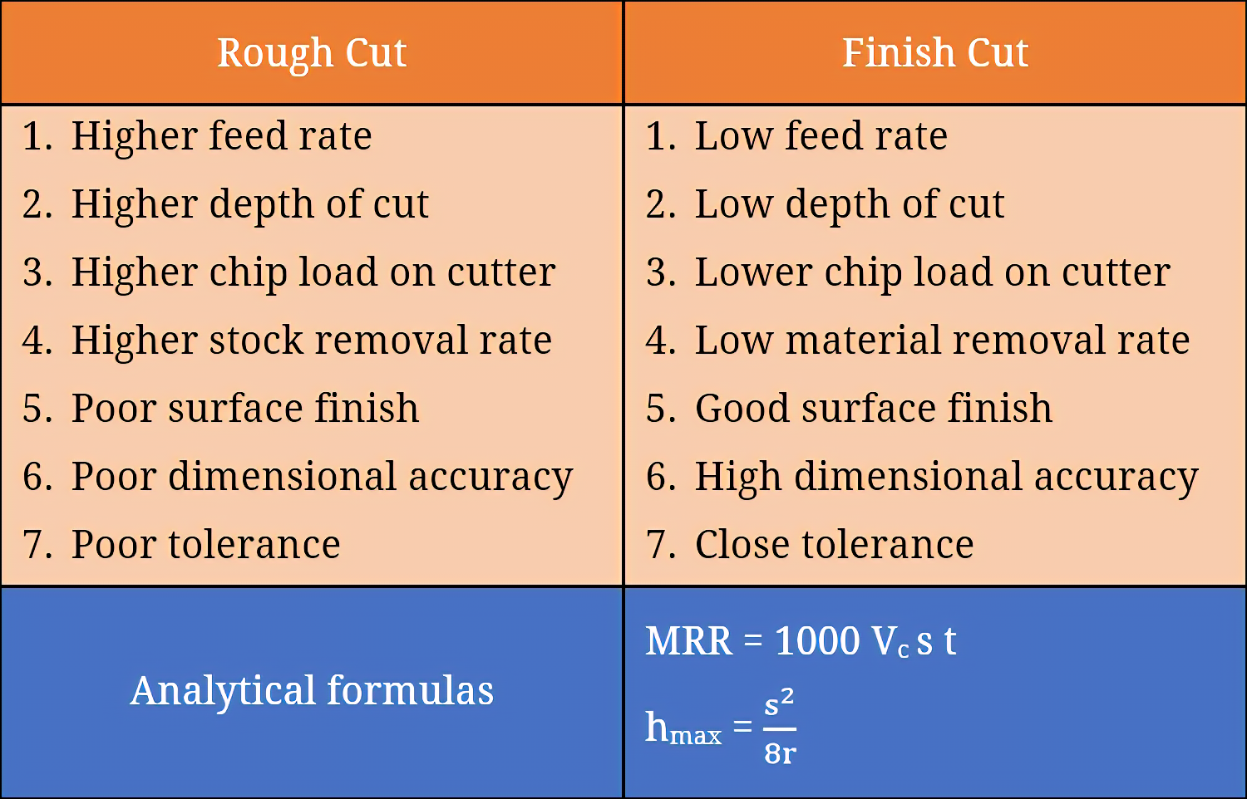

Processparametrar i grovning: matningshastighet, skärdjup och skärhastighet

Nyckelparametrar i grov bearbetning inkluderar: - matningshastighet: Bestämmer hur snabbt skärverktyget rör sig över materialet. - Skärdjup: Tjockleken på materialskiktet som tas bort i ett enda pass. - Skärhastighet: Hastigheten med vilken skärverktyget fungerar.

Att justera dessa parametrar kan påverka materialets borttagningshastighet (MRR) och verktygslivslängden kraftigt.

Materialborttagningshastighet (MRR) i grovning

I grovning är MRR en viktig metrisk. Det kvantifierar volymen av material som tas bort per enhetstid. Hög MRR i grovning förbättrar verktygslivet och effektiviserar bearbetningsprocessen och optimerar tiden.

Utrustning och verktyg som används i grov bearbetning

Grova skärverktyg är utformade för hållbarhet och snabbt avlägsnande av material. Dessa verktyg är mindre förfinade än de som används vid efterbehandling, och prioriterar materialminskning över ytkvalitet. Utrustning som används i grov bearbetning är robust, som kan motstå de höga spänningarna för snabbt materialavlägsnande.

Utmaningar och överväganden i Roughing

Roughing kommer med sin egen uppsättning utmaningar: - Tool Life: Balancing Rapid Material Borttagning med behovet av att skydda verktygen från överdrivet slitage. - Vibrationsnivå: Hantera vibrationer orsakade av aggressiv skärning. - Noggrannhet: Att upprätthålla nära toleransnivåer trots fokus på snabbt avlägsnande av material.

Överväganden för effektiv grovning i bearbetning

Effektiv grovning i bearbetning gångjärn vid optimering av nyckelparametrar som matningshastighet, skärdjup och skärningshastighet. Att välja rätt maskinverktyg och kontrollprogramvara är avgörande för att hantera dessa parametrar effektivt. Dessutom spelar effektiv värmehantering och korrekt användning av skärvätskor en avgörande roll för att upprätthålla verktygets livslängd och säkerställa kvaliteten på den grova bearbetningsprocessen.

Optimering av bearbetningsparametrar för grovning

För att uppnå effektivitet i grovning: - matningshastighet: Justera för optimal avlägsnande av material. Höga matningshastigheter kan leda till snabb materialminskning. - Skärdjup: Ett djupare snitt gör det möjligt att ta bort mer material per pass, vilket förbättrar effektiviteten. - Skärhastighet: Balanshastighet med hållbarheten hos grova skärverktyg för att upprätthålla processeffektivitet.

Välja rätt maskinverktyg och kontrollprogramvara

● Val av maskinverktyg: Välj robusta verktyg som kan hantera stressen för grov bearbetning. Hållbarhet och kraft är nyckeln.

● Kontrollprogramvara: Använd programvara som effektivt kan hantera grovparametrar och verktygsvägar. Precision i kontroll leder till bättre grovt resultat.

Hantera värme och skärvätska i grovprocesser

● Värmehantering: Grov bearbetning genererar betydande värme. Effektiva kylmetoder är viktiga för att skydda verktygets livslängd och arbetsstycke.

● Skärvätskor: Välj lämpliga skärvätskor för att minska friktion och värme. Detta hjälper också till att ta bort chips från skärområdet.

Förstå efterbehandling

Efterbehandling i CNC -bearbetning är ett avgörande steg som följer grovning. Det handlar om precision, att uppnå hög dimensionell noggrannhet och skapa en kvalitetsytans yta. Genom att noggrant välja verktyg och tekniker och finjusteringsprocessparametrar förbättrar ytbearbetningen avsevärt produktens övergripande kvalitet och prestanda.

Konceptet med efterbehandling i CNC -operationer

Efterbehandling i CNC -operationer är det sista steget i tillverkningsprocessen. Det involverar raffinerade verktyg och känsliga snitt för att uppnå den nödvändiga dimensionella noggrannheten och ytkvaliteten. Till skillnad från grovning fokuserar efterbehandling på att uppnå snäva toleranser och ett smidigt, polerat utseende.

Mål och principer för efterbehandling

Det primära målet med att avsluta är att förbättra ytan och dimensionens noggrannhet hos delen. Det innebär: - Anpassa till Designs dimensioner - Förbättra ytkvaliteten för ett smidigt och polerat utseende - säkerställa hållbarhet genom att förbättra motståndet mot slitage

Processparametrar vid efterbehandling: Precision och noggrannhet

Vid efterbehandling är processparametrar finjusterade för precision. Detta inkluderar: - Täta toleranser: Säkerställa vidhäftning för att stänga toleransnivåer - Högdimensionell noggrannhet: Att uppnå exakta dimensioner enligt designspecifikationer - Kvalitetsytbehandlingar: Skapa en visuellt och funktionellt överlägsen yta

Uppnå ytfinish och dimensionell noggrannhet

För att uppnå ytbehandlingar av hög kvalitet och dimensionell noggrannhet använder CNC -efterbehandling: - Delikata, exakta snitt: Använda raffinerade verktyg för exakt materialborttagning - Tät kontroll över skärdjup: Säkerställa enhetlig ytstruktur och platthet - Minimerad verktygsbrott och kantflisning: Underhålla verktygsintegritet för konsekvent kvalitet

Roll för efterbehandling för att förbättra produktkvaliteten

Efterbehandling spelar en viktig roll i den totala kvaliteten på tillverkade komponenter. Det säkerställer: - Förbättrad prestanda: Genom exakta dimensioner och förbättrade mekaniska egenskaper - Estetisk tilltal: Genom att skapa en slät och förfinad yta - Livslängd: Förbättra delens hållbarhet och motstånd mot slitage

Välja verktyg och tekniker för efterbehandling

Verktygsval för efterbehandling är kritiskt. Det handlar om att välja verktyg som kan ge: - Hög precision: För exakta snitt och vidhäftning till täta toleranser - Smidiga ytbehandlingar: Verktyg som lämnar minimala märken eller kammusslor - Hållbarhet: För att upprätthålla kvalitet över många efterbehandlingspass

Nyckelfaktorer för efterbehandling

Efterbehandling är en kritisk fas där uppmärksamhet på detaljer är av största vikt. Att säkerställa dimensionell noggrannhet, skräddarsy processen till delens applikation och balansera kostnader med kvalitet är viktiga faktorer som driver framgången för att avsluta operationerna i CNC -bearbetning. Genom att fokusera på dessa element kan tillverkare uppnå önskad precision och kvalitet, samtidigt som man bibehåller effektivitet och kostnadseffektivitet.

Säkerställa dimensionell noggrannhet under efterbehandlingen

● Precisionstekniker: Använd exakta bearbetningstekniker för att anpassa sig nära designens dimensioner.

● Täta toleranser: Uppnå hög dimensionell noggrannhet genom att följa snäva toleranser.

● Mätning och verifiering: Mät och verifiera dimensioner regelbundet under hela efterbehandlingen för att säkerställa noggrannhet.

Skräddarsyr efterbehandlingsprocessen till delens applikation

● Applikationsspecifika krav: Tänk på delens slutanvändning för att bestämma den erforderliga ytfinishen och dimensionell noggrannhet.

● Anpassade tekniker: Använd efterbehandlingstekniker, såsom slipande skärning eller mikro-precisionsbearbetning, som är bäst lämpade för delens avsedda funktion.

● Materialöverväganden: Välj lämpliga material och verktyg som anpassar sig till delens applikation, vilket säkerställer hållbarhet och funktionalitet.

Balansera kostnader och kvalitet vid efterbehandling

● Kostnadseffektivitet: Sträva efter en balans mellan högkvalitativ efterbehandling och kostnadseffektivitet.

● Optimeringsprocesser: Strömlinjebehandlingsprocesser för att minska tids- och resursförbrukningen utan att kompromissa med kvaliteten.

● Verktygslivshantering: Använd verktyg som erbjuder både högkvalitativa resultat och livslängd, vilket minskar behovet av ofta ersättare.

Jämför grov och efterbehandling av bearbetning

Grovning och efterbehandling i CNC -bearbetning är komplementära processer, var och en med sina unika mål, tillvägagångssätt och verktygskrav. Roughing reducerar snabbt ett arbetsstycke till en nästan slutlig form, med fokus på hastighet över precision. Avsluta å andra sidan förfinar arbetsstycket för att möta exakta specifikationer, med fokus på precision, ytkvalitet och dimensionell noggrannhet. Att förstå skillnaderna mellan dessa processer är avgörande för effektiva och effektiva bearbetningsoperationer.

Syfte och tillvägagångssätt: Kontrastera de två processerna

Grovning och efterbehandling i CNC -bearbetning tjänar distinkta syften och tillvägagångssätt: - Roughing: Fokuserar på att snabbt eliminera överskottsmaterial. Dess tillvägagångssätt handlar mindre om precision och mer om att minska ett arbetsstycke till en grov form. - Efterbehandling: koncentrerar sig på att uppnå hög dimensionell noggrannhet och en kvalitetsytans yta. Det handlar om känsliga, exakta snitt för att anpassa sig till designens dimensioner.

Processparametrar och MRR -analys av materialborttagning (MRR)

● Roughing: Har hög materialborttagningshastighet (MRR) på grund av aggressiv skärning. Det innebär högre matningshastigheter och djupare skärdjup.

● Efterbehandling: MRR är lägre när fokus skiftar till precision. Den använder finare matningshastigheter och grundare skärmdjup för att säkerställa noggrannhet.

Påverkan på ytkvalitet och toleransnivåer

● Roughing: lämnar en grov yta, inte vidhäftande toleransnivåer.

● Efterbehandling: förbättrar ytkvaliteten avsevärt, uppnår smidiga, polerade utseende och följer snäva toleranser.

Kostnad och tidseffektivitet i båda processerna

● Roughing: Mer kostnadseffektivt och snabbare på grund av snabbt avlägsnande av material.

● Efterbehandling: Tar längre tid och kan kosta mer på grund av precision och omsorg som behövs för kvalitetsytesbehandlingar och dimensionell noggrannhet.

Ytfinish och dimensionell noggrannhetsöverväganden

● Roughing: Prioriterar materialavlägsnande av ytfinish och dimensionell noggrannhet.

● Efterbehandling: Fokuserar på att uppnå en högkvalitativ ytfinish och exakt dimensionell noggrannhet, vilket förbättrar delens övergripande estetiska och funktionella kvalitet.

Verktygsskillnader mellan grov och efterbehandling av bearbetning

● Grova bearbetningsverktyg: utformade för hållbarhet och snabb materialborttagning. De är robusta att hantera den höga stressen av aggressiv skärning.

● Efterbehandlingsverktyg: Mer förfinade och exakta, utformade för exakta snitt och underhåll av ytintegritet.

Avancerade överväganden inom bearbetning

Roll för att klippa verktygsgeometri och material

● Verktygsgeometri: Formen och utformningen av skärverktyg, såsom kanterna och skärpan på kanterna, påverkar avsevärt bearbetningsprecision och effektivitet.

● Material av verktyg: Material av hög kvalitet som karbid eller höghastighetsstålförbättring av verktygsliv och prestanda, särskilt i krävande bearbetningsuppgifter.

Verktygsliv och underhåll: Balansering av effektivitet och hållbarhet

● Verktygsslitningshantering: Regelbundet underhåll och övervakning av verktygsslitage är avgörande för att upprätthålla effektiviteten och säkerställa bearbetning av hög kvalitet.

● Balanseringshandlingar: Att välja verktyg som erbjuder en balans mellan skärande effektivitet och hållbarhet är nyckeln till kostnadseffektiv bearbetning.

Materialval och dess påverkan på bearbetningsprocesser

● Materialegenskaper: Det valda materialet för arbetsstycket, såsom dess hårdhet och formbarhet, påverkar direkt bearbetningsprocessen, verktygslivslängden och slutkvaliteten.

● Lämplighet: Att välja rätt material för den specifika bearbetningsprocessen kan optimera både effektiviteten och kvaliteten på utgången.

Tekniska innovationer inom bearbetning

● CNC: s framsteg: Innovationer inom CNC -teknik, som förbättrade kontrollalgoritmer, förbättrar bearbetningsnoggrannhet och hastighet.

● Emerging Technologies: Antagande av ny teknik som additiv tillverkning och automatisering är revolutionerande bearbetningsprocesser, vilket leder till förbättrad precision och effektivitet.

Avancerade överväganden i bearbetning innebär en djup förståelse av verktygsgeometri, rätt urval av verktygsmaterial och effektiv verktygslivshantering. Materialval för arbetsstycken spelar en avgörande roll för att bestämma effektiviteten och framgången för bearbetningsprocessen. Att hålla sig à jour med tekniska innovationer är dessutom avgörande för modern bearbetning, vilket påverkar allt från verktygsdesign till den övergripande bearbetningsstrategin. Dessa överväganden är avgörande för att uppnå högkvalitativa, exakta och effektiva bearbetningsresultat.

Team MFG: s expertis inom grovning och efterbehandling

På Team MFG är vi stolta över våra omfattande bearbetningstjänster, särskilt inom områdena grovning och efterbehandling. Vårt engagemang för att leverera skräddarsydda lösningar med fokus på kvalitet och precision skiljer oss ut i världen av CNC -bearbetning.

Omfattande bearbetningstjänster på Team MFG

Vikten av grovning

När det gäller CNC -bearbetning är grovhet grunden som exakta komponenter byggs. Det involverar snabbt avlägsnande av överskottsmaterial från arbetsstycken och formar dem närmare den önskade delgeometri. På Team MFG känner vi igen betydelsen av denna inledande fas och den roll den spelar i efterföljande bearbetningsprocesser.

Nyckelpunkter:

- Snabbt materialborttagning

- Formning av arbetsstycketsgeometri

- Effektivt tomt avlägsnande

Konsten att följa

Efterbehandling, den sista beröringen i CNC -bearbetningsprocessen, är där estetik uppfyller funktionaliteten. Den omfattar förädling av ytan och egenskaperna hos tillverkade komponenter för att uppfylla specifika mekaniska standarder. Team MFG utmärker sig i konsten att avsluta och säkerställa att varje del inte bara ser exceptionell utan också presterar felfritt.

Nyckelpunkter:

- ytförbättring

- Att uppnå mekaniska egenskaper

- uppfyller industristandarder

Skräddarsydda lösningar för olika bearbetningskrav

Precision och effektivitet

På Team MFG är precision och effektivitet kärnan i vår bearbetningsfilosofi. Vi använder banbrytande teknik och förlitar oss på expertis från våra skickliga yrkesverksamma för att genomföra grov- och efterbehandlingsprocesser med oöverträffad precision. Detta säkerställer att de komponenter vi producerar uppfyller de högsta industristandarderna.

Nyckelpunkter:

- banbrytande teknik

- Skickliga experter

- överlägsen precision

Kvalitetsytan avslutas

Vårt engagemang för att leverera excellens sträcker sig till ytan på våra komponenter. Vi är stolta över vår förmåga att ge delar exceptionell ytkvalitet. Team MFG: s efterbehandlingsprocesser är utformade för att uppnå de högsta standarderna, både vad gäller utseende och funktionalitet.

Nyckelpunkter:

- estetisk excellens

- ytkvalitet

- Branschledande finish

Engagemang för kvalitet och precision i CNC -bearbetning

Team MFG: s expertis inom grovning och efterbehandling är ett bevis på vårt oöverträffade engagemang för kvalitet och precision i CNC -bearbetning. Oavsett om det utformar det första arbetsstycket eller lägger till de sista handen, ser vi till att varje komponent vi producerar uppfyller våra kunders krävande standarder. Våra omfattande bearbetningstjänster, skräddarsydda lösningar och engagemang för excellens gör oss till den ideala partneren för dina bearbetningsbehov.

Slutsats

I denna omfattande utforskning av CNC -bearbetning har vi djupt in i komplikationerna med grov och finishbearbetning, två viktiga steg som definierar kvaliteten och effektiviteten hos bearbetade produkter. Vi började med att definiera CNC -grovning som den initiala, aggressiva fasen av materialborttagning, med fokus på matningshastighet, skärdjup och skärhastighet. När vi flyttade till efterbehandling betonade vi precision och noggrannhet, kritisk för att uppnå överlägsna ytbehandlingar och dimensionell noggrannhet.

Vår jämförelse mellan grov och efterbehandling betonade deras kontrasterande syften och tillvägagångssätt, liksom deras olika effekter på ytkvalitet, kostnad och tidseffektivitet. Vi undersökte också effektiva strategier för både grov och efterbehandling, inklusive optimering av bearbetningsparametrar, verktygsval och balanseringskostnader med kvalitet.

Slutligen berörde vi avancerade överväganden inom bearbetning, till exempel rollen för att klippa verktygsgeometri, verktygslivshantering, materialval och effekterna av tekniska innovationer. Denna resa genom CNC-bearbetning visar den komplexitet och precision som krävs för att producera högkvalitativa bearbetade delar, vilket understryker vikten av varje steg i denna fascinerande process.