Pemesinan CNC , pada intinya, melibatkan serangkaian operasi manufaktur subtraktif standar, seperti berbalik, penggilingan, pengeboran, dan banyak lagi. Operasi ini secara metodis menghilangkan lapisan kelebihan bahan dari benda kerja yang solid, secara bertahap memahatnya menjadi bagian -bagian dengan dimensi dan fitur yang tepat. Namun, mencapai fitur -fitur rumit ini adalah tarian kompleks dari dua langkah utama - kasar dan finishing. Setiap langkah menggunakan teknik dan parameter yang berbeda untuk mengubah sepotong bahan mentah menjadi bagian yang dibuat dengan halus. Dalam artikel ini, kita akan mempelajari nuansa pemesinan kasar dan selesai, menyoroti apa yang membedakan mereka dan mengapa masing -masing sangat penting di dunia manufaktur CNC. Mari kita memulai perjalanan yang mendalam ini dan temukan keseimbangan halus antara menghilangkan material dan menyempurnakan produk dengan sempurna.

Memahami kasar dalam pemesinan

Roughing dalam pemesinan, terutama CNC Roughing, memainkan peran penting dalam membentuk benda kerja sebelum menjalani finishing. Dengan memahami dan mengoptimalkan berbagai aspek pengelolaan, dari parameter proses hingga pemilihan alat, produsen dapat memastikan operasi pemesinan yang efisien dan efektif.

Mendefinisikan CNC Roughing: Tahap awal pemesinan

Roughing, sering dikenal sebagai penggilingan kasar atau pemesinan kasar, berfungsi sebagai fase dasar dalam pemesinan CNC. Ini semua tentang menghilangkan materi surplus dengan cepat dari benda kerja yang solid. Tahap ini sangat penting dalam manufaktur subtraktif, yang mencakup proses seperti berputar dan menggiling.

Tujuan dan prinsip -prinsip kasar

Tujuan utama pengeluaran CNC adalah untuk menghilangkan sejumlah besar material seefisien mungkin. Ini menetapkan panggung untuk operasi finishing berikutnya. Roughing memprioritaskan kecepatan daripada presisi, berfokus pada bentuk material daripada dimensi yang tepat atau kualitas permukaan.

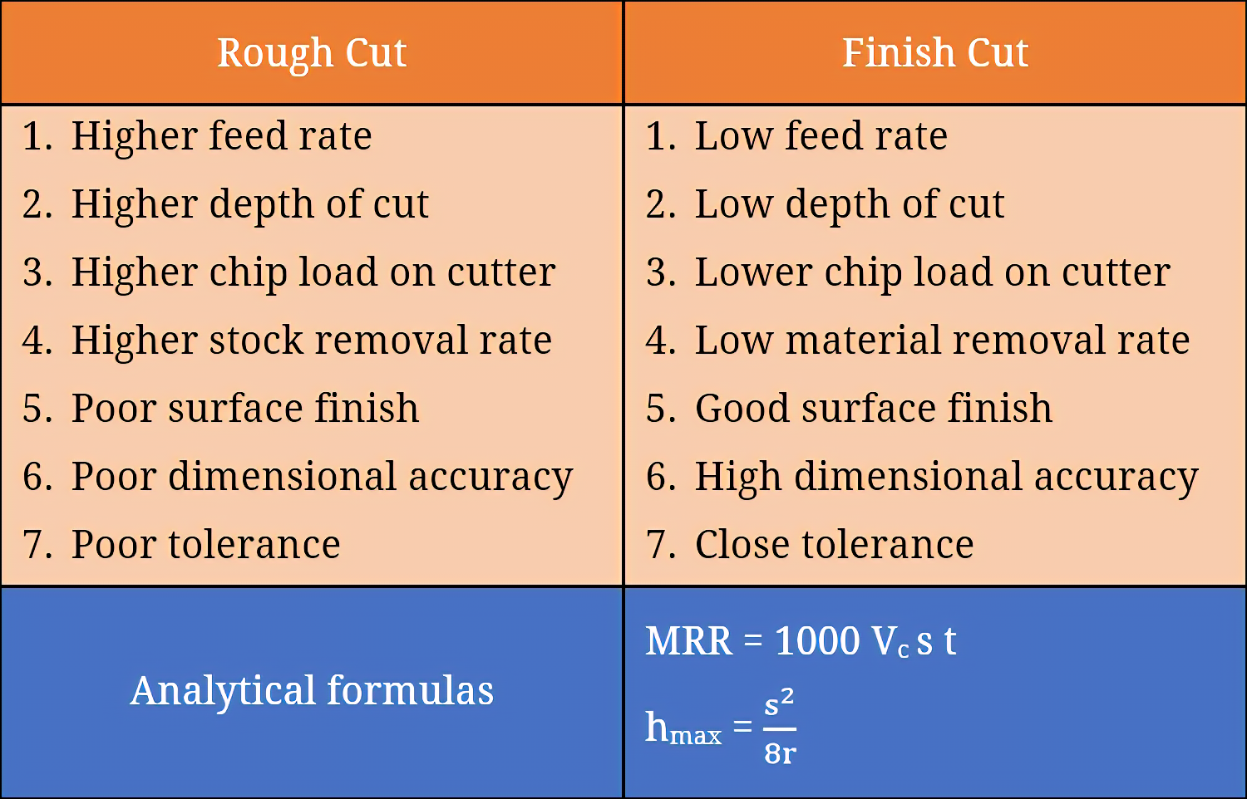

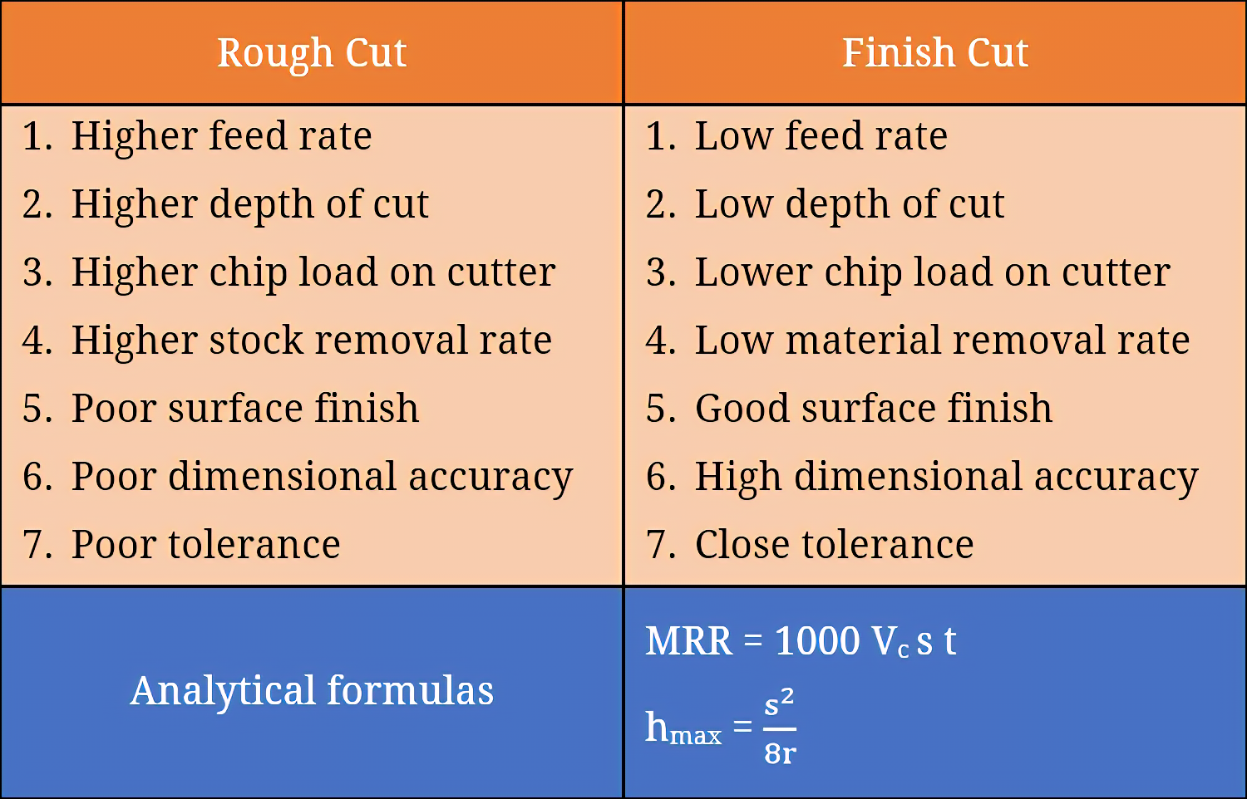

Parameter Proses dalam Roughing: Laju Umpan, Kedalaman Pemotongan, dan Kecepatan Pemotongan

Parameter kunci dalam pemesinan kasar meliputi: - Laju umpan: Menentukan seberapa cepat alat pemotong bergerak melintasi material. - Kedalaman potongan: Ketebalan lapisan material dilepas dalam satu pass. - Kecepatan pemotongan: Kecepatan di mana alat pemotong beroperasi.

Menyesuaikan parameter ini dapat sangat memengaruhi laju penghapusan material (MRR) dan umur pahat.

Tingkat Penghapusan Material (MRR) dalam sekerana

Dalam pertengkaran, MRR adalah metrik vital. Ini mengukur volume bahan yang dihapus per satuan waktu. MRR tinggi di Roughing meningkatkan masa pakai alat dan merampingkan proses pemesinan, mengoptimalkan waktu.

Peralatan dan alat yang digunakan dalam pemesinan kasar

Alat pemotongan kasar dirancang untuk daya tahan dan penghilangan material yang cepat. Alat -alat ini kurang halus daripada yang digunakan dalam finishing, memprioritaskan pengurangan material di atas kualitas permukaan. Peralatan yang digunakan dalam pemesinan kasar kuat, mampu menahan tekanan tinggi dari pemindahan material yang cepat.

Tantangan dan pertimbangan dalam pertengkaran

Roughing hadir dengan serangkaian tantangannya sendiri: - Kehidupan alat: Menyeimbangkan penghapusan material cepat dengan kebutuhan untuk melindungi alat dari keausan yang berlebihan. - Level Getaran: Mengelola getaran yang disebabkan oleh aksi pemotongan yang agresif. - Akurasi: Mempertahankan tingkat toleransi yang erat meskipun fokus pada pemindahan material yang cepat.

Pertimbangan untuk Mengerikan Efektif dalam Pemesinan

Roughing yang efektif dalam engsel pemesinan pada mengoptimalkan parameter kunci seperti laju umpan, kedalaman pemotongan, dan kecepatan pemotongan. Memilih alat mesin dan perangkat lunak kontrol yang tepat sangat penting untuk mengelola parameter ini secara efisien. Selain itu, manajemen panas yang efektif dan penggunaan cairan pemotongan yang benar memainkan peran penting dalam menjaga masa pakai pahat dan memastikan kualitas proses pemesinan yang kasar.

Mengoptimalkan parameter permesinan untuk kasar

Untuk mencapai efisiensi dalam pengeluaran: - laju umpan: Sesuaikan untuk penghapusan material yang optimal. Laju pakan yang tinggi dapat menyebabkan pengurangan bahan yang cepat. - Kedalaman pemotongan: Potongan yang lebih dalam memungkinkan untuk menghilangkan lebih banyak bahan per pass, meningkatkan efisiensi. - Kecepatan pemotongan: Kecepatan keseimbangan dengan daya tahan alat pemotongan kasar untuk mempertahankan efisiensi proses.

Memilih alat mesin yang tepat dan perangkat lunak kontrol

● Pilihan alat mesin: Pilih alat yang kuat yang mampu menangani tekanan pemesinan kasar. Daya tahan dan daya adalah kuncinya.

● Perangkat lunak kontrol: Gunakan perangkat lunak yang dapat secara efisien mengelola parameter kasar dan jalur alat. Presisi dalam kontrol mengarah pada hasil kasar yang lebih baik.

Mengelola panas dan memotong cairan dalam proses kasar

● Manajemen panas: Pemesinan kasar menghasilkan panas yang signifikan. Metode pendinginan yang efektif sangat penting untuk melindungi kehidupan alat dan kualitas benda kerja.

● Cairan pemotongan: Pilih cairan pemotongan yang sesuai untuk mengurangi gesekan dan panas. Ini juga membantu menghilangkan chip dari area pemotongan.

Memahami pemesinan finishing

Finishing dalam pemesinan CNC adalah langkah penting yang mengikuti pengelolaan. Ini semua tentang presisi, mencapai akurasi dimensi tinggi, dan menciptakan permukaan yang berkualitas. Dengan dengan hati -hati memilih alat dan teknik dan parameter proses penyetelan yang halus, finishing pemesinan secara signifikan meningkatkan kualitas dan kinerja keseluruhan produk.

Konsep pemesinan finishing dalam operasi CNC

Pemesinan finishing dalam operasi CNC adalah langkah terakhir dalam proses pembuatan. Ini melibatkan alat olahan dan potongan halus untuk mencapai akurasi dimensi yang diperlukan dan kualitas permukaan. Tidak seperti kasar, finishing berfokus pada pencapaian toleransi yang ketat dan penampilan yang halus dan halus.

Tujuan dan prinsip finishing

Tujuan utama dari finishing adalah untuk meningkatkan permukaan akhir dan akurasi dimensi bagian. Ini melibatkan: - Menyelaraskan dengan dimensi desain - meningkatkan kualitas permukaan untuk penampilan yang halus dan dipoles - memastikan daya tahan dengan meningkatkan ketahanan terhadap keausan

Parameter proses dalam finishing: presisi dan akurasi

Dalam pemesinan finishing, parameter proses disetel dengan baik untuk presisi. Ini termasuk: - Toleransi Ketat: Memastikan kepatuhan terhadap tingkat toleransi - Akurasi dimensi tinggi: Mencapai dimensi yang tepat sesuai spesifikasi desain - Finishing Permukaan Kualitas: Membuat Permukaan Superior Secara Visual dan Fungsional

Mencapai akhir permukaan dan akurasi dimensi

Untuk mencapai lapisan permukaan berkualitas tinggi dan akurasi dimensi, finishing CNC mempekerjakan: - Potongan yang halus dan tepat: Menggunakan alat olahan untuk penghapusan material yang tepat - kontrol yang ketat atas kedalaman pemotongan: memastikan tekstur permukaan yang seragam dan kerataan - kerusakan pahat yang diminimalkan dan chipping tepi: Memelihara integritas pahat untuk kualitas yang konsisten dan kerataan - kerusakan pahat yang diminimalkan dan chipping tepi: Memelihara integritas pahat untuk kualitas yang konsisten -

Peran pemesinan finishing dalam meningkatkan kualitas produk

Pemesinan finishing memainkan peran penting dalam kualitas keseluruhan komponen yang diproduksi. Ini memastikan: - Peningkatan Kinerja: Melalui dimensi yang tepat dan sifat mekanik yang ditingkatkan - Banding Estetika: Dengan menciptakan permukaan yang halus dan halus - umur panjang: meningkatkan daya tahan dan ketahanan terhadap keausan bagian

Memilih alat dan teknik untuk finishing

Pemilihan alat untuk finishing sangat penting. Ini melibatkan memilih alat yang dapat memberikan: - Presisi tinggi: Untuk pemotongan yang tepat dan kepatuhan terhadap toleransi yang ketat - permukaan yang halus selesai: alat yang meninggalkan tanda minimal atau kerang - daya tahan: untuk mempertahankan kualitas di berbagai umpan finishing

Faktor kunci dalam pemesinan finishing

Pemesinan finishing adalah fase kritis di mana perhatian terhadap detail adalah yang terpenting. Memastikan akurasi dimensi, menyesuaikan proses dengan aplikasi bagian, dan menyeimbangkan biaya dengan kualitas adalah faktor kunci yang mendorong keberhasilan operasi finishing dalam pemesinan CNC. Dengan berfokus pada elemen-elemen ini, produsen dapat mencapai ketepatan dan kualitas yang diinginkan, sambil mempertahankan efisiensi dan efektivitas biaya.

Memastikan akurasi dimensi selama finishing

● Teknik Presisi: Memanfaatkan teknik pemesinan yang tepat untuk selaras dengan dimensi desain.

● Toleransi yang ketat: Mencapai akurasi dimensi tinggi dengan mematuhi toleransi ketat.

● Pengukuran dan Verifikasi: Mengukur dan memverifikasi dimensi secara teratur selama proses finishing untuk memastikan akurasi.

Menyesuaikan proses finishing ke aplikasi bagian

● Persyaratan khusus aplikasi: Pertimbangkan penggunaan akhir bagian untuk menentukan akhir permukaan yang diperlukan dan akurasi dimensi.

● Teknik yang disesuaikan: Gunakan teknik finishing, seperti pemotongan abrasif atau pemesinan presisi mikro, yang paling cocok untuk fungsi yang dimaksudkan bagian tersebut.

● Pertimbangan Material: Pilih bahan dan alat yang sesuai yang selaras dengan aplikasi bagian, memastikan daya tahan dan fungsionalitas.

Menyeimbangkan biaya dan kualitas dalam operasi finishing

● Efisiensi biaya: Berusaha untuk keseimbangan antara penyelesaian berkualitas tinggi dan efektivitas biaya.

● Mengoptimalkan proses: merampingkan proses penyelesaian untuk mengurangi konsumsi waktu dan sumber daya tanpa mengurangi kualitas.

● Tool Life Management: Gunakan alat yang menawarkan hasil berkualitas tinggi dan umur panjang, mengurangi kebutuhan untuk penggantian yang sering.

Membandingkan pemesinan kasar dan finishing

Roughing dan finishing dalam pemesinan CNC adalah proses pelengkap, masing -masing dengan tujuan unik, pendekatan, dan persyaratan perkakas. Roughing dengan cepat mengurangi benda kerja menjadi bentuk yang hampir final, dengan fokus pada kecepatan lebih dari presisi. Finishing, di sisi lain, memperbaiki benda kerja untuk memenuhi spesifikasi yang tepat, fokus pada presisi, kualitas permukaan, dan akurasi dimensi. Memahami perbedaan antara proses ini sangat penting untuk operasi pemesinan yang efisien dan efektif.

Tujuan dan Pendekatan: Membandingkan Dua Proses

Roughing dan finishing dalam pemesinan CNC melayani tujuan dan pendekatan yang berbeda: - Roughing: Fokus pada bahan surplus yang cepat menghilangkan. Pendekatannya kurang tentang presisi dan lebih banyak tentang mengurangi benda kerja menjadi bentuk yang kasar. - Finishing: berkonsentrasi untuk mencapai akurasi dimensi tinggi dan permukaan yang berkualitas. Ini melibatkan pemotongan yang halus dan tepat untuk selaras dengan dimensi desain.

Parameter Proses dan Analisis Laju Penghapusan Bahan (MRR)

● Roughing: Memiliki tingkat penghilangan material tinggi (MRR) karena pemotongan agresif. Ini melibatkan laju umpan yang lebih tinggi dan kedalaman pemotongan yang lebih dalam.

● Finishing: MRR lebih rendah karena fokus bergeser ke presisi. Ini menggunakan laju umpan yang lebih baik dan kedalaman pemotongan yang lebih dangkal untuk memastikan akurasi.

Dampak pada kualitas permukaan dan tingkat toleransi

● Roughing: Meninggalkan permukaan yang kasar, tidak menempel erat pada tingkat toleransi.

● Finishing: Secara signifikan meningkatkan kualitas permukaan, mencapai penampilan yang halus dan dipoles dan mematuhi toleransi yang ketat.

Efisiensi biaya dan waktu di kedua proses

● Roughing: Lebih hemat biaya dan lebih cepat karena pemindahan material yang cepat.

● Finishing: membutuhkan waktu lebih lama dan mungkin lebih mahal, karena ketepatan dan perawatan yang diperlukan untuk lapisan permukaan yang berkualitas dan akurasi dimensi.

Pertimbangan akhir dan akurasi dimensi

● Roughing: Memprioritaskan penghapusan material di atas permukaan akhir dan akurasi dimensi.

● Finishing: Berfokus pada pencapaian akhir permukaan berkualitas tinggi dan akurasi dimensi yang tepat, meningkatkan kualitas estetika dan fungsional keseluruhan bagian.

Perbedaan perkakas antara pemesinan kasar dan finishing

● Alat pemesinan kasar: Dirancang untuk daya tahan dan pemindahan material yang cepat. Mereka kuat untuk menangani tekanan tinggi pemotongan agresif.

● Alat pemesinan finishing: Lebih halus dan tepat, dirancang untuk pemotongan yang tepat dan mempertahankan integritas permukaan.

Pertimbangan Lanjutan dalam Pemesinan

Peran geometri dan material alat pemotong

● Alat Geometri: Bentuk dan desain alat pemotong, seperti sudut dan ketajaman tepi, secara signifikan mempengaruhi presisi dan efisiensi pemesinan.

● Bahan Alat: Bahan berkualitas tinggi seperti karbida atau baja berkecepatan tinggi meningkatkan kehidupan dan kinerja, terutama dalam tugas pemesinan yang menuntut.

Kehidupan dan pemeliharaan pahat: efisiensi dan daya tahan menyeimbangkan

● Manajemen keausan pahat: Pemeliharaan dan pemantauan rutin keausan sangat penting untuk mempertahankan efisiensi dan memastikan pemesinan berkualitas tinggi.

● Balancing Acts: Memilih alat yang menawarkan keseimbangan antara efisiensi pemotongan dan daya tahan adalah kunci untuk pemesinan yang hemat biaya.

Pemilihan material dan dampaknya pada proses pemesinan

● Sifat material: Bahan yang dipilih untuk benda kerja, seperti kekerasan dan kelenturannya, secara langsung memengaruhi proses pemesinan, masa pakai pahat, dan kualitas akhir.

● Kesesuaian: Memilih bahan yang tepat untuk proses pemesinan tertentu dapat mengoptimalkan efisiensi dan kualitas output.

Inovasi teknologi dalam pemesinan

● Kemajuan CNC: Inovasi dalam teknologi CNC, seperti algoritma kontrol yang ditingkatkan, meningkatkan akurasi dan kecepatan pemesinan.

● Teknologi yang muncul: adopsi teknologi baru seperti manufaktur aditif dan otomatisasi sedang merevolusi proses pemesinan, yang mengarah pada peningkatan presisi dan efisiensi.

Pertimbangan lanjutan dalam pemesinan melibatkan pemahaman yang mendalam tentang geometri alat, pemilihan bahan alat yang tepat, dan manajemen kehidupan alat yang efektif. Seleksi material untuk benda kerja memainkan peran penting dalam menentukan efisiensi dan keberhasilan proses pemesinan. Selain itu, menjaga inovasi teknologi sangat penting untuk pemesinan modern, memengaruhi segala sesuatu mulai dari desain alat hingga strategi pemesinan secara keseluruhan. Pertimbangan ini sangat penting dalam mencapai hasil pemesinan berkualitas tinggi, tepat, dan efisien.

Keahlian Tim MFG dalam Kecaran dan Finishing

Di Team MFG, kami bangga dengan layanan pemesinan kami yang komprehensif, terutama di bidang pengeluaran dan finishing. Komitmen kami untuk memberikan solusi yang disesuaikan dengan fokus pada kualitas dan presisi membedakan kami di dunia pemesinan CNC.

Layanan Pemesinan Komprehensif di Tim MFG

Pentingnya Roughing

Ketika datang ke pemesinan CNC, kasar adalah fondasi di mana komponen yang tepat dibangun. Ini melibatkan penghapusan bahan berlebih yang cepat dari benda kerja, membentuknya lebih dekat ke geometri bagian yang diinginkan. Di Team MFG, kami mengakui pentingnya fase awal ini dan peran yang dimainkannya dalam proses pemesinan berikutnya.

Poin -Poin Kunci:

- Penghapusan Bahan Cepat

- Membentuk geometri benda kerja

- Penghapusan tunjangan kosong yang efisien

Seni finishing

Finishing, sentuhan akhir dalam proses pemesinan CNC, adalah tempat estetika memenuhi fungsionalitas. Ini mencakup penyempurnaan permukaan dan sifat -sifat komponen fabrikasi untuk memenuhi standar mekanik tertentu. Tim MFG unggul dalam seni finishing, memastikan bahwa setiap bagian tidak hanya terlihat luar biasa tetapi juga tampil dengan sempurna.

Poin -Poin Kunci:

- Peningkatan permukaan

- Mencapai sifat mekanik

- Memenuhi Standar Industri

Solusi yang disesuaikan untuk persyaratan pemesinan yang bervariasi

Presisi dan efisiensi

Di Team MFG, presisi dan efisiensi adalah inti dari filosofi pemesinan kami. Kami menggunakan teknologi mutakhir dan mengandalkan keahlian para profesional terampil kami untuk melakukan proses pengelolaan dan finishing dengan presisi yang tak tertandingi. Ini memastikan bahwa komponen yang kami hasilkan memenuhi standar industri tertinggi.

Poin -Poin Kunci:

- Teknologi mutakhir

- Pakar terampil

- Presisi superior

Permukaan kualitas selesai

Dedikasi kami untuk memberikan keunggulan meluas ke permukaan komponen kami. Kami bangga dengan kemampuan kami untuk menyediakan suku cadang dengan kualitas permukaan yang luar biasa. Proses finishing Team MFG dirancang untuk mencapai standar tertinggi, baik dalam hal penampilan maupun fungsionalitas.

Poin -Poin Kunci:

- Keunggulan estetika

- Kualitas Permukaan

- Hasil akhir yang terkemuka di industri

Komitmen terhadap kualitas dan ketepatan dalam pemesinan CNC

Keahlian Team MFG dalam pengeluaran dan finishing adalah bukti komitmen kami yang tak tergoyahkan terhadap kualitas dan ketepatan dalam pemesinan CNC. Apakah itu membentuk benda kerja awal atau menambahkan sentuhan akhir, kami memastikan bahwa setiap komponen yang kami hasilkan memenuhi standar yang tepat dari klien kami. Layanan pemesinan komprehensif kami, solusi yang disesuaikan, dan dedikasi untuk keunggulan menjadikan kami mitra yang ideal untuk kebutuhan pemesinan Anda.

Kesimpulan

Dalam eksplorasi komprehensif pemesinan CNC ini, kami telah mempelajari seluk -beluk pemesinan kasar dan selesai, dua tahap penting yang menentukan kualitas dan efisiensi produk mesin. Kami mulai dengan mendefinisikan kasar CNC sebagai fase awal yang agresif dari penghapusan material, fokus pada laju umpan, kedalaman pemotongan, dan kecepatan pemotongan. Pindah ke pemesinan finishing, kami menekankan presisi dan akurasi, penting untuk mencapai lapisan permukaan yang unggul dan akurasi dimensi.

Perbandingan kami antara pemesinan kasar dan finishing menyoroti tujuan dan pendekatan kontrasnya, serta dampaknya yang berbeda pada kualitas permukaan, biaya, dan efisiensi waktu. Kami juga mengeksplorasi strategi yang efektif untuk pengelolaan dan finishing, termasuk mengoptimalkan parameter pemesinan, pemilihan alat, dan biaya penyeimbangan dengan kualitas.

Akhirnya, kami menyentuh pertimbangan lanjutan dalam pemesinan, seperti peran pemotongan geometri alat, manajemen kehidupan alat, pemilihan material, dan dampak inovasi teknologi. Perjalanan ini melalui pemesinan CNC menunjukkan kompleksitas dan presisi yang diperlukan untuk menghasilkan bagian-bagian mesin berkualitas tinggi, menggarisbawahi pentingnya setiap tahap dalam proses yang menarik ini.