CNC obdelava v svojem jedru vključuje vrsto standardnih odštetih proizvodnih operacij, kot so obračanje, rezkanje, vrtanje in drugo. Te operacije metodično odstranijo plasti odvečnega materiala iz trdnih obdelovancev in jih postopoma kipajo v dele z natančnimi dimenzijami in lastnostmi. Vendar je doseganje teh zapletenih lastnosti kompleksen ples dveh glavnih korakov - grobo in zaključek. Vsak korak uporablja različne tehnike in parametre za preoblikovanje surovega kosa materiala v fino izdelan del. V tem članku se bomo poglobili v nianse grobe in zaključne obdelave, ki bomo izpostavili, kaj jih loči in zakaj je vsak ključnega pomena v svetu proizvodnje CNC. Vstanimo v to pronicljivo plovbo in odkrijemo občutljivo ravnovesje med odstranjevanjem materiala in izpopolnjevanjem izdelka do popolnosti.

Razumevanje grobega obdelave

Grobi pri obdelavi, zlasti CNC grobo, igra ključno vlogo pri oblikovanju obdelovanca, preden se konča. Z razumevanjem in optimizacijo različnih vidikov grobega, od parametrov procesa do izbire orodij lahko proizvajalci zagotovijo učinkovite in učinkovite obdelovalne operacije.

Določitev grobega CNC: začetna stopnja obdelave

Grobo, pogosto znano kot grobo rezkanje ali groba obdelava, služi kot temeljna faza pri obdelavi CNC. Vse je v tem, da hitro odpravljamo presežek materiala iz trdnega obdelovanja. Ta faza je ključnega pomena za odštevanje proizvodnje, ki vključuje procese, kot sta obračanje in rezkanje.

Cilji in načela grobega

Glavni cilj grobega v izdelavi CNC je čim bolj učinkovito odstraniti velike količine materiala. To določa oder za nadaljnje zaključne operacije. Grobo daje prednost hitrosti nad natančnostjo in se osredotoča na obliko materiala in ne na natančne dimenzije ali kakovost površine.

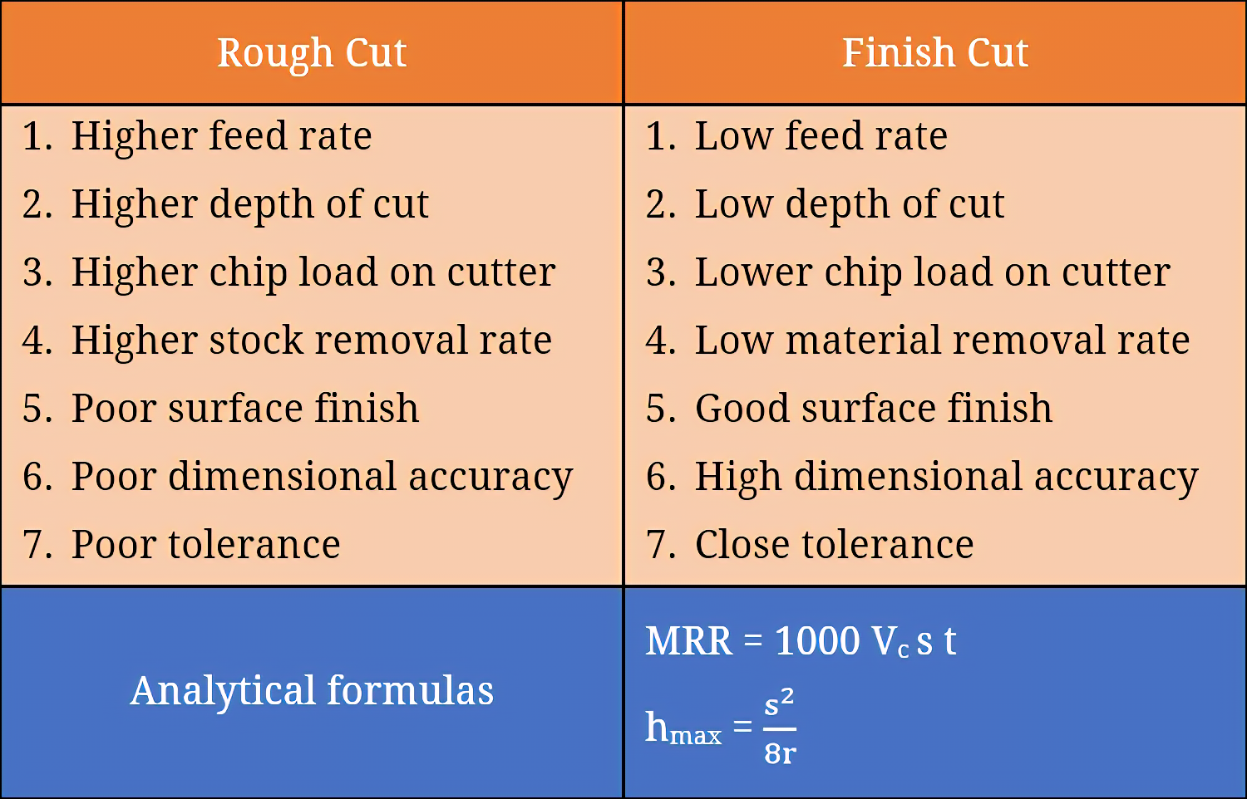

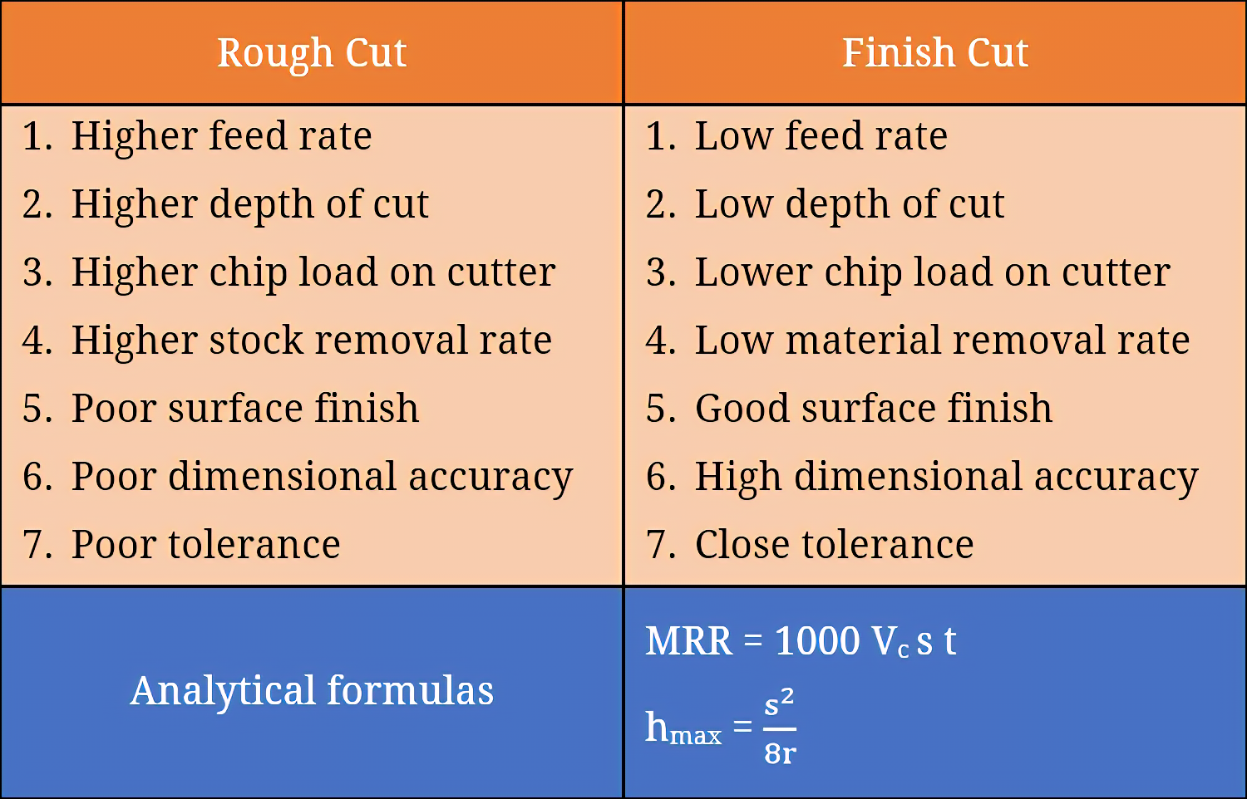

Parametri procesa v grobih: hitrost dovajanja, globina reza in hitrost rezanja

Ključni parametri v grobi obdelavi vključujejo: - hitrost dovajanja: Določa, kako hitro se rezalno orodje premika po materialu. - Globina reza: debelina plasti materiala, odstranjena v enem prehodu. - Rezanje hitrosti: hitrost, s katero deluje orodje za rezanje.

Prilagoditev teh parametrov lahko močno vpliva na stopnjo odstranjevanja materiala (MRR) in življenjsko dobo orodja.

Stopnja odstranjevanja materiala (MRR) pri grobi

Pri grobih je MRR ključna metrika. Količinsko določa količino odstranjenega materiala na enoto. Visok MRR v grobih izboljšuje življenjsko dobo orodja in racionalizira postopek obdelave, optimizira čas.

Oprema in orodja, ki se uporabljajo pri grobi obdelavi

Orodja za rezanje so zasnovana za trajnost in hitro odstranjevanje materiala. Ta orodja so manj rafinirana od tistih, ki se uporabljajo pri zaključku, in prednostno zmanjšanje materiala glede na kakovost površine. Oprema, ki se uporablja pri grobi obdelavi, je robustna, ki lahko vzdrži visoke napetosti hitrega odstranjevanja materiala.

Izzivi in pomisleki pri grobi

Roughting ima svoj nabor izzivov: - Življenje z orodjem: uravnoteženje hitrega odstranjevanja materiala s potrebo po zaščiti orodij pred prekomerno obrabo. - Raven vibracij: Upravljanje vibracij, ki jih povzroča agresivno rezanje. - Natančnost: Vzdrževanje tesnih ravni tolerance kljub osredotočenosti na hitro odstranjevanje materiala.

Premisleki za učinkovito grobo obdelavo

Učinkovita groba pri obdelavi tečajev pri optimizaciji ključnih parametrov, kot so hitrost dovajanja, globina reza in hitrost rezanja. Izbira pravih strojnih orodij in nadzorne programske opreme je ključnega pomena za učinkovito upravljanje teh parametrov. Poleg tega imata učinkovito upravljanje toplote in pravilna uporaba rezalnih tekočin ključno vlogo pri ohranjanju življenjske dobe orodij in zagotavljanju kakovosti grobega procesa obdelave.

Optimizacija parametrov obdelave za grobo

Za dosego učinkovitosti pri grobih: - hitrost dovajanja: prilagodite optimalno odstranjevanje materiala. Visoka stopnja krme lahko privede do hitrega zmanjšanja materiala. - Globina reza: globlji rez omogoča odstranjevanje več materiala na prehod, povečano učinkovitost. - hitrost rezanja: hitrost ravnotežja z vzdržljivostjo grobih rezalnih orodij za ohranjanje učinkovitosti procesa.

Izbira pravega strojnega orodja in programske opreme

● Izbira strojnih strojev: Izberite robustna orodja, ki bodo sposobna obvladati stres grobe obdelave. Trajnost in moč sta ključna.

● Nadzor programske opreme: Uporabite programsko opremo, ki lahko učinkovito upravlja s parametri grobega in orodja. Natančnost pri nadzoru vodi do boljših grobih rezultatov.

Upravljanje toplote in rezanja tekočine v grobih procesih

● Upravljanje toplote: groba obdelava ustvarja znatno toploto. Učinkovite metode hlajenja so bistvene za zaščito življenjske dobe orodja in kakovosti obdelovanja.

● Rezanje tekočin: Izberite ustrezne rezalne tekočine, da zmanjšate trenje in toploto. To pomaga tudi pri odstranjevanju čipov iz območja rezanja.

Razumevanje zaključne obdelave

Zaključek v obdelavi CNC je ključni korak, ki sledi grobi. Gre za natančnost, doseganje visoke dimenzijske natančnosti in ustvarjanju kakovostne površinske zaključke. S skrbno izbiro orodij in tehnik ter fino uglaševanjem parametrov procesa končna obdelava znatno poveča splošno kakovost in zmogljivost izdelka.

Koncept zaključka obdelave v operacijah CNC

Končna obdelava v operacijah CNC je zadnji korak v proizvodnem procesu. Vključuje rafinirana orodja in občutljiva reza za doseganje zahtevane dimenzijske natančnosti in kakovosti površine. Za razliko od grobega se zaključek osredotoča na doseganje tesnih toleranc in gladkega, poliranega videza.

Cilji in načela zaključka

Glavni cilj zaključka je povečati površinsko zaključek in dimenzijsko natančnost dela. Vključuje: - uskladitev z dimenzijami Design - izboljšanje kakovosti površine za gladek in poliran videz - zagotavlja trajnost z izboljšanjem odpornosti na obrabo in raztrganje

Parametri procesa v zaključku: natančnost in natančnost

Pri zaključni obdelavi so procesni parametri natančno prilagojeni za natančnost. To vključuje: - tesne tolerance: zagotavljanje spoštovanja do zapiranja ravni tolerance - visoka dimenzionalna natančnost: doseganje natančnih dimenzij po oblikovanju specifikacij - kakovostne površinske zaključke: ustvarjanje vizualno in funkcionalno vrhunske površine

Doseganje površinske končne in dimenzijske natančnosti

Za doseganje kakovostnih površinskih zaključkov in dimenzijske natančnosti se uporablja CNC dodelava: - občutljiva, natančna reza: Uporaba rafiniranih orodij za natančno odstranjevanje materiala - tesen nadzor nad globino rezanja: zagotavljanje enakomerne površinske teksture in ravnina - Minimizirano lomljenje orodja in ohranjanje celovitosti orodja za dosledno kakovost kakovosti

Vloga zaključka obdelave pri izboljšanju kakovosti izdelka

Končna obdelava ima ključno vlogo pri splošni kakovosti izdelanih komponent. Zagotavlja: - Izboljšana zmogljivost: z natančnimi dimenzijami in izboljšanimi mehanskimi lastnostmi - estetska privlačnost: z ustvarjanjem gladke in rafinirane površine - dolgo življenjsko dobo: izboljšanje trajnosti dela in odpornosti na obrabo

Izbira orodij in tehnik za zaključek

Izbira orodij za zaključek je ključnega pomena. Vključuje izbiro orodij, ki lahko zagotavljajo: - velika natančnost: za natančne reze in spoštovanje do tesnih toleranc - gladka površinska zaključka: Orodja, ki puščajo minimalne oznake ali lončke - trajnost: ohranjati kakovost v številnih zaključnih prehodih

Ključni dejavniki pri zaključku obdelave

Končna obdelava je ključna faza, kjer je pozornost do detajlov najpomembnejša. Zagotavljanje dimenzijske natančnosti, prilagajanje postopka na aplikacijo dela in uravnoteženje stroškov s kakovostjo so ključni dejavniki, ki dosegajo uspeh končnih operacij pri obdelavi CNC. Z osredotočanjem na te elemente lahko proizvajalci dosežejo želeno natančnost in kakovost, hkrati pa ohranijo učinkovitost in stroškovno učinkovitost.

Zagotavljanje dimenzijske natančnosti med zaključkom

● Natančne tehnike: uporabite natančne tehnike obdelave, da se tesno uskladite z dimenzijami zasnove.

● Tesne tolerance: dosegajte visoko dimenzijsko natančnost z upoštevanjem tesnih toleranc.

● Merjenje in preverjanje: v celotnem postopku zaključka redno merite in preverjajte dimenzije, da se zagotovi natančnost.

Prilagoditev postopka zaključka na aplikacijo dela

● Zahteve, specifične za aplikacijo,: razmislite o končni uporabi dela, da določite potrebno površinsko obdelavo in dimenzijsko natančnost.

● Prilagojene tehnike: Uporabite tehnike zaključka, kot so abrazivno rezanje ali mikro predilnost, ki so najbolj primerne za predvideno funkcijo dela.

● Materialni premisleki: Izberite ustrezne materiale in orodja, ki se uskladijo z aplikacijo dela, in zagotavljajo trajnost in funkcionalnost.

Uravnavanje stroškov in kakovosti pri zaključku

● Stroškovno učinkovitost: Prizadevajte si za ravnovesje med kakovostno dodelavo in stroškovno učinkovitostjo.

● Optimizacija procesov: Poenostavite procese zaključka, da zmanjšate porabo časa in virov, ne da bi pri tem ogrožali kakovost.

● Upravljanje življenja orodij: Uporabite orodja, ki ponujajo tako kakovostne rezultate kot dolgo življenjsko dobo, kar zmanjšuje potrebo po pogostih zamenjavah.

Primerjava grobe in zaključne obdelave

Grobi in zaključek obdelave CNC sta komplementarni procesi, vsak z edinstvenimi cilji, pristopi in zahtevami orodij. Roughting hitro zmanjša obdelovanca v skoraj finalno obliko, s poudarkom na hitrosti nad natančnostjo. Po drugi strani pa izpopolnjuje obdelovanca, da doseže natančne specifikacije, pri čemer se osredotoča na natančnost, kakovost površine in dimenzijsko natančnost. Razumevanje razlik med temi procesi je ključnega pomena za učinkovite in učinkovite obdelovalne operacije.

Namen in pristop: kontrastiranje obeh procesov

Grobo in dodelava obdelave CNC služita različnim namenom in pristopom: - groba: osredotoča se na hitro odpravljanje presežnega materiala. Njegov pristop je manj natančen in bolj za zmanjšanje obdelovanca na grobo obliko. - Končna obdelava: osredotoča se na doseganje visoke dimenzijske natančnosti in kakovostne površinske zaključke. Vključuje občutljive, natančne reze, da se uskladi z dimenzijami zasnove.

Analiza parametrov procesa in hitrosti odstranjevanja materiala (MRR)

● Grobo: ima visoko stopnjo odstranjevanja materiala (MRR) zaradi agresivnega rezanja. Vključuje višje stopnje krme in globlje globine reza.

● Končna obdelava: MRR je nižji, ko se fokus preusmeri na natančnost. Za zagotovitev natančnosti uporablja lepše hitrosti krme in plitve globine reza.

Vpliv na ravni kakovosti in tolerance

● Grobo: pušča grobo površino, ne pa se tesno drži ravni tolerance.

● Končna obdelava: znatno izboljša kakovost površine, dosega gladke, polirane videze in se drži tesnih toleranc.

Stroški in časovna učinkovitost v obeh procesih

● Grobo: stroškovno učinkovitejši in hitrejši zaradi hitrega odstranjevanja materiala.

● Končna obdelava: traja dlje in lahko stane več, zaradi natančnosti in oskrbe, potrebnih za kakovostne površinske zaključke in dimenzijske natančnosti.

Površinski zaključek in dimenzijska natančnost

● Grobo: daje prednost odstranjevanju materiala na površinski zaključki in dimenzijske natančnosti.

● Končna obdelava: Osredotoča se na doseganje visokokakovostne površinske zaključke in natančno dimenzijsko natančnost, kar izboljšuje skupno estetsko in funkcionalno kakovost dela.

Razlike v orodju med grobo in zaključno obdelavo

● Orodja za grobo obdelavo: zasnovana za trajnost in hitro odstranjevanje materiala. So robustni za obvladovanje velikega stresa agresivnega rezanja.

● Dokončna orodja za obdelavo: bolj rafinirana in natančna, zasnovana za natančne reze in ohranjanje celovitosti površine.

Napredni premisleki pri obdelavi

Vloga geometrije in materiala za rezanje

● Geometrija orodij: Oblika in zasnova rezalnih orodij, kot sta kot in ostrina robov, znatno vplivata na natančnost in učinkovitost obdelave.

● Material orodij: visokokakovostni materiali, kot so karbid ali visoko hitrost jekla, izboljšajo življenjsko dobo in zmogljivost orodja, zlasti pri zahtevnih nalogah obdelave.

Življenje in vzdrževanje orodja: uravnoteženje učinkovitosti in trajnosti

● Upravljanje obrabe orodij: Redno vzdrževanje in spremljanje obrabe orodja sta bistvenega pomena za ohranjanje učinkovitosti in zagotavljanje kakovostne obdelave.

● Uravnoteženje dejanj: Izbira orodij, ki ponujajo ravnovesje med rezanjem učinkovitosti in trajnostjo, je ključnega pomena za stroškovno učinkovito obdelavo.

Izbira materiala in njegov vpliv na procese obdelave

● Lastnosti materiala: Izbrani material za obdelovanca, kot sta njegova trdota in pokrajšanost, neposredno vpliva na proces obdelave, življenjsko dobo orodij in kakovost zaključka.

● Primernost: Izbira pravega materiala za specifični postopek obdelave lahko optimizira učinkovitost in kakovost izhoda.

Tehnološke inovacije pri obdelavi

● Napredek CNC: inovacije v tehnologiji CNC, kot so izboljšani algoritmi nadzora, izboljšajo natančnost in hitrost obdelave.

● Nastajajoče tehnologije: Sprejem novih tehnologij, kot sta proizvodnja aditivov in avtomatizacija, revolucionarno obdelavo, kar vodi k izboljšanju natančnosti in učinkovitosti.

Napredni premisleki pri obdelavi vključujejo globoko razumevanje geometrije orodij, pravega izbora materialov za orodja in učinkovito upravljanje življenjske dobe orodij. Izbira materiala za obdelovance ima ključno vlogo pri določanju učinkovitosti in uspeha procesa obdelave. Poleg tega je za sodobno obdelavo bistvenega pomena, da je v koraku s tehnološkimi inovacijami ključnega pomena, kar vpliva na vse, od zasnove orodij do celotne strategije obdelave. Ti premisleki so ključni pri doseganju kakovostnih, natančnih in učinkovitih rezultatov obdelave.

Strokovno znanje Team MFG pri grobih in zaključku

V Team MFG smo ponosni na naše celovite storitve obdelave, zlasti na področju grobega in zaključka. Naša zaveza k zagotavljanju prilagojenih rešitev s poudarkom na kakovosti in natančnosti nas ločuje v svetu obdelave CNC.

Obsežne storitve obdelave v ekipi MFG

Pomen grobega

Ko gre za obdelavo CNC, je groba temelj, na katerem so zgrajene natančne komponente. Vključuje hitro odstranjevanje odvečnega materiala iz obdelovancev, ki jih oblikuje bližje želeni geometriji dela. Pri Team MFG prepoznamo pomen te začetne faze in vlogo, ki jo ima v nadaljnjih procesih obdelave.

Ključne točke:

- Hitro odstranjevanje materiala

- Oblikovanje geometrije obdelovanca

- Učinkovito odstranjevanje praznih dodatkov

Umetnost zaključka

Končni dotik v postopku obdelave CNC je tam, kjer estetika izpolnjuje funkcionalnost. Obsega rafiniranje površine in lastnosti izdelanih komponent, da ustreza določenim mehanskim standardom. Team MFG se odlikuje v umetnosti zaključka in zagotavlja, da vsak del ne samo da izgleda izjemen, ampak tudi brezhibno deluje.

Ključne točke:

- Povečanje površine

- Doseganje mehanskih lastnosti

- izpolnjevanje industrijskih standardov

Prilagojene rešitve za raznolike potrebe po obdelavi

Natančnost in učinkovitost

V ekipi MFG sta natančnost in učinkovitost v središču naše filozofije obdelave. Uporabljamo vrhunsko tehnologijo in se zanašamo na strokovno znanje naših kvalificiranih strokovnjakov za izvajanje grobih in zaključnih procesov z neprimerljivo natančnostjo. To zagotavlja, da komponente, ki jih proizvajamo, ustrezajo najvišjim industrijskim standardom.

Ključne točke:

- vrhunska tehnologija

- usposobljeni strokovnjaki

- Vrhunska natančnost

Kakovostne površinske zaključke

Naša predanost zagotavljanju odličnosti sega do površinskih zaključkov naših komponent. Ponosni smo v svojo sposobnost zagotavljanja deležev z izjemno kakovostjo površine. Končni procesi ekipe MFG so zasnovani tako, da dosežejo najvišje standarde, tako v smislu videza kot funkcionalnosti.

Ključne točke:

- Estetska odličnost

- kakovost površine

- vodilni v industriji

Zavezanost kakovosti in natančnosti pri obdelavi CNC

Strokovno znanje Team MFG za grobo in dodelavo priča o naši neomajni zavezanosti kakovosti in natančnosti pri obdelavi CNC. Ne glede na to, ali oblikuje začetni obdelovanec ali dodaja končne dotike, zagotavljamo, da vsaka komponenta, ki jo izdelamo, ustreza zahtevnim standardom naših strank. Naše obsežne storitve obdelave, prilagojene rešitve in predanost odličnosti so idealen partner za vaše potrebe po obdelavi.

Zaključek

V tem obsežnem raziskovanju obdelave CNC smo se poglobili v zapletenosti grobe in zaključne obdelave, dveh ključnih stopenj, ki opredeljujeta kakovost in učinkovitost obdelanih izdelkov. Začeli smo z definiranjem CNC grobega kot začetno, agresivno fazo odstranjevanja materiala, osredotočenost na hitrost dovajanja, globino reza in hitrost rezanja. Ko se premikamo do končne obdelave, smo poudarili natančnost in natančnost, ki sta kritična za doseganje vrhunskih površinskih zaključkov in dimenzijske natančnosti.

Naša primerjava med grobo in zaključno obdelavo je poudarila njihove kontrastne namene in pristope, pa tudi njihove različne vplive na kakovost površine, stroške in časovno učinkovitost. Raziskali smo tudi učinkovite strategije za grobo in dodelavo, vključno z optimizacijo parametrov obdelave, izbiro orodij in stroškov uravnoteženja kakovosti.

Nazadnje smo se dotaknili naprednih premislekov pri obdelavi, kot so vloga geometrije rezanja orodij, upravljanje življenja orodij, izbira materiala in vpliv tehnoloških inovacij. To potovanje skozi obdelavo CNC kaže na zapletenost in natančnost, potrebno za izdelavo kakovostnih obdelanih delov, kar poudarja pomen vsake stopnje v tem fascinantnem procesu.