A CNC megmunkálása magában foglalja a standard szubtraktív gyártási műveletek sorozatát, például fordulást, őrlést, fúrást és még sok minden mást. Ezek a műveletek módszeresen eltávolítják a felesleges anyag rétegeit a szilárd munkadarabokból, fokozatosan úgy alakítva őket, hogy pontos dimenziókkal és tulajdonságokkal rendelkezzenek. Ezeknek a bonyolult tulajdonságoknak a elérése azonban egy két fő lépés komplex tánca - durva és befejezés. Minden lépés különálló technikákat és paramétereket alkalmaz a nyers anyag finoman kialakított részgé történő átalakításához. Ebben a cikkben belemerülünk a durva és befejező megmunkálás árnyalataiba, kiemelve, mi különbözteti meg őket, és miért döntő jelentőségű a CNC gyártásának világában. Kezdjünk be ezt a betekintést nyújtó utat, és fedezzük fel az anyag eltávolítása és a termék finomítása közötti finom egyensúlyt.

A megmunkálás durva megértésének megértése

A megmunkálás, különösen a CNC durván durválása, kulcsszerepet játszik a munkadarab kialakításában, mielőtt a befejezés előtt végez. A durvaság különféle aspektusainak megértésével és optimalizálásával, a folyamatparaméterektől a szerszámválasztásig, a gyártók biztosíthatják a hatékony és eredményes megmunkálási műveleteket.

A CNC durva meghatározása: A megmunkálás kezdeti szakasza

A durva, gyakran durva őrlés vagy durva megmunkálás néven ismert, alapvető fázisként szolgál a CNC megmunkálásában. Arról szól, hogy a szilárd munkadarabokból gyorsan kiküszöböljük a többlet anyagot. Ez a szakasz döntő jelentőségű a szubtraktív gyártásban, amely magában foglalja azokat a folyamatokat, mint a fordulás és az őrlés.

A durva célok és alapelvek

A CNC kivitelezésében történő durvaság elsődleges célja az, hogy a lehető leghatékonyabban távolítsa el a nagy mennyiségű anyagot. Ez meghatározza a későbbi befejezési műveletek színpadát. A durvázás rangsorolja a sebességet a pontossághoz képest, az anyag alakjára összpontosítva, nem pedig a pontos méretekre vagy a felületi minőségre.

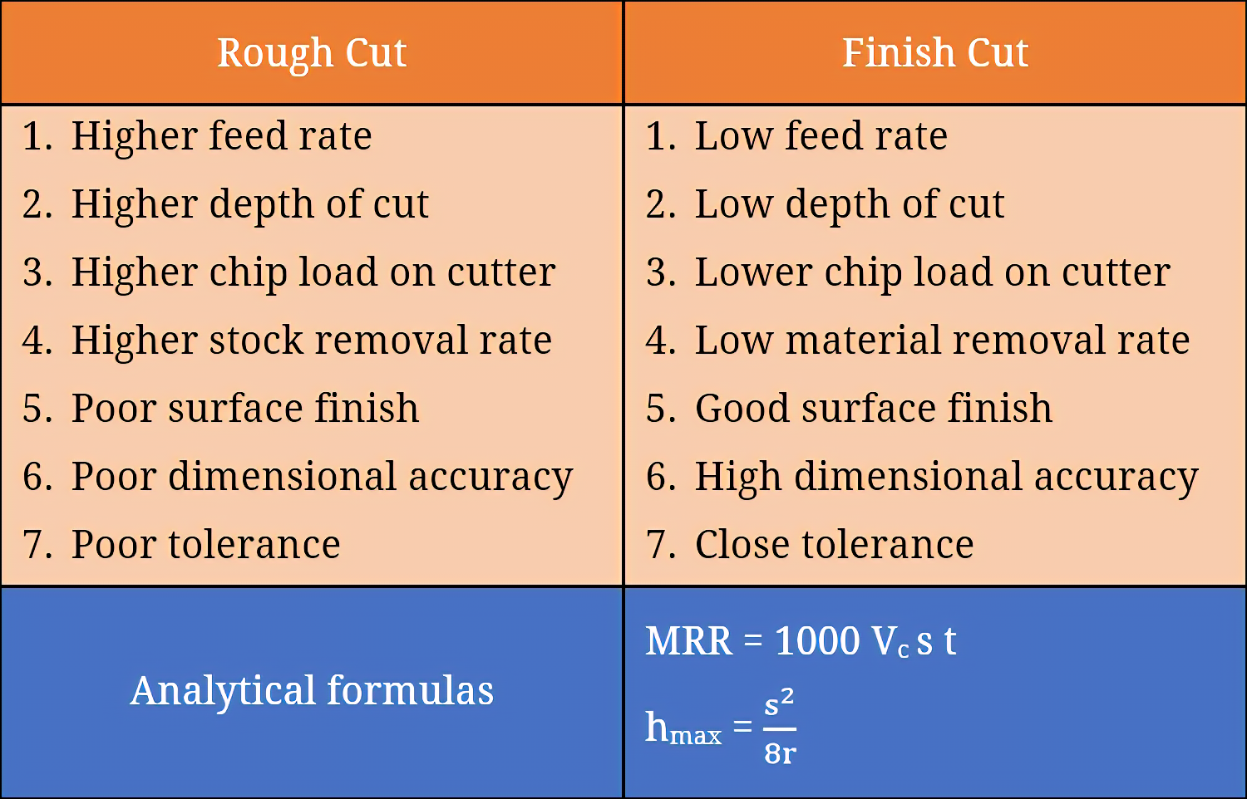

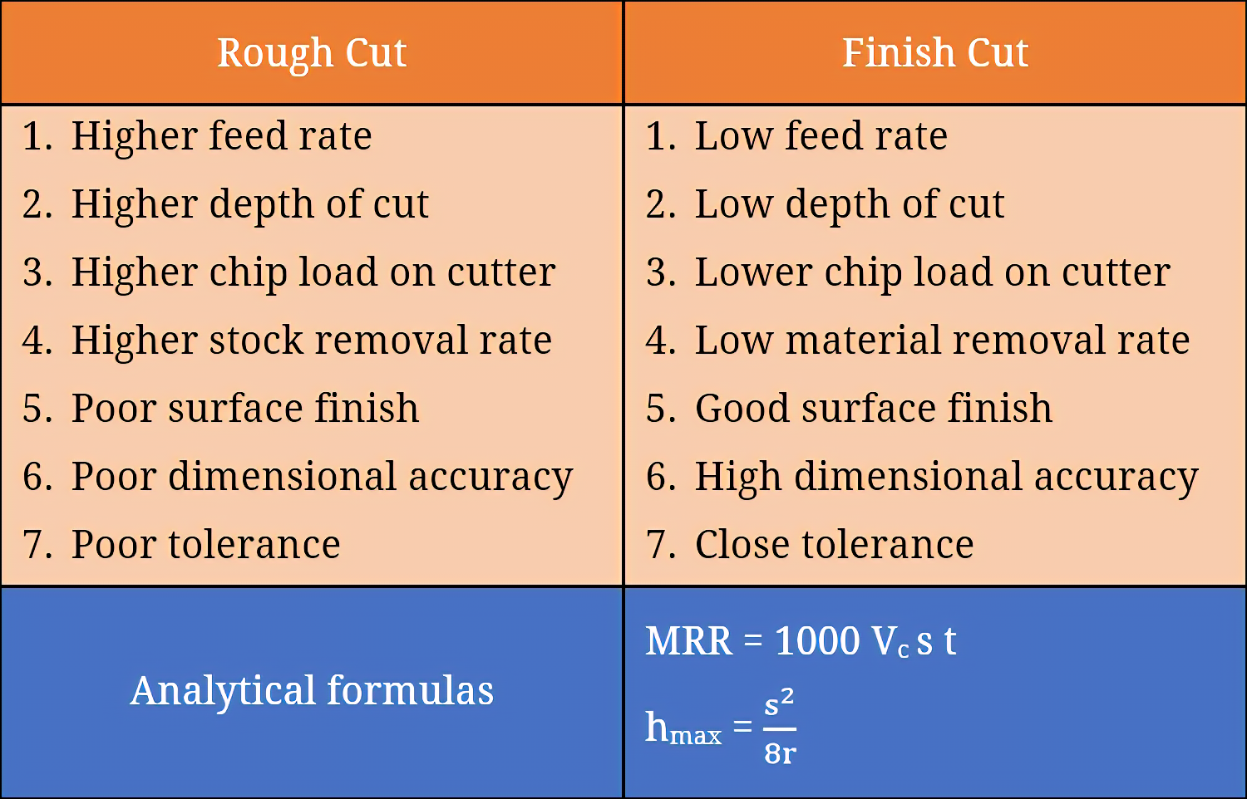

A folyamatparaméterek durván: takarmány sebessége, a vágási mélység és a vágási sebesség

A durva megmunkálás legfontosabb paramétere a következők: - Táplálási sebesség: meghatározza, hogy a vágószerszám milyen gyorsan mozog az anyagon. - A vágás mélysége: Az anyagréteg vastagságát egyetlen áthaladással távolítják el. - Vágási sebesség: A vágószerszám működésének sebessége.

Ezen paraméterek beállítása nagymértékben befolyásolhatja az anyag eltávolítási sebességét (MRR) és a szerszám élettartamát.

Anyag eltávolítási sebessége (MRR) durván

A durván az MRR létfontosságú mutató. Ez számszerűsíti az egységenként eltávolított anyagmennyiséget. A magas MRR a durván javítja a szerszám élettartamát, és korszerűsíti a megmunkálási folyamatot, optimalizálva az időt.

A durva megmunkáláshoz használt berendezések és szerszámok

A durva vágószerszámokat a tartósság és az anyag gyors eltávolítása céljából tervezték. Ezek az eszközök kevésbé finomítottak, mint a befejezéshez használt termékek, az anyagcsökkentés prioritása a felületminőséghez képest. A durva megmunkáláshoz használt berendezések robusztusak, amelyek képesek ellenállni a gyors anyag eltávolításának nagy feszültségének.

Kihívások és megfontolások a durván

A durvaság saját kihívásokkal jár: - Szerszám élettartama: A gyors anyag eltávolításának kiegyensúlyozása azzal, hogy meg kell védeni a szerszámokat a túlzott kopástól. - Vibrációs szint: Az agresszív vágási művelet által okozott rezgések kezelése. - Pontosság: A szoros tolerancia szint fenntartása annak ellenére, hogy a gyors anyag eltávolítására összpontosít.

A megmunkálás hatékony durválásának megfontolásai

A megmunkálási zsanérok tényleges durvázása a kulcsfontosságú paraméterek optimalizálására, például a takarmány -sebességre, a vágási mélységre és a vágási sebességre. A megfelelő szerszámgép és a vezérlőszoftver kiválasztása elengedhetetlen ezen paraméterek hatékony kezeléséhez. Ezenkívül a hatékony hőkezelés és a vágófolyadékok helyes használata döntő szerepet játszik a szerszám élettartamának fenntartásában és a durva megmunkálási folyamat minőségének biztosításában.

A megmunkálási paraméterek optimalizálása a durvasághoz

A durvaság hatékonyságának elérése: - Táplálási sebesség: Állítsa be az optimális anyag eltávolítását. A magas takarmány -sebesség gyors anyagcsökkentéshez vezethet. - A vágás mélysége: A mélyebb vágás lehetővé teszi több anyag eltávolítását átadásonként, javítva a hatékonyságot. - Vágási sebesség: Az egyensúlyi sebesség a durva vágószerszámok tartósságával a folyamat hatékonyságának fenntartása érdekében.

A megfelelő szerszámgép- és vezérlőszoftver kiválasztása

● A szerszámgép kiválasztása: Válasszon robusztus eszközöket, amelyek képesek kezelni a durva megmunkálás feszültségét. A tartósság és az energia kulcsfontosságú.

● Vezérlőszoftver: Használjon olyan szoftvert, amely hatékonyan képes kezelni a durva paramétereket és az eszközútokat. A kontroll pontossága jobb durva eredményekhez vezet.

A hő kezelése és a folyadék vágása durva folyamatokban

● Hőgazdálkodás: A durva megmunkálás jelentős hőt generál. A hatékony hűtési módszerek elengedhetetlenek a szerszám élettartamának és a munkadarab minőségének védelméhez.

● Vágófolyadékok: Válassza ki a megfelelő vágási folyadékokat a súrlódás és a hő csökkentése érdekében. Ez elősegíti a chipek eltávolítását a vágási területről.

A befejező megmunkálás megértése

A CNC megmunkálásban történő befejezés döntő lépés, amely a durvaságot követi. A pontosságról, a nagy dimenziós pontosság eléréséről és a minőségi felületi felület létrehozásáról szól. Az eszközök és technikák gondos kiválasztásával, valamint a folyamat paramétereinek finom hangolásával, a megmunkálás befejezése jelentősen javítja a termék általános minőségét és teljesítményét.

A CNC műveletek befejezésének fogalma

A CNC műveletekben a megmunkálás befejezése a gyártási folyamat utolsó lépése. Finomított szerszámokat és finom vágásokat foglal magában a szükséges dimenziós pontosság és a felületminőség elérése érdekében. A durvasággal ellentétben a befejezés a szoros toleranciák elérésére és a sima, csiszolt megjelenésre összpontosít.

A befejezés céljai és alapelvei

A befejezés elsődleges célja az, hogy javítsa az alkatrész felületének befejezését és méretének pontosságát. Ez magában foglalja: - A formatervezés dimenzióival való igazítás - a felületi minőség javítása a sima és csiszolt megjelenés érdekében - a tartósság biztosítása a kopással szembeni ellenállás fokozásával

A folyamat paraméterei a befejezésben: Pontosság és pontosság

A befejező megmunkálás során a folyamatparaméterek finoman be vannak hangolva a pontosság érdekében. Ez magában foglalja: - Szoros toleranciák: A tolerancia szintek bezárásához való tapadás biztosítása - Nagy dimenziós pontosság: A pontos dimenziók elérése a tervezési előírások szerint - Minőségi felületi kivitel: Vizuálisan és funkcionálisan kiváló felület létrehozása

Felületi befejezés és méret pontosság elérése

A magas színvonalú felületi felületek és a dimenziós pontosság elérése érdekében a CNC befejezése alkalmazza: - Finom, pontos vágások: Finomított szerszámok használata a pontos anyag eltávolításához - Szoros vezérlés a vágási mélység felett: Az egységes felületi textúra és a laposság biztosítása - Minimalizált szerszám törés és élek chipciója: A szerszám integritásának fenntartása a következetes minőség érdekében a következetes minőség érdekében

A befejezés megmunkálásának szerepe a termékminőség javításában

A megmunkálás befejezése létfontosságú szerepet játszik a gyártott alkatrészek általános minőségében. Biztosítja: - Javított teljesítmény: Pontos dimenziók és továbbfejlesztett mechanikai tulajdonságok - esztétikai vonzerő: sima és kifinomult felület létrehozásával - Longvitás: A rész tartósságának és a kopás ellenállásának javítása

Az eszközök és technikák kiválasztása a befejezéshez

A szerszám kiválasztása a befejezéshez kritikus. Ez magában foglalja az olyan eszközök kiválasztását, amelyek biztosíthatják a következőket: - Nagy pontosság: A pontos vágásokhoz és a szoros toleranciákhoz való ragaszkodáshoz - Sima felületi kivitel: Azok a szerszámok, amelyek minimális jeleket vagy fésűkagylókat hagynak - tartósság: A minőség fenntartása számos befejező átadás során

Kulcsfontosságú tényezők a megmunkálás befejezésében

A megmunkálás befejezése egy kritikus fázis, ahol a részletekre való figyelem kiemelkedő fontosságú. A dimenziós pontosság biztosítása, a folyamat alkalmazásához igazítása és a költségek és a minőség kiegyensúlyozása kulcsfontosságú tényezők, amelyek elősegítik a CNC -megmunkálás befejezési műveleteinek sikerét. Ezekre az elemekre összpontosítva a gyártók elérhetik a kívánt pontosságot és minőséget, miközben fenntartják a hatékonyságot és a költséghatékonyságot.

A dimenziós pontosság biztosítása a befejezés során

● Precíziós technikák: Használjon pontos megmunkálási technikákat, hogy szorosan illeszkedjen a terv dimenzióival.

● Szoros toleranciák: A nagy dimenziós pontosság elérése a szoros toleranciák betartásával.

● Mérés és ellenőrzés: A pontosság biztosítása érdekében rendszeresen mérje meg és ellenőrizze a méreteket a befejezési folyamat során.

A befejezési folyamat testreszabása az alkatrész alkalmazásához

● Alkalmazás-specifikus követelmények: Vegye figyelembe az alkatrész végfelhasználását a szükséges felületi befejezés és a dimenziós pontosság meghatározásához.

● Testreszabott technikák: Használjon olyan befejezési technikákat, mint például a csiszolóvágás vagy a mikro-pontossági megmunkálás, amelyek a legmegfelelőbbek az alkatrész tervezett funkciójához.

● Anyag megfontolások: Válasszon megfelelő anyagokat és eszközöket, amelyek igazodnak az alkatrész alkalmazásához, biztosítva a tartósságot és a funkcionalitást.

A költségek és a minőség kiegyensúlyozása a befejező műveletek során

● Költséghatékonyság: törekedjen a kiváló minőségű befejezés és a költséghatékonyság közötti egyensúlyra.

● A folyamatok optimalizálása: A befejezési folyamatok korszerűsítése az idő és az erőforrás -fogyasztás csökkentése érdekében, anélkül, hogy veszélyeztetné a minőséget.

● Szerszám élettartama: Használjon olyan eszközöket, amelyek mind a magas színvonalú eredményeket, mind a hosszú élettartamot kínálják, csökkentve a gyakori pótlások szükségességét.

A durva és befejező megmunkálás összehasonlítása

A CNC -megmunkálás durva és befejezése kiegészítő folyamatok, mindegyik egyedi célkitűzéseivel, megközelítéseivel és szerszámlási követelményeivel. A durván gyorsan csökkenti a munkadarabot egy közeli végső alakra, a sebességre összpontosítva. A befejezés viszont finomítja a munkadarabot, hogy megfeleljen a pontos előírásoknak, a pontosságra, a felületi minőségre és a dimenziós pontosságra összpontosítva. A hatékony és eredményes megmunkálási műveletek szempontjából elengedhetetlen az ezen folyamatok közötti különbségek megértése.

Cél és megközelítés: A két folyamat ellentmondása

A CNC megmunkálásának durva és befejezése külön célokat és megközelítéseket szolgál: - Dourhing: A többlet anyagának gyors kiküszöbölésére összpontosít. A megközelítés kevésbé a pontosságról szól, és inkább a munkadarab durva alakra csökkentése. - Befejezés: koncentrál a nagy dimenziós pontosság és a minőségi felület elérésére. Ez magában foglalja a finom, pontos vágásokat, hogy igazodjon a formatervezés dimenzióival.

Feldolgozási paraméterek és anyag eltávolítási sebesség (MRR) elemzés

● Dourhing: Az agresszív vágás miatt magas anyag -eltávolítási arány (MRR) van. Ez magában foglalja a magasabb előadási sebességeket és a vágási mélység mélységét.

● Befejezés: Az MRR alacsonyabb, mivel a fókusz pontosságra változik. A pontosság biztosítása érdekében finomabb takarmányozási sebességeket és sekélyebb vágási mélységet használ.

Hatás a felületi minőségre és a toleranciaszintekre

● Dourhing: Durva felületet hagy, és nem szorosan tapad a tolerancia szintjéhez.

● Befejezés: Jelentősen javítja a felületminőséget, sima, csiszolt megjelenéseket ér el és betartja a szoros toleranciákat.

Költség- és időhatékonyság mindkét folyamatban

● Douraling: Költséghatékonyabb és gyorsabb az anyagok gyors eltávolítása miatt.

● Befejezés: hosszabb ideig tart, és többet fizethet, mivel a minőségi felületi kivitelhez és a dimenziós pontossághoz szükséges pontosság és gondozás.

Felületi befejezés és méret pontossági megfontolások

● Dourhing: Az anyag eltávolítását rangsorolja a felszíni felület és a méret pontosságához képest.

● Befejezés: A kiváló minőségű felületi felület és a pontos dimenziós pontosság elérésére összpontosít, javítva az alkatrész esztétikai és funkcionális minőségét.

Szerszámlási különbségek a durva és a befejező megmunkálás között

● Durva megmunkáló szerszámok: A tartóssághoz és az anyagok gyors eltávolításához tervezték. Robusztusok kezelni az agresszív vágás magas stresszét.

● A megmunkáló szerszámok befejezése: Finomabb és pontosabb, a pontos vágásokhoz és a felület integritásának fenntartásához.

Fejlett megfontolások a megmunkálásban

A vágószerszám geometria és anyag szerepe

● Szerszám geometria: A vágószerszámok alakja és kialakítása, például az élek szöge és élessége, jelentősen befolyásolja a megmunkálási pontosságot és a hatékonyságot.

● Szerszámok anyaga: Kiváló minőségű anyagok, például karbid vagy nagysebességű acél javítják a szerszám élettartamát és teljesítményét, különösen az igényes megmunkálási feladatokban.

Szerszám élettartama és karbantartása: A hatékonyság és a tartósság kiegyensúlyozása

● A szerszám kopáskezelése: A szerszám kopásának rendszeres karbantartása és megfigyelése elengedhetetlen a hatékonyság fenntartásához és a magas színvonalú megmunkálás biztosításához.

● A cselekedetek kiegyensúlyozása: Az olyan eszközök kiválasztása, amelyek egyensúlyt nyújtanak a csökkentési hatékonyság és a tartósság között, kulcsfontosságú a költséghatékony megmunkáláshoz.

Anyagválasztás és annak megmunkálási folyamatokra gyakorolt hatása

● Anyagtulajdonságok: A munkadarab választott anyagát, például keménységét és mallesabiathatóságát, közvetlenül befolyásolja a megmunkálási folyamatot, a szerszám élettartamát és a befejezés minőségét.

● Megfelelőség: A megfelelő anyag kiválasztása az adott megmunkálási folyamathoz optimalizálhatja mind a kimenet hatékonyságát, mind minőségét.

Technológiai innovációk a megmunkálásban

● CNC fejlődés: Innovációk a CNC technológiában, mint például a továbbfejlesztett vezérlő algoritmusok, javítják a megmunkálási pontosságot és a sebességet.

● Felmerülő technológiák: Az új technológiák, például az additív gyártás és az automatizálás alkalmazása forradalmasítja a megmunkálási folyamatokat, ami jobb pontosságot és hatékonyságot eredményez.

A megmunkálás fejlett megfontolásai magukban foglalják a szerszám geometriájának mély megértését, a szerszámanyagok megfelelő kiválasztását és a hatékony szerszám élettartamát. A munkadarabok anyagválasztása döntő szerepet játszik a megmunkálási folyamat hatékonyságának és sikerének meghatározásában. Ezenkívül a technológiai innovációkkal való lépést tartva elengedhetetlen a modern megmunkáláshoz, a szerszámtervezéstől az általános megmunkálási stratégiáig. Ezek a megfontolások kulcsfontosságúak a magas színvonalú, pontos és hatékony megmunkálási eredmények elérésében.

Az MFG csapat szakértelme a durva és befejezés terén

A Team MFG -nél büszkék vagyunk az átfogó megmunkálási szolgáltatásokra, különösen a durva és befejezés területén. Elkötelezettségünk a testreszabott megoldások szállítására, a minőségre és a precíziósra összpontosítva, elválaszt minket a CNC megmunkálás világában.

Átfogó megmunkálási szolgáltatások a Team MFG -nél

A durvaság fontosságát

A CNC megmunkálásakor a durvaság az alap, amelyre a pontos alkatrészek épülnek. Ez magában foglalja a felesleges anyagok gyors eltávolítását a munkadarabokból, és közelebb alakítja azokat a kívánt rész geometriájához. Az MFG Teamnél felismerjük ennek a kezdeti fázisnak a jelentőségét és azt, hogy milyen szerepet játszik a későbbi megmunkálási folyamatokban.

Kulcsfontosságú pontok:

- Gyors anyag eltávolítása

- A munkadarab geometria alakítása

- Hatékony üres juttatás eltávolítása

A befejezés művészete

A befejezés, a CNC megmunkálási folyamatának utolsó érintése az, ahol az esztétika megfelel a funkcionalitásnak. Ez magában foglalja a gyártott alkatrészek felületének és tulajdonságainak finomítását, hogy megfeleljen a konkrét mechanikai szabványoknak. Az MFG csapat kitűnő a befejezés művészetében, biztosítva, hogy minden rész nemcsak kivételes, hanem hibátlanul is teljesít.

Kulcsfontosságú pontok:

- Felületjavítás

- Mechanikai tulajdonságok elérése

- Az ipari előírások megfelelése

Testreszabott megoldások változatos megmunkálási követelményekhez

Pontosság és hatékonyság

Az MFG Teamnél a pontosság és a hatékonyság a megmunkálási filozófiánk középpontjában áll. Használjuk a legmodernebb technológiát, és támaszkodunk képzett szakembereink szakértelmére, hogy párhuzamos pontossággal végezzük el a durva és befejező folyamatokat. Ez biztosítja, hogy az általunk előállított alkatrészek megfeleljenek a legmagasabb iparági előírásoknak.

Kulcsfontosságú pontok:

- élvonalbeli technológia

- Képzett szakértők

- Kiváló pontosság

Minőségi felület befejeződik

A kiválóság elérése iránti elkötelezettségünk kiterjed az alkatrészeink felületének felületére. Büszkék vagyunk arra, hogy képesek vagyunk kivételes felületi minőséget biztosítani az alkatrészek számára. A Team MFG befejezési folyamatait úgy tervezték, hogy a legmagasabb színvonalat elérjék, mind a megjelenés, mind a funkcionalitás szempontjából.

Kulcsfontosságú pontok:

- Esztétikai kiválóság

- Felületminőség

- Az iparág vezető befejezése

Elkötelezettség a minőség és a pontosság mellett a CNC megmunkálásában

Az MFG Team durva és befejezés szakértelme a CNC megmunkálása iránti elkötelezettségünk és pontosság iránti elkötelezettségünk igazolására szolgál. Legyen szó a kezdeti munkadarab kialakításáról vagy a végső érintések hozzáadásáról, biztosítjuk, hogy minden előállított elem megfeleljen ügyfeleink szigorú előírásainak. Átfogó megmunkálási szolgáltatásaink, testreszabott megoldásaink és a kiválóság iránti elkötelezettségük ideális partnerré tesz minket a megmunkálási igényekhez.

Következtetés

A CNC -megmunkálás ezen átfogó feltárása során a durva és befejező megmunkálás bonyolultságaiba belemerültünk, két olyan döntő szakaszba, amelyek meghatározzák a megmunkált termékek minőségét és hatékonyságát. Először azzal kezdtük, hogy a CNC durvázását az anyag eltávolításának kezdeti, agresszív fázisának határoztuk meg, összpontosítva a takarmány sebességére, a vágási mélységre és a vágási sebességre. A befejező megmunkáláshoz való áttéréshez hangsúlyoztuk a pontosságot és a pontosságot, kritikus fontosságúak a felületi felületek és a méret pontosságának elérése érdekében.

A durva és befejező megmunkálás összehasonlítása kiemelte kontrasztos céljaikat és megközelítéseiket, valamint a felületi minőségre, a költségekre és az időhatékonyságra gyakorolt eltérő hatásaikat. Megvizsgáltuk a hatékony stratégiákat mind a durva, mind a befejezéshez, ideértve a megmunkálási paraméterek optimalizálását, a szerszám kiválasztását és a költségek kiegyensúlyozását a minőséggel.

Végül megérintettük a megmunkálás fejlett megfontolásait, például a vágószerszám -geometria szerepét, az eszköz élettartamát, az anyagválasztást és a technológiai innovációk hatását. Ez a CNC-megmunkáláson keresztüli utazás bemutatja a kiváló minőségű, megmunkált alkatrészek előállításához szükséges összetettséget és pontosságot, hangsúlyozva az egyes szakaszok fontosságát ebben a lenyűgöző folyamatban.