Prelucrarea CNC , în centrul său, implică o serie de operații de fabricație subtractoare standard, cum ar fi transformarea, freza, foraj și multe altele. Aceste operații elimină metodic straturile de material în exces din piese de lucru solide, sculpindu -le treptat în părți cu dimensiuni și caracteristici precise. Cu toate acestea, realizarea acestor caracteristici complexe este un dans complex al doi pași principali - înroșirea și finisarea. Fiecare pas folosește tehnici și parametri distincți pentru a transforma o bucată de material brut într -o parte fin elaborată. În acest articol, ne vom aprofunda în nuanțele prelucrării dure și de finisare, subliniind ceea ce le diferențiază și de ce fiecare este crucial în lumea producției de CNC. Să pornim în această călătorie interesantă și să descoperim echilibrul delicat dintre îndepărtarea materialului și rafinarea unui produs la perfecțiune.

Înțelegerea reducerii la prelucrare

Râzând în prelucrare, în special CNC Roughing, joacă un rol esențial în modelarea unei piese de prelucrat înainte de a suferi finisare. Prin înțelegerea și optimizarea diferitelor aspecte ale reducerii, de la parametrii procesului la selecția sculei, producătorii pot asigura operațiuni eficiente și eficiente de prelucrare.

Definirea Roughing CNC: etapa inițială a prelucrării

Roughing -ul, adesea cunoscut sub formă de frezare aspră sau prelucrare aspră, servește ca faza de fundamentală în prelucrarea CNC. Este vorba despre eliminarea rapidă a materialului excedent dintr -o piesă solidă. Această etapă este crucială în fabricarea subtractivă, care include procese precum întoarcerea și freza.

Obiective și principii ale ruflării

Scopul principal al reducerii în meșteșugul CNC este de a elimina cantități mari de material cât mai eficient. Aceasta stabilește etapa pentru operațiunile ulterioare de finisare. Roughing prioritizează viteza asupra preciziei, concentrându -se pe forma materialului, mai degrabă decât pe dimensiuni exacte sau calitatea suprafeței.

Parametri de proces în rolul: viteza de alimentare, adâncimea tăierii și viteza de tăiere

Parametrii cheie în prelucrarea aspră includ: - Rata de alimentare: Determină cât de rapid se mișcă instrumentul de tăiere pe material. - Adâncimea tăierii: Grosimea stratului de material îndepărtat într -o singură trecere. - Viteza de tăiere: viteza cu care funcționează instrumentul de tăiere.

Reglarea acestor parametri poate afecta foarte mult rata de eliminare a materialelor (MRR) și durata de viață a sculei.

Rata de îndepărtare a materialelor (MRR) în reducere

În ceea ce privește rolul, MRR este o metrică vitală. Cuantifică volumul de material eliminat pe unitatea de timp. MRR ridicat în reducere îmbunătățește durata de viață a sculei și simplifică procesul de prelucrare, optimizarea timpului.

Echipamente și instrumente utilizate la prelucrarea aspră

Instrumente de tăiere brută sunt proiectate pentru durabilitate și îndepărtarea rapidă a materialelor. Aceste instrumente sunt mai puțin rafinate decât cele utilizate în finisare, prioritizarea reducerii materialelor peste calitatea suprafeței. Echipamentele utilizate în prelucrarea aspră este robust, capabil să reziste la tensiunile ridicate ale îndepărtării rapide a materialelor.

Provocări și considerații în ceea ce privește reducerea

Roughing vine cu propriul set de provocări: - Durata de viață a instrumentului: echilibrarea îndepărtării rapide a materialelor cu nevoia de a proteja instrumentele de uzura excesivă. - Nivel de vibrație: gestionarea vibrațiilor cauzate de acțiuni de tăiere agresivă. - Precizie: Menținerea nivelurilor de toleranță strânsă, în ciuda concentrării asupra îndepărtării rapide a materialelor.

Considerații pentru o reducere eficientă a prelucrării

Reducerea eficientă a balamalelor de prelucrare la optimizarea parametrilor cheie, cum ar fi viteza de alimentare, adâncimea tăierii și viteza de tăiere. Alegerea auto -uneltelor și software -ului de control potrivit este vitală pentru gestionarea eficientă a acestor parametri. În plus, gestionarea eficientă a căldurii și utilizarea corectă a fluidelor de tăiere joacă un rol crucial în menținerea duratei de viață a instrumentelor și în asigurarea calității procesului de prelucrare dur.

Optimizarea parametrilor de prelucrare pentru reducere

Pentru a obține eficiența în ceea ce privește rolul: - Rata de alimentare: Reglați pentru îndepărtarea optimă a materialelor. Ratele mari de alimentare pot duce la reducerea rapidă a materialelor. - Adâncimea tăierii: o tăietură mai profundă permite eliminarea mai mult material pe trecere, îmbunătățirea eficienței. - Viteza de tăiere: viteza de echilibru cu durabilitatea instrumentelor de tăiere brută pentru a menține eficiența procesului.

Selectarea software -ului pentru mașini -unelte și de control potrivite

● Selectarea mașinii -unelte: Alegeți instrumente robuste capabile să gestioneze stresul prelucrării brute. Durabilitatea și puterea sunt esențiale.

● Software de control: Utilizați un software care poate gestiona eficient parametrii de reducere și căile de instrumente. Precizia în control duce la rezultate mai bune.

Gestionarea căldurii și a lichidului de tăiere în procesele de reducere

● Gestionarea căldurii: prelucrarea aspră generează căldură semnificativă. Metodele eficiente de răcire sunt esențiale pentru a proteja durata de viață a instrumentelor și calitatea piesei de lucru.

● Tăiere lichide: selectați lichide de tăiere corespunzătoare pentru a reduce frecarea și căldura. Acest lucru ajută, de asemenea, la eliminarea jetoanelor din zona de tăiere.

Înțelegerea prelucrării de finisare

Finalizarea în prelucrarea CNC este un pas crucial care urmează. Este vorba despre precizie, de a obține o precizie dimensională înaltă și creând o finisare a suprafeței de calitate. Prin selectarea cu atenție a instrumentelor și tehnicilor și a parametrilor procesului de reglare fin, finisarea prelucrării îmbunătățește semnificativ calitatea și performanța generală a produsului.

Conceptul de finisare a prelucrării în operațiunile CNC

Finalizarea prelucrării în operațiunile CNC este ultimul pas în procesul de fabricație. Aceasta implică instrumente rafinate și tăieturi delicate pentru a obține precizia dimensională necesară și calitatea suprafeței. Spre deosebire de rostire, finisarea se concentrează pe obținerea toleranțelor strânse și a unui aspect neted, lustruit.

Obiective și principii de finisare

Scopul principal al finalizării este de a îmbunătăți finisajul suprafeței și precizia dimensională a piesei. Implică: - Alinierea dimensiunilor designului - îmbunătățirea calității suprafeței pentru un aspect neted și lustruit - asigurând durabilitatea prin îmbunătățirea rezistenței la uzură

Parametri de proces în finisare: precizie și precizie

În finalizarea prelucrării, parametrii procesului sunt reglați fin pentru precizie. Aceasta include: - Toleranțe strânse: Asigurarea aderenței la nivelurile de toleranță apropiate - Precizie dimensională înaltă: Realizarea dimensiunilor exacte conform specificațiilor de proiectare - Finisaje de suprafață de calitate: Crearea unei suprafețe vizuale și funcționale superioare

Realizarea finisajului suprafeței și a preciziei dimensionale

Pentru a obține finisaje de suprafață de înaltă calitate și precizia dimensională, finisarea CNC folosește: - Tăieturi delicate, exacte: Utilizarea instrumentelor rafinate pentru eliminarea precisă a materialelor - control strâns asupra adâncimii de tăiere: Asigurarea texturii uniforme a suprafeței și a planeității - minimizarea sculpturării și spargerea marginilor: menținerea integrității sculelor pentru o calitate consistentă a calității -

Rolul finalizării prelucrării în îmbunătățirea calității produsului

Finisajul de prelucrare joacă un rol vital în calitatea generală a componentelor fabricate. Se asigură: - Performanță îmbunătățită: prin dimensiuni precise și proprietăți mecanice îmbunătățite - apel estetic: prin crearea unei suprafețe netede și rafinate - longevitate: îmbunătățirea durabilității părții și a rezistenței la uzură

Selectarea instrumentelor și tehnicilor pentru finisare

Selecția de scule pentru finisare este esențială. Ea implică alegerea instrumentelor care pot oferi: - Precizie ridicată: pentru tăieturi exacte și aderență la toleranțe strânse - Finisaje de suprafață netedă: Instrumente care lasă mărci minime sau scoici - Durabilitate: Pentru a menține calitatea pe numeroase treceri de finisare

Factori cheie în finisarea prelucrării

Finisajul de prelucrare este o fază critică în care atenția asupra detaliilor este esențială. Asigurarea preciziei dimensionale, adaptarea procesului la aplicarea piesei și echilibrarea costurilor cu calitate sunt factori cheie care determină succesul operațiunilor de finisare în prelucrarea CNC. Concentrându-se pe aceste elemente, producătorii pot obține precizia și calitatea dorite, menținând în același timp eficiența și rentabilitatea.

Asigurarea preciziei dimensionale în timpul finalizării

● Tehnici de precizie: Utilizați tehnici precise de prelucrare pentru a se alinia îndeaproape cu dimensiunile designului.

● Toleranțe strânse: obțineți o precizie dimensională ridicată prin aderarea la toleranțe strânse.

● Măsurare și verificare: Măsurați și verificați în mod regulat dimensiunile pe parcursul procesului de finisare pentru a asigura precizia.

Adaptarea procesului de finisare la aplicația piesei

● Cerințe specifice aplicației: Luați în considerare utilizarea finală a piesei pentru a determina finisajul de suprafață necesar și precizia dimensională.

● Tehnici personalizate: Utilizați tehnici de finisare, cum ar fi tăierea abrazivă sau prelucrarea cu micro-precizie, care sunt cele mai potrivite funcției prevăzute a piesei.

● Considerații materiale: Selectați materiale și instrumente adecvate care se aliniază aplicației piesei, asigurând durabilitatea și funcționalitatea.

Echilibrarea costurilor și a calității operațiunilor de finisare

● Eficiența costurilor: străduiește-te pentru un echilibru între finisarea de înaltă calitate și rentabilitatea.

● Optimizarea proceselor: eficientizează procesele de finisare pentru a reduce timpul și consumul de resurse fără a compromite calitatea.

● Gestionarea vieții instrumentelor: Utilizați instrumente care oferă atât rezultate de înaltă calitate, cât și longevitate, reducând nevoia de înlocuire frecventă.

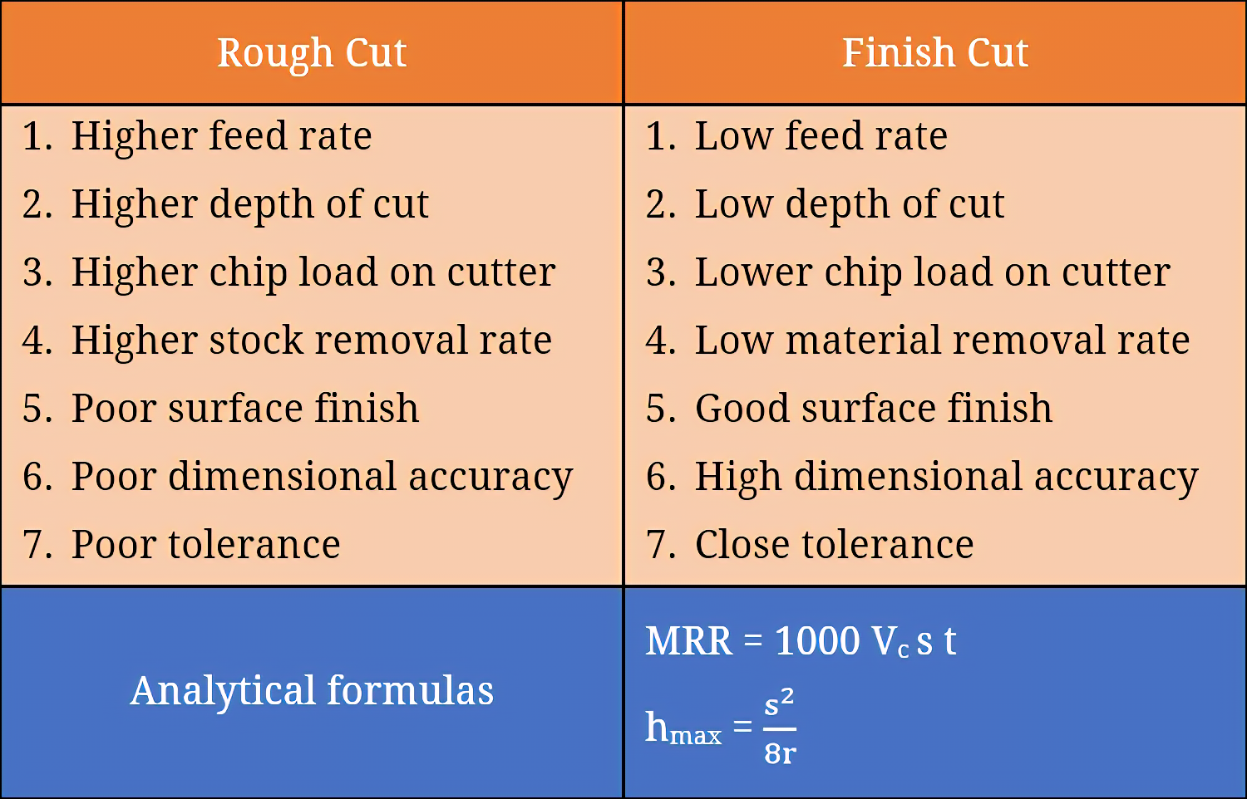

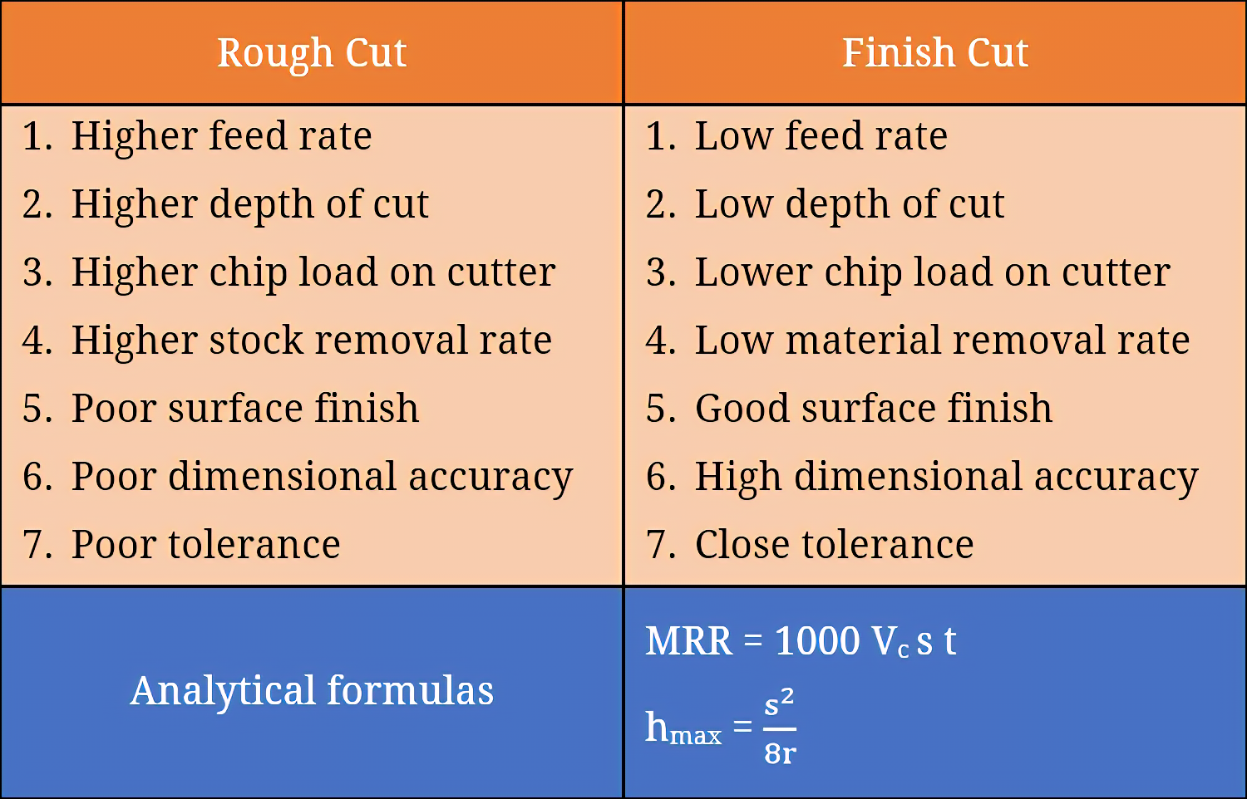

Compararea prelucrării brute și de finisare

Reducerea și finisarea în prelucrarea CNC sunt procese complementare, fiecare cu obiectivele, abordările și cerințele sale unice. Rubursul reduce rapid o piesă de lucru la o formă aproape finală, concentrându-se pe viteză peste precizie. Pe de altă parte, finisarea rafinează piesa de lucru pentru a îndeplini specificațiile exacte, concentrându -se pe precizie, calitatea suprafeței și precizia dimensională. Înțelegerea diferențelor dintre aceste procese este crucială pentru operațiunile de prelucrare eficiente și eficiente.

Scopul și abordarea: contrastarea celor două procese

Roughing și finisarea în prelucrarea CNC servesc scopuri și abordări distincte: - Roughing: se concentrează pe eliminarea rapidă a materialului excedent. Abordarea sa se referă mai puțin la precizie și mai mult despre reducerea unei piese de lucru la o formă aspră. - Finisare: se concentrează pe obținerea unei precizii dimensionale înalte și a unei finisări de suprafață de calitate. Aceasta implică tăieturi delicate și exacte pentru a se alinia cu dimensiunile designului.

Analiza parametrilor procesului și a ratei de eliminare a materialelor (MRR)

● Roughing: are o rată ridicată de îndepărtare a materialelor (MRR) din cauza tăierii agresive. Aceasta implică rate de alimentare mai mari și adâncimi mai profunde de tăiere.

● Finisare: MRR este mai mic pe măsură ce focalizarea trece la precizie. Utilizează rate de alimentare mai fine și adâncimi mai puțin adânci de tăiere pentru a asigura precizia.

Impact asupra calității suprafeței și a nivelurilor de toleranță

● Roughing: lasă o suprafață aspră, fără a adera îndeaproape la nivelurile de toleranță.

● Finisare: îmbunătățește semnificativ calitatea suprafeței, obținând apariții netede, lustruite și aderarea la toleranțe strânse.

Eficiența costurilor și a timpului în ambele procese

● Roughing: mai eficient din punct de vedere al costurilor și mai rapid din cauza îndepărtării rapide a materialelor.

● Finisare: durează mai mult și poate costa mai mult, datorită preciziei și îngrijirii necesare pentru finisajele de suprafață de calitate și precizia dimensională.

Finisare la suprafață și considerații de precizie dimensională

● Roughing: Prioritizează îndepărtarea materialelor pe finisajul suprafeței și precizia dimensională.

● Finisare: se concentrează pe realizarea unei finisări de suprafață de înaltă calitate și a unei precizii dimensionale precise, îmbunătățirea calității estetice și funcționale a părții.

Diferențe de instrumente între prelucrarea aspră și finisare

● Instrumente brute de prelucrare: concepute pentru durabilitate și îndepărtarea rapidă a materialelor. Sunt robuste pentru a face față stresului ridicat al tăierii agresive.

● Instrumente de prelucrare a finisajului: mai rafinat și mai precis, conceput pentru tăieturi exacte și menținerea integrității suprafeței.

Considerații avansate în prelucrare

Rolul tăierii geometriei și materialului sculei

● Geometria sculei: forma și proiectarea instrumentelor de tăiere, cum ar fi unghiul și claritatea marginilor, afectează semnificativ precizia și eficiența prelucrării.

● Materialul instrumentelor: materiale de înaltă calitate, cum ar fi carbură sau oțel de mare viteză, îmbunătățesc durata și performanța sculei, în special în sarcinile solicitante de prelucrare.

Durata de viață și întreținerea instrumentelor: echilibrarea eficienței și durabilității

● Gestionarea uzurii sculei: Întreținerea regulată și monitorizarea uzurii sculei sunt esențiale pentru a menține eficiența și pentru a asigura prelucrarea de înaltă calitate.

● Actele de echilibrare: alegerea instrumentelor care oferă un echilibru între eficiența de tăiere și durabilitate este esențială pentru prelucrarea rentabilă.

Selectarea materialelor și impactul său asupra proceselor de prelucrare

● Proprietăți materiale: Materialul ales pentru piesa de lucru, cum ar fi duritatea și mallabilitatea sa, afectează direct procesul de prelucrare, durata de viață a sculei și calitatea finisajului.

● adecvare: Selectarea materialului potrivit pentru procesul de prelucrare specific poate optimiza atât eficiența, cât și calitatea producției.

Inovații tehnologice în prelucrare

● Progrese CNC: inovații în tehnologia CNC, cum ar fi algoritmi de control îmbunătățiți, îmbunătățirea preciziei și vitezei prelucrării.

● Tehnologii emergente: adoptarea de noi tehnologii, cum ar fi fabricarea și automatizarea aditivilor revoluționează procesele de prelucrare, ceea ce duce la o precizie și eficiență îmbunătățită.

Considerațiile avansate în prelucrare implică o înțelegere profundă a geometriei sculei, selecția corectă a materialelor de scule și gestionarea eficientă a vieții sculei. Selecția materialelor pentru piese de lucru joacă un rol crucial în determinarea eficienței și succesului procesului de prelucrare. În plus, păstrarea la curent cu inovațiile tehnologice este vitală pentru prelucrarea modernă, care afectează totul, de la proiectarea sculelor până la strategia generală de prelucrare. Aceste considerente sunt esențiale în obținerea de rezultate de înaltă calitate, precise și eficiente de prelucrare.

Experiența echipei MFG în ceea ce privește reducerea și finisarea

La Team MFG, ne mândrim cu serviciile noastre complete de prelucrare, în special în domeniile de desfacere și finisare. Angajamentul nostru de a furniza soluții personalizate, cu accent pe calitate și precizie ne -au prins în lumea prelucrării CNC.

Servicii complete de prelucrare la Team MFG

Importanța înrăutățirii

Când vine vorba de prelucrarea CNC, rolul este fundamentul pe care se construiesc componente precise. Aceasta implică îndepărtarea rapidă a excesului de material din piese de lucru, modelându -le mai aproape de geometria părții dorite. La echipa MFG, recunoaștem semnificația acestei faze inițiale și rolul pe care îl joacă în procesele ulterioare de prelucrare.

Puncte cheie:

- Îndepărtarea rapidă a materialelor

- Formarea geometriei piesei de lucru

- Înlăturarea eficientă a indemnizației

Arta finisajului

Finalizarea, atingerea finală în procesul de prelucrare CNC, este locul în care estetica îndeplinește funcționalitatea. Acesta cuprinde rafinarea suprafeței și proprietăților componentelor fabricate pentru a îndeplini standardele mecanice specifice. Echipa MFG excelează în arta finalizării, asigurându -se că fiecare parte nu numai că pare excepțională, dar, de asemenea, funcționează fără cusur.

Puncte cheie:

- Îmbunătățirea suprafeței

- Realizarea proprietăților mecanice

- îndeplinirea standardelor industriei

Soluții personalizate pentru cerințe variate de prelucrare

Precizie și eficiență

La echipa MFG, precizia și eficiența sunt în centrul filozofiei noastre de prelucrare. Folosim tehnologia de ultimă oră și ne bazăm pe expertiza profesioniștilor noștri calificați pentru a efectua procese de reducere și finisare cu o precizie de neegalat. Acest lucru asigură că componentele pe care le producem îndeplinesc cele mai înalte standarde din industrie.

Puncte cheie:

- Tehnologie de ultimă oră

- Experți calificați

- Precizie superioară

Finisuri de suprafață de calitate

Dedicarea noastră de a oferi excelență se extinde la finisajele de suprafață ale componentelor noastre. Ne mândrim cu capacitatea noastră de a oferi pieselor o calitate excepțională a suprafeței. Procesele de finisare ale echipei MFG sunt concepute pentru a atinge cele mai înalte standarde, atât din punct de vedere al aspectului, cât și al funcționalității.

Puncte cheie:

- Excelență estetică

- Calitatea suprafeței

- Finisaje lider în industrie

Angajament pentru calitate și precizie în prelucrarea CNC

Experiența echipei MFG în ceea ce privește reducerea și finisarea este un testament al angajamentului nostru de neclintit pentru calitate și precizie în prelucrarea CNC. Indiferent dacă conturează piesa inițială sau adăugarea ultimelor atingeri, ne asigurăm că fiecare componentă pe care o producem respectă standardele exacte ale clienților noștri. Serviciile noastre complete de prelucrare, soluții adaptate și dedicația pentru excelență ne fac partenerul ideal pentru nevoile dvs. de prelucrare.

Concluzie

În această explorare cuprinzătoare a prelucrării CNC, ne -am aprofundat în complexitatea prelucrării brute și de finisare, două etape pivotale care definesc calitatea și eficiența produselor prelucrate. Am început prin definirea reducerii CNC ca faza inițială, agresivă a îndepărtării materialelor, concentrându -ne pe viteza de alimentare, adâncimea tăierii și viteza de tăiere. Trecând la finisarea prelucrării, am subliniat precizia și precizia, critică pentru obținerea finisajelor superioare de suprafață și a preciziei dimensionale.

Comparația noastră între prelucrarea aspră și finisaje a evidențiat scopurile și abordările contrastante ale acestora, precum și impacturile lor diferite asupra calității suprafeței, costurilor și eficienței timpului. De asemenea, am explorat strategii eficiente atât pentru reducere, cât și pentru finisare, inclusiv optimizarea parametrilor de prelucrare, selecția sculei și echilibrarea costurilor cu calitate.

În cele din urmă, am abordat considerente avansate în prelucrare, cum ar fi rolul de tăiere a geometriei instrumentelor, gestionarea vieții sculei, selecția materialelor și impactul inovațiilor tehnologice. Această călătorie prin prelucrarea CNC demonstrează complexitatea și precizia necesară pentru a produce piese prelucrate de înaltă calitate, subliniind importanța fiecărei etape în acest proces fascinant.