CNC töötlemine hõlmab oma keskmes tavalisi subtraktiivseid tootmistoiminguid, näiteks pööramine, jahvatamine, puurimine ja palju muud. Need toimingud eemaldavad metoodiliselt liigse materjali kihid tahketest toorikutest, skulptuurides järk -järgult täpsete mõõtmete ja omadustega osadeks. Nende keerukate omaduste saavutamine on aga kahe peamise sammu keeruline tants - karendamine ja viimistlus. Igas etapis kasutatakse erinevaid tehnikaid ja parameetreid, et muuta toores materjalitükk peeneks valmistatud osaks. Selles artiklis käsitleme karedate ja viimistluse töötlemise nüansse, tuues esile, mis neid eristab ja miks on CNC tootmise maailmas ülioluline. Alustame seda mõistvat reisi ja avastame delikaatse tasakaalu materjali eemaldamise ja toote täpsustamise vahel.

Töötlemisel kareda mõistmine

Töötlemisel, eriti CNC töötlemisel, mängib tooriku kujundamisel pöördelist rolli enne, kui see lõpeb. Mõistes ja optimeerides karendamise erinevaid aspekte, alates protsessiparameetritest kuni tööriistade valimiseni, saavad tootjad tagada tõhusa ja tõhusa töötlemise toimingud.

CNC töötlemise määratlemine: töötlemise algne etapp

Karev, mida sageli tuntakse kui karedat jahvatamist või töötlemata töötlemist, toimib CNC töötlemise alusfaasina. See kõik seisneb ülejäägi materjali kiirelt kõrvaldamises tahkest toorikust. See etapp on ülioluline subtraktiivses tootmises, mis hõlmab selliseid protsesse nagu pööramine ja jahvatamine.

Karendamise eesmärgid ja põhimõtted

CNC meisterlikkuse karendamise peamine eesmärk on eemaldada suures koguses materjali võimalikult tõhusalt. See seab aluse järgnevateks viimistlemiseks. Karev prioriteediks on täpsus, keskendudes pigem materjali kujule kui täpsele mõõtmele või pinnakvaliteedile.

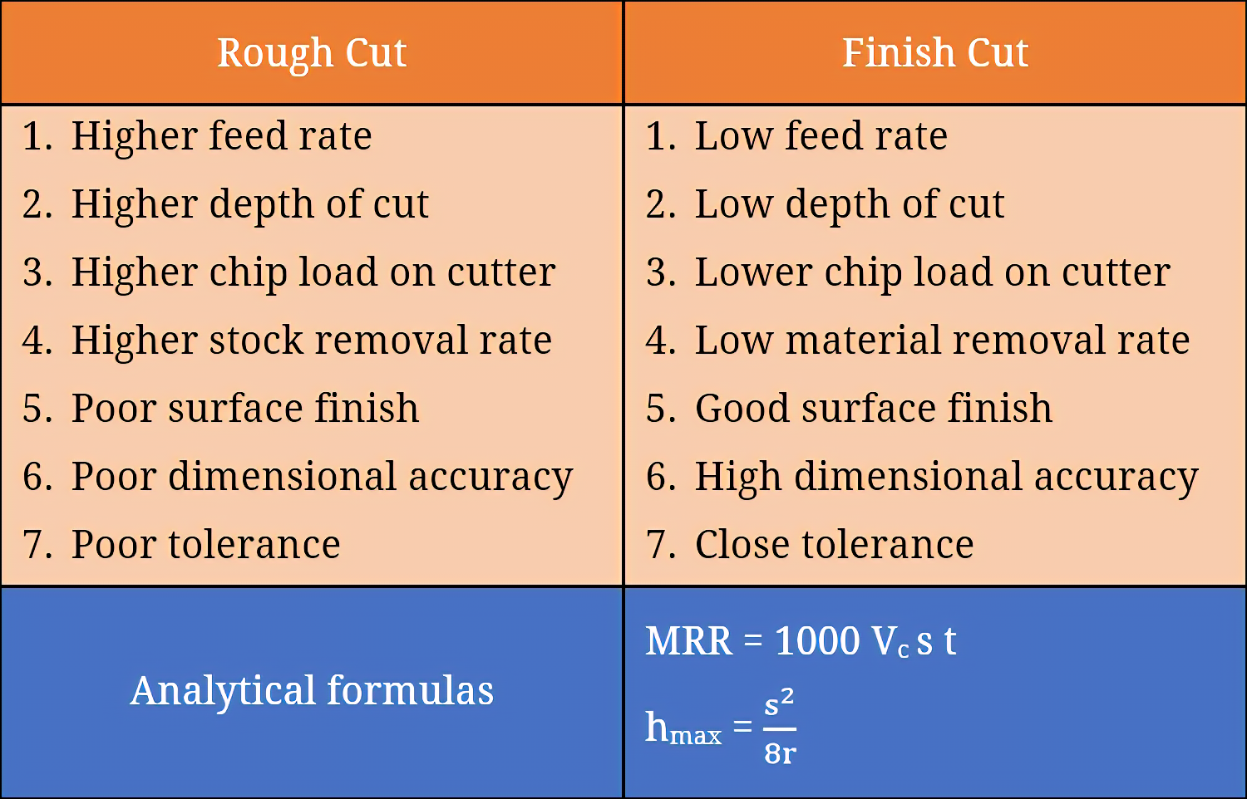

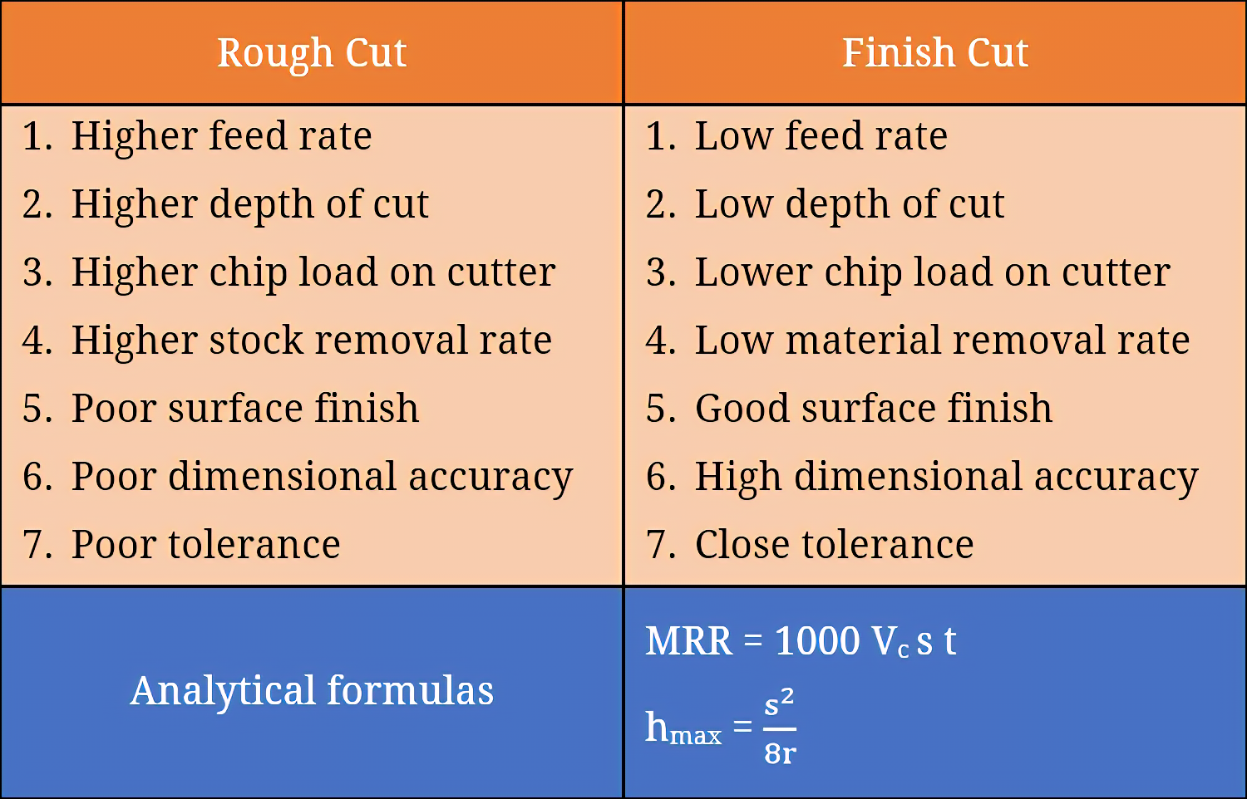

Protsessi parameetrid karedas: söödakiirus, lõikamise sügavus ja kiiruse lõikamine

Kare töötlemise peamised parameetrid hõlmavad järgmist: - söödakiirus: määrab, kui kiiresti lõikamisriist materjali üle liigub. - Lõikesügavus: materjali kihi paksus eemaldati ühes läbides. - Kiiruse lõikamine: lõiketööriista töökiirus.

Nende parameetrite reguleerimine võib oluliselt mõjutada materjali eemaldamise kiirust (MRR) ja tööriista eluiga.

Materjali eemaldamise määr (MRR) karendamisel

Karendamisel on MRR oluline mõõdik. See kvantifitseerib materjali mahu, mis on eemaldatud ajaühiku kohta. Kõrge MRR karendamisel suurendab tööriista eluiga ja sujuvamaks töötlemisprotsessi, optimeerides aega.

Töötlemata töötlemisel kasutatavad seadmed ja tööriistad

Kargad lõikamisriistad on mõeldud vastupidavuse ja materjali kiire eemaldamise jaoks. Need tööriistad on vähem rafineeritud kui need, mida kasutatakse viimistluses, prioriteetseks prioriteetseks pinnakvaliteedi osas. Kare töötlemisel kasutatavad seadmed on vastupidavad, mis on võimeline taluma materjali kiire eemaldamise kõrgeid pingeid.

Väljakutsed ja kaalutlused karendamisel

Karendamine on oma väljakutsete komplektiga: - tööriista elu: kiire materjali eemaldamise tasakaalustamine vajadusega kaitsta tööriistade liigse kulumise eest. - Vibratsioonitase: agressiivse lõikamise põhjustatud vibratsioonide haldamine. - Täpsus: tiheda tolerantsuse taseme säilitamine vaatamata keskendumisele materjali kiirele eemaldamisele.

Kaalutlused tõhusa töötlemise jaoks töötlemisel

Tõhus töötlemishooldusega tõmbetööd, näiteks voolukiirus, lõikamissügavus ja raiumiskiirus optimeerimisel. Õigete tööpinkide ja juhtimistarkvara valimine on nende parameetrite tõhusaks haldamiseks ülioluline. Lisaks mängivad tööriista eluea säilitamisel ja töötlemata töötlemisprotsessi kvaliteedi tagamisel üliolulist rolli tõhusat soojuse juhtimist ja lõikevedelike õiget kasutamist.

Töötlemisparameetrite optimeerimine karendamiseks

Karendamise efektiivsuse saavutamiseks: - söödakiirus: kohandage materjali optimaalse eemaldamise jaoks. Kõrge söödakiirus võib põhjustada materjali kiiret vähenemist. - Lõike sügavus: sügavam lõik võimaldab eemaldada rohkem materjali läbipääsu kohta, suurendades tõhusust. - Kiiruse lõikamine: tasakaalukiirus töötlemata lõiketööriistade vastupidavusega protsessi efektiivsuse säilitamiseks.

Õige tööpinkide ja juhtimistarkvara valimine

● Tööpinkide valik: valige vastupidavad tööriistad, mis on võimelised käsitlema töötlemata töötlemise stressi. Vastupidavus ja võim on võtmetähtsusega.

● Juhtimistarkvara: kasutage tarkvara, mis suudab tõhusalt hallata karedaid parameetreid ja tööriista teid. Kontrolli täpsus viib paremate karedate tulemusteni.

Kuumuse ja lõikevedeliku haldamine karedatel protsessidel

● Soojuse haldamine: töötlemata töötlemine tekitab märkimisväärset soojust. Tööriista elu ja tooriku kvaliteedi kaitsmiseks on hädavajalikud tõhusad jahutusmeetodid.

● Lõikamine vedelikud: valige hõõrdumise ja soojuse vähendamiseks sobivad lõikevedelikud. See aitab ka krõpse lõikepiirkonnast eemaldada.

Viimistlusmasinate mõistmine

CNC töötlemise viimistlemine on ülioluline samm, mis järgneb karedale. See kõik on seotud täpsusega, saavutades kõrge mõõtme täpsuse ja luues kvaliteetse pinna viimistluse. Valides hoolikalt tööriistad ja tehnikad ning täpsustades protsessi parameetreid, suurendab töötlemise viimistlus märkimisväärselt toote üldist kvaliteeti ja jõudlust.

CNC -toimingute viimistluse kontseptsioon

CNC toimingute viimistlus on tootmisprotsessi viimane samm. See hõlmab rafineeritud tööriistu ja delikaatseid lõikeid, et saavutada vajalik mõõtmete täpsus ja pinna kvaliteet. Erinevalt karedusest keskendub viimistlus tihedate tolerantside ja sujuva, lihvitud välimuse saavutamisele.

Lõpetamise eesmärgid ja põhimõtted

Lõpetuse peamine eesmärk on suurendada osa pinna viimistlust ja mõõtme täpsust. See hõlmab: - disaini mõõtmetega vastavusse viimist - sujuva ja poleeritud välimuse pinna kvaliteedi parandamine - vastupidavuse tagamine, suurendades vastupidavust kulumisele.

Protsessi parameetrid viimistluses: täpsus ja täpsus

Lõpetamisel on protsessiparameetrid täpsuse jaoks peeneks häälestatud. See hõlmab järgmist: - tihedad tolerantsid: tiheda tolerantsuse taseme järgimise tagamine - kõrge mõõtme täpsus: täpsete mõõtmete saavutamine vastavalt disaini spetsifikatsioonidele - kvaliteedipinna viimistlus: visuaalselt ja funktsionaalselt parema pinna loomine

Pinna viimistluse ja mõõtmete täpsuse saavutamine

Kvaliteetse pinnaviimistluse ja mõõtmete täpsuse saavutamiseks kasutab CNC viimistlus: - õrnad, täpsed jaotused: Rafineeritud tööriistade täpseks eemaldamiseks kasutamine - tihe kontrolli lõikamissügavuse üle: ühtlase pinna tekstuuri ja tasasuse tagamine - minimeeritud tööriistade purunemine ja servade hakkimine: tööriista terviklikkuse säilitamine järjekindla kvaliteedi jaoks

Lõputöötluse roll toote kvaliteedi suurendamisel

Lõpetamisel on valmistatud komponentide üldises kvaliteedis ülioluline roll. See tagab: - täiustatud jõudlus: täpsete mõõtmete ja täiustatud mehaaniliste omaduste kaudu - esteetiline atraktiivsus: sujuva ja rafineeritud pinna loomisega - pikaealisus: suurendades osa vastupidavust ja vastupidavust kulumisse

Valimine tööriistade ja tehnikate viimistlemiseks

Tööriista valimine viimistluseks on kriitiline. See hõlmab tööriistade valimist: - Täpne täpsus: täpse sisselõike ja tihedate tolerantside järgimise jaoks - sujuv pinnaviimistlus: tööriistad, mis jätavad minimaalsed jäljed või kammkarbid - vastupidavus: säilitada kvaliteet paljude viimistlustega

Peamised tegurid valmimisel

Lõpetamine on kriitiline etapp, kus tähelepanu detailidele on esmatähtis. Mõõtmete täpsuse tagamine, protsessi kohandamine osa rakendusele ja kulude tasakaalustamine kvaliteediga on peamised tegurid, mis suurendavad CNC -töötlemise viimistlusoperatsioonide edukust. Nendele elementidele keskendudes saavad tootjad saavutada soovitud täpsuse ja kvaliteedi, säilitades samal ajal tõhususe ja kulutõhususe.

Mõõtmete täpsuse tagamine viimistluse ajal

● Täpsete tehnikad: kasutage täpseid töötlemistehnikaid, et viia tihedalt disaini mõõtmetega.

● Tihedad tolerantsid: saavutage kõrge mõõtme täpsus, järgides tihedaid tolerantse.

● Mõõtmine ja kontrollimine: täpsuse tagamiseks mõõtke ja kontrollige regulaarselt mõõtmeid kogu viimistlusprotsessi vältel.

Viimistlusprotsessi kohandamine osa rakenduses

● Rakendusespetsiifilised nõuded: kaaluge osa lõppkasutus, et määrata kindlaks pinna viimistlus ja mõõtmete täpsus.

● Kohandatud tehnikad: kasutage viimistlusmeetodeid, näiteks abrasiivse lõikamise või mikro-täpsusega töötlemist, mis sobib kõige paremini osa kavandatud funktsioonile.

● Materiaalsed kaalutlused: valige sobivad materjalid ja tööriistad, mis vastavad osa rakendusele, tagades vastupidavuse ja funktsionaalsuse.

Kulude ja kvaliteedi tasakaalustamine toimingute viimistluses

● kulutõhusus: püüdke tasakaalu kvaliteetse viimistluse ja kulutõhususe vahel.

● Protsesside optimeerimine: sujuvamaks viimistlusprotsessid aja ja ressursside tarbimise vähendamiseks ilma kvaliteedi kahjustamata.

● Tööriista elukorraldus: kasutage tööriistu, mis pakuvad nii kvaliteetseid tulemusi kui ka pikaealisust, vähendades sagedase asendamise vajadust.

Võrdlus töötlemata ja viimistlusmehhanismiga

CNC töötlemise karendamine ja viimistlemine on täiendavad protsessid, millest igaühel on ainulaadsed eesmärgid, lähenemisviisid ja tööriistade nõuded. Karendamine vähendab kiiresti tooriku lähituleviku kujule, keskendudes kiirusele täpsusele. Seevastu viimistlemine täpsustab toorikut, et täita täpseid spetsifikatsioone, keskendudes täpsusele, pinna kvaliteedile ja mõõtmete täpsusele. Nende protsesside erinevuste mõistmine on tõhusate ja tõhusate töötlemisoperatsioonide jaoks ülioluline.

Eesmärk ja lähenemine: kahe protsessi vastandamine

CNC töötlemisel töötlemata ja viimistlemine on selged eesmärgid ja lähenemisviisid: - Karendamine: keskendub ülejäägi materjali kiiresti kõrvaldamisele. Selle lähenemisviis puudutab vähem täpsust ja rohkem tooriku vähendamist töötlemata kujuga. - Viimistlus: keskendub kõrge mõõtme täpsuse ja kvaliteetse pinna viimistluse saavutamisele. See hõlmab delikaatseid, täpseid lõikeid, et viia disaini mõõtmed vastavusse.

Protsessi parameetrid ja materjali eemaldamise määr (MRR) analüüs

● Karev: sellel on agressiivse lõikamise tõttu kõrge materjali eemaldamise määr (MRR). See hõlmab kõrgemat söödakiirust ja lõike sügavamat sügavust.

● Lõpetamine: MRR on madalam, kui fookus nihkub täpsusele. Täpsuse tagamiseks kasutab see peenemat söödakiirust ja madalamat kärbe sügavust.

Mõju pinna kvaliteedile ja tolerantsi tasemele

● Karendamine: jätab kareda pinna, mitte kleepudes tihedalt tolerantsi tasemele.

● Viimistlus: parandab märkimisväärselt pinna kvaliteeti, saavutades siledaid, poleeritud esinemisi ja kleepudes tihedatest tolerantsidest.

Kulude ja aja tõhusus mõlemas protsessis

● Töötlev: kulutõhusam ja kiiremini materjali kiire eemaldamise tõttu.

● Lõpetamine: kulub kauem ja võib maksta rohkem pinna viimistluse ja mõõtmete täpsuse jaoks vajaliku täpsuse ja hoolduse tõttu.

Pinna viimistlus ja mõõtmete täpsuse kaalutlused

● Karendamine: prioriteetseks materjali eemaldamist üle pinna viimistluse ja mõõtmete täpsuse.

● Lõpetamine: keskendub kvaliteetse pinnaviimistluse ja täpse mõõtmete täpsuse saavutamisele, suurendades osa üldist esteetilist ja funktsionaalset kvaliteeti.

Tööriistade erinevused töötlemata ja viimistlusmehaaniliste vahel

● Töötlemata töötlemisriistad: konstrueeritud vastupidavuse ja materjali kiireks eemaldamiseks. Nad on kindlad, et toime tulla agressiivse lõikamise kõrge stressiga.

● Tootmisriistade viimistlusriistad: täpsem ja täpsem, mis on mõeldud täpseks jaotustükkideks ja pinna terviklikkuse säilitamiseks.

Täpsemad kaalutlused töötlemisel

Lõikamisriista geomeetria ja materjali roll

● Tööriista geomeetria: lõiketööriistade kuju ja kujundus, näiteks servade nurk ja teravus, mõjutavad oluliselt mehaanilise täpsuse ja tõhusust.

● Tööriistade materjal: kvaliteetsed materjalid, näiteks karbiidi või kiire terase tööriista eluiga ja jõudlust, eriti nõudlikes töötlemisülesannetes.

Tööriista elu ja hooldus: tõhususe ja vastupidavuse tasakaalustamine

● Tööriistade kulumise haldamine: tööriistade kulumise regulaarne hooldus ja jälgimine on hädavajalik tõhususe säilitamiseks ja kvaliteetse töötlemise tagamiseks.

● Aktide tasakaalustamine: tööriistade valimine, mis pakuvad tasakaalu lõike tõhususe ja vastupidavuse vahel, on kulutõhusa töötlemise võti.

Materjali valimine ja selle mõju töötlemisprotsessidele

● Materiaalsed omadused: tooriku jaoks valitud materjal, näiteks selle kõvadus ja malleaelte jaoks, mõjutab otseselt töötlemisprotsessi, tööriista eluiga ja viimistluse kvaliteeti.

● Sobivus: konkreetse töötlemisprotsessi jaoks sobiva materjali valimine võib optimeerida nii väljundi tõhusust kui ka kvaliteeti.

Tehnoloogilised uuendused töötlemisel

● CNC edusammud: uuendused CNC tehnoloogias, nagu paremad juhtimisalgoritmid, suurendavad mehaanilise täpsust ja kiirust.

● Tekkivad tehnoloogiad: uute tehnoloogiate, näiteks lisaainete tootmise ja automatiseerimise kasutuselevõtt, kasutuselevõtt revolutsiooniliselt töötlemisprotsessid, mis põhjustab paremat täpsust ja tõhusust.

Täiustatud kaalutlused töötlemisel hõlmavad sügavat mõistmist tööriistade geomeetriast, tööriista materjalide õigest valikust ja tõhusast tööriistade elukorraldusest. Töötlemisprotsessi tõhususe ja edu määramisel mängib olulist rolli materiaalse valimise tulemuste jaoks. Lisaks on tehnoloogiliste uuendustega kursis hoidmine tänapäevaseks töötlemiseks, mõjutades kõike alates tööriistade kujundamisest kuni üldise töötlemisstrateegiani. Need kaalutlused on kvaliteetsete, täpsete ja tõhusate töötlemistulemuste saavutamisel kesksel kohal.

MFG meeskonna teadmised karendamisel ja lõpetamisel

Team MFG -s oleme uhked oma põhjalike töötlemisteenuste üle, eriti kareda ja viimistluse valdkonnas. Meie pühendumus pakkuda kohandatud lahendusi, keskendudes kvaliteedile ja täpsusele eristab meid CNC -töötlemise maailmas.

Põhjalikud töötlemisteenused meeskonna MFG -s

Karendamise tähtsus

CNC töötlemise osas on karendamine vundament, millele täpsed komponendid ehitatakse. See hõlmab liigse materjali kiiret eemaldamist toorikutest, kujundades need soovitud osa geomeetriale lähemale. Team MFG -s tunnistame selle algfaasi olulisust ja rolli, mida see mängib järgmistes töötlemisprotsessides.

Põhipunktid:

- Materjali kiire eemaldamine

- tooriku geomeetria kujundamine

- tõhus tühjatoetuste eemaldamine

Lõpukunst

Lõpetamine, CNC töötlemise protsessi viimane puudutus, on see, kus esteetika vastab funktsionaalsusele. See hõlmab valmistatud komponentide pinda ja omadusi täpsustades konkreetsete mehaaniliste standarditele. Meeskond MFG paistab silma lõpule, tagades, et iga osa ei tundu mitte ainult erandlik, vaid ka veatult.

Põhipunktid:

- pinna suurendamine

- mehaaniliste omaduste saavutamine

- Tööstuse standardite täitmine

Kohandatud lahendused mitmekesiste töötlemisnõuete jaoks

Täpsus ja tõhusus

MFG meeskonnas on täpsus ja tõhusus meie mehaanilise filosoofia keskmes. Kasutame tipptasemel tehnoloogiat ja loodame oma kvalifitseeritud spetsialistide teadmistele, et viia läbi tasakaalustamatu täpsusega protsesse. See tagab, et meie koostatud komponendid vastavad kõrgeimatele tööstusstandarditele.

Põhipunktid:

- tipptasemel tehnoloogia

- kvalifitseeritud eksperdid

- parem täpsus

Kvaliteedi pinna viimistlus

Meie pühendumus tipptaseme pakkumisele ulatub meie komponentide pinnaviimistlusele. Oleme uhked oma võime üle pakkuda erakordse pinnakvaliteediga osi. MFG meeskonna viimistlusprotsessid on loodud kõrgeimate standardite saavutamiseks nii välimuse kui ka funktsionaalsuse osas.

Põhipunktid:

- esteetiline tipptase

- pinna kvaliteet

- Tööstusele juhtiv viimistlus

Pühendumus kvaliteedile ja täpsusele CNC töötlemisel

MFG MFG teadmised karendamisel ja viimistlemisel annavad tunnistust meie vankumatust pühendumisest CNC töötlemisel kvaliteedile ja täpsusele. Ükskõik, kas see kujundab esialgset toorikut või lisab lõplikke puudutusi, tagame, et iga meie toodetud komponent vastab meie klientide nõudlikele standarditele. Meie põhjalikud töötlemisteenused, kohandatud lahendused ja pühendumus tipptasemele muudavad meid teie töötlemisvajaduste jaoks ideaalseks partneriks.

Järeldus

Selles CNC -töötlemise põhjalikus uurimises oleme süvenenud töötlemata ja viimistluse töötlemise keerukusesse, mis on kahte pöördelist etappi, mis määratlevad töödeldud toodete kvaliteeti ja tõhusust. Alustasime CNC karendamisega materjali eemaldamise esialgse, agressiivse faasina, keskendudes söödakiirusele, lõikamissügavusele ja raiumiskiirusele. Liikudes viimistlusmehhanismile, rõhutasime täpsust ja täpsust, mis on kriitiline pinna viimistluse ja mõõtmete täpsuse saavutamiseks.

Meie võrdlus töötlemata ja viimistleva töötlemise vahel tõi välja nende kontrastsed eesmärgid ja lähenemisviisid, samuti erinevad mõjud pinna kvaliteedile, kuludele ja ajatõhususele. Uurisime ka tõhusaid strateegiaid nii karendamiseks kui ka viimistluseks, sealhulgas mehaaniliste parameetrite optimeerimiseks, tööriistade valimiseks ja kvaliteedi kulude tasakaalustamiseks.

Lõpuks puudutasime töötlemise täiustatud kaalutlusi, näiteks lõikamisriistade geomeetria roll, tööriistade elukorraldus, materiaalne valik ja tehnoloogiliste uuenduste mõju. See teekond läbi CNC töötlemise näitab keerukust ja täpsust, mis on vajalik kvaliteetsete töödeldavate osade tootmiseks, rõhutades iga etapi olulisust selles põnevas protsessis.