Mesin penggilingan adalah alat mesin serbaguna yang dirancang untuk membentuk bahan padat dengan menghilangkan bahan berlebih. Mereka menggunakan pemotong putar untuk membuat bagian dan komponen yang tepat. Mesin -mesin ini dapat melakukan berbagai operasi seperti memotong, mengebor, dan membentuk logam, plastik, kayu, dan bahan lainnya.

Sejarah Singkat Mesin Milling

Evolusi mesin penggilingan berasal dari awal abad ke -19:

1818: Eli Whitney menemukan mesin penggilingan pertama di New Haven, Connecticut.

Sebelum penemuan ini: Pekerja mengandalkan file tangan, proses yang memakan waktu dan tergantung pada keterampilan.

Aplikasi Awal: Terutama digunakan untuk kontrak pemerintah, seperti bagian senapan manufaktur.

Perkembangan selanjutnya: menyebabkan peningkatan presisi, efisiensi, dan keserbagunaan dalam proses pembuatan.

Pentingnya mesin penggilingan di industri manufaktur

Mesin penggilingan memainkan peran penting dalam manufaktur modern:

Fleksibilitas: Mereka dapat membuat berbagai bentuk, dari permukaan datar sederhana hingga kontur 3D yang kompleks.

Presisi: Mampu memproduksi suku cadang dengan toleransi yang ketat, penting untuk industri seperti kedirgantaraan dan otomotif.

Efisiensi: Mesin penggilingan CNC mengotomatiskan proses, meningkatkan laju produksi dan mengurangi kesalahan manusia.

Fleksibilitas Bahan: Dapat bekerja dengan berbagai bahan, termasuk logam, plastik, dan komposit.

Efektivitas biaya: Meskipun investasi awal, mereka menawarkan penghematan jangka panjang melalui peningkatan produktivitas dan berkurangnya limbah.

Industri yang mendapat manfaat dari mesin penggilingan meliputi:

Dengan memberikan kemampuan penghapusan material yang tepat, efisien, dan serbaguna, mesin penggilingan telah menjadi sangat diperlukan dalam proses manufaktur modern di berbagai industri.

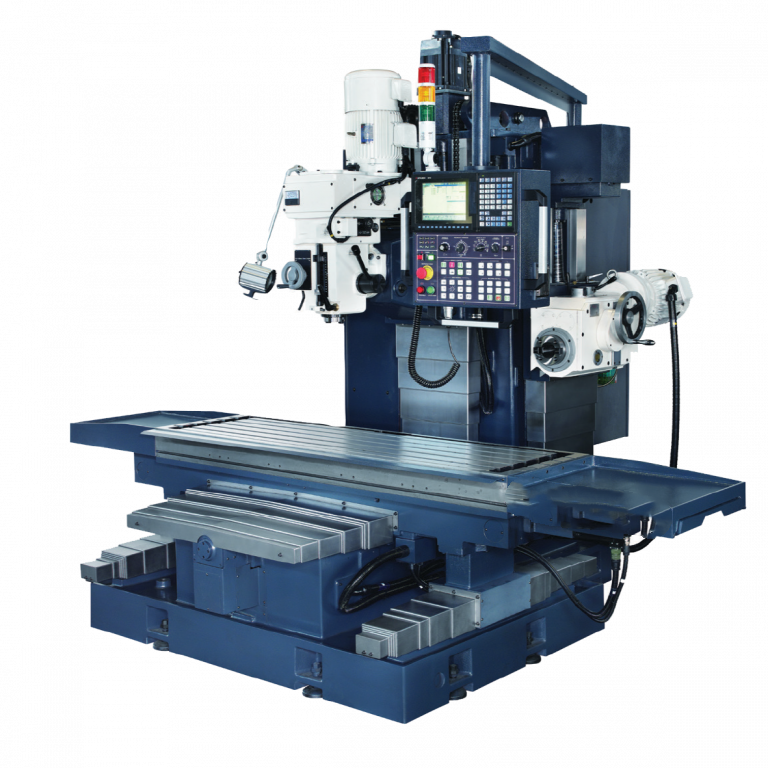

Struktur dan komponen utama mesin penggilingan

Mesin penggilingan terdiri dari beberapa komponen penting yang bekerja secara harmonis untuk memastikan operasi pemesinan yang tepat dan efisien.

Basis

Basis membentuk fondasi mesin penggilingan:

Fungsi: Memberikan stabilitas dan menyerap getaran selama operasi

Bahan: biasanya cor zat besi, menawarkan daya tahan dan kekakuan

Desain: Sering menggabungkan reservoir pendingin untuk manajemen panas yang efisien

Kolom

Sebagai tulang punggung mesin penggilingan, kolom:

Mendukung seluruh struktur

Menampung spindel dan motor

Berisi sistem penggerak untuk mengendalikan gerakan spindle

Lutut

Lutut adalah komponen yang dapat disesuaikan secara kritis:

Mendukung pelana dan meja kerja

Fitur sekrup umpan vertikal untuk kontrol kedalaman yang tepat

Mengaktifkan gerakan vertikal di sepanjang kolom untuk posisi yang akurat

Pelana

Komponen ini memfasilitasi gerakan multi-arah:

Meluncur di sepanjang lutut di sumbu y

Mengizinkan pergerakan worktable dalam sumbu x

Meningkatkan fleksibilitas penentuan posisi keseluruhan

Meja kerja

Meja kerja adalah dukungan benda kerja utama:

Bergerak di sepanjang sumbu X dan Y melalui pelana dan lutut

Fitur Slot T untuk benda kerja yang aman dan lampiran penjepit

Menyediakan platform yang stabil untuk berbagai operasi pemesinan

Poros

Sebagai komponen pusat, spindle:

Memegang dan memutar alat pemotong

Dapat berorientasi vertikal atau horizontal berdasarkan jenis mesin

Menawarkan laju umpan yang dapat disesuaikan untuk persyaratan pemesinan yang berbeda

Overarm, Arbor, dan Quill

Komponen -komponen ini bervariasi berdasarkan jenis mesin:

Mesin Horizontal: Gunakan Overarm dan Arbor untuk Memotong Dukungan Alat

Mesin Vertikal: Mengerjakan Quill untuk Memandu Alat Ke Atas dan Down Gerakan

Keduanya meningkatkan ketepatan pemotongan dan keserbagunaan

Komponen tambahan

Beberapa bagian lain berkontribusi pada fungsi mesin penggilingan:

Kepala spindle: menampung spindle dan dapat berputar untuk gerakan sudut

Pemegang Alat: Amankan berbagai alat pemotongan ke spindle

Kepala terbagi: memungkinkan rotasi benda kerja yang tepat untuk operasi yang kompleks

Prinsip Kerja Mesin Milling

Mesin penggilingan beroperasi pada prinsip dasar penghapusan material menggunakan pemotong rotary. Mereka menawarkan ketepatan dan keserbagunaan dalam membentuk berbagai bahan untuk aplikasi pembuatan.

Proses penghapusan material

Fungsi inti dari mesin penggilingan melibatkan:

Pemotong multi-titik berputar dengan kecepatan tinggi

Memajukan pemotong ini ke benda kerja stasioner

Secara selektif menghapus materi untuk mencapai bentuk dan dimensi yang diinginkan

Parameter kunci

Operasi penggilingan yang berhasil bergantung pada penyesuaian yang cermat dari beberapa parameter:

Tekanan: Mengontrol gaya yang diterapkan oleh pemotong pada benda kerja

Kecepatan kepala pemotong: Menentukan laju penghapusan material

Arah Pakan: Mempengaruhi Kualitas Permukaan Berakhir

Faktor operasional kritis

Untuk memastikan hasil pemesinan yang optimal, operator harus mempertimbangkan:

Kecepatan spindle: mempengaruhi efisiensi pemotongan dan kualitas akhir permukaan

Laju Umpan Tabel: Dampak Laju Penghapusan Bahan dan Umur Alat

Kedalaman pemotongan: Menentukan jumlah bahan yang dihapus di setiap lintasan

Arah Rotasi Pemotong: Mempengaruhi Pembentukan Chip dan Kualitas Permukaan

Kualitas dan efisiensi pemesinan

Beberapa faktor secara signifikan mempengaruhi kualitas dan efisiensi operasi penggilingan secara keseluruhan:

Pemilihan alat pemotong

Bahan: harus mencocokkan atau melampaui kekerasan benda kerja

Geometri: memengaruhi pembentukan dan evakuasi chip

Lapisan: Meningkatkan Kehidupan Alat dan Mengurangi Gesekan

Parameter pemotongan Parameter

| Parameter | Efek pada | efek kualitas pada efisiensi |

| Kecepatan | Permukaan akhir | Tingkat penghapusan material |

| Memberi makan | Akurasi dimensi | Keausan pahat |

| Kedalaman | Bagian integritas | Waktu pengerjaan |

Pendinginan dan pelumasan

Sistem pendinginan dan pelumasan yang tepat:

Kurangi gesekan antara alat dan benda kerja

Menghilangkan panas yang dihasilkan selama pemotongan

Perpanjang masa pakai pahat dan tingkatkan permukaan akhir

Jenis Mesin Milling

Mesin penggilingan vertikal

Mesin penggilingan vertikal memiliki spindel yang berorientasi vertikal di sepanjang sumbu Z. Spindel bergerak ke atas dan ke bawah, membuat mesin -mesin ini ideal untuk memotong dan mengebor. Mereka unggul dalam operasi yang membutuhkan penentuan posisi presisi, terutama untuk menciptakan bagian yang kompleks. Fleksibilitas mereka memungkinkan mereka untuk melakukan tugas pembentukan, pemotongan, dan pengeboran dengan akurasi tinggi, membuat mereka populer di industri seperti kedirgantaraan dan otomotif.

Fitur Utama Mesin Penggilingan Vertikal:

Orientasi spindel : spindel yang selaras secara vertikal di sepanjang sumbu-z.

Kesesuaian : Terbaik untuk memotong, pengeboran, dan pembentukan presisi.

Fleksibilitas : Dapat menangani bagian -bagian kompleks di berbagai bahan.

Mesin penggilingan horizontal

Mesin penggilingan horizontal memiliki spindel yang sejajar dengan meja kerja, yang memungkinkan penanganan bahan yang lebih besar dan lebih tebal. Mereka biasanya digunakan untuk aplikasi seperti slotting, grooving, dan perencanaan permukaan datar. Pabrik horizontal memberikan peningkatan kekakuan, membuatnya ideal untuk proses kasar yang membutuhkan alat pemotongan yang kuat.

Keuntungan mesin penggilingan horizontal:

Orientasi spindle : Paralel dengan stabilitas kerja, meningkatkan stabilitas.

Aplikasi : Digunakan untuk slotting, grooving, dan perencanaan permukaan datar.

Penanganan Bahan : Efisien untuk benda kerja yang besar dan tebal dan operasi berkecepatan tinggi.

Anda juga bisa mendapatkan pengetahuan tentang Perbandingan antara mesin penggilingan horizontal dan vertikal.

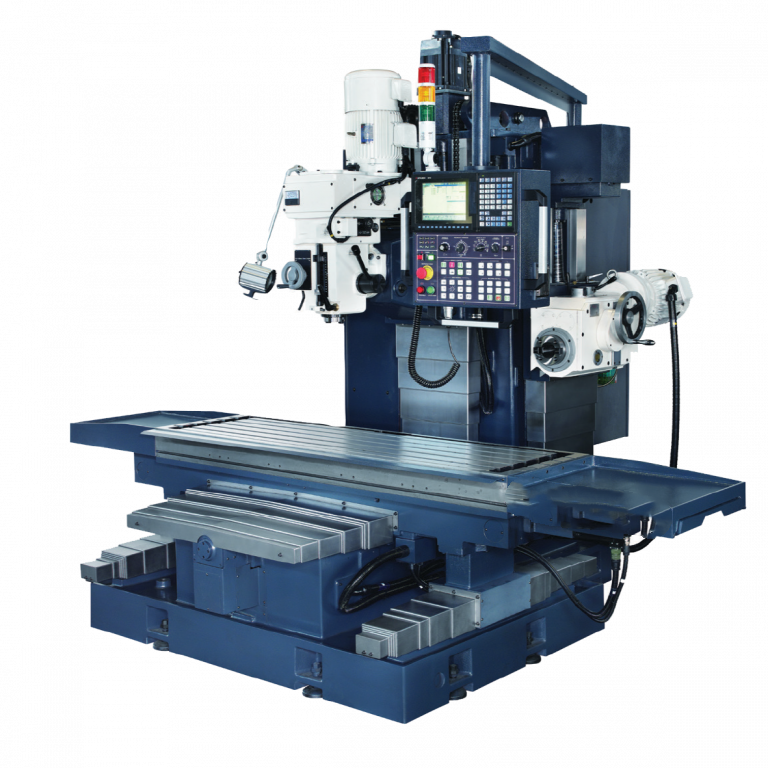

Mesin Milling CNC

Mesin Milling CNC mengintegrasikan teknologi Kontrol Numerik Komputer (CNC), memungkinkan kontrol yang tepat atas proses pemesinan. Mesin-mesin ini menggunakan instruksi komputer yang telah diprogram untuk mengotomatisasi tugas pemotongan, pengeboran, dan pembentukan. Pabrik CNC dikenal karena akurasi tinggi dan kemampuannya untuk menghasilkan komponen kompleks dengan hasil yang konsisten, membuatnya sangat diperlukan dalam industri yang membutuhkan presisi, seperti kedirgantaraan dan perangkat medis.

Aspek penting dari mesin penggilingan CNC:

Teknologi CNC : Proses otomatis yang didorong oleh program komputer.

Presisi : Akurasi tinggi dalam menciptakan komponen yang kompleks dan halus.

Efisiensi : Mampu menjalankan 24/7, meningkatkan produktivitas.

Mesin penggilingan universal

Mesin penggilingan universal menggabungkan kemampuan mesin penggilingan vertikal dan horizontal. Mereka memiliki meja kerja yang berputar yang memungkinkan operasi penggilingan sudut, menjadikannya sangat fleksibel untuk berbagai tugas. Mesin -mesin ini sering digunakan di ruang peralatan, bengkel, dan bengkel di mana berbagai operasi perlu dilakukan pada satu mesin.

Fitur Utama Mesin Milling Universal:

Kombinasi kemampuan : mendukung penggilingan vertikal dan horizontal.

PERANGKAT PERANGKAT : Memungkinkan penggilingan sudut untuk bentuk yang kompleks.

Aplikasi : Ideal untuk ruang alat, perbaikan bengkel, dan penggunaan lokakarya.

Mesin penggilingan tempat tidur

Mesin pabrik tempat tidur dirancang untuk operasi tugas berat. Mereka memiliki meja kerja tetap, dan spindel bergerak di sepanjang sumbu-z untuk melakukan pemotongan. Mesin -mesin ini menawarkan kekakuan dan kekuatan yang besar, membuatnya cocok untuk bekerja pada bagian -bagian besar dan berat, seperti yang ada di industri otomotif, kedirgantaraan, dan konstruksi.

Karakteristik utama mesin penggilingan tempat tidur:

Tabel tetap : Memberikan stabilitas untuk operasi penggilingan tugas berat.

Gerakan spindle : Bergerak secara vertikal di sepanjang sumbu z untuk potongan dalam.

Aplikasi : Industri yang banyak digunakan dalam industri otomotif, kedirgantaraan, dan konstruksi.

Mesin penggilingan tujuan khusus

Dirancang untuk persyaratan penggilingan tertentu:

Mesin penggilingan meja putar

Tabel melingkar berputar pada sumbu vertikal

Beberapa pemotong di ketinggian yang berbeda

Pemuatan/pembongkaran terus menerus selama operasi

Mesin penggilingan gantry

Tempat tidur besar mendukung gantry bergerak

Beberapa pemotong yang dipasang pada bingkai gantry

Ideal untuk pemesinan bagian yang terlalu besar

Mesin penggilingan 5-sumbu

Menawarkan gerakan dalam tiga linier dan dua sumbu putar

Menciptakan bentuk dan kontur yang kompleks

Meningkatkan presisi dan mengurangi waktu pengaturan

Operasi dan teknik mesin pabrik

Wajah penggilingan

Penggilingan wajah menciptakan permukaan datar yang tegak lurus terhadap sumbu pahat:

Memanfaatkan pemotong penggilingan wajah dengan beberapa tepi pemotongan

Kedalaman potongan disesuaikan melalui sekrup umpan silang di atas meja

Menghasilkan permukaan permukaan berkualitas tinggi di area yang luas

Aplikasi: Permukaan blok mesin, pangkalan cetakan, komponen struktural

Plain Milling (Slab Milling)

Operasi ini menghasilkan permukaan yang halus dan horizontal:

Sumbu pemotong sejajar dengan permukaan mesin

Biasa digunakan untuk mengurangi ketebalan benda kerja

Menghasilkan permukaan datar dengan akurasi dimensi yang baik

Aplikasi: Keyways, slot, permukaan baseplate datar

Penggilingan sudut

Penggilingan sudut menghasilkan permukaan pada sudut tertentu:

Mempekerjakan pemotong miring atau worktabel miring

Membuat fitur sudut yang tepat di benda kerja

Banyak digunakan dalam pembuatan v-blok dan chamfering

Aplikasi: Sambungan pas, kurung miring, gigi gigi

Bentuk penggilingan

Bentuk penggilingan menghasilkan bentuk yang tidak teratur menggunakan pemotong khusus:

Memanfaatkan pemotong bentuk yang dirancang untuk profil tertentu

Tingkat pemotongan yang lebih lambat dibandingkan dengan penggilingan polos

Membuat kontur kompleks dalam satu umpan tunggal

Aplikasi: Cetakan Arsitektur, Suku Cadang Mesin Kustom

Penggilingan mengangkang

Teknik ini secara bersamaan menggiling dua permukaan paralel:

Menggunakan dua pemotong penggilingan sisi yang dipasang di punjung yang sama

Jarak antar pemotong yang dapat disesuaikan dengan kerah

Efisien untuk menghasilkan beberapa permukaan paralel

Aplikasi: T-slot Milling, generasi permukaan heksagonal/persegi

Penggilingan geng

Penggilingan geng mempekerjakan beberapa pemotong pada parang tunggal:

| keuntungan | deskripsi |

| Produktivitas | Melakukan beberapa operasi dalam satu umpan |

| Efisiensi | Mengurangi waktu pengaturan dan meningkatkan akurasi |

| Keserbagunaan | Menggabungkan operasi kasar dan finishing |

Aplikasi: komponen otomotif, bagian yang diproduksi secara massal

Milling Profil

Pabrik profil mereplikasi bentuk kompleks ke benda kerja:

Menggunakan pemotong polos heliks atau pemotong gilingan end

Mengikuti program templat atau CNC untuk replikasi yang tepat

Cocok untuk operasi profil 2D dan 3D

Aplikasi: Pembuatan Die, Komponen Aerospace, Bagian Kustom

Teknik penggilingan tambahan

Strategi penggilingan lanjutan meningkatkan efisiensi dan kualitas:

Ramping: Keterlibatan alat bertahap untuk kehidupan alat yang lebih baik

Helical Milling: Membuat lubang dan benang yang tepat

Penggilingan Trochoidal: Mengurangi keausan pahat dalam bahan keras

Pemesinan berkecepatan tinggi dan strategi kontrol chip yang dioptimalkan lebih lanjut meningkatkan produktivitas dan kualitas permukaan di berbagai operasi penggilingan.

Keuntungan dan Aplikasi Mesin Milling

Mesin penggilingan menawarkan banyak manfaat di berbagai industri, membuatnya sangat diperlukan dalam proses manufaktur modern.

Keuntungan

Presisi dan akurasi tinggi

Mampu mencapai toleransi yang ketat, seringkali dalam mikron

Hasil yang konsisten, terutama dengan mesin yang dikendalikan CNC

Proses yang dapat diulang untuk produksi volume tinggi

Keserbagunaan

Menangani Beragam Bahan: Logam, Plastik, Komposit, dan Kayu

Melakukan berbagai operasi: pemotongan, pengeboran, membosankan, dan membentuk

Beradaptasi dengan berbagai ukuran dan kompleksitas

Peningkatan permukaan yang lebih baik

Menghasilkan lapisan permukaan berkualitas tinggi

Mengurangi kebutuhan untuk operasi finishing sekunder

Meningkatkan estetika dan fungsionalitas produk

Peningkatan efisiensi dengan teknologi CNC

Mengotomatiskan proses pemesinan yang kompleks

Mengurangi kesalahan manusia dan meningkatkan produktivitas

Mengaktifkan operasi 24/7 untuk pembuatan volume tinggi

Aplikasi

Mesin penggilingan menemukan penggunaan ekstensif di berbagai industri:

Industri otomotif

Memproduksi blok mesin, kepala silinder, dan komponen transmisi

Menghasilkan bagian yang kompleks dengan presisi dan pengulangan tinggi

Mengaktifkan prototyping dan perkakas yang cepat untuk model kendaraan baru

Industri Aerospace

Mesin komponen ringan namun kuat untuk pesawat terbang dan pesawat ruang angkasa

Menciptakan bilah turbin yang rumit dan bagian -bagian struktural

Memastikan kepatuhan dengan standar industri yang ketat

Industri Elektronik

Membuat papan sirkuit dengan pola dan lubang yang tepat

Menghasilkan rumah dan heat sink untuk perangkat elektronik

Memungkinkan miniaturisasi komponen melalui penggilingan presisi tinggi

Industri pengerjaan logam

Membuat cetakan dan mati untuk berbagai proses pembuatan

Menghasilkan komponen dan perlengkapan perkakas khusus

Memungkinkan prototipe cepat dan produksi batch kecil

Industri medis dan gigi

Memproduksi implan dan prosthetics dengan bahan biokompatibel

Menghasilkan instrumen bedah dengan geometri kompleks

Membuat mahkota dan jembatan gigi khusus

Contoh aplikasi spesifik

| aplikasi | deskripsi | manfaat utama |

| Cetakan dan pembuatan mati | Membuat cetakan kompleks untuk cetakan injeksi dan casting die | Presisi tinggi, permukaan akhir yang sangat baik |

| Pembuatan gigi | Menghasilkan berbagai jenis gigi dengan profil gigi yang tepat | Kualitas yang konsisten, tingkat produksi tinggi |

| Pemesinan permukaan yang kompleks | Menghasilkan permukaan 3D yang rumit untuk bagian kedirgantaraan dan otomotif | Kemampuan untuk membuat geometri yang unik, toleransi yang ketat |

Seleksi dan pemeliharaan mesin penggilingan

Seleksi dan pemeliharaan mesin penggilingan yang tepat memastikan kinerja yang optimal, umur panjang, dan efektivitas biaya dalam operasi manufaktur.

Memilih mesin penggilingan yang tepat

Pilih mesin penggilingan berdasarkan persyaratan pemesinan tertentu:

Ukuran dan bahan benda kerja

Dibutuhkan presisi dan permukaan akhir

Volume produksi dan kebutuhan fleksibilitas

Ruang lantai yang tersedia dan kendala anggaran

Faktor kunci untuk pemilihan mesin

Pertimbangkan aspek -aspek penting ini saat memilih mesin penggilingan:

Rentang dan daya kecepatan spindel

Daya yang memadai untuk bahan yang dimaksud dan kedalaman pemotongan

Rentang kecepatan yang cukup untuk berbagai operasi

Karakteristik torsi yang cocok dengan beban kerja yang khas

Ukuran tabel dan

| faktor perjalanan | pentingnya |

| Ukuran meja | Menentukan dimensi benda kerja maksimum |

| Perjalanan X-Axis | Mempengaruhi kemampuan permesinan longitudinal |

| Perjalanan Y-Axis | Memengaruhi rentang pemotongan transversal |

| Perjalanan Z-Axis | Menentukan kapasitas pemesinan vertikal |

Sistem kontrol dan tingkat otomatisasi

Kontrol manual untuk operasi sederhana dan volume rendah

Sistem CNC untuk suku cadang yang kompleks dan produksi volume tinggi

Pertimbangan tingkat keterampilan operator dan persyaratan pelatihan

Pemeliharaan dan pemecahan masalah

Pemeliharaan yang tepat memastikan operasi yang andal dan memperluas masa pakai mesin.

Pembersihan dan pelumasan rutin

Pembersihan keripik dan residu pendingin setiap hari

Pelumasan mingguan bagian yang bergerak dan memandu cara

Inspeksi Bulanan Sistem Kualitas dan Filtrasi Pendingin

Inspeksi dan Penggantian Bagian Keausan

Periksa dan ganti alat pemotong yang usang secara teratur

Periksa bantalan spindel untuk kebisingan atau getaran yang tidak biasa

Pantau dan sesuaikan ketegangan sabuk sesuai kebutuhan

Masalah dan Solusi Umum

Permukaan yang buruk

Getaran berlebihan

Dimensi yang tidak akurat

Suara yang tidak biasa

Dengan memilih mesin penggilingan yang sesuai dan menerapkan program pemeliharaan yang kuat, produsen dapat memaksimalkan produktivitas, kualitas, dan umur panjang peralatan dalam operasi mereka.

Catatan akhir

Mesin penggilingan memainkan peran penting dalam manufaktur modern. Mereka memberikan ketepatan, keserbagunaan, dan efisiensi untuk berbagai industri.

Artikel ini menyoroti aspek -aspek kunci dari mesin penggilingan, termasuk jenis, fungsi, dan aplikasi mereka. Memahami mesin vertikal, horizontal, CNC, dan universal dapat membantu mengoptimalkan proses produksi.

Kami mendorong Anda untuk mengeksplorasi lebih lanjut dan menerapkan pengetahuan ini dalam proyek Anda.