Mesin penggilingan adalah alat mesin serba boleh yang direka untuk membentuk bahan pepejal dengan mengeluarkan bahan yang berlebihan. Mereka menggunakan pemotong berputar untuk membuat bahagian dan komponen yang tepat. Mesin -mesin ini boleh melakukan pelbagai operasi seperti pemotongan, penggerudian, dan membentuk logam, plastik, kayu, dan bahan lain.

Sejarah ringkas mesin penggilingan

Evolusi mesin penggilingan bermula pada awal abad ke -19:

1818: Eli Whitney mencipta mesin penggilingan pertama di New Haven, Connecticut.

Sebelum ciptaan ini: Pekerja bergantung pada fail tangan, proses yang memakan masa dan kemahiran yang bergantung pada masa.

Aplikasi awal: terutamanya digunakan untuk kontrak kerajaan, seperti bahagian senapang pembuatan.

Perkembangan seterusnya: membawa kepada peningkatan ketepatan, kecekapan, dan fleksibiliti dalam proses pembuatan.

Kepentingan mesin penggilingan dalam industri perkilangan

Mesin penggilingan memainkan peranan penting dalam pembuatan moden:

Fleksibiliti: Mereka boleh membuat pelbagai bentuk, dari permukaan rata yang sederhana hingga kontur 3D yang kompleks.

Ketepatan: mampu menghasilkan bahagian dengan toleransi yang ketat, penting untuk industri seperti aeroangkasa dan automotif.

Kecekapan: Mesin penggilingan CNC mengautomasikan proses, meningkatkan kadar pengeluaran dan mengurangkan kesilapan manusia.

Fleksibiliti bahan: Boleh bekerja dengan pelbagai bahan, termasuk logam, plastik, dan komposit.

Keberkesanan Kos: Walaupun pelaburan awal, mereka menawarkan penjimatan jangka panjang melalui produktiviti yang lebih baik dan sisa yang dikurangkan.

Industri yang mendapat manfaat daripada mesin penggilingan termasuk:

Dengan menyediakan keupayaan penyingkiran bahan yang tepat, cekap, dan serba boleh, mesin penggilingan telah menjadi sangat diperlukan dalam proses pembuatan moden di pelbagai industri.

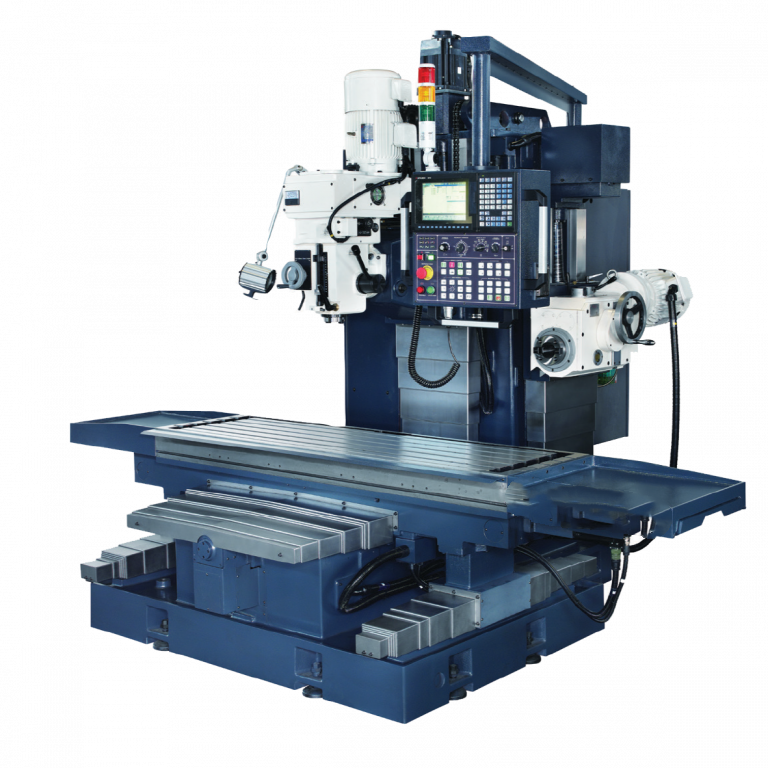

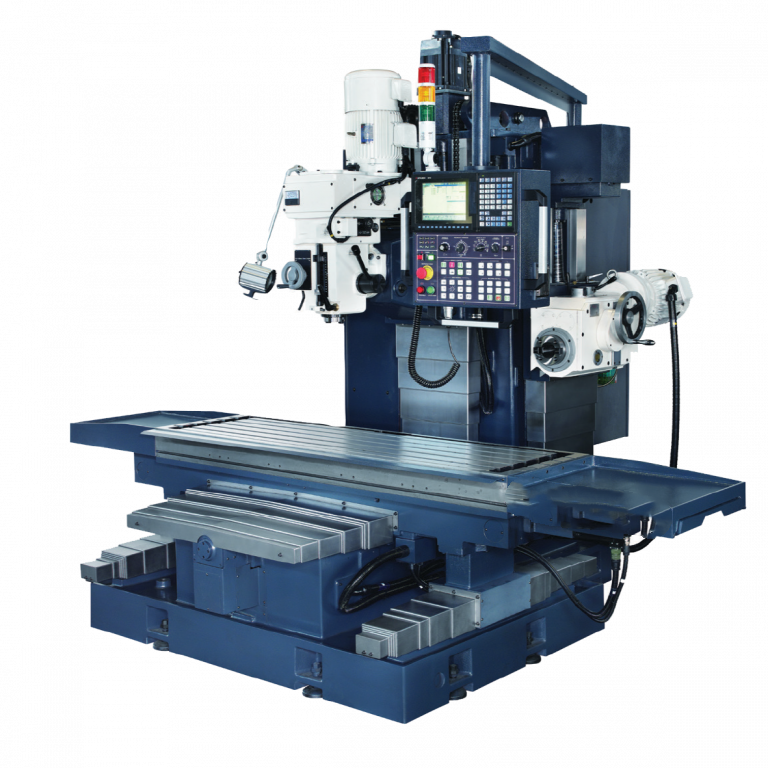

Struktur dan komponen utama mesin penggilingan

Mesin penggilingan terdiri daripada beberapa komponen penting yang bekerja dengan harmoni untuk memastikan operasi pemesinan yang tepat dan cekap.

Asas

Pangkalan ini membentuk asas mesin penggilingan:

Fungsi: Menyediakan kestabilan dan menyerap getaran semasa operasi

Bahan: biasanya membuang besi, menawarkan ketahanan dan ketegaran

Reka bentuk: sering menggabungkan takungan penyejuk untuk pengurusan haba yang cekap

Lajur

Sebagai tulang belakang mesin penggilingan, lajur:

Menyokong keseluruhan struktur

Menempatkan gelendong dan motor

Mengandungi sistem pemacu untuk mengawal gerakan gelendong

Lutut

Lutut adalah komponen laras kritikal:

Menyokong kedua -dua pelana dan meja kerja

Mempunyai skru suapan menegak untuk kawalan kedalaman yang tepat

Membolehkan pergerakan menegak di sepanjang lajur untuk kedudukan yang tepat

Pelana

Komponen ini memudahkan pergerakan pelbagai arah:

Slaid di sepanjang lutut di paksi y

Membolehkan pergerakan meja kerja dalam paksi x

Meningkatkan fleksibiliti kedudukan keseluruhan

Meja kerja

Worktable adalah sokongan bahan kerja utama:

Bergerak bersama paksi x dan y melalui pelana dan lutut

Ciri-ciri T-slot untuk kerja-kerja yang selamat dan lampiran pengapit

Menyediakan platform yang stabil untuk pelbagai operasi pemesinan

Spindle

Sebagai komponen pusat, gelendong:

Memegang dan memutar alat pemotongan

Boleh berorientasikan secara menegak atau mendatar berdasarkan jenis mesin

Menawarkan kadar suapan laras untuk keperluan pemesinan yang berbeza

Overarm, arbor, dan quill

Komponen ini berbeza -beza mengikut jenis mesin:

Mesin mendatar: Gunakan overarm dan arbor untuk sokongan alat pemotongan

Mesin Menegak: Menggunakan Quill untuk Membimbing Pergerakan Up-and-Down Alat

Kedua -duanya meningkatkan ketepatan dan fleksibiliti

Komponen tambahan

Beberapa bahagian lain menyumbang kepada fungsi mesin penggilingan:

Kepala Spindle: Menempatkan gelendong dan mungkin berpusing untuk pergerakan sudut

Pemegang Alat: Mengamankan pelbagai alat pemotong ke gelendong

Memecah kepala: Membolehkan putaran bahan kerja yang tepat untuk operasi kompleks

Prinsip kerja mesin penggilingan

Mesin penggilingan beroperasi pada prinsip asas penyingkiran bahan menggunakan pemotong berputar. Mereka menawarkan ketepatan dan fleksibiliti dalam membentuk pelbagai bahan untuk aplikasi pembuatan.

Proses penyingkiran bahan

Fungsi teras mesin penggilingan melibatkan:

Pemotong berbilang titik berputar pada kelajuan tinggi

Memajukan pemotong ini menjadi bahan kerja pegun

Membuang bahan secara selektif untuk mencapai bentuk dan dimensi yang dikehendaki

Parameter utama

Operasi penggilingan yang berjaya bergantung pada penyesuaian yang teliti terhadap beberapa parameter:

Tekanan: Mengawal daya yang digunakan oleh pemotong pada bahan kerja

Kelajuan kepala pemotong: Menentukan kadar penyingkiran bahan

Arah suapan: mempengaruhi kualiti permukaan siap

Faktor operasi kritikal

Untuk memastikan hasil pemesinan yang optimum, pengendali mesti mempertimbangkan:

Kelajuan Spindle: Mempengaruhi Kecekapan Pemotongan dan Kualiti Penamat Permukaan

Kadar suapan jadual: Impak kadar penyingkiran bahan dan hayat alat

Kedalaman Potongan: Menentukan jumlah bahan yang dikeluarkan dalam setiap pas

Arah putaran pemotong: Mempengaruhi pembentukan cip dan kualiti permukaan

Kualiti dan kecekapan pemesinan

Beberapa faktor yang ketara menjejaskan kualiti dan kecekapan keseluruhan operasi penggilingan:

Pemilihan alat pemotongan

Bahan: Sekiranya sepadan atau melebihi kekerasan bahan kerja

Geometri: Mempengaruhi pembentukan cip dan pemindahan

Salutan: Meningkatkan Kehidupan Alat dan Mengurangkan Geseran

Parameter Parameter Pemotongan

| Parameter Pengoptimuman | pada | Kesan Kualiti pada Kecekapan |

| Kelajuan | Kemasan permukaan | Kadar penyingkiran bahan |

| Suapan | Ketepatan dimensi | Memakai alat |

| Kedalaman | Bahagian Integriti | Masa pemprosesan |

Penyejukan dan pelinciran

Sistem penyejukan dan pelinciran yang betul:

Mengurangkan geseran antara alat dan bahan kerja

Hilang haba yang dihasilkan semasa memotong

Panjangkan hayat alat dan meningkatkan kemasan permukaan

Jenis mesin penggilingan

Mesin penggilingan menegak

Mesin penggilingan menegak mempunyai spindle yang berorientasikan secara menegak di sepanjang paksi z. Spindle bergerak ke atas dan ke bawah, menjadikan mesin ini sesuai untuk pemotongan dan penggerudian terjun. Mereka cemerlang dalam operasi yang memerlukan kedudukan ketepatan, terutamanya untuk mewujudkan bahagian yang kompleks. Fleksibiliti mereka membolehkan mereka melakukan tugas membentuk, memotong, dan menggerudi dengan ketepatan yang tinggi, menjadikan mereka popular dalam industri seperti aeroangkasa dan automotif.

Ciri -ciri utama mesin penggilingan menegak:

Orientasi Spindle : Spindle sejajar secara menegak di sepanjang paksi z.

Kesesuaian : Terbaik untuk pemotongan, penggerudian, dan pembentukan ketepatan terjun.

Fleksibiliti : Boleh mengendalikan bahagian kompleks di pelbagai bahan.

Mesin penggilingan mendatar

Mesin penggilingan mendatar mempunyai spindle selari dengan meja kerja, yang membolehkan pengendalian bahan yang lebih besar dan lebih tebal. Mereka biasanya digunakan untuk aplikasi seperti slotting, grooving, dan merancang permukaan rata. Kilang -kilang mendatar menyediakan peningkatan ketegaran, menjadikannya ideal untuk proses kasar yang memerlukan alat pemotongan yang kuat.

Kelebihan mesin penggilingan mendatar:

Orientasi Spindle : Selari dengan meja kerja, meningkatkan kestabilan.

Aplikasi : Digunakan untuk slotting, grooving, dan merancang permukaan rata.

Pengendalian Bahan : Cekap untuk kerja-kerja besar dan tebal dan operasi berkelajuan tinggi.

Anda juga boleh mendapatkan pengetahuan mengenai perbandingan antara mesin penggilingan mendatar dan menegak.

Mesin penggilingan CNC

Mesin penggilingan CNC mengintegrasikan teknologi Kawalan Berangka Komputer (CNC), yang membolehkan kawalan tepat terhadap proses pemesinan. Mesin-mesin ini menggunakan arahan komputer pra-diprogramkan untuk mengautomasikan pemotongan, penggerudian, dan tugas membentuk. Kilang -kilang CNC terkenal dengan ketepatan dan keupayaan mereka untuk menghasilkan komponen yang kompleks dengan hasil yang konsisten, menjadikannya sangat diperlukan dalam industri yang memerlukan ketepatan, seperti alat aeroangkasa dan perubatan.

Aspek terkenal mesin penggilingan CNC:

Teknologi CNC : Proses automatik didorong oleh program komputer.

Ketepatan : Ketepatan yang tinggi dalam mewujudkan komponen kompleks dan halus.

Kecekapan : mampu menjalankan 24/7, meningkatkan produktiviti.

Mesin Pengilangan Universal

Mesin penggilingan sejagat menggabungkan keupayaan kedua -dua mesin penggilingan menegak dan mendatar. Mereka mempunyai meja kerja berputar yang membolehkan operasi penggilingan sudut, menjadikannya sangat serba boleh untuk pelbagai tugas. Mesin -mesin ini sering digunakan di bilik alat, kedai pembaikan, dan bengkel di mana pelbagai operasi perlu dilakukan pada mesin tunggal.

Ciri -ciri utama mesin penggilingan sejagat:

Gabungan keupayaan : menyokong penggilingan menegak dan mendatar.

Swiveling Worktable : Membolehkan penggilingan sudut untuk bentuk kompleks.

Aplikasi : Sesuai untuk bilik alat, kedai pembaikan, dan penggunaan bengkel.

Mesin penggilingan katil

Mesin penggilingan katil direka untuk operasi tugas berat. Mereka mempunyai meja kerja tetap, dan gelendong bergerak di sepanjang paksi z untuk melakukan pemotongan. Mesin -mesin ini menawarkan ketegaran dan kekuatan yang hebat, menjadikannya sesuai untuk bekerja di bahagian -bahagian besar, berat, seperti industri automotif, aeroangkasa, dan pembinaan.

Ciri -ciri utama mesin penggilingan katil:

Jadual Tetap : Menyediakan kestabilan untuk operasi penggilingan tugas berat.

Pergerakan Spindle : Bergerak secara menegak di sepanjang paksi Z untuk luka yang mendalam.

Aplikasi : Digunakan secara meluas dalam industri automotif, aeroangkasa, dan pembinaan.

Mesin penggilingan tujuan khas

Direka untuk keperluan penggilingan tertentu:

Mesin penggilingan meja berputar

Jadual bulat berputar pada paksi menegak

Pemotong berganda di ketinggian yang berbeza

Memuat/memunggah berterusan semasa operasi

Mesin Pengilangan Gantry

Katil besar yang menyokong gantri bergerak

Pelbagai pemotong dipasang pada bingkai gantri

Sesuai untuk pemesinan bahagian besar

Mesin penggilingan 5 paksi

Menawarkan pergerakan dalam tiga linear dan dua paksi putar

Mewujudkan bentuk dan kontur yang kompleks

Meningkatkan ketepatan dan mengurangkan masa persediaan

Operasi dan teknik mesin kilang

Wajah penggilingan

Pengilangan muka mewujudkan permukaan rata berserenjang dengan paksi alat:

Menggunakan pemotong penggilingan muka dengan pelbagai tepi pemotongan

Kedalaman potongan diselaraskan melalui skru silang di atas meja

Menghasilkan kemasan permukaan berkualiti tinggi di kawasan besar

Aplikasi: permukaan blok enjin, pangkalan acuan, komponen struktur

Pengilangan biasa (penggilingan papak)

Operasi ini menghasilkan permukaan yang lancar dan mendatar:

Paksi pemotong selari dengan permukaan machined

Biasa digunakan untuk mengurangkan ketebalan bahan kerja

Menjana permukaan rata dengan ketepatan dimensi yang baik

Aplikasi: Keyways, Slots, Flat Baseplate Surfaces

Pengilangan sudut

Pengilangan sudut menjana permukaan pada sudut tertentu:

Menggunakan pemotong bersudut atau medan kerja yang condong

Mewujudkan ciri -ciri sudut yang tepat pada bahan kerja

Digunakan secara meluas dalam pembuatan v-block dan chamfering

Aplikasi: sendi dovetail, kurungan bersudut, gigi gear

Bentuk penggilingan

Bentuk penggilingan menghasilkan bentuk yang tidak teratur menggunakan pemotong khusus:

Menggunakan pemotong bentuk yang direka untuk profil tertentu

Kadar pemotongan yang lebih perlahan berbanding pengilangan biasa

Mewujudkan kontur yang kompleks dalam satu pas

Aplikasi: Acuan seni bina, bahagian mesin tersuai

Pengilangan Straddle

Teknik ini secara serentak mengilang dua permukaan selari:

Menggunakan dua pemotong penggilingan sisi dipasang di arbor yang sama

Jarak antara pemotong boleh laras dengan kerah

Cekap untuk menghasilkan permukaan selari

Aplikasi: Pengilangan T-Slot, Generasi Permukaan Heksagon/Square

Pengilangan geng

Pengilangan geng menggunakan pelbagai pemotong pada arbor tunggal:

| Kelebihan | Keterangan |

| Produktiviti | Melakukan pelbagai operasi dalam satu pas |

| Kecekapan | Mengurangkan masa persediaan dan meningkatkan ketepatan |

| Fleksibiliti | Menggabungkan operasi yang kasar dan menamatkan |

Aplikasi: Komponen automotif, bahagian yang dihasilkan secara besar-besaran

Pengilangan profil

Pengilangan profil mereplikasi bentuk kompleks ke bahan kerja:

Menggunakan pemotong kosong heliks atau pemotong kilang akhir

Mengikuti program templat atau CNC untuk replikasi yang tepat

Sesuai untuk operasi profil 2D dan 3D

Aplikasi: Pembuatan mati, komponen aeroangkasa, bahagian tersuai

Teknik penggilingan tambahan

Strategi Pengilangan Lanjutan meningkatkan kecekapan dan kualiti:

Ramping: Penglibatan alat beransur -ansur untuk kehidupan alat yang lebih baik

Pengilangan heliks: Membuat lubang dan benang yang tepat

Pengilangan Trochoidal: Mengurangkan alat memakai bahan keras

Pemesinan berkelajuan tinggi dan strategi kawalan cip yang dioptimumkan terus meningkatkan produktiviti dan kualiti permukaan merentasi pelbagai operasi penggilingan.

Kelebihan dan aplikasi mesin penggilingan

Mesin penggilingan menawarkan banyak faedah di pelbagai industri, menjadikannya sangat diperlukan dalam proses pembuatan moden.

Kelebihan

Ketepatan dan ketepatan yang tinggi

Mampu mencapai toleransi yang ketat, selalunya dalam mikron

Hasil yang konsisten, terutamanya dengan mesin yang dikawal oleh CNC

Proses berulang untuk pengeluaran volum tinggi

Fleksibiliti

Mengendalikan pelbagai bahan: logam, plastik, komposit, dan kayu

Melakukan pelbagai operasi: memotong, menggerudi, membosankan, dan membentuk

Boleh disesuaikan dengan saiz dan kerumitan bahagian yang berbeza

Kemasan permukaan yang lebih baik

Menghasilkan kemasan permukaan berkualiti tinggi

Mengurangkan keperluan untuk operasi penamat sekunder

Meningkatkan estetika dan fungsi produk

Meningkatkan kecekapan dengan teknologi CNC

Mengautomasikan proses pemesinan yang kompleks

Mengurangkan kesilapan manusia dan meningkatkan produktiviti

Membolehkan operasi 24/7 untuk pembuatan volum tinggi

Aplikasi

Mesin penggilingan mencari penggunaan yang luas di pelbagai industri:

Industri automotif

Mengeluarkan blok enjin, kepala silinder, dan komponen penghantaran

Menghasilkan bahagian yang kompleks dengan ketepatan dan kebolehulangan yang tinggi

Membolehkan prototaip dan perkakas pesat untuk model kenderaan baru

Industri Aeroangkasa

Mesin komponen ringan namun kuat untuk pesawat dan kapal angkasa

Mewujudkan bilah turbin yang rumit dan bahagian struktur

Memastikan pematuhan piawaian industri yang ketat

Industri Elektronik

Membuat papan litar dengan corak dan lubang yang tepat

Menghasilkan perumahan dan tenggelam haba untuk peranti elektronik

Membolehkan pengurangan komponen melalui pengilangan ketepatan tinggi

Industri kerja logam

Membuat acuan dan mati untuk pelbagai proses pembuatan

Menghasilkan komponen dan lekapan alat tersuai

Membolehkan prototaip cepat dan pengeluaran batch kecil

Industri perubatan dan pergigian

Mengilang implan dan prostetik dengan bahan biokompatibel

Menghasilkan instrumen pembedahan dengan geometri kompleks

Mencipta mahkota dan jambatan pergigian tersuai

Contoh Aplikasi Khusus

| Permohonan | Penerangan | Manfaat Utama |

| Acuan dan mati membuat | Mewujudkan acuan kompleks untuk acuan suntikan dan mati | Ketepatan tinggi, kemasan permukaan yang sangat baik |

| Pembuatan gear | Menghasilkan pelbagai jenis gear dengan profil gigi yang tepat | Kualiti yang konsisten, kadar pengeluaran yang tinggi |

| Pemesinan permukaan kompleks | Menjana permukaan 3D yang rumit untuk bahagian aeroangkasa dan automotif | Keupayaan untuk mencipta geometri unik, toleransi yang ketat |

Pemilihan dan penyelenggaraan mesin penggilingan

Pemilihan dan penyelenggaraan mesin penggilingan yang betul memastikan prestasi yang optimum, panjang umur, dan keberkesanan kos dalam operasi pembuatan.

Memilih mesin penggilingan yang betul

Pilih mesin penggilingan berdasarkan keperluan pemesinan tertentu:

Saiz dan bahan bahan kerja

Ketepatan dan kemasan permukaan yang diperlukan

Jumlah pengeluaran dan keperluan fleksibiliti

Ruang lantai dan kekangan bajet yang ada

Faktor utama untuk pemilihan mesin

Pertimbangkan aspek penting ini apabila memilih mesin penggilingan:

Julat kelajuan gelendong dan kuasa

Kuasa yang mencukupi untuk bahan yang dimaksudkan dan kedalaman pemotongan

Julat kelajuan yang mencukupi untuk pelbagai operasi

Ciri -ciri tork yang sepadan dengan beban kerja biasa

Saiz meja dan

| faktor perjalanan | kepentingan |

| Saiz jadual | Menentukan dimensi bahan kerja maksimum |

| Perjalanan X-Axis | Mempengaruhi keupayaan pemesinan membujur |

| Perjalanan paksi y | Mempengaruhi pelbagai pemotongan melintang |

| Perjalanan Z-Axis | Menentukan keupayaan pemesinan menegak |

Sistem kawalan dan tahap automasi

Kawalan manual untuk operasi mudah dan jumlah yang rendah

Sistem CNC untuk bahagian yang kompleks dan pengeluaran volum tinggi

Pertimbangan tahap kemahiran pengendali dan keperluan latihan

Penyelenggaraan dan penyelesaian masalah

Penyelenggaraan yang betul memastikan operasi yang boleh dipercayai dan memanjangkan hayat mesin.

Pembersihan dan pelinciran tetap

Pembersihan cip harian dan sisa penyejuk

Pelinciran mingguan bahagian bergerak dan panduan

Pemeriksaan bulanan sistem penyejuk dan penapisan

Pemeriksaan dan penggantian bahagian memakai

Periksa dan ganti alat pemotongan yang dipakai dengan kerap

Periksa galas gelendong untuk bunyi atau getaran yang luar biasa

Memantau dan menyesuaikan ketegangan tali pinggang yang diperlukan

Isu dan penyelesaian biasa

Kemasan permukaan yang lemah

Getaran yang berlebihan

Dimensi yang tidak tepat

Bunyi yang luar biasa

Dengan berhati -hati memilih mesin penggilingan yang sesuai dan melaksanakan program penyelenggaraan yang mantap, pengeluar dapat memaksimumkan produktiviti, kualiti, dan peralatan panjang dalam operasi mereka.

Endnotes

Mesin penggilingan memainkan peranan penting dalam pembuatan moden. Mereka memberikan ketepatan, fleksibiliti, dan kecekapan untuk pelbagai industri.

Artikel ini menyerlahkan aspek utama mesin penggilingan, termasuk jenis, fungsi, dan aplikasi mereka. Memahami mesin penggilingan menegak, mendatar, CNC, dan sejagat dapat membantu mengoptimumkan proses pengeluaran.

Kami menggalakkan anda untuk meneroka lebih lanjut dan menerapkan pengetahuan ini dalam projek anda.